рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Образование

- /

- Долбежные, продольно-строгальные и протяжные станки

Реферат Курсовая Конспект

Долбежные, продольно-строгальные и протяжные станки

Долбежные, продольно-строгальные и протяжные станки - раздел Образование, Красный железняк или гематит – безводный оксид железа Fe2O3. Гематитовые руды содержат в среднем 51…66%Fe, а чистый гематит – 70%Fe Долбежные Станки Предназначены Для Обработки Наружных И Внутренних Пло...

Долбежные станки предназначены для обработки наружных и внутренних плоских и фасонных поверхностей заготовок небольшой высоты, но имеющих большие поперечные размеры, а также для долбления шпоночных пазов в ступицах шкивов и зубчатых колес.

Главным движением на долбежных станках является возвратно-поступательное движение долбяка с закрепленным в суппорте резцом по вертикальным направляющим стойки станка. Привод осуществляется от электродвигателя через коробку скоростей и кулисный механизм. Процесс резания идет во время рабочего хода долбяка, а при холостом ходе он возвращается в исходное положение. На горизонтальных направляющих станины установлен комбинированный стол, на котором закрепляют заготовку. Стол станка во время холостого хода долбяка может периодически перемещаться в одном из трех направлений (продольном, поперечном, вокруг вертикальной оси), то есть совершать подачу. Наличие на станке трех видов подач позволяет с одной установки обрабатывать несколько поверхностей заготовки.

Долбежные станки применяют в единичном и мелкосерийном производстве, на ремонтных предприятиях.

Продольно-строгальные станки применяют на машиностроительных и ремонтных заводах для обработки крупных изделий (станин станков, корпусных деталей, разметочных плит, штампов). Эти станки имеют станину, по направляющим которой перемещается стол, две вертикальные стойки, соединенные перекладиной. На вертикальных направляющих стоек установлена траверса, по которой перемещаются вертикальные суппорты. Боковой суппорт перемещается по вертикальным направляющим.

Исполнительный механизм любого продольно-строгального станка состоит из стола, на котором закрепляют заготовку, и двух – четырех суппортов с установленными в них резцами. Главное движение сообщается столу от электродвигателя через коробку скоростей. Резание осуществляется во время рабочего хода. Движение подачи на каждый двойной ход стола совершает суппорт с резцами за время холостого хода стола. Вертикальные суппорты перемещаются по траверсе в поперечном направлении, а боковой суппорт – в вертикальном направлении. Суппорты можно поворачивать при строгании наклонных поверхностей. Для расширения технологических возможностей продольно-строгальных станков их оснащают дополнительными фрезерными, шлифовальными головками и копировальными приспособлениями.

Протяжные станки широко применяют в массовом и серийном производстве. Протягивание проводят на горизонтальных и вертикальных станках. Наиболее распространены горизонтальные протяжные станки, служащие, как правило, для обработки отверстий. Вертикально-протяжные станки применяют в основном для наружного протягивания. В большинстве случаев протяжные станки имеют только одно главное движение – поступательное прямолинейное движение инструмента.

БИЛЕТ №24

1. Расскажите назначение, виды и технологию выполнения отжига стали, укажите структуру отожженной стали. Приведите примеры.

Отжигом называют операцию нагрева до заданной температуры, выдержки и медленного охлаждения (вместе с печью).

Академик А.А.Бочвар дал определение двух родов отжига: отжиг первого рода – приведение структуры из неравновесного состояния в более равновесное, устранение химической неоднородности (возврат или отдых, рекристаллизационный отжиг, отжиг для снятия внутренних напряжений, диффузионный отжиг или гомогенизация); отжиг второго рода – изменение структуры сплава посредством перекристаллизации около критических точек с целью получения равновесных структур; к отжигу второго рода относятся полный, неполный и изотермический отжиги.

Ниже рассмотрены перечисленные виды отжига применительно к стали.

Возврат (отдых) стали – нагрев до температуры 200…400оС для уменьшения или снятия наклёпа. При возврате наблюдается уменьшение искажений в кристаллических решётках у кристаллов и частичное восстановление физико-механических свойств.

Рекристаллизационный отжиг стали состоит из нагрева до температуры 450..650оС, выдержки при этой температуре и последующего охлаждения на воздухе.

После рекристаллизационного отжига образуется однородная мелкозернистая структура с небольшой твёрдостью и значительной вязкостью. Этот вид отжига применяется перед холодной обработкой давлением и как промежуточная операция для снятия наклёпа между операциями холодного деформирования.

Отжиг для снятия внутренних (остаточных) напряжений применяется для снятия остаточных напряжений, возникших в процессе предшествующих технологических операций (литьё, сварка, обработка резанием, обработка давлением и т.д.). Температура отжига 600…700оС.

Диффузионный отжиг (гомогенизация) состоит из нагрева стали до 1100…1200оС, длительной выдержки (10…15ч) и последующего медленного охлаждения.

Цель диффузионного отжига – выравнивание химической неоднородности, то есть уменьшение ликвации в слитках, отливках, заготовках. Выравнивание состава в зёрнах аустенита достигается диффузией углерода и других компонентов наряду с диффузией железа. В результате сталь становится однородной по составу (гомогенной), поэтому диффузионный отжиг называется также гомогенизацией. Диффузионный отжиг приводит к образованию крупнозернистой структуры. Этот дефект можно устранить последующей горячей обработкой давлением или проведением полного отжига.

Полный отжиг заключается в нагреве доэвтектоидной стали на 30…50оС выше температуры, соответствующей точке Ас3, выдержке при этой температуре до полного прогрева металла и последующем медленном охлаждении. Операция выполняется с охлаждением заготовки в печи при частичном подогреве, чтобы скорость охлаждения была в пределах 10…100оС/ч для легированной стали и 150..200оС/ч для углеродистой стали.

При таком отжиге происходит значительное снижение твёрдости и устранение структурной неоднородности стали в результате фазовой перекристаллизации и изменения формы и размеров зерна структурных составляющих – сталь становится мелкозернистой.

Для заэвтектоидной стали полный отжиг (с нагревом выше линии SE) не применяют, так как выделяющийся при охлаждении цементит располагается в виде сетки по границам зёрен, что ухудшает свойства стали.

Полному отжигу часто подвергают прокат, поковки, фасонные отливки, а также слитки легированных сталей (для понижения их твёрдости и облегчения их обдирки перед прокаткой).

Неполный отжиг отличается от полного тем, что сталь нагревают до более низкой температуры (немного выше точки Ас1).

Для доэвтектоидных сталей неполный отжиг применяют, чтобы снять внутренние напряжения и улучшить обрабатываемость резанием; его применяют после горячей обработки давлением, когда у заготовок мелкозернистая структура, так как при неполном отжиге происходит только частичная перекристаллизация стали вследствие превращения перлит→аустенит. Избыточный феррит лишь частично переходит в твёрдый раствор, и значительная его часть не подвергается перекристаллизации.

Отжиг на зернистый перлит (сфероидизация) применяется для эвтектоидной и заэвтектоидных сталей. Сталь нагревают немного выше точки Ас1, выдерживают длительное время при этой температуре, затем медленно охлаждают (25…30оС в час) ниже точки Аr1 (например, до 600оС), выдерживают, после чего охлаждают на воздухе.

В результате такого отжига карбиды принимают зернистую (округлую) форму. Частицы цементита, не растворившиеся при нагреве, служат центрами кристаллизации для цементита, выделяющегося при последующем охлаждении ниже точки Аr1 и принимающего в этом случае зернистую форму.

Свойства зернистого перлита характеризуются большей пластичностью и вязкостью и меньшей твёрдостью, чем свойства пластинчатого перлита, который образуется в результате нагрева стали значительно выше точки Ас1 и растворения большей части цементита.

Изотермический отжиг, применяемый для легированных сталей, состоит из нагрева на 20…30оС выше Ас3, выдержки, и относительно быстрого охлаждения (обычно переносом в другую печь) до температуры ниже точки Аr1 (630…700оС).

При этой температуре сталь выдерживают до полного распада аустенита, затем охлаждают на воздухе.

Преимущество изотермического отжига состоит в уменьшении длительности процесса, так как легированные стали приходится очень медленно охлаждать для требуемого снижения твёрдости (например, обычный отжиг легированной стали длится 13…15ч., а изотермический – 4…7 ч.).

Другое преимущество изотермического отжига заключается в получении более однородной структуры, так как при изотермической выдержке температура по сечению изделия выравнивается, и превращение по всему объёму стали происходит при одинаковой степени переохлаждения.

Изотермический отжиг используют для проката, поковок и других заготовок, имеющих небольшие размеры.

2. Назовите материалы, необходимые для газовой сварки и резки, и охарактеризуйте их.

3. Объясните схемы встречного и попутного фрезерования.

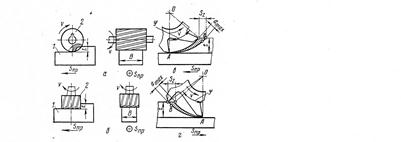

Рисунок 1 – Схема фрезерования:

в – встречное фрезерование; г – попутное фрезерование; 1 – заготовка; 2 – фреза

В зависимости от направления вращения фрезы и поступательного перемещения обрабатываемой заготовки (подачи) различают два метода фрезерования: встречное, когда направление вращения фрезы противоположно направлению подачи (рис.1, в), и попутное, когда направление вращения фрезы совпадает с направлением движения подачи (рис.1, г).

При встречном фрезеровании толщина срезаемого слоя каждым зубом фрезы изменяется от нуля (точка А) до amax (точка В). Соответственно нагрузка на зуб увеличивается от нуля до максимума. Каждый зуб при этом работает «из-под корки», надламывая ее и выбрасывая из зоны резания, что очень важно при обработке заготовок, имеющих литейную корку или окалину. Недостатком этого метода является то, что сила, действующая на заготовку, стремится оторвать ее от стола. Это приводит к вибрациям и увеличению шероховатости, а также требует более жесткого крепления заготовки к столу. Наличие начального скольжения зуба по наклепанной поверхности, образованной предыдущим зубом, вызывает повышенный износ зубьев фрезы.

При попутном фрезеровании зуб фрезы работает с ударом, сразу же снимает максимальную толщину срезаемого слоя, а следовательно подвергается максимальной нагрузке. При этом зуб встречает на поверхности заготовки корку и сильнее от этого изнашивается, что снижает стойкость фрезы. После врезания процесс продолжается спокойно, толщина срезаемого слоя уменьшается до нуля, а сила, действующая на заготовку, прижимает ее к столу, что уменьшает вибрации. Этот метод фрезерования используют при чистовой обработке при отсутствии корки. Он позволяет получить шероховатость обработанной поверхности на 1…2 класса выше, чем при встречном фрезеровании. Кроме того, при попутном фрезеровании на 10…15% уменьшается мощность, затрачиваемая на резание.

БИЛЕТ №25

1. Расскажите назначение и технологию выполнения нормализации стали, укажите структуру нормализованной стали. Приведите примеры.

Нормализация заключается в нагреве доэвтектоидной стали до температуры, превышающей точку Ас3, и заэвтектоидной стали Acm на 30…50оС, непродолжительной выдержке для прогрева и завершения фазовых превращений и охлаждении на воздухе.

Нормализация вызывает фазовую перекристаллизацию стали и, следовательно, устраняет крупнозернистую структуру, полученную при литье или прокатке (ковке, штамповке).

Ускоренное охлаждение на воздухе приводит к распаду аустенита при более низких температурах, что повышает дисперсность феррито-цементитной смеси и увеличивает количество перлита. Это повышает на 10..15% прочность и твёрдость нормализованной стали 150…300НВ в зависимости от химического состава стали) по сравнению с отожжённой и, кроме того, вследствие измельчения зерна улучшает её вязкость.

Структура нормализованной стали может быть ферритно-перлитная (малоуглеродистые стали) и сорбитная с наличием структурно-свободного феррита (средне-, высокоуглеродистые и низколегированные стали).

Назначение нормализации различно в зависимости от состава стали. Для малоуглеродистых сталей нормализацию как более простой и экономичный термический процесс применяют вместо отжига. Повышая немного твёрдость, нормализация обеспечивает получение более чистой поверхности при резании.

Для средне- и высокоуглеродистой стали нормализацию применяют вместо закалки и высокого отпуска. Механические свойства будут ниже, но операция нормализации проще и даёт меньшую деформацию изделий по сравнению с получаемой при закалке.

Нормализация с последующим высоким отпуском (600…650оС) часто применяется для исправления структуры легированных сталей вместо отжига, так как производительность первых двух операций выше, чем одного отжига.

2. Перечислите оборудование, принадлежности и инструменты поста газовой сварки и дайте их краткую характеристику.

3. Перечислите приспособления для закрепления фрез и заготовок на фрезерных станках, укажите их назначение.

При фрезеровании точность и шероховатость обработки, а также производительность во многом зависят от правильности закрепления фрезы и изделия на станке.

Фрезы с цилиндрическим хвостовиком закрепляют в патроне.

Фрезы с коническим хвостовиком устанавливают в отверстие шпинделя непосредственно или через переходную втулку и крепят затяжным болтом.

Насадные фрезы, имеющие в корпусе отверстие со шпоночным пазом, закрепляют с помощью центровых или конических оправок. Фреза 4 (рис.4, б) устанавливается на цилиндрической концевой части оправки на шпонке 3 и закрепляется винтом. Оправка вставляется конусной частью 1 в отверстие шпинделя и затягивается шомполом. Вращение инструменту передается шпонками, закрепленными на торце шпинделя, которые входят в пазы 2 оправки.

На рисунке 4, а показаны установка и закрепление фрезы на станке. Фреза 5 располагается на оправке 3 свободно или на шпонке в нужном положении с помощью установочных колец и зажимается втулкой 6 и гайкой 10. Оправка 3 коническим хвостовиком вставляется в конус шпинделя 2 и затягивается шомполом 1. Другой конец оправки проходит через втулку 6, зажимаемую гайкой 10. втулка 6 входит в разрезную втулку 7, поджимаемую гайкой 8 и контргайкой 9. Разрезная втулка 7 находится в подвесном кронштейне, установленном на хоботе станка.

Торцевые фрезы крепятся или на концевой части шпинделя, или на оправке.

При обработке на фрезерных станках применяют несколько способов закрепления заготовок. Если заготовки имеют опорную поверхность, то их закрепляют непосредственно на столе станка при помощи различных планок с пазами для болтов, головки которых заводятся в продольные пазы стола.

В призмах на столе станка устанавливают и крепят заготовки круглого сечения.

Угловую плиту (угольник простой или универсальный) используют для закрепления заготовок в тех случаях, когда две ее поверхности после обработки должны составлять прямой или заданный угол (рис.5).

Угловые плиты:

а – обычные; б – универсальные, допускающие поворот вокруг одной оси; в – универсальные, допускающие поворот вокруг двух осей

Для закрепления заготовок на фрезерных станках применяют также универсальные приспособления: машинные тиски, вращающиеся круглые столы, делительные головки и др.

БИЛЕТ №26

1. Расскажите назначение и технологию выполнения закалки стали. Кратко опишите основные виды закалки и дайте их сравнительную характеристику.

Закалкой называется нагрев стали выше температуры фазовых превращений, выдержка для завершения фазовых превращений и последующее охлаждение со скоростью выше критической.

В результате закалки повышается твёрдость, прочность, износостойкость стали. Некоторые сорта высоколегированных сталей (например, коррозионно-стойких) после закалки приобретают более высокую пластичность и меньшую твёрдость.

Доэвтектоидные стали надо нагревать до температуры на 30…50оС выше точки Ас3. (рис. 4) В этом случае сталь с исходной структурой перлит+феррит при нагреве получает аустенитную структуру, которая при последующем охлаждении со скоростью выше критической превратится в мартенсит. Такой нагрев обеспечивает мелк0е зерно аустенита, а после охлаждения мелкоигольчатый мартенсит и вязкий, волокнистый излом.

В доэвтектоидной стали, нагретой выше точки Ас1, но ниже точки Ас3 (т.е. в интервале Ас1-Ас3), после закалки наряду с мартенситом сохраняются участки феррита, не претерпевшие превращения в аустенит при нагреве. Присутствие феррита снижает твёрдость стали после закалки и её механические свойства после отпуска. Поэтому такую неполную закалку для доэвтектоидных сталей, как правило, не применяют.

Нагрев стали значительно выше точки Ас3 вызывает рост зерна аустенита, что приводит к образованию при охлаждении крупноигольчатого мартенсита и ухудшению вязкости. Кроме того, перегрев способствует образованию трещин и обезуглероживанию.

Заэвтектоидные стали нагревают до температуры на 30…50оС выше точки Ас1 (см. рис. 4). При таком нагреве образуется аустенит, но сохраняется некоторое количество цементита. Поэтому после закалки в основной мартенситной структуре присутствуют частицы не растворившегося при нагреве цементита. Эта структура обеспечивает более высокую твёрдость и износостойкость по сравнению с получаемой при закалке выше точки Аcm, т.е. из области однородного аустенита. В результате такого более высокого нагрева сталь получает структуру крупноигольчатого мартенсита без цементита, но с повышенным количеством остаточного аустенита. Цементит имеет более высокую твёрдость, чем мартенсит; присутствие аустенита также снижает твёрдость. Нагрев выше точки Аcm, кроме того, ухудшает прочность вследствие укрупнения зерна и увеличивает деформацию изделия при закалке.

Для легированных сталей выбор температуры закалки производится также исходя из положения точек А1 и А3. При этом следует учитывать, что никель и марганец понижают температуру, соответствующую точкам А3 и А1, а хром, вольфрам, молибден, титан и кремний повышают температуру А1 и А3. Поэтому при одном и том же содержании углерода температура нагрева под закалку легированных сталей может быть выше или ниже температуры закалки углеродистых сталей.

Нагрев под закалку производится в печах периодического и непрерывного действия, чаще электрических или работающих на газообразном (жидком) топливе. Выбор скорости нагрева зависит от состава и структуры стали, формы и размеров изделия. Скорость нагрева должна быть меньше для стали с повышенным содержанием углерода и легирующих элементов и для крупных изделий сложной формы.

Время для нагрева 1мм сечения детали из конструкционной стали (содержание углерода 0,25…0,6%) до 770…820оС принимается в электрической печи равным 50…80с, соляной ванне 12…14с и расплавленном свинце 6…8с. Время выдержки при рабочей температуре устанавливают равным 1/5 времени нагрева.

Режущий инструмент (фасонный) при нагреве под закалку рекомендуется предварительно подогреть в печи при температуре 400…50оС.

Выдержка в электрической печи при температуре закалки 750…900оС рекомендуется для инструмента из углеродистой стали (0,7..1,3%) в течение 50..80с на 1мм наименьшего сечения и легированной стали 70…90с, при нагреве в соляной ванне, соответственно 20…25с для углеродистой стали и 25...30с для легированной стали.

Охлаждающие (закалочные) среды должны обеспечить высокую скорость охлаждения при температурах наименьшей устойчивости аустенита (650..550оС), чтобы предупредить его распад на ферритно-цементитную смесь. Однако целесообразно замедленное охлаждение в области температур мартенситного превращения (ниже 300..200оС), чтобы предотвратить образование повышенных внутренних напряжений, вызывающих деформацию закаливаемых изделий и образование трещин.

В качестве закалочных сред применяют для углеродистых и низколегированных сталей, имеющих высокую критическую скорость охлаждения, воду (с температурой 20…30оС) и различные водные растворы, а для легированных сталей с высокой устойчивостью переохлаждённого аустенита – масло и воздух.

В зависимости от состава стали, конфигурации и размеров изделия, технических требований, предъявляемых к изделию в практике термической обработки применяют ряд способов закалки.

Простая закалка (в одном охладителе) самая распространённая для углеродистых и легированных сталей. Нагретое до температуры закалки изделие погружают в охлаждающую среду до полного охлаждения. Изделия из углеродистых сталей охлаждают в большинстве случаев в воде, а из легированных сталей – в масле. Этот способ прост, но может вызвать значительные внутренние напряжения.

Прерывистая закалка (в двух средах) применяется для предупреждения появления внутренних напряжений в изделии, которые возникают при быстром охлаждении в области температур мартенситного превращения. Изделие, закаливаемое по этому способу, сначала резко охлаждают в воде до температуры 300..200 0С (т.е. несколько выше точки Мн), а затем переносят в менее интенсивно действующий охладитель (например, в масло или на воздух), в котором оно охлаждается до температуры 20оС. Этот способ используют преимущественно при закалке крупных изделий из конструкционной углеродистой и низколегированной стали. Недостаток прерывистой закалки связан с трудностью регулирования времени выдержки.

Ступенчатая закалка характеризуется тем, что нагретое изделие охлаждают, погружая в соляной расплав, до температуры несколько выше Мн. Выдержка обеспечивает выравнивание температуры от поверхности к сердцевине заготовки, что уменьшает напряжения, возникающие при мартенситном превращении; затем заготовку охлаждают на воздухе до нормальной температуры. Ступенчатую закалку целесообразно применять для тонких изделий из углеродистой стали.

Закалка с самоотпуском (по цветам побежалости) заключается в том, что изделие выдерживают в закалочной среде до неполного охлаждения; оно прерывается в условиях, когда сердцевина изделия сохраняет ещё некоторое количество тепла. Дальнейшее охлаждение идёт на воздухе. При этом осуществляется отпуск (самоотпуск) за счёт теплоотдачи из внутренних слоёв изделия.

Изотермическая закалка (в горячих средах) основана на изотермическом распаде аустенита. Охлаждение ведётся до температуры несколько выше начала мартенситного превращения (300..200оС). В качестве охлаждающей среды используют расплавленные соли, например 55% KNO3 и 45% NaNO2 (или NaNO3), расплавленные щёлочи (20% NaOH и 80% KOH) или масло, нагретое до 200…250оС. При температуре горячей ванны заготовка выдерживается продолжительное время, пока пройдёт инкубационный период и период превращения аустенита. В результате получается структура бейнита, по твёрдости близкая к мартенситу, но более вязкая и пластичная. Последующее охлаждение производится на воздухе. Данный способ применяют для закалки ударного инструмента, пружин и др.

Поверхностная закалка представляет местную закалку, при которой на некоторую глубину закаливается только поверхностный слой, оставляя незакалённой сердцевину изделия.

2. Объясните схему ацетилено-кислородного пламени. Укажите состав и температуру нормального пламени в разных зонах, а также состав пламени для сварки чугуна и латуни.

3. Перечислите типы станков шлифовальной группы и кратко охарактеризуйте их.

– Конец работы –

Эта тема принадлежит разделу:

Красный железняк или гематит – безводный оксид железа Fe2O3. Гематитовые руды содержат в среднем 51…66%Fe, а чистый гематит – 70%Fe

Перечислите виды железных руд и охарактеризуйте их Объясните процесс прямого восстановления железа из руд... Руда природное минеральное сырье содержащее металлы или их соединения в... В руде содержатся рудный минерал содержащий нужный металл полезные примеси Mn O Cr O TiO вредные примеси...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Долбежные, продольно-строгальные и протяжные станки

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов