рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Образование

- /

- Технологические свойства металлов

Реферат Курсовая Конспект

Технологические свойства металлов

Технологические свойства металлов - раздел Образование, Красный железняк или гематит – безводный оксид железа Fe2O3. Гематитовые руды содержат в среднем 51…66%Fe, а чистый гематит – 70%Fe Технологические Свойства – Это Способность Металлов Подд...

Технологические свойства – это способность металлов поддаваться технологической обработке, целью которой является придание металлам определенных форм, размеров и свойств. К ним относятся литейные свойства, ковкость, свариваемость, прокаливаемость, обрабатываемость резанием и др.

Литейные свойства – способность металлов в жидком состоянии заполнять форму, а после охлаждения, в твердом состоянии, давать плотную и однородную отливку.

Ковкость – способность металлов под минимальными нагрузками пластически деформироваться без разрушения в холодном или нагретом состоянии.

Свариваемость – способность металлов образовывать неразъемное прочное соединение при местном нагреве кромок соединяемых деталей.

Обрабатываемость резанием – способность металлов поддаваться обработке режущим инструментом.

Способность металлов поддаваться термической обработке заключается в том, что в результате нагрева до определенной температуры и последующего охлаждения с определенной скоростью структура металлов изменяется, соответственно изменяются твердость, износостойкость, прочность и другие свойства.

Технологические свойства металлов имеют весьма важное значение при тех или иных видах обработки. Поведение металла при технологической обработке определяют по технологическим пробам.

Технологические пробы применяют главным образом для определения пригодности материала к тому или иному способу обработки. Обычно о результатах технологических испытаний судят по состоянию поверхности после испытания (отсутствие трещин, надрывов, изломов). Распространенными технологическими пробами являются проба на загиб в холодном и нагретом состоянии, проба на перегиб и на выдавливание, проба на осадку, проба на раздачу и обжатие труб, искровая проба.

2. Назовите виды коррозии металлов и факторы, влияющие на процесс коррозии.

3. Назовите типы производства и дайте их характеристику.

В машиностроении различают три типа производства: единичное (индивидуальное), серийное и массовое.

Единичным называется производство, специализирующееся на выпуске различных изделий единицами или небольшими партиями, по отдельным заказам, причем повторность выпуска этих изделий не предусматривается или она нерегулярна. На предприятиях единичного производства номенклатура выпускаемых изделий довольно широкая.

В единичном производстве применяются универсальные металлорежущие станки, нормальные режущие инструменты и универсальные приспособления, обеспечивающие обработку разнообразных деталей. Обработка изделия предусматривается на одном станке. Квалификация рабочих при единичном производстве обычно высокая, но производительность труда значительно ниже, а себестоимость детали выше, чем при других видах производства.

Серийным называется производство, специализирующееся на выпуске изделий определенной установившейся номенклатуры сериями, которые повторяются с известной регулярностью. В зависимости от количества изделий в серии, частоты повторяемости серий, характера и трудоемкости изделий различают мелкосерийное, серийное и крупносерийное производство. Основным отличием серийного производства от единичного является менее разнообразная номенклатура деталей, изготовляемых на рабочем месте, и периодическая повторяемость партий деталей. Точность обработки часто контролируется специальными инструментами (предельными калибрами). Производительность труда выше, чем при единичном производстве.

Массовым называется производство, которое характеризуется постоянным и непрерывным выпуском одних и тех же изделий в течение продолжительного срока. Это позволяет широко использовать специальные и специализированные станки, автоматы и полуавтоматы, специальные приспособления, режущий и измерительный инструмент. Размеры изготовляемых деталей контролируют с помощью специальных приспособлений, причем часто в процессе обработки. Оборудование настраивают квалифицированные наладчики.

Массовое производство обеспечивает наиболее экономичную обработку изделий. Этот тип производства широко распространен в автомобильной и тракторной промышленности, на заводах, выпускающих сельскохозяйственное оборудование.

БИЛЕТ №16

1.Назовите основные способы определения твердости металлов и охарактеризуйте их. Приведите примеры показателей твердости различных материалов, структур стали: феррита, перлита, цементита, мартенсита и др.

Твердость тесно связана с такими основными характеристиками металлов и сплавов, как прочность, износостойкость, и является важной характеристикой для выбора режущих инструментов.

Испытания на твердость относятся к статическим, они несложны, быстро выполняются и не разрушают изделия.

Существует несколько методов определения твердости. Особенно широкое распространение получили: вдавливание закаленного шарика (метод Бринелля); вдавливание вершины алмазного конуса или закаленного шарика (метод Роквелла); вдавливание вершины алмазной пирамиды (метод Виккерса).

По методу Бринелля испытывают незакаленные изделия, твердость которых не превышает НВ450, так как при испытании материалов с большей твердостью стальной шарик при вдавливании будет деформироваться, и результат опыта получится неправильный.

Для испытания выбирают образец толщиной не менее десятикратной глубины отпечатка, зачищенный на шлифовальном круге или шлифовальной бумагой. Диаметр шарика и величину нагрузки (давления) выбирают в зависимости от толщины и твердости испытываемого образца.

Время выдержки под нагрузкой составляет 10с для твердых материалов и 30с для цветных металлов и сплавов на их основе. Перед испытанием на твердомере (рис. 4) в держатель 3 винтом 2 закрепляют шариковый наконечник и устанавливают необходимую нагрузку Р. Нагрузка создается рычажной системой 13, подвеской 11 и сменными грузами 12. В зависимости от формы испытуемого образца подбирают опорный столик 6. Твердость плоских образцов определяют на плоском столике, а цилиндрических – на призматическом. Маховиком 10 подводят образец к шарику до упора в ограничитель 4, при отсутствии последнего – до сжатия пружины 20. Нажатием кнопки 7 включается электродвигатель 17, который через червячный редуктор 18, кривошипный вал 16 и шатун 15 отводит вниз ролик 14. При этом действие нагрузки Р через систему рычагов 13 и шпиндель 21 сообщается шариковому наконечнику 22. Этот момент фиксируется загоранием лампочки 1.

После соответствующей выдержки испытуемого образца под действием нагрузки Р происходит автоматическое переключение электродвигателя: ролик 14 перемещается вверх, возвращает рычаги 13 в исходное положение, электродвигатель автоматически выключается, лампочка гаснет. Столик прибора опускают маховиком 10.

Схема прибора ТШ (Бринелля):

1 – сигнальная лампочка; 2 – винт; 3 – держатель; 4 – ограничитель; 5 – образец; 6 – столик; 7 – кнопка пуска электродвигателя; 8 – лимб; 9 – рукоятка лимба; 10 – моховик; 11 – подвеска; 12 – сменные грузы; 13 – рычажная система; 14 – ролик; 15 – шатун; 16 – кривошипный вал; 17 – электродвигатель; 18 – червячный редуктор; 19,21 – шпиндель; 20 – пружина; 22 – шариковый наконечник

Образец 5 снимают и замеряют полученный отпечаток специальной лупой, имеющей шкалу с ценой деления 0,1мм в двух взаимноперпендикулярных направлениях.

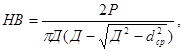

Твердость образца материала определяют по формуле:

(1)

(1)

где Р - нагрузка при испытании, кгс;

Д - диаметр шарика, мм;

dср – среднее значение диаметра отпечатка, мм.

Чтобы избежать длительных вычислений твердости каждого образца, на практике пользуются таблицей, в которой указана твердость образца при его испытании наконечником с диаметром шарика 10мм под нагрузкой 30000 Н.

Установлено, что между твердостью по Бринеллю и пределом прочности при растяжении существует зависимость: для углеродистых и низколегированных сталей σВ = 0,37 НВ; для серых чугунов σВ = 0,1 НВ, для алюминия σВ =0,4 НВ; для меди σВ=0,48 НВ.

По методу Роквелла твердость образца определяют вдавливанием в него специального наконечника (алмазного конуса или стального шарика диаметром 1,588мм). В отличие от метода Бринелля твердость по Роквеллу определяют не по площади отпечатка, а по глубине проникновения наконечника в поверхность детали.

Прибор ТК в зависимости от значения прилагаемой нагрузки в 600, 1000 и 1500 Н имеет соответственно три шкалы: А, В и С. Минимальная толщина испытуемого образца в зависимости от его твердости составляет 0,7...2 мм при испытании по шкале В, 0,7...1,5 мм – по шкале С и 0,4...0,7 мм – по шкале А.

Шкалой А пользуются при измерении твердости изделий после химико-термической обработки и твердых сплавов. Для этого применяют алмазный наконечник при нагрузке 600 Н. Значение твердости обозначают буквами НRА.

Шкалой В пользуются при измерении твердости мягких металлов (незакаленные стали, цветные металлы и их сплавы). Твердость определяют наконечником с шариком при нагрузке 1000 Н и обозначают буквами НRВ.

Шкалой С пользуются при измерении твердости закаленных сталей алмазным наконечником с углом при вершине 120°, общая нагрузка составляет 1500 Н. Значение твердости обозначают буквами HRС.

При подготовке твердомера к работе в соответствии с выбранной шкалой устанавливают нагрузку и наконечник 7 (рис. 5), закрепляя его винтом 1. В зависимости от формы испытуемого образца выбирают и устанавливают столик 8. При испытании образец, находящийся на столике 8, вращением маховика 9 приближают к наконечнику 7 и, продолжая плавное вращение маховика, сообщают наконечнику предварительную нагрузку 100 Н. Требуемое значение нагрузки будет в тот момент, когда малая стрелка 4 на циферблате остановится против красной точки 5. Далее вращением обода шкалы индикатора 6 устанавливают нуль шкалы С против большой стрелки независимо от шкалы измерения. После этого сообщают наконечнику основную нагрузку, для чего рукоятку 2 плавно отводят назад. Время нагружения (3...6с) регулируется масляным амортизатором 3. Затем плавным поворотом рукоятки 2 на себя снимают основную нагрузку. Цифра, против которой остановится стрелка (наблюдать следует по той шкале, которая выбрана для определения твердости), укажет число твердости по Роквеллу. Вращением маховика 9 против часовой стрелки снимают предварительную нагрузку, опускают столик и снимают образец. Испытание проводят 2…3 раза.

Схема прибора ТК (Роквелла):

1 – винт; 2 – рукоятка; 3 – масляный амортизатор; 4 – стрелка; 5 – красная точка; 6 – индикатор; 7 – наконечник; 8 – столик; 9 – маховик

Достоинство метода Роквелла – большая точность измерений, высокая производительность, небольшой размер отпечатка на изделии и несложность техники испытания.

2. Перечислите основные методы защиты металлов от коррозии и кратко укажите сущность каждого метода.

3. Расскажите устройство спирального сверла, укажите его части, геометрию заточки, материал изготовления и его термическую обработку.

Спиральное сверло – наиболее ходовой инструмент при сверлении и рассверливании. Сверла изготавливают диаметром от 0,1 до 80мм.

Сверло состоит из рабочей части I, шейки IV, хвостовика (цилиндрического или конического) V и лапки VI (рис.1, а). У сверл с цилиндрическим хвостовиком лапки отсутствуют. Рабочую часть составляют режущая II и направляющая III части.

Направляющая часть предохраняет сверло от увода в сторону и позволяет осуществлять его многократную переточку. На всей этой части сверла имеются узкие ленточки (рис.1, б), которые обеспечивают направление сверла при резании. Ленточки снижают трение сверла об обрабатываемую поверхность, так как уменьшается площадь соприкосновения инструмента с поверхностью отверстия. С этой же целью на направляющей (калибрующей) части сверла делается обратный конус.

Режущая часть совершает основную работу резания и имеет два винтовых зуба, которые соединяются сердцевиной. Винтовые канавки служат для отвода стружки, а дно каждой канавки является передней поверхностью. На конце сверла (на торцах зубьев) затачиваются две конусные поверхности, которые являются главными задними поверхностями инструмента. Пересечение передних и главных задних поверхностей дают две главные режущие кромки, которые и выполняют основную работу резания. Вспомогательными режущими кромками сверла являются винтовые кромки направляющих ленточек. Главные задние поверхности, пересекаясь друг с другом, образуют поперечную режущую кромку (перемычку), которая врезается в металл и центрирует сверло при работе.

Геометрия режущей части спирального сверла представлена на рисунке 1, в. Передний угол γ измеряется в плоскости Б-Б, нормальной к главной режущей кромке. Это угол между касательной к передней поверхности в рассматриваемой точке и нормалью в той же точке к поверхности вращения режущей кромки вокруг оси сверла. В каждой точке режущей кромки передний угол является величиной переменной, наибольшее значении угол γ имеет на периферии сверла, где он практически равен углу наклона винтовой канавки ω, а наименьшее – у вершины сверла. На поперечной режущей кромке (перемычке) угол имеет отрицательное значение, что создает угол резания больше 90о, а, следовательно, и тяжелые условия работы.

Задний угол α – угол между касательными к задней поверхности в рассматриваемой точке и касательной к окружности ее вращения вокруг оси сверла. Этот угол рассматривается в плоскости А-А, параллельной оси сверла. Задний угол α затачивают переменным: большим у оси сверла (20…27о) и меньшим у периферии (8…14о).

Угол наклона винтовой канавки ω измеряют между касательной к винтовой поверхности и образующей цилиндра. Он обычно равен 18…30о.

Угол наклона поперечной режущей кромки ψ измеряют между проекциями главной и поперечной режущих кромок на плоскость, перпендикулярную к оси сверла. У стандартных сверл ψ = 50…55о.

Угол при вершине сверла 2φ измеряют между главными режущими кромками. Он имеет различную величину в зависимости от обрабатываемого материала ( 80о для мрамора и других хрупких материалов, 140о для алюминия, баббита и других мягких материалов, 116…118одля стали и чугуна).

БИЛЕТ №17

1. Дайте определение металлического сплава, компонента, фазы. Охарактеризуйте виды взаимодействия компонентов в сплавах, приведите примеры.

Сплавы нашли широкое применение в технике в связи с тем, что они обладают более высокими механическими и технологическими свойствами, чем чистые металлы, и отвечают требованиям, предъявляемым к материалам для изготовления деталей современных машин.

Сплав – это соединение двух и более элементов.

Химические элементы или их соединения, образующие сплав, называют компонентами.

Сплавы можно получить сплавлением компонентов в жидком состоянии, спеканием в твердом состоянии (порошковая металлургия), электролизом, возгонкой и другими способами.

Система – это совокупность веществ в твердом, жидком и газообразном состояниях. Системы бывают простые и сложные. Простая система состоит из одного компонента. Сложная система включает несколько компонентов и представляет все возможные количественные сочетания их при различных температурах.

Фазой называют однородную часть системы, отделенную от других составляющих (фаз) поверхностью раздела.

Фазы могут быть жидкие, твердые и газообразные.

Газы почти всегда способны смешиваться друг с другом в любых соотношениях, поэтому газовая смесь состоит всегда из одной фазы.

Металлические сплавы в расплавленном состоянии состоят в большинстве случаев из одной фазы. При затвердевании (переходе из жидкого состояния в твердое) они состоят из жидкой и твердой фаз. После затвердевания в зависимости от природы сплава образуется или одна фаза (химическое соединение, твердый раствор) или сплав, содержащий сочетание фаз.

Сплавы можно получать сплавлением компонентов в жидком состоянии, спеканием в твердом состоянии (порошковая металлургия), электролизом, возгонкой, конденсацией из парообразного состояния.

Технические сплавы преимущественно получают путем сплавления.

При сплавлении в жидком состоянии большинство компонентов обладает неограниченной растворимостью с образованием одной фазы. Но некоторые пары металлов (медь и свинец, железо и свинец) практически не растворяются и в жидком состоянии образуют смеси двух жидких фаз. Это объясняется большой разницей атомных объемов и температур плавления элементов.

2. Назовите группы, состав, свойства и применение пластмасс в автотракторном и сельскохозяйственном машиностроении.

3. Назовите приспособления, применяемые при работе на станках сверлильно-расточной группы.

При обработке на сверлильных станках применяют различные приспособления (рис 3) для установки и закрепления заготовок на столе станка.

Машинные тиски (рис. 4, а) чаще всего применяют для закрепления заготовок. При сверлении сквозных отверстий заготовку устанавливают в тисках на подкладках, чтобы обеспечить свободный выход сверла из отверстия.

Простые (рис. 4, б) и универсальные угольники используют при сверлении параллельных отверстий или отверстий, расположенных под углом к установочной плоскости.

На призмах (рис. 4, в) устанавливают заготовки цилиндрической формы при сверлении в них отверстий. Закрепляют заготовки прижимными планками, прихватывая болтами.

Крупные заготовки устанавливают на столе (рис.4, г) станка и закрепляют прижимными планками и болтами.

Кондукторы (рис.5) применяют при сверлении без разметки одного или нескольких точно расположенных отверстий в деталях, обрабатываемых большими партиями. Направляющие втулки, установленные в плите кондуктора, обеспечивают определенное положение режущего инструмента относительно обрабатываемой детали.

Универсальные трехкулачковые патроны (рис.6) служат для крепления инструментов с цилиндрическим хвостовиком. Патрон с вставленным инструментом затягивают вручную или с помощью ключа для усиления зажима (рис.6, а). Внутри корпуса патрона (рис.6, б) наклонно расположены три кулачка 1 с резьбами, объединенные гайкой 2. Обойму 3 вращают специальным ключом 4, вставленным в отверстие корпуса патрона. При вращении обоймы по часовой стрелке одновременно с ней вращается гайка. Зажимные кулачки, опускаясь вниз, постепенно сходятся и зажимают цилиндрический хвостовик инструмента. При вращении обоймы против часовой стрелки кулачки, поднимаясь вверх, расходятся и освобождают зажатый инструмент. Эти патроны применяют, когда обработка ведется одним инструментом.

Быстросменные патроны (рис.7) применяют в тех случаях, когда приходится часто менять инструменты в процессе работы. Они позволяют менять режущий инструмент без остановки шпинделя станка. Сменная втулка 4 вместе с закрепленным в ней режущим инструментом вставляется в центральное отверстие корпуса патрона и шарики 2 попадают в лунки 3 втулки и удерживаются опущенной вниз муфтой 1. При смене инструмента муфта поднимается, шарики вытесняются из лунок и втулка с инструментом вынимается. Пружинные кольца ограничивают перемещение муфты 1 вверх и вниз.

Предохранительные патроны (рис.8), которые могут передавать строго определенный крутящий момент, применяют при нарезании резьбы для предупреждения поломки метчиков в глухих отверстиях.

Ведущая кулачковая полумуфта 5 пружиной 6 прижимается к ведомым полумуфтам 2 и 4, свободно сидящим на оправке 7. При этом кулачки 3, расположенные на торце полумуфты 4, входят во впадины полумуфт 2 и 5 и приводят их в движение. По окончании нарезания резьбы в отверстии полумуфты 2 и 4 вместе с метчиком прекращают вращение, а полумуфта 5, выйдя из зацепления с полумуфтами 2 и 4 и продолжая вращаться, начинает проскальзывать (щелкать). Метчик из нарезанного отверстия вывертывают обратным вращением шпинделя станка. Кольцо 1 служит для закрепления метчика в патроне.

Переходные конические втулки (рис.9) применяют для закрепления режущего инструмента с коническим хвостовиком, когда конус хвостовика инструмента меньше конуса отверстия шпинделя станка.

Конические хвостовики инструментов и конические отверстия в шпинделях сверлильных станков имеют форму конуса Морзе. Номера конусов: 0, 1, 2, 3, 4, 5, и 6. Каждому номеру соответствуют определенные размеры конуса. Номера переходных втулок выбирают по размерам конусов режущих инструментов. В коническом отверстии шпинделя хвостовик удерживается силой трения, возникающей между поверхностями. Лапка хвостовика входит в паз шпинделя и предохраняет хвостовик от проворачивания, служит для передачи крутящего момента.

Оправки применяют на сверлильных и расточных станках для установки и закрепления резцов, специального инструмента, а также в качестве удлинителей

БИЛЕТ №18

1. Объясните диаграмму состояния сплавов свинец-сурьма, укажите их структуры и объясните превращения, протекающие в сплаве.

Диаграмма состояния двух компонентов, образующих в твердом состоянии механическую смесь. (I типа)

Разберем построение диаграммы состояния этого типа на примере системы сплавов свинец – сурьма (Pb – Sb). К системе сплавов свинец – сурьма относятся все сплавы между чистым свинцом и чистой сурьмой (например, олово – цинк (Sn – Zn)).

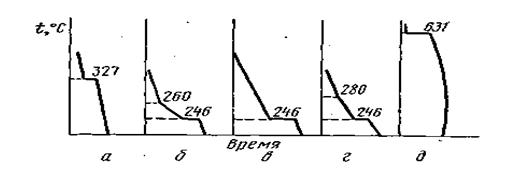

Температура плавления свинца равна 327оС, температура плавления сурьмы – 631°С. Если взять сплавы Pb – Sb различного состава с постепенно увеличивающимся содержанием сурьмы (5, 13, 40%) нагреть каждый сплав до полного расплавления и медленно охладить, то получим кривые охлаждения, изображенные на рис.2 (кривые охлаждения снимают с помощью пирометра и самописца).

|

Рисунок 2 – Кривые охлаждения:

а – чистого свинца; б – сплава, содержащего 5% сурьмы и 95% свинца; в – сплава, содержащего 13% сурьмы и 87% свинца; г – сплава, содержащего 40% сурьмы и 60% свинца; д – чистой сурьмы

Кривые охлаждения показывают, что сплавы в отличие от чистых металлов имеют две критические точки: температуру начала и температуру конца кристаллизации и только для сплава с 13% Sb – одна критическая точка – 246 °С.

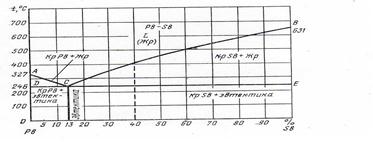

Нанесем критические точки начала кристаллизации и конца ее на диаграмму, в которой в масштабе по оси ординат откладываем температуру, а по оси абсцисс – количественное соотношение компонентов в %. Соединив точки начала кристаллизации и точки конца кристаллизации, получаем диаграмму состояния сплавов свинца и сурьмы (рис.3).

Рисунок 3 – Диаграмма состояния сплавов свинец-сурьма

Выше линии АВС все сплавы находятся в жидком состоянии. Линия АВС – линия ликвидуса (ликвидус – «жидкий»).

Ниже линии DВE все сплавы системы находятся в твердом состоянии. Линия DBE – линия солидуса (солидус – от лат. «твердый»).

По линии АВ из сплавов, содержащих менее 13% сурьмы, начинает кристаллизоваться чистый свинец, по линии СВ из сплавов, содержащих более 13% сурьмы, начинает кристаллизоваться чистая сурьма. В точке В при массовом содержании 13% Sb и 87% Рb и при температуре 246оС кристаллизация свинца и сурьмы происходит одновременно; образуется тонкая механическая смесь кристаллов свинца и сурьмы (двух фаз). Эта смесь называется эвтектикой (эвтектика – от греч. «легкоплавящийся»), а сплав соответствующего состава – эвтектическим. Эвтектический сплав имеет самую низкую температуру плавления.

Сплавы с массовым содержанием Sb меньше 13% называются доэвтектическими, а Sb больше 13% - заэвтектическими.

Доэвтектический сплав, содержащий 5 % Sb, выше первой критической точки а1 (рис. 3) находится в жидком состоянии. При охлаждении в точке а1 из жидкого раствора выпадают центры кристаллизации чистого свинца, так как свинец в этом сплаве находится в количестве, избыточном по сравнению с эвтектическим составом. При дальнейшем охлаждении между точками а1 и b1 продолжается рост имеющихся и выпадение новых кристаллов свинца, поэтому количество свинца в жидком (маточном) растворе постепенно уменьшается, и около точки b1 маточный раствор имеет эвтектический состав. Во второй критической точке b1 при температуре 246°С происходит кристаллизация всего оставшегося маточного раствора. Ниже точки b1 сплав находится в твердом состоянии и представляет смесь кристаллов избыточного свинца и эвтектики. Аналогично затвердевают доэвтектические сплавы.

Заэвтектический сплав с массовым содержанием Sb 40 % выше первой критической точки а2 (рис. 3) находится в жидком состоянии. При охлаждении в точке а2 из жидкого раствора выпадают центры кристаллизации сурьмы. При дальнейшем охлаждении между точками а2 и b2 продолжается рост имеющихся кристаллов сурьмы и выпадение новых, поэтому количество сурьмы в маточном растворе постепенно уменьшается и около точки b2 маточный раствор имеет эвтектический состав. Во второй критической точке b2 при температуре 246°С происходит кристаллизация всего оставшегося маточного раствора эвтектического состава. Ниже точки b2 сплав находится в твердом состоянии и содержит смесь кристаллов сурьмы и эвтектики. Аналогично затвердевают все заэвтектические сплавы.

Только один сплав этой системы - сплав с эвтектической концентрацией (13% Sb и 87% Pb) затвердевают при одной и той же температуре (246оС) с образованием структуры, состоящей только из эвтектики без избыточных кристаллов чистого компонента.

2. Назовите состав, свойства, технологию изготовления изделий и применение резины в автотракторном машиностроении. Расскажите правила хранения резиновых изделий.

3. Расскажите назначение и основные узлы вертикально-сверлильного станка модели 2Н135А (или другой модели).

Вертикально-сверлильные станки составляют основную часть (90%) парка сверлильных станков и широко применяются в ремонтных мастерских, в цехах единичного и мелкосерийного производства. Наибольший диаметр обработки от 6мм для настольных станков до 75мм для тяжелых станков.

Станок модели 2Н135 (рис.2) имеет следующие основные узлы: плиту 1, колонну 3, стол 2, шпиндельную бабку 6. Режущий инструмент закрепляется во внутреннем конусе (Морзе №4) шпинделя 4. Плита 1 является основанием станка, а внутренняя ее полость – резервуаром для охлаждающей жидкости. Вертикальные направляющие колонны 3 позволяют перемещать шпиндельную бабку 6 и стол 2 в положение, удобное для работы. Для уравновешивания шпиндельной бабки внутри колонны, подвешен груз. Стол 2 имеет Т-образные пазы для крепления тисков, приспособлений или детали. На шпиндельной бабке 6 размещены электродвигатель и механизмы привода главного движения и подач, механизмы включения вращения шпинделя, шпиндель и органы управления станком.

Для сверления отверстия, вращая штурвал 5 «на себя», опускают шпиндель. Подача шпинделя включается автоматически, когда сверло упирается в обрабатываемую поверхность. Глубина сверления настраивается кулачком 12, нарезание резьбы кулачком 14. Кулачки устанавливают по лимбу 13. Подъем шпинделя осуществляют вращением штурвала 5 «на себя». При этом отключается подача шпинделя.

Рукоятка 7 включает требуемую частоту вращения шпинделя. Рукояткой 11 включают нужную подачу. Включение станка в сеть осуществляют выключателем 9, а подачу охлаждающей жидкости – выключателем 10. Кнопки управления 8 позволяют включать или отключать шпиндель.

На рис. 3 показаны контуры и кинематическая схема одношпиндельного вертикально-сверлильного станка модели 2Н135А. На фундаментной плите крепится станина станка, в ее верхней части расположен корпус, в котором смонтированы коробка скоростей, коробка подач и шпиндельный вал, а также механизм перемещения корпуса по вертикальным направляющим станины. Заготовку и приспособления устанавливают на столе, который может передвигаться по вертикальным направляющим станины и устанавливаться на необходимой высоте.

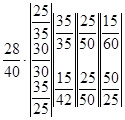

Главное движение передается шпинделю от электродвигателя мощностью 4,5кВт с частотой вращения 1440 об/мин через коробку скоростей по следующей кинематической схеме. Движение с вала I на вал II передается через зубчатые колеса 28 и 40, находящиеся в постоянном зацеплении (28/40). С вала II вращение передается на вал III при переключении тройного блока 25-30-35 с передаточным отношением 25/35, 30/30, 35/25. Движение с вала III на вал IV передается при 35-42 и зацеплений зубчатых колес: 35 с 35 или 15 с 42 (35/35 или 15/42). Вал IV получает (3 ·2 = 6) шесть различных частот вращения. Далее вращение передается с вала IV на шпиндельный вал VI при переключении блока 15-50, установленного на валу V, и зацеплении его с зубчатыми колесами вала IV и шпиндельного вала VI с передаточными отношениями 25/50·15/60, 25/50·50/25. Шпиндельный вал получает (3·2·2) двенадцать различных частот вращения – от 32 до 1410об/мин.

Частоту вращения шпинделя для каждой ступени можно определить с помощью структурной формулы

1440· = nшп.

= nшп.

Движение подачи осуществляется от гильзы (в которой скользит шпиндель) через зубчатые передачи, находящиеся в постоянном зацеплении (30/53·17/48), на вал IX коробки подач. С вала IX при помощи тройного блока 46-31-20 на вал X передаются три различные частоты вращения (46/16, 31/31, 20/42). Вал XI при переключении блока 26-31-36 (36/26, 31/31, 26/36) получает с вала X (3·3) девять различных частот вращения. Валы XI и XII соединены между собой электромагнитной муфтой М при осуществлении механической подачи. От вала XII вращение передается реечному колесу 13, находящемуся в зацеплении с рейкой гильзы шпинделя, через червячную пару 1-60 (1/60), и осуществляется вертикальная подача шпинделя.

Для ускоренной подачи шпинделя движение на вал XII передается от электродвигателя быстрых холостых ходов (N – 0,4кВт, n = 2000об/мин) через зубчатые колеса 31/31 и коническую пару 23-44. В этом случае вал XII отключается от вала XI муфтой М.

Ручное перемещение шпинделя (ручная подача) осуществляется вращением штурвала, сидящего на валу XVII. Глубину сверления контролируют с помощью лимба, движение на который передается через зубчатые колеса 20-47.

Подъем и опускание стола производят вручную поворотом рукоятки на валу XV через коническую пару 20-60 и винт с гайкой.

Перед началом работы выбирают приспособление для закрепления заготовки и вспомогательный инструмент для установки и закрепления режущего инструмента. Затем устанавливают при помощи рукояток соответствующие частоту вращения шпинделя и подачу.

БИЛЕТ №19

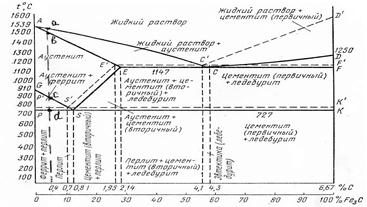

1. Объясните диаграмму железо-цементит, укажите структуры во всех областях и дайте подробную характеристику всех структурных составляющих железоуглеродистых сплавов.

Среди диаграмм состояния металлических сплавов самое большое значение имеет диаграмма состояния железо – углерод. Это объясняется тем, что в технике среди металлических материалов широко применяют сплавы железа с углеродом.

Начало изучению диаграммы железо-углерод было положено работой Д.К.Чернова, талантливого русского инженера-металлурга. В своей работе, которая была опубликована в 1868 году., Чернов дал первое представление о диаграмме железо-углерод, т.е. впервые указал на существование в стали критических точек и на зависимость их положения от содержания углерода. Впоследствии свои высказывания о влиянии углерода на положение критических точек Д.К.Чернов изобразил графически, воспроизведя при этом очертания важнейших линий диаграммы железо-углерод.

Железо и углерод при определенных концентрациях и температурах способны образовать механические смеси, химические соединения и твердые растворы, поэтому диаграмма состояния железоуглеродистых сплавов имеет сложный характер.

Система Fe – Fe3C называется неустойчивой (метастабильной) в связи с тем, что цементит представляет собой неустойчивое соединение, способное при нагреве распадаться. Она характеризует стали и белые чугуны – сплавы со связанным углеродом.

Система Fe – C (стабильная) характеризует сплавы, в которых углерод находится в свободном состоянии (графит).

Рисунок 2 – Диаграмма состояния железоуглеродистых сплавов (в упрощенном виде)

Диаграмма состояния (рис.2) представляет собой графическое изображение равновесного состояния сплавов в зависимости от температуры и концентрации. По оси ординат отложены температуры, по оси абсцисс – содержание углерода в сплавах. Рассматриваемая диаграмма охватывает только сплавы, содержащие до 6,67%С, так как сплавы с большим содержанием углерода в практике применения не находят. Точка А соответствует температуре плавления (затвердения) чистого железа (1539оС), точка Д – температуре плавления цементита ( 1250оС).

1250оС).

Линия АСД – ликвидус, а линия AECF – солидус. Выше линии АС сплавы системы находятся в жидком состоянии. По линии АС из жидкого раствора начинают выпадать кристаллы аустенита.

Аустенит – твердый раствор внедрения углерода в γ-железе с гранецентрированной кубической решеткой. Аустенит обладает большой вязкостью, хорошей сопротивляемостью истиранию, химической стойкостью и твердостью НВ 170…220.

В области АСЕ будет находиться смесь двух фаз – жидкого раствора и аустенита.

По линии СД из жидкого раствора начинают выпадать кристаллы цементита.

Цементит – химическое соединение железа с углеродом (Fe3C), содержащее 6,67%C. Он имеет сложную орторомбическую решетку и обладает высокой твердостью (НВ800) и хрупкостью, пластичность его близка к нулю.

В области диаграммы CFД находится смесь двух фаз – жидкого раствора и цементита.

В точке С при массовом содержании углерода 4,3% и температуре 1147оС происходит одновременная кристаллизация аустенита и цементита и образуется их тонкая механическая смесь эвтектика, называемая ледебуритом.

Ледебурит – эвтектическая смесь, состоящая в момент образования из цементита и аустенита, предельно насыщенного углеродом. Твердость ледебурита НВ700, он очень хрупкий. Ледебурит присутствует во всех сплавах с массовым содержанием углерода от 2,14 до 6,67%. Эти сплавы относятся к группе чугунов.

Точка Е соответствует предельному насыщению железа углеродом (2,14%). Сплавы, лежащие левее этой точки, после полного затвердевания представляют один аустенит. Эти сплавы относятся к группе стали.

Линии GSE, PSK и GPO показывают, что в сплавах системы в твердом состоянии происходят изменения структуры. Причиной превращений, происходящих в затвердевших сплавах, является то, что с понижением температуры железо переходит из одной аллотропической формы в другую (γ – Fe  α – Fe), а растворимость углерода в железе заметно уменьшается.

α – Fe), а растворимость углерода в железе заметно уменьшается.

В области диаграмм АGSE находится аустенит. При охлаждении сплава аустенит распадается с выделением по линии GS феррита.

Феррит – твердый раствор внедрения углерода в α-железе с предельной концентрацией 0,02% при 727оС и 0,006% - при нормальной температуре. Он имеет объемно-центрированную кубическую решетку и ферромагнитен до 768оС. Феррит имеет твердость НВ80, он пластичен.

В области диаграммы GSP находится смесь двух фаз – феррита и распадающегося аустенита.

По линии SE аустенит распадается с выделением цементита. Этот цементит, выпадающий из твердого раствора, называется вторичным в отличие от первичного цементита, выдающегося из жидкого раствора.

В области диаграммы SFe1 находится смесь двух фаз – вторичного цементита и распадающегося аустенита.

В точке S при массовом содержании углерода 0,8% и при температуре 727оС весь аустенит распадается и одновременно кристаллизуется тонкая механическая смесь феррита и цементита – эвтектоид (т.е. подобный эвтектике), который называется перлитом.

Перлит – эвтектоидная смесь зерен цементита и феррита, соответствующая полному распаду твердого раствора аустенита и содержащая 0,8% С. Прочность перлита σВ = 550…1300 МПа, пластичность δ = 5…20%, твердость 160…260 НВ.

При охлаждении сплавов по линии PSK происходит распад аустенита, оставшегося в любом сплаве системы, с образованием перлита; поэтому линия PSK называется линией перлитного (эвтектоидного) превращения

2. Расскажите технологию выполнения прокатки металлов. Проклассифицируйте прокатные станы по виду выпускаемой продукции и по числу валков. Назовите основные виды профилей проката.

3. Охарактеризуйте работы, выполняемые на сверлильных станках, и применяемый режущий инструмент.

На сверлильных станках можно выполнять не только сверление, но и другие технологические операции дальнейшей обработки отверстий (рис. 10).

Сверление (рис.10, а) чаще всего производят спиральными сверлами, которые закрепляют во вспомогательных приспособлениях (патронах, переходных втулках и др.). Заготовку устанавливают и закрепляют неподвижно на столе станка в соответствующем приспособлении. В процессе работы необходимо соблюдать следующие основные правила:

ü при сверлении сквозных отверстий в заготовках необходимо обращать внимание на способ их закрепления; если заготовка крепится на столе, то необходимо установить ее на подкладку, чтобы обеспечить свободный выход сверлу после окончания обработки;

ü сверло следует подводить к заготовке только после включения вращения шпинделя так, чтобы при касании поверхности заготовки нагрузка на него была небольшой, иначе могут быть повреждены режущие кромки сверла;

ü не следует останавливать вращение шпинделя, пока сверло находится в обрабатываемом отверстии. Сначала надо вывести сверло, а затем прекратить вращение шпинделя или остановить станок, в противном случае сверло может быть повреждено;

ü в случае появления во время сверления скрежета, вибраций, возникающих в результате заедания, перекоса или износа сверла следует немедленно вывести его из заготовки и после этого остановить станок;

ü при сверлении глубоких отверстий (l >5d, где l – глубина отверстия, мм; d – диаметр отверстия, мм) необходимо периодически выводить сверло из обрабатываемого отверстия для удаления стружки, а также для смазки сверла. Этим существенно уменьшается вероятность поломки сверла и преждевременного его затупления;

ü отверстие диаметром более 30мм в сплошном металле рекомендуется сверлить в два перехода (с рассверливанием или зенкерованием);

ü сверление следует выполнять только по режимам, указанным в технологических картах или в таблицах справочников, а также по рекомендациям мастера (технолога);

ü при сверлении отверстий в заготовках из стали или вязких материалов обязательно применять СОЖ для предохранения режущего инструмента от преждевременного износа и увеличения режимов резания.

В зависимости от точности обработки сверление можно выполнять по разметке или с помощью кондуктора.

Центровочные сверла применяют для сверления центровых отверстий, поверхности которых являются базами для установки заготовок на центрах станков или приспособлений. Эти сверла делают комбинированными и двухсторонними для лучшего использования инструментальной стали.

Перовые сверла выполняют в виде лопаток. Применяются они редко, в основном при сверлении твердых лопаток и литья.

Сверла с пластинками из твердых сплавов диаметром от 3 до 50мм применяют для сверления отбеленного чугуна, твердых сталей и других твердых материалов.

Сверла для глубокого сверления (пушечные, ружейные и др.) изготовляют диаметром от 6 до 100мм для работы на специальных сверлильно-отрезных станках токарной группы, причем сверлу сообщается лишь движение подачи, а главное вращательное движение имеет заготовка.

Рассверливанием (рис 10, б) получают отверстия диаметром свыше 30мм. Сначала сверлят отверстие диаметром до 15мм, затем рассверливают его до требуемого размера другим сверлом.

Отверстие после сверления и рассверливания получается 11…12 квалитета и с шероховатостью обработанной поверхности 3…4 класса.

На сверлильных станках отверстия можно растачивать резцами, которые закрепляют в специальной оправке, а затем устанавливают ее в шпиндель станка.

Зенкерование (рис.10, в) в основном является промежуточной операцией между сверлением и развертыванием. Зенкерование выполняют для получения отверстия с высоким квалитетом и параметром шероховатости поверхности Rz 40…10мкм (4…5 класс), зенкерование ликвидирует овальность, конусность и другие дефекты. Зенкер имеет те же части и элементы, что и сверло, но в отличие от последнего он может иметь три или четыре режущих зубьев, а следовательно, такое же число режущих кромок. У зенкера нет поперечной кромки, что повышает его прочность и жесткость.

Припуск под зенкерование зависит от диаметра зенкера и изменяется в пределах 0,5…3мм. Для зенкеров, оснащенных режущими элементами из твердых сплавов, припуск берется 0,5…1,5мм.

Зенкованием (рис.10, г) получают в отверстиях цилиндрические или конические углубления под головки болтов, винтов, заклепок и других деталей. Режущими инструментами при зенковании служат цилиндрические или конические зенкеры, называемые зенковками.

Развертывание (рис.10, д) – процесс окончательной обработки отверстия после сверления и зенкерования (или только сверления). Развертыванием достигается высокая точность обработки отверстий (6…7 квалитеты) с параметром шероховатости поверхности Rа = 0,3…2мкм (7…9 класс). Его разделяют на черновое (припуск 0,15…0,5мм) и чистовое (припуск 0,05…0,2мм). Развертки имеют те же режущие элементы, что и сверло, но изготовляются с числом зубьев от 6 до 12 с прямыми или винтовыми канавками. По форме обрабатываемого отверстия развертки делятся на цилиндрические и конические.

Раскатывание отверстий (рис.10, е) производят специальными оправками со стальными закаленными роликами или шариками для получения плотной и гладкой поверхности отверстия, а также шероховатости Rа 0,63…0,08мкм.

Нарезание внутренней резьбы (рис.10, ж) на сверлильных станках выполняют машинными и гаечными метчиками.

Цекование (рис.10, з) – обработка торцевой поверхности отверстия торцевым зенкером (цековкой) для достижения перпендикулярности плоской торцевой поверхности отверстия к его оси.

Зенковки и цековки изготовляют с направляющими цапфами, закрепленными в торце инструмента. Направляющая цапфа при зенкеровании обеспечивает получение соосности обрабатываемого и ранее полученного отверстия, а при цековании – перпендикулярность торцевой поверхности к оси отверстия.

Обработка сложных поверхностей отверстий выполняется комбинированными режущими инструментами, позволяющими повысить производительность, улучшить качество обработки и устранить опасность несовпадения осей инструмента и отверстия.

БИЛЕТ №20

1. Объясните структуру, свойства и применение серого чугуна. Приведите примеры марок серого чугуна по ГОСТу и расшифруйте их.

В серых чугунах углерод в значительной степени или полностью находится в свободном состоянии в форме пластинчатого графита. Из-за этого излом имеет серый цвет.

В зависимости от распада цементита различают ферритный, феррито-перлитный и перлитный (обладает наиболее высокой прочностью) серые чугуны.

Серый чугун обладает высокими литейными свойствами, хорошо обрабатывается, менее хрупок, чем белый чугун, ему присущи хорошие антифрикционные свойства, что объясняется пористым строением и наличием графита.

Маркируется серый чугун буквами СЧ и цифрами, которые обозначают предел прочности при растяжении, кгс/мм2.

Например, марка СЧ18 показывает, что чугун этой марки имеет σВ=176 МПа (18кгс/мм2).

ГОСТ 1412-85 устанавливает следующие марки серого чугуна в отливках: СЧ10, СЧ15, СЧ18, СЧ20, СЧ25, СЧ30, СЧ35, СЧ40, СЧ45.

Выбор марки чугунов для конкретных условий работы обусловливается совокупностью технологических и механических свойств.

Ферритные серые чугуны СЧ10, СЧ15, СЧ18 предназначены для слабо- и средненагруженных деталей: крышки, фланцы, маховики, диски сцепления и др.

Феррито-перлитные чугуны СЧ20, СЧ25 применяют для деталей, работающих при повышенных статических и динамических нагрузках: блоков цилиндров, картеров двигателя, поршней цилиндров, барабанов сцепления и др.

Все высшие марки серого чугуна (СЧ30, СЧ35, СЧ40, СЧ45) получают при модифицировании. Для увеличения центров кристаллизации в жидкий чугун перед разливкой по формам вводят модифицирующие добавки (алюминий, кальций, кремний), которые, раскисляя чугун, образуют оксиды Al2O3, CaO, SiO2.Эти оксиды как мельчайшие взвешенные частицы и являются центрами кристаллизации. Модифицированные серые чугуны обладают лучшей стойкостью против трещин, меньшей хрупкостью и используют для изготовления гильз цилиндров, распределительных валов и др.

В модифицированном чугуне содержится 2,6…3,2%С и 1,1…1,6%Si.

2. Расскажите технологию литья в многократные металлические формы, центробежного литья, литья в оболочковые формы, литья по выплавляемым моделям и литья под давлением, укажите область их применения.

3. Перечислите типы станков сверлильно-расточной группы, укажите их назначение.

Радиально-сверлильные станки предназначены для обработки отверстий в тяжелых и громоздких заготовках (блоки, корпуса и т. п.), установка и перемещение которых на столе вертикально-сверлильного станка затруднены или невозможны. Особенно удобно на них обрабатывать систему отверстий. Если на вертикально-сверлильных станках перед сверлением каждого отверстия деталь необходимо перемещать по плоскости стола, что вызывает большие неудобства и потерю времени, то на радиально-сверлильных станках шпиндель устанавливают в требуемое положение, а заготовка остается неподвижной.

На фундаментной плите 1 крепится станина 2 с колонной 5, несущей основную нагрузку станка. Разрезной хомут 3, скрепляющий колонну со станиной, стягивается специальным устройством посредством электродвигателя 4. На колонне 5 закрепляется консоль 9, которая может перемещаться по ней вверх и вниз на заданную высоту при помощи электродвигателя 6, двухступенчатого редуктора 7 и винта 8. Консоль имеет шпиндельную головку 10, сообщающую шпинделю 16 заданное главное (вращательное) движение и движение подачи (поступательное вдоль оси) посредством электродвигателя 11, коробки скоростей 12 и коробки подач 15. Шпиндельная головка 10 для устойчивости фиксируется на консоли зажимом, работает как самостоятельный узел и может перемещаться по рейкам 13 консоли 9 в радиальном направлении при помощи специальной рукоятки. Поворот консоли и колонны на определенный угол производят вручную рукояткой 14, освобождая прежде разрезной стягивающий хомут 3.

При обработке на радиально-сверлильном станке заготовка закрепляют неподвижно на съемном столе 17 или непосредственно на фундаментной плите 1, а шпиндель со сверлом устанавливается в рабочее положение при помощи трех перемещений: вертикального – вдоль оси шпинделя, радиального – по направляющим консоли 9 и вращательного (поворотного) – вокруг колонны 5 (на определенный угол).

Расточные станки применяют для обработки отверстий с точно координированными осями в тяжелых крупногабаритных заготовках корпусных деталей (блоки цилиндров, коробки скоростей станков и др.). На этих станках можно обтачивать цилиндрические поверхности и торцы, фрезеровать, нарезать резьбу, растачивать коренные подшипники блоков двигателей.

На расточных станках для обработки поверхностей используют резцы, расточные блоки, расточные головки, сверла, зенкеры, развертки, метчики и фрезы. Расточные блоки представляют собой сборочную конструкцию, состоящую из корпуса и вставных регулируемых резцов. Расточные головки применяются для обработки отверстий большого диаметра.

Горизонтально-расточной станок относится к числу наиболее распространенных (По направляющим станины 5 может перемещаться стол 2, на котором устанавливается заготовка. Шпиндельная бабка 3 связана с вертикальными направляющими передней стойки 4 и может быть установлена на той или иной высоте либо перемещаться для вертикальной подачи при торцовом фрезеровании. Заднюю стойку 1 используют при работе с борштангой (длинной оправкой) для поддержания ее второго конца. Малые горизонтально-расточные станки имеют диаметр расточного шпинделя 50…125мм, средние – 100…120мм, тяжелые – 125…320мм. Тяжелые станки стола не имеют, заготовка устанавливается на станине и остается при обработке неподвижной, а передняя стойка может перемещаться в поперечном направлении по направляющим станины, а в продольном – по промежуточным саням.

Координатно-расточные станки предназначены для получения деталей, которые должны иметь высокую точность взаимного расположения отверстий.

Алмазно-расточные станки применяют для растачивания блоков цилиндров, гильз автомобильных и тракторных двигателей. Растачивают отверстия (постели) в блоках под вкладыши коренных подшипников, а также шатунные подшипники и вкладыши коренных подшипников вне блока.

БИЛЕТ №21

1. Расскажите технологию получения, структуру, свойства и применение в автотракторном и сельскохозяйственном машиностроении высокопрочного чугуна. Приведите примеры марок высокопрочного чугуна по ГОСТу и расшифруйте их.

В высокопрочном чугуне углерод находится в свободном состоянии в форме шаровидного графита. Этот чугун получают модифицированием чугуна магнием до 0,5% от массы. Шаровидная форма графита определяет наибольшую оплошность металлической основы и не создает резкой концентрации напряжений, поэтому чугун имеет высокую прочность при растяжении и изгибе.

Высокопрочный чугун применяют вместо стали для отливки коленчатых валов двигателей, зубчатых колес, муфт, задних мостов, ступиц, картеров и др.

Механические свойства высокопрочного чугуна зависит от структуры металлической основы, которая может быть перлитная, феррито-перлитная и ферритная. Лучшей структурой является структура, состоящая из перлита и шаровидного графита, окруженного небольшими островками феррита.

Маркируется высокопрочный чугун буквами ВЧ и цифрами, которые обозначают предел прочности при растяжении (кгс/мм2). Например, марка ВЧ 42 показывает, что чугун данной марки имеет σВ = 42кгс/мм2 (412 МПа). ГОСТ 7293-85 устанавливает следующие марки высокопрочного чугуна: ВЧ38, ВЧ42, ВЧ45, ВЧ50, ВЧ60, ВЧ70, ВЧ80, ВЧ100, ВЧ120.

2. Назовите инструменты, оборудование и технологию выполнения горячей и холодной штамповки. Приведите примеры штампованных деталей автомобилей, тракторов и сельскохозяйственных машин.

3. Назовите инструменты и приспособления, применяемые при работе на станках строгальной группы.

Строгание и долбление (рис.1) подобны точению, а режущий инструмент (строгальные и долбежные резцы) подобен токарному резцу.

При строгании и долблении различают, как и при токарной обработке, обрабатываемую поверхность 1, поверхность резания 2, обработанную поверхность 3. Аналогичны этому элементы режима резания: глубина резания t (мм), подача S (мм/дв. ход), ширина срезаемого слоя b (мм), толщина срезаемого слоя а (мм), скорость резания ν (м/мин).

Однако процесс резания при строгании и долблении имеет ряд особенностей. Процесс идет прерывисто. Резец совершает резание при движении только в одну сторону, во время рабочего хода (Vр), а затем при поперечном строгании и долблении всегда следует холостой ход (Vх), в течение которого инструмент возвращается в исходное положение и одновременно осуществляется подача (S) заготовки. Во время холостого хода резец охлаждается. Наличие холостого хода у станков этой группы снижает производительность. Процесс резания при каждом рабочем ходе начинается с удара резца об обрабатываемую заготовку при врезании. Динамическая нагрузка на инструмент ограничивает скорость резания, а также требует изготовления резцов, более массивных и прочных по сравнению с резцами, применяемыми при точении. При строгании (особенно при черновой обработке) следует применять изогнутые резцы, так как при отжиме прямого резца глубина резания увеличивается, что снижает точность обработки, стойкость инструмента и повышает шероховатость поверхности. Характерной особенностью работы поперечно-строгальных станков является переменная скорость резания по длине хода ползуна, которая меняется от нуля до максимума и потом снова до нуля, что также существенно сказывается на процессе резания.

Строгальные резцы подразделяются на проходные, подрезные, отрезные и т.д.

Протягивание – процесс обработки металлов с помощью многолезвийного режущего инструмента (протяжки), зубья которого последовательно срезают тонкие слои металла с обрабатываемой поверхности (рис.2).

Протяжки работают при растягивающем усилии. Ими обрабатывают внутренние и наружные поверхности различных профилей. При обработке отверстий применяют прошивание (рис.2,в), которое выполняют более коротким, чем протяжка, инструментом – прошивкой, его длина не превышает 15 диаметров отверстия. Прошивки продавливаются (сжимающее усилие Р) плунжером пресса.

Схемы работы протяжек:

а – плоская протяжка: А – толщина срезаемого слоя, мм; б – круглая протяжка; γ- передний угол; α- главный задний угол; в – круглая прошивка

Протяжке и прошивке при обработке сообщают одно главное движение (поступательное) со скоростью резания ν, а движение подачи как таковое отсутствует. Последовательное срезание слоев металла обеспечивается конструкцией инструмента и выражается величиной превышения последующего зуба над предыдущим Sz = 0,01…0,2мм. Протягивание позволяет при невысоких скоростях резания достигнуть высокой производительности, обеспечивая 7-й квалитет и 9-й класс шероховатости обработанной поверхности.

Протяжка – сложный в изготовлении и дорогостоящий инструмент, в подавляющем большинстве случаев пригодный для обработки поверхности вполне определенных размеров и форм. Протягивание широко применяют на заводах крупносерийного и массового производства, а также для изготовления уникальных деталей.

БИЛЕТ №22

1. Расскажите технологию получения, структуру, свойства и применение в автотракторном и сельскохозяйственном машиностроении ковкого чугуна. Приведите примеры марок ковкого чугуна по ГОСТу и расшифруйте их.

Ковким называют чугун с хлопьевидным графитом, который получают из белого чугуна в результате специального графитизирующего отжига (томления).

Для получения ковкого чугуна необходимо белый чугун нагреть до 950…1000оС и затем после длительной выдержки охладить с малой скоростью до нормальной температуры. Изолированная хлопьевидная форма графита придает чугуну большую прочность и повышенную пластичность (хотя он и не поддается ковке).

В зависимости от степени графитизации ковкий чугун может быть ферритным, перлитным и ферритно-перлитным. Разная степень графитизации достигается изменением условий отжига. Различие структур чугунов обуславливает и различие их свойств. Так, ферритный ковкий чугун по сравнению с перлитным чугуном обладает меньшей твердостью, но большей пластичностью.

Ковкий чугун широко используют в сельскохозяйственном машиностроении для изготовления зубчатых колес, звеньев цепей, клапанов, глушителей, фланцев, муфт, задних мостов, корпусов подшипников и др.

Маркируется ковкий чугун буквами КЧ и цифрами, из которых первые две обозначают предел прочности при растяжении (кгс/мм2 – старая размерность), а последние – относительное удлинение в процентах. Например, марка КЧ35-10 означает, что чугун имеет σВ = 35 кгс/мм2 (333 МПа) и δ = 10%.

ГОСТ 1215-79 устанавливает следующие марки (всего по ГОСТу 11 марок) ковкого чугуна: КЧ 30-6, КЧ 33-8, КЧ 35-10, КЧ 37-12, КЧ 45-7, КЧ 50-5, КЧ 55-4, КЧ60-3, КЧ 65-3, КЧ 70-2, КЧ 80-1,5.

2. Дайте определение и раскройте физический смысл процесса сварки. Проклассифицируйте сварку на классы. Назовите виды сварных соединений. Дайте определение сварного шва и назовите виды швов.

3. Назовите назначение и основные узлы поперечно-строгального станка модели 737 (или другой модели).

– Конец работы –

Эта тема принадлежит разделу:

Красный железняк или гематит – безводный оксид железа Fe2O3. Гематитовые руды содержат в среднем 51…66%Fe, а чистый гематит – 70%Fe

Перечислите виды железных руд и охарактеризуйте их Объясните процесс прямого восстановления железа из руд... Руда природное минеральное сырье содержащее металлы или их соединения в... В руде содержатся рудный минерал содержащий нужный металл полезные примеси Mn O Cr O TiO вредные примеси...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Технологические свойства металлов

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов