рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Образование

- /

- Лабораторна робота № 10

Реферат Курсовая Конспект

Лабораторна робота № 10

Лабораторна робота № 10 - раздел Образование, Матеріалознавство Відпуск, Відпал Та Нормалізація 1 М...

ВІДПУСК, ВІДПАЛ ТА НОРМАЛІЗАЦІЯ

1 МЕТА РОБОТИ

Закріпити теоретичні знання по відпуску, відпалу та нормалізації сталі, розібратись у перетвореннях, які проходять при виконанні цих видів термообробки. Здобути практичних навичок по виконанню операцій відпуску, відпалу та нормалізації.

2 ПРОГРАМА РОБОТИ

2.1 Навчитись визначати по діаграмі “залізо-вуглець” температури нагрівання доевтектоїдних, евтектоїдних та заевтектоїдних сталей при повному і неповному відпалі та нормалізації

2.2 Дати визначення поняттям “відпал”, “відпуск”, “нормалізація”

2.3 Описати перетворення, які проходять при відпалі, відпуску та нормалізації та структури, які при цьому одержують

2.4 Виконати практично низький, середній та високий відпуски загартованої сталі, проаналізувати добуті наслідки

2.5 Виконати нормалізацію сталі та проаналізувати добуті наслідки

3 ПИТАННЯ ДЛЯ САМОПІДГОТОВКИ

3.1 Що таке відпал, відпуск та нормалізація?

3.2 Які бувають різноманітності відпалу?

3.3 Які температури нагрівання при повному та неповному відпалі?

3.4 Які температури нагрівання при нормалізації сталі?

3.5 Яка мета відпалу та нормалізації?

3.6 Яка мета відпуску?

3.7 Які перетворення відбуваються при низькому, середньому та високому відпусках?

3.8 Які повинні бути температури нагрівання при виконанні низького, середнього та високого відпуску?

3.9 Які структури одержуються при низькому, середньому та високому відпусках?[1,с.271-280,с.307-311; 3,с.54-61]

4 ТЕОРЕТИЧНІ ВІДОМОСТІ

Відпал та нормалізація

Відпал – це термічна обробка, при якої сталь нагрівається вище Ас3 (або вище Ас1 – неповний відпал) с послідуючою витримкою та повільним охолодженням (разом з піччю).

У результаті такої операції у сталі утворюється рівноважна структура, яка відповідає структурам, що описуються діаграмою “залізо-цементит”. Переважною метою відпалу є ліквідування дефектів попередніх операцій (литва, кування, штампування і т.п.), або підготовки структури для майбутніх операцій (наприклад, обробки різанням, гартуванню і т.п.)

|

Головна мета відпалу – перекристалізація сталі і усунення внутрішніх напруг або виправлення структури. Температура нагрівання сталі перед різними видами термічної обробки визначається лініями діаграми “залізо-цементит”.

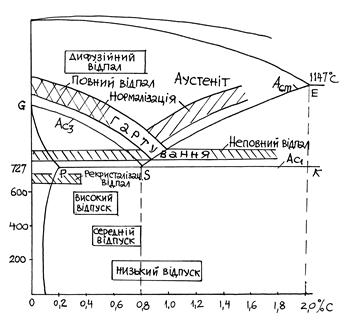

Рисунок 1 - Зони нагрівання для відпалу та нормалізації

Повний відпал – це нагрівання сталі на 30-500 С вище лінії (А3) діаграми “залізо-цементит”, витримка з послідуючим повільним охолодженням разом з піччю.

Неповний відпал – нагрівання сталі вище лінії Ас1, але нижче лінії Ас3, витримка та охолодження разом з піччю.

Гомогенізація або дифузійний відпал – нагрівання сталі до температур 1000-11000 С, витримка та охолодження разом з піччю. Такий відпал робиться для ліквідації або зменшення дендритної неоднорідності лиття.

Нормалізація – нагрівання сталі до температури на 30-500 С вище лінії Ас3 з послідуючою витримкою та охолодженням на спокійному повітрі.

Мета відпалу та нормалізації – одержання дрібнозернистої однорідної структури, зниження внутрішніх напруг, зниження твердості та готування сталі для подальших видів механічної та термічної обробки.

Низький відпал без перекристалізації (відпал 1 роду) – нагрівання до температур нижче лінії Ас1 з послідуючою витримкою та повільним охолодженням (разом з піччю). Мета відпалу 1 роду – зняття внутрішніх напруг, рекристалізація.

Перетворення при відпуску

Нагрівання сталі, яка має структуру мартенситу, до температур нижче лінії Ас1 називається відпуском.

При відпуску відбуваються:

1) перше перетворення (температура 100-2000С) при якому відбувається зменшення тетрагональності мартенситу за рахунок виділення вуглецю із розчину у вигляді тонких (у декілька атомних шарів) лусочок карбіду Fe2C, які ще не вилучились з розчину. Одержана структура називається мартенситом відпуску;

2) друге перетворення – перетворення залишкового аустеніту у мартенсит відпуску (200-3500С). При цьому твердість мартенситу трохи падає, а пластичність значно зростає;

3) третє перетворення (350-5000С) – розпадання мартенситу на феритно-цементитну суміш (стійку структуру), яка має дрібнозернисту структуру і називається трооститом відпуску;

4) четверте перетворення (550-6500С) – коагуляція та сфероїдізація феритно-цементитних часток з одночасним їх укрупненням за рахунок зливання часток між собою, а також розчин дрібних часток цементиту. При цьому виникає структура, яку називають сорбітом відпуску.

Розпадання мартенситу на феритно-цементитну суміш при його нагріванні значно зменшує внутрішні напруги, зменшує твердість сталі, підвищує ударну в’язкість та пластичність.

Загартована на мартенсит сталь має високу твердість, низьку пластичність, ударну в’язкість, високий рівень внутрішніх напруг, а тому малопридатна для використання. В зв’язку з цим загартовану сталь завжди піддають відпуску.

Низький відпуск – проводять при температурах 150-2000 С, при цьому формується структура мартенситу відпуску, в якому незначно (на 2-4 HRC) знижується твердість, знімаються внутрішні напруги, підвищується ударна в’язкість. Низькому відпуску піддають ріжучий та вимірювальний інструмент, а також деталі машин, які потребують високої стійкості проти тертя. Твердість вуглецевих сталей після низького відпуску становить 58-62 НRС.

Середній відпуск проводять при температурах 350-5000С; завдяки відпуску сталь набуває високої міцності та пружності. Твердість становить 35-45 НRС, структура – троостит. Такий відпуск надають пружинам, ресорам, ковальським штампам, ударним інструментам.

Високий відпуск – виконується при температурах 550-6500С, при цьому деталі набувають структури сорбіта відпуску. Твердість становить 28-35НRС, знімаються внутрішні напруги, пластичність та ударна в’язкість значно зростають. Високому відпуску піддають деталі, які зазнають дії ударних та періодичних напруг: шатуни двигунів, напіввісі, вісі автомобілів та тракторів, болти, пальці, вали, гвинти, зубчасті колеса.

Термічну обробку, яка складається з гартування та високого відпуску, називають покращенням.

Охолодження після відпуску можна виконувати з будь-якою швидкістю, оскільки швидкість охолодження не впливає на додаткові структурні перетворення. Однак надзвичайно швидке охолодження може визвати появу додаткових термічних напруг, тому звичайно охолодження проводять на спокійному повітрі або в маслі.

5 ОСНАЩЕННЯ РОБОЧОГО МІСЦЯ

5.1 Електропечі лабораторні

5.2 Загартовані зразки – 5 шт.

5.3 Твердомір ТК-2

5.4 Щипці, рукавиці

5.5 Плакат по кольорам мінливості

При відсутності термопар температуру нагрівання визначають за кольорами мінливості або за кольорами розжарювання:

світло-жовтий – 2200С

солом'яно-жовтий – 2400С

коричнево-жовтий – 240-2600С

червоно-фіолетовий – 260-2800С

фіолетовий – 2850С

волошково-синій – 290-3000С

світло-синій – 315-3250С

сірий – 3300С і вище

кольори розжарювання:

початок світіння – 530-5800С

темно-червоний – 580-6500С

темно-вишневий – 650-7200С

вишневий – 720-7800С

червоний – 830-9000С

світло-червоний – 900-10500С

жовтий – 1050-11500С

6 РЕКОМЕНДАЦІЇ ЩОДО ВИКОНАННЯ РОБОТИ

ТА ОФОРМЛЕННЯ ЗВІТУ

6.1 Накреслити сталеву частину діаграми "залізо-вуглець". Користуючись діаграмою та довідником, визначити критичні точки та температуру нагрівання для відпалу, нормалізації, низького, середнього та високого відпуску зразків заданої марки сталі

6.2 Дати визначення понять відпалу, відпуску та нормалізації

6.3 Використовуючи діаграму ізотермічного розпаду аустеніту, визначити перетворення, які відбуваються при низькому, середньому та високому відпусках

6.4 Одержати від лаборанта 4 зразки загартованої сталі заданої марки

6.5 Виконати нормалізацію першого зразка, а також відпуск інших зразків при температурах 200, 400, 6000С

6.6 Виконати заміри твердості нормалізованих та відпущених зразків, результати занести в таблицю

| Вид відпуску | Температура, Т оС | Структура | Твердість, HRC |

6.7 Побудувати графік залежності твердості відпущеної сталі від температури відпуску

6.8 Проаналізувати вплив температури відпуску на зміни твердості та структури

7 ПИТАННЯ ДЛЯ САМОКОНТРОЛЮ

7.1 Що таке відпал?

7.2 Що таке нормалізація?

7.3 Що таке відпуск?

7.4 Які бувають різновиди відпуску?

7.5 Які структури відпущених сталей?

7.6 Що являє собою мартенсит, бейніт, троостит, сорбіт?

7.7 Яка твердість мартенситу, бейніту, сорбіту?

7.8 Які перетворення відбуваються при низькому, середньому та високому відпусках?

7.9 Як впливає температура відпуску та твердість загартованої сталі?

7.10 Що називається покращенням?

Лабораторна робота № 11

ВИЗНАЧЕННЯ ПРОГАРТОВУВАНОСТІ СТАЛІ СПОСОБОМ ТОРЦЕВОГО ГАРТУВАННЯ

1 МЕТА РОБОТИ

1.1 Засвоїти методику визначення прогартовуваності засобом торцевого гартування.

1.2 Закріпити знання за впливом основних параметрів (хімічний склад, структура, розмір зерна, температура нагрівання) на прогартовуваність сталі.

1.3 Одержати навички визначення критичного діаметру в залежності від умов роботи деталей машин.

2 ПРОГРАМА РОБОТИ

2.1 Дати визначення поняттям “загартовуваність” та “прогартовуваність” сталі.

2.2 Познайомитись з методикою виконання торцевого гартування.

2.3 За заданою маркою сталі визначити температуру нагрівання зразка.

2.4 За допомогою ЕОМ визначити час нагрівання зразка до необхідної температури печі.

2.5 Виконати практично торцеве гартування зразка.

2.6 Виконати заміри твердості загартованого зразка.

2.7 Побудувати криву розподілу твердості за довжиною зразку.

2.8 Визначити глибину загартованої зони (95 % мартенситу, 5% трооститу).

2.9 Визначити критичний діаметр в залежності від умов роботи деталі.

2.10 Скласти звіт про роботу.

3 ПИТАННЯ ДЛЯ САМОПЕРЕВІРКИ

3.1 Що таке "загартовуваність" та " прогартовуваність" сталі?

3.2 Від чого залежить загартовуваність сталі?

3.3 Від чого залежить прогартовуваність сталі?

3.4 Як впливає вміст вуглецю в сталі на її загартовуваність та прогартовуваність?

3.5 Як визначають прогартовуваність сталі?

3.6 Що таке критичний діаметр?

3.7 Як визначити межу загартованої зони?

3.8 Як визначити критичний діаметр?[1,с.293-300; 3,с.61-65]

4 ТЕОРЕТИЧНІ ВІДОМОСТІ

Для раціонального застосування сталей треба знати такі важливі питання, як загартовуваність та прогартовуваність.

Загартовуваністю сталі називається здібність сталі набувати найвищої твердості при її гартуванні.

Під прогартовуваністю розуміють глибину проникнення загартованої зони по перерізу деталі. Прогартовуваність в більшості визначає експлуатаційні властивості деталі, такі як довговічність, надійність роботи машини.

Швидкість охолодження деталі при гартуванні неоднакова по її перерізу і зменшується при віддаленні від поверхні деталі до серцевини.

Охолодження верхнього шару та серцевини зі швидкістю більше або рівній критичній приводить до формування структури мартенситу по всьому перерізу деталі.

У випадку, коли швидкість охолодження серединних шарів деталі менше, ніж критична, прогартовуваність буде неповною і в серединних шарах деталі утворюються троостит, сорбіт або зберігається початкова структура. Прогартовуваність сталі тім більше, чім менше у неї критична швидкість охолодження при гартуванні.

Для практичної відзнаки прогартовуваності сталі використовують поняття критичного діаметру.

Критичний діаметр – це найменший діаметр деталі, яка прогартовується по всьому перерізу в даному охолоджувачі.

Мірою визначення глибини загартованої зони є шар деталі зі структурою 95 % мартенситу та 5 % трооститу.

Для відповідальних деталей, які працюють на згинання та кручення, загартований шар із структурою 95 % мартенситу та 5 % троститу повинен досягати глибини 0,5 радіусу від поверхні деталі. Деталі, які працюють в умовах великих пружних деформацій (пружини, ресори і т. п.), або при розтягу (шатуни, відповідальні болти), потрібна повна прогартовуваність по всьому перерізу, тобто 95 % мартенситу у центрі деталі.

У невідповідальних деталях загартована зона може бути на відстані 0,25 радіусу від поверхні.

Таким чином, критичний діаметр для деталей, які працюють в різних умовах експлуатації може бути визначений так: Дкр = 2L,

Дкр = 4L; Д"кр = 8L, де L – глибина загартованого шару.

На прогартовуваність сталі впливають такі фактори:

1. Хімічний склад сталі – при збільшенні вмісту вуглецю та легуючих елементів (крім кобальту) які розчиняються в аустеніті, прогартовуваність збільшується, тому що легуючі елементи затримують перетворення аустеніту у перліт, тобто зменшують критичну швидкість гартування.

2. Однорідність структури – нерозчинні частинки (карбіди, оксиди, інтерметалічні сполуки) прискорюють перетворення, тому що вони являють собою додаткові центри кристалізації, тим самим збільшують загальне число центрів при перетворенні аустеніту у перліт, що приводить до зменшення прогартовуваності сталі.

3. Розмір зерна аустеніту - збільшення зерна аустеніту уповільнює перетворення і збільшує прогартовуваність, тому що центри кристалізації утворюються переважно по межах зерен, а чим крупніше зерно, тим менше центрів перекристалізації.

4. Температура нагрівання – при підвищенні температури нагрівання зерно аустеніту зростає, структура аустеніту стає більш однорідною, що приводить до збільшення прогартовуваності.

5. Охолоджуюча здібність рідини – чим більше швидкість охолодження, тим більше прогартовуваність.

Методика визначення прогартовуваності сталі.

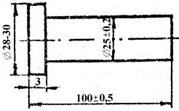

Найбільш простим і універсальним засобом визначення прогартовуваності є метод торцевого гартування (ГОСТ 4557-69), який дозволяє визначити критичний діаметр та оцінити прогартовуваність сталі. При цьому використовують стандартний зразок, розміри якого вказані на рисунку 1.

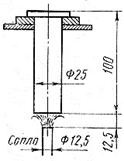

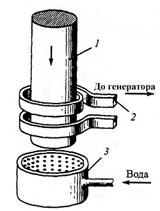

Іспити сталі на прогартовуваність виконують на установці, яка зображена на рисунку 2.

Рисунок 1 - Зразок для торцевого гартування.

Нагрітий до аустенітного стану зразок швидко переносить в прилад для торцевого гартування. Вода повинна витікати із сопла так, щоб охолоджувався тільки торець зразка, а циліндрична поверхня не повинна охолоджуватись. Це обумовлюється тим, що вода, витікаючи із сопла Ø 12,5 мм у вільному стані, повинна мати висоту напору не вище 65 мм, а відстань від сопла до торця деталі повинна бути не більш 12,5 мм.

Рисунок 2 - Схема приладу для торцевого

гартування.

Зразок витримується у приладі до повного охолодження (не менше 10 хвилин). Охолодження зразка іде по осі деталі, причому швидкість охолодження по довжині зразка різна. Найбільша швидкість охолодження - на торці, а по мірі віддалення від торця швидкість охолодження зменшується і зменшується твердість сталі.

Щоб заміряти твердість зразка по його довжині, треба зшліфувати дві лиски глибиною до 0,5 мм для зняття окалини. Шліфуючи лиски, треба слідкувати щоб не було підпалин на поверхні, які можуть визвати структурні зміни на поверхні зразка. Виміри твердості за Роквеллом (HRC) виконують через кожні 1,5 мм уздовж осі зразка, починаючи від торця. Заміри виконують до тих пір, поки твердість зразка не стабілізується. Потім виконують те ж саме на другій лисці, після чого визначають середньоарифметичні значення твердості і заносять їх у таблицю.

За цими значеннми будують графік зміни твердості по довжині зразка. (рисунок 3).

|

Використовуючи графік, визначають відстань від торця до загартованої зони, яка має структуру 95 % мартенситу та 5 % трооститу. Твердість загартованої зони визначається з графіка (рисунок 4) залежності твердості загартованої зони від вмісту вуглецю. Маючи значення відстані загартованої зони від торця (l), а також знаючи умови роботи деталі, по номограмі (рисунок 5) визначають критичний діаметр.

Рисунок 5 - Номограма для визначення критичного діаметра в

залежності від умов роботи

Приклад. Припустимо, нам відомий ідеальний критичний діаметр D∞, який дорівнює 48 мм, а нам треба знайти реальний критичний діаметр для гартування у воді, маслі та на повітрі. Для цього від точки 48 мм на верхній шкалі абсцис опускаємо перпендикуляр до лінії, яка характеризує “ідеальне” охолодження, та на рівні перехрещення з цією лінією проводимо горизонтальну пряму. Точки перехрещення цієї горизонталі з нахиленими лініями, які характеризують охолодження у воді, маслі та на повітрі, визначать реальні критичні діаметри при охолодженні у цих середовищах; вони відповідно дорівнюють 38, 26 та 3 мм.

5 ОСНАЩЕННЯ РОБОЧОГО МІСЦЯ

5.1 Електропіч лабораторна для нагріву зразків.

5.2 Зразки з сталей 40Х та У8.

5.3 Установка для торцевого гартування.

5.4 Заточний верстат.

5.5 Прилад Роквелла.

5.6 Термоелектричний або оптичний пірометр.

5.7 Щипці та рукавиці.

6 РЕКОМЕНДАЦІЇ ЩОДО ВИКОНАННЯ РОБОТИ

ТА ОФОРМЛЕННЯ ЗВІТУ

Методика виконання роботи.

Намалювати схему установки для торцевого гартування.

Одержавши зразок із сталі заданої марки, студент визначає температуру нагріву перед гартуванням зразка, користуючись діаграмою "залізо-вуглець", або довідником.

Знаючи температуру нагріву зразка, його розміри, а також температуру печі, студент визначає час витримки зразка в печі, щоб зразок нагрівся до потрібної температури, після чого зразок завантажують у піч. Нагрітий до потрібної температури зразок швидко переносять до установки і виконують торцеве гартування. (не менш 10 хвилин).На охолодженому зразку зшліфовують дві лиски на глибину 0,5 мм на діаметрально протилежних боках, після чого заміряють твердість через кожні 1,5 мм вздовж вісі зразка, починаючи від торця зразка. Результати замірів заносять до протоколу (див. журнал для лабораторних робіт).

За результатами вимірів будують криву зміни твердості за довжиною зразка. Користуючись кривою, визначають відстань від торця до загартованої зони, визначивши значення твердості загартованої зони для заданої марки сталі, яка визначається з рисунка 4.

Визначивши відстань до загартованої зони, за рисунком 5 визначають критичний діаметр. Результати заносять у протокол.

Результати вимірів твердості занести в протокол № 1 журналу лабораторних робіт, збудувати криву розподілу твердості по довжині зразка, визначити відстань до загартованої зони, визначити критичний діаметр, результати внести в протокол № 2.

Пояснити різницю в значеннях критичних діаметрів для різних сталей і зробити висновки.

7 ПИТАННЯ ДЛЯ САМОКОНТРОЛЮ

7.1 Що таке загартовуваність та прогартовуваність?

7.2 Від чого залежить загартовуваність сталі?

7.3 Які фактори впливають на прогартовуваність?

7.4 Яка відстань до загартованої зони повинна бути у деталей, які працюють в різних умовах експлуатації?

7.5 Як визначають твердість загартованої зони в сталях з різним вмістом вуглецю?

7.6 Навіщо на зразку роблять лиски?

7.7 Як визначити критичний діаметр?

Лабораторна робота № 12

ПОВЕРХНЕВЕ ГАРТУВАННЯ СТРУМАМИ

ВИСОКОЇ ЧАСТОТИ

1 МЕТА РОБОТИ

Закріпити знання по гартуванню сталей струмами високої частоти, ознайомитися зі схемою лампового генератора, вивчити будову індукторів, визначити правила нагрівання деталей струмами високої частоти.

2 ПРОГРАМА РОБОТИ

2.1 Вивчити самостійно різноманітні способи поверхневого гартування сталі

2.2 Ознайомитися з електричною схемою лампового генератора

2.3 Ознайомитися з будовою індукторів

2.4 Провести гартування зразків

2.5 Визначити глибину загартованого шару

2.6 Загартувати спеціальні зразки з надрізом при оптимальній температурі нагріву та з перегрівом

2.7 Зруйнувати зразки та порівняти між собою зломи і зусилля руйнування

3 ПИТАННЯ ДЛЯ САМОПІДГОТОВКИ

3.1 Які бувають засоби поверхневого гартування?

3.2 Яким чином відбувається нагрів сталі струмами високої частоти (СВЧ)?

3.3 Що таке індуктор?

3.4 Від чого залежить глибина нагріву деталі СВЧ?

3.5 Як залежить глибина нагріву від частоти струму?

3.6 Які переваги та недоліки поверхневого гартування СВЧ?

[1, с.312-317; 3, с.61-63]

4 ТЕОРЕТИЧНІ ВІДОМОСТІ

Для того, щоб отримати високу твердість у поверхневому шарі деталі зі зберіганням в’язкої серцевини, використовують поверхневе гартування.

Поверхневе гартування може здійснюватись при нагріванні поверхневого шару наступними засобами: у розплавлених металах чи солях; полум'ям киснево-ацетиленового або газового пальника; у електролітах, лазерним променем; потоком плазми, електричним струмом, який індуцюється у поверхневих шарах в індукторі СВЧ.

У теперішній час в машинобудуванні використовують переважно останній засіб нагріву. При нагріванні СВЧ (рисунок 1) магнітний поток, який утворюється змінним струмом і йде у індукторі, індуцює у металі деталі вихреві струми, які нагрівають деталь.

1 – деталь, 2 – індуктор, який охолоджується водою, 3 - спреєр

Рисунок 1 - Нагрівання циліндричної деталі СВЧ в індукторі

Звичайний змінний струм має частоту 50 Гц і відноситься до струмів низької частоти (промислова частота), струм із частотою вище 50 Гц відноситься до струмів високої частоти.

Струм високої частоти для індукційного нагрівання металу одержують від спеціального машинного генератора (частота від 500 до 5000, і навіть до 15000 Гц) або від лампового генератора (ЛПГ) із частотою до 10 мільйонів Гц. Характерною особливістю електротермічного нагрівання є його велика швидкість, яка у сотні та тисячі разів перевищує швидкість нагрівання у печі. Розподіл змінного струму за перерізом провідника (деталь, яка нагрівається) нерівномірний. Густина струму на поверхні більша, ніж у серцевині.

Практично вважають, що струм іде по верхньому шару, глибина якого залежить від частоти:

δ =  ,

,

де f – частота струму, Гц;

δ – глибина проникнення струму, см;

ρ – питомий електроопір металу, який нагрівають, Ом · см;

μ – магнітна проникність, Гс/Е.

З рівняння видно, що чим вище частота (f), тим менш глибина проникнення струму (δ). Тому для невеликих деталей при нагріванні на невеличку глибину слід використовувати ламповий генератор, для великих деталей при нагріванні більш 2-3 см – машинні генератори.

Перевагами нагрівання СВЧ є :

- висока продуктивність;

- відсутність зневуглецьовування поверхні, а також відсутність помітного окислення та утворення окалини;

- мінімальне короблення;

- глибина загартованого шару може досить точно регулюватися.

Ці позитивні якості та швидкість процесу, велика продуктивність та можливість автоматизації дозволяють враховувати метод індукційного високочастотного гартування одним з найраціональніших. Крім того, пристрій СВЧ можна розташувати у будь-якому місці цеху, що дає додаткову велику економію часу, виробничих площ та транспортних засобів.

Недолік цього методу у тому, що його не можна використовувати в одиничному виробництві – вибір режимів у цьому випадку та вартість індуктора дуже сильно підвищать вартість процесу. Другий недолік – велика вартість самого пристрою СВЧ.

Для поверхневого гартування використовують звичайні вуглецеві сталі із вмістом вуглецю 0,4 % й вище, тому що при більш низькому вмісті вуглецю поверхневий шар не отримує необхідної твердості. Широко використовуються сталі з низьким прогартовуванням (сталі 55ПП, 60ПП і т.п.), особливо при виготовленні шестерен.

Початково метод високочастотного нагрівання використовувався для поверхневого гартування на глибину до 5мм. Далі дослідами встановлено, що цей метод можна використовувати для нагрівання наскрізь, а також для плавлення металу.

Уперше метод високочастотного гартування був випробуваний для термічної обробки автомобільних деталей В.П. Вологдіним; металознавчі проблеми, зв’язані з швидким нагрівом сталей, були вивчені М.В. Чевелінгом, І.М. Кідіним, М.Г. Лозинським, К.З. Шепеляковським.

5 ОБЛАДНАННЯ РОБОЧОГО МІСЦЯ

5.1 Будова СВЧ-ЛПГ-67

5.2 Зразки сталі У8 з надрізом

5.3 Індуктор

5.4 Схема пристрою ЛПГ-67

5.5 Ємність із водою або маслом

5.6 Твердомір ТК-2

6 РЕКОМЕНДАЦІЇ ЩОДО ВИКОНАННЯ РОБОТИ

ТА ОФОРМЛЕННЯ ЗВІТУ

6.1 Вивчити кнопки управління пристроєм

6.2 Вивчити принципову схему пристрою СВЧ-ЛПГ-67

6.3 Під керівництвом учбового майстра увімкнути пристрій

6.4 Нагріти зразки в індукторі та провести гартування сталі в воді

6.5 Нагріти зразок з перегрівом та витримати його у цьому стані 1-2 хвилини, після чого загартувати у воді

6.6 Провести злом 2-х зразків та порівняти зернистість зразків з нормальним нагріванням та перегрівом

6.7 Зачистити торець загартованого зразка та провести вимірювання твердості його перерізу, починаючи від краю, через кожні 0,5 мм

6.8 Накреслити графік зміни твердості по перерізу зразка. Визначити глибину загартованого шару

7 ЗАПИТАННЯ ДЛЯ САМОПЕРЕВІРКИ

7.1 За рахунок чого проходить нагрівання сталі в індукторі?

7.2 Як визначити глибину нагрівання сталі в індукторі?

7.3 Які є переваги та недоліки гартування СВЧ?

7.4 У яких випадках рекомендовано використання гартування

СВЧ?

7.5 Які сталі рекомендовано використовувати для гартування

СВЧ?

– Конец работы –

Эта тема принадлежит разделу:

Матеріалознавство

Таврійська державна агротехнічна академія... Кафедра Технологія...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Лабораторна робота № 10

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов