рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Образование

- /

- Алюминиевые литейные сплавы [ГОСТ 1583 - 93].

Реферат Курсовая Конспект

Алюминиевые литейные сплавы [ГОСТ 1583 - 93].

Алюминиевые литейные сплавы [ГОСТ 1583 - 93]. - раздел Образование, Неметаллические материалы Согласно Гост 1583–93 Литейные Алюминиевые Сплавы Подразделяются По Химическо...

Согласно ГОСТ 1583–93 литейные алюминиевые сплавы подразделяются по химическому составу на 5 групп (табл. 2.31), которые относятся соответственно к системам (в скобках указаны обозначения марок сплавов по ГОСТ 2685-75):

1. Алюминий - кремний – магний: АК12 (АЛ2); АК13 (АК13); АК9 (АК9); АК9с (АК9с); АК9ч (АЛ4); АК9пч (АЛ4-1); АК7 (АК7); АК7ч (АЛ9); АК7пч (АЛ9-1); АК8л (АЛ34); АК10Су (АК10Су).

2. Алюминий - кремний – медь: АК5М (АЛ5); АК5Мч (АЛ5-1); АК5М2 (АК5М2); АК5М7 (АК5М7); АК6М2 (АК6М2); АК8М (АЛ32); АК5М4 (АК5М4); АК8М3 (АК8М3); АК8М3ч (ВАЛ8); АК9М2 (АК9М2); АК12М2 (АК12М2); АК12ММгН (АЛ30); АК12М2МгН (АЛ25); АК21М2,5Н2,5 (ВЖЛС-2);

3. Алюминий – медь: АМ5 (АЛ19); АМ4,5Кд (ВАЛ10);

4. Алюминий – магний: АМг4К1,5М (АМг4К1,5М1); АМг5К (АЛ13); АМг5Мц (АЛ28); АМг6л (АЛ23); АМг6лч (АЛ23-1); АМг10 (АЛ27); АМг10ч (АЛ27-1); АМг11 (АЛ24); АМг7(АЛ29);

5. Алюминий – прочие компоненты: АК7Ц6 (АЛ11); АК9Ц6 (АК9Ц6р); АЦ4Мг (АЛ24);

О принадлежности конкретного сплава к той или иной группе (системе) можно судить по маркировке, содержащей буквы, цифры и индексы. Первая буква А означает, что сплав алюминиевый. Другие буквы маркировки: К – кремний; М – медь; Мг – магний; Мц – марганец; Н – никель; Ц – цинк; Су – сурьма. После буквы приводится цифра, указывающая на среднее содержание (в процентах) данного элемента в сплаве. Индекс в конце марки даёт дополнительную информацию, например, о степени очистки сплава от примесей и других его характеристик. Так, индекс “ч” означает, что сплав чистый; “пч” – повышенной чистоты; “оч” – особой чистоты; “л” – литейный; “с” – селективный.

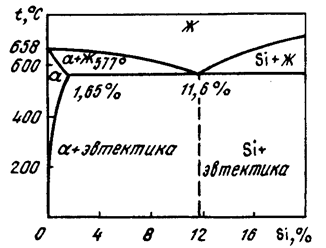

В I группу включены сплавы на основе системы алюминий — кремний — магний, обычно называемые силуминами. Они имеют наиболее высокие литейные свойства (жидкотекучесть, стойкость против горящих трещин и др.), объясняемые наличием в их структуре большого количества эвтектики (рис. 6.1), а также герметичность, плотность и достаточную коррозионную стойкость.

Наиболее распространён двойной силумин АК12 (AЛ2), содержащий только алюминий и кремний (10...13 %), является чисто эвтектическим, термически неупрочняемым сплавом и имеет низкие механические свойства (sв = 180 МПа; s0,2 = 80 МПа; d = 7 %).

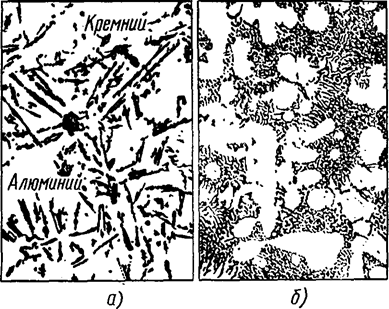

Эвтектика состоит из механической смеси кристаллов твёрдого раствора α + Si, и нередко в структуре присутствуют первичные кристаллы Si. Кремний при затвердевании эвтектики выделяется в виде грубых кристаллов игольчатой формы (рис. 6.2), которые играют роль внутренних надрезов в пластичном α – твёрдом растворе. Поэтому такая структура не обеспечивает высокие свойства сплава. При более высоких требованиях к прочностным свойствам применяют доэвтектические силумины с 4...10 % Si и добавками небольших количеств Cu, Mg, Mn.

|

Силумины, содержащие, кроме алюминия и кремния, другие компоненты, называются специальными. Дополнительное легирование магнием (сплав АК7ч (АЛ9)), а также магнием и марганцем (сплав АК9ч (АЛ4)) позволяет повысить механические свойства сплавов в результате упрочняющей термической обработки. Однако, превосходя простой силумин АК12 (АЛ2) по механическим характеристикам, сплавы АК7ч (АЛ9) и АК9ч (АЛ4) уступают ему по технологичности, т. к. имеют повышенную склонность к газонасыщению и пористости.

Рис. 6.2. Микроструктуры силуминов (Х200):

а—до модифицирования; б—после модифицировал

Наиболее прочен из силуминов сплав АК8Л (АЛ34), в котором увеличено содержание магния и введены добавки титана и бериллия.

Для измельчения эвтектических выделений (твёрдый раствор α –кремний) и устранения избыточных кристаллов кремния силумины модифицируют натрием (0,05...0,08 % от массы сплава) путём присадки к расплаву смеси солей 67 % NaF и 33 % NaCl. В процессе затвердевания кристаллы кремния обволакиваются поверхностно - активной плёнкой силицида натрия (Na2Si), которая затрудняет их рост. В силумины также вводят модифицирующие добавки иттрия, стронция, циркония, бора, титана и др.

Сплавы I-ой группы, обладая наилучшими литейными свойствами, высокой герметичностью, достаточным уровнем механических и коррозионных свойств, силумины широко используются для литья сложных по конфигурации и крупногабаритных деталей всеми способами. Они применяются в планере самолетов (каркасы дверей, детали кабины, соединительные фланцы, кронштейны и т. д.), в турбореактивных двигателях (корпуса насосов, крышки, арматура и др.). В автомобилестроении из этих сплавов отливают блоки цилиндров, картеры рулевого управления и сцепления.

Сплавы II группы на основе системы алюминий - кремний - медь являются термически упрочняемыми, имеют хорошие, хотя и несколько уступающие сплавам I группы, литейные свойства, герметичность и коррозионную стойкость, но превосходят их по жаропрочности и обрабатываемости резанием. Сплавы АК5М (АЛ5), АК5Мч (АЛ5-1) являются не модифицируемыми и в термообработанном состоянии имеют средние показатели прочности при обычных и повышенных (250...275 °С) температурах.

Сплав АК8М (АЛ32) с высоким содержанием кремния (7,5...9 %) целесообразно модифицировать. Он также характеризуется средней прочностью и жаропрочностью и используется до температур, не превышающих 150 °С. Многокомпонентные сплавы АК12М2МгН (АЛ25) и АК12ММгН (АЛ30) могут применяться в литом состоянии (например, в поршнях) без термообработки. Медьсодержащие силумины, имея хорошие литейные свойства, высокую прочность и герметичность, повышенную жаропрочность, предназначены для силовых и герметичных деталей с рабочей температурой до 200… 250 °С. Это корпуса насосов, головки цилиндров, детали коробки передач, турбин, вентиляторов и т. д.

Однако следует иметь в виду, что сплавы АК5М2, АК5М7 имеют широкие пределы по химическому составу и, как следствие, нестабильность механических и литейных свойств. Поэтому их можно использовать только для малонагруженных деталей.

III группа—сплавы на основе системы алюминий - медь: АМ5 (АЛ19) и АМ4,5Кл (ВАЛ10). Для современного машиностроения особый интерес представляют литейные высокопрочные алюминиевые сплавы со свойствами, близкими свойствам деформируемых сплавов, а также жаропрочные сплавы, существенно превосходящие деформируемые по эксплуатационным температурно-временным параметрам. Такими сплавами являются сплавы данной группы. Основные их достоинства: повышенные прочность и жаропрочность, хорошая обрабатываемость резанием. Эти сплавы характеризуются широким интервалом кристаллизации, что обуславливает их пониженные, по сравнению с силуминами, литейные свойства. Им также присущи повышенная линейная усадка, пониженные герметичность и коррозионная стойкость. Поэтому детали из сплавов на основе Al – Cu следует анодировать и защищать лакокрасочными покрытиями. Сплавы системы алюминий - медь относятся к термически упрочняемым сплавам.

Сплав АМ5 (АЛ19), содержащий, кроме алюминия и меди, ещё марганец и титан, имеет высокие показатели прочности и жаропрочности и может использоваться при температурах до 300 °С. В структуре этого сплава образуются фазы CuAl2, Al12Mn2Cu и Al3Ti, располагающиеся по границам зёрен твёрдого раствора. Присутствие в твёрдом растворе марганца и образование по границам зёрен интерметаллидных фаз повышает жаропрочность сплава. Титан измельчает зерно. Никель способствует повышению жаропрочности (длительной прочности) сплавов системы Al-Cu- Mn, оказывая положительное влияние на свойства сплавов при 400…450 °С, при понижении прочности при 20 °С. Сплав АМ4,5Кл (ВАЛ10), дополнительно легированный кадмием ещё более жаропрочен (до 350 °С). Кадмий приводит к дополнительному упрочнению сплавов системы Al-Cu в присутствии марганца и без него, поскольку в обоих случаях упрочняющей фазой является фаза θ'.

Сплавы на основе системы Al-Cu- Mn по сравнению с алюминиевыми литейными сплавами других систем имеют самую широкую перспективу применения для изготовления литых деталей, используемых в ответственных узлах различных конструкций взамен деталей из деформируемых сплавов (например взамен деформируемых сплавов АК4, АК4-1, АК6, АК8.

В авиации из сплавов систем Cu-Mn можно отливать детали управления, внутреннего набора фюзеляжа, силовые кронштейны и др.

IV группа сплавов – литейные магналии на основе системы алюминий - магний (АМг4К1,5М, АМг5К(АЛ13) и др.). Сплавы данной группы характеризуются малой плотностью, высокой прочностью и пластичностью, коррозионной стойкостью в жестких климатических условиях, свариваемостью, хорошей обрабатываемостью резанием. Эти свойства, а также достаточная технологичность, позволяющая получать сложные отливки всеми способами литья, делают эти сплавы весьма перспективными для деталей, к коррозионной стойкости и декоративной отделки которых предъявляются повышенные требования.

Эти сплавы имеют худшие литейные свойства, чем силумины. Дополнительное легирование сплавов АМг10 (АЛ27), АМг10ч (АЛ27-1) титаном, бериллием и цирконием модифицирует структуру и ещё более повышает механические свойства и устойчивость против коррозии. Структура сплавов состоит из α – твёрдого раствора и грубых включений частиц β (Al3Mg2) - фазы, которые располагаются по границам зёрен и охрупчивают сплав. Поэтому эти сплавы используют после нагрева под закалку до 430 ˚С и длительной выдержкой до 12...20 ч с целью полного растворения частиц Al3Mg2 в α – твёрдом растворе с дальнейшем охлаждением в масле. После такой обработки указанные сплавы приобретают структуру твердого раствора, не содержат эвтектики и имеют низкие литейные свойства, а также не высокие показатели теплопроводности и жаропрочности (рабочие температуры не превышают 100 °С).

Сплавы средней прочности АМг5К (АЛ13), АМг6л (АЛ23), АМг6лч (АЛ23-1) и др., содержащие 4,5...8 % Mg применяются обычно в литом состоянии без термообработки. Сплавы АМг6л (АЛ23) и АМг6лч (АЛ23-1) могут использоваться и в закалённом состоянии, хотя эффект от закалки невелик. Литейные алюминиево-магниевые сплавы рекомендуются для изготовления деталей различного назначения, от которых требуется высокая коррозионная стойкость. Рабочие температуры этих сплавов не должны превышать 80 °С. Сплавы хорошо свариваются аргонодуговой сваркой.

КV группе относятся сложнолегированные сплавы АК7Ц9(АЛ11), АК9Ц6, АЦ4Мг(АЛ24), содержащие кремний, железо, свинец, никель, марганец и т. д, составляют обширную группу литейных алюминиевых сплавов. Они относятся к самозакаливающимся высокопрочным алюминиевым литейным сплавам и применяются для изготовления деталей, работающих при повышенных температурах и давлениях. Оптимальные свойства таких сплавов достигаются в результате закалки и искусственного старения.

Сплав АК7Ц9 (АЛ11) называется цинковистым силумином и по своим литейным свойствам не уступает обычным. Сплавы АК7Ц9 (АЛ11) и АЦ4Мг (АЛ24) способны самозакаливаться и упрочняются в процессе охлаждения при заливке в формы (особенно металлические) и последующего естественного старения. Интенсивность старения зависит от содержания в сплаве цинка и магния (медь оказывает меньшее влияние). При повышении температуры нагрева скорость старения цинковистого силумина АК7Ц9 (АЛ11) возрастает. Коррозионная стойкость АК7Ц9 (АЛ11) ниже, чем обычных силуминов, а обрабатываемость резанием лучше. Он хорошо сваривается без потери прочности подваренных мест. Хорошие технологические свойства и способность сохранять прочность, твердость и сопротивление к воздействию знакопеременных нагрузок после разной длительности нагревов до температур 300…350 °С позволяет применять цинковистый силумин в моторостроении, автомобилестроении и других отраслях промышленности.

Сплав АЦ4Мг (АЛ24) имеет наряду с высокой прочностью и коррозионной стойкостью, удовлетворительные литейные свойства, удовлетворительную свариваемость, хорошую обрабатываемость резанием, хорошо полируется. Этот сплав рекомендуется применять для литья в песчаные, оболочковые формы, по выплавляемым моделям свариваемых деталей, работающих при температуре до 150 °С.

К этой группе также относится сплав системы Al-Zn-Mg-Cu ВАЛ12, являющийся наиболее прочным литейным алюминиевым сплавом, не имеющим аналогов в отечественной и зарубежной практике. Высокая прочность сплава достигается оптимальным соотношением макролегирующего комплекса в виде цинка, магния, меди, которые образуют при гомогенизации и закалки предельно легированный твердый раствор. Затем при искусственном старении из пересыщенного твердого раствора выделяются субдисперсные сферические частицы упрочняющих фаз MgZn2, Al2 MgZn3, Al2CuMg c большой плотностью. Важнейшим условием формирования оптимальной структуры отливок из сплава ВАЛ12 является технология литья, обеспечивающая высокую скорость кристаллизации. Высокая скорость кристаллизации позволяет получать отливки с максимальными механическими свойствами, включая характеристики надежности и долговечности. Поэтому отливки из этого сплава обычно получают под давлением или жидкой штамовкой, можно получать литьем в кокиль. Благодаря высоким механическим свойствам сплав ВАЛ12 может успешно конкурировать не только с деформируемыми алюминиевыми сплавами, но и с малолегированными сталями, бронзами, латунями, что открывает новые возможности в производстве конструкционно-надежных отливок.

– Конец работы –

Эта тема принадлежит разделу:

Неметаллические материалы

Материаловедение включает два больших раздела... металлы и сплавы... неметаллические материалы...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Алюминиевые литейные сплавы [ГОСТ 1583 - 93].

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов