рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Образование

- /

- Превращения в стали при нагреве

Реферат Курсовая Конспект

Превращения в стали при нагреве

Превращения в стали при нагреве - раздел Образование, Неметаллические материалы Для Большинства Видов Термической Обработки Исходную Перлитну...

Для большинства видов термической обработки исходную перлитную структуру сталей нагревают до превращения в аустенитное состояние. Такое превращение происходит при нагреве за счет полиморфного превращения железа Feα→Feγ и диффузионных процессов, т. е. повышения растворимости углерода цементита в аустените. Первоначальные зародыши аустенита чаще образуются на границе раздела феррита и цементита. На рис. 2.3 приведена схема, иллюстрирующая превращение феррито-цементитной структуры в аустенит.

Исходная структура доэвтектоидной стали при нагреве ее до критической точки Ac1 состоит из перлита и феррита. В точке Ac1, соответствующей линии PS (см. рис. 1.24) начинается полиморфное превращение железа, т. е. происходит превращение перлита в мелкозернистый аустенит. При дальнейшем нагреве стали от точки Ac1 до Ac3 (линия GS диаграммы состояния Fe – Fe3C) углерод цементита растворяется в аустените и при достижении Ас3 превращение заканчивается. Выше точки Ас3 структура стали состоит только из аустенита.

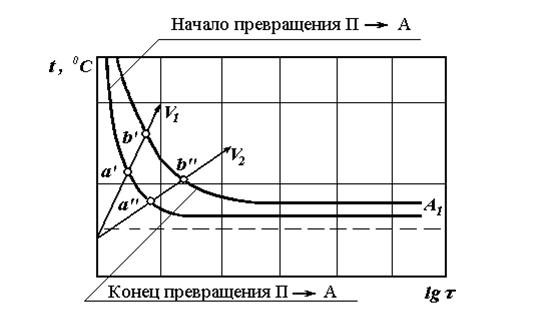

Рис. 2.3. диаграмма изотермического превращения перлита в аустенит эвтектоидной стали:– точки начала превращений со скоростями VI и V2; b и bIbII – точка конца превращений со скоростями VI и V2 (VI > V2)

При нагреве заэвтектоидной стали выше температуры Ac1 в аустените начинает растворяться избыточный цементит. Выше точки Аст (линия SE) структура состоит только из аустенита. Аустенит неоднороден по химическому составу. В тех местах, где был цементит, аустенит богаче углеродом, а где феррит — беднее. Поэтому при термической обработке для выравнивания химического состава зерен аустенита сталь нагревают немного выше верхней критической точки Ас3 и выдерживают при этой температуре.

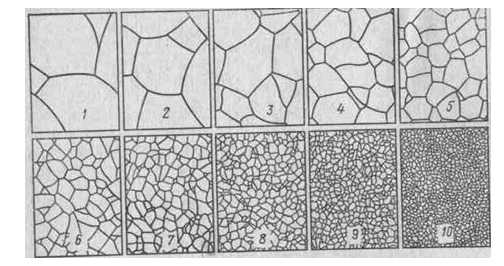

При повышении температуры выше Ас3 мелкие зерна аустенита начинают соединяться между собой и их размеры увеличиваются. Величину зерен определяют сравнением микроструктуры стали при увеличении в 100 раз со стандартной шкалой, в которой зерна в зависимости от размера, имеют номера от 1 до 10 (рис. 2.4). От № 1 до № 4 зерна считаются крупными, а с № 5 — мелкими. Если размер зерна исследуемого образца выходит за пределы номеров зерен 1 — 10, то пользуются другими увеличениями.

2/3. Превращения в стали при охлаждении. Аустенит является устойчивым только при температуре выше 727 °С (точка Ar1). При охлаждении стали, предварительно нагретой до аустенитного состояния, ниже точки Ar1 начинается его превращение.

Из диграммы состояния железоуглеродистых сплавов известно, что при медленном охлаждении эвтектоидной углеродистой стали (0,8 % С) при температуре, соответствующей линии PSK, происходит превращение аустенита в перлит. В этом случае кристаллическая решетка Feγ перестраивается в Feα и выделяется цементит. Изучение процесса превращения аустенита в перлит проводится при постоянной температуре (в изотермических условиях) и при непрерывном охлаждении. Превращение аустенита при постоянной температуре изображается в виде диаграммы изотермического превращения (рис. 2.5).

По вертикальной оси диаграммы откладывается температура, а по горизонтальной — время. Для удобства построения обычно время откладывают по логарифмической шкале, так как время распада может колебаться в широких пределах — от долей секунды до десятков минут и даже часов. Для изучения изотермического превращения аустенита небольшие образцы стали нагревают до температур, соответствующих существованию стабильного аустенита, т. е. выше критической точки, а затем быстро охлаждают, например, до 700, 600, 500, 400, 300 °С и т. д. и выдерживают при этих температурах до полного распада аустенита. Изотермическое превращение аустенита эвтектоидной стали происходит в интервале температур Ar1 (727 °С) до Мн (250 °С), где Mн — температура начала мартенситного превращения.

На диаграмме нанесены две линии — С-образные кривые. Линия I указывает время начала превращения, линия II — время конца превращения переохлажденного аустенита. Период времени до начала превращения аустенита называют инкубационным (левее кривой I). По истечении этого периода аустенит начинает распадаться с образованием более стабильных структур.

Рис. 2.5. Диаграмма изотермического превращения аустенита стали, содержащей 0,8 % углерода

В зависимости от степени переохлаждения аустенита различают три температурные области или ступени превращения (см. рис. 2.5): перлитную, область промежуточного превращения (промежуточного между перлитным и мартенситным превращением) и мартенситную. Перлитная область в углеродистых сталях распространяется на интервал температур от 727 °С до изгиба изотермической диаграммы (~550 °С). При этих температурах происходит диффузионный распад аустенита с образованием структуры из феррита и цементита – перлита.

Промежуточное превращение протекает при температурах от изгиба кривой (~550 °С) до точки Мн. Это превращение обладает рядом особенностей, присущих как перлитному (диффузионному), так и мартенситному (бездиффузионному) превращению. В результате превращения переохлажденного аустенита образуется структура, получившая название бейнита.

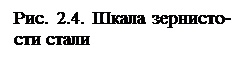

При 700° С превращение аустенита начинается в точке а и заканчивается в точке b. При этом образуется перлит (рис. 2.6, а). При 650° С превращение аустенита происходит от a1 до b1. При этом образуется сорбит — тонкая (дисперсная) механическая смесь феррита и цементита (рис. 2.6, б).

Среднеуглеродистая сталь, в которой преобладает структура сорбита, имеет твердость 30…40 HRC и обладает высокой прочностью и пластичностью.

Устойчивость аустенита сильно зависит от степени переохлаждения. Наименьшей устойчивостью аустенит обладает при температурах, близких к 550° С. Для эвтектоидной стали время устойчивости аустенита при температурах 550—560 °С составляет около 1 с. По мере удаления от температуры 550 °С устойчивость аустенита возрастает. Время устойчивости при 700 °С составляет 10 с, а при 300 °С — около 1 мин

Рис. 2.6. Продукты распада аустенита: а –перлит; б – сорбит; в – тростит; г- мартенсит; д – бейнит нижний; бейнит верхний

При охлаждении стали до 550 °С (точки начала и конца распада a2 и b2) аустенит превращается в троостит — смесь феррита и цементита (рис. 2.6, в), которая отличается от перлита и сорбита высокой степенью дисперсности составляющих и обладает повышенной твердостью 40—45 HRC, прочностью и умеренной вязкостью и пластичностью.

Ниже температуры 550° С происходит образование структуры бейнита.

Бейнит — структура стали, состоящая из смеси пересыщенного углеродом феррита и карбидов (цементита).

Различают верхний бейнит, образующийся при 500—350 °С (перистого строения) (рис. 2.6, д), и нижний бейнит, образующийся при 350—250 °С (пластинчатого, игольчатого строения) (рис. 2.6, е). Верхний бейнит углеродистой стали имеет пониженную прочность и невысокие пластичность и вязкость, твердость 43—46 HRC. Нижний бейнит имеет более высокую прочность, пластичность и вязкость, твердость 52—55 HRC.

Если на диаграмму изотермического распада переохлажденного аустенита нанести кривые охлаждения V1, V2, V3, V4,V5, V6,Vкр, V7,то можно проследить превращение аустенита при непрерывном охлаждении (рис. 2.7).

– Конец работы –

Эта тема принадлежит разделу:

Неметаллические материалы

Материаловедение включает два больших раздела... металлы и сплавы... неметаллические материалы...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Превращения в стали при нагреве

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов