рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Образование

- /

- Деформируемые сплавы алюминия [ГОСТ 4784 - 90].

Реферат Курсовая Конспект

Деформируемые сплавы алюминия [ГОСТ 4784 - 90].

Деформируемые сплавы алюминия [ГОСТ 4784 - 90]. - раздел Образование, Неметаллические материалы Деформируемые Сплавы Cодержат Меньше, Чем Литейные, Легирующих Элементов, Нах...

Деформируемые сплавы cодержат меньше, чем литейные, легирующих элементов, находящихся в твердом растворе. Деформируемые алюминиевые сплавы по объему производства составляют около 80 %, поскольку они имеют большее применение. Например, в самолетах деформируемые сплавы составляют более 60…70 % массы планера, а литейные – 3…5 %.

В зависимости от назначения деформируемые сплавы алюминия разделяются на сплавы высокой, средней и пониженной прочности, жаропрочные, криогенные, ковочные, заклепочные, свариваемые, со специальными свойствами, декоративные.

Деформируемые сплавы делятся на упрочняемые и не упрочняемые термической обработкой.

К термически не упрочняемым сплавам относятся сплавы алюминия с марганцем (Аl - Мn) – cплавы типа АМц и с магнием (Аl - Мg) — магналии (АМг2, АМгЗ, АМг6 и др.). Сплавы эти обладают средней прочностью, хорошей пластичностью и свариваемостью, а также высокой коррозионной стойкостью. Эти сплавы могут упрочняться нагартовкой, т. е. пластическим деформированием.

Они применяются в судо- и авиастроении, в производстве сварных емкостей, холодильников и т. д.

Механические свойства сплавов АМц следующие: σв= 130 МПа (в отожженном состоянии) и 220 МПа (в нагартованном); δ= 23 и 5% соответственно.

Сплав Амг6 в отожженном состоянии имеет σв= 340 МПа, δ= 18 %, а в нагартованном—σв= 400 МПа, δ = 10%.

К термически упрочняемым относят следующие алюминиевые сплавы:

¾ на основе системы А1—Сu—Мg (дуралюмины Д1, Д16 и др.; σв = 410...540 МПа, δ= 11...15 %);

¾ на основе А1—Сu—Мg—Si; (авиали типа АВ;σв= 220 МПа, δ= 22 %);

¾ на основе А1—Сu—Мg—Zn - (высокопрочные сплавы В95, В96; σв= 550...700 МПа, δ= 7...8 %);

¾ на основе А1—Мg—Ni—Si - (жаропрочные сплавы АК4-1, Д20; (σв= 430 МПа, δ= 12 %);

¾ на основе А1—Сu—Мg—Мn (ковочные сплавы АК-6,

АК-8; σв= 480 МПа, δ = 10 %) и др.

Наибольшую известность получили дуралюмины.

Они представляет собой сплав алюминия с медью (до 5 %), марганцем (до 1,8 %) и магнием (до 0,9 %). Маркируется буквой Д и цифрой, показывающей порядковый номер (Д1, Д16 и др.). Термическая обработка дуралюминов заключается в закалке при температуре 500°С с охлаждением в воде и последующим естественным или искусственным старением.

В результате такой обработки прочность повышается в два раза (с 200…240 МПа до 450…500 МПа), а пластичность практически не меняется. Достоинством дюралюминия является высокая удельная прочность (отношение предела прочности к плотности), что особенно важно в самолетостроении, Дюралюминий выпускается в виде листов и прутков.

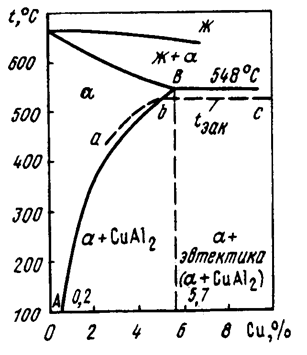

Для рассмотрения превращений в алюминиевых сплавах и происходящих структурных изменений следует обратиться к диаграмме состояния системы алюминии — медь (рис. 6.3).

Как видно из рисунка, максимальная растворимость меди в алюминии в твердом состоянии составляет 5,7 % при температуре 548 °С. С понижением температуры растворимость уменьшается и при комнатной температуре становится равной 0,2...0,5 %. Это указывает на то, что сплавы, ограниченные линией АВ, могут термически обрабатываться и упрочняться. Упрочнение происходит за счет распада термодинамически неустойчивого перенасыщенного α-твердого раствора меди в алюминии. Путем диффузии внутри зерен α-твердого раствора образуются упрочненные участки, обогащенные медью (зоны Гинье—Престона).

|

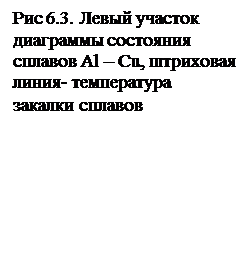

Кроме того, в сплаве возникают дисперсные частицы избыточной упрочняющей фазы СuА12. Этот процесс называют старением. На рис. 6.4 представлены микроструктуры дуралюмина Д16 в разных состояниях.

Рис.6.4. Микроструктура дуралюминия Д16 (х300): а – литой сплав

(α -раствор, CuAl2, Al2MgCu-фаза S); б – деформируемый сплав после закалки (пересыщенный α -раствор); в – сплав после закалки и старения

Различают старение искусственное (выдержка при определен-ной температуре в течение нескольких часов) и естественное (выдержка в течение нескольких суток при комнатной температуре).

В последнее время получили распространение гранулированные и порошковые алюминиевые сплавы. Гранулирование производится распылением расплава; при этом получаются частицы сферической или овальной формы—гранулы. Скорость охлаждения зависит от толщины частиц, которая может меняться от десятых долей до сотен микрометров. Достигнуты скорости охлаждения 105…108 С/с. В гранулируемых алюминиевых сплавах повышаются как -, так и физические свойства. Гранулы брикетируют, а затем подвергают пластическому деформированию.

Методами порошковой металлургии изготавливают спеченные алюминиевые порошки (САП) и спеченные алюминиевые сплавы (САС). Первые состоят из порошка алюминия и дисперсных частиц Аl2О3, которые повышают прочность сплава и снижают его пластичность. Сплавы обладают высокой жаропрочностью до 500 °С. Содержание Аl2О3 в САПах колеблется от 6 до 22 %.

Спеченные алюминиевые сплавы (САС-1, САС-2 и др.) относятся к сплавам системы А1—Si—Ni. Используются они в основном в приборостроении как материалы с низким коэффициентом линейного расширения. САСы в врвде порошков получают пульверизацией жидких сплавов при высоких скоростях охлаждения. В структуре САС содержатся мелкие включения кремния и интерметаллиды. Механические свойства этих сплавов определяются формой и размерами частиц (σв= 230... ...400 МПа, δ= 0,5...4 %).

Высокопрочные сплавы алюминия содержат кроме меди и магния дополнительно цинк (до 10 % ). Эти сплавы маркируются буквой В (В95, В96). Подвергаются термообработке, аналогичной термообработке дюралюминия, но старение используется только искусственное, заключающимся в выдержке при температуре 120…140 °С в течение 16…24 ч. В результате предел прочности доходит до 600…700 МПа.

Ковочные сплавы алюминия предназначены для производства деталей ковкой и штамповкой. Маркируются буквами АК и числом, показывающим порядковый номер. По химическому составу близки к дюралюминию (сплав АК1 совпадает по составу с Д1), иногда отличаясь более высоким содержанием кремния (АК6, АК8). Подвергаются аналогичной термообработке.

Малая плотность и высокая удельная прочность обусловили широкое применение алюминиевых сплавов в самолетостроении. Они составляют до 75 % массы пассажирских самолетов. Из дюралюминия изготовляются обшивки, каркасы, из высокопрочных сплавов — тяжелонагруженные детали, из ковочных — кованые и штампованные детали (например, лопасти винта).

4/2

– Конец работы –

Эта тема принадлежит разделу:

Неметаллические материалы

Материаловедение включает два больших раздела... металлы и сплавы... неметаллические материалы...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Деформируемые сплавы алюминия [ГОСТ 4784 - 90].

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов