рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Механика

- /

- Простые трубопроводы

Реферат Курсовая Конспект

Простые трубопроводы

Простые трубопроводы - раздел Механика, МЕХАНИКА ЖИДКОСТЕЙ, ГАЗОВ Методика Расчета Гидравлического Сопротивления Базируется На Установленных Р...

Методика расчета гидравлического сопротивления базируется на установленных ранее фактах: энергия движущейся среды расходуется на компенсацию потерь энергии на трение, местные сопротивления и на преодоление действия геометрического давления. В простом трубопроводе все источники потерь расположены последовательно, поэтому общее гидравлическое сопротивление такого трубопровода может быть представлено их алгебраической суммой, т. е.

ΔРΣ = ΣΔРтр + ΣΔРм.с. ± ΣΔРгеом. (4.31)

При решении первой задачи все параметры трубопровода известны; задан и расход среды. В связи с этим известными являются и скорости, по которым рассчитываются числа Рейнольдса, коэффициенты трения, коэффициенты сопротивлений, если они зависят от скорости, и по формуле находится сумма всех сопротивлений, определяющая требуемый перепад давлений.

Вторая задача, как правило, не имеет однозначного решения, так как коэффициенты ξ и λ являются функциями числа Рейнольдса, а оно, в свою очередь, определяется расходом среды. Поэтому обычно используют метод последовательных приближений.

Третья задача в общем случае также однозначно не решается, так как в одном уравнении неизвестными являются все диаметры участков трубопровода. Если же участок один и имеет длину L, то требуется численное решение.

4.3.2. Сложные трубопроводы

В условиях производства приходится сталкиваться с большим разнообразием типов сложных трубопроводов. Однако почти все из них можно свести к сочетанию в тех или иных пропорциях трех типов сетей: параллельного соединения, кольцевого трубопровода и простой разветвленной сети.

Параллельное соединение– это такая система, когда трубопровод в одной точке (например, А) разветвляется на n участков длиной Ln и диаметром Dn каждый, которые затем в другой точке (B), снова сливаются в один канал (рис.4.9 а). В общем случае диаметры трубопровода до разветвления и после слияния могут быть различными.

а б

Рис.4.9. Схема параллельного (а) и кольцевого (б) соединения трубопроводов

Характерной особенностью параллельного соединения трубопроводов является то, что все ветви его начинаются в одном и том же сечении А, при давлении РА, и заканчиваются в сечении В, при давлении Рв. Поэтому потери энергии на каждой параллельной ветви одинаковы. В силу этого, а также в предположении горизонтального расположения трубопровода, что позволяет пренебречь SDРгеом, можно записать для первой ветви

. (4.32)

. (4.32)

Обозначая выражение в фигурных скобках через B1, получим для первой ветви и других:

DP1 = B1 × Q12; DP2 = B2 × Q22; …… DPn = Bn × Qn2. (4.33)

Поскольку левые части всех этих соотношений одинаковы, то все неизвестные расходы Q, можно выразить через расход первой ветви, тогда:

. (4.34)

. (4.34)

. (4.35)

. (4.35)

Определив расход Q1, нетрудно найти и расходы по другим ветвям, используя формулы. Потери энергии при этом рассчитываются по уравнению. Поскольку при вычислениях Bi, расходы Qi, еще неизвестны, то неизбежен метод итераций (последовательных приближений).

Коэффициенты Bi имеют определенный физический смысл. Действительно, любой канал можно заменить отверстием с площадью Si, которое при протекании того же количества газа оказывает эквивалентное гидравлическое сопротивление. Таким образом, коэффициент Bi определяет площадь отверстия, которое названо эквивалентным. Используя представление об эквивалентном отверстии, можно сформулировать правило, согласно которому в системе параллельных каналов расходы распределяются прямо пропорционально площадям эквивалентных отверстий.

Кольцевые трубопроводы, наиболее типичны для шахтных печей с фурменным вводом дутья (например, доменных). Основной расчетной задачей является определение давления Р в условиях, когда заданы значения расхода в точках отбора (узловые расходы) Q1, Q2, ..., Qn, длины отдельных участков и диаметры всех труб.

Наиболее ясными становятся особенности метода расчета кольцевого трубопровода, если рассмотреть простейший случай наличия двух узловых расходов: Q1 (в точке 1) и Q2 (в точке 2) (рис.4.9 б).

Определение давления в начальном сечении трубопровода затруднено тем, что неизвестны потери энергии, т.е. неизвестен путь, который проходит каждая часть общего потока, и в каком отношении эти части находятся. В связи с этим, первым шагом методики расчета гидравлического сопротивления кольцевого трубопровода является определение точки схода, т.е. той точки, в которой сходятся части общего потока Q, первоначально разветвляющиеся в точке А.

Предположим, (см. рис. 4.9 б), что такой точкой является точка 2. В этом случае на участке А -1 расход составит (Q1 + q), на участке А-2 – (Q2 – q) и на участке 1-2 – q. Потери энергии от магистральной узловой точки А до точки схода одинаковы по обоим направлениям «кольца».

DРSА-2 = DРSА-1 + DРS1-2 (4.36)

В этом уравнении действием геометрического давления пренебрегли, так как трубопроводы такого рода обычно располагаются горизонтально. Поскольку второе слагаемое правой части положительно, то указанное соотношение эквивалентно неравенству

, (4.37)

, (4.37)

и тем более

. (4.38)

. (4.38)

Как уже указывалось ранее, расходы Qi и параметры трубопроводов заданы, поэтому коэффициент Ki, легко определяется. Следовательно, оценка справедливости неравенства не представляет труда. Если это неравенство верно, то точкой схода является точка 2; в противном случае точкой схода является точка 1. После того, как решен вопрос о точке схода, искомое начальное давление определяется путем вычисления потерь энергии на более коротком пути. В условиях нашего примера DРS = DРSОА2. Следует иметь в виду, что для расчета этой величины необходимо знать расход на участке (1-2) q. Величина q находится из выражения (4.37) или аналогичного ему.

В условиях металлургического производства число фурм шахтных печей (узловых расходов) колеблется от 4 до 24. Естественно, расчет в этом случае существенно усложняется. Однако принципиально методика не изменяется. И здесь первым этапом расчета является установление точки схода.

Простая разветвленная сетьвесьма часто встречается в металлургических цехах как элемент конструкционной схемы нагревательных печей. Это могут быть, например, газо- и воздуховоды, служащие для подвода газа и воздуха к системе горелок печи, или, напротив, система боровов и дымовых каналов, обеспечивающая отвод продуктов сгорания от нескольких нагревательных печей к одной дымовой трубе.

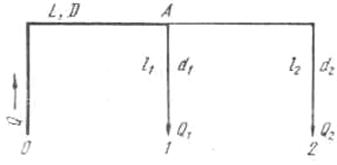

Основными задачами здесь можно считать определение концевых расходов Qi при заданном давлении в начальном сечении или определение давления при заданных концевых расходах Qi. Очень часто приходится решать и третью задачу отыскание диаметров участка сети Di, когда все прочие параметры заданы (рис. 4.10).

Рис.4.10. Схема простой разветвленной сети.

5. ИСТЕЧЕНИЕ ЖИДКОСТЕЙ И ГАЗОВ

Законы истечения жидкостей и газов из отверстий, насадок и сопел имеют большое практическое значение, поскольку они применяются при решении многих технических задач. Например, при измерении расхода проходящей жидкости, при расчете и создании сильной, дальнобойной струи, при расчете распространения струи в массе жидкости, обеспечении быстрого опорожнения резервуаров и т.п.

Для практики наибольший интерес представляет задача о связи между давлением (напором) в каком-либо резервуаре и расходом (или скоростью) струи, вытекающей из отверстия в стенке или в дне резервуара.

5.1. Истечение жидкости из отверстий

Рассмотрим вначале истечение жидкости из круглого отверстия диаметром do в вертикальной тонкой стенке сосуда (рис. 5.1). Стенку можно считать тонкой, если ее толщина δ < 0,2× do. Давление в сосуде полагаем постоянным (движение установившееся) и равным Р1. Истечение происходит в атмосферу, т.е. наружное давление Ро; площадь отверстия So, площадь сечения сосуда S1.

|

|

|

|

|

Рис. 5.1. Истечение жидкости из отверстия в тонкой стенке

Сжатие струи при истечении. Как показывают опыты, струя жидкости при выходе из отверстия сжимается и на некотором расстоянии от последнего (примерно равном 0,5 диаметра струи) приобретает наименьшую площадь сечения.

Причиной, вызывающей сжатие струи, является инерционность частиц, приближающихся к отверстию резервуара по радиальным направлениям (особенно вдоль стенок резервуара). Эти частицы, стремясь по инерции сохранить направление своего движения, огибают край отверстия и образуют поверхность струи на участке сжатия. За сжатым сечением струя практически не расширяется, а при больших скоростях истечения может распадаться на капли.

Коэффициент сжатия струи

,(5.1)

,(5.1)

зависит от отношения  ,(5.2)

,(5.2)

где n – называется степенью сжатия.

Если площадь сечения отверстия Sо мала по сравнению с площадью сечения сосуда S1 (малое отверстие), то происходит так называемое совершенное сжатие.  .(5.3)

.(5.3)

Это формула Кирхгофа. Совершенное сжатие наблюдается практически при n < 0,1.

Скорость истечения. Для определения скорости истечения используется уравнение Бернулли (3.11) для сечений 1-1 и 2-2, причем сечение 2-2 проведем через наиболее сжатый участок струи

, (5.4)

, (5.4)

где Z1, Z2 – расстояние от произвольной плоскости сравнения до осей сечений 1-1 и 2-2.

Давление в сжатом сечении струи Р можно принять равным атмосферному, т.е. Ро, так как истечение происходит в атмосферу. Потери напора между сечениями 1-1 и 2-2 определяются формулой Вейсбаха

,(5.5)

,(5.5)

где xо - коэффициент сопротивления отверстия; u – скорость истечения струи, м/с.

Совместно решая эти уравнения относительно скорости истечения (u) получим

,(5.6)

,(5.6)

при истечении из малых отверстий скоростью движения жидкости в сосуде можно пренебречь, следовательно получим

.(5.7)

.(5.7)

5.2. Истечение жидкости через насадки

Насадками называют трубы длиной более трех диаметров отверстия, через которые вытекает жидкость.

Схемы истечения жидкости через насадки показаны на рис. 5.2.

|

|

| |||||||

|

| ||||||||

|

Рис. 5.2. Основные виды насадок:

а, б - цилиндрические насадки с острыми краями; в, г - конические насадки

д - цилиндрическая насадка с закругленными краями.

При движении несжимаемой жидкости в насадках возникает вихревая зона в которой создается разряжение. Эта зона находится на входе в насадку. Для расчета параметров истечения из насадок используются уравнения: для скорости истечения (5.6) и (5.7). Расход жидкости, выходящей из отверстия рассчитывается по формуле

,(5.8)

,(5.8)

где m = φ × ε - коэффициент расхода отверстия (φ - коэффициент скорости, ε - коэффициент сжатия струи); h = (Р1 - Ро) / ρg - высота уровня жидкости в сосуде над центром отверстия (при диаметре отверстия d << h).

Коэффициенты m, φ, ε называются коэффициентами истечения.

Величины коэффициентов истечения не вязких жидкостей (при Re > 100000) не зависят от числа Рейнольдса. При истечении из отверстий и насадок жидкостей повышенной вязкости число Re < 100000 и все коэффициенты истечения зависят от этого числа

,(5.9)

,(5.9)

где η коэффициент динамической вязкости.

.(5.10)

.(5.10)

Значения коэффициентов истечения не вязких жидкостей приведены в табл. 5.1. Зависимость коэффициентов истечения жидкости с повышенной вязкостью от числа Рейнольдса представлена на графике (рис. 5.3).

Таблица 5.1.

При истечении жидкости с большими числами Рейнольдса

значения коэффициентов приведены в таблице

| Вид насадки | ε = Sсж / So | φ | μ | x | |

| Внешний цилиндрический (а) | 0,82 | 0,82 | 0,5 | ||

| Внутренний цилиндрический (б) | 0,81 | 0,81 | 0,53 | ||

| Коноидальный (д) | 0,96 | 0,96-0,99 | 0,09- 0,02 | ||

| Конический сходящийся (в) | 0,98 | 0,96 | 0,94 | 0,09 | |

| Конический расходящийся (г) | 0,45-0,5 | 0,45-0,5 | 3,94-3,00 | ||

| Рис. 5.3. Зависимость коэффициентов истечения из отверстия в тонкой стенке от числа Рейнольдса (график Альтшуля) | ||||

5.3. Истечение жидкости при переменном уровне

Значительный интерес представляет истечение жидкости при переменном уровне. Подобные задачи встречаются при вытекании жидкости из баков, бассейнов, резервуаров. Обычно требуется определить время, необходимое для наполнения или опорожнения той или иной емкости.

В данных расчетах значения коэффициентов x, ε, φ принимаются такими же, как и при истечении из малых отверстий.

5.4. Формулы для гидравлического расчета открытых русел

При гидравлическом расчете открытых русел необходимо учитывать их особенности: 1) открытые русла имеют более сложную форму сечения, чем трубы; 2) наличие свободной поверхности создает возможность для проявления сил тяжести и поверхностного натяжения, которые не оказывают влияния при напорном течении в трубах.

Основная задача, интересующая инженера при расчете открытых русел (безнапорных труб и каналов), состоит в определении средней скорости течения и проходящего расхода.

Выражение для средней скорости имеет следующий вид

,(5.11)

,(5.11)

или  ,(5.12)

,(5.12)

где u - средняя скорость течения; l - коэффициент трения русла, R – его гидравлический радиус; hтр - потери на трение в русле, L - длина русла, i - пьезометрический уклон, равный в рассматриваемом случае равномерного движения гидравлическому уклону, С - коэффициент Шези, определяемым выражением

.(5.13)

.(5.13)

Этот коэффициент зависит от тех же факторов, что и коэффициент трения λ (глава 4 - от числа Рейнольдса, относительной шероховатости) и может, вообще говоря, быть найден пересчетом формул для λ. Наиболее простой и распространенной формулой для определения коэффициента Шези является формула Маннинга

,(5.14)

,(5.14)

где R - гидравлический радиус, м; D - коэффициент шероховатости поверхности русла, значения которого приводятся в справочниках.

5.5. Истечение несжимаемого газа

Истечение газов происходит при работе горелок, форсунок, при выбивании газов через отверстия в стенках печей и во многих других случаях.

Истечение газов существенно отличается от истечения жидкости. При истечении жидкости протекает простой процесс реализации запаса потенциальной энергии в кинетическую энергию потока; температура и плотность жидкости не изменяются. При истечении газов происходит одновременная реализация запаса потенциальной энергии и части внутренней энергии в кинетическую энергию, в результате чего температура и плотность газа могут претерпевать существенные изменения. Однако, если истечение газов происходит под действием очень малой разности давлений, то плотность газов изменяется весьма незначительно, так что этим изменением плотности можно пренебречь. Такой газ условно называют несжимаемым.

Рассмотрим примеры различных схем истечения несжимаемого газа через сопло (рис. 5.4).

|

S3 = S2 S1 = ∞ S1 = S3

Рис. 5.4. Схемы истечения несжимаемого газа:

1 и 2 – при сужении канала; 3 – при расширении канала

Потери давления при истечении несжимаемого газа рассчитываются по формуле  ,(5.15)

,(5.15)

где x - коэффициент гидравлического сопротивления; u – скорость истечения, м/с; g - ускорение свободного падения, м/с2.

Коэффициент гидравлического сопротивления для разных схем истечения рассчитывается: для схемы 1 (рис. 5.4) по формуле x = (S2 / S1 - 1)2; для второй схемы - x = [S2 / (0,611 × S3) – 1]2 ; для третей схемы x = 0,5 × (1 - S2/S1)0,75,

где S1 - площадь сечения исходного канала, м2; S2 - площадь сечения конечного канала, м2; S3 - площадь сечения отверстия, м2.

Рассмотрим более подробно первую схему истечения (рис. 5.4), выполненную с разными переходами из широкого канала в узкий (рис. 5.5).

При истечении газа через сопло с острыми кромками на входе (рис. 5.5 а) процесс сужения и расширения струи происходит внутри сопла. В результате между стенками сопла и ядром потока образуется вихревая зона. В этом случае

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 5.5. Схемы истечения несжимаемого газа через сопло с острыми кромками на входе (а); в сопле (б); при скруглении перехода из широкого канала

в сопло (в); при переходе к соплу в виде плавного конфузора (г).

потери давления складываются из потерь давления в сопле на образование вихревой зоны и потерь на трение, а коэффициент расхода определяется из уравнения

,(5.16)

,(5.16)

где x - коэффициент гидравлического сопротивления равен 0,5 (для схемы рис.5.5 а) и m = 0,817. В общем случае x зависит от конфигурации местного сопротивления и числа Рейнольдса. Для турбулентного движения принимается, что x зависит только от конфигурации местного сопротивления (см. раздел 4).

Потери статического давления в сопле могут быть значительно меньше, если вход в сопло выполнить под углом j о (рис.5.5 б). При угле j от 0 до 50о коэффициент расхода m может изменяться от 0,817 до 0,95.

При скруглении перехода из широкого канала в сопло (рис.5.5 в) потери давления в сопле могут быть значительно уменьшены и коэффициент расхода близок к единице (0,98).

Если переход к соплу оформить в виде плавного конфузора, сужающегося по форме струи (рис.5.5 г), то потерями давления при истечении вообще можно пренебречь, предположив m = 1.

Относительная скорость истечения газа определяется из уравнения

.(5.17)

.(5.17)

Объемный расход истекающей среды Qc, м3/с, равен произведению скорости истечения (u) на площадь самого узкого поперечного сечения струи (Smin)

Qc = u × Smin.(5.18)

Массовый расход истекающей среды M, кг/с, равен произведению объемного расхода (Qc) на плотность газа (r)

М = Qc × r.(5.19)

5.6. Истечение газа под высоким давлением

На рис. 5.6. показаны два сопла, с помощью которых организуется истечение газов под высоким давлением, первое сопло называют простым коническим, второе - фигурным.

| |||

| |||

Реализация избытка энергии сжатия в кинетическую энергию при помощи сопла происходит на коротком участке пути и при наличии достаточно больших скоростей движения газа совершается за очень короткое время. Если скорость течения газа меньше скорости звука, то течение называют дозвуковым. Режим, при котором скорость частиц равна скорости звука в той же точке называется критическим, а скорость при этом режиме - критической скоростью uкр. Отношение скорости газа в данной точке потоке к критической скорости называется критерием скорости движения газа и обозначается l = u / uкр.

Если скорость движения газа больше скорости распространения звука, то такой режим называют сверхзвуковым.

Рассмотрим наиболее общий случай - истечение газа через фигурное сопло, схема которого показана на рис.5.2 б. Газовый поток при переходе от начального сечения I-I к минимальному сечению II-II плавно сужается, после чего на пути от минимального сечения II-II к сечению III-III он подвергается плавному расширению. Таким образом, в этом сопле можно выделить две части: сужение - конфузор и расширение - диффузор. Если профиль такого сопла позволяет получить сверхзвуковые скорости истечения газа, то оно называется соплом Лаваля.

5.7. Движение жидкости сквозь пористые среды

(ламинарная фильтрация)

Под действием перепада давлений жидкость может двигаться не только в трубах и каналах, но и сквозь пористые материалы, т.е. передвигаться по каналам-капиллярам между отдельными частицами материала (через его поры). Такое движение жидкости в пористых средах называют фильтрацией.

Фильтрующий расход зависит как от свойств жидкости, так и от структуры материала (размеров пор, их формы и пр.). Вследствие изменений сечения капилляров, неоднородности пор и неравномерности их распределения в материале скорости движения отдельных струекжидкости могут значительно различаться. Для описания фильтрации принято пользоваться понятием «идеального материала», т.е. такого материала, сечения капиллярных каналов которого принимаются цилиндрическими, а сами каналы параллельными между собой. Учитывая, что фильтрация большей частью происходит при ламинарном режиме, из формулы (3.15), имея в виду, что i = hтp / l, и обозначая DРтр = r × g × hтр, получим выражение для скорости течения в капилляре

,(5.20)

,(5.20)

где r - радиус поровой трубки; DPтр - потери давления по длине l поровой трубки. Обозначая r2 / 8 = k0, получим

. (5.21)

. (5.21)

Скорость ламинарной фильтрации (и) в идеальном материале можно связать со скоростью течения в поровом канале uo выражением

, (5.22)

, (5.22)

где m - пористость материала, т.е. отношение суммы объемов пор ко всему объему материала; k = m × ko - коэффициент, имеющий размерность площади и называемый проницаемостью.

Выражение (5.22) можно представить также в форме закона фильтрации Дарси

, (5.23)

, (5.23)

где K = r × g × k / h - коэффициент фильтрации, имеющий размерность скорости; i = hтр / l - потери напора на единицу длины (гидравлический уклон).

Коэффициент фильтрации характеризует фильтрационную способность материала и свойства протекающей в нем жидкости.

Расход жидкости Q, протекающей через площадь фильтрации S, определяется формулами:

Q = u × S = K × S × i или . (5.24)

. (5.24)

При движении жидкости с высокими скоростями в крупнозернистых материалах ламинарное течение в порах переходит в турбулентное.

Одним из примеров фильтрации является так называемая инфильтрация воздуха через ограждающие строительные конструкции. Разность давлений по обе стороны ограждающей конструкции определяется гравитационным давлением, являющимся следствием, какразности температур, так и ветрового давления на сооружение. Способность ограждений фильтровать воздух называют воздухопроницаемостью.

Расход воздуха, проникающего через ограждающие конструкции, обычно определяют по формуле Q = cк × DPтр × S , (5.25)

где ск - коэффициент воздухопроницаемости конструкции, S - площадь фильтрации.

Из сравнения выражений (5.24) и (5.25) следует, что

, (5.26)

, (5.26)

где l - толщина ограждения.

Таким образом, коэффициент воздухопроницаемости ограждений зависит не только от фильтрационной способности материала и свойств воздуха, но также и от толщины ограждения.

5.8. Режимы движения двухфазных потоков в трубопроводах

(основы расчета пневмотранспорта)

К двухфазным (взвесенесущим) потокам относятся гидросмеси (смесь размельченных материалов с жидкостью) и аэросмеси (смесь размельченных материалов с газом или воздухом). Если твердый компонент подвергнут очень тонкому измельчению (d < 0,001 мм), то смеси являются структурированными, т.е. относятся к числу аномальных (неньютоновских) жидкостей.

К одним из важнейших характеристик двухфазных потоков относятся объемная концентрация (см. раздел.1) и расходная концентрация (х), т.е. отношение весового расхода дискретного компонента к весовому расходу смеси

, (5.27)

, (5.27)

где G1, G2 и G - весовые расходы непрерывной, дискретной фаз и смеси.

Формула, связывающая объемную и расходную концентрации двухфазного потока, имеет вид

(5.28)

(5.28)

где u1 и u2, r1 и r2 - соответственно скорости и плотности движения дискретной (индекс 2) и непрерывной (индекс 1) фазы.

Расчет трубопроводов при движении в них двухфазных жидкостей (взвесенесущие потоки - пневмотранспорт и гидротранспорт, газожидкостные потоки) обладают специфическими особенностями. Основным вопросом, интересующим инженера, является определение необходимой скорости транспортирования и потерь давления.

Для расчета скоростей транспортирования двухфазных потоков рассмотрим их движение по вертикальным и горизонтальным трубопроводам.

Для перемещения частиц по вертикальным трубопроводам необходимо рассчитать скорость витания. Скорость витания - это постоянная скорость восходящего потока жидкости (газа), при которой твердые частицы статистически остаются на одном уровне, т.е. находятся во взвешенном состоянии.

Скорость витания частицы определяется по формуле

(5.29)

(5.29)

где uВ - скорость витания, м/с; d – средняя крупность частицы, м; сх – коэффициент лобового сопротивления,; rтв – плотность частиц, кг/м3; rжд – плотность жидкой (газовой) фазы, кг/м3.

Коэффициент лобового сопротивления определяется по формуле

. (5.30)

. (5.30)

Расчетная скорость потока жидкости (газа) при движении твердых частиц в вертикальных трубах должна быть больше скорости витания частиц в 1,5-2 раза, в зависимости от весовой концентрации дискретной фазы.

Более сложный характер имеет движение частиц в горизонтальной трубе. Для эффективного транспортирования взвешенных веществ необходимо, чтобы скорость потока превышала так называемую критическую скорость uкр, т.е. минимальную скорость потока, при которой твердые частицы движутся в жидкости (газе) без осаждения. При скоростях меньших критической, начинается осаждение твердого материала.

Можно выделить четыре основных режима перемещения порошка: взвешенный пневмотранспорт; пневмотранспорт с осаждением частиц на дно трубы в виде дюн и лент; пневмотранспорт с образованием у дна трубы неподвижного подстилающего слоя различной высоты и режим движения пробками [98]:

1. Режим взвешенного пневмотранспорта обеспечивается при скорости технологического газа uг ³ uкр более (примем uкр = 19 м/с). Для этого режима характерно более или менее равномерное распределение частиц материала по сечению трубы, почти полное отсутствие пульсаций статического давления и линейный закон распределения по длине транспортируемого участка.

2. Переходный режим от пневмотранспорта во взвешенном состоянии к образованию у дна трубы подвижного подстилающего слоя. Материал при этом режиме перемещается в виде лент и наподобие дюн. Переходная область включает в себя и наиболее экономичные режимы пневмотранспорта. Область существования переходных режимов сужается с увеличением расхода материала. Диапазон существования переходных режимов довольно значителен (uг = 13-19 м/с).

3. Режим с образованием у дна трубы неподвижного подстилающего слоя различной высоты довольно устойчив и характерен тем, что очередное сокращение расхода газа приводит к уменьшению живого сечения трубы до величины, обеспечивающей получение в новом свободном сечении  необходимых пневмотранспортных скоростей. Пневмотранспорт по третьему режиму напоминает условия равновесия насыщенных паров с жидкостью: то что не может вобрать в себя пар (поток) при изменении внешних условий, выпадает в осадок (на дно трубы). Для режима 3 характерно резкое увеличение потерь давления на единицу длины в связи с тем, что между движущимся потоком и неподвижным слоем материала имеется постоянный обмен частиц. Диапазон режима с образованием неподвижного подстилающего слоя характерен при скорости газа uг = 3–15 м/с.

необходимых пневмотранспортных скоростей. Пневмотранспорт по третьему режиму напоминает условия равновесия насыщенных паров с жидкостью: то что не может вобрать в себя пар (поток) при изменении внешних условий, выпадает в осадок (на дно трубы). Для режима 3 характерно резкое увеличение потерь давления на единицу длины в связи с тем, что между движущимся потоком и неподвижным слоем материала имеется постоянный обмен частиц. Диапазон режима с образованием неподвижного подстилающего слоя характерен при скорости газа uг = 3–15 м/с.

4. При скорости газового потока uг = 2-3 м/с режим движения с образованием неподвижного подстилающего слоя переходит в режим движения пробками. Полное перекрытие сечения трубы с образованием пробки происходит в первую очередь на начальном участке. При пневмотранспорте происходит сначала резкое возрастание давления воздуха на входе в магистраль, а затем при прорыве пробки давление резко сбрасывается. Прорыв пробки сопровождается полной или частичной очисткой трубы от неподвижного слоя материала.

Существующие режимы движения двухфазных потоков представлены на рис. 5.7.

|

Рис.

5.7. Режимы движения двухфазных потоков:

1 - взвешенный пневмотранспорт; 2 - пневмотранспорт с осаждением частиц на дно трубы в виде дюн и лент; 3 - пневмотранспорт с образованием у дна трубы неподвижного подстилающего слоя различной высоты; 4 - режим движения пробками

Критическая скорость зависит от скорости витания, количества транспортируемого материала, его плотности и концентрации. Для пневмотранспорта она может быть найдена по формуле

, (5.31)

, (5.31)

где  – опытные коэффициенты, равные соответственно 0,3 и 0,0036; D – диаметр транспортирующего трубопровода;

– опытные коэффициенты, равные соответственно 0,3 и 0,0036; D – диаметр транспортирующего трубопровода;  – коэффициент сопротивления, трения чистого газа; uвит – скорость витания частиц; m – концентрация твердых материалов в газе-носителе, кг/кг.

– коэффициент сопротивления, трения чистого газа; uвит – скорость витания частиц; m – концентрация твердых материалов в газе-носителе, кг/кг.

Потери давления во взвесенесущем потоке можно найти по формуле Дарси-Вейсбаха

, (5.32)

, (5.32)

где lВЗВ - коэффициент трения при движении взвесенесущего потока, как правило, превосходит коэффициент трения для однофазной жидкости l (глава 4), L – длина трубопровода, м; D – его внутренний диаметр, м; r - средняя плотность потока, кг/м3; u – средняя скорость потока, м/с.

Для данного случая коэффициент трения можно рассчитать по формуле

, (5.33)

, (5.33)

где D - коэффициент шероховатости, (D / D) - относительная шероховатость трубопровода. Коэффициент шероховатости определяется с помощью таблиц (например, для труб из цветных металлов D = 0-0,002 мм; для новых стальных бесшовных труб D = 0,01-0,02 мм; для новых сварных стальных труб D = 0,03- 0,1 мм и т.д.).

6. Осаждение (всплывание) твердых частиц

в жидкости

6.1. Сопротивление при обтекании твердого тела

В общем случае при обтекании твердого тела потоком жидкости (газа) или при движении частицы в жидкости (газе) сопротивление представляет собой сумму сопротивления трения и сопротивления давления (часто это сопротивление называют лобовым сопротивлением). Лобовое сопротивление определяется по уравнению, структура которого предложена Ньютоном

, (6.1)

, (6.1)

где Cx - коэффициент лобового сопротивления; S - площадь сечения обтекаемого тела, м2; ρ1 - плотность жидкости или газа, кг/м3; u∞ - скорость невозмущенного потока, м/с.

Коэффициент лобового сопротивления Сх зависит от числа Re. При Re £ 105 зависимость представлена на рис. 6.1.

Для сферических частиц крупностью меньше 1 мм, Сх = 24 / Re; S = p × d2 / 4. Решение получено в следующем виде

, (6.2)

, (6.2)

где n - коэффициент кинематической вязкости, м2/с; d - диаметр частицы.

– Конец работы –

Эта тема принадлежит разделу:

МЕХАНИКА ЖИДКОСТЕЙ, ГАЗОВ

высшего профессионального образования... Уральский федеральный университет имени первого... Президента России Б Н Ельцина...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Простые трубопроводы

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов