рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Высокие технологии

- /

- Физико-механические и физико-химические аспекты процесса резания

Реферат Курсовая Конспект

Физико-механические и физико-химические аспекты процесса резания

Физико-механические и физико-химические аспекты процесса резания - раздел Высокие технологии, Технологическое оснащение процессов изготовления деталей машин ...

|

Процесс образования стружки сопровождается двумя видами деформаций: сжатие определенного объема металла, непосредственно примыкающего к передней поверхности РИ, и его сдвиг. Для того, чтобы этот сдвиг произошел необходимо, чтобы напряжения на плоскости сдвига превышали предел текучести материала.

Рис. 5. Зоны деформаций при резании: зона OLM – зона основных пластических деформаций, образуется в результате сжатия металла (OL - начальная граница зоны стружкообразования, где частицы металла получают первую деформацию, OM – конечная граница зоны стружкообразования, здесь частицы металла получают наибольшую деформацию и имеют свойства, характерные для готовой стружки); зона OEF – зона дополнительных пластических деформаций, протяженность ее приближенно равна половине полной длины контакта стружки с передней поверхностью РИ – Сγ (причиной образования этой зоны являются процессы трения на передней поверхности РИ)

Согласно современной теории стружкообразования процессы деформации в зоне резания происходят с соответствии со схемой (рис. 5).

В зависимости от вида обрабатываемого материала (ОМ), геометрии РИ и режима резания имеют место четыре типа стружки:

- элементная – состоит из отдельных элементов, не связанных, или слабо связанных между собой, одинаковой формы и размеров;

- суставчатая – разделение на отдельные элементы не происходит, намечается граница раздела между элементами, но она не пронизывает стружку насквозь;

- сливная – характеризуется своей непрерывностью, прирезцовая сторона стружки отполирована (за счет трения о переднюю поверхность), имеет мелкие зазубрины в верхней части;

- надлома – состоит из отдельных элементов различной формы и размеров.

Первые три типа называются стружками скалывания (сдвига), так как их образование связано с напряжениями сдвига, последняя – отрыва, так как ее образование связано с растягивающими напряжениями. Тип стружки является важным технологическим параметром, по которому можно судить о процессе резания (табл. 3).

При обработке пластичных материалов образуются первые три типа стружки, причем с увеличением твердости ОМ стружка переходит от сливной к элементной. При обработке хрупких ОМ образуется стружка элементная и надлома, причем с увеличением твердости ОМ стружка переходит из элементной в стружку надлома.

|

| Рис. 6. Силы резания при токарной обработке |

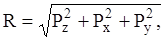

Силы при обработке материалов резанием определяют экспериментально при помощи динамометров, с помощью которых равнодействующую силу резания R раскладывают по трем координатным осям (z, x, y) (рис. 6).

(5)

(5)

где Pz – главная составляющая силы резания, определяет мощность и крутящий момент при резании; необходима для расчета привода главного движения; Py – радиальная составляющая силы резания, отжимает РИ от заготовки, оказывает влияние на точность и шероховатость обработанной поверхности; Px – осевая составляющая силы резания; необходима для расчета привода подачи станка.

При j=45°, g=15°, l =0° то Pz =1, Py = (0,4 – 0,5)Pz, Px=(0,3 – 0,4)Pz.

Влияние скорости резания на силы носит нелинейный характер, причем в целом вне зоны наростообразования рост скорости резания приводит к снижению силы, так как в результате роста температуры резания происходит разупрочнение ОМ.

Увеличение прочности ОМ, подачи и глубины резания приводит к росту силы резания, так как возрастает площадь сечения срезаемого слоя.

Мощность затрачиваемая на процесс резания:

[кВт] (6)

[кВт] (6)

где Pz–(Н), v–(м/мин).

Мощность на валу электродвигателя:

, (7)

, (7)

где h - КПД электродвигателя станка.

Как указывалось выше, процесс резания сопровождается интенсивным тепловыделением. Основными источниками теплоты при резании являются:

1. Пластическая деформация материала в зоне OLM, в результате образуется теплота деформации.

2. Трение стружки по передней поверхности, в результате образуется теплота трения по передней поверхности.

3. Трение ОМ по задней поверхности, в результате образуется теплота трения по задней поверхности.

Теплота при резании играет двойную роль. С одной стороны она облегчает процесс резания, так как определяет интенсивность протекания процесса разупрочнения ОМ. С другой стороны – непрерывное тепловое воздействие на контактной площадке РИ приводят к их износу.

Увеличение прочности ОМ, скорости резания, подачи и глубины резания приводит к росту тепловыделения. Для снижения температуры при резании применяют охлаждение жидкостями и газами, используют твердые и пластичные смазки, покрытия.

– Конец работы –

Эта тема принадлежит разделу:

Технологическое оснащение процессов изготовления деталей машин

Государственное образовательное учреждение... высшего профессионального образования... Ульяновский государственный технический университет...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Физико-механические и физико-химические аспекты процесса резания

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов