ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ, ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ В МАШИНОСТРОЕНИИ

Федеральное агентство по образованию

ГОУ ВПО «Уральский государственный технический университет – УПИ»

ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ, ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ В МАШИНОСТРОЕНИИ

Методические указания и задания к выполнению курсовой работы по разделам «Литейное производство» и «Обработка металлов давлением» для студентов всех форм обучения машиностроительных специальностей

Екатеринбург 2007

УДК 669.18.29.004.14

Составители раздела «Литейное производство» В.И. Черменский, М.Д. Харчук, Р.А. Сидоренко

Научный редактор доц., канд. техн. наук В.Н. Гулин

Составители раздела «Обработка металлов давлением» А.В. Мельничихин, М.А. Лысаков, С.В. Копосов

Научный редактор доц., канд. техн. наук М.Д. Харчук

Электронная версия В.А. Воробьев

ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ,

ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ В МАШИНОСТРОЕНИИ:

Методические указания и задания к выполнению курсовй работы по разделам: «Литейное производство» / В.И. Черменский, М.Д. Харчук, Р.А. Сидоренко, и «Обработка металлов давлением»/ А.В. Мельничихин, М.А. Лысаков, С.В. Копосов Екатеринбург: УГТУ-УПИ, 2007, 61с.

Методические указания предназначены для студентов всех форм обучения, изучающих дисциплину «Технология конструкционных материалов» или «Технологические процессы в машиностроении» и выполняющих курсовую работу по разработке технологии изготовления отливок в разовых песчано-глинистых формах или по разработке технологии получения поковки методом горячей объемной штамповки. Описана методика проектирования техпроцессов и порядок выполнения работы. Для технологии получения заготовок методом литья в разовые песчано-глинистые формы, описаны правила графического изображения элементов литейных форм и отливок, методика расчета литниковых систем. Для технологии получения заготовок методом горячей объемной штамповки описаны правила выбора материалов, определения конструктивных характеристик поковки, кузнечных напусков, уклонов, допусков, назначения температурных интервалов и веса падающих частей молота. Приложение содержит необходимый справочный материал. Задания на курсовую работу содержат 50 вариантов. Дан порядок выбора варианта и требования к оформлению работы.

Библиогр.: 19 назв. Рис. 12. Прил. 33.

Подготовлено кафедрой «Электронное машиностроение».

Электронная версия Вячеслав Александрович Воробьев

ЗАДАНИЕ НА КУРСОВУЮ РАБОТУ.. 5

ЦЕЛЬ РАБОТЫ... 5

РАЗДЕЛ I. КУСРОВАЯ РАБОТА ПО ТЕМЕ «ЛИТЕЙНОЕ ПРОИЗВОДСТВО». 6

1. ОБЩИЕ СВЕДЕНИЯ ПО МЕТОДИКЕ РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ОТЛИВКИ.. 6

2. ПОРЯДОК ВЫПОЛНЕНИЯ КУРСОВОЙ РАБОТЫ... 9

2.1. ОЦЕНКА ТЕХНОЛОГИЧНОСТИ ДЕТАЛИ, ВЫБОР СПОСОБА ФОРМОВКИ И ФОРМОВОЧНЫХ СМЕСЕЙ. 9

2.2. НАЗНАЧЕНИЕ ПРИПУСКОВ НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ. 9

2.2.1. Общие положения. 10

2.2.2 Последовательность назначения припусков. 10

2.2.3. Выбор класса точности отливки и ряда припусков. 10

2.2.4. Определение допусков на размеры отливок. 10

2.2.5. Назначение припусков. 11

2.2.6. Оформление назначенных припусков в курсовой работе. 11

2.3. ВЫПОЛНЕНИЕ ЧЕРТЕЖА ЭЛЕМЕНТОВ ЛИТЕЙНОЙ ФОРМЫ И ОТЛИВКИ. 11

2.4. ОФОРМЛЕНИЕ ПОЯСНИТЕЛЬНОЙ ЗАПИСКИ. 18

РАЗДЕЛ II. КУРОВАЯ (РАСЧЕТНО-ГРАФИЧЕСКАЯ) РАБОТА ПО ТЕМЕ «МЕТАЛЛОВ ДАВЛЕНИЕМ» 20

1. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ... 20

2. ОБЩИЕ СВЕДЕНИЯ ПО МЕТОДИКЕ КОНСТРУИРОВАНИЯ ПОКОВКИ И РАЗРАБОТКЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПРИМЕНИТЕЛЬНО К ШТАМПОВКЕ НА МОЛОТАХ 21

2.1. ВЫБОР ИСХОДНЫХ МАТЕРИАЛОВ.. 21

2.2. ОПРЕДЕЛЕНИЕ ПЛОСКОСТИ РАЗЪЁМА ШТАМПА.. 21

2.3. ОПРЕДЕЛЕНИЕ КОНСТРУКТИВНЫХ ХАРАКТЕРИСТИК.. 22

2.4. РАСЧЁТ ОРИЕНТИРОВОЧНОЙ МАССЫ ПОКОВКИ.. 23

2.5. ОПРЕДЕЛЕНИЕ ИСХОДНОГО ИНДЕКСА.. 24

2.6. ПРИПУСКИ НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ.. 24

2.7. ШТАМПОВОЧНЫЕ НАПУСКИ, УКЛОНЫ, ДОПУСКИ. 25

2.8. РАДИУСЫ ЗАКРУГЛЕНИЙ И ПЕРЕХОДОВ.. 25

2.9. РАЗМЕРЫ ЗАУСЕНЕЧНОЙ КАНАВКИ.. 26

2.10 ПОЛОСТИ И НАМЕТКА ОТВЕРСТИЙ В ПОКОВКАХ.. 28

2.11 РАСЧЕТ РАЗМЕРОВ ИСХОДНОЙ ЗАГОТОВКИ. 30

2.12 НАЗНАЧЕНИЕ ТЕМПЕРАТУРНОГО ИНТЕРВАЛА ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ 30

4.13 ОПРЕДЕЛЕНИЕ МАССЫ ПАДАЮЩИХ ЧАСТЕЙ МОЛОТА. 31

2.14 ОФОРМЛЕНИЕ ЧЕРТЕЖА ПОКОВКИ.. 32

СПИСОК ЛИТЕРАТУРЫ... 33

ПРИЛОЖЕНИЯ.. 34

П1. Варианты заданий на курсовую (расчетно-графическую) работу. 34

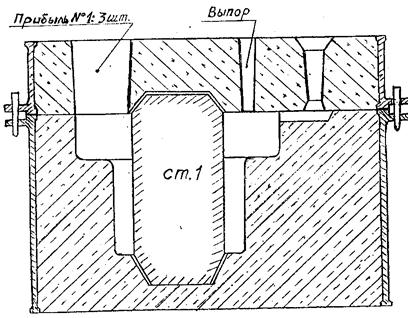

Рис. П.2. Литниковая система. 43

Рис. П.3. Эскиз литейной формы (пример) 43

Таблица П.4. Песчано-глинистые формовочные смеси для чугунных отливок. 44

Таблица П.5. Песчано-глинистые формовочные смеси для стальных отливок. 44

Таблица П.6. Классы точности размеров и ряды припусков на механическую обработку отливок для различных способов литья. 45

Таблица П.7. Допуски размеров отливок для классов точности. 46

Таблица П.8. Допуски размеров отливок. 46

Таблица П.9. Классы точности размеров отливок. 47

Таблица П.10. Формовочные уклоны основных формообразующих поверхностей модельного комплекта для применения песчано-глинистых смесей. 47

Таблица П.11. Длина горизонтальных знаков для сырых форм. 48

Таблица П.12. Высота нижних вертикальных знаков для сырых форм.. 49

Таблица П.13. Зазоры между знаками формы и стержня. 50

Таблица П.14. Литейная усадка основных литейных сплавов. 50

Таблица П15. Назначение материала и его пластичность. 51

Таблица П.16. Содержание углерода и легирующих компонентов в сталях. 52

Таблица П.17. Конструктивные характеристики. 53

Таблица П.18. Коэффициент (Кр) для определения ориентировочной расчётной массы поковки 53

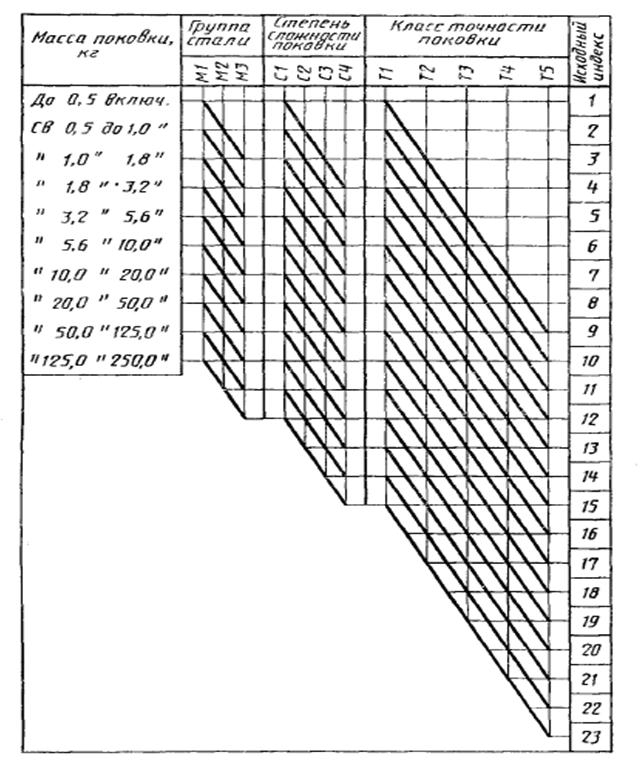

Таблица П.19. Исходный индекс поковки. 54

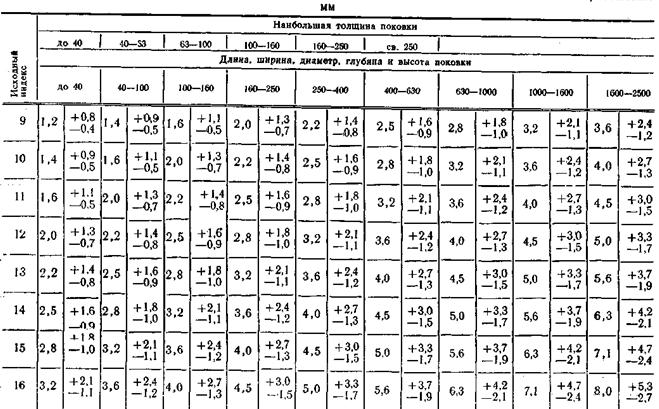

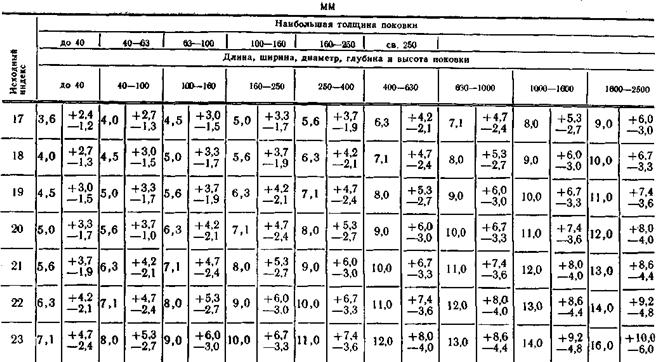

Таблица П.20. Основные припуски на механическую обработку. 55

Таблица П.21. Штамповочные уклоны. 55

Таблица П.22. Допуски и допускаемые отклонения линейных размеров поковки. 56

Таблица П.23. Минимальная величина радиусов закруглений. 57

Таблица П.24. Допуски радиусов закруглений. 57

Таблица П.25. Радиусы для отливок из цветных сплавов. 57

Таблица П.26. Размеры заусенечной канавки. 58

Таблица П.27. Толщина перемычек в выемках. 58

Таблица П.28. Радиусы сопряжения r и углы наклона g перемычек в выемках. 58

Таблица П.29. 59

Таблица П.30. Температурные интервалы ковки и штамповки некоторых углеродистых и легированных сталей и безоловянных бронз. 59

Таблица П.31. Напряжение деформирования некоторых сталей и сплавов при температурах штамповки. 60

Таблица П.32. Необходимая масса частей молота в зависимости от массы поковок. 60

Приложение П.33. Пример оформления титульного листа курсовой работы.. 61

ЗАДАНИЕ НА КУРСОВУЮ РАБОТУ

По чертежу детали, приведенному в приложении П1, разрабатывается чертеж поковки, получаемой объемной штамповкой на молотах (1-й, 2-й, 3-й варианты типоразмеров), или чертеж литейной песчано-глинистой формы для производства отливки (4-й, 5-й варианты типоразмеров). Поковка или отливка будут являться заготовками для производства данной детали обработкой резанием. Форматы чертежей детали и поковки А4 или А3; детали и литейной формы А3 или А2. При выполнении курсовой работы руководствуйтесь настоящими методическими указаниями.

Курсовая работа состоит из графической части: чертежа детали с размерами по своему варианту задания и чертежа поковки (или литейной формы), выполненных на двух форматах. Чертежи подшиваются к пояснительной записке (ПЗ) объемом до 15 страниц формата А4 (писчей бумаги). В ПЗ описываются все стадии проектирования, приводятся расчеты в соответствии с настоящими методическими указаниями.

Выбор варианта задания

В приложении 2 приведены 50 вариантов заданий. Задания на курсовую работу, представляют собой эскизы деталей, для каждой из которых предусмотрено по 5 вариантов размеров.

Вариант задания для студентов очного и очно-заочного обучения и способ получения заготовки указывается преподавателем – руководителем курсовой работы. Студены заочного обучения определяют свое задание по последним цифрам студенческого билета:

| Последняя цифра номерастуденческого билета | ||||||||||

| Номер эскиза детали |

| Предпоследняя цифра номера студенческого билета | 1 или 6 | 2 или 7 | 3 или 8 | 4 или 9 | 5 или 0 |

| Номер варианта размеров | 1* | 2* | 3* | 4** | 5** |

* Заготовка получена методом ГОШ;

** Заготовка получена методом литья в песчано-глинистые формы

ЦЕЛЬ РАБОТЫ

Целью курсовой (расчетно-графической) работы является: - ознакомить студентов с методикой и основными приемами разработки… - приобщить к работе с технической литературой и государственными стандартами;ОБЩИЕ СВЕДЕНИЯ ПО МЕТОДИКЕ РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ОТЛИВКИ

1. Сложность конфигурации детали, которую подразделяют на пять групп [1]. К первой группе сложности относятся отливки простой конфигурации,… 2. Внешние очертания и конструкция литой детали. Характер внешнего очертания и… 3. Внутренние полости и отверстия в отливке. Рекомендуется по возможности выполнять их без применения стержней за счет…ПОРЯДОК ВЫПОЛНЕНИЯ КУРСОВОЙ РАБОТЫ

- внимательно изучить чертеж детали, установить группу ее сложности. - выявить все поверхности детали, подлежащие механической обработке. - выбрать положение отливки в форме.ОЦЕНКА ТЕХНОЛОГИЧНОСТИ ДЕТАЛИ, ВЫБОР СПОСОБА ФОРМОВКИ И ФОРМОВОЧНЫХ СМЕСЕЙ.

НАЗНАЧЕНИЕ ПРИПУСКОВ НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ.

Умение определить припуски важно не только при выполнении курсовой работы, но и в профессиональной деятельности инженера-механика, особенно при…Общие положения.

Допуск - это разность между наибольшим и наименьшим предельными размерами. Припуск – слой отливки (любой заготовки вообще), предназначенный для удаления… При назначении припусков номинальным (указанным на чертеже) размером является расстояние между обработанной…Последовательность назначения припусков

а. Выбрать класс точности размеров конкретной оливки и ряд припусков. б. Определить допуски на размеры отливки. в. Назначить основной припуск в зависимости от квалитета точности механической обработки отливки.Выбор класса точности отливки и ряда припусков

Стандартом [6] предусмотрено 16 классов точности размеров отливок и 6 дополнительных (более точных) классов – 3т, 5т, 7т, 9т, 11т и 13т. выбор класса точности и ряда припусков производится по табл. П.6. Поскольку этот выбор является наиболее ответственным решением, от которого в первую очередь зависит величина припусков, и требует соответствующих навыков и знаний по литейному производству, студенту рекомендуется согласовать свое решение с руководителем курсовой работы и лишь после этого осуществлять пункты 2.2.2 и 2.2.3.

Определение допусков на размеры отливок

Допуски размеров элементов, образованных тремя или более частями формы, несколькими стержнями, а также толщины стенок, ребер и фланцев устанавливают… Допуски размеров, указанные в табл. П.7., не учитывают смещение и коробление…Назначение припусков

Значения припусков в табл. П.8 указаны для поверхностей отливок, находящихся при заливке снизу или сбоку. На верхние при заливке поверхности следует…Оформление назначенных припусков в курсовой работе

В пояснительной записке следует привести эскиз контуров детали с указанием положения отливки в форме и обозначить поверхности, на которые назначены…ВЫПОЛНЕНИЕ ЧЕРТЕЖА ЭЛЕМЕНТОВ ЛИТЕЙНОЙ ФОРМЫ И ОТЛИВКИ.

Решается вопрос о выборе положения отливки в форме и плоскости разъема модели и формы. Положение отливки в форме при заливке обозначают буквами В… Разъем модели и формы показывают отрезком или ломанной штрих-пунктирной… Технологические припуски применяются для упрощения и облегчения процесса изготовления отливки. К ним относятся уклоны,…ОФОРМЛЕНИЕ ПОЯСНИТЕЛЬНОЙ ЗАПИСКИ.

Характеристика материала детали; здесь приводится марка металла, его механические и литейные свойства [10]; [11]; [12]. Эскиз детали и технологичность конструкции; приводится упрощенный рисунок… Выбор способа формовки и ее разновидности; обосновывается выбранный способ формовки, приводятся составы формовочных и…ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

Студенты по чертежу детали разрабатывают чертеж горячештампованной заготовки - поковки и некоторые разделы технологического процесса изготовления… Рекомендуется следующая последовательность выполнения курсовой работы: - назначить материал поковки;ОБЩИЕ СВЕДЕНИЯ ПО МЕТОДИКЕ КОНСТРУИРОВАНИЯ ПОКОВКИ И РАЗРАБОТКЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПРИМЕНИТЕЛЬНО К ШТАМПОВКЕ НА МОЛОТАХ

ВЫБОР ИСХОДНЫХ МАТЕРИАЛОВ

При изготовлении стальных поковок выбор марки стали производить с учетом назначения детали и пластичности по таблице П12. Материалы для горячей… Пользуясь справочной литературой [10]; [11], [12], подобрать марку материала и…ОПРЕДЕЛЕНИЕ КОНСТРУКТИВНЫХ ХАРАКТЕРИСТИК

По ГОСТ 7505-89 [14] поковки разделены на пять классов точности. Наивысшие требования предъявляются к поковкам первого класса точности, которые… Штамповка на молотах обеспечивает 4-5-й класс точности поковок, которые… Группа стали (M1, М2, МЗ) определяется для M1 по содержанию углерода и суммарной массовой доле легирующих элементов.…ОПРЕДЕЛЕНИЕ ИСХОДНОГО ИНДЕКСА

На рис. 2.5 показана последовательность нахождения исходных индексов. Поковка массой 0,5 кг, с группой стали МЗ, степенью сложности С2 и классом… Для определения исходного индекса по табл. П19 находят строку, соответствующую… Если же заданы M1, C1, T1, то смещаться по утолщённым наклонным линиям не надо.ПРИПУСКИ НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ

Припуск на механическую обработку включает в себя основной и дополнительные припуски, которые учитывают отклонения формы поковки. Величины припусков… Основные припуски в зависимости от исходного индекса и шероховатости… Дополнительные припуски учитывают смещение поковки, изогнутость, отклонения от плоскостности и прямолинейности,…ШТАМПОВОЧНЫЕ НАПУСКИ, УКЛОНЫ, ДОПУСКИ.

Уклоны. Для облегчения удаления готовых поковок из полостей штампа делаются штамповочные уклоны боковых поверхностей поковки. Порядок назначения… В целях унификации режущего и мерительного инструментов, и упрощения…РАДИУСЫ ЗАКРУГЛЕНИЙ И ПЕРЕХОДОВ

Внутренние радиусы (R) заготовки можно определить по формуле: R= 2,5r+0,5 ,мм При назначении радиусов закруглений следует также иметь в виду, что если радиусы меньше, чем величина припуска, их…РАЗМЕРЫ ЗАУСЕНЕЧНОЙ КАНАВКИ

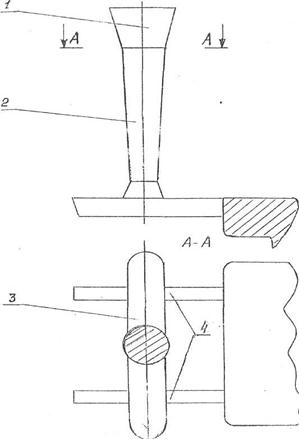

ПОЛОСТИ И НАМЕТКА ОТВЕРСТИЙ В ПОКОВКАХ

Условия выполнения и размеры прошиваемых отверстий и углублений в стальных поковках оговорены в ГОСТ 7505-89 [14]. Впадины и углубления в поковке, когда их оси параллельны направлению движения… Выполнение сквозных отверстий при двустороннем углублении обязательно, если диаметр их больше или равен высоте…РАСЧЕТ РАЗМЕРОВ ИСХОДНОЙ ЗАГОТОВКИ.

Vзаг = Кy(Vп+Vз+Vпер), где Кy - коэффициент угара металла; при нагреве в пламенных печах Кy=1,02;НАЗНАЧЕНИЕ ТЕМПЕРАТУРНОГО ИНТЕРВАЛА ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ

Температурный интервал штамповки может быть назначен по диаграмме состояния железо-углерод по эмпирической формуле

Тш=(0,7...0,9 Тпл) или на основании технологических экспериментальных исследований.

При выполнении курсовой работы следует пользоваться справочными данными [15], [16],часть из которых приведена в таблице П.30.

ОПРЕДЕЛЕНИЕ МАССЫ ПАДАЮЩИХ ЧАСТЕЙ МОЛОТА.

ОФОРМЛЕНИЕ ЧЕРТЕЖА ПОКОВКИ

Чертёж поковки является основным документом для назначения режима нагрева заготовки, определения мощности оборудования, конструирования штампа и… Пример оформления чертежа поковки представлен на рис.2.12. Контуры детали на чертеже поковки показывают штрихпунхтирными с двумя точками линиями, причем только один раз в…СПИСОК ЛИТЕРАТУРЫ

1. Литейное производство: Учебник/ Под общ.ред. А.М.Михайлова, М.: Машиностроение, 1987. 256с.

2. Орлов П.И. Основы конструирования: Справочно-методическое пособие. Кн. 1/ Под ред. П.Н. Учаева. М.: Машиностроение, 1988. 560с.: ил.

3. Худокормов Д.Н. Производство отливок из чугуна: Учебное пособие. Минск: Высш.шк., 1987. 199с.

4. Миляев В.М. Особенности производства отливок из стали: Учебное пособие. Свердловск: УПИ им. С.М. Кирова, 1987. 80с.

5. ГОСТ 3.1125-88. Правила графического выполнения элементов литейных форм и отливок. М.: Издательство стандартов, 1988. 20с.

6. ГОСТ 26645-85. Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку. М.: Издательство стандартов, 1986. 18с.

7. ГОСТ 3112-80. Комплекты модельные. Стержневые знаки. Основные размеры. М.: Издательство стандартов, 1981. 12с.

8. ГОСТ 3606-80. Комплекты модельные. Стержневые знаки. Основные размеры. М.: Издательство стандартов, 1980. 24с.

9. Стандарт предприятия СТП УГТУ-УПИ 1-96. Общие требования и правила оформления дипломных и курсовых проектов (работ). Екатеринбург: Изд. УГТУ-УПИ, 1996. 33с.

10. Марочник сталей и сплавов/ В.Г. Сорокин, А.В. Волосникова, С.СВяткин и др. М.: Машиностроение, 1989. 640с.

11. Конструкционные материалы: Справочник/ Б.Н. Арзамазов, В.А. Брострем, Н.А. Буше и др. М.: Машиностроение, 1990. 668с.

12. Журавлев В.Н., Николаева О.И. Машиностроительные стали: Справочник. 4-у изд., перераб. и доп. М.: Машиностроение, 1992, 480 с.

13. Пульс цен: еженедельник. Ч.1: Сырье и материалы. Екатеринбург: Издательский дом Абак-пресс.

14. ГОСТ 7505-89. Поковки стальные штампованные. Допуски, Припуски и кузнечные напуски. Введ. 01.07.90. М.: Изд-во стандартов, 1990. 52 с.

15. Справочник технолога-машиностроителя: В 2 т /Под ред. М.В. Сторожева 2-е изд. перераб. М.: Машиностроение, 1986. Т.1. 656 с.

16. Ковка и Штамповка: Справочник: В 4 т. /Под ред. Е.И. Семенова. Т.2.: Горячая объемная штамповка. М.: Машиностроение, 1986. 588 с. .

17. ГОСТ 3.1126-88. Правила выполнения графических документов на поковки. Введ. 01.01.89. М.: Изд-во стандартов, 1988. 4 с.

18. ГОСТ 8479-70. Поковки из конструкционной углеродистой и легированной стали. Общие технические условия.

19. Единая система конструкторской документации: Справочное пособие /С.С. Борушек, А.А. Волков, М.М. Ефремоа и др. 2-у изд., перераб. и доп. М.: Изд-во стандартов, 1989. 352 с.

ПРИЛОЖЕНИЯ

П1. Варианты заданий на курсовую (расчетно-графическую) работу

Деталь 1

Деталь 2

Деталь 2

| Внешний окружной модуль | mn | |

| Число зубьев | Z | |

| Тип зуба | Прямой | |

| Исходный контур | ГОСТ 16202-81 | |

| Коэффициент смещения | Х | |

| Угол делительного конуса | d | 71°35’ |

| Угол конуса впадин | d f | 69°20’ |

| Степень точности | 7-C | ГОСТ 1158-81 |

| Обозначение чертежа сопряженной шестерни |

| |

Деталь 3

Деталь 4

Деталь 4

| Модуль нормальный | mn | |

| Число зубьев | Z | |

| Угол наклона | 12°20’ | |

| Направление линии зуба | Правое | |

| Нормальный исходный контур | ||

| Коэффициент смещения | Х | |

| Степень точности | ||

| Делительный диаметр | d |

Деталь 5

|

| Число зубьев | z | ||

| Сопрягаемая цепь | Шаг | T | |

| Диаметр ролика | D | ||

| Профиль зуба по ГОСТ 591-69 | _ | со смещ. | |

| Класс точности по ГОСТ 591-69 | 3 | ||

| Дивметр делительной окружности | dz | ||

| Сопрягаемая цепь | Ширина внутренней пластины | b | |

| Расстояние между внутренними пластинами | Ввн |

Деталь 6

Деталь 6

Деталь 7

Деталь 8

Деталь 8

Деталь 9

Деталь 9

| Модуль нормальный | mn | |

| Число зубьев | Z | |

| Угол наклона | b | 9°48¢ |

| Направление линии зуба | Левое | |

| Исходный контур | ГОСТ 13755-81 | |

| Коэффициент смещения | Х | |

| Степень точности | 7-С | ГОСТ 16755-81 |

Деталь 10

| Внешний окружной модуль | mn | |

| Число зубьев | Z | |

| Тип зуба | Прямой | |

| Исходный контур | ГОСТ 13754-68 | |

| Коэффициент смещения | Х | 0,4 |

| Угол делительного конуса | d | 45° |

| Угол конуса впадин | d f | |

| Степень точности | 7-X | ГОСТ 1758-81 |

| Деталь 1. Звездочка | |||||

| Размеры детали, мм | |||||

| D1, h12 | 210,6 | 288,6 | 382,5 | 508,7 | |

| D2, h11 | 98,6 | 172,8 | 244,1 | 273,3 | 457,2 |

| D3 | |||||

| d1, h8 | |||||

| L | |||||

| l1 | 12,5 | 22,5 | |||

| l2 | 20,8 | 28,5 | 28,5 | 28,5 | 31,4 |

| l3 h12 | 17,6 | 23,5 | 23,5 | 23,5 | 26,4 |

| h1 | 15,2 | 17,8 | 20,6 | 20,6 | 22,9 |

| a | |||||

| a1(+0,2) | 35,3 | 53,8 | 72,9 | 94,9 | 118,4 |

| r1 | 32,4 | 37,8 | 43,7 | 43,7 | 48,6 |

| r2 | 1,6 | 2,5 | 2,5 | 2,5 | 2,5 |

| Z | |||||

| T | 31,75 | 38,1 | 44,45 | 44,45 | 50,8 |

| D | 19,05 | 22,23 | 25,7 | 25,7 | 28,58 |

| dz | 122,1 | 195,3 | 270,0 | 343,4 | 486,0 |

| B | 30,2 | 36,2 | 42,4 | 42,4 | 48,3 |

| Bвн | 19,05 | 25,4 | 25,4 | 25,4 | 31,75 |

| r3 |

| Деталь 2. Колесо зубчатое коническое | |||||

| Размеры детали, мм | |||||

| D1 | 153,25 | 183,9 | 245,2 | 367,8 | |

| D2 | |||||

| D3 | |||||

| d1 H7 | |||||

| d2 | |||||

| L | 59,3 | 71,2 | 94,9 | 142,3 | 237,2 |

| l | 7,2 | 9,6 | 14,5 | ||

| l1 | 52,8 | 70,4 | 105,6 | ||

| l2 | 36,7 | 58,7 | 88,1 | 146,8 | |

| l3 | 19,2 | 25,6 | 38,4 | ||

| l4 | |||||

| l5 | |||||

| l6 | |||||

| aD10 | |||||

| a1(+0,2) | 38,3 | 45,3 | 60,4 | 89,4 | 116,4 |

| mn | 2,5 | ||||

| r1 | 2,5 | ||||

| r3 | |||||

| h1 | 79,05 | 95,4 | 126,5 | 189,7 | 316,2 |

| Деталь 3. Корпус | |||||

| Размеры детали, мм | |||||

| D1 | |||||

| D2 | |||||

| D3 Н6 | |||||

| D4 | |||||

| D5 | |||||

| d0, Н6 | |||||

| L | |||||

| l1 | |||||

| l2 | |||||

| R | |||||

| H | |||||

| h1 | |||||

| h2 | |||||

| h3 |

| Деталь 4. Колесо зубчатое | |||||

| Размеры детали, мм | |||||

| D1 h8 | 150,26 | 225,4 | 300,5 | 450,8 | 338,1 |

| D2 | 292,5 | ||||

| D3 | |||||

| D4 | 146,25 | ||||

| d1 H7 | |||||

| d2 | |||||

| L | |||||

| l1 | |||||

| l2 | |||||

| l3 | |||||

| a H10 | |||||

| a1(+0,2) | 43,3 | 64,4 | 85,4 | 116,4 | 95,4 |

| mn | |||||

| d | 146,26 | 219,4 | 292,5 | 438,8 | 329,1 |

| Деталь 5. Звездочка | |||||

| Размеры детали, мм | |||||

| D1 | 148,1 | 213,8 | 267,2 | 402,5 | |

| D2 | 186,5 | 234,1 | 305,7 | 357,0 | |

| D3 | |||||

| d1, h7 | |||||

| L | |||||

| l1 | 36,8 | 43,4 | 52,8 | 68,1 | 71,6 |

| l2 | 11,3 | 14,1 | 17,0 | 22,7 | 22,7 |

| l3 | |||||

| r1 | 1,6 | 1,6 | 1,6 | 2,5 | 2,5 |

| r2 | 20,2 | 27,0 | 32,4 | 37,8 | 43,7 |

| r3 | |||||

| h1 | 9,5 | 12,7 | 15,2 | 17,8 | 20,6 |

| a | |||||

| a1(+0,2) | 43,3 | 56,3 | 69,4 | 81,4 | 95,4 |

| t | 19,05 | 25,4 | 31,75 | 38,1 | 44,45 |

| D | 11,91 | 15,88 | 19,05 | 22,23 | 25,7 |

| dz | 139,9 | 202,6 | 253,3 | 328,2 | 382,9 |

| b | 18,08 | 24,08 | 30,08 | 36,08 | 42,28 |

| Bвн | 12,7 | 15,88 | 19,05 | 25,4 | 25,4 |

| Z |

| Деталь 6. Корпус | |||||

| Размеры детали, мм | |||||

| D1 | |||||

| D2 h7 | |||||

| D3 | |||||

| D4 | |||||

| D5 | |||||

| d0 | М6 | М3 | М8 | М12 | М24 |

| d1 H6 | |||||

| d2 | 6,5 | 4,0 | 9,0 | ||

| L | |||||

| l1 | |||||

| l2 | |||||

| l3 | |||||

| l4 |

| Деталь 7. Крышка | |||||

| Размеры детали, мм | |||||

| D1 | |||||

| D2 | |||||

| D3 | |||||

| D4 H12 | |||||

| D5 | |||||

| D6 | |||||

| d0 | |||||

| d1 H9 | |||||

| d2 | М5 | М10 | М16 | М8 | М12 |

| L | |||||

| l1 | |||||

| l2 | |||||

| l3 | |||||

| l4 | |||||

| l5 | |||||

| r |

| Деталь 8. Стакан | |||||

| Размеры детали, мм | |||||

| H | |||||

| h1 | |||||

| h2 | |||||

| h3 | |||||

| h4 | |||||

| L | |||||

| l1 | |||||

| l2 | |||||

| d0, Н11 | |||||

| d1 | |||||

| d2, Н11 | |||||

| D1 h11 | |||||

| D2 | |||||

| r | |||||

| Деталь 9. Колесо зубчатое | |||||

| Размеры детали, мм | |||||

| D1 h9 | 299,2 | 149,6 | 239,3 | 359,0 | 478,7 |

| D2 | |||||

| D3 | |||||

| D4 | |||||

| d1 H7 | |||||

| d2 | |||||

| L | |||||

| l1 | |||||

| l2 | |||||

| l3 | |||||

| l4 | |||||

| a D10 | |||||

| a1(+0,2) | 53,8 | 35,3 | 43,3 | 64,4 | 85,4 |

| r | 1,5 | ||||

| mn | 2,5 | 1,25 | 2,0 | 3,0 | 4,0 |

| d | 194,2 | 142,1 | 235,3 | 353,0 | 470,7 |

| Деталь 10. Колесо зубчатое коническое | |||||

| Размеры детали, мм | |||||

| D1 | 139,2 | 185,6 | 278,4 | 510,5 | |

| D2 | 104,2 | 166,7 | 458,3 | ||

| D3 | 58,3 | 93,3 | 256,7 | ||

| d1 H7 | |||||

| h1 h9 | 29,2 | 46,7 | 128,3 | ||

| L | 108,6 | 90,5 | 144,8 | 217,2 | 398,2 |

| l1 | 64,4 | 53,7 | 85,9 | 128,8 | 236,1 |

| l2 h8 | |||||

| l3 | 33,3 | 53,3 | 146,7 | ||

| l4 | 23,3 | 37,3 | 102,7 | ||

| d H10 | |||||

| a1(+0,2) | 39,3 | 33,3 | 51,8 | 76,9 | 116,4 |

|

Рис. П.2. Литниковая система

1-чаша (воронка); 2-литниковый ход (коллектор, шлакоуловитель);

4-питатели

Рис. П.3. Эскиз литейной формы (пример)

Таблица П.4. Песчано-глинистые формовочные смеси для чугунных отливок

| Масса отливки, кг | Толщина стенки отливки, мм | Глина, % | Зерновой состав песка | Состав смеси | Свойства | |||||||||

| Облицовочная | Единая | Влажность, % | Газопрони-цаемость, ст.вд. | Предел прочн. При сжатии, кПа | ||||||||||

| Отраб. смесь | Свеж матер. | Камугол. поронюк | Древ. опилки | Отраб. смесь | ||||||||||

| Для формовки по сырому | До 20 20-200 200-1000 Св.1000 | До10 10-25 25-40 Св.40 | 8-10 7-10 8-10 9-10 | 01А,016А 016А 02А 02А,0315Б | 78-59 75-45 70-40 60-40 | 20-38 22-51 22-52 26-55 | 2-3 3-4 4-5 5-8 | - - - - | 96,5-94,5 94,3-92,3 93,2-89,2 88,8-83,5 | 3-5 5-7 6-10 10-15 | 0,5 0,7 0,8 1,2-1,5 | 4,5-5,5 4,0-5,5 4,5-6,0 5,0-7,0 | 25-35 40-60 50-70 70-100 | 29-49 29-49 39-58 49-78 |

| Для формовки по сухому | До20 200-1000 Св.1000 | До10 10-30 Св.30 | 12-14 12-14 12-16 | 02А,035 0315А С4А,0315А 01А,0315А | 70-40 60-35 50-40 | 25-57 37-62 38-50 | - - | 0,3 0,3 10-12 | 6,0-7,0 6,0-8,0 7,0-8,0 | 60-80 80-100 | 49-74 49-74 65-71 |

Таблица П.5. Песчано-глинистые формовочные смеси для стальных отливок

| Смесь | Масса отливки, кг | Толщина стенки отливки, мм. | Состав смеси, масс.% | Зерновой состав песка | Свойства смеси | |||||

| Отработан-ная смесь | Кварцевый песок | Глина | Сульфитная барда | Газопроницаемость, ст.ед. | Влажность, % | Предел прочности при сжатии, кПа | ||||

| Облицовочная для формовки по сырому | До100 100-500 Св.500 | ≤25 ≤25 ≤50 | 80-40 75-40 60-40 | 16,5-53 20,5-51,5 33,5-51,0 | 3-6,5 4-8 6-8,5 | 0,5 0,5 0,5 | 016А, 02А, 02Б 02Б, С2А 02Б, 02А | 80-100 100-120 100-130 | 3,5-4,5 4,0-5,0 4,5-5,5 | 29-49 39-58 49-68 |

| Облицовочная для формовки по сухому | До 5000 | ≤50 | 80-40 | 15,5-50,5 | 4-9 | 0,5 | 02А, 0315Б | 70-100 | 5,0-7,0 | 49-68 |

| Облицовочная для отливок, склонных к образованию горячих трещин | До 5000 | 80-40 | 12,5-45,5 | 4-9 | 1,5-2,4 | 02А, 0315Б | 70-100 | 5,0-7,0 | 34-58 | |

| Единая для формовки по сырому | До 100 | ≤80 | 92-90 | 6,5-8,0 | - | 1,5-2,0 | 016, 02А, 02Б | 80-100 | 3,5-4,5 | 29-49 |

Таблица П.6. Классы точности размеров и ряды припусков на механическую обработку отливок для различных способов литья

| Наибольший габаритный размер отливки, мм | Тип металла и сплава | ||

| Цветные с температурой плавления ниже 700 | Цветные с температурой плавления выше 700 | Ковкий, высокопрочный и легированный чугун, сталь | ||

| Классы точности размеров и ряды припусков | ||||

| Литье под давлением в металлические формы | До 100 Св. 100 |

|

|

|

| Литье в керамические формы и по выплавляемым и по выжигаемым моделям | До 100 Св. 100 |

|

|

|

| Литье в кокиль и под низким давлением в металлические формы без и с песчаными стержнями, литье в песчаные формы, отверждаемые в контакте с оснасткой | До 100 Св. 100 до 630 Св. 630 |

|

|

|

| Литье в песчаные формы, отверждаемые вне контакта с оснасткой, центробежное, в сырые и сухие песчано-глинистые формы | До 630 Св. 630 до 4000 Св. 4000 |

|

|

|

Примечание. В числителе указаны классы точности размеров и масс, в знаменателе – ряды припусков. Меньшие их значения относятся к простым отливкам и условиям массового автоматизированного производства; большие значения – к сложным, мелкосерийно и индивидуально изготовленным отливкам; средние – к отливкам средней сложности и условиям механизированного серийного производства.

Таблица П.7. Допуски размеров отливок для классов точности

| Интервалы номинальных размеров, мм | Допуски размеров отливок, мм, не более, для классов точности размеров отливок | |||||||||||||||

| 7т | 9т | 11т | 13т | |||||||||||||

| До 4 | 0,24 | 0,32 | 0,40 | 0,50 | 0,64 | 0,8 | 1,0 | 1,2 | 1,6 | 2,0 | - | - | - | - | - | - |

| Св. 4 до 6 | 0,28 | 0,36 | 0,44 | 0,56 | 0,70 | 0,9 | 1,1 | 1,4 | 1,8 | 2,2 | 2,8 | - | - | - | - | - |

| Св. 6 до 10 | 0,32 | 0,40 | 0,50 | 0,64 | 0,80 | 1,0 | 1,2 | 1,6 | 2,0 | 2,4 | 3,2 | 4,0 | 5,0 | - | - | - |

| Св. 10 до 16 | 0,36 | 0,44 | 0,56 | 0,70 | 0,90 | 1,1 | 1,4 | 1,8 | 2,2 | 2,8 | 3,6 | 4,4 | 5,6 | - | - | |

| Св. 16 до 25 | 0,40 | 0,50 | 0,64 | 0,80 | 1,00 | 1,2 | 1,6 | 2,0 | 2,4 | 3,2 | 4,0 | 5,0 | 6,4 | |||

| Св. 25 до 40 | 0,44 | 0,56 | 0,70 | 0,90 | 1,10 | 1,4 | 1,8 | 2,2 | 2,8 | 3,6 | 4,4 | 5,6 | 7,0 | |||

| Св. 40 до 63 | 0,50 | 0,64 | 0,80 | 1,00 | 1,20 | 1,6 | 2,0 | 2,4 | 3,2 | 4,0 | 5,0 | 6,4 | 8,0 | |||

| Св. 63 до 100 | 0,56 | 0,70 | 0,90 | 1,10 | 1,40 | 1,8 | 2,2 | 2,8 | 3,6 | 4,4 | 5,6 | 7,0 | 9,0 | |||

| Св.100 до160 | 0,64 | 0,80 | 1,00 | 1,20 | 1,60 | 2,0 | 2,4 | 3,2 | 4,0 | 5,0 | 6,4 | 8,0 | 10,0 | |||

| Св.160 до 250 | 0,70 | 0,90 | 1,10 | 1,40 | 1,80 | 2,2 | 2,8 | 3,6 | 4,4 | 5,6 | 7,0 | 9,0 | 11,0 | |||

| Св.250 до 400 | 0,80 | 1,00 | 1,20 | 1,60 | 2,00 | 2,4 | 3,2 | 4,0 | 5,0 | 6,4 | 8,0 | 10,0 | 12,0 | |||

| Св.400 до 630 | 0,90 | 1,10 | 1,40 | 1,80 | 2,20 | 2,8 | 3,6 | 4,4 | 5,6 | 7,0 | 9,0 | 11,0 | 14,0 | |||

| Св.630 до 1000 | 1,00 | 1,20 | 1,60 | 2,00 | 2,40 | 3,2 | 4,0 | 5,0 | 6,4 | 8,0 | 10,0 | 12,0 | 16,0 | |||

| Св.1000 до 1600 | - | 1,40 | 1,80 | 2,20 | 2,80 | 3,6 | 4,4 | 5,6 | 7,0 | 9,0 | 11,0 | 14,0 | 18,0 | |||

| Св.1600 до 2500 | - | - | 2,00 | 2,40 | 3,20 | 4,0 | 5,0 | 6,4 | 8,0 | 10,0 | 12,0 | 16,0 | 20,0 | |||

| Св.2500 до 6000 | - | - | - | 3,20 | 3,60 | 4,4 | 5,6 | 7,0 | 9,0 | 11,0 | 14,0 | 18,0 | 22,0 | |||

| Св.4000 до 6300 | - | - | - | - | - | 5,0 | 6,4 | 8,0 | 10,0 | 12,0 | 16,0 | 20,0 | 24,0 | |||

| Св.6300 | - | - | - | - | - | - | 8,0 | 10,0 | 12,0 | 16,0 | 20,0 | 24,0 | 32,0 |

Таблица П.8. Допуски размеров отливок.

| Допуски размеров отливок, мм | Основной припуск для рядов не более, мм | |||||

| Св. 1,24 до 0,30 | 0,6...0,8 | 0,9...1,2 | 1,2...1,6 | 1,8...2,2 | 2,6...3,2 | - |

| Св. 0,30 до 0,40 | 0,7...0,9 | 1,0...1,3 | 1,4...1,8 | 1,9...2,4 | 2,8...3,2 | |

| Св. 0,40 до 0,50 | 0,8...1,0 | 1,1...1,4 | 1,5...2,0 | 2,0...2,6 | 3,0...3,4 | |

| Св.0,50 до 0,60 | 0,9...1,2 | 1,2...1,6 | 1,6...2,2 | 2,2...2,8 | 3,2...3,6 | |

| Св.0,60 до 0,80 | 1,0...1,4 | 1,3...1,8 | 1,8...2,4 | 2,4...3,0 | 3,4...3,8 | 4,4...5,0 |

| Св. 0,80 до 1,0 | 1,1...1,6 | 1,4...2,0 | 2,0...2,8 | 2,6...3,2 | 3,6...4,0 | 4,6...5,5 |

| Св. 1,0 до 1,2 | 1,2...2,0 | 1,6...2,4 | 2,2...3,0 | 2,8...3,4 | 3,8...4,2 | 4,8...6,0 |

| Св. 1,2 до 1,6 | 1,6...2,4 | 2,0...2,8 | 2,4...3,2 | 3,0...3,8 | 4,0...4,6 | 5,0...6,5 |

| Св. 1,6 до 2,0 | 2,0...2,8 | 2,4...3,2 | 2,8...3,6 | 3,4...4,2 | 4,2...5,0 | 5,5...7,0 |

| Св. 2,0 до 2,4 | 2,4...3,2 | 2,8...3,6 | 3,2...4,0 | 3,8...4,6 | 4,6...5,5 | 6,0...7,5 |

| Св. 2,4 до 3,0 | 2,8...3,6 | 3,2...4,0 | 3,6...4,5 | 4,2...5,0 | 5,0...6,5 | 6,5...8,0 |

| Св. 3,0 до 4,0 | 3,4...4,5 | 3,8...5,0 | 4,2...5,5 | 5,0...6,5 | 5,5...7,0 | 7,0...9,0 |

| Св. 4,0 до 5,0 | 4,0...5,5 | 4,4...6,0 | 5,0...6,5 | 5,5...7,5 | 6,0...8,0 | 8,0...10,0 |

| Св. 5,0 до 6,0 | 5,0...7,0 | 5,5...7,5 | 6,0...8,0 | 6,5...8,5 | 7,0...9,5 | 9,0...11,0 |

| Св. 6,0 до 8,0 | 6,5...9,5 | 7,0...10,0 | 7,5...11,0 | 8,5...12,0 | 10,0...13,0 | |

| Св. 8,0 до 10,0 | 9,0...12,0 | 10,0...13,0 | 11,0...14,0 | 13,0...15,0 | ||

| Св. 10,0 до 12,0 | 10,0...13,0 | 11,0...14,0 | 12,0...15,0 | 13,0...16,0 | ||

| Св. 12,0 до 16,0 | 13,0...15,0 | 14,0...16,0 | 15,0...17,0 | 16,0...19,0 | ||

| Св. 16,0 до 20,0 | 17,0...20,0 | 18,0...21,0 | 19,0...22,0 | |||

| Св. 20,0 до 24,0 | 20,0...23,0 | 21,0...24,0 | 22,0...25,0 | |||

| Св.24,0 до 30,0 | 26,0...29,0 | 27,0...30,0 | ||||

| Св. 30,0 до 40,0 | 34,0...37,0 | |||||

| Св. 40,0 до 50,0 | 42,0 | |||||

| Св. 50,0 до 60,0 | 50,0 |

Таблица П.9. Классы точности размеров отливок.

| Класс точности размеров отливок | 1-3т | 3-5т | 5-7 | 7-9т | 9-16 |

| Квалитет точности размеров деталей, получаемых механической обработкой отливок | 1Т9 и грубее 1Т8 и грубее | 1Т10 и грубее 1Т8-1Т9 | 1Т11 и грубее 1Т9-1Т10 | 1Т12 и грубее 1Т9-1Т11 | 1Т13 и грубее 1Т10-1Т12 |

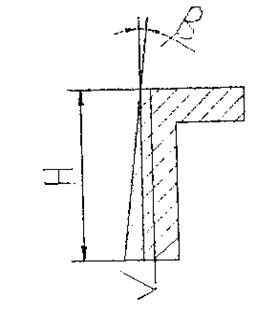

Таблица П.10. Формовочные уклоны основных формообразующих поверхностей модельного комплекта для применения песчано-глинистых смесей

| Высота поверхности, Н, мм | Формовочный уклон | |

| Металлического, пластмассового | деревянного | |

| <10 | 2°17' | 2°54' |

| 10-18 | 1°36' | 1°54' |

| 18-30 | 1°09' | 1°31' |

| 30-50 | 48' | 1°01' |

| 50-80 | 34' | 43' |

| 80-120 | 26' | 32' |

| 120-180 | 19' | 23' |

| 180-250 | 19' | 22' |

| 250-315 | 19' | 22' |

| 315-400 | 18' | 21' |

| 400-500 | 17' | 21' |

| 500-630 | 17' | 19' |

| 630-800 | 16' | 19' |

| 800-1000 | - | 19' |

| >1000 | - | 19' |

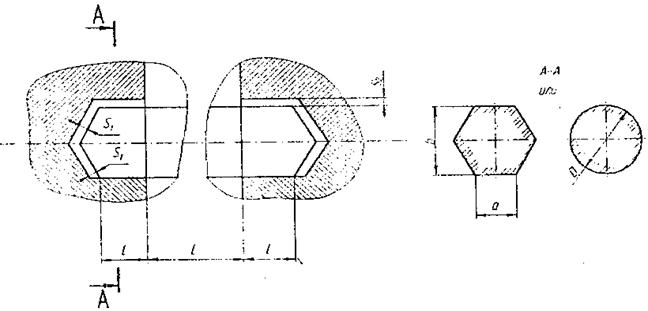

Таблица П.11. Длина горизонтальных знаков для сырых форм.

(или Д)

(или Д)

| Длина знака l, не более мм | ||||||||||||||

| При длине стержня L мм | |||||||||||||||

| 50-80 | 80-120 | 120-180 | 180-250 | 250-315 | 315-400 | 400-500 | 500-630 | 630-800 | 800-1000 | 1000-1250 | 1250-1600 | 1600-2000 | 2000-2500 | ||

| До 30 | - | ||||||||||||||

| 30-50 | |||||||||||||||

| 50-80 | |||||||||||||||

| 80-120 | |||||||||||||||

| 120-180 | |||||||||||||||

| 180-250 | |||||||||||||||

| 250-315 | |||||||||||||||

| 315-400 | |||||||||||||||

| 400-500 | |||||||||||||||

| 500-630 | |||||||||||||||

| 630-800 | |||||||||||||||

| 800-1000 | |||||||||||||||

| 1000-1250 | |||||||||||||||

| 1250-1600 |

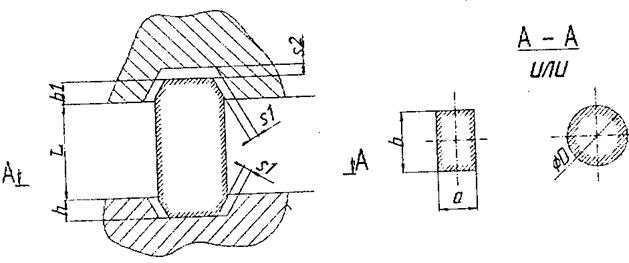

Таблица П.12. Высота нижних вертикальных знаков для сырых форм

(или Д)

(или Д)

| Длина знака h, не более мм* | ||||||||||||||

| При длине стержня L мм | |||||||||||||||

| 50-80 | 80-120 | 120-180 | 180-250 | 250-315 | 315-400 | 400-500 | 500-630 | 630-800 | 800-1000 | 1000-1250 | 1250-1600 | 1600-2000 | |||

| <30 30-50 | - | - | |||||||||||||

| 50-80 | |||||||||||||||

| 80-120 | |||||||||||||||

| 120-180 | |||||||||||||||

| 180-250 | |||||||||||||||

| 250-315 | |||||||||||||||

| 315-400 | |||||||||||||||

| 400-500 | |||||||||||||||

| 500-630 | |||||||||||||||

| 630-800 | |||||||||||||||

| 800-1000 | |||||||||||||||

| 1000-1250 | |||||||||||||||

| 1250-1600 | |||||||||||||||

| 1600-2000 | |||||||||||||||

| 2000-2500 | |||||||||||||||

| <2500 | - | - |

Таблица П.13. Зазоры между знаками формы и стержня

(на сторону для модельного комплекта третьего класса точности, изготовленного из дерева, мм)

| Высота знака h или h1 | Зазор S1 | ||||||||||||||||

| При длине стержня L | |||||||||||||||||

| <50 | 50-80 | 80-120 | 120-180 | 180-250 | 250-315 | 315-400 | 400-500 | 500-630 | 630-800 | 800-1000 | 1000-1250 | 1250-1600 | 1600-2000 | 2000-2500 | 2500-3150 | >1350 | |

| <30 | 0,8 | 0,9 | 1,1 | 1,2 | 1,4 | 1,6 | 1,8 | 2,0 | 2,2 | 2,5 | 2,8 | 3,3 | 3,9 | 4,6 | 5,5 | 6,7 | 8,2 |

| 30-50 | 1,2 | 1,3 | 1,5 | 1,6 | 1,8 | 2,0 | 2,2 | 2,4 | 2,6 | 2,9 | 3,2 | 3,7 | 4,3 | 5,0 | 5,9 | 7,1 | 8,6 |

| 50-80 | 1,4 | 1,7 | 1,9 | 7,2 | 8,7 | ||||||||||||

| 80-120 | 1,3 | 1,5 | 1,6 | 1,8 | 2,0 | 2,1 | 2,3 | 2,5 | 2,7 | 3,0 | 3,3 | 3,8 | 4,4 | 5,1 | 6,0 | 7,3 | 8,8 |

| 120-180 | 1,4 | 1,6 | 1,7 | 1,9 | 2,1 | 2,2 | 2,4 | 2,6 | 2,8 | 3,1 | 3,4 | 3,9 | 4,5 | 5,2 | 6,1 | 7,4 | 8,9 |

| 180-250 | 1,5 | 1,8 | 2,3 | 2,5 | 2,7 | 2,9 | 3,2 | 3,5 | 4,0 | 4,6 | 5,2 | 6,2 | |||||

| 250-315 | 1,6 | 1,7 | 1,9 | 2,0 | 2,2 | 2,4 | 2,6 | 2,8 | 3,0 | 3,3 | 3,6 | 4,1 | 4,7 | 5,3 | 6,3 | 7,5 | 9,0 |

| 315-400 | 1,7 | 1,8 | 2,0 | 2,1 | 2,3 | 2,5 | 2,7 | 2,9 | 3,1 | 3,4 | 3,7 | 4,2 | 4,8 | 5,5 | 6,4 | 7,6 | 9,1 |

| 400-500 | 1,8 | 1,9 | 2,1 | 2,2 | 2,4 | 2,6 | 2,8 | 3,0 | 3,2 | 3,5 | 3,8 | 4,3 | 4,9 | 5,6 | 6,5 | 7,7 | 9,2 |

| 500-630 | 1,9 | 2,0 | 2,2 | 2,3 | 2,5 | 2,7 | 2,9 | 3,1 | 3,3 | 3,6 | 3,9 | 4,4 | 5,0 | 5,7 | 6,6 | 7,8 | 9,3 |

| 630-800 | 2,0 | 2,2 | 2,3 | 2,5 | 2,7 | 2,8 | 3,0 | 3,2 | 3,4 | 3,7 | 4,0 | 4,5 | 5,1 | 5,8 | 6,7 | 8,0 | 9,5 |

| 800-1000 | 2,2 | 2,3 | 2,5 | 2,6 | 2,8 | 3,0 | 3,2 | 3,4 | 3,6 | 3,9 | 4,2 | 4,7 | 5,3 | 6,0 | 6,9 | 8,1 | 9,6 |

| 1000-1250 | 2,4 | 2,6 | 2,7 | 2,9 | 3,1 | 3,2 | 3,4 | 3,6 | 3,8 | 4,1 | 4,4 | 4,9 | 5,5 | 6,2 | 7,1 | 8,4 | 9,9 |

| Зазор S2 | 1,2 | 1,5 | 1,7 | 2,0 | 2,3 | 2,6 | 2,8 | 3,1 | 3,5 | 4,0 | 4,5 | 5,2 | 6,2 | 7,5 | 8,7 | 10,5 |

Таблица П.14. Литейная усадка основных литейных сплавов

см. [2], с.391

| Материал | Свободная линейная усадка, % |

| Чугуны серые | 1,0-1,2 |

| Чугуны фосфористые | 0,7-0,8 |

| Чугуны высокопрочные | 1,5-1,8 |

| Стали углеродистые | 1,8-2,0 |

| Стали легированные | 1,8-2,5 |

| Бронзы фосфористые | 0,6-0,8 |

| Бронзы оловянные | 1,3-1,6 |

| Бронзы алюминиевые | 2,0-2,2 |

| Алюминиево-медные сплавы | 1,4-1,5 |

| Алюминиево-магниевые сплавы | 1,2-1,3 |

| Алюминиево-кремниевые сплавы | 1,0-1,2 |

| Магниевые сплавы | 1,5-1,7 |

Таблица П15. Назначение материала и его пластичность.

| Наименование | ГОСТ | Марка | Пластичность | Назначение |

| Сталь углеродистая обыкновенного качества | 380-94 | Ст 3СП Ст 3ПС Ст 4 Ст 5 Ст 6ПС | Высокая Высокая Высокая Высокая Высокая | для неответственных деталей, работающих без трения втулки, вкладыши, рычаги, кожухи, кольца, оси; для малонагруженных осей, валов; для деталей средних напряжений; звездочек и др деталей, применяемых в термически обработанных состояниях для деталей повышенной прочности: осей, валов, пальцев, шестерен и др деталей, применяемых в термически обработанных состояниях |

| Сталь углеродистая качественная | 1050-88 | 15, 20 30, 35 40, 45 | Высокая Высокая Высокая | для малонагруженных мелких и средних деталей простой конфигурации, работающих в условиях трения: валиков, пальцев, осей, втулок; для деталей с высокой проч-ю и вязкостью сердцевины, испытывающих небольшие напряжения: осей, валиков, шпинделей, втулок, звездочек, тяг, траверс, рычагов, дисков, крепежных деталей; для деталей с высокой прочностью и вязкостью сердцевины: коленчатых валов, шатунов, зубчатых колес, шпинделей, осей, муфт, фрикционных дисков, крепежных деталей, зубчатых реек и др. деталей, от которых треб. повыш. прочность; |

| Сталь легированная, конструкционная, качественная и высококачественная | 4543-71 | 20Х 40Х 38ХВА 40ХФА 12ХНЗА 38ХМДА 38ХН3МФА 40ХН2МА | Хорошая Хорошая Хорошая Хорошая Хорошая Хорошая | Для деталей, работающих в условиях износа при трении и требующих, по сравнению с углеродистой сталью, повышенной прочности сердцевины: поршневых пальцев, валиков и др. для крупных деталей ответственного назначения: коленчатых валов, фрикционных дисков, зубчатых колес и др. деталей, закаливаемых в масле для ответственных деталей небольшого сечения: валиков, осей, втулок, траверс, зубчатых колес для деталей высокой прочности, повышенной вязкости (шестерня, поршневые пальцы, оси, ролики, толкатели, распределительные валы); Для силовых деталей, работающих при Т до 450-500°С : шатунов, коленвалов |

| Сталь высоколегированная, коррозионно-стойкая, жаростойкая | 5632-72 | 20X19 30X13 12XI8H9T 20Х23Н18 10XI2H22T3MP | Удовлетво-рительная | Для изготовления валов, лопаток, втулок, дисков, бандажей, паровых турбин, работающих при Т до 850° |

| Сталь рессорно- пружинная углеродистая и легированная | 14959-89 | 65Г 50ХФА | Высокая Высокая | Для изготовления шпонок, шпинделей, валков прокатных, пружин плоских и спиральных |

Таблица П.16. Содержание углерода и легирующих компонентов в сталях.

| Марка стали | С | Si | Мn | Сr | Ni. | Прочие |

| Ст 3 | 0,14-0,22 | 0.13-0.30 | 0,40-0.65 | <0,3 | <0,3 | - |

| Ст 4 | 0,18-0,37 | 0,12-0,30 | 0.40-0,65 | - | - | - |

| Ст 5 | 0,28-0,37 | 0,12-0,30 | 0.50-0,80 | - | - | - |

| Ст 6 пс | 0.38-0,49 | 0,12-0.30 | 0,50-0,80 | - | - | - |

| 0,12-0.19 | <0.07 | 0.5 0.8 | <0,25 | <0,25 | - | |

| 0.17-0,25 | 0,17-0,37 | 0,5-0.8 | <0,25 | - | - | |

| 0,27-0.35 | 0,17-0,37 | 0,5-0.8 | <0,25 | <0,25 | - | |

| 0,32-0,40 | 0,17-0,37 | 0,5-0.8 | <0,25 | - | - | |

| 0,37-0,45 | 0,17-0.37 | 0,5-0,8 | <0,25 | <0,25 | - | |

| 0,42-0,50 | 0.17-0,37 | 0.5-0.8 | <0,25 | - | - | |

| 45 Г | 0.42-0,50 | 0.17-0,37 | 0,7-1,0 | - | - | - |

| 65 Г | 0,62-0,70 | 0.17-0,37 | 0,8-1,2 | <0,25 | <0,25 | - |

| 20 X | 0.17-0.23 | 0.17-0.37 | 0.5-0.S | 0.7-1.0 | 9.0-11.0 | Mo 17-19 |

| 40Х | 0,36-0,44 | 0.17-0.37 | 0,5-0,8 | 0.8-1,1 | <0.3 | - |

| 40ХФА | 0,37-0,45 | 0.17-0,37 | 0,5-0,8 | 0.8-1.1 | - | V 0,1-0,18 |

| 50ХФА | 0,46-0,54 | 0,17-0,37 | 0,5-0,8 | 0,8-1.0 | - | Мо 0,15-0,2 V 0.1-0.2 |

| 30ХНЗМФЛ | 0,33-0.40 | 0,17-0,37 | 0,25-0,50 | 1.2-1,5 | 350-3,5 | - |

| 40ХН2МА | 0,37-0,44 | 0,17-0,37 | 0.5-0,8 | 0.6-0,9 | 1,12-1,65 | - |

| 45ХН2МФЛ | 0.42-0,50 | 0,17-0,37 | 0.5-0,8 | 0,8-1,1 | 1.3-1,8 | Мо 0,2-0,3 V 1,3-1,8 |

| ЗОХМА | 0,26-0,33 | 0,17-0,37 | 0.4-0,7 | 0,8-1.1 | - | Мо 0.15-0.2 |

| 12Х2Н4А | 0.09-0,15 | 0,17-0,37 | 0,3-0,5 | 1.25-1,65 | 3.25-3.65 | - |

| 15ХГН2ТА | 0,13-0,10 | 0,17-0.37 | 0.7-1,0 | 0,7-1.0 | 1,4-1.8 | Ti 0,03-0.1 |

| 30X13 | 0,26-0.35 | <0.8 | <0,8 | 12,0-14,0 | - | - |

| 12Х18Н10Т | <0.12 | <0.8 | <2.0 | 17.0-19.0 | 6.8-8,8 | Ti 0,03-0,1 |

Таблица П.17. Конструктивные характеристики.

| Класс точности | Группа стали | Степень сложности: | ||||

| По способу нагрева | По хим составу, % вес | По отношению Vп/Vф | ||||

| углерод | S лег. эл. | |||||

| Т4 | электронагрев | Ml | До 0,35 | (и) до 2,0 | С1 | 0,63...1,0 |

| Т5 | в пламенных печах | М2 | 0,35... 0,65 | (или) 2.0...5.0 | С2 | 0,32...0,63 |

| МЗ | 0,65 | (или) 5,0 | СЗ | 0,16...0,32 | ||

| С4 | до 0,16 |

Таблица П.18. Коэффициент (Кр) для определения ориентировочной расчётной массы поковки

| Характеристика детали | Детали круглые или многогранные в плане: шестерни, ступицы, фланцы, крестовины, вилки, и т.п. | Детали удлинённой формы с прямой или изогнутой осью: валы, оси, шатуны, цапфы, рычаги и т.п. | Детали с отверстиями, углублениями, поднутрениями, не оформленными в поковке при штамповке: блоки шестерен, полые валы и т.п. |

| Кр | 1,5+1,8 | 1,2+1,5 | 1,8+2,2 |

Таблица П.19. Исходный индекс поковки

Таблица П.20. Основные припуски на механическую обработку

|

Таблица П.21. Штамповочные уклоны.

| Н1,2,3 b1,2 или h1,2,3 d | Обычные | Двойные | ||

| Наружные | Внутренние | Основные | Входные | |

| a град. | b град. | a град. | g град. | |

| До 0.5 | ||||

| 0.5-1.0 | ||||

| 1.0-2.5 | ||||

| 2.5-4.0 | ||||

| 4.0-5.5 | ||||

| Св. 5.5 |

Таблица П.22. Допуски и допускаемые отклонения линейных размеров поковки.

Продолжение табл.П.22.

Таблица П.23. Минимальная величина радиусов закруглений.

| Масса поковки, кг | Минимальная величина радиусов закруглений, мм, при глубине полости ручья штампа, мм | |||

| до 10 включ. | 10-25 | 25-50 | ||

| До 1,0 включ. | 1,0 | 1,6 | 2,0 | 3,0 |

| Св. 1,0 " 6,3 " | 1,6 | 2,0 | 2,5 | 3,6 |

| " 6,3 " 16,0 " | 2,0 | 2,5 | 3,0 | 4,0 |

| " 16,0 " 40,0 " | 2,5 | 3,0 | 4,0 | 5,0 |

| " 40,0 " 100,0 " | 3,0 | 4,0 | 5,0 | 7,0 |

| " 100,0 " 250,0 " | 4,0 | 5,0 | 6,0 | 8,0 |

Таблица П.24. Допуски радиусов закруглений.

| Радиус закругления | Допуск радиусов закруглений для классов точности мм. | ||||

| Т1 | Т2 | Т3 | Т4 | Т5 | |

| До 4 включ. | 0,5 | 0,5 | 0,5 | ||

| Св. 4 " 6 " | 0,5 | 0,5 | |||

| " 6 " 16 " | |||||

| " 16 " 25 " | |||||

| " 25 " 40 " | |||||

| " 40 " 60 " | |||||

| " 60 " 100 " |

Таблица П.25. Радиусы для отливок из цветных сплавов.

(к рис.2.7) мм.

| Высота ребра или глубина полости h,мм | R | Сплавы | R2 | R3 | R4 | Толщина полотна или глубина полости | R5 | ||

| Al-e Cu-e | Mg-e | ||||||||

| МА3 | МА5 | ||||||||

| До 5 | 1.5 | 3,5 | До 5 | ||||||

| 5..10 | 5..10 | ||||||||

| 10..16 | 10..16 | 2,5 | |||||||

| 16..25 | 2,5 | 2,5 | 16..25 | ||||||

| 25..35 | 12,5 | 25..35 | |||||||

| 35..50 | 12,5 | 35..50 | |||||||

| 50..71 | 50..71 | ||||||||

| 71..100 | - | - | - | 71..100 |

Таблица П.26. Размеры заусенечной канавки

| № п/п | h3, мм | h1, мм | B, мм | B1, мм | Площадь сечения канавки, см2 |

| 0,6 | 0,52 | ||||

| 0,80 | |||||

| 1,36 | |||||

| 2,60 | |||||

| 4,35 | |||||

| 7,68 |

Таблица П.27. Толщина перемычек в выемках

(к рис 2.11.,г) мм

| D | До 50 | 50-80 | 80-120 | 120-160 | 160-200 |

| а |

Таблица П.28. Радиусы сопряжения r и углы наклона g перемычек в выемках

(к рис. 2.11г) r (мм) g (град)

| Глубина выемки, мм | D, мм | |||||||||

| До 50 | 50-80 | 80-120 | 120-160 | 160-200 | ||||||

| r | g | r | g | r | g | r | g | r | g | |

| До 15 | ||||||||||

| 15..30 | ||||||||||

| 30..50 | ||||||||||

| 50..80 | ||||||||||

| 80..120 | - | - | - | |||||||

| 120..160 | - | - |

Таблица П.29.

| Наименование материала | Профиль | ГОСТ | Размер | Примечание |

| Сталь: а) горячекатаная б) горячекатаная в) горячекатаная г) горячекатаная д) прокатная е) калиброванная ж) калиброванная | Круглая Квадратная Круглая Квадратная Полосовая Круглая Квадратная | 2590-88 2590-88 2590-88 2591-88 103-76 7417-75 8559-75 | 5-250 5-250 5-150 5-150 от 4х12 до 60х200 3-100 3-100 | Обычная точность Повышенная точность Подвергнутая волочению |

| 2. Бронза | Пруток Круглая | 18175-78 -“- | 5-40 16-160 | Тянутый Прессованная |

Таблица П.30. Температурные интервалы ковки и штамповки некоторых углеродистых и легированных сталей и безоловянных бронз.

| Марка | Температура, оС | Рекомендуемый интервал температур штамповки, оС | ||

| Начала штамповки | Конца штамповки | |||

| Не выше | Не ниже | |||

| Ст 3;10 | 1280..700 | |||

| 20;30 | 1250..800 | |||

| 1200..800 | ||||

| 20Х | 1200..800 | |||

| 40Х | 1180..830 | |||

| 38ХА | - | |||

| 12Ч2Н4А | - | |||

| 38ХМОА | - | |||

| 38ХНЗНФА | - | |||

| 40ХНМА | - | |||

| 20Х13 | - | |||

| 30Х13 | - | |||

| 60С2 | - | |||

| 50ХФА | - | |||

| 12Х18Н9Т | - | |||

| Бр. АМц 9-2 | - | |||

| Бр. АХМц 10-3-1.5 | - | |||

| Бр.КМц 3-1 | - | |||

| Бр.Б2 | - |

Таблица П.31. Напряжение деформирования некоторых сталей и сплавов при температурах штамповки

| Температура испытания, оС | Для марок стали и бронзы, МПа | |||||||||

| 12ХНЧА | 40Х | 20Х | Бр.12 | Бр.АМц 9-2 | Бр.АХМц 10-3-1.5 | |||||

| 58,8 | ||||||||||

| 172,5 | 209,7 | 104,9 | 107,8 | 89,2 | 29,4 | |||||

| 3,92 | ||||||||||

| 115,6 | 169,5 | 73,5 | 81,3 | 77,4 | 75,5 | 44,1 | ||||

| 76,4 | 128,4 | 51,9 | ||||||||

| 60,8 | 37,2 | 30,4 | 30,4 | 30,4 | 23,5 | |||||

| 37,2 | 67,6 | 24,5 | 20,6 | 20,6 | 19,6 | 13,7 |

Таблица П.32. Необходимая масса частей молота в зависимости от массы поковок

| Масса, кг | |||

| Поковки | Падающих частей | Поковки | Падающих частей |

| От 0,3 до 0,5 Св.0,5 до 2 Св. 2 до 3 | 500 1000 1500 | Св.3 до 12 Св. 12 до 25 Св. 25 до 40 | 2000 3000 . 7000-10000 |

Приложение П.33. Пример оформления титульного листа курсовой работы

Федеральное агентство по образованию

ГОУ ВПО «Уральский государственный технический университет-УПИ»

Кафедра «Электронное машиностроение»

Оценка работы

Члены комиссии

РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

ИЗГОТОВЛЕНИЯ ОТЛИВКИ

(ПОКОВКИ)

Курсовая работа

Пояснительная записка

ХХХХХХ ХХ ПЗ

номер специальности Вариант задания Вид документа

Руководитель И.О. Фамилия

Нормоконтроль И.О. Фамилия

Студент И.О. Фамилия

Екатеринбург 200_ г