на тему: Проектирование и производство металлорежущего инструмента

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РФ

НОВОСИБИРСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра проектирования металлорежущего инструмента

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту

на тему: Проектирование и производство металлорежущего инструмента

Автор проекта Исаева А.

Специальность 2102

Обозначение проекта КП-2068956-32

Группа КП –02

Руководитель проекта Яковлев Н. Д.

Проект защищен Оценка

Члены комиссии

Новосибирск, 2003

Аналитическое профилирование призматического фасонного резца

Определение параметров профиля резца. Расчет допусков на глубины профиля резца.

Рис. 1.1 Профиль детали. Определение координат ri совмещаем с расчетом допусков на глубины профиля фасонного резца.Коррекционный расчет профиля и определение геометрических параметров режущей части фасонного резца.

Задние углы резца в сечениях, перпендикулярных проекции режущих кромок на основную плоскость, используемые при построении эпюр задних углов на… Проектируя фасонные резцы с наклонной установкой, можно улучшить распределение углов на режущих кромках резца по его…Анализ оптимальности конструкции фасонного резца.

2. Проектирование внутренней протяжкиИсходные данные

Тип протяжки – комбинированная;

D8´ 36 ´ 40H11Н7-соединение;

Шероховатость обработки Ra=1,6 мкм;

Длина отверстия 45 мм;

Диаметр отверстия до протягивания 36 мм;

Материал Сталь 45 HB=230;

Модель протяжного станка 7А510.

Расчет внутренней протяжки

Внутренний диаметр d = мм. Ширина шлицевого отверстия b = мм. Фаска по внутреннему диаметру 0.2´45°.Установление группы обрабатываемости.

Установление группы обрабатываемости производится по марке и твердости материала заготовки. Для конструкционных качественных сталей с твердостью HB ≤ 255 группа обрабатываемости I.

Установление группы качества протянутой поверхности.

Группу качества протянутой поверхности устанавливают по квалитету и параметру шероховатости поверхности отверстия, заданного чертежом на деталь. Для шлицевого отверстия (Ra = 1,6 мкм) группа качества 2, боковых сторон и поверхностей впадин-3.

Выбор материала режущей части.

Материал режущей части протяжки выбирают в зависимости от группы обрабатываемости и типа производства. Так как производство мелкосерийное (группа обрабатываемости I) выберем в качестве материала режущей части быстрорежущую сталь Р6АМ5.

Выбор хвостовика.

Чтобы хвостовик свободно проходил через отверстие в заготовке и в то же время был достаточно прочным, диаметр его выбирают ближайшим меньшим к… где [s]р — допустимое напряжение при растяжении, МПа;Геометрические параметры режущей части протяжки.

Передний g и задний a углы выбирают в зависимости от обрабатываемого материала и группы обрабатываемости.

Черновые и переходные зубья g = 20°; a = 3°;

Чистовые g = 20°; a = 2°;

Калибрующие g = 20°; a = 1°;

Скорость резания протяжками.

Скорость резания выбирают в зависимости от типа производства, группы качества и группы обрабатываемости и проверяют по характеристике станка.

Скорость резания 7 м/мин; поправочный коэффициент на скорость в зависимости от марки инструментальной стали Kv=0,8.

Если на станке не предусмотрена требуемая скорость, то принимают для расчета имеющуюся скорость.

Определение подачи.

Наработка чистовой части для I группы обрабатываемости Т = 73 м. По той же скорости из условия равной стойкости черновой и чистовой частей протяжки… Выбранные подачи черновых зубьев из условия равной стойкости при протягивании… Наработка с поправочным коэффициентом Тмн = 73 × 0,8 × 1 × 1 × 1 × 1 × 1 = 58,4 м;Глубина стружечной канавки.

где ls — суммарная длина протягиваемых участков, мм; K = 3 – коэффициент помещаемости.Геометрия черновых зубьев.

Остальные элементы стружечной канавки: r0 = 4; b0 =6; R0 = 12-для фасочных , круглых зубьев и шлицевых зубьев. Профиль чернового зуба с нормальной канавкой.Сила резания.

Рст = (0,8 - 0,9)Q = 0,8 × 102000 = 81600 кН, где Q — паспортная тяговая сила станка. Рхв = 147,27 кН.Число зубьев

Максимальная длина режущих кромок на круглых зубьях для схем ФКШ:Число групп зубьев.

13. Общее число зубьев протяжки.Длина режущей части.

Для круглой и шлицевой частей находим шаг чистовых зубьев. Шагу соответствует… r0 = 3; b0 = 4,5; R0 = 10;Сила протягивания.

Силу протягивания на каждой части протяжки определяем :

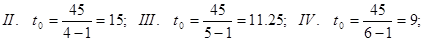

Расчет дополнительных вариантов .

Рассчитываем дополнительные варианты, увеличивая число одновременно работающих зубьев zр (за счет уменьшения подачи на 0,01 мм): II вариант zр = 4,III вариант zр = 5, IV вариант zр = 6. Для дополнительных вариантов рассчитываем шаги черновых зубьев по формуле:

Найдем глубины стружечных канавок, соответствующие этим шагам и рассчитаем подачи для каждого варианта и сведём в таблицу.

Результаты расчета вариантов.

| Искомый параметр | Вариант | |||

| I | I I | I I I | I V | |

| zp | 3 | 4 | 5 | 6 |

| t0, мм | 18 | 16 | 12 | 10 |

| h0, мм | 9 | 8 | 7 | 6 |

| b0, мм | 6 | 5 | 4.5 | 4 |

| Sz0, мм | 0,47 | 0.43 | 0.43 | 0.48 |

| zc.ф, zc.к, zc.ш | 2;1;1 | 2;1;1 | 2;1;1 | 1;1;2 |

| Аф, мм | 1,22 | 1,22 | 1,22 | 1,22 |

| Ак, мм | 1,2 | 1,2 | 1,2 | 1,2 |

| Ак.п, мм | 0.24 | 0.24 | 0.18 | 0.08 |

| Ак.ч, мм | 0.12 | 0.12 | 0.12 | 0.12 |

| Ак0, мм | 0,84 | 0,84 | 0,87 | 0,83 |

| Dш1, мм | 36,76 | 36,54 | 36,8 | 36,69 |

| Аш, мм | 3,265 | 3.15 | 3.23 | 3.31 |

| Аш.п, мм | 0.24 | 0.24 | 0.16 | 0.21 |

| Ашч, мм | 0.08 | 0.08 | 0.08 | 0.08 |

| Аш0, мм | 2,945 | 2.84 | 2.97 | 3.17 |

| iф .пр | 3 | 4 | 6 | 9 |

| iк0.пр | 3 | 3 | 4 | 7 |

| iш0.пр | 6 | 11 | 16 | 28 |

| Аост.ф, мм | 0 | 0.18 | 0.18 | 0.04 |

| Аост.к, мм | 0 | 0.185 | 0.25 | 0.1 |

| Аост.ш, мм | 0.445 | 0.516 | 0.393 | 0.401 |

| iф | 3 | 4 | 6 | 9 |

| iк0 | 3 | 3 | 4 | 7 |

| iш0 | 6 | 10 | 16 | 28 |

| zф | 6 | 20 | 5 | 20 |

| zк0 | 3 | 3 | 4 | 6 |

| zш0 | 7 | 14 | 22 | 43 |

| zк.п | 2 | 2 | 2 | 1 |

| zк.ч | 4 | 4 | 4 | 4 |

| zк.к | 4 | 4 | 4 | 4 |

| zк | 23 | 23 | 24 | 25 |

| zш.п | 6 | 4 | 4 | 2 |

| zш.ч | 2 | 2 | 2 | 2 |

| zш.к | 3 | 3 | 3 | 3 |

| zш | 18 | 22 | 34 | 55 |

| å z | 47 | 57 | 68 | 94 |

| lф, мм | 108 | 152 | 64 | 94 |

| tч, tк мм | 14 | 12 | 11 | 9 |

| hч, мм | 6 | 5.5 | 5 | 4 |

| bч, мм | 4.5 | 4.5 | 5 | 4.3 |

| lк, мм | 188 | 158 | 156 | 153 |

| lш, мм | 168 | 218 | 282 | 446 |

Принимаем для каждой части протяжки оптимальный вариант.

Для фасочной - вариант III;

Для круглой - вариант IV;

Для шлицевой - вариант I.

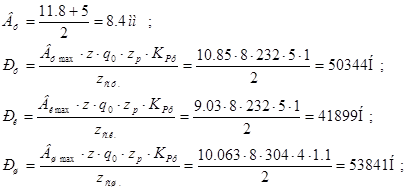

18.Силы протягивания для каждой части протяжки.

Силу протягивания на каждой части протяжки определяем по формуле

19.Диаметры калибрующих зубьев.

Диаметр калибрующих зубьев:

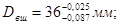

Dк.к = 34,8-0,007 мм;

Dш.к = 40,025-0,016 мм;

20.Диаметры впадин фасочных и шлицевых зубьев.

Для протяжек со схемами ФШ диаметр впадин фасочных зубьев принимают равным dmin с полем допуска d11:

Диаметр впадин шлицевых зубьев принимают равным dmin с полем допуска f9:

21.Расчёт выкружек.

Число выкружек на шлицевых протяжках равно числу впадин:

Nф = Nш = z = 8;

Приняв f = 0,4 мм, назначим ширину режущих секторов на прорезных фасочных и шлицевых зубьях:

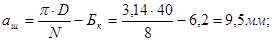

Бф = Бш = b – 2f = 7– 2×0,4 =6,2мм;

Для определения радиуса выкружки Rв и радиуса шлифовального круга Rк вычислим ширину выкружек шлицевых зубьев по формуле:

Для аш = 9,5 мм и D =40 мм; Rв =36 мм; Rк = 30 мм;

Расчет передних направляющих протяжки.

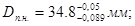

Определяем диаметр и длину передней направляющей. Диаметр передней направляющей принимаем равным наименьшему диаметру отверстия до протягивания с полем допуска e8:

Длина передней направляющей lп.н = 0,75×45=33,75 мм.

Длина переходного конуса.

Длина переходного конуса в зависимости от диаметра протяжки

lп =20 мм.

Расстояние от переднего торца протяжки до первого зуба.

Расстояние от переднего торца до первого зуба протяжки

L1 = l1 + l2 + l3 + l + 25;

Размер l1 принимают в зависимости от диаметра хвостовика

Для протяжного станка 7А510 l2 = 25 мм; l3 = 40 мм;

L1 = l1 + l2 + l3 + l + 25 = 125 + 25 + 40 +45 + 25 = 260 мм.

Расчет задних направляющих протяжки.

Определяем диаметр и длину задней направляющей. Диаметр задней направляющей принимаем равным диаметру впадин шлицев протяжки с тем же полем допуска e8:

Длина задней направляющей lз.н. = 30; Фаска с = 1,6.

Протяжку делаем без заднего хвостовика.