рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Философия

- /

- Ремонт чавунних деталей

Реферат Курсовая Конспект

Ремонт чавунних деталей

Ремонт чавунних деталей - раздел Философия, ОСНОВИ ТЕХНОЛОГІЇ ВИРОБНИЦТВА ТА РЕМОНТУ Зварювання І Наплавлення Чавунних Деталей Пов'язані Зі Значними Труднощами — ...

Зварювання і наплавлення чавунних деталей пов'язані зі значними труднощами — чавун має обмежену зварюваність. При швидкому охолодженні шва відбувається вибіл чавуну, що надає йому високу твердість і крихкість. Крім того, через нерівномірне нагрівання, охолодження деталі і різні коефіцієнти усадки матеріалів деталі і шва виникають значні внутрішні напруження, що є причиною утворення нових тріщин у процесі зварювання і після нього. Внаслідок вигоряння вуглецю і кремнію утвориться велика кількість газів і різних жужільних з'єднань, що не встигають вийти з розплавленого металу: шов виходить пористим і забрудненим неметалічними включеннями.

Підготовка чавунних деталей до зварювання починається з виявлення дефектних ділянок і границь тріщин. Кінці тріщин насвердлюють свердлом діаметром 4—5 мм, поверхню металу навколо тріщини зачищають до блиску. Після оброблення тріщини можна приступати до зварювання (наплавлення).

Гаряче зварювання.Найкраща якість звареного з'єднання чи наплавленого шару на чавунних деталях виходить при гарячому газовому зварюванні (із загальним нагріванням деталі). При цьому способі деталь нагрівають у печі до температури 650—700°С і в гарячому стані роблять заварювання тріщини чи наплавлення. Рекомендується двостадійне нагрівання. Наприклад, для блоків, головок циліндрів і інших великих деталей за наступною схемою: нагрівання до 400°С за 1 годину і від 400 до 650°С за 30 хвилин.

У процесі зварювання деталь не повинна охолоджуватися нижче 500°С. Для цього її після нагрівання поміщають у термос, що має подвійні стінки з листової сталі з азбестовим наповненням. У термосі зроблені люки для заварювання типових для даної деталі дефектів. Після зварювання деталі піддають відпалу при температурі 600—650° і охолоджують разом з піччю чи в спеціальних термосах протягом 1,5—2 години.

Зварювання звичайно проводять газовим пальником, установлюючи полум'я з надлишком горючого газу. Матеріал для присадки - чавунні прутки типу А, зношені поршневі кільця із сірого чавуну.

Як флюс може застосовуватися технічна бура (бажано прожарена) чи суміш — 50% бури і 50% двовуглекислого натрію. Для зварювання чавуна чавунними прутками промисловість випускає флюси марок ФСЧ-1 і ФСЧ-2.

При заварюванні тріщин у нагрітих деталей електрозварюванням застосовуються електроди, що представляють собою чавунні прутки з обмазкою, значну частку якої (40—50%) складає графіт.

Зварювання чавуну при загальному нагріванні дозволяє одержати міцний і щільний шов. Таким способом можна відновлювати блоки, головки циліндрів і т.п. Недоліки цього способу такі: складність необхідного устаткування, значне жолоблення деталі, мала продуктивність і висока вартість відновлення деталей.

Холодне зварювання.При цьому способі деталь не підігрівається, тому повинні застосовуватися такі прийоми, а також електроди і матеріали для присадки, які б знижували до мінімуму можливість відбілювання чавуну, загартування зварювального шва і появи внутрішніх напружень у деталі.

При холодному газовому зварюванні чавун у місці заварювання розплавляють пальником повільно, щоб графіт встиг розчинитися. У той же час не можна перегрівати метал. Тому вибирають пальник з меншою витратою ацетилену (80—90 л/год на 1 мм товщини зварюваного металу), ніж при зварюванні сталі; відстань між деталлю і конусом полум'я встановлюють у межах 20-30 мм.

Холодне електрозварювання чавуну ведуть на постійному струмі при зворотній полярності (для зменшення нагрівання), застосовуючи електроди малого діаметра (3—4 мм). Величину струму встановлюють знижену (25—30)А.

Холодне газове й електричне зварювання чавуну варто вести короткими швами довжиною до 40—50 мм, врозкид, із проміжним охолодженням до 50—60°. Холодне зварювання чавуну можна вести наступними матеріалами для присадки та електродами: чавунними прутками чи електродами; сталевими електродами (електрозварювання); комбінованими і пучковими електродами; монелевими прутками чи електродами; латунню чи спеціальними припоями (зварювання-пайка газовим полум'ям).

Зварювання чавунними прутками чи електродами звичайно застосовується при заварюванні таких ділянок, де є можливість вільного розширення і скорочення деталі при нагріванні й охолодженні (наприклад, приварку відламаної частини фланця, лап кронштейнів і т.п.). При цьому використовуються прутки марок Б, НЧ-1, НЧ-2, а для зносостійкого наплавлення — прутки марок БЧ і ХС. Можна застосовувати також зношені поршневі кільця. Флюси залишаються ті ж, що і при гарячому зварюванні.

Електрозварювання проводять чавунними прутками, покритими обмазкою, що дає можливість одержувати наплавлений шар з чавуну. Для цього до складу обмазки вводять компоненти, що містять вуглець і графітоутворювальні компоненти, здатні здійснити графітизацію металу шва в умовах короткочасного існування зварювальної ванни. Часто застосовують обмазки такого складу: графіт (40%), феросиліцій (40—45%), алюмінієвий порошок (10%), вуглекислий барій (5—10%); графіт і крейда по 50%. Промисловість випускає електроди з чавунними стрижнями й обмазками ОМЧ-1, МСТ, ЦНИИВТ і ін.

Зварювання електродами з маловуглецевої сталі одержало широке поширення. Для одержання гарної якості зварювального шва і відсутності тріщиноутворення застосовують спеціальні способи зварювання, наприклад, зварювання накладенням відпалених валиків. При цьому способі звичайно використовують електроди з дроту Св-08 із крейдовою обмазкою чи електроди марки УОНИ-13/55. Послідовність накладення валиків така: перший валик, що накладається на чавун, внаслідок перемішування електродного матеріалу з основним являє собою сталь зі вмістом вуглецю 0,6—0,8%. Накладення на перші валики других валиків для відпалювання, відпалює шари, що лежать нижче, і приводить до одержання м'якого шва.

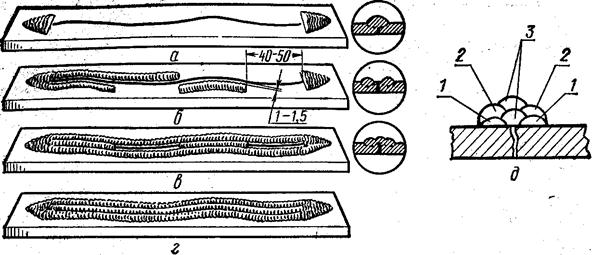

Рисунок 5.3 - Заварка тріщин у тонкостінних деталях способом валиків для відпалювання: а — обварювання кінців тріщини валиками для відпалювання; б — наплавлення подвійних підготовчих валиків врозкид; в — початок зварювання підготовчих валиків сполучним; г — остаточне зварювання тріщин; д — спосіб зварювання з нанесенням спеціальних валиків для відпалювання: 1 — підготовчий валик; 2 — для відпалювання; 3 — сполучний

Під час заварювання тріщини в тонкостінній чавунній деталі спочатку обварюють кінці тріщин (рис. 5.3а). Потім врозкид на ділянках довжиною 40—50 мм із проміжним охолодженням уздовж тріщини наплавляють підготовчі валики (рис. 5.3б), після чого наносять сполучні валики, що одночасно слугують і для відпалювання (рис. 5.3б, г). Можна спочатку нанести на підготовчі валики для відпалювання, а потім уже сполучні (рис. 5.3д). Після нанесення кожного валика рекомендується його проковування.

При зварюванні товстостінних чавунних деталей шов перед зварюванням обробляють так, щоб ширина оброблення у верхній частині в 2—3 рази перевищувала товщину деталі, що зварюється. На рисунку 5.4 показана схема обварювання крайок і заповнення оброблення. У цьому випадку дуже важливо, щоб валик для відпалювання накладався на підготовчий, а не на чавун деталі.

Спосіб зварювання з нанесенням валиків для відпалювання застосовують при відновленні блоків, картерів, корпусів задніх мостів і т.д. Цей спосіб дозволяє одержати шов, що піддається механічній обробці при порівняно високій міцності і щільності.

Для зварювання чавуну випускаються спеціальні сталеві електроди ЦЧ-4 і залізонікелеві ЦЧ-ЗА. Цими електродами можна проводити зварювання одним швом (без валиків для відпалювання) зворотно ступінчастим способом.

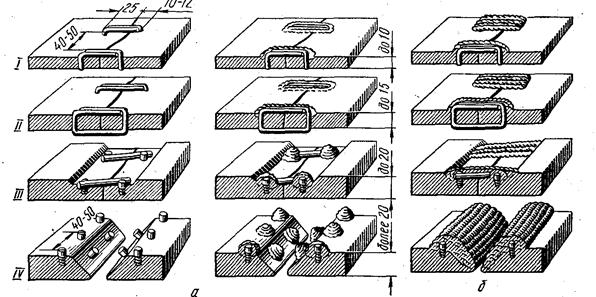

Рисунок 5.4 - Порядок накладення валиків при заварюванні тріщин у товстостінних чавунних деталях: а — обварювання крайок (валики 1—4 і 9—12) і накладення валиків для відпалювання(5—8 і 13—16); б— накладення сполучних валиків(17—24)

Для забезпечення щільності шва часто на нього наносять клейову суміш, наприклад епоксидну.

Зварювання з установкою ущільнювальних штифтів і скоб сталевими електродами застосовуються для одержання великої міцності (80— 100% міцності основного металу), наприклад, приварювання лап до корпусу заднього моста, приварювання відламаних вушок до переднього бруса рами і т.д. У залежності від товщини деталі після її підготовки встановлюють штифти чи скоби (рис. 5.5а). Обварювання їх проводять у два шари: перший шар — підготовчий, другий — для відпалювання. Подальше й остаточне зварювання проводять способом валиків для відпалювання (рис. 5.5б).

Зварювання комбінованими і пучковими електродами.Для одержання щільного з'єднання при зварюванні чавуну використовують також комбіновані мідно-залізні електроди, що містять 80—90% міді і 10—20% заліза. Такі електроди випускаються під марками 034-1 (мідний стрижень з обмазкою УОНИ-13/55, у яку доданий залізний порошок), АНЧ-1 (дріт з нержавіючої сталі з мідною оболонкою і захисним покриттям) і т.п. Комбіновані електроди можна виготовляти самостійно, надягаючи на сталевий стрижень мідну трубку, обмотуючи мідний стрижень смужкою листового заліза і т.д. Після виготовлення на електрод наносять стабілізуюче (крейдове) чи захисне покриття (обмазку типу УОНИ-13). Зварювання рекомендується проводити на постійному струмі зворотної полярності. Оброблення крайок тріщини виконують під кутом 80—90°. Після нанесення кожного валика рекомендується його прокувати.

Міцність шва, отриманого при зварюванні комбінованим електродом, менше, ніж при зварюванні сталевими чи чавунними електродами. Тому цей вид зварювання застосовують для відновлення герметичності щільності в таких деталях, де не висуваються високі вимоги до міцності. Використання дефіцитного матеріалу — міді, і виділення при зварюванні отруйних випаровувань є недоліками даного способу.

Замість комбінованих електродів можна використовувати пучок електродів, що складається зі сталевого електрода УОНИ-13/55, одного мідного й одного латунного дроту.

Рисунок 5.5 - Зварювання чавунних деталей з постановкою штифтів і скоб: а — підготовка і початок обварювання; б — подальше й остаточне зварювання; І, ІІ — зварювання з встановленням скоб; ІІІ, IV — зварювання з встановленням різьбових штифтів

Зварювання-пайка латунню чи спеціальними припоями проводиться газовим полум'ям. При товщині деталей до 25 мм роблять скіс крайок під кутом 80-90°, при більшій товщині варто проводити східчасту обробку. Бажано, щоб поверхня крайок була шорсткуватою, для чого її насікають зубилом. З поверхневого шару крайок графіт рекомендується випалити, застосовуючи газове полум'я з надлишком кисню.

У якості матеріалу для присадки при пайці застосовують латунь. Крайки тріщини нагрівають до температури плавлення латуні (880—900°С), досипають флюсом, лудять припоєм, а потім наплавляють шов. Під час пайки не можна допускати розплавлювання чавуна. При пайці чавуну латунню одержують щільний шов, але міцність з'єднання невелика (не більш 50—60% міцності основного металу). Область застосування цього способу зварювання та ж, що і при використанні комбінованих електродів.

В даний час для зварювання-пайки чавуну випускаються спеціальні припої (дроту ЛОК-59-1-03 і ЛОМНА-49-05-10-4-04, Л-62 і ін.) і флюси (ФПСН-1 і ФПСН-2).

Зварювання чавуну монель-металом (мідно-нікелевий сплав: мідь 30%, нікель 65, марганець 1,5—2 і залізо 3—3,5%) дає гарні результати. Зварювання можна вести як газовим полум'ям, так і електричною дугою. При електрозварюванні застосовуються електроди, що складаються з монелевого стрижня з обмазкою УОНИ-13/55 (електроди МНЧ-1). Електрозварювання ведуть на постійному струмі при зворотній полярності короткими ділянками, врозкид, із проміжним охолодженням і проковуванням кожного валика. Монель-метал задовільно сплавляється з чавуном, відбілювання чавуну не відбувається. Щільність звареного з'єднання цілком задовільна, а міцність шва трохи знижена. Недолік — порівняно висока вартість і дефіцитність монель-металу.

Ковкий чавун погано піддається газовому зварюванню. Тому електродугове зварювання ковкого чавуну звичайно ведуть мідно-залізними електродами чи електродом ЦЧ-4 на постійному струмі зворотної полярності.

– Конец работы –

Эта тема принадлежит разделу:

ОСНОВИ ТЕХНОЛОГІЇ ВИРОБНИЦТВА ТА РЕМОНТУ

Вінницький національний технічний університет... В І Савуляк А Ю Осадчук...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Ремонт чавунних деталей

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов