рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Образование

- /

- ЗАЛЕЖНІСТЬ ГУСТИНИ ПРЕСОВОК ВІД ТИСКУ ПРЕСУВАННЯ. ОСНОВНІ ТЕОРІЇ ПРЕСУВАННЯ

Реферат Курсовая Конспект

ЗАЛЕЖНІСТЬ ГУСТИНИ ПРЕСОВОК ВІД ТИСКУ ПРЕСУВАННЯ. ОСНОВНІ ТЕОРІЇ ПРЕСУВАННЯ

ЗАЛЕЖНІСТЬ ГУСТИНИ ПРЕСОВОК ВІД ТИСКУ ПРЕСУВАННЯ. ОСНОВНІ ТЕОРІЇ ПРЕСУВАННЯ - раздел Образование, Основи отримання порошкових Визначення Залежності Щільності Пресовки Від Тиску Пресування Має Практичне З...

Визначення залежності щільності пресовки від тиску пресування має практичне значення. Знаючи цю залежність, можна розрахувати тиск, необхідний для одержання заданої щільності та інших властивостей пресовки. Крім того, оптимальний тиск необхідно знати при розрахунку і конструюванні прес-форм для пресування конкретного виробу та для вибору відповідного пресу.

Існує декілька теорій пресування та достатня кількість рівнянь, що описують процес пресування тих чи інших матеріалів. Більшість з них отримано емпіричним шляхом – обробкою експериментальних даних. Такі рівняння з достатньою точністю описують процеси пресування лише тих порошків і за тих умов, для яких були отримані дані. Теоретичних рівнянь, виведених на основі фізичних явищ, що супроводжують процес ущільнення, значно менше. У зв’язку з тим, що вплив цих явищ на процес пресування складний та багатогранний, область використання теоретично одержаних рівнянь залежить від точності прийнятих вихідних передумов.

Всі відомі рівняння пресування умовно можна поділити на три групи – імперичні, напівімперичні та рівняння, які максимально враховують вплив різноманітних явищ на процес ущільнення.

Для опису процесу пресування можна використати рівняння М. Ю. Бальшина, які були отримані на основі спрощеної моделі ущільнення порошкового тіла.

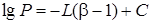

Перше рівняння Бальшина має вигляд:

, (1.1)

, (1.1)

де L – константа (фактор пресування), яка може бути визначена з рисунку як тангенс кута нахилу  прямої до осі абсцис;

прямої до осі абсцис;

- відносний об’єм ; С - константа, яка дорівнює Pmax і може бути визначена графічно (рис. 1.3). Pmax це тиск, при якому досягається стовідсоткова щільність пресовки (

- відносний об’єм ; С - константа, яка дорівнює Pmax і може бути визначена графічно (рис. 1.3). Pmax це тиск, при якому досягається стовідсоткова щільність пресовки ( ). У першому наближенні Pmax дорівнює критичній напрузі, або твердості по Мейеру: Рmax=

). У першому наближенні Pmax дорівнює критичній напрузі, або твердості по Мейеру: Рmax= =

= .

.

Графічно це рівняння може бути представлено залежністю, яка показана на рисунку 1.3 .

Рисунок 1.3 – Графічна залежність  від

від  згідно першого

згідно першого

рівняння М. Ю. Бальшина

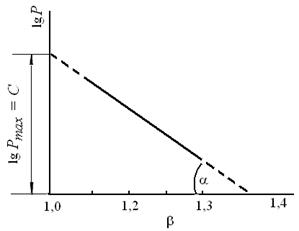

Більш високою точністю при описі процесу пресування в широкому інтервалі тисків відрізняється імперичне рівняння, запропоноване Н. Ф. Куніним і Б. Д. Юрченко. Це рівняння було отримано математичною обробкою великої кількості експериментальних даних при ущільненні пластичних і крихких порошків. Вони пропонують задаватися коефіцієнтом пресування

,

,

де  – збільшення щільності пресовки із збільшенням тиску пресування на величину

– збільшення щільності пресовки із збільшенням тиску пресування на величину  .

.

Автори отримали рівняння пресування:

,

,

де  - умовна гранична щільність, г/см3; К0 – початковий коефіцієнт пресування, г/(кг.см);

- умовна гранична щільність, г/см3; К0 – початковий коефіцієнт пресування, г/(кг.см);  - коефіцієнт втрати здатності до стискання, см2/кг.

- коефіцієнт втрати здатності до стискання, см2/кг.

Умовна гранична щільність  дорівнює тій щільності , яка досягається при нескінченно великому тиску. Не дивлячись на те, що

дорівнює тій щільності , яка досягається при нескінченно великому тиску. Не дивлячись на те, що  визначається екстраполяцією, вона достатньою мірою відображає властивості матеріалу, що пресується.

визначається екстраполяцією, вона достатньою мірою відображає властивості матеріалу, що пресується.

При розрахунках процесу пресування необхідно знати значення постійних  і

і  . Один з шляхів їх визначення - складання системи трьох рівнянь з трьома невідомими. Для цього за експериментальними даними визначають щільність пресовок при трьох тисках. Рішення цих рівнянь дає шукані величини. Для визначення постійних рівняння також можна використовувати графічний спосіб. Для цього на основі експериментальних даних будують графік у координатах

. Один з шляхів їх визначення - складання системи трьох рівнянь з трьома невідомими. Для цього за експериментальними даними визначають щільність пресовок при трьох тисках. Рішення цих рівнянь дає шукані величини. Для визначення постійних рівняння також можна використовувати графічний спосіб. Для цього на основі експериментальних даних будують графік у координатах  (рис.1.6) і з нього визначають коефіцієнт втрати здатності до стискання:

(рис.1.6) і з нього визначають коефіцієнт втрати здатності до стискання:

.

.

Знаючи  і Р визначають величину

і Р визначають величину  і будують графічну залежість в координатах

і будують графічну залежість в координатах  (рис.1.7).

(рис.1.7).

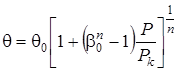

Рисунок 1.7 - До визначення постійних. Залежність щільності від величини

Рисунок 1.7 - До визначення постійних. Залежність щільності від величини

Якщо тиск і густина у випробуваннях відповідають області пластичного пресування, то всі крапки знаходитимуться на одній прямій. Продовження цієї прямої до перетину з віссю ординат дає значення .

.

Тангенс кута нахилу прямої до осі абсцис рівний відношенню  . Знаючи

. Знаючи  , знаходимо К0.

, знаходимо К0. Точність визначення констант підвищується із збільшенням кількості випробувань.

Точність визначення констант підвищується із збільшенням кількості випробувань.

Розглянуте рівняння Н. Ф. Куніна і Б. Д. Юрченко описує з достатнім ступенем точності процес пресування тільки тих порошків, для яких воно було виведене, що є істотним недоліком.

Більш універсальні рівняння, які отримані з використанням моделей порошкових тіл, які більш точно описують їхній стан у різні періоди пресування. Такі моделі можуть бути розроблені при використанні для опису стану порошкових тіл методів статистичної механіки.

До таких рівнянь відносяться рівняння Г. М. Ждановича. Оскільки пресування – складний процес пружно-пластичної деформації великої кількості частинок, при якому відносне розташування часток і картина їхньої пружної взаємодії безперервно змінюються, вивід рівняння пресування Г.М, Жданович обгрунтовує не на деформації одинарного шару, а на поводженні такої частини об’єму порошкового тіла, що характеризує й зберігає всі фізичні властивості даного тіла, що перебуває під тиском.

Процес пресування порошкового тіла розглядається як процес пружно-пластичного деформування деякого умовно суцільного тіла, що в процесі деформації зміцнюється й змінює свої розміри. Г. М. Жданович, вважаючи що матеріал у зоні контакту часток перебуває в напруженому стані близькому до граничного, і використовуючи умови гранично напруженого стану, теоретично визначає значення контактного тиску, а потім з урахуванням контактного тертя застосовує метод інтерполяційного спрощення й одержує рівняння, що описують процес пресування у широкому інтервалі тисків.

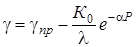

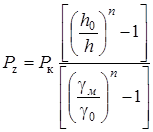

Виходячи з рішення контактної задачі на підставі уявлень про деформаційний механізм ущільнення порошкового тіла він отримує рівняння:

або відносно

,

,

де Р – тиск пресування; Рк – тиск витікання матеріалу при видавлюванні;  – відносна щільність;

– відносна щільність;  – початкова відносна щільність;

– початкова відносна щільність;  – відносний об’єм;

– відносний об’єм;  – початковий відносний об’єм; n – показник пресування, який для багатьох матеріалів середньої пластичності може дорівнювати 4.

– початковий відносний об’єм; n – показник пресування, який для багатьох матеріалів середньої пластичності може дорівнювати 4.

По Г. М. Ждановичу можливий також інший підхід до рішення задачі про оптимальний тиск пресування. Оскільки пресування – складний процес пружно-пластичної деформації великого числа частинок, при якому і відносне розташування частинок, і картина їх взаємодії безперервно змінюються, вивід рівняння може бути обгрунтований виходячи не з деформації одиночного шару частинок, а з поведінки такої частини об'єму порошкового тіла, що складається з частинок з середнім розміром  , яка характеризує і зберігає всі фізичні властивості даного тіла, що знаходиться під тиском. Оскільки розмір виробу у більшості випадків більше 30

, яка характеризує і зберігає всі фізичні властивості даного тіла, що знаходиться під тиском. Оскільки розмір виробу у більшості випадків більше 30 , то можна застосувати гіпотезу суцільності.

, то можна застосувати гіпотезу суцільності.

У цьому випадку вивід рівняння пресування Г. М. Жданович базує на наступному:

1. Процес пресування порошкового тіла розглядається як процес пружно-пластичної деформації деякого умовного суцільного тіла, яке в процесі деформації зміцнюється і змінює свої розміри.

2. Частинка порошку, виділена з пресовки, що знаходиться під середнім тиском пресування ( ) у даному перетині пресовки , перебуває в рівновазі під дією системи сил, прикладених в місцях контакту.

) у даному перетині пресовки , перебуває в рівновазі під дією системи сил, прикладених в місцях контакту.

3. Зміну щільності та розмірів пресовки враховує фактор суцільності

:

:

, (102)

, (102)

де  - початкова щільність пре совки;

- початкова щільність пре совки;  - щільність компактного матеріалу;

- щільність компактного матеріалу;  - початкова висота брикета;

- початкова висота брикета;  - поточна висота брикета.

- поточна висота брикета.

4. Процес деформації пористого брикета супроводжується зміцненням, яке пов'язане із збільшенням щільності і зростанням контактної поверхні, наклепом частинок, і, отже, із збільшенням опору деформації. Весь цей процес називається процесом сумарного приведеного, або ефективного зміцнення пресовки. Як критерій такого зміцнення може слугувати модуль зміцнення  :

:

,

,

де  - коефіцієнт пропорційності, що враховує фізичні властивості матеріалу порошку;

- коефіцієнт пропорційності, що враховує фізичні властивості матеріалу порошку;  - модуль пружності матеріалу порошку;

- модуль пружності матеріалу порошку;  - показник зміцнення.

- показник зміцнення.

5. Внутрішні напруження в пресовці прямопропорційні модулю зміцнення пресовки і її відносної деформації:

,

,

де  .

.

Враховуючи викладене вище Г. М. Жданович отримує рівняння:

.

.

Аналіз рівнянь Г. М. Ждановича показує, що вони справедливі у всьому інтервалі тисків, але з допущенням про відсутність тертя об стінки прес-форми.

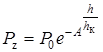

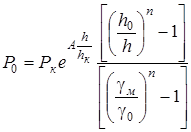

Для того щоб скористатися ними в практиці з урахуванням сил тертя об стінки прес-форми, необхідно знати закономірність зміни середнього тиску пресування по висоті пресовки. Аналіз напруженого стану елемента об’єму, що ущільнюється, дає можливість установити цю закономірність:

де Р0 - загальне необхідне зусилля з урахуванням сил тертя об стінки прес-форми; hк- висота пресовки в компактному (беспористому) стані.

З урахуванням цієї закономірності рівняння приймає вигляд:

або відносно h

.

.

У цих рівняннях

,

,

де  - коефіцієнт бічного тиску відповідно на зовнішню і внутрішню бічну поверхню пре совки (додаток

- коефіцієнт бічного тиску відповідно на зовнішню і внутрішню бічну поверхню пре совки (додаток пропадає у разі відсутності останньої);

пропадає у разі відсутності останньої);  - довжина параметрів або контурів відповідно зовнішньої і внутрішньої бічних поверхонь пресування;

- довжина параметрів або контурів відповідно зовнішньої і внутрішньої бічних поверхонь пресування;  - коефіцієнт зовнішнього тертя пресування об стінки прес-форми;

- коефіцієнт зовнішнього тертя пресування об стінки прес-форми;  - номінальна площа перетину пресування. Величина

- номінальна площа перетину пресування. Величина  , проте, якщо одна з величин

, проте, якщо одна з величин  , то і

, то і  .

.

Для завершального використання рівняння необхідно експериментально визначити значення п та Pк .

Показник п, як було вказано вище, при пресуванні багатьох порошків та їх сумішей (Fе, С, Ni, Си, Sn), незначно відрізняється від 4. Величина Pк визначається експериментальним шляхом у кожному конкретному випадку шляхом пресування дослідних зразків з використанням малогабаритної прес- форми.

При цьому враховується, що

при h = hк

при h = hк

До розряду нових напрямів в теорії пресування слід віднести теорії, засновані на континуальних уявленнях, відповідно до яких порошок і пористі тіла розглядаються як суцільні середовища. При цьому вони не описують деформацію окремих частинок і характер взаємодії між ними, оскільки в рамках континуальних уявлень при ущільненні порошкових тіл розв'язується та ж задача, що і при обробці металів тиском.

Так, по М. Б. Штерну порошкові насипки і пресовки можуть бути віднесені до суцільних середовищ. При цьому пористе тіло розглядається як таке, що складається з окремих елементів, які за розмірами істотно менші даного об'єму, але значно більші середнього розміру частинок порошку. Ці елементи називаються представницькими. Кожний з таких елементів в порошковому тілі характеризується пористістю:

,

,

де  - щільність представницького елементу і матеріалу частинок порошку відповідно.

- щільність представницького елементу і матеріалу частинок порошку відповідно.

Відповідно до гіпотези суцільності представницькі елементи передбачаються настільки малими, що повністю заповнюють даний об'єм і ототожнюються з точками відповідного суцільного середовища. При цьому такі властивості як щільність, напруження, деформації, швидкості деформації і інші характеристики, які визначаються методами механіки суцільного середовища, приймаються усередненими по вказаних елементах.

При встановленні закономірностей ущільнення пористих тіл може бути вибрана модель пластично ущільнюваного матеріалу з гладкою поверхнею навантаження з використанням гіпотези Бельтрамі. Згідно якої матеріал переходить в пластичний стан лише після того, як робота пружної деформації досягне певного значення. Під дією прикладених ззовні навантажень між дотичними елементами порошкового тіла відбувається силова взаємодія, внаслідок чого в кожному з них виникає напружено-деформований стан.

Для даної моделі порошкових тіл під пластичною деформацією може матися на увазі також процес переміщення частинок щодо один одного, тоді як вони взагалі не деформуються.

Теорія пластичності середовищ, що стискаються, також дозволяє визначити щільність кожного елементу у будь-який момент деформації. Крім того, методами даної теорії допускається також визначення залишкової деформації твердої фази, усередненої усередині елементу.

Викладені основи теорії деформації порошкових тіл М. Б. Штерн використовує для встановлення залежності між щільністю і тиском при ущільненні порошкових тіл.

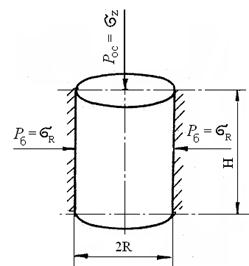

У зв'язку з тим, що в практиці порошкової металургії найпоширенішим методом обробки тиском порошкових тіл є ущільнення в жорстких циліндрових матрицях, як схема ущільнення порошкового тіла може бути розглянута схема, зображена на рисунку 1.9.

Рисунок 1.9 – Схема ущільнення порошкового тіла по М. Б. Штерну

Зв'язок між тиском пресування і щільністю пресовки у цьому випадку має такий вигляд:  ,

,

де К – коефіцієнт, який для пористих тіл дорівнює  , а для порошків визначається експериментально.

, а для порошків визначається експериментально.

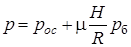

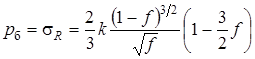

Тиск пресування з урахуванням зовнішнього тертя, розраховують за додатковим чинником, залежним від схеми пресування, геометрії виробу і коефіцієнта зовнішнього тертя. Так, для випадку одностороннього пресування рівняння з урахуванням сил, необхідних для подолання зовнішнього тертя, приймає вигляд

,

,

де  - коефіцієнт зовнішнього тертя;

- коефіцієнт зовнішнього тертя;  - бічний тиск.

- бічний тиск.

Для випадку двостороннього пресування

Бічний тиск, що входить в рівняння (1.1) і (1.2), М. Б. Штерн визначає як:  .

.

– Конец работы –

Эта тема принадлежит разделу:

Основи отримання порошкових

Національний технічний університет України... Київський політехнічний інститут... Основи отримання порошкових та композиційних матеріалів...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: ЗАЛЕЖНІСТЬ ГУСТИНИ ПРЕСОВОК ВІД ТИСКУ ПРЕСУВАННЯ. ОСНОВНІ ТЕОРІЇ ПРЕСУВАННЯ

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов