рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Образование

- /

- ОТРИМАННЯ ПОРОШКІВ МЕТАЛІВ ТА СПЛАВІВ МЕХАНІЧНИМ ПОДРІБНЕННЯ

Реферат Курсовая Конспект

ОТРИМАННЯ ПОРОШКІВ МЕТАЛІВ ТА СПЛАВІВ МЕХАНІЧНИМ ПОДРІБНЕННЯ

ОТРИМАННЯ ПОРОШКІВ МЕТАЛІВ ТА СПЛАВІВ МЕХАНІЧНИМ ПОДРІБНЕННЯ - раздел Образование, Основи отримання порошкових Механічні Методи Отримання Порошків – Це Такі Методи, У Процесі Викона...

Механічні методи отримання порошків – це такі методи, у процесі виконання яких майже не відбувається зміни складу матеріалу.

Механічні методи можна застосовувати як самостійну операцію для отримання порошків, так і в сукупності з іншими методами, передусім фізико-хімічними. Застосування механічних методів доцільне в разі використання як вихідного матеріалу відходів виробництва.

Процес механічного подрібнення – це руйнування твердих тіл під дією механічних навантажень. Види подрібнення залежно від початкового і кінцевого розмірів кусків подрібнюваного матеріалу наведено в таблиці 2.1.

Таблиця 2.1

Класифікація методів подрібнення

| Вид подрібнення | Розмір частинок до руйнування, мм | Розмір частинок після руйнування, мм |

| Дроблення | 1…5 | |

| Подрібнення: грубе | 1...5 | 0,1...0,4 |

| середнє | 0,1...0,4 | 0,05...0,015 |

| тонке | 0,1...0,4 | 0,001...0,005 |

| колоїдне | 0,1 | 0,0001 |

Подрібнення характеризують ступенем подрібнення:

,

,

де dпоч – початковий розмір частинок; dкін – кінцевий розмір частинок.

Ступінь подрібнення може змінюватися від 3…6 до 100 і більше залежно від виду застосованого обладнання і реалізації того чи іншого способу подрібнення.

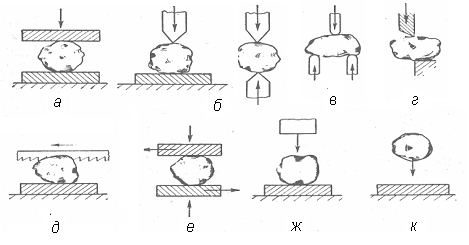

Матеріали можна подрібнити вільним чи стисненим ударами, роздавлюванням, розколюванням, різанням, стиранням, розламуванням і різними комбінаціями цих способів (рис. 2.1).

Під час роздавлювання тіло під дією навантаження деформується по всьому об’єму до того моменту, поки внутрішня напруга не перевищить межу міцності стиснення, після чого воно руйнується на окремі частини неправильної форми і різних розмірів.

Рис. 2.1. Схеми способів подрібнення:

а – роздавлювання; б – розколювання; в – розламування; г, д – різання;

е – стирання; ж – стиснений удар; к – вільний удар

У процесі розколювання матеріал подрібнюється під дією розмольних тіл у місцях концентрації найбільших напруг. Утворені при цьому частинки більш однорідні за розмірами і формою.

У разі розламування тіло руйнується під впливом гнучких напружень. У цьому випадку механізм подрібнення подібний до механізму розколу.

Процес різання найбільш керований щодо отримання продукту із заданим розміром частинок.

Під час стирання матеріал диспергується під впливом стискальних, розтяжних і зрізувальних зусиль. Такий спосіб подрібнення дозволяє отримати дрібний порошок матеріалів різних класів.

У випадку подрібнення матеріалів ударом процес диспергування відбувається під дією динамічних навантажень, які, як правило, зумовлюють ефекти розколу й роздавлювання.

Руйнування тіла вільним ударом відбувається у результаті зіткнення його з робочим органом подрібнювача чи іншими тілами в польоті. Ефект такого руйнування визначається швидкістю їх зіткнення. У випадку стисненого удару подрібнення матеріалу відбувається за рахунок руйнування між двома робочими органами подрібнення. Ефект такого подрібнення залежить від кінетичної енергії тіла, що ударяється.

У практиці порошкової металургії та в інших галузях промисловості найбільшого поширення набули методи подрібнення, в основі яких лежать способи, що забезпечують розколювання, стиснення, стирання та удар, а також їх поєднання. Останнє залежить від типу використовуваного обладнання.

У наш час створено різноманітні типи обладнання для подрібнення. Це різноманіття зумовлено вимогами до отримуваних порошків, а також економічністю, простотою обладнання та надійністю їх роботи.

За класифікацією А. П. Гаршина, В. М. Гропянова і Ю. В. Лагунова обладнання за принципом механічної дії на матеріал, що подрібнюється, поділено на такі групи.

Перша група – подрібнювачі, призначені для дроблення. Дроблення в них відбувається роздавлюванням чи стиранням, як правило, з малою швидкістю дії молольних тіл на матеріал, що подрібнюється. Цей клас розмелювального обладнання охоплює бігуни, щокові, валкові дробарки. Обладнання має високу продуктивність (0,1...40 т/год) і дозволяє отримувати продукт з розміром частинок 2 ... 5 мм, який найчастіше використовують для подальшого подрібнення на обладнанні другого типу.

Друга група – розмельні апарати, призначені для середнього і дрібного подрібнення. Подрібнення в них відбувається за рахунок ударної і стиральної дії на матеріал, незакріплених молольних тіл. До цієї групи подрібнювачів насамперед належать кульові, стрижневі, трубні та гравітаційні млини. Продуктивність таких млинів становить 0,1... 10 т/год.

Третя група – подрібнювачі, призначені для грубого, середнього і дрібного подрібнення матеріалів середньої пластичності. Подрібнення в них відбувається за рахунок ударної чи роздавлювальної дії на розмелюваний матеріал, жорстко чи шарнірно закріплених розмельних елементів, відносна швидкість руху яких має високе значення. До таких агрегатів належать молоткові дробарки, дезінтегратори, а також середньоходові кульові й роликові млини, відбивальні обертальні млини.

Четверта група – подрібнювачі для дрібного і наддрібного (колоїдного) подрібнення крихких і твердих матеріалів. В основі процесу, як правило, лежить стиральна дія молольних тіл на матеріал, що подрібнюється, чи ударна дія з великою частотою. Кінцевий розмір частинок порошків при цьому дорівнює 0,5…60 мкм. Продуктивність лежить у межах 10-3…10-2 т/год.

До цієї групи належать вібраційні, атриторні та планетарні млини.

П’ята група – подрібнювачі з нерухомим молольним тілом. Застосовують для дрібного подрібнення пластичних матеріалів. Подрібнення відбувається за рахунок вільного удару в нерухому перепону (плиту) частинок вихідного матеріалу, що рухаються зі швидкістю 200…250 м/с. До цієї групи належать пневматичні відбивальні млини і млини вибухової дії.

Шоста група – подрібнювачі, у яких матеріал подрібнюється співударами частинок вихідного матеріалу, які рухаються з великою швидкістю, у вільному польоті. Розмір отриманих частинок порошку здебільшого менші за 60 мкм. До цієї групи належать вихрові й струминні млини.

Сьома група− подрібнювачі, у яких подрібнення відбувається за рахунок віброкавітаційної дії на частинки, що перебувають у рідині. Високочастотні (1…103 Гц) віброкавітаційні дії генеруються за рахунок обертання дисків, валків, зубчастих коліс, що рухаються у рідині, чи електричного розряду в рідині. До таких подрібнювачів належать віброклоїдні, кавітаційні й електрогідравлічні млини.

Крім розглянутих, є ще дві групи подрібнювачів, які набувають дедалі більшого застосування у практиці порошкової металургії,– ультразвукові й електроерозійні.

Найчастіше у виробництві порошкової металургії, а також у лабораторній практиці застосовують кульові, вібраційні, атриторні, вихрові та струминні млини, а як обладнання для попередньої підготовки сировини – щокові та молоткові дробарки.

2.3. Основи теорії подрібнення

У теорії подрібнення найважливіший чинник – вибір загального параметра, що характеризує роботу того чи іншого апарата. Останнє залежить від багатьох чинників. Для кульового млина – це швидкість його обертання барабана, співвідношення діаметра і довжини барабана, співвідношення діаметрів молольних тіл і густин матеріалу, з якого вони виготовлені. Для вібраційного млина важливі завантаження, частота й амплітуда коливань, для струминних – швидкість газу, кількість частинок у суміші з газом, довжина розгінних трубок і температура газу. У вихрових млинах важливе значення мають розміри початкових частинок, швидкість обертання пропелерів та ін.

Зазвичай, розробляючи чи вибираючи те чи інше обладнання, виходять з оптимальних значень виходу готової продукції заданої дисперсності на одиницю витрат енергії. Саме тому затрати енергії для оптимально вибраного режиму подрібнення є визначальним чинником.

Залежність між дисперсністю подрібнюваних матеріалів і затратами енергії (роботи) на процес подрібнення називають законом подрібнення.

Результати дослідження закономірностей процесів подрібнювання матеріалів та їх узагальнення викладено в багатьох працях, серед яких найбільш відомі праці Ріттингера, Кірпічова, Кікка, Сіденка, Ходакова.

За Ріттингером, робота, яка витрачається на подрібнення, може бути визначена за формулою:

де i – ступінь подрібнення, i= D/ d ; D – лінійний розмір вихідного куска; d - розмір частинок – продукту подрібнення.

В. Н. Кірпічов та незалежно від нього Кікк розглядали процес подрібнення з іншого погляду. Вони припустили, що енергія, потрібна для отримання геометрично зручних тіл однакового технологічного складу, пропорційна об’ємам і масам цих тіл.

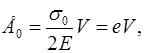

Закон Кірпічова – Кікка грунтується на теорії пружності, відповідно до якої для руйнування ідеально крихкого тіла об’ємом V потрібно витратити енергію

де  – межа міцності;

– межа міцності;  – модуль Юнга.

– модуль Юнга.

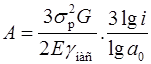

Для оцінювання роболти, яка витрачається на розмелювання матеріалів на тому чи іншому обладнанні, якщо враховувати коефіцієнт корисної дії (ККД) подрібнювача, формулу яку запропонував Сіденко П. М.

,

,

де G – продуктивність подрібнювача G (кг/год);  – насипна щільність (кг/см3), ао – початковий середній об’єм кусків ; sр – межа міцності на стискання, Н/м2; i = D/d; D, d – відповідно початковий і кінцевий розміри частинок матеріалу.

– насипна щільність (кг/см3), ао – початковий середній об’єм кусків ; sр – межа міцності на стискання, Н/м2; i = D/d; D, d – відповідно початковий і кінцевий розміри частинок матеріалу.

Для зведення роботи до потужності потрібно вираз (2.11 ) помножити на значення 1/36 .10-5.

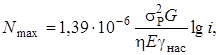

Якщо об’ємний ступінь подрібнення не може бути меншим за 2, то в разі а0 = 2 максимальна теоретична витрата енергії на подрібнення

h – ККД подрібнювача;

По Чарльзу, розглянуті та деякі інші закони формально можна описати емпіричним рівнянням:

(2.12)

(2.12)

де  – енергія, передана одиниці об’єму тіла, що руйнується; х – середній розмір частинок; S – питома поверхня; с^^, c^, m – емпірично підібрані сталі.

– енергія, передана одиниці об’єму тіла, що руйнується; х – середній розмір частинок; S – питома поверхня; с^^, c^, m – емпірично підібрані сталі.

Інтегрування виразу (2.12), якщо m = 1, приводить до виразу

(2.13)

(2.13)

де S0 – початкова питома поверхня твердого тіла.

Вираз (2.13) являє собою відомий закон Кірпічова – Кікка. Інтегрування виразу (2.12) при m =2 дає рівняння Ріттингера. Вважається, що теорія Ріттингера сприйнятна для визначення енергетичних затрат при дрібному подрібненні, а теорія Кірпічова – Кікка – при дрібному, середньому та грубому подрібненнях. Однак встановлення зв’язку між енергетичними затратами і результатами подрібнення продовжує залишатися центральною темою теорії подрібнення.

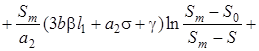

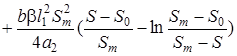

У багатьох працях з теорії подрібнення не брали до уваги те, що руйнування твердих тіл супроводжується пластичною деформацією, на яку витрачається частина енергії. Крім того, варто враховувати затрати енергії на тертя, утворення і руйнування агрегатів. Втрати енергії на зазначені процеси багато в чому залежать від питомої поверхні порошків. Ці прогалини заповнені Г. С. Ходаковим при виведенням рівняння кінетики подрібнення, яке виведено з урахуванням витрат енергії на пластичну деформацію у поверхневих шарах та інші втрати.

, (2.19)

, (2.19)

де Sm – питома поверхня гранично розмеленого порошку, розміри всіх частинок якого x  xmin.

xmin.

що пластична деформація відбувається у прошарку завтовшки l

де х1 = a1x – середній розмір уламків руйнування; b – об’ємний фактор форми; n3 – середня кількість уламків, що дорівнює 1/а3.

де  – густина енергії пластичної деформації, що попереджує крихке руйнування;

– густина енергії пластичної деформації, що попереджує крихке руйнування;  ;

; – поверхнева щільність роботи сил тертя, енергія утворення і руйнування агрегатів;

– поверхнева щільність роботи сил тертя, енергія утворення і руйнування агрегатів;  – вільна енергія одиниці поверхні.

– вільна енергія одиниці поверхні.

– Конец работы –

Эта тема принадлежит разделу:

Основи отримання порошкових

Національний технічний університет України... Київський політехнічний інститут... Основи отримання порошкових та композиційних матеріалів...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: ОТРИМАННЯ ПОРОШКІВ МЕТАЛІВ ТА СПЛАВІВ МЕХАНІЧНИМ ПОДРІБНЕННЯ

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов