рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Приборостроение

- /

- Вид работы: Лекции

- /

- Распределение случайных погрешностей

Реферат Курсовая Конспект

Распределение случайных погрешностей

Распределение случайных погрешностей - Лекция, раздел Приборостроение, ЛЕКЦИИ ПО ОСНОВАМ ТЕХНОЛОГИИ ПРИБОРОСТРОЕНИЯ Оценку Влияния Случайных Погрешностей На Точность Технологиче...

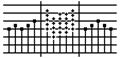

Оценку влияния случайных погрешностей на точность технологического процесса оценивают с помощью кривых распределения. Для этого у партии изготовленных изделий контролируют какой-либо выходной параметр. Для детали это может быть размер. На основании измерений строят гистограммы, откладывая по оси интервалы контролируемых размеров. При этом количество интервалов должно быть не меньше 6 и желательно нечетное. По вертикали откладывают количество деталей, попавших в конкретный интервал. Исходя из теории вероятности, крайние значения (минимальное и максимальное) любого параметра встречаются реже, чем средние.

При большом количестве контролируемых изделий, соединяя центры интервалов, получим полигон распределения. Полигон распределения может быть заменен теоретической кривой распределения. Любая кривая распределения характеризуется следующими основными статистическими параметрами:

При большом количестве контролируемых изделий, соединяя центры интервалов, получим полигон распределения. Полигон распределения может быть заменен теоретической кривой распределения. Любая кривая распределения характеризуется следующими основными статистическими параметрами:

1.  Поле рассеяния: W=Dmax-Dmin

Поле рассеяния: W=Dmax-Dmin

2. Средняя величина параметра: , где Di – фактическая величина исследуемого параметра уi-го изделия, n – количество контролируемых размеров. Средняя величина определяет расположение центра поля рассеивания, то есть определяет точность настройки операции.

3. Среднеквадратическое отклонение.

xi - абсолютное отклонение параметра i-го изделия от среднего значения.

xi - абсолютное отклонение параметра i-го изделия от среднего значения.

Среднеквадратическое отклонение характеризует величину случайной погрешности и форму кривой распределения.

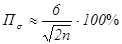

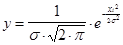

Погрешность определения s зависит от числа контролируемых изделий. Если мы контролируем 200 изделий (n=200) погрешность примерно составляет 30%, а если n=50 погрешность 60%, поэтому s как характеристику распределения случайной погрешности используют при больших значениях n, при малых значениях n используют Dср. Если при выполнении каких-либо технологических процессов имеют место только случайные погрешности, кривая их распределения описывается законом Гаусса и носит название кривой нормального распределения.

Если мы контролируем 200 изделий (n=200) погрешность примерно составляет 30%, а если n=50 погрешность 60%, поэтому s как характеристику распределения случайной погрешности используют при больших значениях n, при малых значениях n используют Dср. Если при выполнении каких-либо технологических процессов имеют место только случайные погрешности, кривая их распределения описывается законом Гаусса и носит название кривой нормального распределения.

Необходимо отметить, что форма кривой нормального распределения полностью определяется величиной s. Чем меньше эта величина, тем более остроконечную форму имеет кривая нормального распределения.

Необходимо отметить, что форма кривой нормального распределения полностью определяется величиной s. Чем меньше эта величина, тем более остроконечную форму имеет кривая нормального распределения.

Систематическая постоянная погрешность не изменяет форму кривой нормального распределения. Она смещает её по оси абсцисс на величину этой погрешности. Систематическая переменная погрешность изменяет форму кривой нормального распределения.

Кривая нормального распределения имеет симметричную форму с точками перегиба при значениях х= ±s. Максимальное значение ymax=1/(sÖ2p)»0,4/s, при х=0.

Значение у в точке перегиба равно 0,6×уmax. Площадь, ограниченная кривой распределения в пределах от –¥ до +¥ описывается интегралом: S=òydx=1. Любой другой интеграл при x1<x<x2 определяет долю случайных величин, укладывающихся в эти пределы и всегда меньше единицы. Для технологических расчётов этот интеграл удобнее выразить

Значение у в точке перегиба равно 0,6×уmax. Площадь, ограниченная кривой распределения в пределах от –¥ до +¥ описывается интегралом: S=òydx=1. Любой другой интеграл при x1<x<x2 определяет долю случайных величин, укладывающихся в эти пределы и всегда меньше единицы. Для технологических расчётов этот интеграл удобнее выразить

в виде функции от относительного отклонения:

Эта функция протабулирована, то есть её значения при различных z подсчитаны и сведены в таблицу*. Анализ табличных значений функции Ф(z) показывает, что в интервале z= ±3 (х= ±3s)располагаются 99,73% всех величин. Таким образом, если 6s не превышает допуска на контролируемый параметр, то возможна работа без брака, в противном случае неизбежен брак. Наличие Dс=Dср-Dср доп свидетельствует о том, что настройка оборудования выполнена с ошибкой, поэтому среднее значение поля рассеивания (центра рассеивания) не совпадает со средним значением по полю допуска. Допустимое отклонение параметра D направлено в сторону уменьшения, то есть х1 определится как разность среднего и минимально допустимого значения D: x1=Dср-Dmin доп=Т/2+Dс. Соответственно z1=x1/s. По этому значению z определяют табличное значение функции Ф(z1). Тогда вероятностный процент брака в сторону уменьшения значения контролируемого параметра определится как Pz1=0,5[1-Ф(z1)]100%. Аналогично определяется относительное отклонение в сторону увеличения параметра: x2=Dmax доп-Dср=Т/2-Dс. Тогда z2=x2/s и Pz2=0,5[1-Ф(z2)]100%. Категория брака: исправимый и неисправимый определяется формой обрабатываемой поверхности.

Для оценки точности технологических процессов применяются не только кривые нормального распределения. Если при выполнении какой-либо операции имеет место ярко выраженная систематическая переменная погрешность (размерный износ инструмента), то её оценивают с помощью кривой равной вероятности (рис.1). Если же при выполнении операции имеет место совместное действие, скажем, размерного износа и увеличение силы резания в процессе затупления инструмента, распределение происходит по закону Симпсона или треугольника (рис.2). Оценка точности с помощью кривых распределения является универсальным методом, то есть он применяется для оценки различных процессов. Недостатком метода является его направленность в прошлое, то есть точность оценивается уже после изготовления партии деталей. Метод исключает возможность оперативного вмешательства в ТП с целью повышения точности, а также не выявляет физической сущности факторов, влияющих на точность.

В крупносерийном и массовом производстве для оценки точности применяют точечные и точностные диаграммы. На точечной диаграмме отмечается контролируемый параметр деталей после выполнения конкретной операции. Для сокращения длины диаграммы иногда контролируют и проставляют размеры для группы деталей. В некоторых случаях отмечается средний параметр группы деталей. Точечные диаграммы достаточно просто преобразуются в точностные. На точностных диаграммах проставляется среднее значение параметра группы деталей, среднеквадратическое отклонение (в плюс и в минус), а также максимальное и минимальное значение контролируемого параметра в данной группе деталей. По поведению средней величины и изменению величины поля рассеивания судят об устойчивости и стабильности ТП. Считается, что ТП стабильный и устойчивый, если амплитуда колебания W и хср не превышает (0,4-0,5)Т допуска на данный параметр, то есть ТП может быть устойчивым и стабильным, неустойчивым и стабильным и т.д. Применение точечных и точностных диаграмм позволяет существенно сохранить трудозатраты на контроль, так как он осуществляется выборочно через равные промежутки времени.

В крупносерийном и массовом производстве для оценки точности применяют точечные и точностные диаграммы. На точечной диаграмме отмечается контролируемый параметр деталей после выполнения конкретной операции. Для сокращения длины диаграммы иногда контролируют и проставляют размеры для группы деталей. В некоторых случаях отмечается средний параметр группы деталей. Точечные диаграммы достаточно просто преобразуются в точностные. На точностных диаграммах проставляется среднее значение параметра группы деталей, среднеквадратическое отклонение (в плюс и в минус), а также максимальное и минимальное значение контролируемого параметра в данной группе деталей. По поведению средней величины и изменению величины поля рассеивания судят об устойчивости и стабильности ТП. Считается, что ТП стабильный и устойчивый, если амплитуда колебания W и хср не превышает (0,4-0,5)Т допуска на данный параметр, то есть ТП может быть устойчивым и стабильным, неустойчивым и стабильным и т.д. Применение точечных и точностных диаграмм позволяет существенно сохранить трудозатраты на контроль, так как он осуществляется выборочно через равные промежутки времени.

* 1 карат=0,2 грамма

* В некоторой литературе F(Z)=0,5Ф(Z)

– Конец работы –

Эта тема принадлежит разделу:

ЛЕКЦИИ ПО ОСНОВАМ ТЕХНОЛОГИИ ПРИБОРОСТРОЕНИЯ

ЛЕКЦИИ ПО ОСНОВАМ ТЕХНОЛОГИИ... ПРИБОРОСТРОЕНИЯ... Профессор Волкоморов В И...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Распределение случайных погрешностей

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов