ОСНОВИ ТЕХНОЛОГІЇ ВИРОБНИЦТВА ТА РЕМОНТУ

Міністерство освіти і науки України

Вінницький національний технічний університет

В. І. Савуляк, А. Ю. Осадчук

ОСНОВИ ТЕХНОЛОГІЇ ВИРОБНИЦТВА ТА РЕМОНТУ

АВТОМОБІЛІВ

Затверджено Вченою радою Вінницького національного технічного університету як лабораторний практикум для студентів напряму підготовки 0902 – "Інженерна механіка" спеціальності 7.090258 – "Автомобілі та автомобільне господарство". Протокол №2 від 25 вересня 2003 р.

Вінниця ВНТУ 2004

УДК 621(075)

С 13

Рецензенти

В.Ф. Анісімов, доктор технічних наук, професор

І.О. Сивак, доктор технічних наук, професор

В.В. Біліченко, кандидат технічних наук, доцент

Рекомендовано до видання Вченою радою Вінницького національного технічного університету Міністерства освіти і науки України

В. І. Савуляк, А. Ю. Осадчук

С 13 Основи технології виробництва та ремонту автомобілів. Лабораторний практикум. – Вінниця: ВНТУ, 2004. –62с.

В практикумі висвітлені питання організації, зміст та необхідна інформаційна база для підготовки та виконання лабораторних робіт з основ технології виробництва та ремонту автомобілів.

УДК 621(075)

ã В.І.Савуляк, А.Ю.Осадчук, 2004

ЗМІСТ

| Передмова………………………………………………………………… | |

| Методичні рекомендації з організації і проведення лабораторних робіт…………………………………………………………………………. Лабораторна робота № 1. Розробка та реалізація технологічного процесу розбирання та складання вузла автомобіля…………………... Лабораторна робота № 2. Визначення залежності розмірного зноcу токарного різця від шляху різання……………………………………… Лабораторна робота № 3. Визначення похибки закріплення заготовки в трикулачковому патроні токарного верстата……………………. Лабораторна робота № 4. Дослідження деталей на наявність прихованих дефектів…………………………………………………………. Лабораторна робота № 5. Відновлення деталей шляхом нанесення покриттів та зварювання…………………………………………………. Лабораторна робота № 6. Визначення припусків на механічну обробку та розмірів заготовки……………………………………………... Література………………………………………………………………… |

П Е Р Е Д М О В А

Для забезпечення ефективної та безпечної роботи багатомільйонного парку автомобілів першочергове значення набуває підвищення якості технічного… Швидке впровадження в автомобілебудування нових матеріалів та технологій… Запропонований посібник призначений для закріплення і поглиблення теоретичних знань студентів з основ технології…Методичні рекомендації з організації і проведення

Лабораторних робіт

Загальні положення. У лабораторних роботах, що рекомендуються, як правило, витримується єдина структура: мета роботи, завдання для самостійної роботи та у лабораторії, оснащення робочого місця, особливості техніки безпеки, загальні відомості та вказівки щодо роботи, яку виконують, порядок її виконання, зміст звіту. У кожній роботі передбачено контрольні запитання, що використовуються студентами при самостійній підготовці та після її виконання.

Варіанти вихідних даних, що використовуються студентами при виконанні лабораторних робіт, видаються викладачем індивідуально.

На першому занятті студенти ознайомлюються з тематикою лабораторних робіт, організацією робочих місць і технічною документацією, графіком виконання робіт. З ними проводять інструктаж з техніки безпеки, про що роблять запис у журналі.

Лабораторні роботи виконуються на робочих місцях, які оснащені для виконання технологічних операцій та необхідною документацією (технічні умови на дефектування, комплектацію, відновлення, креслення деталей, довідкова література, нормативи для визначення режимів і нормативів часу, характеристики обладнання, пристроїв, інструментів тощо).

Техніка безпеки і протипожежні заходи. В лабораторії ремонту машин значна кількість обладнання, пристроїв, матеріалів є джерелами підвищеної небезпеки. Для запобігання нещасним випадкам при виконанні лабораторних робіт необхідно суворо дотримуватись правил техніки безпеки і протипожежної безпеки.

Робочі місця для виконання лабораторних робіт мають інструкції по техніці безпеки, узгоджені з профспілкою і затверджені керівництвом вузу. Викладач проводить з студентами вхідний інструктаж і інструктаж на робочому місці. Дозвіл на виконання робіт студенти одержують після засвоєння правил техніки безпеки, що засвідчується підписом студента в журналі.

Оснащення, яке використовують для виконання лабораторних робіт, повинне забезпечувати надійну установку і кріплення деталей і пристроїв. Деталі масою понад 20 кг переміщують за допомогою вантажопідйомних і транспортних засобів. Якщо в лабораторних роботах використовуються небезпечні матеріали або технологічні процеси супроводжуються шкідливими виділеннями, то вони повинні бути обладнані штучною вентиляцією, а студентів при потребі забезпечують спецодягом і особистими засобами захисту. Електродвигуни верстатів, розподільні щити, джерела живлення струмом надійно заземлюються. Не дозволяється проводити налагоджувальні роботи при ввімкненому електричному колі.

Роботу на установках виконують з участю інженера або лаборанта.

Лабораторії повинні бути укомплектовані протипожежними засобами згідно з нормативами, а також аптечкою для первинної допомоги.

Етапи виконання лабораторних робіт. Лабораторні роботи виконуються в три етапи: підготовка до роботи, виконання роботи в аудиторії, звітування про виконання роботи.

Перед початком роботи студент вивчає за посібником зміст роботи, ознайомлюється з формою звіту про роботу і готує належну документацію. Для кожної роботи наведено послідовність її виконання із зазначенням вхідної документації.

Безпосередньо в аудиторії на початку занять викладач перевіряє наявність таблиць, карт, ескізів, схем, розрахунків, потрібних для виконання роботи, контролює підготовку студента до роботи за тестами.

На занятті студент повинен ретельно виконувати вимоги методичних вказівок посібника і організовувати роботу так, щоб виконати весь її обсяг, оформити звіт і захистити його.

Зміст і форма звітів про виконання робіт максимально наближені до нормативної виробничо-технологічної документації. Порядок захисту звіту, перелік відомостей, які повинен знати студент, викладено в останньому пункті послідовності виконання роботи. Для полегшення підготовки до захисту і самоперевірки знань в кінці роботи наведено контрольні запитання.

Під час захисту студент повинен пояснити і обґрунтувати розрахунки, прийняті рішення, знати будову і головні параметри обладнання та інструменту, вміти вибирати та розраховувати технологічні режими процесів і оформляти технологічну документацію, знати, як налагодити обладнання і вміти виконувати необхідні операції, знати послідовність виконання роботи.

Після перевірки звіту, співбесіди із студентом і тестового контролю викладач оцінює якість виконання роботи в межах 10 балів у відповідності з модульно-рейтинговою системою.

Лабораторна робота № 1

РОЗРОБКА ТА РЕАЛІЗАЦІЯ ТЕХНОЛОГІЧНОГО ПРОЦЕСУ РОЗБИРАННЯ ТА СКЛАДАННЯ ВУЗЛА АВТОМОБІЛЯ

Мета роботи: набути практичні навички розробки, оформлення та використання технологічних процесів складання – розбирання вузлів автомобілів в процесі їх виробництва та ремонту.

Загальні відомості

встановлення послідовності з'єднання деталей і складальних одиниць виробу та розробка схем загального і вузлового складання виробу, розробка… виявлення розмірних ланцюгів і вибір методів їх розрахунку та досягнення… Точність замикаючої ланки при складанні може бути досягнута методами повної, неповної чи групової взаємозамінності,…Контрольні питання

1. Дайте означення складальної одиниці.

2. Який метод досягнення точності складання заданого вузла раціонально використати?

3. Чим відрізняється організація технологічних процесів складання в різних типах виробництва?

4. Які види з’єднань Ви знаєте? Області їх раціонального використання?

5. Назвіть інструменти для виконання складальних робіт.

6. Засоби механізації складальних робіт.

7. Як визначити достатність затягування різьбового з'єднання?

8. Як перевірити якість складання вузла?

Лабораторна робота № 2

ВИЗНАЧЕННЯ ЗАЛЕЖНОСТІ РОЗМІРНОГО ЗНОCУ

ТОКАРНОГО РІЗЦЯ ВІД ШЛЯХУ РІЗАННЯ

Мета роботи: вивчити розмірне зношування різця та методику визначення відносного зносу як важливого фактора, що впливає на точність обробки.

Загальні відомості

Дослідженнями встановлено, що розмірний знос ріжучих інструмен-тів має в часі перебіг, який відповідає рис. 2.2. Відповідно до загальних закономірностей зношування при терті ковзання в… Другий період зношування (рис. 2.2, ділянка ІІ), який характеризує нормальний знос інструмента, прямо пропорційний…Розрахункові співвідношення

U=U0L , (2.2)Способи визначення розмірного зносу

Існує багато прямих та непрямих методів вимірювання розмірного зносу інструментів. Найбільш точними є прямі методи, найпростішим серед яких буде… Суть прямого методу вимірювання розмірного зносу різців зрозуміла з рис.…Порядок виконання роботи

2.4.2. Заміряти величину початкової фаски зносу на задній поверхні та записати її значення в таблицю 2.1. 2.4.3. Встановити та закріпити різець у різцетримачі верстата так, щоб його… 2.4.4. Налагодити верстат на заданий режим різання.Контрольні питання

1. Розмірний знос різального інструмента.

2. На що впливає розмірний знос?

3. Для чого необхідно розрахувати розмірний знос інструмента?

4. Характер залежності розмірного зносу від шляху різання.

5. Основні періоди зносу інструмента.

6. Методи вимірювання зносу різців.

7. Характеристики розмірного зносу.

Лабораторна робота № 3

Визначення похибки закріплення заготовки в

Трикулачковому патроні токарного верстата

Під час закріплення заготовки в пристосуванні у багатьох випадках відбувається її переміщення (витискування з пристосування), що призводить до появи… Похибка закріплення залежить від конструкції та стану затискного пристрою і… Контактні деформації поверхонь дотику супроводжуються зміщенням технологічної та вимірювальної баз заготовки відносно…Особливості закріплення заготовок у патроні

Так, при повороті спірального диска 1 патрона (рис. 3.1) зусилля P намагається змістити кулачок 3 і закріпити заготовку 4. З боку заготовки на кулачок діє сила реакції P’ і, таким чином, намагається… Цьому повороту заважають напрямні 2 корпусу патрона, проте момент М є достатнім для того, щоб деформувати напрямні…Порядок виконання роботи

3.2.2. Встановити оброблювану заготовку в трикулачковий патрон і щільно притиснути до торцевої поверхні патрона. 3.2.3. В цьому положенні підвести супорт із закріпленим у державці… 3.2.4. Відкріпити заготовку, повернути її на довільний кут навколо осі, знову щільно притиснути базовий торець до…Контрольні питання

2. Фактори, що впливають на похибку закріплення. 3. Особливості закріплення заготовок в трикулачковому патроні. 4. Чому значення похибок установки при закріпленні способами а) та б) відрізняються між собою ?Перевіркою за допомогою універсальних вимірювальних інструментів визначають відхилення з’єднань від заданого зазору чи натягу, деталей від заданого розміру, від площинності, форми, профілю і т.д.

Для цієї мети використовують штангенциркулі, мікрометри, індикаторні нутроміри, щупи, штангенрейсмуси, штангензубоміри, універсальні штативи з індикаторами, перевірні плити, лінійки і цілий ряд інших вимірювальних приладів: оптиметри, мініметри, інструментальні мікроскопи. Наприклад, знос зуба шестірні можна визначити штангензубоміром, вимірюючи його товщину на визначеній висоті; знос шийки вала визначають мікрометром, циліндрів — індикаторним нутроміром; неплощинність головки циліндрів — лінійкою, щупом і т.д.

|

Перевіркою за допомогою твердого граничного інструмента виявляють величину зносу деталей з циліндричними робочими зовнішніми і внутрішніми поверхнями, а також деталей з фасонними поверхнями (зуби, шліци, канавки під поршневі кільця, шпонкові канавки, кульові поверхні й ін.).

Рисунок 4.1 – Вимірювання зубів шестірні шаблоном: а – положення шаблона на незношеному зубі; б – положення шаблона на зношеному зубі

|

|

Рисунок 4.2 – Індикаторний прилад КИ-1223 для перевірки радіальних зазорів у підшипниках кочення: 1, 4 і 9 – гвинти; 2 – міст; 3 – конус; 5 – гвинтовий затискач; 6 – напрямні; 7 – каретка; 8 – індикатор годинникового типу; 10 – паз; 11 – плита; 12 – підшипник

Для вибракування деталей за внутрішнім діаметром шаблони (пробки) виготовляються також однограничними (плоскими в перерізі), тому що зношений отвір є звичайно овалом, найбільший діаметр якого контролюється шаблоном.

Для вибракування деталей за зовнішнім діаметром застосовують граничні скоби (звичайно багаторозмірні — для зменшення кількості бракувального інструмента).

Перевіркою за допомогою спеціальних приладів, пристосувань і устаткування виявляють ряд несправностей у вузлах і деталях машин. Наприклад, тріщини в блоці і головці блоку, у вихлопних і всмоктувальних трубах, герметичність серцевини радіатора й інших деталей визначають шляхом гідравлічного чи пневматичного випробування на стендах. Пружність деталей (пружин, кілець) перевіряють на приладі КП-0507 з ваговим механізмом. Биття і погнутість шийок валів перевіряють у центрах чи при установці на призмах; вигин і перекіс осей шатунів – на спеціальному приладі і т.п. За допомогою універсального індикаторного приладу КИ-1223 перевіряють радіальний зазор у підшипниках кочення (рис. 4.2) і відповідно до технічних умов проводять їх дефектування.

Підшипник закріплюють на плиті 11 гвинтом 1 через конус 3. Зазор заміряють індикатором годинникового типу 8, який закріплюється разом з кареткою 7 у такому положенні, щоб ніжка індикатора фіксувала повну величину можливого переміщення від руки зовнішнього кільця підшипника 12.

На приладі перевіряють підшипники з розмірами Dвн=17-110, Dзов=47—200 і H=12—45 мм.

Магнітно-порошковий, капілярно-люмінесцентний і ультразвуковий методи визначення прихованих дефектів.

Магнітно-порошковий метод дефектоскопії використовується для виявлення поверхневих і близько розташованих до поверхні тріщин, раковин і нещільностей металу у феромагнітних деталях машин. Магнітний потік, проходячи через деталь, у місцях з дефектами змінює свою величину і напрямок (рис.4.3). Ця зміна магнітного потоку відмічається нанесеним на випробну деталь (після її намагнічування в електромагнітному полі) магнітним порошком: він осідає по крайках тріщини. Феромагнітний порошок (звичайно прожарений окис заліза — крокус) застосовують у сухому вигляді чи у вигляді суспензії, тобто порошку, завислого в трансформаторній оливі чи гасі (1:30, 1:50).

|

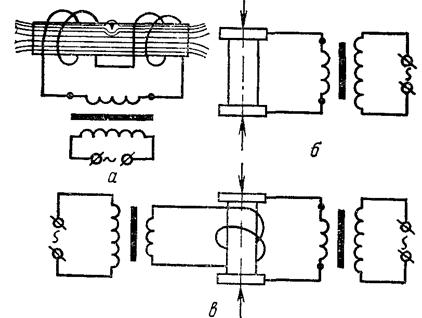

Рисунок 4.3 – Схеми намагнічування деталей змінним струмом:

а – в подовжньому полі соленоїда; б – в циркулярному; в - у комбінованому

Для виявлення дефектів, розташованих перпендикулярно осі деталі, застосовують намагнічування в подовжньому полі соленоїда (рис. 4.3а); розташованих уздовж осі деталі — циркулярне намагнічування (рис. 4.3б); у різних напрямках — комбіноване намагнічування (рис. 4.3 в).

|

Для намагнічування деталей застосовуються універсальні дефектоскопи: УМД-9000 ВИАМ, М-217ЗИЛ, ЦНВ-3, ЦНИИТМАШ, 77ПМД-ЗМ і ін.

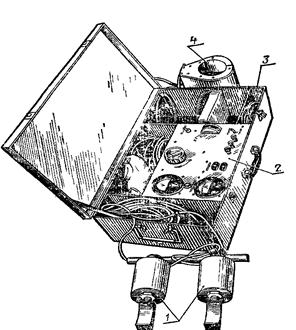

Найбільш зручний переносний дефектоскоп 77ПМД-ЗМ (рис. 4.4).

Електроживлення дефектоскопа здійснюється від джерела постійного струму напругою 26 чи 52 В або змінного струму напругою 220 В. Намагнічування можна проводити в полі котушки соленоїда, пропусканням струму через деталь, чи укладаючи її на полюси електромагнітів 1.

За допомогою дефектоскопа типу МК (магнітний олівець) можна виявляти тріщини на невеликих ділянках поверхні деталі. При переміщенні магніту з притягнутим до нього порошком по контрольованій поверхні на невидимих тріщинах відкладається добре помітний валик з порошку.

Після магнітної перевірки деталь варто розмагнітити, для чого її поміщають усередину котушки соленоїда, а потім поступово виносять за межі дії магнітного поля чи зменшують струм у соленоїді від максимуму до нуля.

Капілярні методи засновані на явищі капілярного проникнення змочувальної рідини в поверхневі тріщини, пори і т.п. До цих методів відноситься, наприклад, люмінесцентний, який застосуємо для виявлення поверхневих тріщин і пор у деталях, виконаних в основному з немагнітних матеріалів.

Люмінофори (мінеральні оливи чи кристалічні речовини у вигляді порошку —дефектоль, антрацен і ін.) наносять на поверхню деталей. Після деякої витримки (15—20 хв.) люмінофор проникає в тріщини, а з поверхні деталі його видаляють протиранням деревною тирсою і волосяними щітками. Очищену поверхню обдувають повітрям і наносять на неї речовину, що виявляє тріщини (вуглекислий магній, тальк чи силікагель). Після цього деталі оглядають у затемненому приміщенні на установках ЛЮМ-1, ЛД-4 та інших у променях ультрафіолетового світла через ультрафіолетовий світлофільтр. Під дією ультрафіолетових променів люмінофори починають світитися, показуючи в такий спосіб місце розташування тріщин.

Для виявлення тріщин на феромагнітних сплавах, що мають темну поверхню, застосовується магніто-люмінесцентна дефектоскопія. Цей метод відрізняється від магнітного тем, що до суспензії додається - люмінофор.

Перевірку на наявність тріщин можна проводити і за допомогою гасу. Деталь змочують протягом 10—30 хв. гасом і витирають насухо. Потім на поверхню наносять тонкий шар крейди чи каоліну. Після висихання обмазки гас, виходячи з капілярної тріщини, змочить обмазку, показуючи розташування дефекту.

Ультразвукова дефектоскопія заснована на здатності ультразвукових коливань поширюватися в різних матеріалах на великі відстані у вигляді спрямованих пучків (променів) і відбиватися від поверхні дефектів чи послаблюватися ними. Вимірюючи час від моменту посилки імпульсів до моменту прийому їх після відбивання, можна визначити відстань до дефекту і його величину.

Для контролю якості деталей застосовують дефектоскопи УЗД-7Н, ДУК-13ЇМ, ДСК-1 і ін.

Контрольні питання

1. Для чого використовують дефектування деталей?

2. Які існують способи визначення стану деталей?

3. Яке обладнання використовують при дефектуванні?

4. Як визначити наявність тріщин та інших дефектів деталей?

Лабораторна робота № 5

ВІДНОВЛЕННЯ ДЕТАЛЕЙ ШЛЯХОМ НАНЕСЕННЯ

ПОКРИТТІВ ТА ЗВАРЮВАННЯ

Мета: вивчення технологічних процесів відновлення деталей шляхом нанесення покриттів та зварювання.

Загальні відомості

Зварювання і наплавлення при відновленні сталевих деталей широко застосовується як для усунення руйнувань (тріщин, поломок і розривів), так і для… При відновленні сталевих деталей здебільшого застосовують електрозварювання.… Для одержання доброякісного звареного з'єднання заданої якості чи наплавленого шару при відновленні деталей…Таблиця 5.1

Полярність постійного струму приймають у залежності від марки електрода. Зварювання масивних деталей ведуть або на змінному струмі, або на… мм,Устаткування для зварювання і наплавлення

Зварювальний перетворювач являє собою агрегат, що складається зі зварювального генератора постійного струму і двигуна приводу генератора. Найбільше… Випрямлячі, власне кажучи, також є перетворювачами, де в агрегат об'єднані… Для ручного електрозварювання (наплавлення) застосовують випрямлячі ВСС-120-4, ВСС-300-3 (селенові), У КС-120, У…Ремонт чавунних деталей

Підготовка чавунних деталей до зварювання починається з виявлення дефектних ділянок і границь тріщин. Кінці тріщин насвердлюють свердлом діаметром… Гаряче зварювання.Найкраща якість звареного з'єднання чи наплавленого шару на… У процесі зварювання деталь не повинна охолоджуватися нижче 500°С. Для цього її після нагрівання поміщають у термос,…Зварювання деталей з алюмінію і його сплавів

Для сплавлення алюмінію з металом для присадки необхідно зруйнувати і зняти окисну плівку, що досягається введенням у зварювальну ванну флюсів.… У якості металу для присадки застосовують алюміній з добавкою 5—6% кремнію чи… Для зварювання чистого алюмінію випускаються електроди під маркою ОЗА-1, а для зварювання сплавів алюмінію - ОЗА-2.…Автоматичне зварювання і наплавлення під шаром флюсу. ?

Шар флюсу в сипучому стані покриває зону горіння дуги і створює тиск на розплавлений метал, завдяки чому відбувається гарне формування шару…Контрольні питання

2. Як вибирають електроди, матеріали для присадки і режим для зварювання або наплавлення металевих деталей? 3. Як зварювати і наплавляти деталі, щоб деформації і змінитермообробки були… 4. Які особливості зварювання чавунних деталей?Лабораторна робота № 5.1

ЗАВАРЮВАННЯ ТРІЩИН НА ЧАВУННИХ ДЕТАЛЯХ

1. Ознайомитися з видами електродів і прутків для присадки, які застосовуються при зварюванні чавуну (сталевий, чавунний, біметалічний, пучковий,… 2. Вивчити поетапно технологію заварювання тріщин на товстостінних деталях… 3. Вивчити технологію заварювання тріщин на тонкостінній деталі (зразку) сталевим електродом способом відпалювальних…Лабораторна робота № 5.2

ЗАВАРЮВАННЯ ТРІЩИН НА АЛЮМІНІЄВИХ ДЕТАЛЯХ

Зміст роботи. Вивчити технологію газового заварювання тріщини без флюсу на деталі чи зразку з алюмінієвого сплаву.

1. Підігріти деталь до необхідної температури.

2. Зняти окисну плівку з ділянки заварювання.

3. Заварити тріщину.

4. Охолодити деталь.

5. Проконтролювати якість заварювання.

Звіт про роботу. Описати процес заварювання тріщини, режими, матеріал для присадки тощо.

Лабораторна робота № 5.3

УСУНЕННЯ ДЕФЕКТІВ КУЗОВІВ ТА КАБІН ШЛЯХОМ ЗАВАРЮВАННЯ У СЕРЕДОВИЩІ ВУГЛЕКИСЛОГО ГАЗУ

Зміст роботи. Вивчення технології видалення дефектних ділянок кузовів легкових автомобілів та їх заварювання з використанням вуглекислотного напівавтомата.

1. Вивчити задану деталь кузова автомобіля, виявити явні та приховані дефекти.

2. Призначити методи усунення виявлених дефектів.

3. Видалити виявлені дефекти (вирізати).

4. Підготувати за необхідними розмірами латку з шматка листової сталі відповідної товщини та підігнати її по місцю.

5. Заварити латку та інші дрібніші дефекти.

6. Зачистити шви та повторно заварити виявлені дефекти зварювання.

Лабораторна робота № 6

ВИЗНАЧЕННЯ ПРИПУСКІВ НА МЕХАНІЧНУ ОБРОБКУ ТА

РОЗМІРІВ ЗАГОТОВКИ

6.1.Загальні відомості Припуск — шар матеріалу, що видаляється з поверхні заготовки для досягнення заданих властивостей оброблюваної поверхні…Контрольні питання

1. Що називають припуском, напуском?

2. Елементи припуску та їх сутність?

3. Як визначити значення елементів припуску: товщину дефектного шару, висоту мікронерівностей поверхні, просторові відхилення заготовки, похибки установки?

4. Чим пояснюється необхідність призначення чорнових і чистових переходів обробки поверхні на одній операції?

5. Навіщо призначають декілька операцій обробки однієї поверхні?

5. Що називають копіюванням похибок, уточненням?

Зміст роботи

1. Для вказаної поверхні заданої заготовки призначити методи та послідовність обробки.

2. Визначити значення припусків механічної обробки.

3. Визначити проміжні розміри та розміри заготовки.

4. Обробити заготовку, визначити достатність розрахованих припусків.

5. Оформити звіт.

ЛІТЕРАТУРА

1. Справочник технолога-машиностроителя / Под ред. А. Г. Косиловой и Р. К. Мещерякова. Т. 1.-М.: Машиностроение, 1985. -656с. 2. Солонин И. С., Солонин С. И. Расчет сборочных и технологических размерных… 3. Косилова А. Г., Мещеряков Р. К., Калинин М. А. Точность обработки, заготовки и припуски в машиностроении:…ОСНОВИ ТЕХНОЛОГІЇ ВИРОБНИЦТВА ТА РЕМОНТУ

АВТОМОБІЛІВ

Лабораторний практикум

Оригінал-макет підготовлено Савуляком В.І.

Редактор С.А. Малішевська

Навчально-методичний відділ ВНТУ

Свідоцтво Держкомінформу України

серія ДК №746 від 25.12.2001

21021, м. Вінниця, Хмельницьке шосе, 95, ВНТУ

Підписано до друку Гарнітура Times New Roman

Формат Папір офсетний

Папір офсетний

Друк різографічний Ум. друк. арк.

Тир. 100 прим.

Зам.№

Віддруковано в комп’ютерному інформаційно-видавничому центрі

Вінницького національного технічного університету

Свідоцтво Держкомінформу України

серія ДК №746 від 25.12.2001

21021, м. Вінниця, Хмельницьке шосе, 95, ВНТУ