рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Приборостроение

- /

- Виды погрешностей и методы их расчета

Реферат Курсовая Конспект

Виды погрешностей и методы их расчета

Виды погрешностей и методы их расчета - раздел Приборостроение, Тема 5. Качество продукции машиностроения Точность Размеров Поверхностей Изделий, Их Формы, Взаимного Р...

Точность размеров поверхностей изделий, их формы, взаимного расположения, обеспечиваемая различными технологическими методами, служит основой для проектирования технологических процессов механической обработки. В этой связи анализ погрешностей (как меры точности), их расчет и классификация являются важнейшими вопросами технологии машиностроения. Точность изделия является важнейшей характеристикой его качества, так как повышение точности способствует повышению долговечности изделия, повышает надежность и конкурентоспособность.

При изготовлении заготовок, при механической обработке, контроле, сборке возникают различного рода погрешности, как отклонения параметров от требуемых.

В зависимости от причин их вызывающих погрешности можно разделить на следующие виды: систематические (постоянные и изменяемые закономерно) и случайные.

Систематические постоянные погрешности не изменяются при обработке заготовок в одной партии. Они возникают под воздействием постоянно действующих факторов (погрешности оборудования, оснастки, управляющих программ станков с ЧПУ).

Систематические закономерно изменяющиеся (функциональные) погрешности могут быть непрерывные и периодически повторяющиеся.

Случайные погрешности возникают в результате действия большого числа факторов не связанных между собой, их величину заранее определить невозможно.

Расчет погрешностей может осуществиться одним из методов:

Расчетно-аналитический метод применяется при изготовлении уникальных и точных изделий в условиях единичного и серийного производства. При этом расчеты сопровождаются применением эмпирических и аналитических формул.

Вероятностно-статистический – применяется при изготовлении большой партии и позволяет без раскрытия сущности процессов или явлений произвести оценки погрешностей (первичных и суммарных).

Расчетно-статистический, при котором часть первичных погрешностей определяется расчетно-аналитическим методом, а часть статистическим методом.

При различных методах механической обработки получаемые рассеяния размеров подчиняются некоторым математическим законам: нормального распределения (закон Гаусса), равной вероятности, равнобедренного треугольника (закон Симпсона), эксцентриситета (закон Релея) и др.

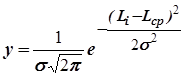

Закону Гаусса подчиняются погрешности деталей, полученные при обработке на настроенных станках, при квалитетах точности IT8 и грубее. Применение этого закона связано с тем, что суммарная погрешность формируется при одновременном воздействии многих первичных погрешностей, зависящих от станка, инструмента, приспособления, состояния заготовки (метода ее получения) и т.п. Уравнение кривой нормального распределения имеет вид:

, (16)

, (16)

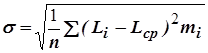

где s - среднее квадратичное отклонение:

. (17)

. (17)

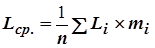

- среднее арифметическое значение действительных размеров заготовки данной партии:

- среднее арифметическое значение действительных размеров заготовки данной партии:

, (18)

, (18)

где  – действительный размер;

– действительный размер;

mi – число заготовок данного интервала размеров (частота);

n – число заготовок в партии;

е – основание натурального логарифма.

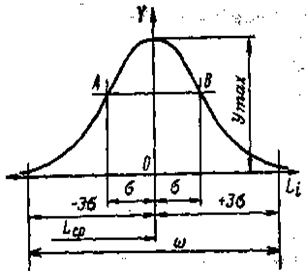

В качестве приближенной меры точности может служить поле рассеяния размеров ω, которое можно принять по полигону измерений (Lmax-Lmin). Кривая нормального распределения имеет симметричный характер с максимальным значением ординаты в точке соответствующей среднему арифметическому значению действительного размера (рис. 9 а).

В точках, удаленных на ±3s, кривая асимптотически приближается к оси абсцисс. На практике принято, что площадь, заключенная между кривой и осью абсцисс и ограниченная полем рассеяния ω= 6s, приблизительно равна 1 (погрешностью 0,27%). Чем меньше s, тем меньше поле рассеяния и кривая вытянута вверх (рис. 9 б).

а) б)

Рис. 9. Кривые нормального распределения

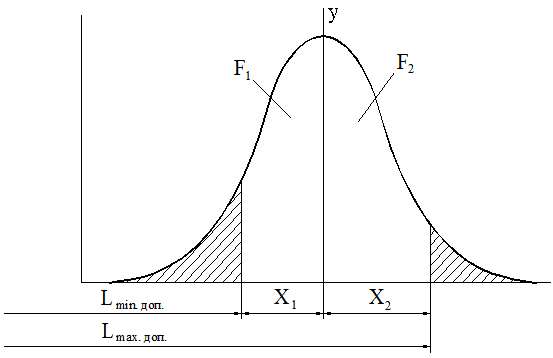

Расчет вероятности получения годной детали и брака при механической обработке, в случае, когда рассеяние действительных размеров подчиняется закону нормального распределения, производится следующим образом (рис.10):

Рис.10. К расчету вероятности получения годных деталей и брака

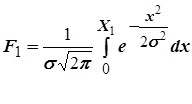

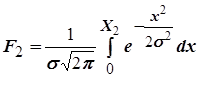

Если поле рассеяния определяется допуском Т (размерами Х1 и Х2 от центра группирования), то вероятность получения годных деталей будет определятся отношением суммы площадей F1 + F2 к площади, заключенной кривой:

, (19)

, (19)

. (20)

. (20)

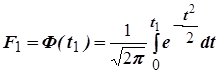

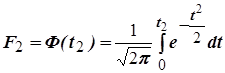

Эти интегралы удобно представить в виде нормированной функции Лапласа:

, (21)

, (21)

. (22)

. (22)

Вероятность получения годной детали определяется суммой площадей W=F1+F2, а брака – Q=1 – W.

– Конец работы –

Эта тема принадлежит разделу:

Тема 5. Качество продукции машиностроения

Общие сведения о качестве продукции и ее оценка... В современных условиях мировой рынок выдвигает жесткие требования к качеству поступающей на него продукции...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Виды погрешностей и методы их расчета

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов