Способы производства изделий из металлических порошков - раздел Образование, КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ Одним Из Главных Этапов Производства Изделий Из Металлических Порошков После ...

Одним из главных этапов производства изделий из металлических порошков после их получения является формование заготовок. Формование – это придание порошковому материалу формы, размеров, плотности и прочности, необходимых для выполнения последующих операций изготовления. Заготовки из порошковых материалов получают прессованием (холодным, горячим), изостатическим формованием, прокаткой и другими способами.

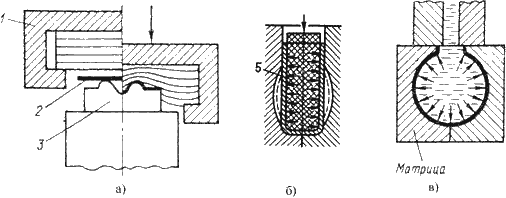

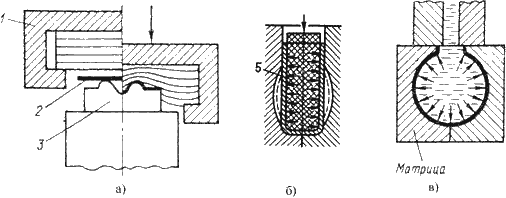

При холодном прессовании в пресс-форму (рис. 16.4.а) засыпают определенное количество подготовленного порошка 3 и прессуют пуансоном 1.

В процессе прессования увеличивается контакт между частицами, уменьшается пористость, деформируются или разрушаются отдельные частицы. Прочность получаемой заготовки достигается благодаря силам механического сцепления частиц порошка электростатическими силами притяжения и трения. С увеличением давления прессования прочность заготовки возрастает. Давление распределяется неравномерно по высоте прессуемой заготовки из-за влияния сил трения порошка о стенки пресс-формы, вследствие чего заготовки получаются с различной прочностью и пористостью по высоте. В зависимости от размеров и сложности прессуемых заготовок применяют одно- и двустороннее прессование.

Рис. 16.4. Схема холодного прессования: а – одностороннего; б – двустороннего

Односторонним прессованием получают заготовки простой формы с отношением высоты к диаметру, меньшим единицы, и заготовки втулок с отношением наружного диаметра к толщине стенки, меньшим трех.

Двустороннее прессование (рис. 16.4.б) применяют для формо-образования заготовок сложной формы. После заполнения пресс-формы порошком к верхнему пуансону с помощью гидропресса прикладывают давление для предварительного прессования. Затем гидропривод выключают и удаляют подкладку 4. В дальнейшем в процессе прессования участвуют оба пуансона. В этом случае требуемое давление для получения равномерной плотности снижается на 30…40 %. Использование вибрационного прессования позволяет в десятки раз уменьшить требуемое давление.

В процессе прессования частицы порошка подвергаются упругому и пластическому деформированию. После извлечения заготовки из пресс-формы ее размеры увеличиваются в результате упругого последействия.

При горячем прессовании технологически совмещаются прессование и спекание заготовки. Температура горячего прессования составляет обычно 0,6…0,8 температуры плавления порошка. Благодаря нагреву уплотнение протекает гораздо интенсивнее, чем при холодном прессовании. Это позволяет значительно уменьшить необходимое давление. Горячим прессованием получают материалы, характеризующиеся высокой прочностью и однородностью структуры. Этот способ применяют для таких плохо прессуемых композиций, как тугоплавкие металлоподобные соединения (карбиды, бориды, силициды)

Существует много методов формования порошков. Наиболее распространенный из них – прессование в стальной пресс-форме. Детали пресс-форм изготавливаются из высокоуглеродистых легированных сталей с последующей закалкой до твердости 60-65 HRC. Для пуансонов обычно меньше и составляет 55-60 HRC. В качестве материалов обычно используются стали У10А; Х12; ХВТ; и др. Рабочие поверхности пресс-форм шлифуются, а иногда полируются. Стойкость пресс-форм составляет от 1-2 тыс. до 25-50 тыс. прессовок, зависимости от материала формы, прессуемой шихты и плотности изделия. Для прессования используются гидравлические и механические прессы. Давление прессования находиться обычно в пределах от 300 до 800-1000 МПа, а твердые сплавы прессуют под меньшим давлением 100-150 МПа т.к. частицы карбидов хрупкие и при большом давлении возможно дробление. Применяются так же кривошипно-коленные, кулачковые и карусельные прессы. Прессование может быть как односторонним, так и двухсторонним. Для получения изделий заданной формы и размера порошковая шихта подвергается прессованию в пресс-формах. Для этого навеска порошка, в зависимости от величины и требуемой плотности прессования, засыпается в матрицу, затем в нее вставляется пуансон, которым порошок уплотнятся. После снятия давления изделие выпрессовывается из матрицы. Порошок под давлением пуансона ведет себя в некоторой степени сходно с жидкостью – он стремится растекаться в стороны. Это вызывает боковое давление на стенки матриц. Однако в отличии от жидкости, где давление одинаково во всех направлениях, у порошков боковое давление значительно меньше давления прессования. В процессе прессования частицы порошка подвергаются как пластической, так и упругой деформации. После снятия давления за счет упругой деформации и остаточных напряжений, изделие стремиться увеличить свои размеры («упругое» последствие). Увеличение размеров может продолжаться в течение месяца. Это и вызывает необходимость приложения значительных усилий для выпрессовки изделия и учета припуска на обработку.

На процесс прессования оказывают влияния такие факторы как скорость пуансона, вибрация, повторное прессование и др. С увеличением скорости пуансона плотность изделия при одном и том же давлении понижается. Вибрация и повторное прессование – увеличивают плотность. Максимальная плотность изделия наблюдается под прессующим пуансоном (на некотором расстоянии от него, так как сказывается трение порошка о пуансон), минимальная – у дна матрицы. Двухстороннее прессование дает более равномерную плотность прессовок и уменьшает вычету прессования вдвое. Уменьшение размеров частиц и увеличение содержания окислов повышают упругое последействие. Влияние различных добавок в шихту на процесс прессования сказывается по разному и зависит от их дисперсности, твердости, смазывающих свойств. Отрицательно сказываются на прессование добавки твердого и хрупкого кремния. Прессуемость порошков сплавов, как правило, хуже, чем чистых металлов. Высоту матрицы рассчитывают из условия, в ней должен вместиться весь порошок, идущий на деталь. Поэтому высота матрицы обычно в 2,5-4 раза больше высоты прессования. Смазка (напрамер, парафин) уменьшает трение и улучшает процесс уплотнения. Ее добавляют в порошок или смазывают стенки пресс-формы.

Изостатическое прессование (гидростатическое и газостатическое) – порошок помещают в резиновую оболочку, уплотняют вибрированием и вакууммируют, чтобы воздух в порах не мешал уплотнению. Затем оболочку с порошком помещают в рабочую камеру, куда нагнетают жидкость (газ) под большим давлением. Порошок равномерно обжимается, нет трения порошка, так как оболочка перемещается вместе с порошком. Давление прессования в этом случае меньше, чем в стальных пресс-формах. Формованием в эластичной оболочке можно получить такие сложные детали, как турбинные лопатки, шестерни и др.

Формообразование металлических порошков может осуществляться и без приложения внешнего давления. Одним из таких методов является шликерное литье. Сущность его заключается в том, что порошковая шихта суспензируется и жидкая пулька выливается в гипсовую форму (CаSO4 2H2O), которая абсорбирует жидкость. Подсохшая заготовка извлекается из формы, проходит окончательную сушку, а затем спекается. Такой способ используется для получения изделий из хрупких порошков, различных карбидов, силицидов, хрома, кремния и др.

Изостатическое (всестороннее) формование применяют для получения крупногабаритных заготовок с массой до 500 кг и более. Отсутствие потерь на внешнее трение и равномерность давления со всех сторон дают возможность получать необходимую плотность заготовок при давлениях, значительно меньших, чем при прессовании в закрытых пресс-формах.

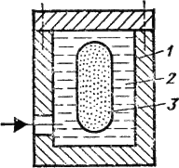

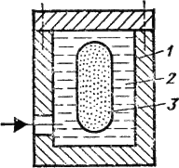

При гидростатическом формовании (рис. 16.5) на порошок 3, заключенный в эластичную оболочку 2, передается давление с помощью жидкости, находящейся в сосуде высокого давления 1. В качестве рабочей жидкости используют масло, глицерин, воду и т.д.

Рис.16.5. Схема гидростатического формования

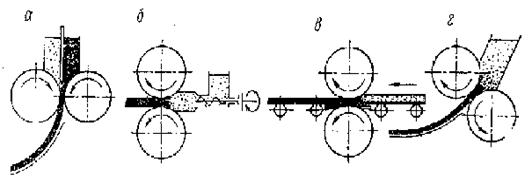

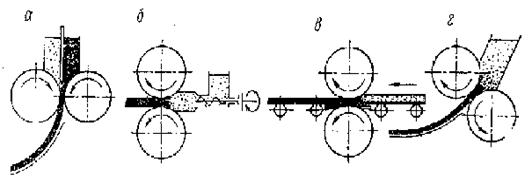

Находит применение прокатка металлических порошков для получения изделий малой толщины в виде лент, полос, проволоки и др. рис. 16.6. Наилучший процесс вовлечения порошка в данный процесс создается при вертикальной прокатке.

Рис. 16.6. Прокатка порошков

Спекание – решающая операция в формировании свойств изделия. Оно всегда должно обеспечивать увеличение прочности изделия и во многих случаях – увеличение плотности. Спекание многокомпонентных смесей может осуществляться как в твердой фазе, так и в жидкой фазе.

Твердофазное спекание проводиться при 0,7-0,9 абсолютной температуры плавления наиболее легкоплавкого компонента смеси. На начальной стадии спекания, происходит расширение участков контакта частиц порошка и увеличивается сцепление частиц. При этом пустоты между частицами постепенно приобретают округлую форму, но объем пустот не изменяется. На последующих стадиях спекания происходит объемная диффузия, уменьшается объем пор и прессовки в целом за счет ее усадки. Восстановительная среда при спекании предпочтительнее, так как восстановление оксидных пленок на частицах порошка ускоряет спекание. Полно и быстро происходит спекание в вакууме. Длительность выдержки при спекании – от получаса до нескольких часов. Получить беспористый материал при твердофазном спекании практически не удается.

Жидкофазное спекание позволяет получать более плотные изделия (с пористостью 1-2%). При этом температура спекания превышает температуру плавления одного или нескольких компонентов. Жидкая фаза обеспечивает спекание, когда она хорошо смачивает твердую фазу. Расплавы металлов хорошо смачивают чистые металлы, карбиды, оксиды.

Спеченные изделия подвергаются дополнительной обработке, целью которой может быть повышение физико-химических свойств, защита поверхности от коррозии, придание изделиям окончательных размеров и форм.

Так для повышения плотности, прочности или пластичности изделий проводиться повторное прессование. Для улучшения антифрикционных свойств производиться пропитка маслом в ванне при температуре 70-140оС длительностью от 2 мин до 2 часов. В этих же целях осуществляется сульфидирование – насыщение поверхностного слоя серой путем реакции между поверхностью металла и жидкой серой или ее соединениями.

Пропитка жидкими металлами. При изготовлении электроконтактных и некоторых конструкционных материалов широко применяют пропитку спрессованного и затем спеченного пористого каркаса из более тугоплавкого материала жидкой металлической составляющей композиции. При этом жидкий металл или сплав заполняет сообщающиеся поры заготовки из тугоплавкого компонента. Существует два варианта пропитки. По первому варианту на пористый каркас помещают пропитывающий металл в виде кусочка с объемом равным объему пор каркаса и нагревают в печи до температуры плавления пропитывающего материала. При этом расплав впитывается порами тугоплавкого каркаса. По второму способу пористый каркас помещают в расплав пропитывающего металла или в зацепку из порошка пропитывающего металла. Впитывание протекает под действием капиллярных сил. Скорость пропитки составляет десятые доли миллиметра в секунду и увеличивается с повышением температуры. Температура пропитки обычно на 100...1500C превышает температуру плавления пропитывающего металла. Однако эта температура не должна превышать температуру плавления металла каркаса. Для улучшения смачиваемости к пропитывающему металлу добавляют различные присадки.

Механическая обработка спеченных изделий должна вестись острозаточенным инструментом при больших скоростях резания, без применения охлаждающих эмульсий. Режущий инструмент испытывает микроудары, приводящие к его быстрому затуплению. Для обработки применяют твердые сплавы; для получения высокой чистоты поверхности применяют алмазный инструмент.

Регулирование структуры осуществляется термообработкой и химико-термической обработкой.

Все темы данного раздела:

Ю.Г. Баскин, В.Ф. Глазков, Л.А. Королева, М.Н. Федотов

Материаловедение. Технология конструкционных материалов: учебное пособие /Под ред. В.С. Артамонова. – СПб.: Санкт-Петербургский университет Государственной противопожарной службы МЧС России, 2011 -

Характерные свойства металлов

В огромном ряду материалов, с незапамятных времен известных человеку и широко используемых им в своей жизни и деятельности, металлы всегда занимали особое место.

Подтверждение этому и в на

Понятие об изотропии и анизотропии

Свойства тела зависят от природы атомов, из которых оно состоит, и от силы взаимодействия между этими атомами. Силы взаимодействия между атомами в значительной степени определяются расстояниями меж

Прочность металлов идеального и реальных строений. Виды дефектов кристаллической решетки

Из жидкого расплава можно вырастить монокристалл. Их обычно используют в лабораториях для изучения свойств того или иного вещества.

Металлы и сплавы, полученные в обычных у

Макро и микроанализ

Различают макроструктуру, микроструктуру и тонкую структуру материалов.

1.Макроструктурный анализ – изучение строения металлов и сплавов невооруженным глазом или при

Термодинамические основы, механизм и кинетика кристаллизации металлов

Состояние вещества связано с условиями, в которых оно находится. Одно и тоже вещество в различных интервалах температур и давлений может находиться в состояниях, отличающихся друг от друга по своим

Параметры кристаллизации

Размер зерна металла сильно влияет на его механические свойства. Эти свойства, особенно вязкость и пластичность, выше, если металл имеет мелкое зерно.

Стремятся к получению

Механические свойства металлов и сплавов

Основными механическими свойствами являются прочность, упругость, вязкость, твердость. Зная механические свойства, конструктор обоснованно выбирает соответствующий материал, обеспечивающий надежнос

Напряжения и деформация

Деформацией называется изменение формы и размеров тела под действием напряжений.

Напряжение – сила, действующая на единицу площади сечения детали.

Напряжения и вызыв

Возвратная рекристаллизация структуры металла

Деформированный металл находится в неравновесном состоянии. Переход к равновесному состоянию связан с уменьшением искажений в кристаллической решетке, снятием напряжений, что опреде

Понятия о сплавах и их теория

Под сплавом понимают вещество, полученное сплавлением двух или более элементов. Возможны другие способы приготовления сплавов: спекания, электролиз, возгонка. В этом случае вещества

Термодинамические условия равновесия в двухкомпонентных сплавах

Различают следующие виды диаграмм состояния двухкомпонентных сплавов:

1.Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии (сплавы

Влияние углерода и примесей на свойства стали.

Стали являются наиболее распространенными материалами. Обладают хорошими технологическими свойствами. Изделия получают в результате обработки давлением и резанием.

Достоинс

Виды термической обработки металлов

Свойства сплава зависят от его структуры. Основным способом, позволяющим изменять структуру, а, следовательно, и свойства является термическая обработка.

Основы термической

Превращения, протекающие в структуре стали при нагреве и охлаждении

В результате термической обработки в сплавах происходят структурные изменения. После термообработки металлические сплавы могут находиться в равновесном (стабильном) и неравновесном

Закалка

Основными параметрами являются температура нагрева и скорость охлаждения.

По температуре нагрева различают виды закалки:

– полная, с температурой нагрева на 30…50

Обработка стали холодом

Высокоуглеродистые и многие легированные стали имеют температуру конца мартенситного превращения (Мк) ниже 0oС. Поэтому в структуре стали после закалки наблюдается знач

Поверхностная закалка стали, виды и область применения

Конструкционная прочность часто зависит от состояния материала в поверхностных слоях детали. Одним из способов поверхностного упрочнения стальных деталей является поверхностная з

Химико-термическая обработка стали

Химико-термическая обработка (ХТО) – процесс изменения химического состава, микроструктуры и свойств поверхностного слоя детали.

Изменение химического состава поверх

Термомеханическая обработка стали

Одним из технологических процессов упрочняющей обработки является термомеханическая обработка (ТМО).

Термомеханическая обработка относится к комбинированным способам

Методы поверхностного упрочнения

Основное назначение методов механического упрочнения поверхности – повышение усталостной прочности.

Методы механического упрочнения – наклепывание поверхностного слоя на глубину 0,2…0,4 мм

Конструкционные стали

Конструкционные материалы предназначены для изготовления деталей машин, конструкций и сооружений.

К конструкционным сталям, применяемым для изготовления разнообразных деталей машин, предъя

Углеродистые стали

Низкоуглеродистые стали 05 кп, 08, 10, 10 пс обладают малой прочностью высокой пластичностью. Применяются без термической обработки для изготовления малонагруженных деталей – шайб, прокладок

Цементуемые и улучшаемые стали

Используются для изготовления деталей, работающих на износ и подвергающихся действию переменных и ударных нагрузок. Детали должны сочетать высокую поверхностную прочность, твердость и достаточную в

Стали для режущего инструмента

Инструментальная сталь должна обладать высокой твердостью, износостойкостью, достаточной прочностью и вязкостью (для инструментов ударного действия).

Режущие кромки могут нагреваться до те

Высокопрочные стали

Высокопрочными называют стали, имеющие предел прочности более 1500 МПа, который достигается подбором химического состава и оптимальной термической обработки.

Такой уровень прочности можно

Коррозионно-стойкие стали и сплавы

Разрушение металла под воздействием окружающей среды называют коррозией.

Коррозия помимо уничтожения металла отрицательно влияет на эксплуатационные характеристики деталей, содейств

Жаростойкие и жаропрочные стали и сплавы

Жаростойкость, жаростойкие стали и сплавы

Жаростойкость (окалиностойкость) – это способность металлов и сплавов сопротивляться газовой коррозии при высоких температу

Магнитные стали и сплавы

Магнитотвердые стали и сплавы применяют для изготовления постоянных магнитов. Для постоянных магнитов применяют высокоуглеродистые стали с 1% C, легированные хромом (3%) EX3, а также одновременно х

Алюминий и его сплавы

Алюминий – легкий металл с плотностью 2,7 г/см3 и температурой плавления 660oС. Имеет гранецентрированную кубическую решетку. Обладает высокой тепло- и электропроводностью. Хи

Деформируемые магниевые сплавы

Магний плохо деформируется при нормальной температуре. Пластичность сплавов значительно увеличивается при горячей обработке давлением (360…520oС). Деформируемые сплавы маркируют МА1, МА8

Пресс-порошки и пресс-материалы

Пресс-порошками называются композиционные пластмассы с порошкообразным органическим и неорганическим наполнителем (древесная мука, целлюлоза, кварцевая мука, микроасбест и др.).

Высоконаполненные конструкционные пластмассы

К таким пластмассам относятся материалы, у которых доля наполнителя доходит до 70-75% от массы. В таких высоконаполненных материалах армирующий наполнитель вводится в виде листов, тканей, непрерывн

Газонаполненные пластмассы

Газонаполненные пластмассы это легкие и сверхлегкие материалы, которые получают вспениванием эмульсии и раствора полимера воздухом или газом, либо газами, выделяющимися в процессе отверждения полим

Резиновые материалы

Резинами называются высокомолекулярные материалы, которые получают при вулканизации смеси натурального или синтетического каучука с различными налолнителями. В состав резиновой смеси входят следующ

Клеящиеся материалы и герметики

Клеи и герметики относятся к пленкообразующим материалам и имеют много общего с ними. Эти растворы или расплавы полимеров, а также неорганические вещества, которые наносятся на какую-либо поверхнос

Электротехнические материалы

Электротехнические материалы представляют собой совокупность проводниковых. электроизоляционных, магнитных и полупроводниковых материалов, предназначенных для работы в электрическ

Проводниковые материалы

К этой группе материалов относятся металлы и их сплавы. Чистые металлы имеют малое удельное сопротивление. В качестве проводниковых материалов применяют медь, алюминий, редко - серебро. Исключение

Электроизоляционные материалы

Электроизоляционными материалами, или диэлектриками, называют такие материалы, с помощью которых осуществляют изоляцию, т. е. препятствуют утечке электрического тока между какими-либо токопроводя

Магнитные материалы

В зависимости от назначения различают магнитно-твердые и магнитно-мягкие материалы.

Магнитно-твердые материалы применяют для изготовления постоянных магнитов. Они должны иметь высокие знач

Полупроводниковые материалы и изделия

К полупроводниковым материалам относится большое количество материалов, отличающихся друг от друга внутренней структурой, химическим составом и электрическими свойствами. Согласно химическому сос

Требования, предъявляемые материалам

Автомобильные детали изготавливаются из углеродистых, легированных, специальных сталей, чугунов различной структуры, цветных сплавов, отливаемых на различной основе. Соответственно

Причины отказов

Изменение технического состояния автомобилей, агрегатов и механизмов происходит под влиянием постоянно действующих причин, обусловленных работой самих механизмов, случайных: причин,

Виды изнашивания деталей

1)Механическое изнашивание происходит в результате механических воздействий. Оно имеет четыре подвида.

Абразивное изнашивание проявляется вследствие попадания между трущимися поверхностями

Общая характеристика способов повышения надежности

Потребительский уровень каждого изделия, в том числе и автомобиля, оценивается его качеством, под которым, как правило, понимается надежность. Надежность работы машин в эксплуатации зависит от ряда

Мероприятия по повышению надежности конструкции

Основные конструктивные мероприятия, направленные на повышение надежности машин, могут быть сведены в такие группы:

1.Упрощение конструктивной схемы машины, уменьшение числа составляющих э

Технологические мероприятия повышения надежности

Расчетный уровень надежности, заложенный в машину на стадии проектирования в конструкторском бюро, должен быть обеспечен в процессе изготовления деталей и элементов, сборки и регулировки машин. Вст

Материалы, применяемые в машиностроении

Железо и его сплавы, т. е. стали и чугуны, бесспорно, являются основными техническими материалами, которые используются в машиностроении. Второе место среди конструкционных материал

Технологические методы получения заготовок

При производстве автомобилей используется литье, обработка давлением, прокат, спекание, комбинированные методы получения заготовок.

Различают литье в разовые и многоразовые формы. Р

Металлургическое производство и его продукция

Современное металлургическое производство представляет собой комплекс различных производств, базирующихся на месторождениях руд и коксующихся углей, энергетических комплексах. Оно в

Производство чугуна

Чугун – сплав железа и углерода с сопутствующими элементами (содержание углерода более 2,14 %).

Исходными материалами для производства чугуна являются: железная руда; флюсы

Продукты доменной плавки

Передельный чугун предназначается для дальнейшего передела в сталь. На его долю приходится 90 % общего производства чугуна. Обычно такой чугун содержит 3,8…4,4 % углерода, 0,3…1,2 % кремния, 0,2…1

Важнейшие технико-экономические показатели работы доменных печей

1.Коэффициент использования полезного объёма доменной печи (КИПО) – это отношение полезного объема печи V (м3) к ее среднесуточной производительности Р (т)

Производство стали в кислородных конвертерах

Кислородно-конвертерный процесс – выплавка стали из жидкого чугуна в конвертере с основной футеровкой и продувкой кислородом через водоохлаждаемую фурму. В настоящее время способ яв

Производство алюминия

Технология процесса производства алюминия состоит из трех этапов:

1.Извлечение глинозема из алюминиевых руд (бокситов)

2.Электролиз расплавленного глинозема с получение первичного

Общие положения

Современное машиностроение широко использует детали из порошковых материалов.

Порошковая металлургия - область техники, охватывающая совокупность методов и

Методы получения порошков и их подготовка

Типовая технологическая схема получения изделий методами порошковой металлургии включает:

-производство порошков;

-формование заготовки из порошка;

-спекание заготовки;

Основные свойства порошков

Механические порошки характеризуются технологическими и физическими свойствами, а так же химическим составом.

К технологическим свойствам порошков относятся: насыпной вес, текучесть и прес

Напыление металлов

В последние годы для нанесения на детали защитных и упрочняющих покрытий, а также для восстановления изношенных поверхностей широкое применение нашло применение различных способов напыления. Все он

Требования к материалам, используемым для получения отливок

Для литья в различной степени пригодны все металлы и их сплавы. Однако чтобы качество отливок удовлетворяло техническим требованиям, сплавы, из которых изготовляются отливки, должны (удовлетворять)

Особенности конструкции и технологичности отливок

При выборе способа литья для получения заготовки в первую очередь должен быть рассмотрен вопрос экономии металла. Металлоемкость можно снизить конструктивными и технологическими мероприятиями. Част

Формообразование машиностроительных профилей

18.2. 1. Прокатное производство

Прокатка – это наиболее распространенный способ обработки пластическим деформированием. Прокатке подвергают до 90 % в

Продукция прокатного производства

Форма поперечного сечения называется профилем проката. Совокупность профилей различной формы и размеров - сортамент.

В зависимости от профиля прокат делится на четыре основные группы: лист

Прессование

Прессование – вид обработки давлением, при котором металл выдавливается из замкнутой полости через отверстие в матрице, соответствующее сечению прессуемого профиля.

Волочение

Сущность процесса волочения заключается в протягивании заготовок через сужающееся отверстие (фильеру) в инструменте, называемом волокой. Конфигурация отверстия определяет форму полу

Оборудование для ковки

В качестве оборудования применяются ковочные молоты и ковочные прессы.

Оборудование выбирают в зависимости от режима ковки данного металла или сплава, массы поковки и ее конфигурации. Необ

Холодная объемная штамповка

Холодная штамповка производится в штампах без нагрева заготовок и сопровождается деформационным упрочнением металла.

Холодная штамповка является одним из наиболее прогресси

Листовая штамповка

Листовая штамповка – один из видов холодной обработки давлением, при котором листовой материал деформируется в холодном или подогретом состоянии.

Листовой штамповкой

Композиционные материалы с нуль-мерными наполнителями

В композиционных материалах этого типа наибольшее распространение получила металлическая матрица из металла или сплава. Композиции на металлической основе упрочняются равномерно распределенными дис

Композиционные материалы с одномерными наполнителями

В композиционных материалах этого типа упрочнителями являются одномерные элементы в форме нитевидных кристаллов, волокон (проволоки). Волокна и другие армирующие элементы скрепляютс

Эвтектические композиционные материалы

Эвтектическими композиционными материалами называют сплавы эвтектического или близкого к эвтектическому состава, в которых упрочняющей фазой выступают ориентированные кристаллы, образующиеся в проц

Изготовление деталей из полимерных композиционных материалов

В качестве матрицы в композиционных материалах на неметаллической основе используют отвержденные эпоксидные, полиэфирные, фенолополиамидные и другие смолы. Наиболее распространены композиции, армир

Обработка и соединение композиционных материалов

На практике часто возникает необходимость соединения деталей узлов из композиционных материалов между собой и с конструкциями, выполненными из металлов и сплавов. В этом случае задача сводится к об

Нанокристаллические материалы

Нанокристаллическими называют материалы с размерами кристаллов (зерен или частиц) менее 100 нм. По комплексу свойств они существенно отличаются от обычных материалов такого же химического

Технология изготовления резиновых изделий и область их применения

Технология приготовления резиновых смесей состоит из ряда операций, выполняемых в определенной последовательности. Основные операции — подготовка ингредиентов, их смешивание и получ

Влияние условий эксплуатации на свойства резин

Пространственно-сетчатая структура вулканизированных резин определяет многие их свойства. Резинам свойственна большая обратимая деформация, достигающая 100%, при сравнительно низких напряжениях. Ст

Физико-химические основы сварки

Сварка – технологический процесс получения неразъемных соединений материалов посредством установления межатомных связей между свариваемыми частями при их местном или общем на

Основные способы сварки и их особенности

В настоящее время известно более 70 способов сварки, отличающихся разнообразием технологических процессов. Это связано как с применением разных способов нагрева деталей (электрической дугой, газоки

Дуговая сварка

Несмотря на успех в разработке новых способов сварки, доминирующее положение занимает дуговая сварка, которая занимает до 60 % всего объема сварочных работ).

Источником те

Электрошлаковая сварка

Сущность процесса заключается в том, что тепловую энергию, необходимую для расплавления основного и присадочного металла, дает теплота, выделяемая в объеме шлаковой ванны при прохождении через нее

Лучевые способы сварки

Электронно-лучевая сварка.

Сущность процесса состоит в том, что свариваемые детали, собранные без зазора, помещают в вакуумную камеру и подают на них электродный луч – пучок электро

Газовая сварка

При газовой сварке заготовки 1 и присадочный материал 2 в виде прутка или проволоки расплавляют высокотемпературным пламенем 4 газовой горелки 3 (рис. 20.4).

Ультразвуковая сварка

Ультразвуковая сварка относится к процессам, в которых используют давление, нагрев и взаимное трение свариваемых поверхностей. Силы трения возникают в результате действия на заготовки, сжатые осево

Сварка взрывом

Большинство технологических схем сварки взрывом основано на использовании направленного взрыва.

Соединяемые поверхности заготовок, одна из которых неподвижна и служит основанием, располага

Сварка трением

Сварка трением–способ сварки давлением при воздействии теплоты, возникающей при трении свариваемых поверхностей.

Свариваемые заготовки устанавливают соосно в зажима

Контактная сварка

Контактная сварка относится к видам сварки с кратковременным нагревом места соединения без оплавления или с оплавлением и осадкой разогретых заготовок. Характерная особенность этих процессов – плас

Диффузионная сварка

Диффузионная сварка–способ сварки давлением в вакууме приложением сдавливающих сил при повышенной температуре.

Свариваемые детали тщательно зачищают, сжимают, нагре

Специальные термические процессы в сварочном производстве

Наплавка – процесс нанесения слоя металла или сплава на поверхность изделия.

Наплавка позволяет получать детали с поверхностью, отличающейся от основного металла, на

Термическая резка металлов

Газокислородная резка заключается в сжигании металла в струе кислорода и удалении этой струей образующихся оксидов. При горении железа в кислороде выделяется значительное количество теплоты

Пайка металлов

Пайкой называют процесс соединения деталей посредством припоя – сплава, который смачивает поверхности деталей и, затвердевая, связывает их. Припой прочно соединяется с поверхностью изделия только т

Способы пайки по удалению оксидной пленки

Флюсовая пайка. Для обеспечения удаления оксидов с поверхности паяемых металлов и припоя, а также для предупреждения образования новых оксидов при нагреве в процессе пайки применяются паяльн

Способы пайки по кристаллизации паяного шва

Кристаллизация при охлаждении. Как правило, температура нагрева при пайке на 50—100° выше температуры плавления припоя. При этой температуре вследствие взаимодействия основного металла и при

Способы пайки по заполнению зазора

Капиллярная пайка. Пайка, при которой расплавленный припой заполняет паяльный зазор и удерживается в нем преимущественно поверхностным натяжением, называется капиллярной. Капиллярные явления

Способы пайки по источнику нагрева

Пайка в печи. Ее применение в производстве объясняется следующими факторами.

1.Высокой производительностью.

2.Высокой стабильностью качества паяного соединения.

3.

Способы пайки по получению припоя

Пайка готовым полностью расплавляемым припоем. Пайка, при которой используется заранее изготовленный припой, называется пайкой готовым припоем.

Пайка композиционным припоем.

Технологический процесс пайки

Технологический процесс пайки включает комплекс выполняемых операций, основными из которых являются следующие: подготовка поверхностей под пайку; сборка деталей; укладка припоя, в ряде случаев нане

Склеивание деталей

Склеиванием называют соединение деталей тонким слоем быстротвердеющего раствора – клея. Процесс склеивания состоит из подготовки соединяемых поверхностей деталей, нанесения к

Дефекты сварных и паяных соединений

При производстве сварных и паяных конструкций могут возникать дефекты, т. е. отдельные несоответствия продукции нормативным требованиям. Влияние дефекта на работоспособность конструкции зависит не

Методы контроля качества сварных и паяных соединений

Методы контроля бывают двух типов: разрушающие и неразрушающие.

К разрушающим относятся испытания сварных образцов-свидетелей. Сваривают их при тех же самых режимах, что и изделия, обычно

Заклепочные и прессовые соединения

Заклепочные соединения выполняют с помощью специальных крепежных деталей – заклепок (рис. 20.7 а, б) или непосредственным расклепыванием цапф деталей (рис. 20.7 в, г).

Заклепка пред

Формирование качества поверхности технологическими методами

Обеспечение требуемой шероховатости поверхности. Обыкновенно поперечная шероховатость больше продольной (вдоль действия инструмента, в частности резца) и поэтому, когда говорят

Металлорежущие станки

Обработка ведется на металлорежущих станках, обеспечивающих: необходимое усилие резания; регулируемое относительное перемещение инструмента и детали в пространстве с требуемой скоростью, позволяюще

Точение

Точение является основным способом обработки поверхностей тел вращения.

Ри

Сверление

Сверление является основным способом получения глухих и сквозных цилиндрических отверстий в сплошном материале заготовки.

В качестве инструмента при сверлении используется сверло, имеющее

Протягивание

Протягивание является высокопроизводительным методом обработки деталей разнообразных форм, обеспечивающим высокую точность формы и размеров обрабатываемой поверхности. Применяется протягивание в кр

Фрезерование

Фрезерование – высокопроизводительный и распространенный метод обработки поверхностей заготовок: многолезвийным режущим инструментом – фрезой (рис. 22. в).

Главным движением при фрезерован

Строгание

Обработка строганием характеризуется прямолинейным возвратно-поступательным главным движением и прерывистым движением подачи. Главное возвратно-поступательное движение состоит из двойных ходов. Во

Шлифование

Шлифование – процесс обработки заготовок резанием с помощью инструментов (кругов), состоящих из абразивного материала (рис. 22.1 е,ж).

Абразивные зерна расположены беспорядочно. При

Хонингование

Применяют для получения отверстий высокой точности, малой шероховатости и высокой степени цилиндричности, а также для создания на стенках специфического микропрофиля, способствующего лучшему удержа

Суперфиниширование

Является окончательным методом тонкой обработки, в процессе которого получается особо гладкая поверхность. При этом значительно снижается высота микронеровностей.

Поверхности обрабатывают

Полирование

Полированием уменьшают шероховатость поверхности.

Этим способом получают зеркальный блеск на ответственных частях деталей (дорожки качения подшипников) либо на декоративных элемента

Притирка

Притиркой (доводкой) обрабатываются плоские, осесимметричные и фасонные поверхности. Этот метод позволяет достигнуть наивысшей степени точности и наименьшей шероховатости поверхности. Процесс осуще

Ультразвуковая обработка

Позволяет обрабатывать не только токопроводные материалы, как сказано выше, но и токонепроводящие материалы в том числе хрупкие и твердые, например, алмаз, азотированные стали, полупроводники (крем

Выбор способов обработки

Каждая деталь может быть представлена в виде сочетания таких элементарных поверхностей, как: плоскости. Цилиндры, конусы, торы и пр. Более сложные поверхности: винтовые, шлицевые, зубчатые и другие

ЗАКЛЮЧЕНИЕ

Металлы относятся к числу наиболее распространенных материалов, которые человек использует для обеспечения своих жизненных потребностей. В настоящее время всё большее применение нах

Новости и инфо для студентов