Изготовление деталей из полимерных композиционных материалов - раздел Образование, КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ В Качестве Матрицы В Композиционных Материалах На Неметаллической Основе Испо...

В качестве матрицы в композиционных материалах на неметаллической основе используют отвержденные эпоксидные, полиэфирные, фенолополиамидные и другие смолы. Наиболее распространены композиции, армированные стеклянными, углеродными, органическими, борными и другими видами волокон.

Композиты, армированные однотипными волокнами, получили название по упрочняющему волокну. Так, композицию, содержащую наполнитель в виде длинных стекловолокон, располагающихся ориентировано отдельными прядями, называют ориентированным стекловолокнитом. Неориентированные стекловолокниты содержат в качестве наполнителя короткое волокно. В том случае, если упрочнителем является стеклоткань, — стеклотеклитом. Композиционный материал, содержащий углеродное волокно, называют углеволокнитом, борное волокно — бороволокнитом, органическое волокно — органоволокнитом (органитом).

Композиционные материалы с полимерной матрицей обнаруживают целый ряд достоинств, среди которых следует назвать высокие удельные прочностные и упругие характеристики, стойкость к воздействию агрессивных сред, хорошие антифрикционные и фрикционные свойства наряду с высокими теплозащитными и амортизационными качествами. Вместе с тем они имеют и недостатки: низкую прочность и жесткость при сжатии, снижение прочности при повышении температуры до 100—200°С, изменение физико-механических характеристик при старении и под воздействием климатических факторов.

В настоящее время пластики получают все большее, интенсивное пространение по причине простоты, технологичности и дешевизны производства из них деталей. В композиции с полимерной матрицей усилие от матрицы к армирующему элементу передается за счет сил межмолекулярного взаимодействия и имеет адгезионный характер.

Изделия из композиционных материалов с полимерной матрицей стараются получать одновременно с материалом. Несмотря на сравнительно большую трудоемкость, в этом случае удается наиболее полно реализовать преимущества композиции и существенно снизить стоимость детали.

Композиты с полимерной матрицей в качестве матрицы используют отвержденные эпоксидные, полиэфирные и некоторые другие термореактивные смолы, а также полимерные термопластичные материалы. В качестве армирующих элементов используют непрерывные и дискретные волокна различной природы (стеклянные, углеродные, органические, борные и т.д.), ткани и нетканые материалы на основе этих волокон. Наиболее распространены композиции, армированные стеклянными, углеродными, органическими, борными и другими волокнами.

В настоящее время пластики получают все большее распространение по причине простоты, технологичности и дешевизны производства из них деталей.

Технология производства изделий с полимерной матрицей, армированной волокнами, включает следующие операции:

-подготовка упрочняющих волокон: удаление замасливателя, нанесение на поверхность водоотталкивающих покрытий, снование, т.е. перемотка и укладывание волокон (лент) в однонаправленную полосу – ровнину;

-приготовление связующего: проверка компонентов связующего, приготовление смеси компонентов (компаунда);

-пропитка: пропитка волокон связующим, подсушивание и частичное отверждение;

-формование;

-отверждение;

-удаление оправки;

-контроль качества изделий;

-механическая обработка и соединение с другими деталями.

Детали из пресс-порошков получают прямым или литьевым прессованием при 15-85оС.

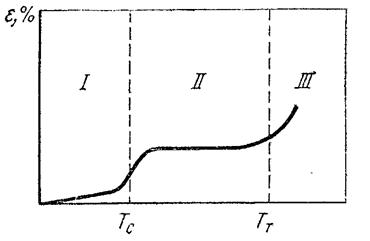

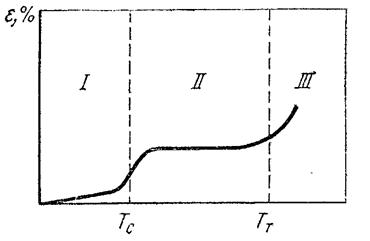

Переработка пластмасс в изделия отличается спецификой методов и технологических приемов. При выборе метода переработки пластмасс в изделия учитывается: физическое состояние материала при нагревании и его отношение к теплу, (термопластичность и термореактивность) конструктивные особенности изделия, условия его эксплуатации и др. Известно, что в зависимости от температуры аморфный полимер может находиться в трех различных состояниях, которые характеризуются термомеханической кривой (рис. 19.1). Кривая выражает зависимость деформации полимера, находящегося под постоянной нагрузкой, от температуры. При низких температурах до Тс - температуры стеклования, деформация Е% мала и ее рост не значителен. Это стеклообразное состояние полимера. Выше температуры Тс наблюдается резкий рост деформации, полимер переходит в высокоэластичное состояние. В этой области вплоть до Тт – температуры текучести - деформация мала изменяется с ростом температуры. Вблизи Тт материал переходит в вязкотекучее состояние. Таким образом, для полимера наблюдаются области трех физических состояний: стеклообразного, высокоэластичного и вязкотекучего. Это и определяет выбор метода переработки и температурные интервалы.

В зависимости от физического состояния, технологических свойств и других факторов все способы переработки пластмасс в детали наиболее целесообразно разбить на следующие основные группы: переработка в вязкотекучем состоянии (прессованием, литьем под давлением, выдавливанием и др.): переработка в высокоэластичном состоянии (пневмо- и вакуум-формовкой, штамповкой и др.); получение деталей из жидких пластмасс различными способами формообразования; переработка в твердом состоянии разделительной штамповкой и обработкой резанием; получение неразъемных соединений сваркой, склеиванием и др.; различные способы переработки (спекание, напыление и др.).

Пластмассы в холодном состоянии (без нагрева) подвергаются следующим видам обработки: холодному формованию листовых заготовок, объемной штамповке, резанию, разделительной штамповке (вырубка, пробивка, зачистка). Холодному формованию листовых заготовок, сходному с листовой штамповкой, подвергают полимеры, обладающие высокой деформативностью и эластичностью (полиэтилен, полипропилен, поливинилхлорид).

Рис. 19.1. Термомеханическая кривая аморфного полимера: I – область стеклообразного состояния; II – область высокоэластического состояния; III – область вязкотекучего состояния

Изделия из данных материалов нельзя эксплуатировать при повышенных температурах. Нельзя изготавливать детали с тонкой стенкой и сложной формы. Операция проводится при t на 10-20оC ниже температуры размягчения материала. Метод используется при получении плит, труб, втулок, профильных изделий. Операции по разделительной штамповке выполняются режущим инструментом со специальной формой режущих кромок с сильным прижатием листа по контуру среза к деревянным или фибровым подкладкам. Заостренный передний угол режущей кромки позволяет концентрировать усилие резания на небольшой площади, уменьшая возможность появления трещин. Пластмассы подвергаются также всем видам обработки резанием, выполняемых на обычных металлорежущих станках.

Сущность процесса получения деталей из пластмасс в высокоэластичном состоянии заключается в том, что материал нагревается до температуры Тс-Тт и подвергается формованию при данной температуре за счет давления. Применяется для получения листовых, пленочных или трубных изделий или заготовок. Наибольшее распространение получили следующие методы:

-формование изделий с помощью механической вытяжки;

-вакуумное и пневматической формование.

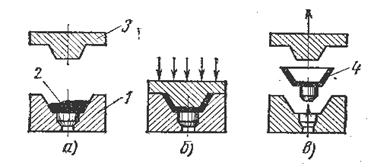

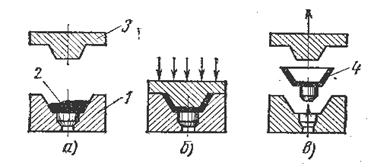

При механической вытяжке лист полимера или пленку закрепляют на матрице и с помощью прижимной рамы подвергают вытяжке пуансоном (рис. 19.2). Применяется главным образом при ручном производстве штучных изделий.

Рис. 19.2. Схема рабочего узла для прессования пластмассовых деталей: 1 –пресс-форма; 2 – порошок полимера (пресс-порошок); 3 – пуансон; 4 – деталь

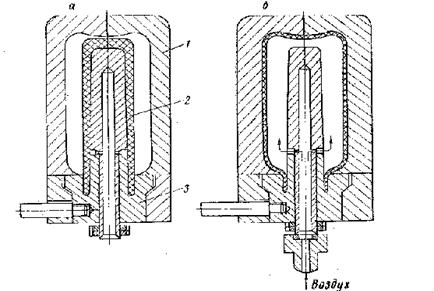

При вакуумном или пневматическом формовании процесс осуществляется аналогично, но вместо пуансона работу выполняет вакуум или инертный газ (рис. 19.3).

Рис. 7.3. Схема выдувания: а – заготовка в пресс-форме; б – изделие готово; 1 – пресс-форма; 2 заготовка; 3 – основание

Сущность процесса переработки полимерных материалов в изделия в вязкотекучем состоянии заключается в нагревании материала до температуры выше Тт, формообразовании при этой температуре за счет приложения давления и фиксации полученной формы. Принципиальное различие в переработке реактопластов и термопластов в вязкотекучем состоянии заключается в фиксации полученной формы. Для термопластов процесс фиксации формы осуществляется вследствие охлаждения отформованного изделия в формующем инструменте (пресс-форме) подводимым хладагентом.

Температура и давление прессования зависят от вида перерабатываемого материала, формы и размеров изготовляемой детали. Время выдержки под прессом зависит от скорости отверждения и толщины прессуемой детали. Для большинства реактопластов время выдержки выбирают из расчета 0.5-2 мин на 1 мм толщины стенки. Технологическое время может быть сокращено вследствие предварительного подогрева материала в специальных шкафах. Давление зависит от текучести пресс-материала, скорости отверждения, толщины прессуемых деталей и других факторов.

Нагрев пресс-формы осуществляют обычно электронагревателем. Рабочую температуру в процессе прессования поддерживают постоянной с помощью автоматически действующих приборов. Для загрузки в полость пресс-формы определенного количества пресс-материала используют объемную дозировку или дозировку по массе. Применяют также поштучную дозировку (загружают определенное число таблеток). Прессуют на гидравлических прессах. При выпуске большого числа деталей используют прессы, работающие по автоматическому циклу.

Прямым прессованием получают детали средней сложности и небольших размеров из термореактивных композиционных материалов с порошкообразным и волокнистым наполнителями.

Для прессования деталей применяют одно- и многогнездные пресс-формы. Многогнездные пресс-формы используют для получения деталей простой формы и небольших размеров.

Форма и размеры прессуемых деталей зависят от формообразующих элементов пресс-форм, к которым предъявляют высокие требования по точности и качеству поверхности. Формообразующие детали пресс-форм изготовляют из высоколегированных или инструментальных сталей с последующей закалкой до высокой твердости. Для повышения износостойкости и улучшения внешнего вида прессуемых деталей формообразующие элементы пресс-форм полируют и хромируют.

Листы и плиты из термореактивных композиционных материалов прессуют пакетами на прессах. Заготовки материала (из хлопчатобумажной ткани, стеклоткани и т.д.) пропитывают смолой и укладывают между горячими плитами прессов. Число уложенных слоев ткани определяет толщину листов и плит. Размеры прессуемых деталей ограничиваются мощностью гидравлического пресса. Трубы, прутки круглого и фасонного сечения получают прессованием реактопластов через калиброванное отверстие пресс-формы. Процесс прессования характеризуется низкой производительностью и сложностями технологического характера.

При переработке реактопластов процесс фиксации формы происходит при непрекращающемся нагреве до температуры отверждения, сопровождающегося химической реакцией и образованием пространственно сшитой структуры. Охлаждение готового (отверженного) изделия осуществляется вне пресс-формы.

Для переработки термопластов в вязкотекучем состоянии применяют следующие методы: экструзию, литье под давлением, центробежное литье, свободное литье, каландрование.

Реактопласты перерабатывают методом прессования (прямое и литьевое прессование). Для переработки термопластов в вязкотекучем состоянии применяют экструзию, литье под давлением, центробежное литье, каландрование.

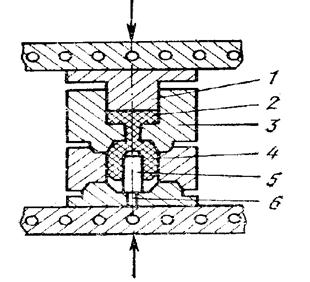

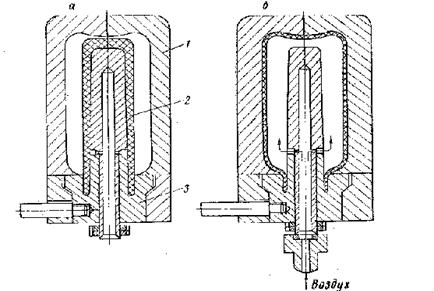

Для изготовления деталей сложной конфигурации с применением арматуры, с углублениями и глубокими отверстиями, оформляемыми с помощью вставок, используют метод литьевого прессования (рис. 19.4).

Рис. 19.4. Схема литьевого прессования

Литьевое прессование позволяет частично устранить низкую производительность, свойственную методу прямого прессования. Основным отличием метода литьевого прессования является то, что сырье загружают не в пресс-форму, а в отдельную литьевую камеру 2, где материал доводится до вязкотекучего состояния и с помощью литьевого плунжера 1 через литниковую систему 3 вводится в оформляющую полость 4, снабженную знаками (или вставками) 5 для оформления отверстий и углублений. По завершению процесса отверждения готовая деталь извлекается из пресс-формы с помощью выталкивателей 6.

Литьевое прессование позволяет получать детали сложной формы, с глубокими отверстиями, в том числе резьбовыми. Возможна установка сложной и тонкой арматуры. В процессе перетекания через литниковое отверстие пресс-материал прогревается одинаково, что обеспечивает более равномерную структуру прессуемой детали. При литьевом прессовании отпадает необходимость в подпрессовках, так как образующиеся газы могут выходить в зазор между литниковой плитой и матрицей.

Применяют литейные машины, позволяющие механизировать и автоматизировать процесс получения деталей. Производительность процесса литья в 20-40 раз выше производительности прессования, поэтому литье под давлением является одним из основных способов переработки пластических масс в детали. Качество отливаемых деталей зависит от температур пресс-формы и расплава, давления прессования, продолжительности выдержки под давлением и т.д.

Центробежное литье применяют для получения крупногабаритных и толстостенных деталей из термопластов (кольца, шкивы, зубчатые колеса и т.п.). Центробежные силы плотно прижимают залитый материал к внутренней поверхности формы. После охлаждения готовую деталь извлекают из формы и заливают новую порцию расплавленного материала.

Недостатком литьевого прессования является повышенный расход пресс-материала, так как в загрузочной камере и литниковых каналах остается часть отвержденного и неиспользуемого в дальнейшем пресс-материала. Кроме того, пресс-формы для литьевого прессования сложнее по конструкции и дороже пресс-форм для прямого прессования.

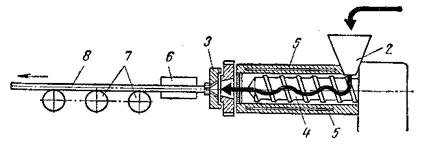

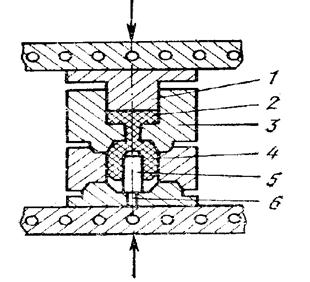

Экструзия – непрерывное продавливание порошка, гранул или расплава через формующий инструмент для получения изделий бесконечного типа заданного профильного сечения (труб, листов, пленок, оболочек для кабелей и т.д.). Процесс осуществляется на специальных машинах – экструдерах (рис. 19.5). Вращение шнеку задается от электродвигателя.

В процессе переработки исходный материал из загрузочного устройства поступает на шнек и перемещается в осевом направлении. При перемещении материал уплотняется, расплавляется, происходит удаление воздуха и гомогенизация расплава, развивается давление, под действием которого расплав продавливается через охлаждаемый формующий инструмент. Уплотнение происходит за счет уменьшающегося шага и глубины нарезки шнека.

Рис. 19.5. Экструдер для производства труб из термопластичных материалов: 1 – станина; 2 – загрузочный бункер; 3 – формующий инструмент; 4 – шнек; 5 – обогреватель; 6 - калибровочное устройство; 7 – рольганг; 8 – готовая труба

К недостаткам экструзионного метода следует отнести сложность управления процессом, высокую стоимость оборудования и формующего инструмента.

Непрерывным выдавливанием можно получить детали различного профиля. При получении пленок из термопластов (полиэтилена, полипропилена и др.) используют метод раздува. Расплавленный материал продавливают через кольцевую щель насадной головки и получают заготовку в виде труб, которую сжатым воздухом раздувают до требуемого диаметра. После охлаждения пленку подают на намоточное приспособление и сматывают в рулон. Способ раздува позволяет получить пленку толщиной до 40 мкм. Для получения листового материала используют щелевые головки шириной до 1600 мм. Выходящее из щелевого отверстия плотно проходит через валки гладильного и тянущего устройств. Здесь же происходит предварительное охлаждение листа, а на роликовых конвейерах – окончательное охлаждение. Готовую продукцию сматывают в рулоны или разрезают на листы определенных размеров с помощью специальных ножниц.

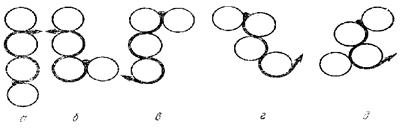

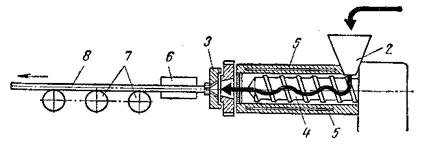

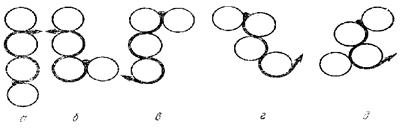

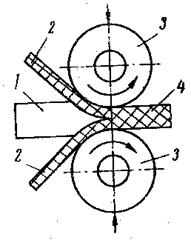

Каландрование – процесс непрерывного продавливания полимерного материала через зазор между вращающимися навстречу один другому валками. Но в отличие от вальцевания при каландровании материал пропускается между несколькими зазорами для калибрования полученных рулонных материалов и пленок (рис. 19.6). Валки каландров, внутри которых расположены каналы для подвода теплоносителя, изготавливают из стали или серого чугуна.

Кроме получения листовых и пленочных материалов каландрование применяют для одностороннего или двухстороннего нанесения полимерных покрытий на текстильное и бумажное полотно, нанесения тиснений на пленки и слоистые материалы (рельефного рисунка).

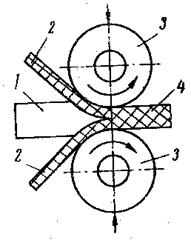

Рис. 19.6. Каландрование: а – вертикальное; б – L-образное; в – Г-образное; г - Z-образное; д – S-образное

Получение пластмассовых деталей сваркой и склеиванием. Сварке повергаются, главным образом, термопластичные материалы, хотя в настоящее время имеется химическая сварка и для реактопластов. Сварка термопластов основана на их способности при нагреве переходить в высокопластичное и вязкотекучее состояние, при котором с приложением небольшого давления к соединяемым частям возрастает диффузия макромолекул пограничных слоев с образованием прочной связи. Нагрев пластмасс, во избежание деструкции материала, должен быть кратковременным с точным соблюдением интервала нагрева. В настоящее время для сварки пластмасс применяют сварку нагретым воздухом, нагретым инструментом, током высокой частоты, трением и др. (рис. 19.7).

Рис. 19.7. Сварка роликами: 1 – нагреватель; 2 – свариваемый материал; 3 - ролики; 4 – изделие

Большое распространение получил метод склеивания пластмасс. Процесс склеивания состоит из ряда операций: подготовки поверхностей, нанесения клея, его просушки, сборки соединения, выдержке под давлением при заданной температуре. Склеивание пластмасс осуществляется с помощью растворителей или специальных клеев.

Хорошо склеиваются полярные пластмассы (фенопласты, аминопласты, органические стекла и др.) Склеивание неполярных пластмасс сопряжено с необходимостью активации материала радиоактивным излучением или химической обработкой.

Склеивание термопластов осуществляется с помощью растворителей и специальных клеев. Так, органические стекла (полиметилметакрилат), склеивают дихлорэтаном, полистирол – бензолом или раствором полистирола в бензоле и т.д. Клеи для соединения термопластов изготавливают путем из растворения в соответствующем растворителе.

Для склеивания термопластов, стеклопластиков и других пластмасс применяются также термореактивные смолы и клеевые композиции на его основе. При этом образование прочного соединения осуществляется путем перевода клея в термореактивное твердое состояние, для чего в клей вводят специальные отвердители. Имеются клеи холодного и горячего отверждения.

Все темы данного раздела:

Ю.Г. Баскин, В.Ф. Глазков, Л.А. Королева, М.Н. Федотов

Материаловедение. Технология конструкционных материалов: учебное пособие /Под ред. В.С. Артамонова. – СПб.: Санкт-Петербургский университет Государственной противопожарной службы МЧС России, 2011 -

Характерные свойства металлов

В огромном ряду материалов, с незапамятных времен известных человеку и широко используемых им в своей жизни и деятельности, металлы всегда занимали особое место.

Подтверждение этому и в на

Понятие об изотропии и анизотропии

Свойства тела зависят от природы атомов, из которых оно состоит, и от силы взаимодействия между этими атомами. Силы взаимодействия между атомами в значительной степени определяются расстояниями меж

Прочность металлов идеального и реальных строений. Виды дефектов кристаллической решетки

Из жидкого расплава можно вырастить монокристалл. Их обычно используют в лабораториях для изучения свойств того или иного вещества.

Металлы и сплавы, полученные в обычных у

Макро и микроанализ

Различают макроструктуру, микроструктуру и тонкую структуру материалов.

1.Макроструктурный анализ – изучение строения металлов и сплавов невооруженным глазом или при

Термодинамические основы, механизм и кинетика кристаллизации металлов

Состояние вещества связано с условиями, в которых оно находится. Одно и тоже вещество в различных интервалах температур и давлений может находиться в состояниях, отличающихся друг от друга по своим

Параметры кристаллизации

Размер зерна металла сильно влияет на его механические свойства. Эти свойства, особенно вязкость и пластичность, выше, если металл имеет мелкое зерно.

Стремятся к получению

Механические свойства металлов и сплавов

Основными механическими свойствами являются прочность, упругость, вязкость, твердость. Зная механические свойства, конструктор обоснованно выбирает соответствующий материал, обеспечивающий надежнос

Напряжения и деформация

Деформацией называется изменение формы и размеров тела под действием напряжений.

Напряжение – сила, действующая на единицу площади сечения детали.

Напряжения и вызыв

Возвратная рекристаллизация структуры металла

Деформированный металл находится в неравновесном состоянии. Переход к равновесному состоянию связан с уменьшением искажений в кристаллической решетке, снятием напряжений, что опреде

Понятия о сплавах и их теория

Под сплавом понимают вещество, полученное сплавлением двух или более элементов. Возможны другие способы приготовления сплавов: спекания, электролиз, возгонка. В этом случае вещества

Термодинамические условия равновесия в двухкомпонентных сплавах

Различают следующие виды диаграмм состояния двухкомпонентных сплавов:

1.Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии (сплавы

Влияние углерода и примесей на свойства стали.

Стали являются наиболее распространенными материалами. Обладают хорошими технологическими свойствами. Изделия получают в результате обработки давлением и резанием.

Достоинс

Виды термической обработки металлов

Свойства сплава зависят от его структуры. Основным способом, позволяющим изменять структуру, а, следовательно, и свойства является термическая обработка.

Основы термической

Превращения, протекающие в структуре стали при нагреве и охлаждении

В результате термической обработки в сплавах происходят структурные изменения. После термообработки металлические сплавы могут находиться в равновесном (стабильном) и неравновесном

Закалка

Основными параметрами являются температура нагрева и скорость охлаждения.

По температуре нагрева различают виды закалки:

– полная, с температурой нагрева на 30…50

Обработка стали холодом

Высокоуглеродистые и многие легированные стали имеют температуру конца мартенситного превращения (Мк) ниже 0oС. Поэтому в структуре стали после закалки наблюдается знач

Поверхностная закалка стали, виды и область применения

Конструкционная прочность часто зависит от состояния материала в поверхностных слоях детали. Одним из способов поверхностного упрочнения стальных деталей является поверхностная з

Химико-термическая обработка стали

Химико-термическая обработка (ХТО) – процесс изменения химического состава, микроструктуры и свойств поверхностного слоя детали.

Изменение химического состава поверх

Термомеханическая обработка стали

Одним из технологических процессов упрочняющей обработки является термомеханическая обработка (ТМО).

Термомеханическая обработка относится к комбинированным способам

Методы поверхностного упрочнения

Основное назначение методов механического упрочнения поверхности – повышение усталостной прочности.

Методы механического упрочнения – наклепывание поверхностного слоя на глубину 0,2…0,4 мм

Конструкционные стали

Конструкционные материалы предназначены для изготовления деталей машин, конструкций и сооружений.

К конструкционным сталям, применяемым для изготовления разнообразных деталей машин, предъя

Углеродистые стали

Низкоуглеродистые стали 05 кп, 08, 10, 10 пс обладают малой прочностью высокой пластичностью. Применяются без термической обработки для изготовления малонагруженных деталей – шайб, прокладок

Цементуемые и улучшаемые стали

Используются для изготовления деталей, работающих на износ и подвергающихся действию переменных и ударных нагрузок. Детали должны сочетать высокую поверхностную прочность, твердость и достаточную в

Стали для режущего инструмента

Инструментальная сталь должна обладать высокой твердостью, износостойкостью, достаточной прочностью и вязкостью (для инструментов ударного действия).

Режущие кромки могут нагреваться до те

Высокопрочные стали

Высокопрочными называют стали, имеющие предел прочности более 1500 МПа, который достигается подбором химического состава и оптимальной термической обработки.

Такой уровень прочности можно

Коррозионно-стойкие стали и сплавы

Разрушение металла под воздействием окружающей среды называют коррозией.

Коррозия помимо уничтожения металла отрицательно влияет на эксплуатационные характеристики деталей, содейств

Жаростойкие и жаропрочные стали и сплавы

Жаростойкость, жаростойкие стали и сплавы

Жаростойкость (окалиностойкость) – это способность металлов и сплавов сопротивляться газовой коррозии при высоких температу

Магнитные стали и сплавы

Магнитотвердые стали и сплавы применяют для изготовления постоянных магнитов. Для постоянных магнитов применяют высокоуглеродистые стали с 1% C, легированные хромом (3%) EX3, а также одновременно х

Алюминий и его сплавы

Алюминий – легкий металл с плотностью 2,7 г/см3 и температурой плавления 660oС. Имеет гранецентрированную кубическую решетку. Обладает высокой тепло- и электропроводностью. Хи

Деформируемые магниевые сплавы

Магний плохо деформируется при нормальной температуре. Пластичность сплавов значительно увеличивается при горячей обработке давлением (360…520oС). Деформируемые сплавы маркируют МА1, МА8

Пресс-порошки и пресс-материалы

Пресс-порошками называются композиционные пластмассы с порошкообразным органическим и неорганическим наполнителем (древесная мука, целлюлоза, кварцевая мука, микроасбест и др.).

Высоконаполненные конструкционные пластмассы

К таким пластмассам относятся материалы, у которых доля наполнителя доходит до 70-75% от массы. В таких высоконаполненных материалах армирующий наполнитель вводится в виде листов, тканей, непрерывн

Газонаполненные пластмассы

Газонаполненные пластмассы это легкие и сверхлегкие материалы, которые получают вспениванием эмульсии и раствора полимера воздухом или газом, либо газами, выделяющимися в процессе отверждения полим

Резиновые материалы

Резинами называются высокомолекулярные материалы, которые получают при вулканизации смеси натурального или синтетического каучука с различными налолнителями. В состав резиновой смеси входят следующ

Клеящиеся материалы и герметики

Клеи и герметики относятся к пленкообразующим материалам и имеют много общего с ними. Эти растворы или расплавы полимеров, а также неорганические вещества, которые наносятся на какую-либо поверхнос

Электротехнические материалы

Электротехнические материалы представляют собой совокупность проводниковых. электроизоляционных, магнитных и полупроводниковых материалов, предназначенных для работы в электрическ

Проводниковые материалы

К этой группе материалов относятся металлы и их сплавы. Чистые металлы имеют малое удельное сопротивление. В качестве проводниковых материалов применяют медь, алюминий, редко - серебро. Исключение

Электроизоляционные материалы

Электроизоляционными материалами, или диэлектриками, называют такие материалы, с помощью которых осуществляют изоляцию, т. е. препятствуют утечке электрического тока между какими-либо токопроводя

Магнитные материалы

В зависимости от назначения различают магнитно-твердые и магнитно-мягкие материалы.

Магнитно-твердые материалы применяют для изготовления постоянных магнитов. Они должны иметь высокие знач

Полупроводниковые материалы и изделия

К полупроводниковым материалам относится большое количество материалов, отличающихся друг от друга внутренней структурой, химическим составом и электрическими свойствами. Согласно химическому сос

Требования, предъявляемые материалам

Автомобильные детали изготавливаются из углеродистых, легированных, специальных сталей, чугунов различной структуры, цветных сплавов, отливаемых на различной основе. Соответственно

Причины отказов

Изменение технического состояния автомобилей, агрегатов и механизмов происходит под влиянием постоянно действующих причин, обусловленных работой самих механизмов, случайных: причин,

Виды изнашивания деталей

1)Механическое изнашивание происходит в результате механических воздействий. Оно имеет четыре подвида.

Абразивное изнашивание проявляется вследствие попадания между трущимися поверхностями

Общая характеристика способов повышения надежности

Потребительский уровень каждого изделия, в том числе и автомобиля, оценивается его качеством, под которым, как правило, понимается надежность. Надежность работы машин в эксплуатации зависит от ряда

Мероприятия по повышению надежности конструкции

Основные конструктивные мероприятия, направленные на повышение надежности машин, могут быть сведены в такие группы:

1.Упрощение конструктивной схемы машины, уменьшение числа составляющих э

Технологические мероприятия повышения надежности

Расчетный уровень надежности, заложенный в машину на стадии проектирования в конструкторском бюро, должен быть обеспечен в процессе изготовления деталей и элементов, сборки и регулировки машин. Вст

Материалы, применяемые в машиностроении

Железо и его сплавы, т. е. стали и чугуны, бесспорно, являются основными техническими материалами, которые используются в машиностроении. Второе место среди конструкционных материал

Технологические методы получения заготовок

При производстве автомобилей используется литье, обработка давлением, прокат, спекание, комбинированные методы получения заготовок.

Различают литье в разовые и многоразовые формы. Р

Металлургическое производство и его продукция

Современное металлургическое производство представляет собой комплекс различных производств, базирующихся на месторождениях руд и коксующихся углей, энергетических комплексах. Оно в

Производство чугуна

Чугун – сплав железа и углерода с сопутствующими элементами (содержание углерода более 2,14 %).

Исходными материалами для производства чугуна являются: железная руда; флюсы

Продукты доменной плавки

Передельный чугун предназначается для дальнейшего передела в сталь. На его долю приходится 90 % общего производства чугуна. Обычно такой чугун содержит 3,8…4,4 % углерода, 0,3…1,2 % кремния, 0,2…1

Важнейшие технико-экономические показатели работы доменных печей

1.Коэффициент использования полезного объёма доменной печи (КИПО) – это отношение полезного объема печи V (м3) к ее среднесуточной производительности Р (т)

Производство стали в кислородных конвертерах

Кислородно-конвертерный процесс – выплавка стали из жидкого чугуна в конвертере с основной футеровкой и продувкой кислородом через водоохлаждаемую фурму. В настоящее время способ яв

Производство алюминия

Технология процесса производства алюминия состоит из трех этапов:

1.Извлечение глинозема из алюминиевых руд (бокситов)

2.Электролиз расплавленного глинозема с получение первичного

Общие положения

Современное машиностроение широко использует детали из порошковых материалов.

Порошковая металлургия - область техники, охватывающая совокупность методов и

Методы получения порошков и их подготовка

Типовая технологическая схема получения изделий методами порошковой металлургии включает:

-производство порошков;

-формование заготовки из порошка;

-спекание заготовки;

Основные свойства порошков

Механические порошки характеризуются технологическими и физическими свойствами, а так же химическим составом.

К технологическим свойствам порошков относятся: насыпной вес, текучесть и прес

Способы производства изделий из металлических порошков

Одним из главных этапов производства изделий из металлических порошков после их получения является формование заготовок. Формование – это придание порошковому материалу формы, размеров, плотности и

Напыление металлов

В последние годы для нанесения на детали защитных и упрочняющих покрытий, а также для восстановления изношенных поверхностей широкое применение нашло применение различных способов напыления. Все он

Требования к материалам, используемым для получения отливок

Для литья в различной степени пригодны все металлы и их сплавы. Однако чтобы качество отливок удовлетворяло техническим требованиям, сплавы, из которых изготовляются отливки, должны (удовлетворять)

Особенности конструкции и технологичности отливок

При выборе способа литья для получения заготовки в первую очередь должен быть рассмотрен вопрос экономии металла. Металлоемкость можно снизить конструктивными и технологическими мероприятиями. Част

Формообразование машиностроительных профилей

18.2. 1. Прокатное производство

Прокатка – это наиболее распространенный способ обработки пластическим деформированием. Прокатке подвергают до 90 % в

Продукция прокатного производства

Форма поперечного сечения называется профилем проката. Совокупность профилей различной формы и размеров - сортамент.

В зависимости от профиля прокат делится на четыре основные группы: лист

Прессование

Прессование – вид обработки давлением, при котором металл выдавливается из замкнутой полости через отверстие в матрице, соответствующее сечению прессуемого профиля.

Волочение

Сущность процесса волочения заключается в протягивании заготовок через сужающееся отверстие (фильеру) в инструменте, называемом волокой. Конфигурация отверстия определяет форму полу

Оборудование для ковки

В качестве оборудования применяются ковочные молоты и ковочные прессы.

Оборудование выбирают в зависимости от режима ковки данного металла или сплава, массы поковки и ее конфигурации. Необ

Холодная объемная штамповка

Холодная штамповка производится в штампах без нагрева заготовок и сопровождается деформационным упрочнением металла.

Холодная штамповка является одним из наиболее прогресси

Листовая штамповка

Листовая штамповка – один из видов холодной обработки давлением, при котором листовой материал деформируется в холодном или подогретом состоянии.

Листовой штамповкой

Композиционные материалы с нуль-мерными наполнителями

В композиционных материалах этого типа наибольшее распространение получила металлическая матрица из металла или сплава. Композиции на металлической основе упрочняются равномерно распределенными дис

Композиционные материалы с одномерными наполнителями

В композиционных материалах этого типа упрочнителями являются одномерные элементы в форме нитевидных кристаллов, волокон (проволоки). Волокна и другие армирующие элементы скрепляютс

Эвтектические композиционные материалы

Эвтектическими композиционными материалами называют сплавы эвтектического или близкого к эвтектическому состава, в которых упрочняющей фазой выступают ориентированные кристаллы, образующиеся в проц

Обработка и соединение композиционных материалов

На практике часто возникает необходимость соединения деталей узлов из композиционных материалов между собой и с конструкциями, выполненными из металлов и сплавов. В этом случае задача сводится к об

Нанокристаллические материалы

Нанокристаллическими называют материалы с размерами кристаллов (зерен или частиц) менее 100 нм. По комплексу свойств они существенно отличаются от обычных материалов такого же химического

Технология изготовления резиновых изделий и область их применения

Технология приготовления резиновых смесей состоит из ряда операций, выполняемых в определенной последовательности. Основные операции — подготовка ингредиентов, их смешивание и получ

Влияние условий эксплуатации на свойства резин

Пространственно-сетчатая структура вулканизированных резин определяет многие их свойства. Резинам свойственна большая обратимая деформация, достигающая 100%, при сравнительно низких напряжениях. Ст

Физико-химические основы сварки

Сварка – технологический процесс получения неразъемных соединений материалов посредством установления межатомных связей между свариваемыми частями при их местном или общем на

Основные способы сварки и их особенности

В настоящее время известно более 70 способов сварки, отличающихся разнообразием технологических процессов. Это связано как с применением разных способов нагрева деталей (электрической дугой, газоки

Дуговая сварка

Несмотря на успех в разработке новых способов сварки, доминирующее положение занимает дуговая сварка, которая занимает до 60 % всего объема сварочных работ).

Источником те

Электрошлаковая сварка

Сущность процесса заключается в том, что тепловую энергию, необходимую для расплавления основного и присадочного металла, дает теплота, выделяемая в объеме шлаковой ванны при прохождении через нее

Лучевые способы сварки

Электронно-лучевая сварка.

Сущность процесса состоит в том, что свариваемые детали, собранные без зазора, помещают в вакуумную камеру и подают на них электродный луч – пучок электро

Газовая сварка

При газовой сварке заготовки 1 и присадочный материал 2 в виде прутка или проволоки расплавляют высокотемпературным пламенем 4 газовой горелки 3 (рис. 20.4).

Ультразвуковая сварка

Ультразвуковая сварка относится к процессам, в которых используют давление, нагрев и взаимное трение свариваемых поверхностей. Силы трения возникают в результате действия на заготовки, сжатые осево

Сварка взрывом

Большинство технологических схем сварки взрывом основано на использовании направленного взрыва.

Соединяемые поверхности заготовок, одна из которых неподвижна и служит основанием, располага

Сварка трением

Сварка трением–способ сварки давлением при воздействии теплоты, возникающей при трении свариваемых поверхностей.

Свариваемые заготовки устанавливают соосно в зажима

Контактная сварка

Контактная сварка относится к видам сварки с кратковременным нагревом места соединения без оплавления или с оплавлением и осадкой разогретых заготовок. Характерная особенность этих процессов – плас

Диффузионная сварка

Диффузионная сварка–способ сварки давлением в вакууме приложением сдавливающих сил при повышенной температуре.

Свариваемые детали тщательно зачищают, сжимают, нагре

Специальные термические процессы в сварочном производстве

Наплавка – процесс нанесения слоя металла или сплава на поверхность изделия.

Наплавка позволяет получать детали с поверхностью, отличающейся от основного металла, на

Термическая резка металлов

Газокислородная резка заключается в сжигании металла в струе кислорода и удалении этой струей образующихся оксидов. При горении железа в кислороде выделяется значительное количество теплоты

Пайка металлов

Пайкой называют процесс соединения деталей посредством припоя – сплава, который смачивает поверхности деталей и, затвердевая, связывает их. Припой прочно соединяется с поверхностью изделия только т

Способы пайки по удалению оксидной пленки

Флюсовая пайка. Для обеспечения удаления оксидов с поверхности паяемых металлов и припоя, а также для предупреждения образования новых оксидов при нагреве в процессе пайки применяются паяльн

Способы пайки по кристаллизации паяного шва

Кристаллизация при охлаждении. Как правило, температура нагрева при пайке на 50—100° выше температуры плавления припоя. При этой температуре вследствие взаимодействия основного металла и при

Способы пайки по заполнению зазора

Капиллярная пайка. Пайка, при которой расплавленный припой заполняет паяльный зазор и удерживается в нем преимущественно поверхностным натяжением, называется капиллярной. Капиллярные явления

Способы пайки по источнику нагрева

Пайка в печи. Ее применение в производстве объясняется следующими факторами.

1.Высокой производительностью.

2.Высокой стабильностью качества паяного соединения.

3.

Способы пайки по получению припоя

Пайка готовым полностью расплавляемым припоем. Пайка, при которой используется заранее изготовленный припой, называется пайкой готовым припоем.

Пайка композиционным припоем.

Технологический процесс пайки

Технологический процесс пайки включает комплекс выполняемых операций, основными из которых являются следующие: подготовка поверхностей под пайку; сборка деталей; укладка припоя, в ряде случаев нане

Склеивание деталей

Склеиванием называют соединение деталей тонким слоем быстротвердеющего раствора – клея. Процесс склеивания состоит из подготовки соединяемых поверхностей деталей, нанесения к

Дефекты сварных и паяных соединений

При производстве сварных и паяных конструкций могут возникать дефекты, т. е. отдельные несоответствия продукции нормативным требованиям. Влияние дефекта на работоспособность конструкции зависит не

Методы контроля качества сварных и паяных соединений

Методы контроля бывают двух типов: разрушающие и неразрушающие.

К разрушающим относятся испытания сварных образцов-свидетелей. Сваривают их при тех же самых режимах, что и изделия, обычно

Заклепочные и прессовые соединения

Заклепочные соединения выполняют с помощью специальных крепежных деталей – заклепок (рис. 20.7 а, б) или непосредственным расклепыванием цапф деталей (рис. 20.7 в, г).

Заклепка пред

Формирование качества поверхности технологическими методами

Обеспечение требуемой шероховатости поверхности. Обыкновенно поперечная шероховатость больше продольной (вдоль действия инструмента, в частности резца) и поэтому, когда говорят

Металлорежущие станки

Обработка ведется на металлорежущих станках, обеспечивающих: необходимое усилие резания; регулируемое относительное перемещение инструмента и детали в пространстве с требуемой скоростью, позволяюще

Точение

Точение является основным способом обработки поверхностей тел вращения.

Ри

Сверление

Сверление является основным способом получения глухих и сквозных цилиндрических отверстий в сплошном материале заготовки.

В качестве инструмента при сверлении используется сверло, имеющее

Протягивание

Протягивание является высокопроизводительным методом обработки деталей разнообразных форм, обеспечивающим высокую точность формы и размеров обрабатываемой поверхности. Применяется протягивание в кр

Фрезерование

Фрезерование – высокопроизводительный и распространенный метод обработки поверхностей заготовок: многолезвийным режущим инструментом – фрезой (рис. 22. в).

Главным движением при фрезерован

Строгание

Обработка строганием характеризуется прямолинейным возвратно-поступательным главным движением и прерывистым движением подачи. Главное возвратно-поступательное движение состоит из двойных ходов. Во

Шлифование

Шлифование – процесс обработки заготовок резанием с помощью инструментов (кругов), состоящих из абразивного материала (рис. 22.1 е,ж).

Абразивные зерна расположены беспорядочно. При

Хонингование

Применяют для получения отверстий высокой точности, малой шероховатости и высокой степени цилиндричности, а также для создания на стенках специфического микропрофиля, способствующего лучшему удержа

Суперфиниширование

Является окончательным методом тонкой обработки, в процессе которого получается особо гладкая поверхность. При этом значительно снижается высота микронеровностей.

Поверхности обрабатывают

Полирование

Полированием уменьшают шероховатость поверхности.

Этим способом получают зеркальный блеск на ответственных частях деталей (дорожки качения подшипников) либо на декоративных элемента

Притирка

Притиркой (доводкой) обрабатываются плоские, осесимметричные и фасонные поверхности. Этот метод позволяет достигнуть наивысшей степени точности и наименьшей шероховатости поверхности. Процесс осуще

Ультразвуковая обработка

Позволяет обрабатывать не только токопроводные материалы, как сказано выше, но и токонепроводящие материалы в том числе хрупкие и твердые, например, алмаз, азотированные стали, полупроводники (крем

Выбор способов обработки

Каждая деталь может быть представлена в виде сочетания таких элементарных поверхностей, как: плоскости. Цилиндры, конусы, торы и пр. Более сложные поверхности: винтовые, шлицевые, зубчатые и другие

ЗАКЛЮЧЕНИЕ

Металлы относятся к числу наиболее распространенных материалов, которые человек использует для обеспечения своих жизненных потребностей. В настоящее время всё большее применение нах

Новости и инфо для студентов