рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Охрана труда

- /

- Вид работы: Конспекты

- /

- МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ

Реферат Курсовая Конспект

МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ

МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ - Конспект, раздел Охрана труда, МАТЕРИАЛОВЕДЕНИЕ В СХЕМАХ-КОНСПЕКТАХ Механические Свойства Характеризуют Поведение Материала Под Действием Приложе...

Механические свойства характеризуют поведение материала под действием приложенных механических сил (нагрузок). Механические свойства определяются при механических испытаниях по специально разработанным методам.

Механические испытания

Статические испытания - на растяжения, сжатие, твердость, изгиб, кручение при статическом нагру-жении. Статические нагрузки приложены постоянно или плавно возрастают. Основные статические испытания - на растяжение (ГОСТ 1497-84) на разрывных машинах с построением диаграммы (кривой) растяжения. Эти испытания определяют свойства прочности - опц, Сод, св и пластичности 8, |/мате-

Статические испытания - на растяжения, сжатие, твердость, изгиб, кручение при статическом нагру-жении. Статические нагрузки приложены постоянно или плавно возрастают. Основные статические испытания - на растяжение (ГОСТ 1497-84) на разрывных машинах с построением диаграммы (кривой) растяжения. Эти испытания определяют свойства прочности - опц, Сод, св и пластичности 8, |/мате-

риала.

Динамические испытания – на ударный изгиб при динамическом нагружении. Динамичес кая нагрузка – ударная, возрастает резко с большой скоростью. Динамические нагрузки чаще всего являются причиной хрупкого разрушения материала. Испытания проводят на приборе – маятниковом копре (ГОСТ 9454-78) на специальных образцах с надрезом. На д р е з является концентратором напряжений. Определяется ударная вязкость КС.

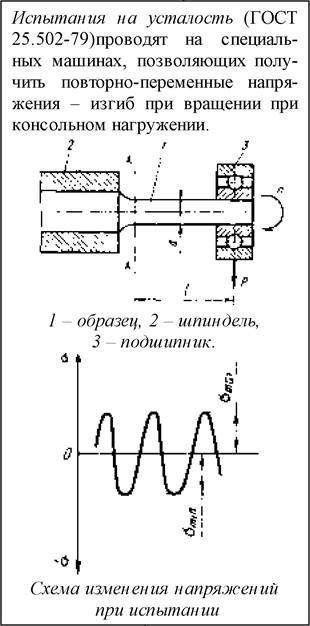

Усталостные испытания при знакопеременном (циклическом) напряжении. Знакопеременные нагрузки – многократные прикладываемые, изменяющиеся по величине и направлению. При этом развивается явление, которое носит название усталости металла – постепенное накопление повреждений (тр ещ ин), приводящих к разрушению. Испытания проводят методом изгиба при вращении (ГОСТ 25.502-79).

Усталостные испытания при знакопеременном (циклическом) напряжении. Знакопеременные нагрузки – многократные прикладываемые, изменяющиеся по величине и направлению. При этом развивается явление, которое носит название усталости металла – постепенное накопление повреждений (тр ещ ин), приводящих к разрушению. Испытания проводят методом изгиба при вращении (ГОСТ 25.502-79).

Другие виды ис пытаний:

- ис пытания на жаро

прочность;

- технологические испы

тания на изгиб, осадку,

перегиб, выдавливание

(для определения спо

собности металла к пла

стическому деформиро

ванию.

СТАТИЧЕСКИЕ ИСПЫТАНИЯ

СТАТИЧЕСКИЕ ИСПЫТАНИЯ

Испытания на растяжение - определение характеристик прочности и пластичности.

|

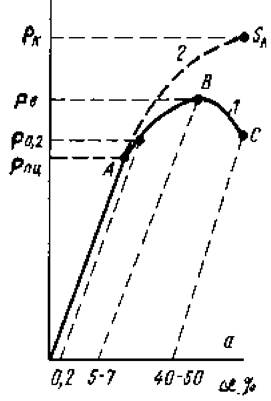

Диаграмма (кривая) растяжения (кривая 1 - условные, 2 - истинные

напряжения) ХАРАКТЕРИСТИКИ ПРОЧНОСТИ определяются по кривой растяжения. Спц = Рпц/Fo - предел пропорциональности, максимальные напряжения, при которых выполняется закон Гука.

ао2 = Род/Fo - условный предел текучести, характеризует сопротивление малым пластическим деформациям.

ов = Рв/F0 - временное сопротивление, соответствующее максимальной нагрузке.

Точка В - начало образования шейки на образце при растяжении.

Разрушение наступит в точке С, при резком уменьшении поперечного сечения образца.

Sk = Pk/Fk - истинное сопротивление разрыву (напряжения при разрушении).

характеристики ПЛАСТИЧНОСТИ определяются по размерам образца до и после испытаний.

относительное удлинение: 8 = (£к - £н)/£н 100%;

относительное сужение: |/ = (F0 - Fk)/Fo-100%, где

4 и 4 - длина образца до и после испытаний;

F0 и Fk - площадь поперечного сечения образца до и после испытаний.

испытания на твердость

Твердость – способность материала сопротивляться местной пластической деформации при внедрении в него другого, более тв ер-дого материала (индентора).

МЕТОДЫ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ

| |||||||||

|  |  |  | ||||||

|

| 2P |

| НВ |

Твердость по Бринеллю НВ (ГОСТ 9012-59) – стальной шарик диаметром D вдавливается в испытываемый материал с ус илием Р. По с л е снятия нагрузки на поверхности материала остается лунка диаметром d.

•МПа.

r2

Испытывают материалы невысокой твердости (НВ< 450), размер отпечатка замеряют лупой.

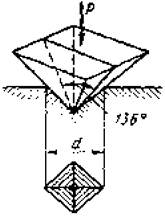

Твердость по Роквеллу HR (ГОСТ 9013-59). Индентором служит алмазный конус с углом при вершине 1200 или шарик из закаленной стали диаметром 1,5875 мм.

Сначала дается предварительная нагрузка для закрепления индентора Р0 = 10 кгс, затем прикладывают основную нагрузку Р1 (при алмазном конусе Р1 = 140 кгс, а при шарике – 90 кгс). Общая нагрузка Р = Р0 + Р1. Пос л е снятия основной нагрузки Р1, индикатор прибора показывает единицы тв е р д о с ти. Пр и использовании алмазного конуса тв е р д о с ть НRC (черная шкала), а шарика HR B ( красная шкала) в условных единицах.

|

Твердость по Виккерсу ( H V ) (ГОСТ 2999-75) для замера тв ер дос ти очень тв е р д ых материалов. Инд е нто р – четырехгранная пирамида с углом между гранями 1360С. HV = 1,854 Р/d2, где Р – нагрузка; d – среднее арифметическое диагоналей отпечатка.

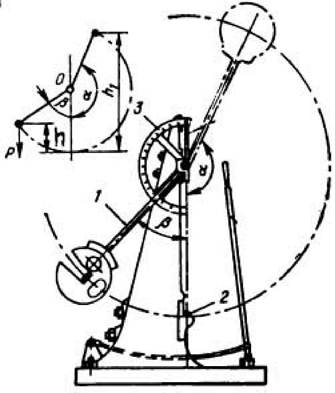

Д ИНАМИЧЕСКИЕ ИСПЫТ АНИЯ

Д ИНАМИЧЕСКИЕ ИСПЫТ АНИЯ

Испытания на ударную вязкость. Ударная вязкость – работа, затраченная на ударное разрушение образца

|  |  |  |

| на маятниковом ко- |

Испытания проводят пре, вес маятника G.

1- маятник;

2 - образец;

3 - шкала;

h1 - высота подъема маятника; h2 - высота подъема маятника после удара Энергия, затрачиваемая на деформацию и разрушение образца работа удара К. К = G(h1 - h2) или К = G<cos oc-cos |3), где аи Р- углы подъема маятника.

Образцы для испытаний – стержни 55х10х10 мм с надрезом, который специально нанесен для определения склон-нос ти материала к концентраторам напряжений (тр и типа U, V, T ) .

Образец при испытании

Пр и испытании указывается т и п образца КU , K V , K T .

|  |

| I |

I

Ударная вязкость КС = К/Fо, где

К – работа удара;

Fо – площадь образца.

В зависимости от типа образца определяют КСU , K C V , K C T .

ИСПЫТАНИЯ НА УСТАЛОСТЬ

Разрушение материала в условиях циклически повторяющихся напряжений (знакопеременные или изменяющиеся по величине нагрузки) называется усталостью (выносливостью) образца.

|

|

Разрушение от усталости происходит внезапно, трещина образуется, как правило, на поверхности изделия и постепенно развивается вглубь, поэтому очень важно состояние поверхности изделия - любые ее дефекты являются концентраторами напряжений и облегчают образование усталостной трещины.

Между пределом выносливости и пределом прочности существует определенная связь. Для сталей a-1/aв -0,5, для медных сплавов - 0,3-0,5, для алюминиевых 0,25 - 0,4.

ВОПРОСЫ И ЗАДАЧИ ПО ТЕМЕ

1. Что та к о е механичес кие свойства материалов?

2. Какие виды нагружения вы знаете, в чем их отличие?

3. Что так ое статические испытания, какие свойства можно определить этим

видом испытаний? В чем разница в понятиях σт и σ0,2?

4. Что та к о е ударная вязкость КСU, как определить эту характеристику?

5. Какие свойства металла можно определить при усталостных испытаниях?

6. Что та к о е тв е р д о с ть материала?

7. Какие виды испытаний на тв е р д о с ть вы знаете?

8. Что та к о е KC U, KC V, KC T материала?

9. Как проводятся испытания на тв е р д о с ть по Бринеллю?

10. Что та к о е – HR A, HR B, и HRC?

Задача № 1

Пр и испытании на выносливость были изучены два образца – шлифованный и полированный. Какой из образцов имел более высокий предел выносливости и почему?

Задача № 2

У одного и то г о же материала были определены значения KC U, KC V и KC T . Какое из значений было самым высоким и почем у?

Задача № 3

Необходимо замерить тв ер до с ть у образцов из мягкого алюминиевого сплава и тв ер д о й закаленной стали. Какие методы замера тв е р д о с ти должны быть рекомендованы для этого и почему?

Задача № 4

Для вновь созданного металлического сплава необходимо определить характеристики прочности и плас тично с ти. Какой метод испытаний вы рекомендуете и как проводится определение этих свойств?

– Конец работы –

Эта тема принадлежит разделу:

МАТЕРИАЛОВЕДЕНИЕ В СХЕМАХ-КОНСПЕКТАХ

МАТЕРИАЛОВЕДЕНИЕ В СХЕМАХ КОНСПЕКТАХ УЧЕБНОЕ ПОСОБИЕ МОСКВА УДК М... ВВЕДЕНИЕ... КРИСТАЛЛИЧЕСКОЕ СТРОЕНИЕ МЕТАЛЛОВ...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов