рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Высокие технологии

- /

- Вид работы: Лекции

- /

- Сущность газокислородной сварки

Реферат Курсовая Конспект

Сущность газокислородной сварки

Сущность газокислородной сварки - Лекция, раздел Высокие технологии, ТЕХНОЛОГИЧЕСКИЕ ОСНОВЫ СВАРКИ ПЛАВЛЕНИЕМ И ДАВЛЕНИЕМ Горючие Газы.При Газопламенной Обработке (Сварке, Резке, Пов...

Горючие газы.При газопламенной обработке (сварке, резке, поверхностной обработке, пайке) в качестве источника теплоты используется газовое пламя — пламя горючего газа, сжигаемого для этой цели в кислороде в специальных горелках.

В качестве горючих газов используют ацетилен, водород, природные газы, нефтяной газ, пары бензина, керосина и др. Наиболее высокую температуру по сравнению с пламенем других газов имеет ацетилено-кислородное пламя, поэтому оно нашло наибольшее применение.

Основным сырьем для получения ацетилена является карбид кальция. Карбид кальция — химическое соединение кальция с углеродом (СаС2). Его получают в электрических дуговых печах при температуре 1900—2300° С сплавлением кокса (С) с негашеной известью (СаО) по реакции СаО+3С=СаС2+СО, Расплавленный карбид кальция сливают из печи в специальные изложницы, в которых он остывает и затвердевает, после чего его дробят и сортируют по кускам от 2 до 80 мм. Так как карбид кальция активно взаимодействует с водой и интенсивно поглощает влагу из воздуха и разлагается, его упаковывают в специальные герметичные барабаны из кровельной стали вместимостью 100 и 130 кг.

Ацетилен (С2Н2) является химическим соединением углерода и водорода. Его получают в специальных аппаратах — ацетиленовых генераторах при взаимодействии воды с карбидом кальция (СаС2). Реакция разложения карбида кальция с образованием газообразного ацетилена и гашеной извести протекает бурно со значительным выделением теплоты Q: CaC2+2H2O = C2H2 + Ca(OH)2 + Q.

При разложении 1 кг карбида кальция образуется 0,25—0,3 м3 ацетилена. Теоретически для разложения 1 кг карбида кальция требуется 0,562 кг воды, практически берут от 5 до 20 кг воды для разложения и охлаждения.

Ацетилен (С2Н2) при нормальных условиях (температура 20°С, давление 760 мм рт, ст.) представляет собой бесцветный газ с резким специфическим чесночным запахом. Ацетилен легче воздуха — 1 мя ацетилена при нормальных условиях имеет массу 1,09 кг. Ацетилен взрывоопасен, с воздухом он образует взрывоопасные смеси в пределах от 2,2 до 81 % по объему (ацетилена) при нормальном атмосферном давлении, с кислородом - от 2,3 до 93%. Наиболее взрывоопасны смеси, содержащие 7—13% ацетилена. Температура самовоспламенения ацетилена колеблется в пределах 500—600°С при давлении 0,2 МПа, при давлении 2,2 МПа — 350°С, присутствие окислов меди снижает температуру воспламенения до 240° С.

Взрывоопасность ацетилена понижается при растворении в жидкостях. Очень хорошо он растворяется в ацетоне. При нормальных условиях в одном объеме технического ацетона растворяется до 20 объемов ацетилена. Растворимость ацетилена в ацетоне увеличивается с увеличением давления и понижением температуры. К месту сварки ацетилен доставляется в специальных стальных баллонах, заполненных пористой пропитанной ацетоном массой, под давлением 1,9МПа.

Наряду с получением из карбида кальция ацетилен получают также из природного газа, нефти, угля, что дешевле на 30—40%. Ацетилен, полученный из природного газа, называется пиролизным.

Кроме ацетилена при резке, а также при сварке, пайке, наплавке, газопламенной закалке, металлизации применяют и другие более дешевые и менее дефицитные горючие газы и пары жидкостей. При кислородной резке используют горючие газы, которые при сгорании в смеси с кислородом дают пламя с температурой не ниже 2000°С. Применение газов-заменителей дает более высокую чистоту реза при резке металлов малых толщин. При сварке температура пламени газа-заменителя должна примерно вдвое превышать температуру плавления свариваемого металла.

Наряду с температурой пламени выбор горючего газа зависит от его теплотворной способности. Теплотворной способностью газа называется количество теплоты в джоулях (килокалориях), получаемое при полном сгорании 1 м3 газа. Для расчетов замены ацетилена другим газом-заменителем пользуются коэффициентом замены ацетилена. Коэффициентом замены ацетилена (Ψ) называется отношение расхода газа-заменителя (VЗ) к расходу ацетилена (Vа) при одинаковой эффективной тепловой мощности qИ : Ψ = VЗ/ Vа.

Эффективной тепловой мощностью пламени qИ называется количество те плоты, вводимой в нагреваемый металл в единицу времени. Чем выше теплотворная способность газа и температура пламени, тем выше его эффективная мощность, тем меньше расход газа при сварке и резке. Основные горючие газы и жидкости:

Водород (Н2) — горючий газ без цвета и запаха, в 14,5 легче воздуха, взрывоопасен, получают разложением воды электрическим током.

Коксовый газ — бесцветный газ с запахом сероводорода получают при выработке кокса из каменного угля и состоит из смеси горючих продуктов: водорода, метана и других непредельных углеводородов.

Городской газ — смесь горючих газов (в процентах по объему): метана — 70—95, водорода — до 25 тяжелых углеводородов — 1, азота — до 3, окиси углерода — до 3, двуокиси углерода — до I.

Пропан-бутановые смеси — смеси, состоящие в основном из пропана (C3H8)и бутана (C4H10), бесцветные газы, без запаха, обладают самой большой теплотворной способностью.

Бензин и керосин — продукты переработки нефти, бесцветные легкоиспаряющиеся жидкости.

Кислород при нормальных условиях — это бесцветный негорючий газ, не имеющий запаха, немного тяжелее воздуха, 1 м3 его массы равен 1,33 кг. Кислород имеет? высокую химическую активность, образуя соединения со всеми элементами (кроме инертных газов), он активно поддерживает горение с выделением большого количества теплоты.

Кислород получают из воздуха в специальных установках. Атмосферный воздух представляет собой смесь, содержащую по объему: азота — 78,08%, кислорода — 20,95, инертные газы — 0,94%, остальные — углекислый газ, водород и другие газы. Перерабатываемый воздух, проходя через фильтры, очищается от вредных примесей, пыли, углекислоты, осушается, затем сжимается компрессором до давления 20 МПа, после чего охлаждается в теплообменниках до сжижения. Разделение воздуха на азот, кислород и инертные газы (аргон, гелий) основано на разнице температур их кипения и испарения: температура кипения жидкого азота— 196°С, а жидкого кислорода — 182,9°С при нормальном атмосферном давлении.

При испарении сначала в газообразную фазу будет переходить азот, так как он имеет более низкую по сравнению с кислородом температуру кипения, а остающаяся жидкость будет обогащаться кислородом. Отделенный от азота кислород перекачивается в газгольдеры, из которых и наполняются кислородные баллоны до давления 15 МПа. К месту сварки кислород доставляется или в газообразном состоянии в кислородных баллонах, или в жидком виде в специальных сосудах с хорошей теплоизоляцией. Для превращения жидкого кислорода в газ используются газификаторы и насосы с испарителями для жидкого кислорода. К рабочим постам газ в этом случае поставляется по системе газопроводов.

При нормальном атмосферном давлении и температуре 20°С 1 дм3 жидкого кислорода при испарении дает 860 дм3 газообразного. Поэтому доставка кислорода в жидком состоянии позволяет примерно в 10 раз уменьшить массу тары, экономить металл на изготовление баллонов, уменьшать расходы на их транспортировку и хранение.

Для сварки и резки (ГОСТ 5583) технический кислород выпускается трех сортов: 1-й чистотой не менее 99,7%, 2-й — не менее 99,5, 3-й — не менее 99,2% по объему.

Чистота кислорода имеет большое значение для кислородной резки. Чем чище кислород, тем выше скорость реза, чище кромки и меньше расход кислорода.

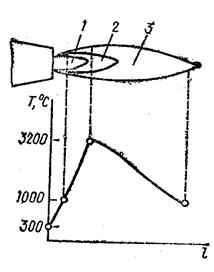

Газовое пламя. Ацетиленокислородное пламя состоит из трех зон (рис. 1): ядра пламени 1, средней восстановительной зоны 2, факела пламени — окислительной зоны 3. Ядро представляет собой газовую смесь сильно нагретого кислорода и диссоциированного (разложенного) ацетилена — 2C + H2 +O2, ядро выделяется резким очертанием и ярким свечением. Горение начинается на внешней оболочке ядра и продолжается во второй зоне. В зоне 2 происходит первая стадия сгорания ацетилена за счет кислорода, поступающего из баллона по реакции 2C + H2 +O2 → 2CO +H2. Зона 2, имеющая самую высокую температуру и обладающая восстановительными свойствами, называется сварочной или рабочей зоной. В зоне 3 (факеле) протекает вторая стадия горения ацетилена за счет атмосферного кислорода по реакции 2C + H2 +½O2 → 2CO2 +H2O. Углекислый газ и пары воды при высоких температурах окисляют железо, поэтому эту зону называют окислительной. Для полного сгорания одного объема ацетилена требуется два с половиной объема кислорода: один объем поступает из кислородного баллона и полтора объема — из воздуха. Для полного сгорания одинакового объема различных газов требуется различное количество кислорода. Газовое пламя нагревает металл вследствие процессов теплообмена — вынужденной конвекции и излучения. Тепловые характеристики газового пламени (температура, эффективная тепловая мощность, распределение теплового потока пламени по пятну нагрева) зависят от теплотворной способности горючего газа, чистоты кислорода и их соотношения в смеси.

Температура газового пламени (°С) неодинакова в различных его частях и достигает наибольшего значения на оси пламени, вблизи конца ядра. Тепловую мощность газового пламени, получаемого в сварочных горелках, условно оценивают часовым расходом ацетилена (л/ч).

Температура газового пламени (°С) неодинакова в различных его частях и достигает наибольшего значения на оси пламени, вблизи конца ядра. Тепловую мощность газового пламени, получаемого в сварочных горелках, условно оценивают часовым расходом ацетилена (л/ч).

Эффективная мощность пламени qИ, т. е. количество теплоты, вводимой в нагреваемый металл в единицу времени, возрастает с увеличением расхода газа.

Эффективный к. п. д. процесса нагрева металла ηИ газовым пламенем, определяемый как отношение эффективной мощности qИ к полной мощности пламени q, равен ηИ = qИ/q = qИ/(kVa), где k·Va — полная тепловая мощность ацетиленокислородного пламени; k — коэффициент, k ≈ 0,84; ηИ зависит от мощности пламени и меняется в пределах от 0,8 (малая мощность) до 0,25 (большая мощность).

Газовое пламя является рассредоточенным источником теплоты. Наибольший тепловой поток на оси ацетиленокислородного пламени обычной сварочной горелки в 8—12 раз меньше, чем у открытой сварочной дуги примерно одинаковой эффективной мощности, поэтому газовое пламя нагревает металл медленнее и плавнее, чем сварочная дуга.

Технология газовой сварки.Сущность газовой сварки. Газовая сварка — это сварка плавлением, при которой металл в зоне соединения нагревают до расплавления газовым пламенем (рис. 2). При нагреве газовым пламенем 4 кромки свариваемых заготовок 1 расплавляются вместе с присадочным металлом 2, который может дополнительно вводиться в пламя горелки 3. После затвердевания жидкого металла образуется сварной шов 5.

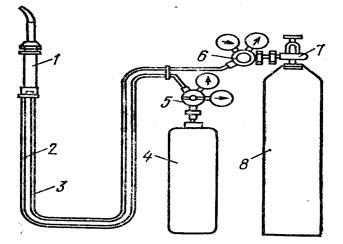

К преимуществам газовой сварки относятся: простота способа, несложность оборудования, отсутствие источника электрической энергии. Оборудование поста для газовой сварки показано на рис. 3. К недостаткам газовой сварки относятся: меньшая производительность, сложность механизации, большая зона нагрева и более низкие механические свойства сварных соединений, чем при дуговой сварке.

Газовую сварку используют при изготовлении и ремонте изделий из тонколистовой стали толщиной 1—3 мм, сварке чугуна, алюминия, меди, латуни, наплавке твердых сплавов, исправлении дефектов литья и др.

Параметры режима. В зависимости от свариваемого материала, его толщины и типа изделия выбирают следующие основные параметры режима сварки: мощность сварочного пламени, вид пламени, марку и диаметр присадочной проволоки, флюс, способ и технику сварки.

Рис. 4 Виды газового пламени: а – нормальное; б – науглероживающее; в – окислительное, (1 – ядро, 2 – восстановительная зона, 3 – факел пламени)

Тепловую мощность сварочного пламени определяют расходом ацетилена, проходящего

за один час через горелку. Она регулируется сменными наконечниками горелки (номером наконечника, чем он больше, тем больше мощность). Мощность определяют по эмпирической формуле Qa = AS, где Qa — расход ацетилена, дм3; S — толщина металла, мм; A — коэффициент, определяемый опытным путем, дм3/(ч·мм); для углеродистых сталей А = 100—130, для меди — 150, для алюминия — 75.

Для сварки различных металлов требуется определенный вид пламени (рис. 4) — нормальное (β=Vкислорода/Vацетилена = 1–1,3), окислительное (β >1,3) или науглероживающее (β<1). Газосварщик устанавливает и регулирует вид сварочного пламени на глаз. Нормальным пламенем сваривают большинство сталей. Окислительным пламенем, которое имеет голубоватый оттенок и заостренную форму ядра, используют при сварке латуни. Науглероживающее пламя, которое становится коптящим, удлиняется и имеет красноватый оттенок, используют в основном для сварки чугуна для компенсации выгорающего при сварке углерода.

Перед сваркой кромки соединяемых элементов и примыкающие к ним поверхности на участке 20—40 мм (с каждой стороны) должны быть зачищены до металлического блеска от ржавчины, масла и других загрязнений металлическими или круглыми приводными щетками, иногда напильниками или наждачной бумагой. При сварке ответственных деталей применяют пескоструйную или дробеструйную обработку, механический режущий инструмент, реже — химическую очистку специальными пастами на кислотной основе.

Присадочный материал для газовой сварки применяют в виде проволоки, литых прутков и гранулированного порошкообразного металла (при наплавке твердыми сплавами).

Сварочная проволока для газовой сварки и наплавки поставляется по тем же техническим условиям, что и для дуговой сварки. Стальная сварочная проволока из низкоуглеродистых, легированных и высоколегированных сталей — по ГОСТ 2246; сварочная проволока из алюминия и алюминиевых сплавов — по ГОСТ 7871, сварочная проволока и прутки из меди и сплавов на медной основе — по ГОСТ 16130.

Прутки чугунные для сварки и наплавки выпускаются по ГОСТ 2671, и в зависимости от назначения изготовляются следующих марок: А — для горячей газовой сварки (с общим подогревом изделия); Б — для газовой сварки с местным подогревом и для электродных стержней; НЧ-1 и НЧ-2 для низкотемпературной газовой сварки толстостенных отливок; БЧ и ХЧ — для износостойкой наплавки.

Для защиты расплавленного металла от окисления и удаления образующихся окислов при газовой сварке применяют легкоплавкие сварочные флюсы. Флюсы можно вводить в сварочную ванну различными способами: подсыпать в зону сварки рукой, ложечкой; составлять пасты и наносить их па кромки свариваемых деталей и присадочный материал; вводить в порошкообразном и газообразном виде непосредственно в сварочное пламя через горелку.

В качестве флюсов используют буру, борную кислоту, окислы и соли бария, калия, лития, натрия, фтора и др. Например, при сварке чугуна чаще всего в качестве флюса используют порошкообразную прокаленную буру (Na2B4O7) или смесь ее с другими легкоплавкими солями щелочных металлов.

Бура при разложении в зоне сварки выделяет Na2O и В2О3, которые активно взаимодействуют с окислами, переводя их в шлак. При сварке алюминия и его сплавов применяют флюс марки АФ-4а, содержащий 50% хлористого калия, 14% хлористого лития, 8% фтористого натрия и 28% хлористого натрия. Флюс разводят дистиллированной водой и наносят на свариваемые кромки и присадочный пруток в виде пасты.

При сварке меди и ее сплавов наряду с порошкообразными флюсами на основе буры хорошее качество достигается применением флюса БМ-1, состоящего из 25% метилового спирта и 75% метилбората, или флюса БМ-2, состоящего из одного метилбората В(СН30)3. Эти флюсы вводятся в сварочную ванну в виде паров вместе с ацетиленом с помощью специального флюсопитателя, через который пропускается ацетилен перед поступлением в горелку.

Техника сварки.В практике применяют два способа сварки — правый и левый (см. рис. 2). При правом способе сварку ведут слева направо, сварочное пламя направляют на сваренный участок шва, а присадочную проволоку перемещают вслед за горелкой. Так как при правом способа пламя направлено на сваренный шов, то обеспечиваются лучшая защита сварочной ванны от кислорода и азота воздуха, большая глубина проплавления, замедленное охлаждение металла шва в процессе кристаллизации. Теплота пламени рассеивается меньше, чем при левом способе, поэтому угол разделки кромок делается не 90 °, а 50—70°, что уменьшает количество наплавленного металла и коробление. При правом способе производительность на 20—25% выше, а расход газов на 15—20% меньше, чем при левом. Правый способ целесообразно применять при сварке металла толщиной более 5 мм и металлов с большой теплопроводностью.

При левом способе сварку ведут справа налево, сварочное пламя направляют на еще не сваренные кромки металла, а присадочную проволоку перемещают впереди пламени. При левом способе сварщик хорошо видит свариваемый металл, поэтому внешний вид шва лучше, чем при правом способе; предварительный подогрев кромок свариваемого металла обеспечивает хорошее перемешивание сварочной ванны. Благодаря этим свойствам левый способ наиболее распространен и применяется для сварки тонколистовых материалов и легкоплавких металлов,

Мощность сварочной горелки при правом способе выбирают из расчета 120—150 дм3/ч ацетилена, а при левом — 100—130 дм3/ч на 1 мм толщины свариваемого металла.

Диаметр присадочной проволоки выбирают в зависимости от толщины свариваемого металла и способа сварки. При правом способе сварки диаметр присадочной проволоки d=S/2 мм, но не более 6 мм, при левом d—S/2+l мм, где S — толщина свариваемого металла, мм.

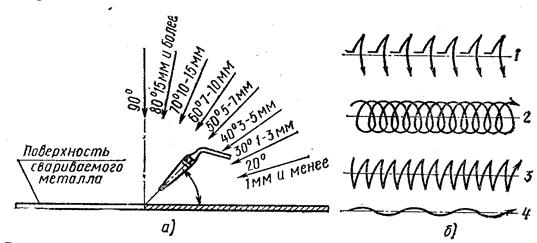

Скорость нагрева регулируют изменением угла наклона, а мундштука к поверхности свариваемого металла (рис. 5, а). Чем толще металл и больше его теплопроводность, тем больше угол наклона мундштука к поверхности свариваемого металла.

В процессе сварки газосварщик концом мундштука горелки совершает одновременно два движения: поперечное (перпендикулярно оси шва) и продольное (вдоль оси шва; рис. 5), Основным является продольное движение. Поперечное движение служит для равномерного прогрева кромок основного металла и получения шва необходимой ширины. Газовой сваркой можно выполнять нижние, горизонтальные (на вертикальной плоскости), вертикальные и потолочные швы. Горизонтальные и потолочные швы обычно выполняют правым способом сварки, вертикальные снизу вверх — левым способом.

Наплавку газокислородным пламенем применяют редко из-за относительно больших деформаций наплавляемых деталей. Газокислородное пламя используют главным образом для наплавки литыми твердыми сплавами.

Рис. 5. Углы наклона мундштука горелки при сварке различных толщин (а) и способы перемещения мундштука горелки (б): 1 — с отрывом горелки, 2 — спиралеобразный, 3 — полумесяцем, 4 — волнистый.

– Конец работы –

Эта тема принадлежит разделу:

ТЕХНОЛОГИЧЕСКИЕ ОСНОВЫ СВАРКИ ПЛАВЛЕНИЕМ И ДАВЛЕНИЕМ

Лекция... Введение... г Петров открытие электрической дуги г Бенардос Н Н запантетовал сварку металлов электрической дугой между угольными электродами...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Сущность газокислородной сварки

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов