рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Высокие технологии

- /

- Вид работы: Лекции

- /

- Сварка вращающимся трансформатором.

Реферат Курсовая Конспект

Сварка вращающимся трансформатором.

Сварка вращающимся трансформатором. - Лекция, раздел Высокие технологии, ТЕХНОЛОГИЧЕСКИЕ ОСНОВЫ СВАРКИ ПЛАВЛЕНИЕМ И ДАВЛЕНИЕМ Ток Подводится К Одной Стороне Детали Роликовыми Электродами, Несущими Враща...

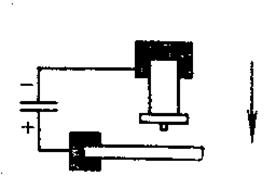

Ток подводится к одной стороне детали роликовыми электродами, несущими вращающийся сварочный трансформатор, а сжатие кромок производится боковыми нажимными роликами. Сварка осуществляется непрерывно под давлением по торцовым поверхностям кромок после их достаточного нагрева. Применение: сварка заготовок труб продольными швами.

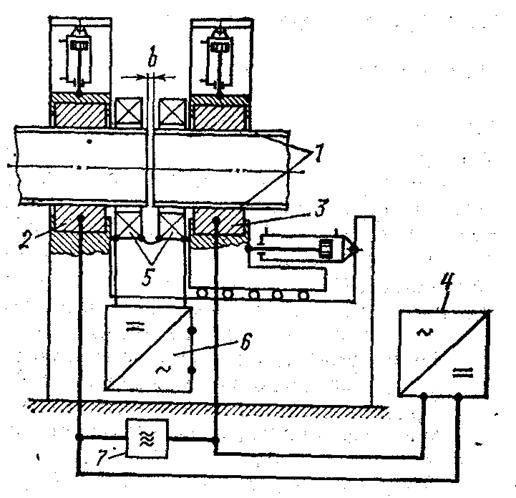

Рис.7. Сварка вращающимся трансформатором труб с пазом:

1 — сварочный трансформатор (вращающийся трансформатор); 2 — охлаждение; 3 — изоляция; 4 — роликовые электроды; 5 — сварочный шов; 6 — боковые нажимные ролики; 7 — стол; 8 — труба с пазом; 9 — сваренная часть трубы.

Границы применимости. Параметры: диаметр трубы 8—500 мм. Толщина листа: толщина стенок трубы s = 0,5—3 (15 мм). Группы материалов; нелегированные и низколегированные трубные стали. Область использования; изготовление сварных прецизионных стальных труб, труб с резьбой, водопроводных труб и труб теплообменных аппаратов, а также профильных труб из полосовой стали.

Параметры: сварочный ток 30—200 кА; скорость сварки 8 - 70 м/мин; мощность сварки 100—2000 кВА; частота 50—400 (900) Гц.

Рекомендации по исполнению сварных соединений: стыкуемые кромки трубы должны быть прямыми и чистыми (протравленными или обработанными пескоструйным способом), параметры стыка должны обеспечивать плотное стыковое соединение.

1.1.3.2 Фольгостыковая сварка.

Листы можно сваривать без нахлестки встык с двусторонним подводом стальной фольги по схеме, показанной на рис. 8. Ток течет по фольге вдоль стыка кромок и нагревает их края. Для сварки всех сталей обычного качества целесообразно применять фольгу из осветленной низколегированной мягкой стали. При сварке листов из легированных сталей фольга должна иметь одинаковый с ними состав. Ширина фольги 4 мм, толщина 0,2—0,5 мм.

Рис. 8. Фольгостыковая сварка: С — стык; Р1 и Р2 — роликовые электроды, Ф1 и Ф2 — фольга; Н1 и Н2 — направляющие для фольги.

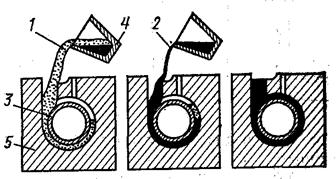

1.1.3.3 Сварка с раздавливанием кромок.

При этом способе сварки электроды перемещаются по узкой нахлестке кромок листов, которые в результате нагрева проходящим током пластифицируются и под действием сжимающего усилия раздавливаются. Образуются швы с гладкой поверхностью и небольшим усилением. Толщина места соединения почти равна толщине одного листа. Для предотвращения относительного смещения листов в процессе сварки их предварительно прихватывают или зажимают в сборочных приспособлениях. Кромки могут сдавливаться не роликовыми электродами, а специальными нажимными роликами, сжимающими их еще в горячем состоянии (Prep lap).

ДУГОПРЕССОВАЯ СВАРКА

Нагрев производится дугой, горящей непродолжительное время между соединяемыми поверхностями свариваемых деталей. Соединение образуется при ударной осадке.

Приварка болтовых деталей постоянным током

Болт устанавливают в сварочном пистолете и возбуждают дугу либо через тонкий выступ на его торце (рис. 11.), либо подъемом болта после короткого замыкания. Дугу можно возбуждать и с помощью кольца, надеваемого на конец болта (рис. 12). В зависимости от развития процесса сварки различают два технологических варианта способа.

При варианте Нельсона (Nelson) на привариваемый конец болта надевают флюсовое кольцо. Болт устанавливают на детали и через короткозамкнутую цепь болт - деталь пропускают сварочный ток. При подъеме болта с помощью магнита возбуждается дуга между торцом болта и противоположным ему участком на поверхности детали (возбуждение дуги при подъеме болта). После выключения тока и ударного прижатия болта к детали образуется соединение.

Рис. 11.

Рис. 12.

При варианте Кик-Арк (Сус—Arc) на конец болта наносят покрытие из алюминиевого сплава. Так же, как и флюс при первом варианте, покрытие обеспечивает ионизацию дугового промежутка и раскисление сварочной ванны. Керамическое кольцо на конце болта служит для изоляции сварочной ванны от окружающей атмосферы, для концентрации дуги на ограниченном участке детали и для формирования усиления шва. Болт подают к детали в процессе горения дуги до тех пор, пока он не опустится в сварочную ванну. После этого ток выключают. Специальной подготовки поверхности листа или детали, к которой приваривают болт, не требуется. Однако ржавчину, окалину и краску необходимо удалять стальными проволочными щетками. Можно приваривать болты диаметром 2—25 мм. Производительность сварки 10 болт/мин, в особых случаях до 30 болт/мин.

Источники питания током. В. большинстве случаев применяют специальные трансформаторы с последовательно включенным выпрямителем, реже преобразователи Сварочные токи 250—2500 А при длительностях горения дуги 0,1—1 с.

Материалом болтовых деталей и деталей, к которым они привариваются, могут быть все свариваемые конструкционные стали, коррозионно-стойкие, кислотостойкие, жаропрочные и окалиностойкие стали. Для приварки алюминиевых болтов диаметром 6—12 мм необходимы приспособления, обеспечивающие газовую защиту. Так как сварочная ванна остывает быстро, возможно недопустимое повышение твердости в зоне термического влияния закаливающихся сталей. В таких случаях время сварки следует увеличивать.

Болтовые детали (шпильки, цилиндрические штифты, анкеры для железобетонных конструкций с головкой и болты), привариваются с возбуждением дуги подъемом после короткого замыкания.

Приварка болтовых деталей разрядом конденсатора

Болты диаметром до 8 мм приваривают путем разряда конденсатора. При этом способе, известном под названием способ Грахама (Graham), предварительно заряженный конденсатор разряжается на промежуток между торцом болта и поверхностью детали. Отрицательный полюс батареи конденсаторов соединен с болтом. Торец болта при разрядке оплавляется. Возможна сварка болтов с листами и болтов с болтами. Для этого применяют конденсаторные батареи емкостью не менее 106 мкФ. Напряжения заряда составляют от нескольких сотен до тысячи вольт, сварка длится несколько миллисекунд. Благодаря короткому времени сварки можно соединять детали из разнородных материалов. Максимальный диаметр болта 8 мм. Производительность сварки 15 болт/мин, а при пневматической подаче болтов 60— 85 болт/мин.

Рис. 13. Ударная конденсаторная сварка болтов:

1 — болт (с острым концом); 2 — подкладка; 3 — зажим; 4 — магнит или пружина длявыполнения удара; 5 — ручной сварочный пистолет; 6 — зарядная часть конденсатора; 7 — прибор зарядного напряжения; 8 — источник питания магнитной катушки; 9 — размыкатель; 10 — уровни болта

В зависимости от процесса образования разряда также различают два технологических варианта способа. На конце болта имеется тонкий цилиндрический выступ. В одном из вариантов болт и деталь контактируют через выступ уже перед началом сварки. Ток большой плотности концентрируется в выступе и последний быстро плавится и испаряется. В образующемся зазоре возбуждается дуга.

По мере движения болта в сторону детали дуга укорачивается и гаснет при погружении болта в сварочную ванну. Обеспечивается воспроизводимость процесса в узких пределах.

В другом варианте болт и деталь устанавливают перед началом сварки с зазором. После подачи в сварочную цепь напряжения болт перемещают в сторону детали. При касании детали и выступа происходят те же процессы, что и в первом варианте, однако воспроизводимость процесса образования разряда несколько хуже. Поэтому возможен большой разброс показателей прочности и пластичности сварного соединения. Разброс можно уменьшить, используя вспомогательную дугу, возбуждаемую при подъеме болта после предварительного короткого замыкания и питаемую током от отдельного источника. При перемещении болта к детали и разряде конденсатора, возбуждается основная сварочная дуга.

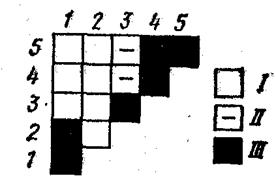

Рис. 14. Свариваемость материалов болта и подкладка:

/ — не свариваются;//—нет данных; /// — свариваются хорошо; 1 — алюминиевые сплавы; 2 — алюминий (99.5 %); 3 — латунь; 4 — высоколегированная хромоникелевая сталь; 5 — низкоуглеродистая сталь

Границы применимости. Размеры: диаметр болтов d = 3—8 мм; максимальная длина болтов / = 120 мм. Группы материалов: углеродистые и низколегированные стали; низкоуглеродистые стали; высоколегированные хромоникелевые стали; цветные металлы (алюминий) и сплавы цветных металлов (медные и алюминиевые сплавы).

Область использования: автомобилестроение и вагоностроение, судостроение и строительство конструкций, тяжелое машиностроение и химическое приборостроение для приварки болтов с резьбой, для крепления листов, труб, теплообменников и химической аппаратуры.

Параметры: напряжение заряда 20 - 100 В; емкость конденсатора 60 Ф; плотность тока 106 А/мм2 (в зоне острого конца); продолжительность сварки 5—6 мс; производительность 10—15 болтов/мин.

Техника сварки. Для сварки каких-либо материалов при данном диаметре болта и толщине подкладки нужно знать только напряжение заряда и точно определить расстояние между болтом и подкладкой; слишком высокое напряжение заряда приводит к образованию брызг и вызывает появление пустот в зоне плавления. Для устранения пустот, газовых пузырей и в целом для получения высококачественного соединения нужно очистить свариваемые компоненты от окалины, жира и других загрязнений. Присадочные материалы не используются. Свариваемые материалы и их комбинации представлены на рис. 14.

Прессовая сварка дугой, вращающейся в магнитном поле.

При взаимодействии тока, протекающего через проводник, и магнитного поля создается усилие, перемещающее проводник.

Рис. 15. Схема сварки вращающейся дугой: 1 — изделие; 2 — зажимные колодки (жесткие); 3 — зажимные колодки (допускающие возможность обжатия); 4 — основной источник питания; 5 — магнитная катушка; 6 — источник питания магнитной катушки; 7 — аппарат для зажигания дуги.

Существуют два варианта способа, при которых дуга горит либо непосредственно между свариваемыми деталями либо между деталями и вспомогательным электродом. Принципиально оба варианта не отличаются друг от друга. Возбужденная дуга взаимодействует с магнитным полем и вращается в зазоре (около 1,5 мм) между свариваемыми деталями (как правило, трубами). Торцы быстро нагреваются, а сварка осуществляется осадкой при выключенном сварочном токе и выключенных магнитных катушках. При сварке труб магнитные катушки устанавливают с двух сторон от стыка так, чтобы они не касались труб». Время сварки составляет несколько секунд, а давление 60—80 МПа. Этот способ, легко поддается автоматизации, применяют преимущественно для сварки стальных трубных заготовок с толщиной стенок до 4 мм. Возможна сварка заготовок толщиной до 8 мм.

Границы применимости. Размеры: диаметр труб 8 – 9 мм, толщина стенок 1,5 мм. Группы материалов; углеродистые и низколегированные трубные стали (полуспокойные, спокойные) с содержанием углерода не более 0,45%; теплостойкие стали; высоколегированные хромоникелевые стали.

Область использования; водопроводные системы и нагревательные трубопроводы для оборудования строящихся зданий, а также для выполнения работ на монтажной площадке и в мастерских, трубопроводы гидравлических систем (номинальное давление 16 МПа). Трубопроводы для теплообменников электростанций. Стыковые соединения обычных и фасонных труб. Производство транспортного оборудования (осей, валов, распорок). Массовое производство элементов трубопроводов и сварка обрезков труб в отдельную трубу.

Параметры; сварочный ток 80—1000А; продолжительность сварки: без программы по току 0,5—1,5 с; с программой по току 5—15 с; сварка сложных сечений и хромоникелевых сталей 15-5-25 с; удельное давление при обжатии 30—100 МПа (для обычных трубных сталей), 200—300 МПа (для хромоникелевых сталей). Дуга вращается, вдоль ребра стыкового соединения со скоростью от 8 м/с в начале сварки до 100 м/с.

ГАЗОПРЕССОВАЯ СВАРКА

Состыкованные в специальных устройствах детали из стали или меди нагревают ацетилено-кислородным пламенем в области сварного шва до температуры сварки. Сварное соединение образуется при последующей осадке. Схемы двух способов газопрессовой сварки (с боковым и торцовым нагревом) показаны на рис. 10.140 (16).

Температура сварки должна быть на 100—150 °С ниже температуры солидуса свариваемого металла, в частности для стали 1200 °С. Время подогрева должно, быть достаточным для нагрева деталей до этой температуры по всему сечению. Другим важным параметром режима является величина осадки. При сварке сталей минимальная величина осадки, требуемая для получения соединения высокого качества, тем больше, чем выше содержание в нем углерода. Чувствительным критерием оценки влияния величины осадки на свойства сварных соединений является их ударная вязкость. При сварке сталей, упрочненных в холодном состоянии, осадку часто выбирают равной диаметру свариваемых стержней. Качество соединений, выполненных газопрессовой сваркой, можно улучшить нормализацией.

Минимальное давление осадки для нелегированных сталей 25—35 МПа, для низколегированных сталей до 45 МПа и для высоколегированных и холодноупрочненных арматурных сталей 60—80 МПа. Основные области применения: сварка железнодорожных рельсов, арматурных сталей, а также медных контактных проводов.

При контактировании полупроводниковых элементов с проволокой диаметром 7—100 мкм из золота и сплавов золота или алюминия ее часто приваривают к контактным площадкам термокомпрессией (соединение типа шляпки гвоздя). Этот способ контактирования, применяемый в полупроводниковой технике, является, по существу, прессовой сваркой с подогревом от 200 до 400 °С. На конце проволоки при отделении ее ранее приваренной части от катушки нагревом газовым пламенем образуется шарик. Проволока подводится принудительно по каналу в центрирующем конусе инструмента. Шарик опускается на контактную площадку и приваривается к ней с раздавливанием.

Границы применимости. Параметры: арматурные стали, пруток диаметром 10—40 мм, сортовой профиль высотой до 200 мм.

Группы материалов: свариваемые стали, преимущественно арматурные.

Области использования; арматурные стали в строительстве и трубы в металлообрабатывающей промышленности; железнодорожный транспорт, сварка встык железнодорожных рельсов, монтажная сварка.

Виды горелок; плоская горелка для газовой сварки, кольцевая горелка для газовой сварки при нормальном регулировании пламени.

ЛИТЕЙНАЯ СВАРКА ДАВЛЕНИЕМ (ТЕРМИТНО-ПРЕССОВАЯ СВАРКА)

Заформованный участок сварки нагревается при заливке специально расплавленным теплоносителем (например, термитным способом), а соединение осуществляется под давлением. Способ применяется редко. При сварке тепло непосредственно переносится жидким теплоносителем. Оно образуется при химическом взаимодействии алюминиевого порошка и оксида металла с образованием оксида алюминия (шлака) и металла. Шлак или специальный флюс с высокой температурой плавления сливают из тигля раньше теплоносителя, что предотвращает непосредственный контакт между теплоносителем и свариваемым металлом. Нагревающиеся до температуры сварки детали соединяются под давлением (рис. 17).

Границы применимости. Размеры; трубные профили и стыки рельсов любого сечения. Группы материалов: стали с эквивалентом по углероду С < 1,2 %.

Рис. 17. Принцип сварки:

1 — шлак; 2 — жидкий расплав; 3 — свариваемое изделие; 4 — наклонный тигель; 5 — форма.

Область использования: монтаж труб, сварка рельсов верхнего строения пути железнодорожного транспорта. Параметры: температура реакции 2730 С, температура термитной сварки 2000—2400 °С (шлак), 1300 °С (расплавленное железо), скорость плавления при термитно-прессовой сварке (стыковой) 12—15 кг/ч. Скорость сварки соответствует скорости разливки расплавов для сварки. Продолжительность сварки рельсового стыка (включая предварительные и окончательные работы) 40 мин. Разделка кромок при стыковом соединении без скоса кромок, гладкий срез, торцовые поверхности зачищены до металлического блеска.

КАМЕРНАЯ СВАРКА

Камерная сварка применяется преимущественно для ремонта кабелей. Концы обеих жил нагревают в камере до расплавления в течение 1,2—4 с мощным импульсом проходящего тока плотностью 300—400 А/мм2, а затем слегка сдавливают. Камерой может служить трубчатая керамическая втулка с отверстием, диаметр которого равен 1,1 диаметра проводника. Она удерживает сварочную ванну и защищает ее от доступа воздуха. В результате образуется короткий, однородный беспористый цилиндрический литой блок (длина 0,5—0,8 dпр.).

КУЗНЕЧНАЯ СВАРКА

Место соединения нагревают пламенем до температуры сварки, а затем проковывают, прокатывают или прессуют.

– Конец работы –

Эта тема принадлежит разделу:

ТЕХНОЛОГИЧЕСКИЕ ОСНОВЫ СВАРКИ ПЛАВЛЕНИЕМ И ДАВЛЕНИЕМ

Лекция... Введение... г Петров открытие электрической дуги г Бенардос Н Н запантетовал сварку металлов электрической дугой между угольными электродами...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Сварка вращающимся трансформатором.

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов