рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Производство

- /

- Технологичность наружных обводов и членение планера.

Реферат Курсовая Конспект

Технологичность наружных обводов и членение планера.

Технологичность наружных обводов и членение планера. - раздел Производство, ОСНОВЫ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ЛЕТАТЕЛЬНЫХ АППАРАТОВ Технологичность Самолетов В Значительной Степени Определяетс...

Технологичность самолетов в значительной степени определяется рациональным выбором аэродинамических обводов, к которым предъявляются следующие требования:

1) простота аэродинамических форм агрегатов планера и всех входящих в конструкцию планера элементов.

2) максимальное применение поверхностей одинарной кривизны, т.е. поверхностей с прямолинейными образующими, которые обеспечивают:

- простоту, точность и оперативность выполнения геометрических расчетов, в том числе расчетов геометрической информации о контурах и поверхностях при подготовке управляющих программ для оборудования с ЧПУ при автоматизированном изготовлении плазов и обводообразующей оснастки;

|

- высокую точность и простоту выполнения плазовой проработки агрегатов. В случае линейчатой поверхности, заданной двумя ее плоскими сечениями, контуры всех промежуточных сечений могут быть определены простейшим расчетом или графическим построением по одной проекции.

3) максимальное применение цилиндрических поверхностей (круглые и некруглые цилиндры).

4) обеспечение высокой преемственности аэродинамических форм агрегатов планера, что позволяет значительно сократить объем и трудоемкость изготовления плазов и обводообразующей оснастки и, кроме того, вторично использовать ранее, изготовленную оснастку. Одним из проявлений технологичности является членение самолета, т.е. разделение его конструктивными, эксплуатационными и технологическими разъемами и стыками на агрегаты, отсеки, секции, узлы и детали.

Разъем - соединение, позволяющее некоторое перемещение или полное отсоединение одного агрегата (узла) от другого без повреждения основных крепежных элементов конструкции.

Стык - любое неразъемное соединение, не позволяющее отсоединять один узел (секцию, отсек) от другого без повреждения основных и крепежных элементов конструкции.

Конструктивными называются разъемы и стыки, обусловленные различием в функциональном назначении отдельных элементов планера или особенностями их конструкции.

Эксплуатационными называются разъемы, определяемые требованиями эксплуатации - транспортировки, замены отдельных частей планера, двигателя, оборудования и др.

Технологическими называются разъемы и стыки, определяемые требованиями независимого и параллельного изготовления отдельных частей самолета (рис. 1.6).

Применение конструктивных, эксплуатационных и технологических разъемов и стыков определяется тем, какие требования при членении приняты за основные. Возможно совмещение конструктивных, эксплуатационных и технологических разъемов и стыков, что способствует уменьшению массы конструкции деталей и сборочных единиц.

Создание "интегральных" конструкций агрегатов без эксплуатационных разъемов приводит к уменьшению количества стыков и деталей крепления, что в свою очередь улучшает массовые характеристики самолета. В то же время большая монолитность конструкции, как и мелкое членение, могут быть при определенных условиях неэффективными с точки зрения технологических, экономических или организационных требований. Применяя тот или другой разъем, необходимо помнить о том, чтобы были обеспечены требования взаимозаменяемости агрегатов и повышение производительности труда. При проектировании конструктивно-эксплуатационных разъемов (КЭР) необходимо руководствоваться тем, что уровень их взаимозаменяемости определяется:

- видом разъема (фланцевый, ушковый, телескопический, ленточный, шарнирный, шлицевой, цапфовый);

- формой контура стыкуемых агрегатов (круглые, прямоугольные, эллиптические);

- расположением плоскости разъема (прямые, наклонные, ломаные, ступенчатые);

- возможностью регулирования положения элементов разъема.

При выборе разъема следует руководствоваться этими требованиями к конструкции, направленными на обеспечение их взаимозаменяемости и достижения высоких технико-экономических показателей.

Наибольшее распространение получили следующие конструкции: вильчатые, фланцевые, телескопические, ленточные, цапфовые, шлицевые и комбинированные. Каждая из этих групп отличается характером передачи сил и моментов от одного агрегата к другому, конструкцией базовых поверхностей, по которым ориентируются и собирается агрегаты, а также технологическим процессом их сборки.

Вильчатые разъемы и стыки состоят из нескольких элементарных узлов и используются для соединения рулей высоты, лонжеронов с отсеками или агрегатами (рис. 1.7).

Рис.1.7. Вильчатый стык

Базами узлов разъемов и стыков при соединении агрегатов служат отверстия под стыковые болты и пазы в вилках. Элементарные узлы в вильчатых разъемах обычно располагают на одной оси. Может быть четыре узла и более. Положение базовых поверхностей в разъеме или стыке может быть регулируемым и нерегулируемым. Изменение положения деталей (болтов, элементов подшипников) способствует более равномерной передаче нагрузок от одного агрегата к другому.

|

В зависимости от конструктивного выполнения фланцевого стыка базами являются отверстия под стыковые болты при посадке болтов в отверстия с натягом, отверстия под штифты или выточка во фланце. При установке болтов с натягом перерезывающие силы и усилие от крутящего момента воспринимаются болтами при их работе на срез. Положение базовых поверхностей фланцевых стыков не регулируется, поэтому для обеспечения взаимозаменяемости соединимых агрегатов при изготовлении базовых поверхностей требуется применение высокоточной технологической оснастки и оборудования.

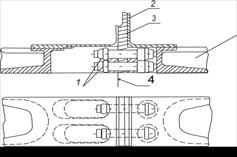

Телескопические стыки применяются для соединения отсеков фюзеляжа, крепления концевых обтекателей крыла, соединения каналов воздухозаборников (рис.1.9.).

|

| |

| |

1 1

|

Ленточные стыки применяются для крепления концевых обтекателей крыльев и оперения, соединения каналов воздухозаборников, а иногда и для соединения отсеков крыльев, стабилизатора (рис.1.10)

Базами стыковки отсеков являются поверхность контура и базовые отверстия. Стык является не технологичным, так как положение базовых отверстий не регулируется.

Цапфовые разъемы применяются для крепления шасси к планеру, двигателей к узлам или рамам, соединения элеронов и рулей с крыльями и оперением.

Рис. 1.10. Ленточный стык:

1 – отсек А, 2- отсек Б,

3 – лента (накладка)

Базовыми поверхностями являются стенки цапфы и плоскость ее торца, положение этих поверхностей может быть регулируемым и нерегулируемым. Регулировка положения базовых поверхностей цапфового разъема осуществляется изменением эксцентриситета цапф относительно вала.

Шлицевые разъемы применяются для соединения фонаря кабины летчиков с фюзеляжем, установки посадочных и тормозных щитков на крыле, а также дверей и кресел на рельсах. Такие разъемы представляют собой роликовые подшипники, в которых базовыми поверхностями являются поверхности рельса коробчатого или таврового сечения.

Комбинированные разъемы отличаются, тем, что состоят из различных по конструкции элементарных узлах. В стыках этой группы при передаче усилий от одного агрегата к другому часть болтов работает на срез, а часть - на растяжение, поэтому обеспечение взаимозаменяемости по элементам стыков и разъемов в условиях серийного производства трудоемко и дорого, уровень механизации работ низок. Для высококачественного соединения по стыку или разъему необходимо обеспечить совмещение по узлам, внешним сопрягаемым поверхностям и разъемам коммуникаций самолета. Обеспечение высоких требований по точности при неизбежных деформациях и погрешностях увязки является сложной задачей, требующей большого количества технологической оснастки, многооперационного технологического процесса и привлечение рабочих высокой квалификации.

Повышение технологичности разъемов уменьшает затраты труда, сокращает цикл производства стыковочных работ и обеспечивает взаимозаменяемость агрегатов.

Качество и надежность болтовых соединений во многом зависит от правильного выполнения предварительной затяжки болта гайкой, которая обеспечивает жесткость соединения, одновременное включение в работу всех болтов, ликвидацию зазоров между деталями стыка, вызывающих дополнительные изгибающие усилия болта. Усилие затяжки болта должно быть оптимальным и не превышать допустимого, которое задается технологическими условиями. Для обеспечения равномерной затяжки болтов применяют тарированные ключи. Технологический процесс затяжки при этом включает навертывание гайки вручную или пневматическим устройством с последующей затяжкой ключом, оттарированным на заданный момент затяжки.

Разъемы можно считать технологичными, если при их конструктировании обеспечиваются следующие условия:

1) наличие свободных подходов к различным точкам разъема для механизации технологического процесса его выполнения. Это снижает деформации в зоне разъема и позволяет предусматривать необходимый порядок выполнения соединений;

2) полная взаимозаменяемость, т.е. замена разъема без доработки и подготовки. Соединение коммуникаций в разъемных необходимо выполнять с применением компенсаторов в виде регулируемых резьбовых гибких телескопических соединений, шлангов, петель и др;

3) возможность соединений агрегатов и секций по разъемам без применения стыковочных стендов и приспособлений. Для этого конструкция в зоне разъема должна обладать жесткостью, позволяющей сохранять заданные в пределах установленных допусков геометрические размеры. Жесткость разъема должна позволять при необходимости использовать упругую компенсацию, т.е. эффект силового замыкания сопрягаемых узлов по поверхности и отверстиям. Конструкция разъема, как правило, должна предусматривать наличие шести базовых точек, определяющих взаимное расположение агрегатов при стыковке;

4) конструкция разъема должна быть выполнена с учетом обеспечения минимального объема работ по герметизации. Конструктор и технолог, осуществляя выбор и разработку варианта стыка или разъема, должны добиваться приближения конструктивно-технологических параметров к их оптимальным значениям.

Самолетные агрегаты в отличие от изделий общего машиностроения не обладают высокой степенью жесткости и являются упругими пространственными конструкциями.

Разработка технологических методов и средств обеспечена взаимозаменяемости агрегатов начинаете на стадии проектирования самолета и продолжается при запуске в серийное производство, т.е. при разработке технологии изготовления оснастки и инструмента. Для обеспечения эффективности производства и эксплуатации планер самолета расчленяется на агрегаты, секции, панели и узлы. При проектировании, разрабатывая схему членения самолета в целом, согласно которой составляется технологическое описание самолета и агрегата, разрабатываются технологические условия на приемку агрегатов от цехов-изготовителей и заводов, а также проводятся работы по определению номенклатуры и числа жестких носителей форм и размеров для разъема и стыков агрегатов.

Разрабатывается схема сборки, которая определяет порядок сборки и является основным исходным документом для разработки технологических требований на детали и узлы, панели и отсеки на отдельных этапах сборки.

В промышленности получили распространение панелированния и непанелированная схема сборки.

При панелированной схеме сборка ведется в строгой последовательности. Для каждой сборочной единицы (узла, панели, отсека) изготовляется сборочное приспособление. Сборка ведется широким фронтом с использованием механизированного и автоматизированного оборудования.

При непанелированной схеме сборка производится из отдельных деталей и незначительного числа узлов, без стадии сборки панелей и отсеков. Сборка выполняется на стапелях большим числом исполнителей.

В серийном производстве используют в основном панелированную схему сборки. Для обоснования целесообразности применения различных способов членения на основании расчетов строят графики, показывающие изменения рабочих площадей, стоимости оснастки, трудоемкости выполняемых работ. По таким графикам обоснованно устанавливают степень членения на агрегаты, отсеки, панели, узлы и детали.

Под агрегатом понимают законченные в конструктивном и технологическом отношении наиболее крупные части самолета, выполняющие ряд функций на земле и в полете. Так, к планеру самолета относятся агрегаты: крыло, фюзеляж, стабилизатор, киль, рули, закрылки, элероны, шасси и др. Агрегаты, в свою очередь, можно разделить на отсеки; отсеки - на панели, узлы и детали; панели - на узлы и детали.

Секция агрегата или отсека представляет законченную в конструктивном отношении часть агрегата. Секции бывают двух типов: выделяемыми из агрегата стыками или разъемами и соединенняемыми технологическими стыками. Секциями являются отсеки фюзеляжа, крыла (носовая, средняя и хвостовая части), стабилизатора, киля, закрылка.

Панель - часть агрегата или секции, состоящая из наружного обвода самолета (обшивки) и элементов внутреннего набора, сборочно-монтажная единица со смонтированными приборами, аппаратурой, другими элементами оборудования и коммуникациями систем самолета. Созданию новой сборочной единицы самолета - сборочно-монтажной панели привело к совершенствованию и увеличению насыщенности оборудованием.

Узел - элементарная сборочная единица, состоящая из деталей и представляющая часть самолета, агрегата, секции или панели. К узлам относят нервюры, шпангоуты, лонжероны, приборные доски, щитки и т.д.

Деталь - элементарная часть самолета, изготовленная из монолитной заготовки.

Отличительным признаком панелей и большинства узлов является незамкнутость их конструкции, которая позволяет обеспечивать доступ к любым их точкам. Именно эта особенность панелей и узлов создает возможность механизации и автоматизации сборочных работ. Этим и определяется особое значение сборочных единиц (панелей и узлов) в совершенствовании сборочных процессов сборочно-монтажных работ.

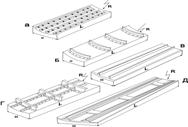

Под панелированием понимается технологическое слияние агрегатов, отсеков и секций на сборные, монолитные и монолитно-сборочные панели (рис. 1.11).

Сборные панели состоят из обшивки и силовых элементов каркаса а, б, г. Монолитные панели - литые, прессованные, катаные, локально-штампованные в, д.

Монолитно-сборные панели представляют собой набор монолитных-катанных заготовок, обработанных по контуру и толщине и силового стрингерного набора, соединенного специальным заклепками - стержнями на прессах за одну технологическую операцию. Такое соединение обеспечивает высокий ресурс и абсолютную герметичность без применения герметика.

При разработке схемы панелирования необходимо учитывать:

- ассортимент листов, прессованных панелей и катанных плит, поставляемых промышленностью;

- характеристики металлорежущего, заготовительно-штамповочного и клепаного оборудования.

Показателем уровня панелирования агрегата является отношение панелированной площадки ко всей его площади. Этот коэффициент при высокоэффективном конструировании близок к единице. Количество панелей, на которое расчленяется агрегат, оказывает существенное влияние на технико-экономические показатели производства, сложность и количество сборочной оснастки, производственные площади, производительность труда при выполнении сборочных и монтажных работ, трудоемкость стапельных работ.

Рис. 1.11. Монолитно-сборные панели

На рис. 1.12 приведен график изменения коэффициента относительной трудоемкости  при различных условиях сборки в зависимости от числа клепаных панелей

при различных условиях сборки в зависимости от числа клепаных панелей  .

.

|

Под коэффициентом относительной трудоемкости понимается отношение трудоемкости расчлененной конструкции к трудоемкости нерасчлененной конструкции. График составлен исходя из условий:

- диаметры секции приняты равными 1-6 м,

- соотношение сборочно-клепальных и монтажных работ для нерасчлененной конструкции 6-4 (60% от общей трудоемкости составляют сборочно-клепальные работы и 40% - монтажные).

При проектировании агрегатов и панелей необходимо учитывать следующие технологические требования к расположению силового набора:

- элементы поперечного силового набора (шпангоуты, нервюры) должны располагаться в плоскости перпендикулярных продольной оси фюзеляжа, мотогондолы или оси одного из лонжеронов крыла, киля или стабилизатора (рис. 1.13)

- стрингеры и другие детали продольного силового набора фюзеляжа должны располагаться в диаметральных плоскостях;

- малки всех деталей поперечного силового набора должны быть постоянными вдоль контуров;

- расположение лонжеронов и стрингеров желательно производить по линиям равным процентам хорды, что обеспечивает постоянство их малок.

|

Конструктивные и эксплуатационные стыки и разъемы вызывают увеличение массы агрегатов и планера в целом. В связи с этим в ОКБ проводят работы по сокращению числа таких стыков и переходу к технологическим разъемам. Так, традиционные конструктивные разъемы консоли крыла со средней частью крыла и фюзеляжем на широкофюзеляжных самолетах Боинг 747, L -1011, ДС-10, А-ЗООВ заменены технологическими, что дало заметное снижение массы с одновременным увеличением ресурса.

Процесс сборки технологического стыка консоли крыла с фюзеляжем предусматривает использование стыкового стенда, который обеспечивает жесткую установку и крепление основного, базового агрегата, в нашем конкретном случае фюзеляжа, и установку консоли крыла в приспособлениях, допускающих ее перемещение и строгую фиксацию.

Для обеспечения достаточной жесткости разъема консоли крыла в процессе выполнения стыковочных работ устанавливается технологическая - макетная нервюра. В качестве технологических компенсаторов, исключающих возникновения остаточных напряжений, используются прокладки. Число прокладок, зоны их установки и толщина определяются по чертежу. Окончательная жесткость технологического стыка устанавливается после завершения работ по его стыковке.

– Конец работы –

Эта тема принадлежит разделу:

ОСНОВЫ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ЛЕТАТЕЛЬНЫХ АППАРАТОВ

Московский Авиационный Институт... государственный технический университет... Комаров Ю Ю...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Технологичность наружных обводов и членение планера.

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов