Методы сборки и сборочные базы. - раздел Производство, ОСНОВЫ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ЛЕТАТЕЛЬНЫХ АППАРАТОВ Сборка – Совокупность Технологических Опер...

Сборка – совокупность технологических операций по установке деталей в сборочное положение и соединению их в узлы, панели, агрегаты и самолет в целом.

В основу определения понятия «метод сборки» в общем машиностроении принят принцип степени взаимозаменяемости деталей поступающих на сборку. В силу специфических особенностей конструкций ЛА в основу классификации методов сборки в производстве ЛА принят принцип использования поверхностей базирования.

По этому признаку различают следующие методы сборки:

1. сборка по базовой детали (чертежу);

2. сборка по разметке;

3. сборка по сборочным отверстиям (СО);

4.сборка с применением специальных сборочных приспособлений.

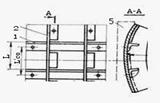

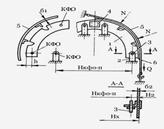

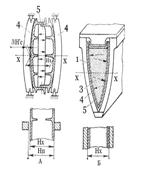

Сборка по базовой детали- применяется в том случае, когда собираемые детали обладают большой собственной жесткостью, а размеры готового изделия обеспечиваются системой допусков и посадок, принятой в общем машиностроении. Такой метод используется для сборки узлов шасси, пневмо- и гидроцилиндров, тяг управления, колонок штурвалов управления и др. При сборке по этому методу узлов из деталей с малой жесткостью его реализация трудноосуществима. Рис. 2.5.

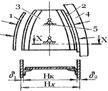

Сборка по разметке– требует обязательного наличия в составе собираемого изделия одной такой детали, которая могла бы выполнять роль основной (базовой) и на которой можно нанести линии разметки под сочленяемые с ней другие детали. При этом используются универсальные слесарные инструменты и приспособления (струбцины, чертилки, керн, циркуль и т.п.). Детали размечают вручную или фотоконтактным методом (по специальным шаблонам из винепроза) Рис.2.6.

Можно собрать двумя способами:

1. а) разметить центры отверстий под заклепки в петле 1 и кернить центры отверстий;

б) установить петлю 1 на диск 2 по размерам и закрепить петлю и диск струбцинами;

в) сверлить отверстия под заклепки по накерненным центрам;

| |

| | | Рис.2.5 Силовой цилиндр и схема его сборки по базовой детали.

а) эскиз цилиндра; б) схема сборки; 1-шток;2-крышка;3-поршень;4-шайба;5-гайка;6-цилиндр;7,8-штуцеры;9-шланг.

| |

| Рис. 2.6.

Лючок и сборка его по разметке.

1-петля;2-диск;3-замок;4-струбцина.

| |

г) вставить заклепки, расклепать, снять струбцины;

д) аналогично разметить отверстия под замок, кернить центры, установить замок на диск, сверлить отверстия, вставить заклепки, расклепать.

2. а) на листе винипроза в натуральную величину наносят контуры диска, петли, замка и положение центров отверстий;

б) на заготовку диска наносят фотоэмульсию и просушивают;

в) на заготовку накладывают лист винипроза, фотографируют и проявляют отпечаток;

г) сверлят в диске (предварительно меньшего диаметра) отверстия под заклепки;

д) на диск устанавливают петлю, закрепляют струбцинами и рассверливают отверстия, вставляют заклепки и расклепывают.

е) также устанавливают замок.

Сборку по разметке на винипрозе применяют как в опытном, так и в серийном производстве при малых программах выпуска изделий.

Сборка по сборочным отверстиям (СО)– процесс, при котором взаимное расположение собираемых деталей определяется положением имеющихся на них сборочных отверстий.

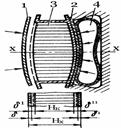

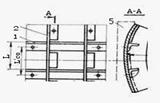

Собираемые детали совмещают друг с другом, и на период сборки в СО вставляют фиксаторы. Базирование по СО возможно при образовании обводов агрегата (рис. 2.7а) и установке продольных поперечных наборов (каркаса) (рис. 2.7б).

| Рис.2.7а

1,3-профили;2-стенка;4-фиксатор;5-обшивка.

| |

| Рис.2.7б

1-стрингеры;2-шпангоупы;

3,4-расположение СО в стрингерах и обшивке;

5-ложемент поддерживающего устройства.

| |

При сборке с образованием обводов агрегата размер внешнего обвода:

Нх = δ1 + Н1 + Н2 + Н3 + δ2.

Погрешность обвода определяется как сумма:

∆Нх = ∆δ1 + ∆Н1 + ∆Н2 + ∆Н3 + ∆δ2 + 4∆z + ci,где

– Н1,Н2,Н3 – размеры, определяющие положение СО в деталях;

– ∆z – зазор между диаметром СО (dсо) и диаметром фиксатора (dф);

– ci-погрешность размера вследствие деформации и пружинения.

В случае базирования элементов продольного и поперечного наборов погрешность замыкающего звена +/- (1,0 . . . 1,5) мм, что вполне соответствует требованиям точности расположения элементов продольного набора в стыкуемых узлах и панелях.

Сборка с базированием по СО при плоских узлах, производится на столах или с применением простейших приспособлений, которые служат для поддержания деталей в сборочном положении и не влияют на точность образования форм и обводов изделия. СО сверлятся в деталях по шаблонам, по разметке или в приспособлениях для сверления. Места расположения СО указываются в чертежах и схемах, составленных в конструкторском отделе серийного завода.

Сборочные базы при сборке в приспособлениях.

Сборочные приспособления обеспечивают требуемое взаимное расположение собираемых деталей, инструмента, придание формы недостаточно жестким деталям и узлам в процессе сборки. При этом создаются следующие преимущества по сравнению со сборкой по разметке:

Ø исключается разметка и пригонка деталей;

Ø ускоряется и облегчается процесс сборки;

Ø достигается взаимозаменяемость собираемых узлов и агрегатов;

Ø возможна механизация процесса сборки.

Этим объясняется широкое применение сборочных приспособлений при серийном изготовлении самолетов и вертолетов. Следует заметить, что при этом конечный размер сборочной единицы образуется как результат перенесения на сборочную единицу размера сборочного приспособления. Это требует изготовления точных, взаимосвязанных приспособлений, воспроизводящих конечные размеры изделия. Так как окончательный размер собираемых изделий образуется сложными поверхностями, которые отличаются значительными габаритами, многодетальностью и сложностью форм, то сборочные приспособления получаются сложными, масссивными, неудобными в работе. Требуется большое число материалов, большие затраты труда и времени для подготовки производства.

При сборке приспособлений реализуются следующие подходы (базы):

1.за базу принимается наружная или внутренняя поверхность обшивки агрегата, выходящая на теоретический контур ЛА;

2. за базу применяется поверхность каркаса изделия (то есть без учета обшивки).

Сборка частей планера самолета в приспособлениях обеспечивает точность готового изделия в пределах 1... 1,5 мм. При этом сборочное приспособление должно быть изготовлено с точностью, в 3...10 раз превышающую точность сборки изделия.

Сборка в сборочных приспособлениях позволяет добиваться заданной точности окончательных форм и размеров вследствие принудительного перемещения деталей при сборке до совпадения их базовых поверхностей с базовыми поверхностями фиксаторов сборочного приспособления.

Перемещение осуществляется как без деформирования деталей, путем линейного перемещения, так и с принудительным деформированием деталей до полного совпадения базовых поверхностей. В первом случае говорят, что компенсация погрешностей размеров происходит путем перемещения, а во втором – упругой компенсации. Компенсация перемещения позволяет получать заданные линейные размеры, а упругая компенсация – исправлять форму контуров деталей.

Эффект упругой компенсации погрешностей форм деталей успешно используется, если деформируемая деталь обладает невысокой собственной жесткостью, а детали, к которым она прикрепляется, обладают значительной собственной жесткостью. Только в этом случае можно гарантировать неизменность окончательных размеров и форм готового изделия при его расфиксации и снятия со сборочного приспособления.

Следует учитывать появление внутренних напряжений при реализации упругой компенсации, которые могут привести к нежелательным последствиям при эксплуатации вследствие снижения прочности и долговечности конструкций, находящихся под воздействием предварительных сборочных напряжений.

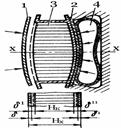

Сборка по базе «поверхность каркаса»

| Рис.2.8. Сборка по базе «поверхность каркаса».

1-обшивка (панель) до установки на каркас;

2-обшивка, установленная на каркас; 3-каркас;

4-Элементы сборочного приспособления, прижимающие обшивку к каркасу;

5-фиксация каркаса в сборочном приспособлении.

| |

При такой сборке обшивки (или панели) устанавливаются на базовую поверхность каркаса и прижимаются к ней на период выполнения соединения. Существует несколько вариантов этого метода базирования. Рис. 2.8.

Размер собранного агрегата в приспособлении с базированием по поверхности каркаса будет:

Нх = Нк+δ1 + δ2, где

– Нх – номинальный размер внешнего обвода собираемого изделия в рассматриваемом сечении;

– Нк – номинальный размер каркаса;

– δ1, δ2 – номинальная толщина обшивок (панелей).

Таким образом, погрешность при сборке будет:

∆Нх = ∆Нк + ∆δ1 + ∆δ2 + ci.

Если обшивке присоединяется к каркасу при помощи клея или припоя (рис. 12), то погрешность внешнего обвода будет

∆Нх = ∆Нк + ∆δк’ + ∆δ1 + ∆δп’’ + ∆δ2 + ci,

| Рис.2.9. Погрешности при базировании по поверхности каркаса

1 – Обшивка;

2 - Слой клея (припой); 3 – Соты;

4 - Резиновый мешок.

| |

здесь ∆δ

к’, ∆δ

п’’ – погрешности по толщине слоя клея (припоя).

Таким образом, рассмотренные варианты базирования по поверхности каркаса показывают, что отклонения ∆Нх в точности обвода изделия зависят от точности образования обводов каркаса, отклонений по толщине обшивок и толщине слоя связующего вещества (клея или припоя).

Если поверхность каркаса волнистая, это проявляется и на внешних обводах обшивки. Это объясняется тем, что жесткость каркаса больше жесткости обшивки, прижимаемой к нему силами N-N.

Сборка в приспособлении с базой «наружная поверхность обшивки».

При этом способе сборки обшивка (или панель) прижимается наружным обводом к опорным поверхностям приспособления на период соединения ее с каркасом. Рис. 2.10.

| Рис. 2.10 Схемы базирования по наружной поверхности обшивки:

А-конструкция из монолитных панелей;

Б- конструкция с самовспенивающимся заполнителем;

t – панель (обшивка); 2 – компенсатор; 3- каркас;

4-рубильники (ограничительные поиты) приспособления;

5 – соединяющий элемент (заклепка, болт, клей);

6 – стрингер.

| |

Сборка в приспособлении с базой «внутренняя поверхность обшивки».

При такой сборке обшивка (или панель) прижимается внутренним обводом к опорным поверхностям или макетной нервюре на период ее соединения с каркасом.

| Рис. 2.11. Схема базирования по внутренней поверхности обшивки.

| |

.

Базирование и сборку осуществляют в следующем порядке.

Лонжерон 5 устанавливают на опорные элементы 6 приспособления и фиксируют их штифтами, вставленными в СО стенки лонжерона. Затем устанавливают макетные 7 и самолетные 4 нервюры, фиксируя их положение относительно лонжеронов по СО. После этого устанавливают панель 2, прижимая ее по внутреннему обводу к внешнему обводу макетной нервюры силами N-N. В таком положении панель соединяют с самолетными нервюрами. Размер по внешнему обводу будет

Нх = Нмн+δ1 + δ2, где Нмн– размер по внешнему обводу макетной нервюры. Погрешность размера будут

∆Нх = ∆Нмн + ∆δ1 + ∆δ2 + ci..

Применение макетных нервюр с установкой их непосредственно на элементы собираемого изделия значительно упрощает конструкцию сборочного приспособления и снижает затраты на его изготовление, по сравнению с приспособлениями с рубильниками.

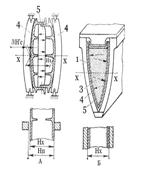

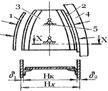

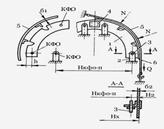

Сборка с базированием по координатно-фиксирующим отверстиям (КФО).

Детали поперечного набора каркаса устанавливают в приспособление и фиксируют их по специальным отверстиям – КФО на период соединения обшивки с деталями каркаса. Такие детали поступают на сборку с просверленными в них КФО, такие же отверстия имеются и в сборочном приспособлении.

| |

| | | Рис. 2.12 Базирование по КФО: 1 – шпангоут;

2 – вилка; 3- фиксатор; 4 – накладка; 5 – панель;

6 – лента.

| |

| Рис. 2.12 Базирование по КФО: 1 – шпангоут; 2 – вилка; 3- фиксатор; 4 – накладка; 5 – панель; 6 – лента.

| |

В процессе сборки детали 1 поперечного набора каркаса шпангоуты устанавливают в вилки 2 приспособления и фиксируют по КФО фиксаторами 3 (рис. 2.12). Затем части шпангоута соединяют между собой накладками 4. На подготовленный таким образом каркас устанавливают панель 5 с продольным набором. Панель прижимают силой Q (N-N) с помощью лент 6 (или другим способом) и затем соединяют панель со шпангоутами.

Размер по внешнему обводу собранного агрегата:

Нх = δ1 + Н1 + Нкфо + Н2 + δ2.

Погрешность размера будет

∆Нх = ∆δ1 + ∆Н1 + ∆Нкфо + ∆Н2 +∆δ2 + 4∆z + ci.

При этом методе базирования сборка осуществляется в приспособлении упрощенной конструкции без рубильников и ложементов.

Сборка с пригонкой по месту.

Чистая сменяемость объектов на предприятиях авиастроения, наличие большой номенклатуры деталей и узлов малой жесткости, постоянно увеличивающиеся требования к точности выполнения наружных обводов и мест сопряжений конструкций приводят к необходимости введения на деталях и узлах определенных припусков, удаляемых при сборке механической обработкой. Наличие этих припусков требует пригоночных работ, выполняемых по месту.

Объемы пригоночных работ в сборочных цехах достигают 35% и более от общей трудоемкости сборки изделий, что приводит к резкому увеличению длительности сборки.

Пригонка не исключается при любом методе сборки: по разметке, по отверстиям, в сборочных приспособлениях.

Прогонка осуществляется ручным и механизированным способами путем обрезки припусков листовых деталях, отливания кромок и плоскостей деталей, фрезерования, сверления и развертывания отверстий, подгибкой листовых деталей по контуру, посадкой материала деформированием.

Следует стремиться, чтобы величины припусков на деталях или отклонения от заданных геометрических форм были оптимальны, то есть обеспечивали бы высокое качество при минимальных затратах труда.

Рекомендации в общем виде могут быть следующие:

1. На основании анализа конструкции изделия выбирают элемент конструкции (замыкающее звено), на котором предусматривается оставить припуск, удаляемый при сборке пригонкой по месту. При этом недопустимо изменение размеров других элементов изделия;

2. На все входящие элементы собираемого изделия назначают допуски, технически выполнимые в условиях конкретного производства;

3. На замыкающем элементе конструкции припуск задают на тех поверхностях, которые сопрягаются с входящими элементам конструкции и дают возможность компенсировать накопление погрешности формы без нарушения прочности стыкуемых элементов и при обеспечении их функционального назначения.

2.8. Современные технологии агрегатно-сборочного производства

Все темы данного раздела:

ЛЕТАТЕЛЬНЫХ АППАРАТОВ

Учебное пособие

Москва 2009

Технологичность конструкции самолета

1.5.1. Понятие технологичности конструкции………………….……32

1.5.2. Технологичность - основа повышения эффективности

целевой отдачи авиационной техники…………….............36

1.5.

Понятие качества.

1.7.1. Особенности качества, применительно к авиационному производству……………………………………………………..84

1.7.2. Инструменты управления качеством.

Методы достижения качества…………………….……….….87

Требования к точности обводов агрегатов и их взаимному

положению………………………….…………………………………….135

2.4. Взаимосвязь конструкции и технологии……………....…………..136

2.5. Схема сборочны

Теория и практика разработки автоматизированных систем

технологической обработки……………………………………………195

3.2. Анализ современных подходов к разработке САПР-ТП…………..198

3.2.1. Обзор р

Становление и развитие технологии производства летательных аппаратов от ремесленного искусства (XVIII в.) до науки (XX в.)

Авиация – область науки и промышленности, которая сегодня развивается чрезвычайно быстро, что требует постоянного совершенствования, внедрения современных технологий в теори

Структура предприятий и производственный процесс.

Структуру практически любого самолетостроительного предприятия можно представить в виде рис. 1.1

Рис 1.1 Производственная структур

Основные составляющие части ЛА.

Деталь – первичная монолитная часть самолета – получается из исходных материалов, полуфабрикатов и заготовок в результате различных технологических процессов.

Виды производства

Различие в программе выпуска изделий привело к условному разделению производства на три типа: единичное (опытное), серийное и массовое.

Единичное производство —

Технологический процесс - основа производства.

Особенностями авиационного производства являются:

а) частая сменяемость объектов производства,

б) повышение насыщенности изделий элементами электро

Понятие о технологическом процессе и его составляющих.

Технологический процесс - это сложный комплекс действий оборудования и исполнителей по преобразованию исходных материалов в готовое изделие.

Пер

Структура технологического процесса.

Ø Технологический процесс

Ø Технологическая операция

Ø Технологические переходы

Ø Технологические проходы

Понятие технологичности конструкции

Технологичность является одним из основных параметров самолета, который должен быть обеспечен при проектировании наряду с летными характеристиками, надежностью, ресурсом и др. Это з

Технологичность - основа повышения эффективности целевой отдачи авиационной техники

Характеристика технологичности и направления ее решения.

Развитие авиации характер

Технологичность наружных обводов и членение планера.

Технологичность самолетов в значительной степени определяется рациональным выбором аэродинамических обводов, к которым предъявляются следующие требования:

1) простота аэро

Качественная оценка технологичности

Качественная оценка технологичности конструкции изделия выражается понятием "хорошо - плохо", "соответствует - не соответствует", "технологично-нетехнологи

Факторы, определяющие требования к деталям различного производств

Вид деталей

Конструктивно-технологические факторы

Количественная оценка технологичности.

Оптимальное сочетание применяемых в конструктивно-технологических решениях (элементной базы, компоновки, базовых несущих конструкций, принципов коммутации, материалов, теплофизическ

Производства.

Помимо непосредственного назначения самолета, условий его функционирования, уровня развития науки и техники, конструкция летательного аппарата определяется конкретным перечнем требований, выработан

Особенности качества, применительно к авиационному производству.

Таким образом, качество в первую очередь это способность удовлетворять требованиям заказчика.

Стадии качества:

1. Фаза отбраковки (потребитель должен получ

Методы достижения качества.

В своем развитии методы достижения качества прошли определенную эволюцию. Современный подход к обеспечению качества базируется на управлении всеми объектами деятельности организации по достижению з

Обеспечение качества ЛА.

Особенности производства самолета как изделия вызваны, прежде всего, предъявляемыми высокими требованиями к его аэродинамическому качеству, весовой эффективности и надежности.

Большое знач

Изготовления и сборки изделий.

Ø Взаимозаменяемость и точность изделия являются важными показателями качества изделия.

Ø Взаимозаменяемость - свойство части изделия, обеспечивающее возможно

Методы увязки размеров.

Различают 3 метода увязки:

1. связанный метод (Рис. 1.21.)

2. независимый метод (Рис. 1.22.)

3. метод компенсации (Рис. 1.23.)

1. dA

Точности

Рис. 1.24. Построение размерной цепи ступенчатого валика:

а- схема простановки размеров;

б – размерная цепь.

Реализация плазово-шаблонного метода.

Принципиальная схема увязки форм и размеров агрегатов при использовании плазово-шаблонного метода увязки. (Рис.1.25)

Основные шаблоны и конструкторские плазы.

Основные шаблоны:

Ø шаблон контрольно-контурный ШКК;

Ø отпечаток контрольный ОК;

Ø конструктивный плаз.

ШКК изготовляют

Краткая характеристика некоторых производственных шаблонов

Сокращенное обозначение шаблона

Название шаблона

Назначение шаблона

ШК

Шаблон контура

Изготовле

Структура себестоимости изделия. Технологическая себестоимость.

Для оценки экономической эффективности технологических процессов используются следующие показатели:

Ø Производительность труда

Ø Себестоимость продукции

&Os

Методы сокращения основного и вспомогательного времени изготовления изделия.

Условия обеспечения максимальной производительности труда:

1. Выбор рациональной структуры технологического процесса, наиболее прогрессивных процессов сборки и обработки;

Производственных систем.

ГПС (ГАП) – гибкая производственная система, гибкое автоматизированное производство.

Предпосылками послужили:

• Опыт эксплуатации жестко программируемых ав

Процессы изготовления деталей ЛА.

Государственное предприятие «Всероссийский научно-исследовательский институт авиационных материалов (ВИАМ)» на протяжении 75 лет(с 1932 года) является головной материаловедческой организацией, отве

Материалы для планера самолетов и вертолетов.

Материальный облик ЛА определяют более 120 конструкционных и функциональных материалов, внедренных в самолетах Ил-96М, Ту-204,Бе-200 и последних модификаций самолетов Ту-154М, Ил-86

Характерные полуфабрикаты и заготовки в производстве.

Материалы:

1. Алюминиевые сплавы:

Д16- листы, монолитные панели, прессованные профили (обливки, обтекатели работают до 2000С);

Д16АТ – термические

Заготовительно-обработочный процесс.

Рис.1.34. Классификация заготовительно-обработочных процессов.

Минимальный при

Механические процессы.

Резка ножницами и штампами - сдвиг одной части полуфабриката относительно другой. Рис. 1.37.

Рис. 1.37. Схема процесса резки:

а

Процессы холодного деформирования.

а) резка — отрезка, вырубка, пробивка, просечка:

б) гибка — гибка, скручивание;

в) вытяжка — вытяжка, обтяжка, протяжка;

г) формовка — рельефная формовка, растяжка, отбор

Обтяжка.

Рис.1.55. Схемы гибки профелей обтягиванием по оправке:

1-стол,

2-сменная оправа,

3-поворотная платформа,

4-цилиндр поворота платфо

Вытяжка.

Процесс преобразования незакрепленной по краям плоской заготовки в полую деталь замкнутого контура. Рис. 1.51.

Рис.1.51. Схема выт

Гибка профилированным инструментом. Универсальная матрица.

Рельефная формовка.

Рельефная формовка заключается в образовании местных углублений или выпуклостей за счет растяжения и частичного перемещения материала. Возможность ф

Аппаратов.

Создание такого сложного изделия, как вертолёт, представляло бы чрезвычайно трудную задачу, если бы в процессе эскизного и технического проектирования его не делили на законченные в конструктивном

Технологическая характеристика процессов сборки.

Процесс создания ЛА представлял бы чрезвычайно трудную задачу, если бы при эскизном и техническом проектировании не предлагалось членение – деление его на отдельные, законченные в конструктивном и

Взаимному положению.

При сборке планера самолета необходимо учитывать жесткие требования в отношении точности воспроизведения его аэродинамических обводов и достижения заданной точности узлов и агрегато

Схемы сборочных процессов

В зависимости от степени членения конструкции планера самолета на сборочные единицы и степени дифференциации, сборочных и монтажных работ сборочный процесс может выполняться по посл

Взаимосвязь конструкции и технологии.

Две стороны единого производственного процесса создания любого ЛА, а именно конструкция изделия и технология его изготовления, находятся в постоянной взаимосвязи и взаимозависимости.

Сущес

Пути повышения эффективности сборочных процессов.

Частая смена объектов производства или значительные по своим объемам и частоте модификации выпускаемых машин проводят к большим изменениям в технологии и перестройке производства. О

Бесплазовая увязка размеров в агрегатно-сборочном прозводстве)

Интегрированное количество самолетов, определяемое параметрами летно-эксплуатационных, ресурсных и экономических показателей, во многом зависит от технологии и организации производства ЛА. Одной из

Сущность метода бесплазовой увязки размеров.

Основным направлением в области совершенствования процессов сборки является создание автоматизированных систем на базе развития аппарата математического моделирования объектов и процессов производс

Сборки.

В зависимости от конструкции собираемого изделия, программы его выпуска, оснащения производства оборудованием и инструментом методы сборки и базирования характеризуются различными технико-экономиче

Виды и технологические характеристики соединений.

В конструкциях современных самолетов и вертолетов наиболее широко применяются заклепочные, болтовые, сварные, паяные, клеевые и комбинированные соединения. Вид соединения выбирают с учетом нагрузок

Выполнения соединения.

Соединения выполняются после взаимной ориентации, фиксации и закрепления собираемых элементов конструкции.

Первым этапомТП выполнения соединения является образование и обр

Силовые схемы соединений.

Все многообразие соединений можно разделить на подвижные и неподвижные. Подвижные обеспечивают в некоторых условиях подвижность одних элементов конструкции относительно других. Они применяются для

Показатели качества соединений.

Все показатели разбивают на четыре группы: конструктивные, технологические, эксплуатационные и экономические.

Конструктивные это те, которые определяются констр

Технологические методы соединения болтовых высокоресурсных соединений.

Ресурс конструкции – важнейший показатель ее качества. В наибольшей степени ресурс соединения определяется конструктивными и технологическими факторами Схема 2.2.

Технология выполнения высокоресурсных клеевых и клеесварных соединений.

Укрупненный технологический процесс склеивания включает следующие операции:

- предварительная сборки разборка узла;

- подготовка поверхностей деталей под склеивание;

- на

Изготовление конструкций с сотовым заполнителем.

Конструкции с сотовым заполнителем отличается высокой удельной прочностью, лучшими характеристиками по усталостной прочности, улучшенными аэродинамическими качествами, меньшим количеством деталей и

Изготовление сотового заполнителя.

Металлические соты изготавливают из фольги алюминиевых сплавов толщиной 0,03…0,15 мм. Толщина фольги, форма и размер ячейки определяются из условия обеспечения необходимой прочности и жесткости кон

Контроль качества сотовых агрегатов.

При изготовлении сотовых агрегатов значительный объем работ приходится на пооперационный и окончательный контроль.

Для контроля качества обезжиривания фольги применяется люминесцентная уст

Изготовление узлов с заполнителем в виде пенопласта.

При использовании в качестве легких заполнителей пенопластов возможны следующие методы изготовления: прессовый, беспрессовый и комбинированный.

На рис.2.22. приведенаттиповая конструкция у

Конструкционные и функциональные наноматериалы.

Наноматериалы – объекты с размером менее 100 нм. Объекты с наноразмерами имеют уникальные свойства вследствие значительной роли поверхностных прессов.

Нанотехнология

Нанотехнологии и наноматериалы.

В настоящее время технологическая гонка в сфере нанотехнологий приобрела мировой масштаб.

Наноматериалы обладают значительно большей удельной площадью поверхности в сравнении с традиционны

Теория и практика разработки автоматизированных систем технологической обработки.

Процесс технологической подготовки машиностроительного производства заключается в разработке различной технологической и плановой информации, в приобретении материалов и покупных ко

САПР-ТП.

Деление алгоритмического комплекса САПР-ТП на две части, каждая из которых относится к деталям с различным уровнем конструкторско-технологической унификации - тенденция, проявляющаяся у целого ряда

Организационное обеспечение САПР.

Стандарты по САПР требуют выделения в качестве самостоятельного компонента организационного обеспечения, которое включает в себя положения, инструкции, приказы, штатные расписания, квалифицированны

Разработка САПР-ТП на базе идей типизации.

При проектировании технологических процессов по типовым или групповым процессам АСТП представляет собой информационно-поисковую систему, в которой по определенным признакам отыскива

Стратегия, концепция, принципы CALS.

CALS- это аббревиатура, которая сменила несколько значения. Сегодня придерживаются мнения, что CALS(Coninuous Acquisition and Life cycle Support) – непрерывная информационная п

Этапы жизненного цикла изделий и развитие CALS.

К этапам ЖЦИ относятся маркетинговые исследования, проектирование, технологическая подготовка производства (ТПП), собственно производство, послепродажное обслуживание и эксплуатация продукции, утил

Причины появления и принципы CALS.

Исторически по ряду объективных и субъективных причин многие подсистемы САПР и АСУ создавались как автономные системы, не ориентированные на взаимодействие с другими АС. При этом каждая из АС успеш

Подготовки производства в авиастроении.

Рис.3.1

Авиационная промышленность России приступила к созданию ЛА нового поколения. Особенност

Основные принципы.

Наиболее актуальной проблемой модернизации производства на предприятии авиационного моторостроения является проблема внедрения современных информационных технологий и их последовательная интеграция

Реализация процессов в системе PDM.

Основой для любого высокотехнологического производства является цифровая мастер-модель, так как именно 3D-модель позволяет однозначно определить ее точную реализацию на станках ЧПУ. Это утверждение

Основные характеристики

Современная система PDM в наиболее полном объеме реализует функции управления составом изделия, структурой всех его составных частей, деталей, узлов и агрегатов. Кроме того, в управляемую структуру

Задачи оптимального проектирования в САПР технологического назначения.

Под оптимальным понимают такое проектирование, цель которого состоит в создании технологического процесса, не только выполняющего заданные функции, но и отвечающие некоторым заранее

Математические модели оптимального проектирования.

Математические модели оптимального проектирования технологического процесса представляют собой формализованное описание критерия качества, условий, обеспечивающих выполнение заданных функций процес

Метод множителей Лагранжа.

Метод множителей Лагранжа в отличие от предыдущего подхода, позволяет решать задачи оптимизации того же порядка сложности, но с ограничения на переменные типа равенств. Суть метода заключается во в

Линейное программирование.

Линейное программирование – это математический аппарат для решения задач оптимизации, в которых целевая функция и ограничения линейны.

Задачу линейного программирования в общем виде можно

Затраты времени на обработку одного изделия для каждого из типов оборудования.

Тип оборудования

Затраты времени (станко-час) на изготовление одного изделия вида

Общий фонд рабочего времени оборудования (4)

Метод ветвей и границ.

Метод ветвей и границ заключается в разбиении конечного множества, на котором ищется экстремум, на несколько подмножеств и в выяснении перспективности каждого из них. Если подмножество неперспектив

Решение-цикл

Условие Сii=∞ принимается для того, чтобы исключить возможность появления в оптимальном решении значений Xii=I, не имеющих смысла.

Наилучшие результаты при реше

Производства.

Применение производственных систем (ГПС) повышает производительность труда, улучшает загрузку оборудования и сокращает затраты на транспортные работы.

При проектировании те

Математическая модель сборки и ее свойства.

Синтез технологических процессов - один из ответственейших этапов разработки ЛА. Можно выделить несколько видов задач синтеза технологии. Например, синтез технологии на первом уровне предполагает

Новости и инфо для студентов