рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Образование

- /

- Быстрорежущие стали

Реферат Курсовая Конспект

Быстрорежущие стали

Быстрорежущие стали - раздел Образование, Конструкционные легированные стали Быстрорежущие Стали Предназначены Для Изготовления Режущего И...

Быстрорежущие стали предназначены для изготовления режущего инструмента, работающего при высоких скоростях резания.

Быстрорежущая сталь должна обладать высокой горячей твердостью (твердостью в горячем состоянии) и красностойкостью (насколько эта твердость сохраняется во времени), обратимой и необратимой твердостью.

Эти свойства необходимы, т. к. в процессе работы тепло, в основном (на 80%), концентрируется в инструменте, нагревая его. Очевидно, чем больший нагрев (по температуре и продолжительности) без «размягчения» может выдержать материал, тем при большей скорости резания он может работать.

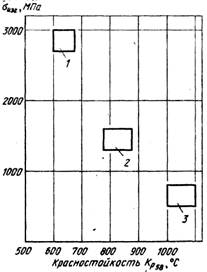

На рис. 3.4 приведены кривые, показывающие твердость трех различных сплавов при разных температурах.

Твердость углеродистой стали после нагрева до 200°С начинает быстро падать. Следовательно, для этой стали недопустим режим резания, при котором инструмент нагревается выше 200°С.

У быстрорежущей стали высокая твердость сохраняется при нагреве до 500–600°С. Таким образом, инструмент из быстрорежущей стали более производителен, чем инструмент из углеродистой стали.

Следует отметить, что твердость в холодном состоянии не определяет режущей способности стали. Как видно из рис. 3.4, твердость углеродистой стали при нормальной температуре даже выше, чем быстрорежущей, но ее режущие свойства намного ниже.

Быстрорежущий инструмента имеет высокую твердость не только в холодном состоянии, но и при повышенных температурах – до ~600°С.

Рис. 3.4. Твердость инструментальных материалов

в нагретом состоянии:

1 – твердый сплав; 2 – быстрорежущая сталь; 3 – углеродистая сталь

Кроме «горячих» свойств от материала для режущего инструмента требуются и высокие механические свойства, прежде всего сопротивление хрупкому разрушению, т. к. при высокой твердости ( >60 HRC) разрушение всегда происходит по хрупкому механизму.

Рис. 3.5. Прочность и красностойкость инструментальных материалов:

1 – быстрорежущая сталь; 2 – твердый сплав; 3 – минералокерамика

Горячая твердость и красностойкость определяются разупрочнением закаленной стали при нагреве – необратимым изменением твердости (рис. 3.5).

Механизм разупрочнения стали следующий.

Высокая твердость мартенсита определяется растворенным в α-Fe углеродом. При отпуске из мартенсита в углеродистой стали выделяются мельчайшие частицы карбида Fe. Пока выделившиеся карбиды еще находятся в мельчайшем дисперсном состоянии (т. е. на первой стадии выделения при отпуске до 200°С), твердость заметно не снижается. Но если температуру отпуска поднять выше 200°С, происходит рост карбидных выделений, и твердость падает.

Чтобы сталь устойчиво сохраняла твердость при нагреве, нужно ее легировать такими элементами, которые затрудняли бы процесс коагуляции карбидов.

Если ввести в сталь какой-нибудь карбидообразующий элемент в таком количестве, что он образует специальный карбид, то красностойкость скачкообразно возрастает.

Дело в том, что специальный карбид выделяется из мартенсита и коагулирует при более высоких температурах, чем карбид железа, так как для этого требуется не только диффузия углерода, но и диффузия легирующих элементов. Практически заметная коагуляция специальных карбидов хрома, вольфрама, молибдена, ванадия происходит при температурах выше 500°С.

Таким образом, красностойкость создается легированием стали карбидообразующими элементами (вольфрамом, молибденом, хромом, ванадием) в таком количестве, при котором они связывают почти весь углерод в специальные карбиды и эти карбиды переходят в раствор при закалке.

В табл. 3.1 приведены составы быстрорежущих сталей.

Быстрорежущая сталь Р18 имеет состав (средний) 0,8% С, 18% W; 4% Сr; 1% V.

B связи с дефицитом вольфрама Р18 заменена на сталь марки Р6М5 (0,9% С; 6% W; 5% Мо; 4% Сr; 2% V), которая в свою очередь вытесняется безвольфрамовыми сталями Р0М5Ф1 (0,9% С; 5% Мо; 1,5% V) и Р0М2ФЗ (1,1% С; 2,5% Мо; 4% Сr; 3% V). Сталь Р0М5Ф1 изготовляется обычным металлургическим способом, сталь Р0М2ФЗ –методом порошковой металлургии (распылением).

Все быстрорежущие стали обозначаются первой буквой Р (рапид – скорость), следующая цифра содержание вольфрама (буква В – пропускается), затем после букв М, Ф и К указывается содержание молибдена, ванадия и кобальта.

В отожженном виде структура сталей (всех марок) состоит из α-твердого раствора и карбидов всех легирующих элементов (Сr, W, Мо, V).

Основными карбидами в быстрорежущей стали являются карбиды М6С, МС, М23С6 и М3С приблизительно одинакового для всех сталей состава. В зависимости от состава стали, в первую очередь соотношение (W + Mo) / V меняется и соотношение М6С / МС. Например, в стали Р18 почти нет карбида МС, а в стали Р0М2ФЗ нет карбида М6С. Кроме этих карбидов в отдельных случаях могут присутствовать в небольшом количестве карбиды М23С6, М3С, карбид М2С выделяется при отпуске.

Быстрорежущая сталь обычно изготавливается традиционными металлургическими приемами – разливкой в слитки и последующей ковкой и прокаткой, при этом скелетообразная эвтектика (рис. 3.6) разбивается на полосы и отдельные включения первичных карбидов (рис. 3.14, а).

Рис. 3.6. Структура литой быстрорежущей стали, изготовленной

по обычной технологии

Более современный способ изготовления быстрорежущей стали – распыление расплава азотом; при этом образуются шаровидные частицы (рис. 3.7, а) размером 50–500 мкм со структурой дендритов тонкого строения, состав которых близок к составу расплава (без выделения карбидов) (рис. 3.7, б).

Рис. 3.7. Гранулы (а) и их структура (б) быстрорежущей стали,

полученной закалкой из жидкого состояния

Естественно, что такое состояние неравновесно, при технологических нагревах происходит распад твердого раствора, выделение карбидов, значительно меньших по размеру, чем карбиды, образующиеся при кристаллизации из жидкой фазы. Сталь с такой дисперсной карбидной фазой (рис. 3.8) обладает лучшими технологическими и механическими свойствами, карбиды легче переходят в твердый раствор, а последние обеспечивают высокие режущие свойства.

Рис. 3.8. Структуры кованой и отожженной быстрорежущей стали, изготовленной по обычной технологии (а) и методом порошковой металлургии (б)

Чтобы получить высокую красностойкость, необходимо полнее растворить, насытить γ-твердый раствор углеродом и легирующими элементами – вольфрамом, молибденом и ванадием, что достигается применением высокой температуры закалки (рис. 3.9).

Рис. 3.9. Влияние температуры закалки на состав твердого раствора (сталь Р6М5)

Из рис. 3.9 видно, что чем выше температура закалки, тем больше в раствор переходит этих элементов и тем выше красностойкость. Отсюда рекомендация – нагревать при закалке как можно выше, вплоть до начала оплавления. Теперь от этой рекомендации отказались, т. к. при таком излишне высоком нагреве происходит рост зерна и ухудшаются механические свойства.

В настоящее время рекомендуется нагревать при закалке как можно выше, но не выше начала роста зерна (последнее должно быть не более № 11).

В табл. 3.3 приведена оптимальная температура нагрева под закалку некоторых наиболее распространенных быстрорежущих сталей.

Красностойкость характеризуется температурой отпуска, при которой за 4 ч твердость снижается до 58 HRC (обозначение К4p58).

Из табл. 3.2 следует, что, несмотря на сильное различие в общем химическом составе, состав твердого раствора очень близок во всех сталях, сумма W + Мо + V, определяющая красностойкость, равна примерно 4% (атомн.), отсюда красностойкость и режущие свойства у разных марок быстрорежущих сталей близки.

Таблица 3.3

Температура закалки, состав γ-твердого раствора и красностойкость

– Конец работы –

Эта тема принадлежит разделу:

Конструкционные легированные стали

Белорусский государственный... технологический университет... А К Вершина Н А Свидунович Д В Куис...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Быстрорежущие стали

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов