рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Спорт

- /

- ТЕХНИЧЕСКОГО СОСТОЯНИЯ ОБОРУДОВАНИЯ

Реферат Курсовая Конспект

ТЕХНИЧЕСКОГО СОСТОЯНИЯ ОБОРУДОВАНИЯ

ТЕХНИЧЕСКОГО СОСТОЯНИЯ ОБОРУДОВАНИЯ - раздел Спорт, МОНИТОРИНГ ОБОРУДОВАНИЯ ТРУБОПРОВОДНОГО ТРАНСПОРТА Вибродиагностический Метод Контроля Технического Состояния М...

Вибродиагностический метод контроля технического состояния машин (вибродиагностика) является одним из информативных и доступных методов диагностики. Применительно к оборудованию НПС вибродиагностика позволяет контролировать техническое состояние магистральных и подпорных насосных агрегатов в режиме постоянного слежения за уровнем вибрации, а также оценивать работоспособность вентиляторов, насосов, систем охлаждения, маслоснабжения, отопления, откачки утечек и прочего оборудования путем периодического измерения и анализа параметров вибрации.

Широкое развитие вибродиагностики объясняется следующими факторами:

- доступностью установки датчиков вибрации на магистральных и подпорных насосных агрегатах, малыми габаритами и массой датчиков;

- возможностью осуществления постоянного автоматизированного контроля за техническим состоянием объекта путем непрерывного измерения и оценки вибрации, а в случае ее достижения предельных величин осуществлять «защиту» объекта путем подачи сигнала на аварийную остановку машины;

- большой информативностью параметров вибрации, позволяющей идентифицировать гидромеханические, механические и магнитно-электрические источники колебаний и распознавать многие неисправности;

- возможностью контролировать качество монтажа и ремонта оборудования.

Величина вибрации является одним из важных критериев, определяющих эксплуатационную надежность насосных агрегатов НА и другого оборудования НПС.

Вибрация – это колебания относительно неподвижной точки. Это результат динамических сил, проистекающих в машинах, которые имеют подвижные части. Различные части машины вибрируют на разных частотах и с различной амплитудой. Вибрация, как правило, вызывает износ и усталость механизмов, и зачастую, влияет на полный вывод механизма из работоспособного состояния.

Диагностирование состояния машин и оценка степени опасности повреждения на основе данных контроля вибрации - один из наиболее эффективных методов повышения надежности оборудования.

Вибрационное диагностирование объектов проводится в три этапа: первичное описание вибрационного состояния объекта, выделение признаков и принятие решения.

На этапе поиска информативных признаков ограничивают число измеряемых параметров вибрации, шума и ударов. При этом из множества параметров, характеризующих вибрационный процесс, выделяют только те, которые прямо или косвенно характеризуют состояние объекта. По этим параметрам формируют информативную систему признаков, используемых при диагностировании.

Колебания машин

При эксплуатации насосных агрегатов имеет место два принципиально различных метода измерения вибраций (колебаний) - при помощи датчиков измерения абсолютных колебаний и относительных колебаний. Колебания насосных агрегатов создаются преимущественно их вращающимися частями и пульсациями давления в насосе и подводящих трубопроводах. При этом, главным возбудителем колебаний является неуравновешенность роторов насоса и электродвигателя.

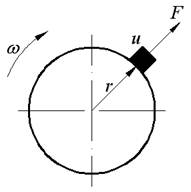

Ротор, имеющий дисбаланс, создает во время вращения свободные центробежные силы, зависимые от частоты вращения. Их величина вычисляется на основе следующего соотношения:

| F = u × r × w2 |

где F - центробежная сила; u - дисбаланс; r - радиус; w - частота вращения.

Вызванные дисбалансом центробежные силы побуждают ротор и вал ротора к колебаниям. Через масляную пленку подшипников скольжения (или через подшипники качения) колебания и усилия передаются на опоры и на фундамент машины. Передаваемые колебания зависят от разных параметров. Самые существенные из них: жесткость и демпфирование масляной пленки, опор и фундаментов, а также масса роторов, опор и фундаментов.

Рис. 1. Схема возникновения свободной центробежной силы F при дисбалансе ротора

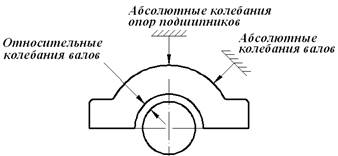

Различают колебания трех видов.

Рис. 2. Виды колебаний у машин

Относительные колебания валов. Это быстрые движения вала ротора по отношению к вкладышу подшипника.

Абсолютные колебания опор подшипников. Под этим подразумеваются быстрые движения вкладыша подшипника и корпуса подшипника по отношению к жесткой опорной точке в пространстве.

Абсолютные колебания валов. Это быстрые движения вала ротора по отношению к жестко установленной опорной точке в пространстве.

В области механических колебаний приняты три измеряемые величины:

- вибросмещение (амплитуда колебаний) s - отклонение точки измерения от положения покоя; единица измерения - мкм (1 мкм = 10-6 м);

- виброскорость v - скорость движения точки измерения вокруг своего положения покоя; единица измерения - мм/с;

- виброускорение а - ускорение движения точки измерения вокруг своего положения покоя; единица измерения - м/с2.

Рис. 3. Виды колебаний и места их измерения (на примере подшипника скольжения)

Чтобы выяснить причины, вызывающие вибрации насосного агрегата, необходимо провести диагностические работы с частотным анализом вибраций насосного агрегата. При частотном анализе с помощью виброизмерительной аппаратуры определяются все частотные составляющие вибраций, которые вызывают колебание машины.

Для правильной интерпретации частотных составляющих вибрации с присущими неисправностями, возникающими в диагностируемом оборудовании, необходимо четко представлять его конструкцию, знать характерные частотные составляющие вибрации, сопутствующие каждому виду неисправности для диагностируемого оборудования, иметь виброизмерительную аппаратуру, позволяющую определять необходимые частотные составляющие вибрации.

Частотный анализ вибраций с помощью виброизмерительной аппаратуры можно осуществлять, в основном, тремя способами: гармоническим анализом вибраций, полосовым выделением частотных составляющих и при применении перестраиваемых фильтров.

При гармоническом анализе вибрации виброизмерительная аппаратура сама определяет частоту вращения ротора машины, настраивает встроенный фильтр на эту частоту и фильтр «пропускает» только ту часть сигнала возмущения, которая соответствует частоте вращения ротора.

Данный способ выделения гармонических составляющих вибрации является наиболее точным, но требует применения (кроме датчика вибрации) датчика, определяющего частоту вращения вала машины (например, фотоэлектрического или лазерного).

Более простым способом выделения частотных составляющих вибрации является применение полосовых фильтров. Встроенные полосовые фильтры настраиваются на определенную частоту, которая зависит от положения переключателя прибора. При этом фильтр пропускает полосу частот, соответствующую его характеристикам. Поэтому, изменяя положение переключателя, мы можем определить, какие частотные составляющие присутствуют в общем уровне вибрации. Под общим уровнем вибрации понимается вся совокупность вибраций, вызванная имеющимися неисправностями в эксплуатируемом оборудовании.

Относительные колебания валов.

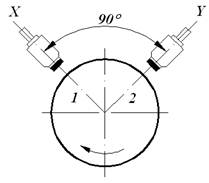

Ротор, имеющий дисбаланс, приводит к колебаниям вала. Центр вала движется во время вращения по траектории, именуемой кинетической траекторией вала (рис. 4).

В случае изотропного вала и изотропных подшипников кинетическая траектория, вызванная дисбалансом, составляет круг для каждого сечения ротора. Но обычно подшипники машин анизотропные, т.е. они имеют разную податливость в своих обоих главных направлениях жесткости. Поэтому их кинетическая траектория вала принимает характер эллипса, который в крайнем случае может приобрести форму прямой (см. рис. 5).

Величина, форма и положение кинетической траектории вала изменяется в зависимости от частоты вращения. Обычно кинетические траектории с наибольшим отклонением от оси вращения достигают максимума при критической частоте вращения вала.

Рис. 4. Кинетическая траектория вала с изотропными (А) и анизотропными (В и С) подшипниками. Ц – центр вала или центр вращения ротора, К - кинетическая траектория вала

Рис. 5. Схема установки датчиков относительной вибрации для регистрации кинетической траектории вала: 1,2- направления измерений

Для измерения относительных колебаний вала используются бесконтактные датчики вибросмещения, работающие по принципу вихревых токов.

– Конец работы –

Эта тема принадлежит разделу:

МОНИТОРИНГ ОБОРУДОВАНИЯ ТРУБОПРОВОДНОГО ТРАНСПОРТА

Государственное образовательное учреждение высшего профессионального образования... ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: ТЕХНИЧЕСКОГО СОСТОЯНИЯ ОБОРУДОВАНИЯ

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов