рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Образование

- /

- Влияние технологических факторов на шероховатость поверхности

Реферат Курсовая Конспект

Влияние технологических факторов на шероховатость поверхности

Влияние технологических факторов на шероховатость поверхности - раздел Образование, ОБРАБОТКА АБРАЗИВНЫМ ИНСТРУМЕНТОМ ...

В общем случае, шероховатость поверхности определяется как след режущего инструмента.

В общем случае, шероховатость поверхности определяется как след режущего инструмента.

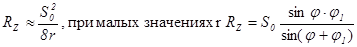

Поэтому шероховатость, а, следовательно, качество обработанной поверхности определяется геометрией режущего инструмента и качеством его режущих кромок. При этом наибольшее значение имеют углы в плане и радиус при вершине.

Поэтому шероховатость, а, следовательно, качество обработанной поверхности определяется геометрией режущего инструмента и качеством его режущих кромок. При этом наибольшее значение имеют углы в плане и радиус при вершине.

При обработке имеет место 2 вида шероховатости: поперечная, как след инструмента – в направлении движения подачи и продольная, как результат вибрации системы в процессе обработки – в направлении движения резания. Как правило, продольная шероховатость в 2-3 раза меньше, чем поперечная.

При обработке имеет место 2 вида шероховатости: поперечная, как след инструмента – в направлении движения подачи и продольная, как результат вибрации системы в процессе обработки – в направлении движения резания. Как правило, продольная шероховатость в 2-3 раза меньше, чем поперечная.

На шероховатость также влияет жёсткость технологической системы: чем больше податливость детали, тем больше шероховатость. Шероховатость во многом определяет эксплуатационные свойства изделия. Особенно проявляется её влияние при обеспечении жёсткости стыков, работе в условиях смазки и т.д.

После обработки фрезерованием и точением, контакт сопрягаемых поверхностей не превышает 10% общей площади. Посла развёртывания, при R=0,8¸2,5 - площадь контакта достигает 40%. После алмазного точения – 63%, притирки и суперфиниширования – 85-90%.

Для каждого случая шероховатость должна быть оптимальной, так как на поверхностях с малой шероховатостью плохо удерживается смазка. Высокое качество после обработки накатыванием способствует появлению очагов коррозии.

Погрешности при механической обработке

Всё многообразие погрешностей, которые имеют место при механической обработке, можно разделить на:

· Теоретические погрешности;

· Погрешности настройки;

· Погрешности установки;

· Погрешности обработки.

Теоретические погрешностиимеют место в тех случаях, когда используется приближённая схема обработки, либо когда в целях снижения затрат используют приближённый профиль инструмента и т.д. Например, обеспечение точности шага ходовых винтов во многом определяется возможностью оборудования.

Погрешность настройки.Всякий раз при смене инструмента производится настройка оборудования. Существует два метода настройки:

1) Метод пробных проходов;

2) Настройка по эталону.

В первом случае, после пробного прохода производится измерение обработанной поверхности, чтобы определить необходимые дальнейшие изменения положения инструмента относительно обрабатываемой поверхности. Метод обеспечивает высокую точность, но отличается большой трудоёмкостью и требует исполнителя высокой квалификации. Точность настройки зависит от точности измерителя, который используется при контроле, а также от точности механизма станка, регулирующего положение инструмента.

Во втором случае, режущая кромка инструмента должна контактировать с поверхностью эталона. Настройка по эталону отличается высокой производительностью, но меньшей точностью, так как осуществляется в станке, а обработка ведётся в динамических условиях. Точность данного метода определяется точностью изготовления эталона.

В общем случае, погрешность настройки можно принимать за 0,1 допуска, или 2s.

В общем случае, погрешность настройки можно принимать за 0,1 допуска, или 2s.

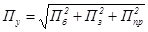

Погрешность установки., где Пб - погрешность базирования, Пз – погрешность закрепления, Ппр – погрешность приспособления.

Погрешность обработки.Эти погрешности подразделяются на два вида:

1) Погрешности, на которые не влияют силы резания;

2) Погрешности, на которые влияют силы резания.

К погрешностям, на которые не влияют силы резания, относятся погрешности оборудования, а также погрешность инструмента.

Погрешность оборудования определяется точностью его изготовления и регламентируется документацией, где оговаривается точность размещения шпинделя относительно направляющих, величины биения, точность размещения отдельных механизмов и т.д. В процессе эксплуатации, точность оборудования постоянно снижается.

Погрешности инструмента, на которые влияют силы резания, необходимо учитывать в тех случаях, когда его размеры определяют размеры обработки, то есть для осевого инструмента, для прорезных и канавочных фрез.

Размерные инструменты выполняются по определённому квалитету точности (8-9) и эта точность переносится на деталь.

– Конец работы –

Эта тема принадлежит разделу:

ОБРАБОТКА АБРАЗИВНЫМ ИНСТРУМЕНТОМ

Все методы обработки абразивным abrasio соскабливание инструментом основаны на соскабливании материала заготовки абразивными з рнами входящими... В общем случае абразивный диск инструмент можно представить в виде фрезы... Обрабатываемая поверхность...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Влияние технологических факторов на шероховатость поверхности

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов