ОБРАБОТКА АБРАЗИВНЫМ ИНСТРУМЕНТОМ

ОБРАБОТКА АБРАЗИВНЫМ ИНСТРУМЕНТОМ

Все методы обработки абразивным (abrasio – соскабливание) инструментом основаны на соскабливании материала заготовки абразивными зёрнами, входящими в состав инструмента. Каждое воздействие такого зерна приводит к удалению микрообъёма материала заготовки, то есть происходит процесс микрорезания.

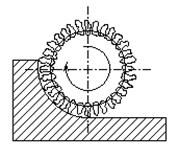

В общем случае, абразивный диск (инструмент) можно представить в виде фрезы, на цилиндрической наружной поверхности которой расположены микрозубья различной геометрии.

1.

Обрабатываемая поверхность;

Обрабатываемая поверхность;

2.  Обработанная поверхность;

Обработанная поверхность;

3.

Поверхность резания;

Поверхность резания;

4. Условная наружная поверхность инструмента;

5. Условная поверхность связки.

Геометрия каждого зерна характеризуется отрицательными передними углами. Разнообразие величин углов, определяемое формой каждого абразивного зерна, приводит к тому, что при сильном увеличении обработанная поверхность не будет казаться гладкой, но, учитывая поперечные размеры зерна, не превышающие 0,5 мм и глубины резания (десятые доли мм), можно предположить, что каждое отдельное зерно (зуб фрезы) удаляет микрочастицу материала. При этом образующаяся шероховатость будет измеряться микровеличинами, то есть минимальными размерами впадин и выступов.

Геометрия каждого зерна характеризуется отрицательными передними углами. Разнообразие величин углов, определяемое формой каждого абразивного зерна, приводит к тому, что при сильном увеличении обработанная поверхность не будет казаться гладкой, но, учитывая поперечные размеры зерна, не превышающие 0,5 мм и глубины резания (десятые доли мм), можно предположить, что каждое отдельное зерно (зуб фрезы) удаляет микрочастицу материала. При этом образующаяся шероховатость будет измеряться микровеличинами, то есть минимальными размерами впадин и выступов.

Неодинаковость размеров зёрен приводит к тому, что в контакт с материалом заготовки вступают наиболее выступающие зёрна. Учитывая отрицательные значения передних углов, а также износ в процессе соскабливания (что увеличивает силы резания) можно предположить, что в определённый момент времени силы резания будут превышать силы, с которыми связка удерживает абразивное зерно. Оно выкрашивается. В этот момент в контакт с материалом заготовки вступает следующее, наиболее выступающее абразивное зерно. Этот процесс называется самозатачиванием, то есть происходит обновление режущих зубьев.

Неодинаковость размеров зёрен приводит к тому, что в контакт с материалом заготовки вступают наиболее выступающие зёрна. Учитывая отрицательные значения передних углов, а также износ в процессе соскабливания (что увеличивает силы резания) можно предположить, что в определённый момент времени силы резания будут превышать силы, с которыми связка удерживает абразивное зерно. Оно выкрашивается. В этот момент в контакт с материалом заготовки вступает следующее, наиболее выступающее абразивное зерно. Этот процесс называется самозатачиванием, то есть происходит обновление режущих зубьев.

Характеристики абразивных инструментов

Для изготовления абразивных инструментов используют следующие материалы: 1) Электрокорунд – материал на основе Al2O3. Различают электрокорунд… - Хромистый (32А, 33А, 34А);Круглое шлифование

Припуск под круглое шлифование – 0,4мм. Подача выбирается в долях ширины круга: S=kB. Для чернового шлифования k=0,3¸0,8, для чистового… Разновидностью шлифования является шлифование поперечной подачи. Схема…Шлифование плоских поверхностей

Бесцентровое шлифование

Правка абразивного инструмента

Правку производят обработкой абразивным инструментом из зелёного карбида кремния, либо обтачиванием алмазными роликами, иглами и карандашами. Её… При обработке абразивных кругов необходимо соблюсти все меры безопасности, так…Отделочные методы

Хонингование

1. Заготовка; 2. Хонинговальная головка (ХОН); 3. Абразивные бруски;Суперфиниширование

Припуск на суперфиниширование менее 0,08 мм. Метод позволяет получать шероховатость Rа=0,16¸0,02.Притирка

С помощью притирки получают точность 5 квалитета при шероховатости Rа= =0,16¸0,08. Припуск на притирку менее 0,01 мм.Полирование

К отделочным методам относится также тонкое точение, позволяющее получить Rа=0,25¸0,08 и отличающееся высокой скоростью резания (8 м/мин),…Механическое полирование

Припуски на механическую обработку Припуск – слой материала, который необходимо удалить с поверхности заготовки,… Величина припуска зависит от следующих факторов:Методы определения припусков

1. Опытно-статистический; 2. Расчётно-аналитический. Для определения припусков первым методом, величина припуска устанавливается суммарно, без определения операционных…Методы электроэрозионной обработки

При сближении электродов в среде диэлектрика, на определённом расстоянии, на них напряжение достигает пробойного, то есть возникает пробой… Производительность данного метода, то есть удаление объёма материала в единицу… Важно также заметить, что при электроэрозионной обработке не играет роли ни твёрдость, ни прочность материала…Электроискровая обработка

Электроискровая обработка бывает 2х видов: · Обработка профилированным инструментом; · Обработка непрофилированным инструментом.Электроимпульсная обработка

Электроимпульсная обработка осуществляется с помощью униполярных импульсов достаточной длительности, малого напряжения, но при большой плотности… Электроимпульсная обработка характеризуется высокой производительностью: до 3х… При мягких режимах (до 1 мм3/сек) шероховатость может достигать Rz=80-20мкм, при глубине дефектного слоя 0,3-0,5мм. На…Высокочастотная обработка

Высокочастотная обработка характеризуется низкой производительностью, но высоким качеством обрабатываемой поверхности.