рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Электроника

- /

- В новом столетии будут продолжать развиваться на хорошем уровне плазменная, высокочастотная, индукционная, электронная термическая обработка

Реферат Курсовая Конспект

В новом столетии будут продолжать развиваться на хорошем уровне плазменная, высокочастотная, индукционная, электронная термическая обработка

В новом столетии будут продолжать развиваться на хорошем уровне плазменная, высокочастотная, индукционная, электронная термическая обработка - раздел Электроника, Введение Увеличение В Ххi Веке Доли Пластмасс, Керам...

ВВЕДЕНИЕ

Увеличение в ХХI веке доли пластмасс, керамики и композитов сопровождается созданием качественно новых видов материалов, значительно превосходящих по свойствам многие металлические. Уменьшение доли металлических материалов сопровождается также качественным их изменением: практически все новые материалы имеют высоко-, сверх- или ультравысокие свойства.

В начале третьего тысячелетия наиболее распространенными среди металлических материалов останутся железные сплавы и прежде всего –стали.

Конец ХХ столетия характеризовался переходом к применению материалов в метастабильном состоянии, увеличился удельный вес обработки поверхности стали, использования в качестве теплового источника концентрированного потока энергии: наибольшее развитие получили вакуумные, ионные, лазерные и другие процессы.

В новом столетии будут продолжать развиваться на хорошем уровне плазменная, высокочастотная, индукционная, электронная термическая обработка.

В области инженерии поверхности интенсивное развитие в начале ХХI века получат комбинированные процессы, которые резко повышают эксплуатационные свойства поверхности. К ним прежде всего нужно отнести сочетание классических диффузионных процессов насыщения поверхности с нанесением на них покрытий толщиной 3-5 мкм методом химического и физического осаждения и паровой фазы.

Задачей курса «Материаловедение» (раздел металлов и сплавов) является возможность дать студентам - машиностроителям сведения о металлах и сплавах, путях улучшения их механических и эксплуатационных свойств.

1. ЦЕЛИ И ЗАДАЧИ МАТЕРИАЛОВЕДЕНИЯ. ОСНОВНЫЕ ПОНЯТИЯ О МАТЕРИАЛАХ И ИХ СВОЙСТВАХ

Материаловедение – наука, изучающая металлические и неметаллические материалы, применяемые в технике, объективные закономерности зависимости их свойств от химического состава, структуры, способов обработки и условий эксплуатации и разрабатывающая пути управления свойствами (рис. 1.1).

Рис. 1.1. Положение металловедения в общей структуре наук

Цель – познание свойств материалов в зависимости от состава и обработки, методов их упрочнения для наиболее эффективного использования в технике, а также создание материалов с заранее заданными свойствами: высокая прочность и пластичность, высокая электропроводность или высокое сопротивление, специальные магнитные свойства, сочетание различных свойств в одном материале (композиционные материалы).

Основные задачи материаловедения:

- раскрыть физическую сущность явлений, происходящих в материалах при воздействии на них различных факторов в условиях производства и эксплуатации;

- установить зависимость между составом, строением и свойствами материалов;

- изучить теорию и практику различных способов упрочнения материалов для повышения высокой надёжности и долговечности деталей, инструмента и изделий;

- изучить основные группы современных материалов, их свойства и области применения;

- дать понятия о современных методах исследования структуры и прогнозирования эксплуатационных свойств материалов и изделий.

Знакомство с основами материаловедения необходимо не только инженерам и научным работникам, но и любому современному человеку.

Как показывает практика и обширные научные исследования в области физики твердого тела (ФТТ) и материаловедения, наличие тех или иных свойств определяется внутренним строением сплавов. В свою очередь, строение сплава зависит от состава и характера предварительной обработки. Таким образом, можно установить следующие связи между характеристиками материала (рис. 1.2):

Рис. 1.2. Схема связей между характеристиками материала

Изучение представленных связей составляет предмет материаловедения. В результате изучения предмета студент должен уметь:

- правильно выбрать материал для изделия;

- назначать его обработку с целью получения заданной структуры и свойств;

- оценивать поведение материала при воздействии на него различных эксплуатационных факторов;

- определять опытным путем основные характеристики материалов.

Основную часть всех материалов составляют металлы.

В физике деление на металлы и неметаллы определяется по поведению электросопротивления материала: у металлов оно определяется электронным строением оболочек и при Т ® 0 К r ® 0, в то же время у неметаллов, т.е. полупроводников и диэлектриков при Т ® 0 r ® ¥.

Все металлы делятся на две большие группы: черные металлы и цветные металлы. В свою очередь, эти две группы делятся на подгруппы (рис. 1.3).

Рис. 1.3. Классификация металлов: а- черных; б- цветных

В зависимости от температуры и давления (для металлов в основном от температуры, Р-соnst) все вещества могут находиться в четырёх агрегатных состояниях: плазмообразном, газообразном, жидком и твердом.

Плазма – ионизированный газ, в котором объёмные плотности положительных и отрицательных электрических зарядов равны.

В газообразном состоянии атомы практически не связаны друг с другом и хаотически перемещаются в пространстве.

В жидком состоянии атомы слабо связаны друг с другом, существует ближний порядок, вещество занимает форму сосуда, части легко отделимы друг от друга.

В твердом состоянии атомы взаимодействуют друг с другом по определенному закону, в структуре имеется как ближний, так и дальний порядок, атомы образуют кристаллическую решетку того или иного вида.

Переход между агрегатными состояниями сопровождается изменением свободной энергии:

F = U – TS,

где U – внутренняя энергия;

T – температура;

S = q / T – энтропия (связана с теплом).

Исторически сложились два подхода к трактовке свойств и явлений, происходящих в твердых веществах, в частности в металлах:

- макроскопический или феноменологический;

- микроскопический или атомистический.

В макроскопическом подходе характерна трактовка твердого тела как сплошной среды без детализации его внутреннего строения. Подход взят на вооружение сопротивлением материалов и другими науками.

В микроскопическом подходе описание и объяснение свойств твердых тел основано на законах взаимодействия составляющих его частиц, т.е. на атомном уровне. В этом подходе реализуется цепочка: структура – свойство. Микроскопический подход на сегодня является единственным строго научным подходом к интерпретации наблюдаемых свойств и явлений в твердых телах.

2. АТОМНО-КРИСТАЛЛИЧЕСКОЕ СТРОЕНИЕ МЕТАЛЛОВ

Металлические материалы. 83 из известных 112 химических элементов таблицы Менделеева Д. И. являются металлами. Они обладают рядом характерных свойств:

- высокой тепло- и электропроводностью;

- положительным коэффициентом электросопротивления (с повышением температуры электросопротивление растет);

- термоэлектронной эмиссией (испусканием электронов при нагреве);

- хорошей отражательной способностью (блеском);

- способностью к пластической деформации;

- полиморфизмом.

Наличие перечисленных свойств обусловлено металлическим состоянием вещества, главным из которых является наличие легкоподвижных коллективизированных электронов проводимости.

Металлическое состояние возникает в совокупности атомов, когда при их сближении внешние (валентные) электроны теряют связь с отдельными атомами, становятся общими и свободно перемещаются между положительно заряженными, периодически расположенными ионами. Силы притяжения (силы связи) в твердых телах существенно отличаются по своей природе. Обычно рассматривают четыре основных типа связей в твердых телах: ван-дер-ваальсовые, ковалентные, металлические, ионную.

Под атомно-кристаллической структурой понимают взаимное расположение атомов в кристалле. Кристалл состоит из атомов (ионов), расположенных в определенном порядке, который периодически повторяется в трех измерениях. Наименьший комплекс атомов, который при многократном повторении в пространстве позволяет воспроизвести пространственную кристаллическую решётку, называют элементарной ячейкой.

Для характеристики элементарной ячейки используют параметры кристаллической решётки: три ребра а, в, с, измеряемых в ангстремах (1Å = 1* 10-8см) или в килоиксах – kX (1kX = 1,00202 Å) и три угла a, b, g, а также компактность структуры h - отношение объема, занимаемого атомами, к объёму ячейки ( для решётки ОЦК h = 64 %, для решётки ГЦК h = 74 %) и координационное числоК - число ближайших соседей данного атома: для решётки ОЦК это число равно 8, т.е. атомы, находящиеся в вершине, принадлежат восьми элементарным ячейкам (рис.2.1.а), для решётки ГЦК это число равно 12, т.е. атомы, находящиеся в вершине, принадлежат двенадцати элементарным ячейкам (рис. 2.1.б).

Рис.2.1. Схема определения координационного числа кристаллической решётки: а – ГЦК; б – ОЦК; в – ГПУ

Простейшим типом кристаллической ячейки является кубическая решётка. В простой кубической решётке атомы расположены (упакованы) недостаточно плотно.

Стремление атомов металла занять места, наиболее близкие друг к другу, приводит к образованию решеток других типов (рис. 2.2):

- объёмноцентрированной кубической решётки (ОЦК) (рис.2.2а) с параметром

а = 0,28 – 0,6мм = 2,8 – 6,0 Å

- гранецентрированной кубической решётки (ГЦК) (рис.2.2б) с параметром

а = 0,25мм

- гексагональной плотно упакованной решётки (ГПУ) (рис.2.2в) с параметром

с / а » 1,633

Рис. 2.2. Кристаллические решётки: а – гранецентрированный куб (ОЦК); б – объемноцентрированный куб (ГЦК); в- гексагональная плотно упакованная (ГПУ)

Узлы (положения атомов), направления в плоскости и в пространстве обозначаются с помощью так называемых индексов Миллера (рис. 2.3). Индексы узла записываются – (mnp), индексы направления - [mnp], индекс плоскости - (hk1).

Рис. 2.3. Символы некоторых важнейших узлов, направлений и плоскостей в кубической решётке

Вследствие неодинаковой плотности атомов в различных плоскостях и направлениях решётки многие свойства отдельно взятого кристалла (химические, физические, механические) по данному направлению отличаются от свойств в другом направлении и, естественно, зависят от того, сколько атомов встречается в этом направлении. Различие свойств в зависимости от направления испытания носит название анизотропии. Все кристаллы анизотропны. Анизотропия – особенность любого кристалла, характерная для кристаллического строения.

Технические металлы являются поликристаллами, т.е. состоят из совокупности кристаллитов с различной ориентацией. При этом свойства во всех направлениях усредняются.

2.1. Строение реальных кристаллов

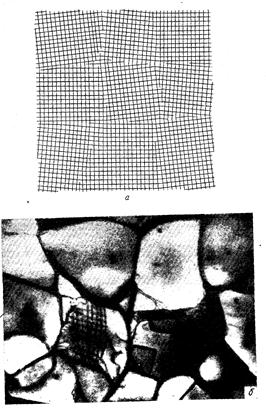

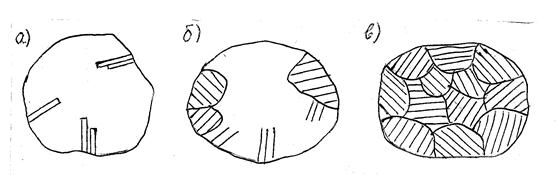

Реальный кристалл состоит из скопления большого числа мелких кристаллов неправильной формы, которые называются зернами или кристаллитами (рис. 2.4).

Рис. 2.4. Блочная структура кристалла: схема (а); реальная блочная структура в алюминии (б), наблюдаемая в электронном микроскопе на просвет, (х 35000)

Зерно не является монолитным кристаллом, построенным из строго параллельных атомных слоев. В действительности оно состоит как бы из мозаики отдельных блоков, кристаллографические плоскости в которых повернуты друг относительно друга на небольшой угол – порядка нескольких минут. Такое строение зерна носит название мозаичной структуры, а составляющие ее блоки называются блоками мозаики.

Часто блоки объединяются в более крупные агрегаты – так называемые фрагменты. Фрагменты в свою очередь разориентированы относительно друг друга в несколько градусов. Зерна ориентированы случайно по отношению друг к другу. Преимущественная ориентация зерен называется текстурой. Поверхность раздела зерен называется границей.

Технические металлы являются поликристаллами, т.е. состоят из совокупности кристаллитов с различной ориентацией, что приводит к изменению свойств металлов при различных процессах их обработки.

При определенных условиях, обычно при очень медленном контролируемом отводе тепла при кристаллизации, может быть получен кусок металла, представляющий собой один кристалл, который называют монокристаллом.

2.2. Дефекты кристаллического строения

Строение реальных кристаллов отличается от идеальных. Реальные кристаллы всегда содержат несовершенства (дефекты) кристаллического строения, которые нарушают связи между атомами и оказывают влияние на свойства металлов.

Дефекты в кристаллах принято классифицировать по характеру их измерения в пространстве:

1. Точечные. Точечными дефектами называются нарушения периодичности кристалла, размеры которых сопоставимы с размерами атома во всех измерениях.

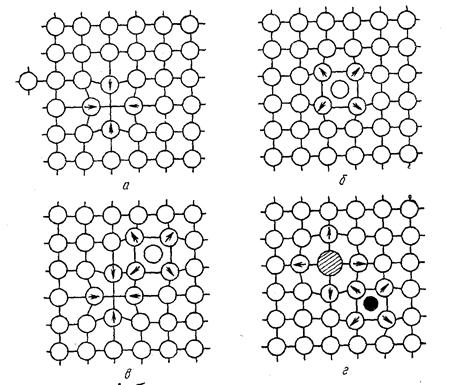

К точечным дефектам относятся вакансии, межузельные атомы, примеси замещения, примеси чужеродных атомов внедрения (рис. 2.5).

Рис. 2.5.Точечные дефекты в кристаллической решетке: а- вакансия;

б - межузельный атом; в- дефект Френкеля; г- примесные атомы замещения (большой) и внедрения (маленький).

Стрелками указаны направления смещений атомов в решетке.

Вакансии и межузельные атомы появляются в кристаллах при любой температуре выше абсолютного нуля из-за тепловых колебаний атомов. Каждой температуре соответствует равновесная концентрация вакансий, а также межузельных атомов. Например, в меди при температуре 20-25 оС содержится 10-13 ат. % вакансий, а вблизи точки плавления - уже 0,01 ат. % (одна вакансия приходится на 104 атомов).

Пересыщение точечными дефектами достигается при резком охлаждении после высокотемпературного нагрева, при пластическом деформировании и при облучении нейтронами. Чем выше температура, тем больше концентрация вакансий и тем чаще они переходят от узла к узлу. Вакансии являются самой важной разновидностью точечных дефектов; они ускоряют все процессы, связанные с перемещениями атомов: диффузию, спекание порошков и т. д.

2. Линейные. Линейные дефекты в кристаллах характеризуются тем, что их поперечные размеры не превышают нескольких межатомных расстояний, а длина может достигать размера кристалла. К линейным дефектам относятся дислокации – линии, вдоль и вблизи которых нарушено правильное периодическое расположение атомных плоскостей кристалла.

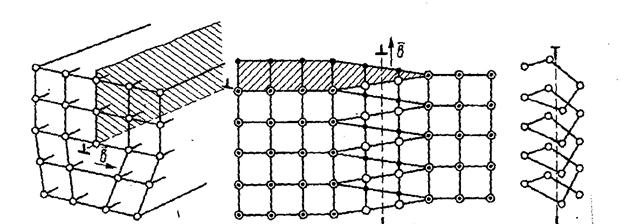

Важнейшие виды линейных несовершенств - краевые и винтовые дислокации (рис.2.6).

а б

Рис. 2.6. Схема дислокаций: а – краевая; б - винтовая

Краевая дислокация в сечении представляет собой край «лишней» полуплоскости в решетке (рис.2.7)

Рис. 2.7. Сечение простой кубической решетки: а - с краевой дислокацией; б - без дислокации.

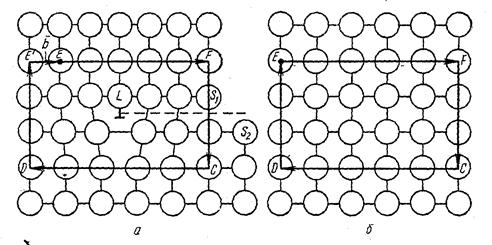

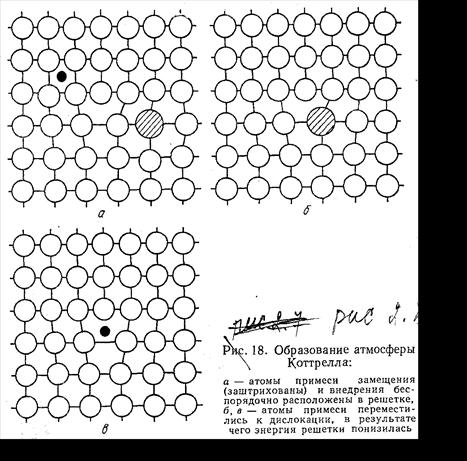

Вокруг дислокаций решетка упруго искажена. Схема образования атмосферы Коттрелла в кристалле представлена на рисунке 2.8.

| |

Рис. 2.8. Образование атмосферы Коттрелла: а – атомы примеси замещения (заштрихованы) и внедрения беспорядочно расположены в решетке; б, в – атомы примеси переместились к дислокации, в результате чего энергия решетки понизилась.

3. Поверхностные (двумерные). Под этими дефектами понимают нарушения, которые обладают большой протяженностью в двух измерениях и протяженностью лишь в несколько межатомных расстояний в третьем измерении.

К поверхностным дефектам относятся дефекты упаковки, двойниковые границы, границы зерен.

4.Объемные (трехмерные). Под ними понимают нарушения, которые в трех измерениях имеют неограниченные размеры. К таким нарушениям относят трещины, поры, усадочные раковины.

2.3. Превращения в твердом состоянии. Полиморфизм

Атомы данного элемента могут образовать, если исходить только из геометрических соображений, любую кристаллическую решетку. Однако устойчивым, а следовательно, реально существующим типом является решетка, обладающая наиболее низким запасом свободной энергии.

Так, разные металлы образуют разные виды кристаллической решетки:

- Li, Na, K, Mo, W – ОЦК;

- Al, Ca, Cu, Au, Pt – ГЦК;

- Mg, Zr, Hf, осмий – ГПУ.

Однако в ряде случаев при изменении температуры или давления может оказаться, что для одного и того же металла более устойчивой будет другая решетка, чем та, которая существует при данной температуре или давлении. Так, например, существует железо с решетками объемно-центрированного и гранецентрированного кубов, обнаружен кобальт с гранецентрированной и с гексагональной решетками.

Существование одного и того же металла (вещества) в нескольких кристаллических формах носит название полиморфизма или аллотропии. Различные кристаллические формы одного вещества называются полиморфными или аллотропическими модификациями (таблица 2.1).

Таблица 2.1

Аллотропические модификации металлов

| Металл | Группа | Модификация | Кристаллическая решетка | |||

| Кальций | II-A | Сaa до 450 Caab 450-851 | Кубическая гранецентрированная Гексагональная плотноупакованная | |||

| Галлий | III-B | Gaa Gab | Ромбическая Тетрагональная | |||

| Таллий | III-B | Tla до 262 Tlb 262-304 | Гексагональная плотноупакованная Кубическая объемноцентрированная | |||

| Титан | IV-A | Tia до 882 Tib 882-1725 | Гексагональная плотноупакованная Кубическая объемноцентрированная | |||

| Цирконий | IV-A | Zra до 862 Zrb 862-1830 | Гексагональная плотноупакованная Кубическая объемноцентрированная | |||

| Гафний | IV-A | Hfa до 1610 Hfb 1610-1952 | Гексагональная Кубическая объемноцентрированная | |||

| Олово | IV-B | Sna до 18` Snb 18-232 | Алмазная Тетрагональная объемноцентрированная | |||

| Вольфрам | VI-A | Wa до 650 Wb 650-3400 | Кубическая объемноцентрированная Сложная (нерасшифрованная) | |||

| Уран | VI-A | Ua до 660 Ub 660-770 Ug 770- 1133 | Ромбоэдрическая Тетрагональная Кубическая объемноцентрированная | |||

| Марганец | VII-A | Mna до 742 Mnb 742-1080 Mng 1080-1180 Mnd 1180-1242 | Кубическая сложная « « Тетрагональная гранецентрированная Неизвестна | |||

| Железо | VIII | Fea до 910 1401-1539 Feg 910-1401 | Кубическая объемноцентрированная Кубическая гранецентрированная | |||

| Кобальт | VIII | Coa до 477 Cob 477-1490 | Гексагональная плотноупакованная Кубическая гранецентрированная | |||

Аллотропические формы обозначаются греческими буквами a, b, g и т.д., которые в виде индексов добавляют к символу, обозначающему элемент. Аллотропическая форма при самой низкой температуре, обозначается буквой a, следующая - b и т. д.

Явление полиморфизма основано на едином законе об устойчивости состояния с наименьшим запасом энергии. Запас свободной энергии зависит от температуры. Поэтому в одном интервале температур более устойчивой является одна модификация, а в другом – другая. Температура, при которой осуществляется переход из одной модификации в другую, носит название температуры полиморфного (аллотропического) превращения.

Механизм роста кристаллов новой фазы может быть нормальным кристаллизационным и мартенситным. Нормальный механизм роста – это зарождение новой фазы на границах зерен, блоков, фрагментов при малых степенях переохлаждения (Sna « Snb).

Мартенситный механизм реализуется при низких температурах и большой степени переохлаждения, при малой диффузионной подвижности атомов путем их сдвига (смещения) по определенным кристаллографическим плоскостям и направлениям. Новая фаза имеет форму игл и растет очень быстро (Coa «Cob).

Аллотропическое превращение сопровождается изменением свойств, объема и появлением внутренних напряжений.

3. КРИСТАЛЛИЗАЦИЯ МЕТАЛЛОВ И СПЛАВОВ

3.1. Энергетические условия процесса кристаллизации

В зависимости от температуры любое вещество (система) может быть в твердом, жидком или в газообразном состояниях. В физической химии системой называют совокупность индивидуальных веществ (химические элементы, независимые химические соединения), между которыми или частями которых обеспечена возможность обмена энергией, а также процессов диффузии.

Вещества, которые образуют систему, называются компонентами системы. Компоненты в системе присутствуют в разных фазах.

Фазой называется однородная часть системы, ограниченная от других частей системы поверхностью раздела, при переходе через которую свойства изменяются скачком.

Процесс перехода из жидкого или газообразного состояния в твердое, в результате чего образуется кристаллическая решетка и возникают кристаллы, называется кристаллизацией.

Чем объясняется существование при одних температурах жидкого, а при других температурах твердого состояния и почему превращение происходит при строго определенных температурах?

В природе все самопроизвольно протекающие превращения, а следовательно, кристаллизация и плавление обусловлены тем, что новое состояние в новых условиях является энергетически более устойчивым, обладает меньшим запасом энергии.

Энергетическое состояние системы, имеющей огромное число охваченных тепловым движением частиц (атомов, молекул), характеризуется особой термодинамической функцией (F ), называемой свободной энергией, которая определяется:

F= U – TS,

где U – внутренняя энергия системы;

Т - абсолютная температура;

S - энтропия

Можно сказать, что чем больше свободная энергия системы, тем система менее устойчива, и если имеется возможность, то система переходит в состояние, где свободная энергия меньше.

С изменением внешних условий, например температуры, свободная энергия системы изменяется по сложному закону, но различно для жидкого и твердого состояний (рис. 3.1).

Рис. 3.1. Изменение свободной энергии жидкого и кристаллического состояний в зависимости от температуры

Выше температуры Тs меньшей свободной энергией обладает вещество в жидком состоянии, ниже Ts – вещество в твердом состоянии. Следовательно, выше Ts вещество должно находиться в жидком состоянии, а ниже Ts – в твердом, кристаллическом.

Очевидно, что при температуре, равной Ts свободные энергии жидкого и твердого состояний равны, металл в обоих состояниях находится в равновесии. Эта температура Ts и есть равновесная или теоретическаятемпература кристаллизации. Однако, при Ts Fж = Fкр, и процесс кристаллизации (плавления) не может идти, так как при равенстве свободных энергий обеих фаз плавление (кристаллизация) не будут сопровождаться уменьшением свободной энергии.

Для начала кристаллизации необходимо, чтобы процесс был термодинамически выгоден системе и сопровождался уменьшением свободной энергии системы. Их кривых (рис. 3.1) видно, что это возможно только тогда, когда жидкость будет охлаждена ниже точки Ts.

Температура, при которой практически начинается кристаллизация, может быть названа фактической температурой кристаллизации.

Охлаждение жидкости ниже температуры кристаллизации называется переохлаждением.

Обратное превращение из кристаллического состояния в жидкое может произойти только выше температуры Ts, это явление называется перенагреванием.

Величиной или степенью переохлаждения называют разность между теоретической и фактической температурами кристаллизации T = Ts - Tф.

Процесс перехода металла из жидкого состояния в кристаллическое можно изобразить кривыми в координатах время – температура (рис. 3.2).

Рис. 3.2. Кривые охлаждения, полученные при кристаллизации металла

Охлаждение металла в жидком состоянии сопровождается плавным понижением температуры и может быть названо простым охлаждением, так как при этом нет качественного изменения состояния. При достижении температур кристаллизации на кривой температура – время появляются горизонтальные площадки (рис.3.2), так как отвод тепла компенсируется выделяющейся при кристаллизации скрытой теплотой кристаллизации.

3.2. Механизм процесса кристаллизации

Процесс кристаллизации состоит из двух элементарных процессов. Первый процесс заключается в зарождении мельчайших частиц кристаллов, которые называются зародышами или центрами кристаллизации. Второй процесс состоит в росте кристаллов из этих центров.

Модель кристаллизации металла в первые 7 секунд охлаждения представлена схемой процесса кристаллизации (рис.3.3) и кинетической кривой кристаллизации (рис.3.4).

Рис. 3.3. Схема процесса кристаллизации

Рис. 3.4. Кинетическая кривая кристаллизации

По мере развития кристаллизации в нем участвуют все большее и большее число кристаллов. Поэтому процесс вначале ускоряется, пока в какой-то момент взаимное столкновение растущих кристаллов начинает заметно препятствовать их росту. Рост кристаллов замедляется еще и потому, что количество жидкости, в которой образуются новые кристаллы, становится все меньше. В процессе кристаллизации, пока кристалл окружен жидкостью, он часто имеет правильную форму, но при столкновении и срастании кристаллов их правильная форма нарушается. Внешняя форма кристалла оказывается зависимой от условий соприкосновения растущих кристаллов. Вот почему кристаллы металла - зерна (кристаллиты) не имеют правильной формы.

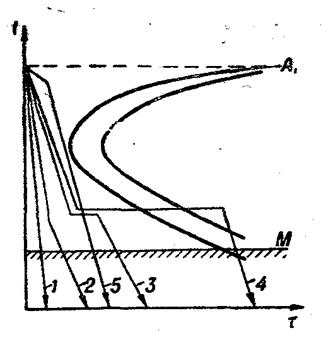

Скорость всего процесса кристаллизации количественно определяется двумя величинами: скоростью зарождения центров кристаллизации и скоростью роста кристаллов (рис.3.5).

Рис. 3.5. Зависимость скорости кристаллизации (СК) и скорости зарождения центров кристаллизации (ЧЦ) от степени переохлаждения

Величины оптимального переохлаждения до достижения максимальной скорости кристаллизации (СК) и до образования максимального числа центров кристаллизации (ЧЦ) не совпадают.

Размер образовавшихся кристаллов зависит от соотношения СК и ЧЦ. При большом значении СК и малом значении ЧЦ образуется мало крупных кристаллов. При малых значениях СК и больших ЧЦ образуется большое число мелких кристаллов.

Размер зерна определяется по формуле

N = k Ö СК / ЧЦ,

где N – размер зерна;

k - коэффициент пропорциональности;

СК – скорость кристаллизации;

ЧЦ – число центров кристаллизации

Минимальный размер способного к росту зародыша называется критическим размером зародыша.

3.3. Аморфное состояние металлов

В соответствии с кривыми зависимости скорости кристаллизации и скорости зарождения центров кристаллизации от степени переохлаждения (рис. 3.5), при сверхвысоких скоростях охлаждения из жидкого состояния (> 106 оС/с) диффузионные процессы настолько замедляются, что подавляется образование зародышей и рост кристаллов, жидкость сохраняется не превращенной, не закристаллизовавшейся. В этом случае при затвердевании образуется аморфная структура. Материалы с такой структурой получили название аморфные сплавы или металлическиестекла.

Аморфное состояние обеспечивает металлическим материалам свойства, значительно отличающиеся от свойств соответствующих материалов с кристаллической структурой. Аморфные металлические материалы удачно сочетают высокие прочность, твердость и износостойкость с хорошей пластичностью и коррозионной стойкостью. Большое практическое значение имеет также и возможность получения аморфных металлов в виде ленты, проволоки диаметром несколько микрометров непосредственно при литье, минуя такие дорогостоящие операции, как ковка, прокатка, волочение, промежуточные отжиги, зачистки, травление.

Затвердевание с образованием аморфной структуры принципиально возможно практически для всех металлов. В настоящее время аморфная структура получена у более чем 20 чистых металлов и полупроводниковых материалов и более 110 сплавов.

Сверхвысокие скорости охлаждения для получения аморфной структуры можно получить такими способами, как катапультирование капли на холодную пластину, центрифугирование капли или струи, распыление струи газом или жидкостью с высокой охлаждающей способностью и др. Наиболее эффективными способами получения лент, пригодных для практического применения, считают охлаждение жидкого металла на внешней или внутренней поверхностях вращающихся барабанов, изготовленных из материалов высокой теплопроводности, прокатку между холодными валками металла, подаваемого в виде струи.

Тонкий слой аморфного металла получают при расплавлении поверхности изделий лазерным лучом благодаря быстрому отводу теплоты при затвердевании массой основного металла.

Металлические материалы с аморфной структурой можно получить не только при затвердевании из жидкого состояния, но и путем сверхбыстрого охлаждения из газовой среды (парообразного или ионизированного состояния), электролизом и катодным распылением с высокими скоростями осаждения.

3.4. Реальная форма кристаллических образований

Реально протекающий процесс кристаллизации усложняется действием различных факторов:

- скорости и направления отвода тепла;

- наличия нерастворившихся частиц (центров кристаллизации);

- конвекционных токов жидкости.

В направлении отвода тепла кристалл растет быстрее, чем в другом направлении.

Если на боковой поверхности растущего кристалла возникнет бугорок, то кристалл приобретает способность расти и в боковом направлении. В результате образуется древовидный кристалл, так называемый дендрит (рис.3.6).

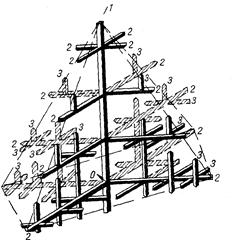

Рис. 3.6. Схема строения дендрита: 1, 2 и 3 – оси соответственно первого, второго и третьего порядков

Дендритное строение типично для литого металла. Дендрит состоит из ствола (ось первого порядка), от которого идут ветви (оси второго и третьего порядков). Чем быстрее было охлаждение при кристаллизации, тем меньше размеры (высота) дендрита и меньше расстояния между ветвями второго порядка. Если условия благоприятны, охлаждение медленное, то могут вырасти огромного размера дендриты. В обычных слитках массой в сотни килограммов или несколько тонн, дендриты имеют размеры несколько десятков миллиметров и меньше.

3.5. Получение монокристаллов

Большое научное и практическое значение имеют монокристаллы, которые отличаются минимальными структурными несовершенствами. Получение монокристаллов позволяет изучать свойства металлов, исключив влияние границ зерен.

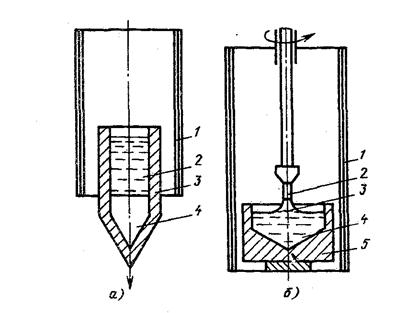

Монокристаллы можно получить, если создать условия для роста кристалла только из одного центра кристаллизации. Существует несколько методов, в которых использован этот принцип. Важнейшими из них являются методы Бриджмена и Чохральского (рис. 3.7).

Рис. 3.7. Схемы установок для выращивания монокристалла: а – метод Бриджмена; б – метод Чохральского

Метод Бриджмена (рис.3.7а) состоит в следующем: металл, помещенный в тигель с коническим дном 3, нагревается в вертикальной трубчатой печи 1 до температуры на 50-100 оС выше температуры его плавления. Затем тигель с расплавленным металлом 2 медленно удаляется из печи. Охлаждение наступает в первую очередь в вершине конуса, где и появляются первые центры кристаллизации. Монокристалл 4 вырастает из того зародыша, у которого направление преимущественного роста совпадает с направлением перемещения тигля. При этом рост других зародышей подавляется. Для непрерывного роста монокристаллов необходимо выдвигать тигель из печи со скоростью, не превышающей скорость кристаллизации данного металла.

Метод Чохральского (рис. 3.7б) состоит в вытягивании монокристалла из расплава. Для этого используется готовая затравка 2 – небольшой образец, вырезанный из монокристалла по возможности без структурных дефектов. Затравка вводится в поверхностный слой жидкого металла 4, имеющего температуру чуть выше температуры плавления. Плоскость затравки, соприкасающаяся с поверхностью расплава, должна иметь кристаллографическую ориентацию, которую желательно получить в растущем монокристалле 3 для обеспечения наибольших значений тех или иных свойств. Затравку выдерживают в жидком металле для оплавления и установления равновесия в системе жидкость – кристалл. Затем затравку медленно, со скоростью, не превышающей скорости кристаллизации (»1-2 мм/мин), удаляют из расплава.

Очень перспективно выращивание монокристаллов в космосе, где удачно сочетаются глубокий вакуум и невесомость. Монокристаллы, выращенные в космосе, совершеннее по структуре и распределению легирующих добавок (примесей), лучше по свойствам и значительно больше по размерам.

3.6. Жидкие кристаллы

Жидкие кристаллы – это жидкости с упорядоченной молекулярной структурой. Благодаря упорядочению молекул они занимают промежуточное положение между кристаллами и обычными жидкостями с беспорядочным расположением молекул. Жидкие кристаллы текучи, как обычные жидкости, но в то же время обладают анизотропией свойств, как кристаллы.

Известно несколько сотен жидких кристаллов, важное место среди них занимают некоторые органические вещества, у которых молекулы имеют удлиненную форму.

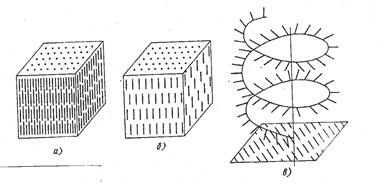

По структуре жидкие кристаллы разделяют на три класса (рис. 3.8):

- I (нематические);

- II (смектические);

- III (холестерические).

Рис. 3.8. Типы структур жидких кристаллов: а – нематические; б – смектические; в - холестерические

Ориентационный порядок в расположении молекул создает анизотропию: показатель преломления света, диэлектрическая проницаемость, удельное электрическое сопротивление, вязкость и многие другие свойства зависят от направления, вдоль которого измеряют их величины, например, параллельно или перпендикулярно осям молекул.

Структура жидких кристаллов легко изменяется под действием давления, электрического поля, нагрева. Это явление дает возможность управлять их свойствами путем слабых воздействий и делает жидкие кристаллы незаменимыми материалами для изготовления особо чувствительных индикаторов.

Способность изменять оптические свойства жидких кристаллов первого класса, а также кристаллов третьего класса под влиянием электрического поля и температурных условий широко используется в приборостроении.

В жидких кристаллах первого класса наблюдается электрооптический эффект динамического рассеяния света.

Жидкие кристаллы используют в цветных индикаторах и других цветовых устройствах. Для цветных изображений применяют смеси жидких кристаллов с красителями, также имеющими продолговатые молекулы.

На основе жидких кристаллов изготовляют медицинские термометры, датчики температуры для контроля перегрева узлов и деталей, преобразователи невидимого инфракрасного излучения в видимый свет. В последнем случае поглощение инфракрасного излучения нагревает жидкий кристалл так, что изменяется окраска отраженного света. Жидкие кристаллы применяют в модуляторах, системах отображения информации – калькуляторах, ручных часах, измерительных приборах автомобилей, устройствах для отклонения светового потока и др.

3.7. Строение стального слитка

Различные сочетания факторов, влияющих на кристаллизацию, приводят к своеобразной структуре стальных слитков.

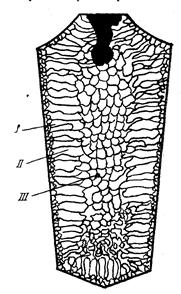

Типичная структура слитка состоит из трех основных зон (рис.3.9).

Рис. 3.9. Схема строения стального слитка

Первая зона – наружная мелкозернистая корка I, состоящая из дезориентированных мелких кристаллов – дендритов. При первом соприкосновении со стенками изложницы в тонком прилегающем слое жидкого металла возникает резкий градиент температур и , как следствие, явление переохлаждения, ведущее к образованию большого количества центров кристаллизации. В результате корка получает мелкозернистое строение.

Вторая зона – зона столбчатых кристаллов II. После образования самой корки условия теплоотвода меняются (из-за теплового сопротивления, из-за повышения температуры стенки изложницы и других причин), градиент температур в прилегающем слое жидкого металла резко уменьшается и, следовательно, уменьшается степень переохлаждения стали. В результате, из небольшого числа центров кристаллизации начинают расти нормально ориентированные к поверхности корки (т.е. в направлении отвода тепла) столбчатые кристаллы.

Третья зона слитка – зона равноосных кристаллов III. В центре слитка уже нет определенной направленности отдачи тепла. Температура застывающего металла успевает почти уравняться в различных точках, и жидкость обращается как бы в кашеобразное состояние вследствие образования в различных ее точках зачатков кристаллов. Далее зачатки разрастаются осями – ветвями по различным направлениям, встречаясь друг с другом. В результате этого процесса образуется равноосная структура. Зародышами кристалла здесь являются обычно различные мельчайшие включения, присутствующие в жидкой стали или случайно в нее попавшие, или не растворившиеся в жидком металле.

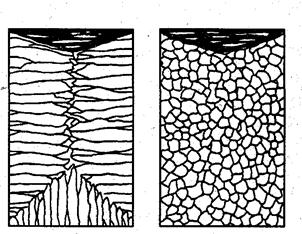

Применяя различные технологические приемы, можно изменить количественное соотношение зон или исключить из структуры слитка какую-либо зону вообще (рис.3.10).

а б

Рис. 3.10. Схемы макроструктур слитков: а – столбчатые кристаллы;

б – равноосные кристаллы

Например, перегрев сплавов перед разливкой и быстрое охлаждение при кристаллизации приводят к формированию структуры, состоящей практически из одних столбчатых кристаллов (рис.3.10а). Такая структура называется транскристаллической. Подобную структуру имеют слитки очень чистых металлов. Зона столбчатых кристаллов характеризуется наибольшей плотностью, но в месте стыка столбчатых кристаллов собираются нерастворимые примеси, и слитки с транскристаллической структурой часто растрескиваются. Транскристаллическая структура в сварных швах уменьшает прочность.

На практике для измельчения структуры металлов и сплавов широко применяют технологическую операцию, называемую модифицированием. Она состоит во введении в жидкий сплав перед разливкой специальных добавок (модификаторов). В качестве модификаторов используют поверхностно-активные вещества (например, бор в стали, натрий в алюминии и его сплавах) и элементы, образующие тугоплавкие тонкодисперсионные частицы (например, титан, цирконий в алюминии и его сплавах; алюминий, титан в стали). Модификаторы добавляют в сплавы в количествах от тысячных до десятых долей процента.

Слитки сплавов имеют неоднородный состав. Неоднородность сплава по химическому составу, структуре и неметаллическим включениям, образующаяся при кристаллизации слитка, называется ликвацией.

Химическая неоднородность по отдельным зонам слитка называется зональной ликвацией. Она отрицательно влияет на механические свойства. В реальных слитках помимо зональной встречаются и другие виды ликвации: внеосевая, дендритная, карбидная, подусадочная, угловая, гравитационная.

Так, гравитационная ликвация образуется в результате разницы в удельных весах твердой и жидкой фаз, а также при кристаллизации несмешивающихся жидких фаз.

Жидкий металл имеет больший объём, чем закристаллизовавшийся, поэтому залитый в форму металл в процессе кристаллизации сокращается в объёме, что приводит к образованию пустот, называемых усадочными раковинами. Усадочные раковины могут быть сконцентрированы в одном месте, либо рассеяны по всему объёму слитка или по его части. Они могут быть заполнены газами, растворимыми в жидком металле, но выделяющимися при кристаллизации.

В хорошо раскисленной, так называемой спокойной стали, отлитой в изложницу с утепленной подложкой, усадочная раковина образуется в верхней части слитка и в объёме всего слитка содержится малое количество газовых пузырей и раковин. Недостаточно раскисленная, так называемая кипящая сталь, содержит раковины и пузыри во всем объёме. Поэтому спокойный металл более плотный, чем кипящий.

3.8. Методы исследования структуры

Исследование структуры металлов может проводиться:

- методом световой микроскопии;

- методом электронной микроскопии;

- рентгеноструктурный анализ;

- рентгеноспектральный анализ;

- дополнительные методы исследования.

При методе световой микроскопии с помощью различных микроскопов можно увидеть размер, форму и взаимное расположение зерен, достаточно крупные включения, некоторые крупные дефекты кристаллического строения. Для исследования готовят микрошлифы (поверхность образца должна быть отполирована до зеркального блеска, а затем протравлена специальными реактивами).

Метод электронной микроскопии проводится с помощью электронных микроскопов, которые делятся на просвечивающие электронные микроскопы (ПЭМ) и растровые электронные микроскопы (РЭМ). Метод основан на прохождении, преломлении, рассеивании и отражении электронного пучка от поверхности исследуемого микрошлифа. При этом можно увидеть детали структуры менее 0,1мкм, однако, этот метод требует сложной подготовки образца, особенно при исследовании на просвечивающем электронном микроскопе.

Рентгеноструктурный анализ изучает строение решетки и основан на исследовании микрошлифа путем рассеивания рентгеновских лучей.

Методом спектрального анализа и аналитической химии можно определить состав сплава, при этом достигается высокая точность при определении распределения компонентов.

К дополнительным методам для определения тонкой структуры металлов и сплавов, включая дефекты типа вакансий и дислокаций, относятся:

- нейтронография;

- ядерный гамма-резонанс;

- автоионная микроскопия;

- оже-электронная спектроскопия.

4. МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ И СПЛАВОВ

4.1. Упругая и пластическая деформация. Несовершенства решетки и прочность металлов.

Из свойств, которыми могут обладать материалы, механические свойства в большинстве случаев являются важнейшими. Все наиболее ответственные детали и изделия изготавливают из металлов.

Для металлов характерна металлическая связь, когда в узлах кристаллической решетки расположены положительно заряженные ионы, окруженные электронным газом. Наличие металлической связи придает материалу (металлу) способность к пластической деформации и к самоупрочнению в результате пластической деформации.

Способность металла сопротивляться воздействию внешних сил характеризуется механическими свойствами. Поэтому при выборе материала для изготовления деталей машин необходимо, прежде всего, учитывать его механические свойства: прочность, упругость, пластичность, ударную вязкость, твердость и выносливость. Эти свойства определяют по результатам механических испытаний, при которых металлы подвергают воздействию внешних сил (нагрузок). Внешние силы могут быть статическими, динамическими или циклическими (повторно-переменными). Нагрузка вызывает в твердом теле напряжение и деформацию.

Напряжение – величина нагрузки, отнесенная к единице площади поперечного сечения испытуемого образца.

Деформация – изменение формы и размеров твердого тела под влиянием приложенных внешних сил. Деформация может быть упругой, исчезающей после снятия нагрузки, и пластической, остающейся после снятия нагрузки.

Пластичность – свойство твердых тел, не разрушаясь, необратимо изменять свои внешние формы (пластически течь) под действием внешних сил или внутренних напряжений. Пластические изменения формы металлического тела называют пластической деформацией.

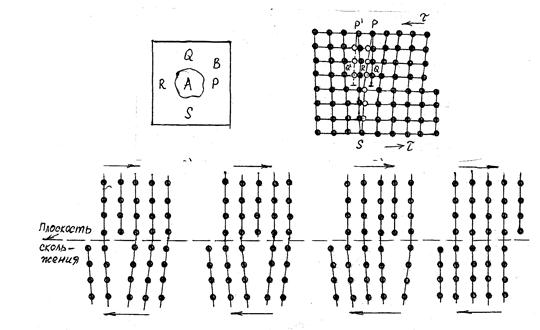

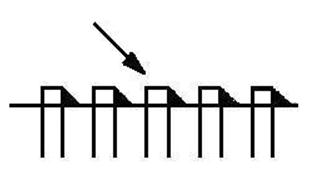

Пластическая деформация может осуществляться скольжением и двойникованием, обычно при участии дислокационных дефектов (рис. 4.1).

Рис. 4.1. Схема процесса скольжения и двойникования

Чем больше в металле плоскостей и направлений скольжения, тем выше его способность к пластической деформации (рис. 4. 2). Металлы, имеющие кристаллическую решетку ОЦК и ГЦК, пластичны.

Рис. 4.2. Плоскости и направления (заштрихованные плоскости) скольжения в кристаллической решетке: а – ГЦК; б – ОЦК; в – ГПУ

Скольжение – последовательное перемещение одной части кристалла по отношению к другой в результате перемещения уже имеющихся в кристалле дислокаций или только возникающих (рис. 4.3).

Рис. 4.3. Схема дислокационного механизма пластической деформации

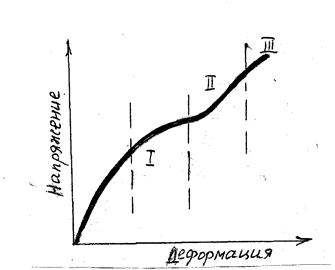

Чтобы представить особенности движения дислокаций на разных стадиях деформирования, на рис. 4.4 показана кривая деформационного упрочнения, типичная для монокристалла с решеткой ГЦК.

Рис. 4.4. Кривая деформационного упрочнения, типичная для монокристаллов ГЦК

Упрочняемость металла зависит от количества дислокаций, участвующих в процессе пластической деформации, и характера их движения.

На стадии I (рис. 4.4) наблюдается скольжение единичных дислокаций (ламинарное движение), торможение которых (упрочнение) осуществляется только границами субзерен и поэтому невелико.

На стадии II начинается турбулентное скольжение большого числа дислокаций. Упрочнение происходит за счет малоподвижных порогов и барьеров. Скорость упрочнения максимальная.

На стадии III скольжение идет преимущественно за счет поперечного скольжения винтовых дислокаций.

Для различных металлов степени развития этих стадий различны.

Упрочнение (наклеп) при пластической деформации обусловлено образованием малоподвижных порогов и барьеров при пересечении дислокаций, увеличением плотности дислокаций, измельчением зерна.

Формоизменение поликристаллического тела при обработке давлением – более сложный процесс. Пластическая деформация происходит в каждом из зерен, которые различно ориентированы по отношению друг к другу и к деформирующей нагрузке, различны по форме и размерам и обладают неодинаковыми физико-механическими свойствами. Кроме того, при пластической деформации поликристаллов большую роль играют межкристаллитные прослойки – границы зерен (рис. 4.5).

Рис. 4.5. Схема образования текстуры в поликристаллитном теле: а – расположение зерен; б – изменение формы зерен в направлении главной деформации; в - текстура

Различают два вида деформации: внутрикристаллитную (по зерну) и межкристаллитную (по границам зерен).

Внутрикристаллитная деформация осуществляется путем сдвига, скольжения, двойникования, как в монокристалле.

Межкристаллитная деформация осуществляется путем поворота, перемещения одних зерен относительно других.

Оба вида деформации протекают одновременно. Деформация начинается в зернах, плоскости скольжения которых составляют угол 45о с направлением усилия (рис.4.5 а).

При большой деформации в результате процессов скольжения зерна меняют свою форму, вытягиваются в направлении главной деформации (рис. 4.5 б) и образуют волокнистую или слоистую структуру. Такую структуру называют текстурой (рис. 4.5 в), приводящей к анизотропии свойств металла.

Металлы с ГЦК - решеткой упрочняются сильнее, чем с ОЦК- решеткой.

В результате пластической деформации с ростом плотности дислокаций возрастает предел прочности металла, образуется текстура, возрастают сопротивляемость металла деформации и твердость, уменьшается пластичность и ударная вязкость, повышаются электросопротивление и коэрцитивная сила, уменьшается магнитная проницаемость.

С увеличением напряжений выше предела прочности возникают магистральные трещины, и материал разрушается по вязкому или хрупкому механизму.

4.2. Методы испытания металлов и сплавов

Для установления комплекса механических свойств металлов образцы из исследуемого материала подвергают статическим и динамическим испытаниям.

Статическими называются испытания, при которых прилагаемая к образцу нагрузка возрастает медленно и плавно.

4.2.1. К статическим испытаниям относят испытание на растяжение, сжатие, кручение, изгиб, а также определение твердости.

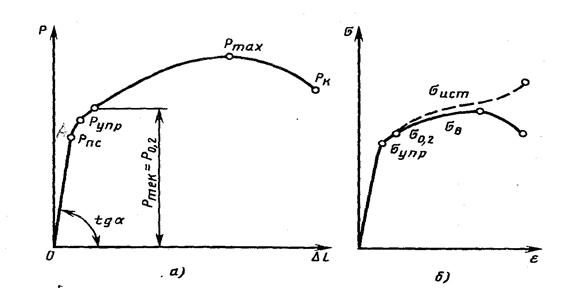

В результате испытаний на статическое растяжение, которое проводят на разрывных машинах, получают диаграмму растяжения (рис.4.6 а) и диаграмму условных напряжений (рис. 4.6 б) пластичного металла.

Рис. 4.6. Изменение деформации в зависимости от напряжения:

а – диаграмма растяжения пластичного материала; б – диаграмма условных напряжений пластичного материала

Из графика видно, что сколь бы ни было мало приложенное напряжение, оно вызывает деформацию, причем начальные деформации являются всегда упругими и величина их находится в прямой зависимости от напряжения. На кривой, приведенной на диаграмме(рис. 4.6), упругая деформация характеризуется линией ОА и ее продолжением.

Выше точки А нарушается пропорциональность между напряжением и деформацией. Напряжение вызывает уже не только упругую, но и пластическую деформацию.

Представленная на рис. 4.6 зависимость между приложенным извне напряжением и вызванной им относительной деформацией характеризует механические свойства металлов:

- наклон прямой ОА (рис. 4.6а) показывает жесткость металла или характеристику того, как нагрузка, приложенная извне, изменяет межатомные расстояния, что в первом приближении характеризует силы межатомного притяжения; тангенс угла наклона прямой ОА пропорционален модулю упругости (Е), который численно равен частному от деления напряжения на относительную упругую деформацию (Е= s / e);

- напряжение sпц (рис. 4.6б), которое называется пределом пропорциональности, соответствует моменту появления пластической деформации. Чем точнее метод измерения деформации, тем ниже лежит точка А;

- напряжение sупр (рис. 4.1б), которое называется пределом упругости, и при котором пластическая деформация достигает заданной малой величины, установленной условиями. Часто используют значения остаточной деформации 0,001; 0,005; 0,02 и 0,05%. Соответствующие пределы упругости обозначают s0,005, s0,02 и т.д. Предел упругости – важная характеристика пружинных материалов, которые используют для упругих элементов приборов и машин;

- напряжение s0,2, которое называется условным пределомтекучести и которому соответствует пластическая деформация 0,2 %. Физический предел текучести sт определяется по диаграмме растяжения, когда на ней имеется площадка текучести. Однако при испытаниях на растяжение большинства сплавов площадки текучести на диаграммах нет Выбранная пластическая деформация 0,2 % достаточно точно характеризует переход от упругих деформаций к пластическим, а напряжение s0,2 несложно определяется при испытаниях независимо от того, имеется или нет площадка текучести на диаграмме растяжения. Допустимое напряжение, которое используют в расчетах, выбирают обычно меньше s0,2 в 1,5 раза;

- максимальное напряжение sв, которое называется временным сопротивлением, характеризует максимальную несущую способность материала, его прочность, предшествующую разрушению, и определяется по формуле

sв = Р max / Fo

Допустимое напряжение, которое используют в расчетах, выбирают меньше sв в 2,4 раза.

Пластичность материала характеризуется относительным удлинением d и относительным сужением y:

d = [( lк – lо) / lо] * 100,

y = [( Fо – Fк) / Fо] * 100,

где lо и Fо – начальные длина и площадь поперечного сечения образца;

lк - конечная длина образца;

Fк – площадь поперечного сечения в месте разрыва.

4.2.2. Твердость– способность материалов сопротивляться пластической или упругой деформации при внедрении в него более твердого тела, которое называется индентором.

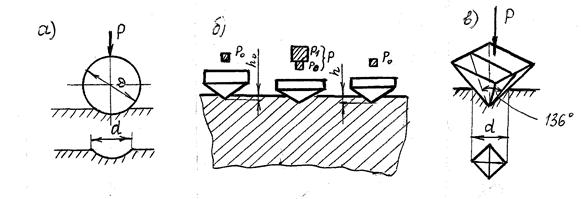

Существует разные методы определения твердости.

Твердость по Бринеллю определяется как отношение нагрузки при вдавливании стального шарика в испытуемый материал к площади поверхности полученного сферического отпечатка (рис. 4.7а).

HB = 2P / pD [D - Ö D2 – d2],

где Р – нагрузка, кгс;

D – диаметр шарика, мм;

d – диаметр лунки, мм

Рис. 4.7. Схемы испытания на твердость: а – по Бринеллю; б – по Роквеллу; в – по Виккерсу

Твердость по Роквеллу определяется глубиной проникновения в испытуемый материал алмазного конуса с углом при вершине 120о или закаленного шарика диаметром 1,588 мм (рис. 4.7.б).

Конус или шарик вдавливают двумя последовательными нагрузками:

- предварительной Ро = 10 н;

- общей Р = Ро + Р1, где Р1 – основная нагрузка.

Твердость обозначается в условных единицах:

- для шкал А и С HR = 100 – (h – ho) / 0,002

- для шкалы В HR = 130 – (h – hо) / 0,002

Для определения твердости используется алмазный конус при нагрузке 60 Н (HRA), алмазный конус при нагрузке 150 Н (HRC) или стальной шарик диаметром 1,588 мм (HRB).

Твердость по Виккерсу измеряют для деталей малой толщины и тонких поверхностных слоев, полученных химико-термической обработкой.

Эта твердость определяется как отношение нагрузки при вдавливании в испытуемый материал алмазной четырехгранной пирамиды с углом между гранями 136о к площади поверхности полученного пирамидального отпечатка (рис. 4.7.в):

HV = 2P * sin a/2 / d2 = 1,854 P/d2,

где P – нагрузка, кгс;

a = 136о – угол между гранями;

d – среднее арифметическое длин обеих диагоналей, мм.

Величину HV находят по известному d согласно формуле или по расчетным таблицам согласно ГОСТ 2999-75.

Микротвердость, учитывая структурную неоднородность металла, применяют для измерения малых площадей образца. При этом вдавливают пирамиду как при определении твердости по Виккерсу, при нагрузке Р = 5-500 Н, а среднее арифметическое длин обеих диагоналей (d) измеряется в мкм. Для измерения микротвердости используется металлографический микроскоп.

4.2.3. Сопротивление материала разрушению при динамических нагрузках характеризует ударная вязкость. Её определяют (ГОСТ 9454-78) как удельную работу разрушения призматического образца с концентратором (надрезом) посередине одним ударом маятникового копра (рис. 4.8): КС = К / So ( К – работа разрушения; So – площадь поперечного сечения образца в месте концентратора).

Рис. 4.8. Схема испытаний на ударную вязкость

Ударную вязкость (МДж/м2) обозначают KCU, KCV и KCT. Буквы КС означают символ ударной вязкости, буквы U, V, T – вид концентратора: U-образный с радиусом надреза rн = 1 мм, V-образный с rн = 0,25 мм; T – трещина усталости, созданная в основании надреза; KCU – основной критерий ударной вязкости; KCV и KCT используют в специальных случаях.

Работа, затраченная на разрушение образца, определяется по формуле

Ан = Р * l1( cos b - cos a),

где Р - масса маятника, кг;

l1 – расстояние от оси маятника до его центра тяжести;

b - угол после удара;

a - угол до удара

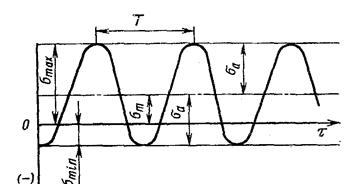

4.2.4. Циклическая долговечность характеризует работоспособность материала в условиях многократно повторяющихся циклов напряжений. Цикл напряжений – совокупность изменения напряжения между двумя его предельными значениями smax и smin в течение периода Т (рис. 4.9).

Рис. 4.9. Синусоидальный цикл изменения напряжений

Различают симметричные циклы (R = -1) и асимметричные (R изменяется в широких пределах). Различные виды циклов характеризуют различные режимы работы деталей машин.

Процессы постепенного накопления повреждений в материале под действием циклических нагрузок, приводящие к изменению его свойств, образованию трещин, их развитию и разрушению, называют усталостью, а свойство противостоять усталости – выносливостью (ГОСТ 23207 – 78).

На усталость деталей машин влияют ряд факторов (рис. 4.10).

Рис. 4.10. Факторы, влияющие на усталостную прочность

Разрушение от усталости по сравнению с разрушением от статической нагрузки имеет ряд особенностей:

- оно происходит при напряжениях, меньших, чем при статической нагрузке, меньших пределах текучести или временного сопротивления;

- разрушение начинается на поверхности (или вблизи от нее) локально, в местах концентрации напряжений (деформации). Локальную концентрацию напряжений создают повреждения поверхности в результате циклического нагружения либо надрезы в виде следов обработки, воздействия среды;

- разрушение протекает в несколько стадий, характеризующих процессы накопления повреждений в материале, образования трещин усталости, постепенное развитие и слияние некоторых из них в одну магистральную трещину и быстрое окончательное разрушение;

- разрушение имеет характерное строение излома, отражающее последовательность процессов усталости. Излом состоит из очага разрушения (места образования микротрещин) и двух зон – усталости и долома (рис. 4.11).

Рис. 4.11. Схема излома усталостного разрушения: 1 – очаг зарождения трещины; 2 – зона усталости; 3 – зона долома

4.3. Конструкционная прочность металлов и сплавов

Конструкционная прочность металлов и сплавов – это комплекс прочностных свойств, которые находятся в наибольшей корреляции со служебными свойствами данного изделия.

Сопротивление материала хрупкому разрушению является важнейшей характеристикой, определяющей надежность работы конструкции.

Переход к хрупкому разрушению обусловлен рядом факторов:

- природой сплава (типом решетки, химическим составом, величиной зерна, загрязнением сплава);

- особенностью конструкции (наличием концентраторов напряжений);

- условиями эксплуатации (температурным режимом, наличием нагрузки на металл).

Существует несколько критериев оценки конструкционной прочности металлов и сплавов:

- критерии, определяющие надежность металлов против внезапных разрушений (критическая температура хрупкости; вязкость разрушения; работа, поглощаемая при распространении трещины; живучесть при циклическом нагружении);

- критерии, определяющие долговечность материала (усталостная прочность; контактная выносливость; износостойкость; коррозионная стойкость).

Для оценки надежности материала используют также параметры: 1) ударную вязкость KCV и КCT; 2) температурный порог хладноломкости t 50. Однако эти параметры только качественные, непригодные для расчета на прочность.

Параметром KCV оценивают пригодность материала для сосудов давления, трубопроводов и других конструкций повышенной надежности.

Параметр KCT, определяемый на образцах с трещиной усталости у основания надреза, более показателен. Он характеризует работу развития трещины при ударном изгибе и оценивает способность материала тормозить начавшееся разрушение. Если материал имеет KCT = 0, то это означает, что процесс его разрушения идет без затраты работы. Такой материал хрупок, эксплуатационно ненадежен. И, наоборот, чем больше параметр KCT, определенный при рабочей температуре, тем выше надежность материала в условиях эксплуатации. KCT учитывают при выборе материала для конструкций особо ответственного назначения (летательных аппаратов, роторов турбин и т. п.).

Порог хладноломкости характеризует влияние снижения температуры на склонность материала к хрупкому разрушению. Его определяют по результатам ударных испытаний образцов с надрезом при понижающейся температуре.

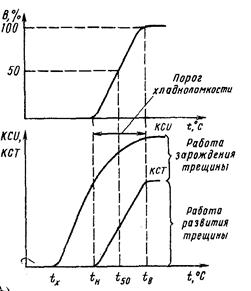

На переход от вязкого разрушения к хрупкому указывают изменения строения излома и резкое снижение ударной вязкости (рис.4.12), наблюдаемое в интервале температур (tв – tх) (граничные значения температур вязкого и хрупкого разрушения).

Рис. 4.12. Влияние температуры испытания на процент вязкой составляющей в изломе (В) и ударную вязкость материала KCV, KCT

Строение излома изменяется от волокнистого матового при вязком разрушении (t > tв) до кристаллического блестящего при хрупком разрушении (t < tх). Порог хладноломкости обозначают интервалом температур (tв – tн) либо одной температурой t50, при которой в изломе образца имеется 50 % волокнистой составляющей, и величина КСТ снижается наполовину.

О пригодности материала для работы при заданной температуре судят по температурному запасу вязкости, равному разности температуры эксплуатации и t 50. При этом, чем ниже температура перехода в хрупкое состояние по отношению к рабочей температуре, тем больше температурный запас вязкости и выше гарантия от хрупкого разрушения.

4.4. Пути повышения прочности металлов

Принято различать техническую и теоретическую прочность. Техническую прочность определяют значением свойств: предела упругости (s0,05); предела текучести (s0,2); предела прочности (sв); модуля упругости (Е); предела выносливости (sR).

Под теоретической прочностью понимают сопротивление деформации и разрушению, которое должны были бы иметь материалы согласно физическим расчетам с учетом сил межатомного взаимодействия и предположения, что два ряда атомов одновременно смещаются относительно друг друга под действием напряжения сдвига.

Исходя из кристаллического строения и межатомных сил можно ориентировочно определить теоретическую прочность металла по следующей формуле:

tтеор » G / 2p,

где G – модуль сдвига.

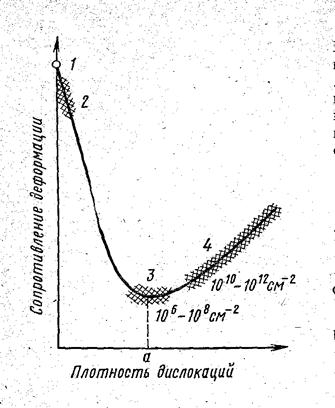

Теоретическое значение прочности, рассчитываемое по указанной формуле, в 100 – 1000 раз больше технической прочности. Это связано с дефектами в кристаллическом строении, и прежде всего с существованием дислокаций. Прочность металлов не является линейной функцией плотности дислокаций (рис. 4.13).

| |

Рис. 4.13. Схема зависимости сопротивления деформации от плотности и других дефектов в металлах:1 – теоретическая прочность; 2-4 – техническая прочность (2 – усы; 3 – чистые неупрочненные металлы; 4 –сплавы, упрочненные легированием, наклепом, термической или термомеханической обработкой)

Как видно из рисунка 4.13, минимальная прочность определяется некоторой критической плотностью дислокаций а, приближенно составляющей 106 – 108 см-2. Эта величина относится к отожженным металлам. Величина s0,2 отожженных металлов составляет 10-5 – 10-4 G. Если а > 1012 – 1013 см-2, то в этом случае могут образоваться трещины.

Если плотность дислокаций (количество дефектов) меньше величины а (рис.4.13), то сопротивление деформации резко увеличивается и прочность быстро приближается к теоретической.

Повышение прочности достигается:

- созданием металлов и сплавов с бездефектной структурой, т.е. получение нитевидных кристаллов («усов»);

- повышение плотности дефектов, в том числе дислокаций, а также структурных препятствий, затрудняющих движение дислокаций;

- создание композиционных материалов.

4.5. Влияние нагрева на строение и свойства деформированного металла (рекристаллизация)

Пластическая деформация (рис. 4.14) приводит к созданию неустойчивого состояния материала из-за возросшей внутренней энергии (внутренних напряжений). Деформирование металла сопровождается его упрочнением или так называемым наклепом. Самопроизвольно должны происходить явления, возвращающие металл в более устойчивое структурное состояние.

Рис. 4.14. Влияние нагрева на механические свойства и структуру нагартованного металла

К самопроизвольным процессам, которые приводят пластически деформированный металл к более устойчивому состоянию, относятся снятие искажения кристаллической решетки, другие внутризеренные процессы и образование новых зерен. Для снятия напряжений кристаллической решетки не требуется высокой температуры, так как при этом происходит незначительное перемещение атомов. Уже небольшой нагрев (для железа 300 –400 оС) снимает искажения решетки, а именно уменьшает плотность дислокаций в результате их взаимного уничтожения, слияния блоков, уменьшения внутренних напряжений, уменьшения количества вакансий и т.д.

Исправление искаженной решетки в процессе нагрева деформированного металла называется возвратом или отдыхом. При этом твердость металла снижается на 20-30 % по сравнению с исходным, а пластичность возрастает.

Параллельно с возвратом при температуре 0,25 – 0,3 Тпл происходит полигонизация (сбор дислокаций в стенки) и образуется ячеистая структура.

Одним из способов снятия внутренних напряжений при деформации материалов является рекристаллизация. Рекристаллизация, т.е. образование новых зерен, протекает при более высоких температурах, чем возврат, может начаться с заметной скоростью после нагрева выше определенной температуры. Чем выше чистота металла, тем ниже температура рекристаллизации. Между температурами рекристаллизации и плавления существует связь:

Трек = а * Тпл,

где а – коэффициент, зависящий от чистоты металла.

Для технически чистых металлов а = 0,3 – 0,4, для сплавов а = 0,8.

Температура рекристаллизации имеет важное практическое значение. Чтобы восстановить структуру и свойства наклепанного металла (например, при необходимости продолжить обработку давлением путем прокатки, протяжки, волочения и т.п.), его надо нагреть выше температуры рекристаллизации. Такая обработка называется рекристаллизационным отжигом.

Процесс рекристаллизации можно разделить на два этапа:

- первичную рекристаллизацию или рекристаллизацию обработки, когда вытянутые вследствие пластической деформации зерна превращаются в мелкие округлой формы беспорядочно ориентированные зерна;

- вторичную или собирательную рекристаллизацию, заключающуюся в росте зерен и протекающую при более высокой температуре.

Первичная кристаллизация заключается в образовании новых зерен. Это обычно мелкие зерна, возникающие на поверхностях раздела крупных деформированных зерен. Хотя в процессе нагрева и происходят внутризеренные процессы устранения дефектов (возврат, отдых), все же они, как правило, полностью не заканчиваются, с другой стороны, вновь образовавшееся зерно уже свободно от дефектов.

К концу первой стадии рекристаллизации можно получить структуру, состоящую только из очень мелких зерен, в поперечнике имеющих размер в несколько микрон. Но в этот момент наступает процесс вторичной кристаллизации, заключающийся в росте зерна.

Возможны три существенно различных механизма роста зерна:

- зародышевый, состоящий в том, что после первичной кристаллизации вновь возникают зародышевые центры новых кристаллов, их рост приводит к образованию новых зерен, но их меньше, чем зерен в исходном состоянии, и поэтому после завершения процесса рекристаллизации зерна в среднем станут крупнее;

- миграционный, состоящий в перемещении границы зерна и увеличении его размеров. Крупные зерна растут за счет «поедания» мелких;

- слияние зерен, состоящее в постепенном «растворении» границ зерен и объединении многих мелких зерен в одно крупное. При этом образуется разнозернистая структура с низкими механическими свойствами.

Реализация одного из основных механизмов роста зависит:

- от температуры. При низких температурах рост идет за счет слияния зерен, при высоких – за счет миграции границ зерен;

- от исходного состояния ( от степени деформации). При малой степени деформации (3-8%) первичная рекристаллизация затруднена, и рост зерна идет за счет слияния зерен. В конце процесса образуются гигантские зерна. При большой степени деформации (более 10 %) слияние зерен затрудняется, и рост идет за счет миграции границ зерен. Образуются более мелкие зерна. Таким образом, после отжига получается равновесная структура, изменяются механические свойства, снимается наклеп металла, повышается пластичность.

5. ОСНОВЫ ТЕОРИИ СПЛАВОВ

5.1. Строение сплавов

Чистые металлы обладают низкой прочностью и не обеспечивают требуемых механических и технологических свойств, поэтому наиболее широко в технике (промышленности) используют сплавы.

Металлическим сплавом называется вещество, полученное сплавлением двух и более исходных веществ, преимущественно металлических, и обладающее металлическими свойствами.

В настоящее время сплавы получают:

- сплавлением;

- спеканием (порошковая металлургия);

- электролизом;

- возгонкой (сублимацией);

- плазменным напылением и др.

Вещества, образующие сплав, называются компонентами.

В сплавах компоненты могут различно взаимодействовать друг с другом, образуя те или иные фазы.

Фазой называется однородная по химическому составу, кристаллической структуре, физическим свойствам часть гетерогенной термодинамической системы, отделенная от других ее частей поверхностью раздела, при переходе через которую химический состав или структура изменяются скачком.

Система – это совокупность фаз, находящихся в равновесии и разграниченных поверхностями раздела.

При кристаллизации сплавов могут образовываться следующие основные твердые фазы: твердые растворы, химические соединения, механические смеси.

Твердыми растворами называют фазы, в которых один из компонентов сплава сохраняет свою кристаллическую решетку, а атомы другого или других компонентов располагаются в кристаллической решетке первого компонента (растворителя), изменяя ее размеры (периоды).

Твердые растворы имеют металлический тип связей. По характеру распределения атомов растворенного вещества в кристаллической решетке растворителя различают твердые растворы: замещения, внедрения, вычитания (рис. 5.1).

Рис. 5.1. Схема строения кристаллических решеток: а – твердый раствор замещения; б – твердый раствор внедрения.

Твердые растворы замещения образуются при замене атомов в кристаллической решетке растворителя атомами растворенного компонента (рис. 5.1а). Твердые растворы замещения могут быть с ограниченной и

неограниченной растворимостью и могут быть образованы при соблюдении следующих условий:

- компоненты должны обладать одинаковыми по типу кристаллическими решетками;

- различие в атомных радиусах компонентов не должно быть больше 8-13 % (при разности атомных радиусов меньше 8 % происходит полная взаимная растворимость одного компонента в другом и образуется неограниченный твердый раствор; при разности атомных радиусов в пределах 8-13 % получаются растворы ограниченной растворимости одного компонента в другом; при разности атомных радиусов больше 15 % имеет место полная взаимная нерастворимость и образование механической смеси или химического соединения);

- компоненты должны принадлежать к одной и той же группе периодической системы элементов или к смежной, обладать близким строением валентной оболочки атомов (чем больше разница в валентности элементов, вступающих во взаимодействие, тем меньше растворимость).

Например: В одновалентной меди (Cu), имеющей гранецентрированную кубическую решетку (ГЦК) растворяется 38 % Zn (2-валентного), 9 % Al (3 – валентного), 6 % As ( 5 – валентного). В системе Au – Ag существует полная взаимная растворимость.

Твердые растворы внедрения (рис.5.1б)образуются только в том случае, если внедряемые атомы имеют малые размеры и проникают в поры кристаллической решетки растворителя (H, C, N, B).

Твердые растворы вычитания образуются на базе металлических соединений (интерметаллидов), в структуре которых имеются узлы кристаллической решетки, не занятые атомами одного из компонентов.

Твердые растворы обозначаются малыми буквами греческого алфавита (рис.5.2)

Рис. 5.2. Схема структуры твердого раствора (компонента В в А)

При определенных условиях атомы растворенного элемента могут занимать определенные места в решетке, т.е. упорядоченно располагаться. Такие твердые растворы называются упорядоченными твердыми растворами (рис.5.3).

Рис. 5.3. Кристаллические решетки упорядоченных твердых растворов в системе Cu – Au

При упорядочении решетки (диффузионный отжиг) изменяется период решетки, но тип решетки остается. Например, упорядоченный раствор CuAu (1:1) имеет гранецентрированную тетрагональную решетку с отношением периодов с / а = 0,935, а неупорядоченный раствор – кубическую гранецентрированную с отношением периодов с / а = 1.

Твердые растворы составляют основу большинства промышленных конструкционных и инструментальных сплавов и обладают хорошей технологической пластичностью.

5.2. Химические соединения

Характерными особенностями химических соединений являются:

- кристаллическая решетка отличается от решеток компонентов, образующих соединение (рис.5.4). Атомы в решетке химического соединения располагаются упорядоченно, т.е. атомы каждого компонента расположены закономерно и по определенным узлам решетки. Большинство химических соединений имеют сложную кристаллическую структуру;

- в соединении всегда сохраняется простое кратное соотношение компонентов. Это позволяет выразить их состав простой формулой АnBm, где А и В – соответствующие элементы; n и m – простые числа. Например, у CuAl2 соотношение количества атомов Cu и Al – 1: 2;

- свойства соединения резко отличаются от свойств образующих его компонентов;

- температура плавления (диссоциации) постоянная;

- образование химического соединения сопровождается значительным тепловым эффектом.

Рис. 5.4. Кристаллические решетки: а - Na; б – химического соединения NaCl

Химические соединения делятся на две группы:

- соединения с нормальной валентностью, т.е. соединения металлов с типичными неметаллами. Такими соединениями являются оксиды, сульфиды, хлориды. В сплавах эти соединения присутствуют в виде так называемых неметаллических включений;

- металлические соединения, которые отличаются разнообразием типов межатомных связей (металлической, ковалентной, ионной) и благодаря этому характеризуются металлическим блеском, электропроводностью и в отдельных случаях сверхпроводимостью. Металлические соединения при обычных температурах тверды и хрупки, однако при нагреве до температур, равных 70…90 % от температуры плавления, эти соединения очень пластичны, что объясняется увеличением при нагреве доли металлической связи между атомами.

При промежуточных значениях разности атомных размеров также возможно образование химических соединений. К ним относятся:

- Фазы Лавеса ( устойчивое химическое соединение с ионным типом связи), образующееся между элементами различной природы, атомные диаметры которых находятся приблизительно в соотношении 1: 1,2. Эти фазы удовлетворяют условиям, характеризующим химическое соединение с соотношением атомов, которое укладывается в формулу АВ2. Например: MgZn2, MgNi2..

Фазы Лавеса встречаются как упрочняющие интерметаллидные фазы в жаропрочных сплавах.

- Фазы внедрения, которые образуют металлы переходных групп с металлоидами, имеющими малый атомный радиус. Фазы внедрения образуются, если отношение атомного радиуса металлоида к атомному радиусу металла равно или меньше 0,59. В отличие от фаз Лавеса, при образовании фаз внедрения металлы образуют простые кристаллические решетки (обычно ОЦК, ГЦК, ГПУ). В этом случае образуются химические соединения, которые имеют соотношение атомов, укладывающиеся в простые формулы. Например:

Ме4Х: Fe4N, Mn4N;

Ме2Х: W2C, Mo2C, Fe2N;

МеХ: WC, VC, TiC, NbC, TiN.

Карбиды и нитриды, встречающиеся в сталях, являются фазами внедрения.

5.3. Электронные соединения (фазы Юм – Розари)

Этот вид соединений образуется между двумя металлами группы: Cu, Ag, Au, Fe, Co, Ni, Pt, Pd c металлами группы Be, Zn, Cd, Al, Sn, Si. Соединения этого типа имеют определенное отношение числа валентных электронов к числу атомов, т.е. определенную электронную концентрацию. Каждому соотношению числа валентных электронов и числу атомов соответствует определенный тип кристаллической решетки: при соотношении 3 : 2 (1,5) образуется ОЦК-решетка (b - фаза). Например, химические соединения Cu-Zn, Cu-Be, Cu5Sn, NiAl; при соотношении 21: 13 (1,62) образуется сложная кубическая решетка (g - фаза). Например, химические соединения Cu5Zn8, Cu3Cd8, Cu81Sn8; при соотношении 7: 4 (1,75) образуется гексагональная решетка (e - фаза). Например, химические соединения CuZn3, CuCd3, Cu3Si, Cu3Sn.

При сплавлении переходных металлов, имеющих близкие размеры атомов, образуются фазы переменного состава (s - фаза). Эти фазы имеют частично упорядоченную сложную решетку.

В железных сплавах, содержащих больше 20 % Cr, которые используются как коррозионно-стойкие конструкционные материалы, очень медленное охлаждение из области твердого раствора или изотермические выдержки при 800-600 оС приводят к образованию кристаллов s - фазы, которое сопровождается резким увеличением твердости и охрупчиванием сплавов.

5.4. Механические смеси

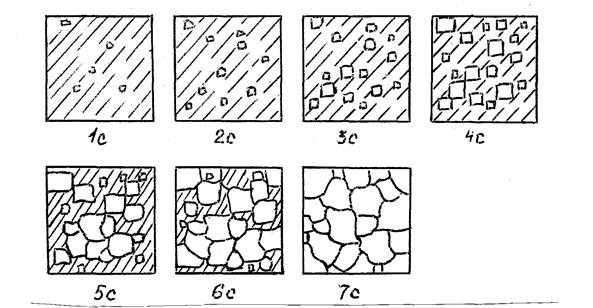

Механические смеси образуются при сплавлении компонентов с большим различием атомных радиусов, значительным различием электромеханических свойств, когда их взаимная растворимость очень мала и они не вступают в химическую реакцию с образованием химического соединения. При этих условиях сплав будет состоять из кристаллов (рис. 5.5) исходных компонентов (например: сплавы Pb-Sb, Zn-Sn, Pb-Bi и др.).

Механическая смесь может быть образована:

- в результате кристаллизации, когда из жидкости одновременно кристаллизуются компоненты А и В (эвтектика – ж ® А + В)

- в результате кристаллизации, когда из жидкости одновременно кристаллизуются твердые растворы a и b (эвтектика – ж ® a + b );

- в результате распада твердого раствора на две твердые фазы (эвтектоид – g®a + А nBm).

Рис. 5.5. Условное обозначение механических смесей

6. ДИАГРАММА СОСТОЯНИЯ

Диаграмма состояния – это графическое изображение фазового состояния сплавов в зависимости от температуры и концентрации компонентов в условиях равновесия.

Между тем, следует помнить, что абсолютное отсутствие взаимной растворимости в реальных сплавах не встречается. Компоненты в сплаве обозначают символами их элементов.

Диаграмма состояния позволяет:

- определить для каждого сплава, какие фазы, при каких температурах находятся в равновесии;

- установить состав и количественное соотношение находящихся в равновесии фаз;

- предсказать приблизительно структуру сплава, а иногда определить количественное соотношение структурных составляющих.

Общие закономерности сосуществования устойчивых фаз, отвечающих условиям равновесия, могут быть выражены в математической форме, называемой правилом фаз или законом Гибса.

Правило фаз (или закон Гибса) дает количественную зависимость между степенью свободы системы и количеством фаз и компонентов:

C = K – F + 2,

где (если считать для металлов давление постоянным, т.е. Р - const )

C – число степеней свободы, т.е число внешних ( температура и давление) и внутренних ( концентрация) факторов, которые можно изменить без изменения числа фаз;

K – число компонентов в системе;

F – число фаз.

Пример: если С = 0, то любое изменение температуры вызывает изменение числа фаз; если С = 1, то возможно изменение температуры без изменения числа фаз.

В жидком состоянии:

F = 1 – одна фаза;

К = 1 – один компонент (чистый металл);

С = 1- 1 + 1 = 1 – можно изменять температуру без изменения агрегатного состояния.

В момент кристаллизации:

F = 2 – две фазы (жидкость + кристаллы)

K = 1 – один компонент (чистый металл);

C = 1 – 2 + 1 = 0 – равновесие при строго определенной температуре (Тпл)

Определив степень свободы для чистого металла и сплава в жидком состоянии и в момент кристаллизации, можно построить кривые нагрева в координатах температура – время (рис.6.1, 6.2).

Рис. 6.1. Кривая нагрева Рис. 6.2. Кривая нагрева

чистого металла сплава

Степень свободы для сплава в момент кристаллизации:

F = 2 - две фазы;

K = 2 – два компонента;

С = 2 – 2 + 1.

6.1. Построение диаграмм состояния (равновесия)

Для построения диаграмм состояния, особенно для определения температур затвердевания сплава, используется термический анализ. Для изучения превращений в сплаве в твердом состоянии используют методы физико-химического анализа:

- микроанализ;

- рентгеноструктурный;

- дилатометрический;

- электросопротивления;

- акустический.

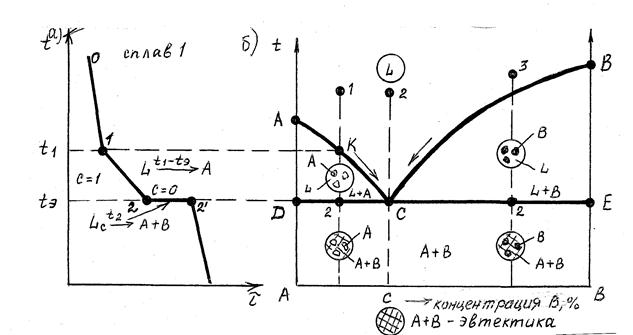

Последовательность построения диаграмм термическим методом (компоненты А и В, фазы a , L):

- изготавливают несколько сплавов с известной концентрацией (сплав I, II, III, компоненты А и В) (рис. 6.3);

Рис. 6.3. Диаграмма состояния с образованием неограниченных твердых растворов, построенная термическим методом (диаграмма II рода)

- для каждого сплава строят кривые охлаждения в координатах температура – время, по которым определяют температуры начала и конца кристаллизации сплава;

- строят диаграмму состояния в координатах температура – концентрация, где отмечают точки начала и конца кристаллизации, найденные на кривых охлаждения.