рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Производство

- /

- ИЗОПРЕН

Реферат Курсовая Конспект

ИЗОПРЕН

ИЗОПРЕН - раздел Производство, Изопрен Что Натуральный Каучук Является Полимером Изопрена Было Изве...

ИЗОПРЕН

Что натуральный каучук является полимером изопрена было известно уже в 1860 году. Однако интерес к этому мономеру сильно возрос только после открытия стереоскопической полимеризации, когда были получены каучуки, практические равноценные по эластическим свойствам натуральному. Кроме того, изопрен нашел применение для производства бутилкаучука. Изопрен можно получить несколькими способами: Одним из решающих факторов при определении перспективности того или иного метода синтеза изопрена является наличие ресурсов и стоимость используемого сырья. В нашей стране изопрен в основном получают: Производство изопрена – более сложный процесс, чем производство бутадиена, что связано с образованием большого числа изомеров. Кроме того, очень важно при получении изопрена его чистота, которая должна быть не менее 99%, так как полимеризация его проходит с участием комплексных катализаторов.

Изопрен – бесцветная подвижная легколетучая жидкость с характерным запахом. Изопрен в воде нерастворим, хорошо растворяется в большинстве органических растворителей. Он обладает высокой реакционной способностью, легко полимеризуется и сополимеризуется . На воздухе он легко окисляется, образуя легковзрывоопасные пероксиды. Изопрен токсичен, при высоких концентрациях действует как наркотик.. ПДК 40 мг/м3.

РАЗНОВИДНОСТИ ДВУХСТАДИЙНОГО МЕТОДА ПОЛУЧЕНИЯ ИЗОПРЕНА

По методу французского института нефти.

По методу французского института нефти.

Аналогичен отечественному., только реакция синтеза ДМД проводится не в колонном аппарате, а в трех противоточно работающих реакторах с мешалками, и осуществляется рецикл водяного слоя. Водная фаза после реактора синтеза ДВД поступает в вакуумную ректификационную колонну для отгонки воды в количестве, позволяющем вернуть остаток после упаривания вновь на синтез ДМД. Вместе с водой отгоняются ДМД и триметилкарбинол(СН3)3С(ОН),которые экстрагируются затем смесью С4 -фракции и формальдегида и направляются на концентрирование. Рецикл водного слоя безнейтрализации кислоты значительно сокращает объем сточных вод и расходы на их очистку, а также позволяет проводить процесс при низкой конверсии формальдегида, повышая тем самым его селективность.

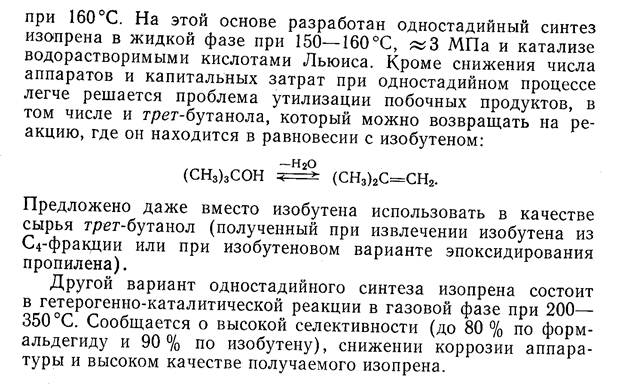

Разложение ДМД осуществляется в реакторе с движущимся слоем катализатора, в качестве которого используют фосфорную кислоту на носителе /кварце, песке/.После регенерации катализатор играет роль теплоносителя,в результате чего отношение водяной пар:ДМД снижается до 0,25-0,5. Приведенные ниже параметры процесса являются ориентировочными, поскольку в промышленности этот процесс не реализован:

Разложение ДМД осуществляется в реакторе с движущимся слоем катализатора, в качестве которого используют фосфорную кислоту на носителе /кварце, песке/.После регенерации катализатор играет роль теплоносителя,в результате чего отношение водяной пар:ДМД снижается до 0,25-0,5. Приведенные ниже параметры процесса являются ориентировочными, поскольку в промышленности этот процесс не реализован:

Температура, 0С.............................65-75

Давление, МПа...............................1,0-1,2

Концентрация CH2O в формалине,%/масс/..... 10

Массовое соотношение изобутилен:формальдегид 2:1

Конверсия,%

изобутилена.....................70-90

формальдегида..................35-45

Температура разложения ДМД, °С.............250-350

Степень разложения, ДМД за проход,%......... 70

Существенным недостатком способа является наличие узла упаривания водного слоя и отгонки органических соединений под вакуумом.

По методу «Байер»

По методу «Байер»

Сущность метода фирмы "Байер" /ФРГ/ заключается в использовании в качестве катализатора синтеза ДМД суспендированных катионитов вместо серной кислоты. Этот прием упрощает узел переработки водного слоя, поскольку упаривание воды ведется не из кислого слоя. Однако синтез затруднен необходимостью циркуляции и отделения суспендированного в жидкости пылевидного катионита. Другой особенностью процесса является подача на разложение "сырого" ДМД, т.е. смеси ДМД с ТМК и высококипящими продуктами первой стадии.

Сущность метода фирмы "Байер" /ФРГ/ заключается в использовании в качестве катализатора синтеза ДМД суспендированных катионитов вместо серной кислоты. Этот прием упрощает узел переработки водного слоя, поскольку упаривание воды ведется не из кислого слоя. Однако синтез затруднен необходимостью циркуляции и отделения суспендированного в жидкости пылевидного катионита. Другой особенностью процесса является подача на разложение "сырого" ДМД, т.е. смеси ДМД с ТМК и высококипящими продуктами первой стадии.

Реактор разложения с восходящим потоком псевдоожиженного катализатора - фосфорной кислоты на носителе - работает при 200-300°С. Высококипящие продукты, компенсируя расход водяного пара, служат источником теплоты при регенерации катализатора. Выход изопрена в расчете на превращенный ДМД равен 80-90 %.

ДРУГИЕ МЕТОДЫ СИНТЕЗА ИЗОПРЕНА

Синтез изопрена из ацетона и_ацетилена

Процесс разрабатывался академиком А.Е.Фаворским, а затем И.Н. Назаровым и протекает в три стадии. Этот способ мало применим из-за дорогого сырья.

I/. Синтез диметилацетиленилкарбинола {метилбутинола} из ацетона и ацетилена в присутствии щелочного катализатора -порошкообразного КОН - и растворителе - диэтилового эфира:

2/.Гидрирование метилбутинола /МБИ/ в диметилвинилкарбинол (метилбутенол)

3/ . Каталитическая дегидратация метилбутенола в изопрен

1). В целях предупреждения образования побочных продуктов на первой стадии применяется, избыток ацетилена. В качестве катализатора используется ацетиленид щелочного или щелочноземельного металла. Выход метилбутинола составляет 50-60 моль на I моль катализатора.

2). Гидрирование МБИ осуществляется под давлением водорода 0,5-1 МПа и температуре 30-80°С.Катализатор - коллоидный палладий на носителе.

3). Дегидратация диметилвинилкарбинола осуществляется путем пропускания паров ДМВК с водой над технической окисью алюминия при 260-3000С.

Аммиачно-ацетиленовая смесь компримируется до рабочего давления, сжижается и вместе с ацетоном и катализатором вводится в реактор I. Продукт реакции направляется затем в реактор 2 для разложения катализатора. После реактора 2 давление снижается до атмосферного и происходит испарение аммиака и избытка ацетилена, который возвращается в рецикл. Испаренная жидкость подвергается ректификации в двух колоннах 4 и 5. Первая, из которых предназначена для выделения небольшого количества непрореагировавшего ацетона, а вторая - для удаления тяжелых побочных продуктов и соли, оставшейся после разложения катализатора, в виде раствора. С верха колонны 5 отбирается азеотроп МБИ (метилбутинол – вода), который вместе с катализатором и избытком водорода, направляется в реактор 6 для селективного гидрирования. Непрореагировавший водород возвращается в рецикл, давление гидрированного продукта снижается до атмосферного, затем на центрифуге от него отделяется катализатор, который в свою очередь возвращается в рецикл.

Полученная таким образом смесь метилбутенола и воды испаряется в аппарате 8 и направляется в реактор 9. Выделенные здесь пары изопрена промываются в скруббере 10 водой от небольшого количества непрореагировавшего метилбутенола и других побочных продуктов. В результате получается изопрен (сырой), который подвергается окончательной ректификации для удаления как легких, так и тяжелых фракций, в колонне II.

Состав изопрена-ректификата:

Изопрен,% /масс/, не менее..............98,5

Олефины, % /масс/, не/более....... .......1,5

Синтез изопрена из пропилена

Процесс получения изопрена проводится в три стадии. I/.Димеризация пропилена в 2-метилпентен-1 на металлорганических катализаторах:

2/.Изомеризация 2-метилпентена-1 в 2-метилпентен-2 на кислотных катализаторах:

СН2=С-СН2-СН2-СН3 ↔ СН3 – С =СН-СН2-СН3 2-метилпентен -2

| |

CН3 CН3

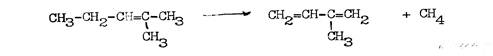

3/. Пиролиз 2-метилпентена -2 в присутствии бромистого водорода:

В качестве побочных продуктов образуются нормальные__и изоамилены, изопентан, практически все изомеры гексенов и легкие продукты крекинга. Кроме того, образуются ацетиленовые соединения и циклопентадиен. Поэтому выделение чистого изопрена осложнено.

Применение бромистого водорода в качестве инициатора пиролиза 2-метилпентена -2 требует изготовление печи из специальных жаро-и коррозионностойких сталей.

Достоинством метода является использование в качестве сырья доступного и дешевого пропилена. Существенный недостаток-многостадийность, низкая селективность, сложные условия пиролиза, необходимость очистки изопрена.

Получение изопрена дегидрированием изопентана и изоамиленов

Двухстадийное дегидрирование изопентана

I). подготовка и очистка сырья; 2). дегидрирование изопентана в изоамилены (1 стадия); 3).выделение изопентан-изоамиленовой фракции;Каталитическое дегидрирование изопентана в изоамилены

Около 65% общего выхода изомеров составляет З-метил-1-бутен.Одностадийное дегидрирование изопентана

Принципиальная схема одностадийного дегидрирования изопентана под вакуумом аналогична схеме одностадийного дегидрирования бутана в бутадиен. Дегидрирование проводится при 535-625 0С, остаточном давлении 21,3-28,0 КПа, объемной скорости подачи сырья 1,3 - 1,5 ч-1 . Таблетированный алюмохромовый катализатор смешивается с…Окислительное дегидрированию изопентана и изоамиленов

Много работ посвящено дегидрированию в присутствии йода, при котором достигаются хорошие выходы. Для проведения окислительного дегидрирования изопентана без применения галогенов предложены катализаторы из смеси…– Конец работы –

Используемые теги: изопрен0.037

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: ИЗОПРЕН

Что будем делать с полученным материалом:

Если этот материал оказался полезным для Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов