рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Химия

- /

- УЛАВЛИВАНИЕ ОКСИДОВ СЕРЫ

Реферат Курсовая Конспект

УЛАВЛИВАНИЕ ОКСИДОВ СЕРЫ

УЛАВЛИВАНИЕ ОКСИДОВ СЕРЫ - раздел Химия, 8. Улавливание Оксидов Серы ...

8. УЛАВЛИВАНИЕ ОКСИДОВ СЕРЫ

8.1. Общие вопросы и классификация

Одними из массовых, вредных газовых выбросов тепловых электростанций являются оксиды серы  и

и  , большую долю из которых составляет диоксид серы

, большую долю из которых составляет диоксид серы  (до 80 %). Газовые выбросы оксидов серы нарушают природный кислотно-щелочной баланс и обусловливают выпадение кислотных дождей. В настоящее время в энергетике РФ идет поиск и совершенствование эффективных и надежных способов уменьшения образования оксидов серы в газовых отходах электростанций, проводятся мероприятия, стимулирующие установку газоочистных сооружений на ТЭС. Предприятия, допускающие газовые выбросы

(до 80 %). Газовые выбросы оксидов серы нарушают природный кислотно-щелочной баланс и обусловливают выпадение кислотных дождей. В настоящее время в энергетике РФ идет поиск и совершенствование эффективных и надежных способов уменьшения образования оксидов серы в газовых отходах электростанций, проводятся мероприятия, стимулирующие установку газоочистных сооружений на ТЭС. Предприятия, допускающие газовые выбросы  и

и  выше предельно допустимых объемов, штрафуются за нарушение экологической чистоты природы. Проекты строительства новых электростанций должны проходить экологическую экспертизу.

выше предельно допустимых объемов, штрафуются за нарушение экологической чистоты природы. Проекты строительства новых электростанций должны проходить экологическую экспертизу.

Мероприятия по уменьшению выхода вредных газовых выбросов могут быть отнесены к активным или пассивным методам. Активные методы борьбы с загрязнением природы оксидами серы заключаются в предварительной очистке сырого топлива (в обогащении топлива) от серы, а также и азота; в создании условий, когда оксиды серы и азота не образуются, т.е. в освоении новых, экологически чистых технологий.

Пассивные методы улавливания серы в настоящее время имеют большее распространение. Они используются как на уже работающих, так и на новых ТЭС. К пассивным методам очистки уходящих газов ТЭС от оксидов серы относятся следующие [4]:

– сухая аддитивная очистка дымовых газов;

– мокрая известковая и известняковая очистки;

– озонно-аммиачная;

– магнезитовая;

– содово-циклический метод;

– метод распылительной абсорбации.

Объемное содержание CO2, SO2, NOx в уходящих газах ТЭС при сжигании твердого топлива с коэффициентом избытка воздуха 1,00 составляет  =14,5…20,0 %, при сжигании мазутов –

=14,5…20,0 %, при сжигании мазутов –  =13,5…14,3 %, при сжигании газообразного топлива –

=13,5…14,3 %, при сжигании газообразного топлива –  =9,4…10,3 %. При реальном коэффициенте

=9,4…10,3 %. При реальном коэффициенте  1,0 процентное соотношение трехатомных газов в продуктах сгорания уменьшается [4, 23] в соотношении примерно равном

1,0 процентное соотношение трехатомных газов в продуктах сгорания уменьшается [4, 23] в соотношении примерно равном

.

.

Таким образом, всегда выгодно иметь в котле избытки воздуха больше единицы.

8.2. Предварительная очистка сырого топлива от серы

Предварительная очистка сырого топлива от серы, относящаяся к активным методам, может проводиться как на заводах (например, нефтеперерабатывающих), так и на аппаратах, устанавливаемых на тепловых электростанциях.

При переработке нефти на нефтеперерабатывающих заводах сера, как правило (17…90 %), остается в более тяжелых фракциях, входящих в состав мазута. Удаление серы из нефтепродуктов осуществляется гидроочисткой. В результате чего удаляется сероводород  . Процесс сероочистки нефтепродуктов протекает при температуре 300…400

. Процесс сероочистки нефтепродуктов протекает при температуре 300…400 С и давлении до 10 МПа с использованием катализаторов–оксидов никеля, кобальта и молибдена. Однако гидравлическая промывка топлив, несмотря на достаточную эффективность, имеет недостатки:

С и давлении до 10 МПа с использованием катализаторов–оксидов никеля, кобальта и молибдена. Однако гидравлическая промывка топлив, несмотря на достаточную эффективность, имеет недостатки:

1. В процессе гидроочистки отравляются дорогостоящие катализаторы, что приводит к частой их замене.

2. При очистке мазута резко возрастает расход водорода. Водорода, получаемого как побочного продукта нефтепереработки, становится недостаточно и появляется необходимость в производстве дополнительного водорода, что ведет к удорожанию процесса очистки мазута от серы.

Снижения сернистости топлива перед сжиганием на ТЭС можно добиваться путем его газификации или пиролиза.

Процесс газификации жидкого топлива проводится при температуре 800…1200 С и при ограниченном доступе кислорода. Он связан с неполным окислением углерода, когда основная реакция описывается уравнением

С и при ограниченном доступе кислорода. Он связан с неполным окислением углерода, когда основная реакция описывается уравнением

,

,

где  .

.

В результате этой реакции производится горючий газ. Из серы топлива при этом образуется сероводород  , который можно удалять из горючих газов до поступления их в топку котла.

, который можно удалять из горючих газов до поступления их в топку котла.

Газификатор, разработанный Всесоюзным научно-исследовательским институтом нефтяной промышленности (ВНИИНП) [5, 18], газифицирует топливо на парокислородном дутье (0,4 кг пара и 0,75 кг кислорода на 1 кг мазута). При температуре 1100…1300  С образуется высококалорийный газ, содержащий 90 % водорода и окиси углерода. Выходящий из газогенератора горючий газ промывается водой, а затем очищается от сажи в сажеотделителе.

С образуется высококалорийный газ, содержащий 90 % водорода и окиси углерода. Выходящий из газогенератора горючий газ промывается водой, а затем очищается от сажи в сажеотделителе.

Институтом высоких температур АН СССР совместно с ВНИИНП [5, 18] разработана технология газификации мазута для газотурбинной установки с котлом утилизатором при воздушном наддуве. Воздух после компрессора с р = 0,8 МПа и t = 300  С поступает в газификатор с расходом 40 % от теоретически необходимого (коэффициент избытка воздуха 0,4). Туда же подается мазут. Продукты газификации, прежде чем попасть в газовую турбину, а затем в котел-утилизатор, проходят систему теплообменников и очисток от золы, сажи и сероводорода. Такая технология газификации дает низкокаллорийный горючий газ (4,0 МДж/

С поступает в газификатор с расходом 40 % от теоретически необходимого (коэффициент избытка воздуха 0,4). Туда же подается мазут. Продукты газификации, прежде чем попасть в газовую турбину, а затем в котел-утилизатор, проходят систему теплообменников и очисток от золы, сажи и сероводорода. Такая технология газификации дает низкокаллорийный горючий газ (4,0 МДж/ ).

).

Высокотемпературный пиролиз мазута происходит при нагревании его до температуры t = 700…1000  С без доступа окислителя, в результате чего образуется нефтяной кокс (в твердой фазе), который затем подвергается газификации. Образующийся при этом горючий газ очищается от сернистых соединений и других примесей. Нефтяной кокс – это искусственное твердое топливо, имеющее теплоту сгорания до 33…34 МДж/кг и выход летучих 10…15 %, который перед сжиганием в топке котла должен проходить систему пылеприготовления.

С без доступа окислителя, в результате чего образуется нефтяной кокс (в твердой фазе), который затем подвергается газификации. Образующийся при этом горючий газ очищается от сернистых соединений и других примесей. Нефтяной кокс – это искусственное твердое топливо, имеющее теплоту сгорания до 33…34 МДж/кг и выход летучих 10…15 %, который перед сжиганием в топке котла должен проходить систему пылеприготовления.

8.3. Сухая аддитивная технология очистки

Из всех известных пассивных методов сероочистки этот является самым простым. Он заключается [4] в подаче порошкообразного материала – химреагента, связывающего оксиды серы, в топку или в газовый тракт котла в том месте, где существуют наиболее благоприятные условия для его контакта с горячими дымовыми газами. В результате химической реакции образуются сульфиты и сульфаты, улавливаемые затем в золоуловителях. В табл.8.1 даны характеристики присадок, используемых в сухих способах улавливания оксидов серы.

Таблица 8.1

Характеристики присадок

| Химический элемент | Содержание в % | ||||

| Мел | Красный шлам | Известняк | Доломит | Мегрель | |

СаО

МgО

МgО

S

S

МnО

МnО

Прочие

Прочие

| 45,07 44,67 0,55 5,61 0,9 - - - - - - - - 3,15 | 14,16 4,0…5,0 1,35 8,78…11,9 18,4 - 33,87 - - 14,44 - - - - - 0,4…0,9 | 42,6…56,0 41,6…44,7 7,9…0,4 5,19…0,3 0,81 0,76 0,54 0,33 0,09 0,06 0,05 0,05 0,05 0,04 0,02 | 29,75…30,4 46,6…47,9 20,8…22,2 0,49…1,38 - - 0,00…0,34 - - - - - - - | 18,2…50,4 - 0,26…1,95 8,02…53,3 1,52…9,92 - 0,44…3,3 - - - - - 0,05…0,75 - - |

Размолотый минерал (известняк или доломит) подают в топку котла, где прежде всего происходит обжиг минерала с образованием СаО и МgО. Эти оксиды затем реагируют с  и

и  , в результате чего образуются сульфиты

, в результате чего образуются сульфиты  и

и  и сульфаты

и сульфаты  и

и  :

:

СаО +  + 0,5

+ 0,5  =

=  ;

;

СаО +  =

= ;

;

СаО +  =

= ;

;

МgО +  =

= ;

;

МgО +  =

= .

.

Эффективность метода зависит от того, успеют ли завершиться все процессы химических реакций в крайне ограниченное время, в течение которого твердые частицы минерала контактируют с дымовыми газами. Известно, что сера и окислы серы являются достаточно химически активными веществами. Если вдувать частицы минерала в зону факела, то они практически мгновенно нагреваются до 1600…1650 С, расплавляясь при этом и теряя свою пористость. Через 2…6 секунд частицы остывают до 150…200 0С, т. е. скорость охлаждения частиц составляет 750…250 0С/с. При таких жестких условиях частицы известняка или доломита должны пройти обжиг и превратиться в оксиды СаО и МgО, а затем связать оксиды серы в сульфиты и сульфаты, прежде чем температура частиц упадет при движении по газоходам котла до критической величины, при которой ухудшается активность химических реакций связывания оксидов серы.

С, расплавляясь при этом и теряя свою пористость. Через 2…6 секунд частицы остывают до 150…200 0С, т. е. скорость охлаждения частиц составляет 750…250 0С/с. При таких жестких условиях частицы известняка или доломита должны пройти обжиг и превратиться в оксиды СаО и МgО, а затем связать оксиды серы в сульфиты и сульфаты, прежде чем температура частиц упадет при движении по газоходам котла до критической величины, при которой ухудшается активность химических реакций связывания оксидов серы.

Термодинамические расчеты дают возможность установить скорость развития химических реакций с определением концентраций реагирующих веществ при любой температуре. Результаты расчета кинетики реакций показывают большое влияние температуры на способность СаО и МgО поглощать оксиды серы.

Реакция разложения известняка при обжиге описывается уравнением

= СаО +

= СаО +  .

.

Образующийся при горении топлива газ  в котле препятствует выходу углекислого газа

в котле препятствует выходу углекислого газа  из известняка. На рис.8.1 [4] показано, что, например, при концентрации

из известняка. На рис.8.1 [4] показано, что, например, при концентрации  в топочных газах 14,5 % известняк способен разлагаться на СаО и

в топочных газах 14,5 % известняк способен разлагаться на СаО и  при Т

при Т  770 0С и давлении 0,1 МПа. При меньших температурах возможна обратная реакция с образованием

770 0С и давлении 0,1 МПа. При меньших температурах возможна обратная реакция с образованием  . Таким образом, благоприятные температуры для разложения известняка при сжигании твердого топлива в котлах – 770…790 0С, при сжигании мазута – 765…770 0С, газообразного топлива – 745…750 0С.

. Таким образом, благоприятные температуры для разложения известняка при сжигании твердого топлива в котлах – 770…790 0С, при сжигании мазута – 765…770 0С, газообразного топлива – 745…750 0С.

|

Рис. 8.1. Зависимость концентрации СО2 от температуры газов

Реакция разложения доломита при атмосферном давлении (0,1 МПа) и температурах равновесия (380…430 0С):

+ МgО +

+ МgО +  .

.

В уходящих газах, содержащих 14,5 %  , равновесие этой химической реакции достигается при 390

, равновесие этой химической реакции достигается при 390 С.

С.

Наиболее эффективно в котлах оксиды серы поглощаются оксидом кальция СаО в диапазоне температур 960…1240 С, и оксидом МgО – при температурах 650…840

С, и оксидом МgО – при температурах 650…840 С.

С.

Гашеная известь связывает оксиды серы по уравнению

+

+  =

=  +

+  .

.

Равновесие реакции разложения гашеной извести и связывания ею оксида серы наступает при содержании в уходящих газах 7,1 % водяных паров и при температуре 361 С.

С.

На равновесие химических реакций, представленных выше, влияет также наличие избытка кислорода. Более высокий коэффициент избытка воздуха способствует лучшему поглощению  оксидами МgО и СаО.

оксидами МgО и СаО.

Помимо химической реакции связывания оксидов серы оксиды МgО и СаО вступают в реакции с химическими компонентами золы ( и

и  др.). Например,

др.). Например,

2 СаО +  =

= ;

;

СаО +  =

= .

.

Образующиеся силикаты  ,

,  снижают температуру плавления золы t3, что необходимо учитывать при выборе системы шлакоудаления котла. Количество образующихся силикатов в топке котла неизвестно, однако и они способны поглощать оксиды серы по уравнениям

снижают температуру плавления золы t3, что необходимо учитывать при выборе системы шлакоудаления котла. Количество образующихся силикатов в топке котла неизвестно, однако и они способны поглощать оксиды серы по уравнениям

+

+ + 0,5О2 =

+ 0,5О2 =  +

+  ;

;

+

+ + 0,5О2 =

+ 0,5О2 =  +

+  .

.

Силикаты  и

и  поглощают оксиды серы менее активно, чем СаО.

поглощают оксиды серы менее активно, чем СаО.

Метод сухого аддитивного сероулавливания для крупных и вновь строящихся электростанций не является конкурентоспособным по сравнению с другими. Однако для энергоблоков мощностью менее 200 МВт, работающих с низким коэффициентом нагрузки, инжекция известняка или доломита в топку является лучшим решением.

Высокой эффективности сухого способа улавливания оксидов серы в котлах препятствует ряд проблем:

1. Скорость сорбции оксидов серы зависит от температуры; например, для известняка она максимальна при t = 980 0С. Скорость химической реакции падает при повышении или снижении этой температуры, т. к. нарушается равновесие реакций.

2. Газы, двигаясь с большой скоростью, находятся в зоне активных температур короткий промежуток времени (2…3 с), поэтому диоксид серы не успевает проникнуть в поры частиц известняка.

3. Известняк невозможно подавать в основные горелки топки, так как при температуре t = 1450 0С происходит его оплавление и, вследствие этого, потеря пористости и активности.

4. Различные сорта известняка имеет различную скорость химических реакций.

5. Трудно обеспечить равномерное распределение частиц известняка в объеме топки.

6. Эффективность улавливания повышается за счет увеличения количества известняка сверх необходимого (стехиометрического соотношения), однако это ухудшает работу котла и увеличивает затраты на очистку газов.

Эффективность очистки газов от оксидов серы зависит от содержания серы в топливе и от количества подаваемой извести. При содержании серы в топливе 1,5…2 % и при превышении стехиометрически необходимого количества известняка в 1,3…2,8 раза эффективность сероулавливания колеблется в широких пределах – 30…70 %. Рекомендуется вдувать частицы известняка в топку котла размером примерно 70…100 мкм, с удельной поверхностью 2…3 м2/г.

На рис.8.2 показана технологическая схема применяемой сухой аддитивной сероочистки на котлах. Если в качестве присадки используется известь, то ее вводят инжекторами, устанавливаемыми перед пароперегревателями, где температура колеблется от 950 до 1250 С. Присадка, состоящая из МgО, вводится за пароперегревателями в зону с t = 600…850

С. Присадка, состоящая из МgО, вводится за пароперегревателями в зону с t = 600…850 С.

С.

При вводе гашеной извести возрастает электрическое сопротивление золы и снижается эффективность работы электрофильтров (появляется возможность обратного коронного разряда). Поэтому перед электрофильтром устанавливается специальная активационная камера, которая улучшает процесс золоулавливания, впрыском влаги, смещая удельное электрическое сопротивление частиц золы в зону среднеомных.

Рис. 8.2. Технологическая схема сухой аддитивной сероочистки на котле: 1 – топка котла; 2 – основные горелки; 3 – инжекторы для ввода извести; 4 – вход воздуха;

5 – подача извести; 6 – инжекторы для ввода доломита; 7 – подача доломита;

8 – воздухоподогреватель; 9 – активационный реактор; 10 – электрофильтр;

11 – дымосос; 12 – дымовая труба; 13 – выход отходов; 14 – подвод воды

Увлажнение уходящих газов необходимо также, чтобы приблизить температуру газов и вводимой щелочи (или известковой суспензии) к адиабатической температуре насыщения, что улучшает процесс очистки дымовых газов. Увлажнение потока в активационном реакторе до состояния, близкого к насыщению, обеспечивает повышение эффективности улавливания на 10 %.

Активационная камера конструктивно выполняется так, чтобы на восходящем газоходе скорость дымовых газов была равна 6…8 м/с, а на нисходящем – 10…12 м/с. На входе в активационную камеру впрыскивается вода. Средний размер капель примерно 100 мкм. Удельный расход воды – 0,003…0,02 л/ . Высота активационной камеры примерно 30 м. В нижней части камеры выполняются устройства для вывода твердых частиц. В верхней части устанавливается механизм встряхивания. Вместо активационной камеры часто используется мокрый золоуловитель с трубой Вентури.

. Высота активационной камеры примерно 30 м. В нижней части камеры выполняются устройства для вывода твердых частиц. В верхней части устанавливается механизм встряхивания. Вместо активационной камеры часто используется мокрый золоуловитель с трубой Вентури.

Один из вариантов подготовки сухого химреагента к состоянию, удобному для ввода его в котел представлен на рис.8.3. По технологической схеме сырье (известь, доломит, мел) с размерами кусков до 100 мм, поступает из бункера 1 через питатель 3 в дробилку 4, где измельчается до размеров 10…15 мм. Далее транспортером 5 сырье через бункер и питатель направляется в сушильный барабан 6, где подсушивается до конечной влажности 0,5 %. В качестве сушильного агента могут использоваться дымовые газы с требуемой температурой. В циклоне 7 сушильный агент отделяется от присадки. Сушильные газы, пройдя систему фильтрации 10, уходят в дымовую трубу. Присадка по системе подачи (транспортеры 8, 5, бункер 1, питатель 3) попадает в мельницу 9, где измельчается до размеров 70…100 мкм. Готовый к вдуванию в топку котла присадочный материал проходит систему подачи и регулирования расхода (транспортеры 5, 8, 5 бункеры 1 с питателями).

Рис. 8.3. Технологическая схема приготовления химреагента к состоянию удобному для подачи в котел: 1 – бункер; 2 – подача сырья (извести и др.); 3 – питатели;

4 – дробилка; 5 – конвейеры; 6 – сушилка; 7 – циклон; 8 – цепной элеватор; 9 – мельница; 10 – фильтры; 11 – выход к дымовой трубе; 12 – подвод сушильного агента;

13 – подвод воздуха; 14 – пневмовантовой насос; 15 – инжекторы; 16 – выход в топку котла.

В прил.7 дан алгоритм расчета сухого аддитивного способа сероулавливания. Эффективность сероулавливания при таком способе во многом зависит от эксплуатационных режимов и колеблется от 40 до 90%.

Преимущества этого способа заключаются в следующем:

1. Весь процесс связывания серы происходит в котле.

2. Отсутствует жидкая сера в технологической схеме газоочистки, благодаря чему упрощаются вопросы надежности, коррозии, абразивного износа оборудования и очистки сточных вод.

3. Поддерживается необходимая высокая температура уходящих газов на выходе из дымовой трубы, и отпадает необходимость в их подогреве, как это требуется при мокрых способах.

Недостатки сухого способа улавливания оксидов серы:

1. Происходит неполное реагирование известняка и доломита с оксидами серы за короткое время контакта их в зоне котла с температурой, предпочтительной для протекания реакций образования сульфатов и сульфитов.

2. Увеличивается количество твердых отходов, которые необходимо улавливать в золоуловителях, для чего требуется увеличивать производительность систем золоулавливания.

3. В случае полезного использования сульфатов и сульфитов, необходимо создавать технологическую систему выделения их из общей массы золы.

4. Затраты присадочного сырья в 1,5…2,5 раза превышают необходимые для связывания всей серы топлива.

В результате совершенствования методов сухой аддитивной технологии в настоящее время последние имеют достаточно высокую эффективность, сравнимую с мокрыми способами. Однако, начиная с 70-х годов, борьба с выбросами серы развивалась с использованием мокрых способов. На первом этапе они оказались более эффективными при меньших затратах химреагентов. Мокрые способы сероочистки были автономны и поэтому выгодно отличались от сухих способов.

8.4. Мокрая известняковая очистка. Физико-химические

основы метода

Метод мокрой известняковой очистки газов от оксидов серы заключается в поглощении  водой с последующей нейтрализацией образовавшейся сернистой кислоты известняком. Этот процесс подробно описывается следующими уравнениями [4]:

водой с последующей нейтрализацией образовавшейся сернистой кислоты известняком. Этот процесс подробно описывается следующими уравнениями [4]:

+

+

·

·  ;

;

·

·

;

;

;

;

+

+

+

+  ;

;

+

+  ;

;

+

+  →

→ ;

;

;

;

+

+

2

2  ·0,5

·0,5  +

+  ;

;

+

+  + 0,5

+ 0,5 → 2

→ 2 +

+  ;

;

+

+  →

→  ;

;

·0,5

·0,5  + 0,5

+ 0,5

· 2

· 2 ;

;

+

+

· 2

· 2 + 2

+ 2  ;

;

+

+

2

2 · 2

· 2 +

+  +

+  ;

;

+

+

· 2

· 2 +

+  ;

;

+

+  + 2

+ 2 +

+  →

→  ·2

·2 +

+  .

.

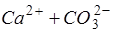

Конечным продуктом очистки является двуводный гипс  _.

_.

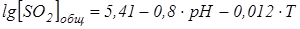

Равновесная концентрация оксида серы  , моль/л, может быть определена по уравнению НИИОГАЗ [4]

, моль/л, может быть определена по уравнению НИИОГАЗ [4]

.

.

Парциальное давление паров  над раствором, мм.рт.ст., определяется по уравнению

над раствором, мм.рт.ст., определяется по уравнению

.

.

Эти уравнения действительны при рН= 4…6 и Т=303…323 К.

Очистку газов от серы можно проводить только водной промывкой. Например, при концентрации  =2,85 г/

=2,85 г/ в газах и при удельном расходе орошающей воды 13 л/

в газах и при удельном расходе орошающей воды 13 л/ можно добиться эффективности очистки газов от оксида серы 90 %. Ввод известняка в систему очистки производится для устранения ионов водорода

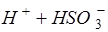

можно добиться эффективности очистки газов от оксида серы 90 %. Ввод известняка в систему очистки производится для устранения ионов водорода  и смещения реакции вправо.

и смещения реакции вправо.

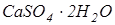

Метод мокрой известняковой сероочистки в дальнейшем сопровождается гидротермальной обработкой продукта по химическому процессу:

·2

·2 →

→  · 0,5

· 0,5 + 1,5

+ 1,5 .

.

Полуводный гипс  0,5

0,5 может быть использован в смеси с портландцементом для получения гипсоцементных строительных материалов повышенной водостойкости.

может быть использован в смеси с портландцементом для получения гипсоцементных строительных материалов повышенной водостойкости.

В энергетике находят применение одно- и двухступенчатые схемы мокрой известняковой сероочистки.

8.5. Технологическая схема двухступенчатой мокрой

известняковой очистки

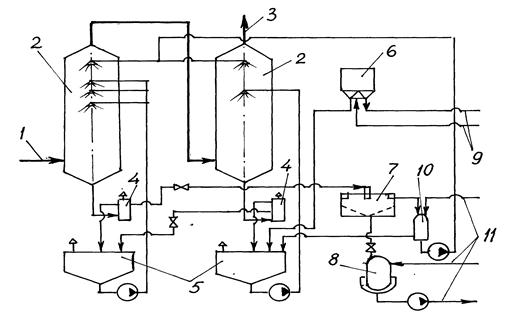

Технологическая схема, разработанная НИИОГАЗ (рис.8.4), рассчитана на очистку примерно 100 тыс. /ч дымовых газов [4]. Очистка осуществляется в двух последовательно установленных абсорберах с последующей обработкой продуктов промывки с целью получения товарного высокопрочного гипса.

/ч дымовых газов [4]. Очистка осуществляется в двух последовательно установленных абсорберах с последующей обработкой продуктов промывки с целью получения товарного высокопрочного гипса.

В первом абсорбере улавливается до 15 % диоксида серы при низких значениях рН < 5,0 рабочего раствора. Здесь происходит полное окисление сульфита кальция  в сульфат кальция

в сульфат кальция  . Для этого в абсорбер подается катализатор – сульфат марганца

. Для этого в абсорбер подается катализатор – сульфат марганца  .

.

Во втором абсорбере улавливается остальной диоксид серы (общая степень сероочистки  = 95 %). Катализатор во второй абсорбер не подается.

= 95 %). Катализатор во второй абсорбер не подается.

Рис. 8.4. Технологическая схема двухступенчатой мокрой известняковой сероочистки: 1 – газ на очистку; 2 – абсорберы; 3 – выход очищенного газа; 4 – гидрозатворы; 5 – циркуляционные сборники; 6 – дозатор; 7 – сгуститель; 8 – сборник сгущенной суспензии; 9 – выход и вход в отделение приготовления известняковой суспензии;

10 – сборник ответвленной суспензии; 11 – выход и вход в отделение приготовления гипса

Дымовые газы дымососом прокачиваются последовательно через два абсорбера и уходят через дымовую трубу в атмосферу. Абсорберы 2 имеют каплеуловители в верхней части и на выходе жидкого раствора гидрозатворы 4, циркуляционные сборники 5 с мешалками и циркуляционные насосы, подающие поглотительную суспензию в абсорбер для очистки дымовых газов по замкнутому циклу. Свежая суспензия вводится в циркуляционный сборник второй ступени 5 через дозатор 6. Часть поглотительной суспензии второго абсорбера через гидрозатвор 4 выводится в циркуляционный сборник 5 первой ступени в количестве, соответствующем количеству добавки, поступающей от дозатора 6. Столько же суспензии из первого абсорбера выводится самотеком через гидрозатвор 4 и далее в сгуститель 7. Сгущенная пульпа при достижении требуемой плотности выводится из сгустителя в сборник 8, откуда насосом подается в отделение получения гипса 11. В сборник 8 подаются добавки в виде малеиновой кислоты и портландцемента, необходимые для производства гипса. Осветленный раствор из сгустителя 7 через сборник 10 возвращается в цикл абсорбции.

Основные характеристики такой технологической схемы сероочистки следующие [4]:

– скорость газов в абсорберах  = 4,5…5,5 м/с;

= 4,5…5,5 м/с;

– удельный расход жидкости на орошение  =2…3 л/

=2…3 л/ ;

;

– количество ярусов орошения абсорбера 1-й ступени  = 3…4;

= 3…4;

– 2-й ступени  = 1…2;

= 1…2;

– высота абсорбера H = (2…3) D + (1…2) ;

;

– плотность орошения  = 40

= 40  /

/ ч;

ч;

– эффективность улавливания оксидов серы

95 %;

95 %;

– гидравлическое сопротивление

1500 Па.

1500 Па.

8.6. Одноступенчатая схема мокрой известняковой сероочистки

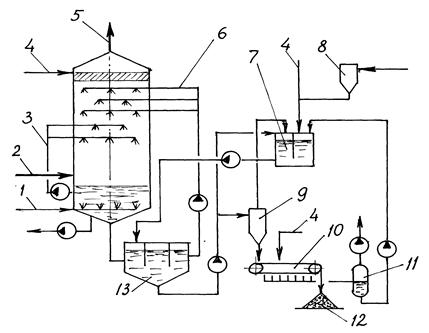

Очистка дымовых газов от диоксида серы в таких схемах (рис.8.5) осуществляется суспензией, состоящей из сульфита, сульфата и карбоната кальция. Суспензия циркулирует по замкнутому циклу. Из абсорбера основная часть суспензии поступает через перелив в циркуляционный сборник 13, откуда насосами вновь возвращается в три яруса орошения 6 абсорбера. Два нижних яруса орошения (первая ступень) обеспечиваются 3 суспензией из нижней части абсорбера. Для полного окисления сульфита кальция в сульфат в отстойник абсорбера подается воздух 1.

Рис. 8.5. Технологическая схема одноступенчатой мокрой известковой сероочистки дымовых газов: 1 – воздух на барботаж; 2 – газ на очистку; 3 – первая ступень циркуляции известковой суспензии; 4 – подвод воды; 5 – выход очищенных газов;

6 – вторая ступень циркуляции суспензии; 7 – емкость приготовления поглотительной суспензии; 8 – дозатор известковой муки; 9 – гидроциклон; 10 – вакуум-фильтр; 11 – сборник воды от вакуум-фильтра; 12 – склад гипса; 13 – циркуляционный сборник

Для подпитки суспензии в дозатор 8 подается известковая мука, которая попадает в емкость 7 для приготовления известкового молока. Готовая для использования суспензия из емкости 7 перекачивается в циркуляционный сборник 13. Отработанная суспензия с концентрацией твердых частиц 100…150 г/л из сборника 13 насосом подается в гидроциклон 9 для предварительного сгущения, а затем поступает на фильтрацию в вакуум-фильтр 10.

Характеристики одноступенчатой мокрой известняковой сероочистки дымовых газов следующие [4]:

– скорость газов в абсорберах  = 3,5…4 м/с;

= 3,5…4 м/с;

– удельный расход жидкости на орошение  =1,5…2,5 л/

=1,5…2,5 л/ ;

;

– количество ярусов орошения  = 4…5;

= 4…5;

– высота абсорбера H = (2…3)D +(1…2) ;

;

– расстояние между ярусами орошения  = 1,0…2,0 м;

= 1,0…2,0 м;

– плотность орошения  = 30…50

= 30…50  /(

/( ч);

ч);

– эффективность сероулавливания

90 %;

90 %;

– гидравлическое сопротивление

1000 Па.

1000 Па.

8.7. Расчет мокрых схем сероочистки

Алгоритм расчета мокрых известняковых сероочисток приведен в прил. 8 Расчет имеет задачу определения расходных характеристик всех компонентов химической реакции, конструктивных параметров основного оборудования улавливания оксидов серы, а также эффективность очистки дымовых газов от серы.

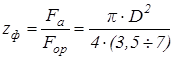

Конструктивные характеристики абсорбера рассчитываются из уравнений:

– диаметр вертикального скруббера, м,

;

;

– высота абсорбера Н, м,

H = (2…5)D + (1…2) ,

,

где  – расход дымовых газов, м3/с ;

– расход дымовых газов, м3/с ;

– количество ярусов орошения в абсорбере; расстояние между ярусами выбирается 1…2 м;

– количество ярусов орошения в абсорбере; расстояние между ярусами выбирается 1…2 м;

– скорость газов в абсорбере, м/с. При одноступенчатой технологической схеме улавливания оксидов серы

– скорость газов в абсорбере, м/с. При одноступенчатой технологической схеме улавливания оксидов серы  = 3,5...4 м/с; при двухступенчатой –

= 3,5...4 м/с; при двухступенчатой –  = 4,5...5,5 м/с.

= 4,5...5,5 м/с.

Количество форсунок на одном ярусе орошения оценивается исходя из площади сечения скруббера  ,

,  , и возможной площади орошения одной форсункой

, и возможной площади орошения одной форсункой  = 3,5...7

= 3,5...7  :

:

.

.

Удельный расход орошающей суспензии (вода с известковым молоком) выбирается исходя из выбранной технологической схемы улавливания оксидов серы: для одноступенчатой схемы  = 1,5...2,5 л/

= 1,5...2,5 л/ ; для двухступенчатой –

; для двухступенчатой –  = 2,0...3,0 л/

= 2,0...3,0 л/ . Отсюда, общий расход орошающей суспензии, кг/с, находится из соотношения

. Отсюда, общий расход орошающей суспензии, кг/с, находится из соотношения  =

=  ·

· .

.

Количество известняка, кг/с, необходимого для приготовления известкового молока и используемого в орошающей суспензии, определяется по формуле

,

,

где  – молекулярная масса

– молекулярная масса  ,

,  = 100 кг/кмоль;

= 100 кг/кмоль;

– молекулярная масса оксидов серы: для

– молекулярная масса оксидов серы: для  –

– = 64 кг/кмоль, для

= 64 кг/кмоль, для  –

– = 80 кг/кмоль;

= 80 кг/кмоль;

– доля

– доля  в известняке (см. табл.8.1);

в известняке (см. табл.8.1);

– стехиометрическое соотношение, доля

– стехиометрическое соотношение, доля  по отношению к необходимому количеству для химической реакции при полном связывании оксидов серы; при мокрых способах очистки

по отношению к необходимому количеству для химической реакции при полном связывании оксидов серы; при мокрых способах очистки  = 1,0...1,5;

= 1,0...1,5;

– влажность известняка, поступающего для подготовки химреагента, %.

– влажность известняка, поступающего для подготовки химреагента, %.

Эффективность сероочистки при мокрой известняковой технологической схеме в процентах рассчитывается из уравнения

, (8.1)

, (8.1)

где  – параметр, учитывающий долю

– параметр, учитывающий долю  по отношению к необходимому его количеству:

по отношению к необходимому его количеству:  =

=  при

при  < 1,0;

< 1,0;  = 1,0 при

= 1,0 при

1,0;

1,0;

R – газовая постоянная, Дж/(кг К);

T – абсолютная температура, К;

K – константа диссоциации сернистой кислоты;

h – константа Генри.

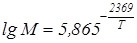

Константы K и h в интервале температур 0...50 0С могут быть определены из уравнений

.

.

Плотность орошения суспензии,  /(

/( ч), в абсорбере находится из соотношения

ч), в абсорбере находится из соотношения

Расход орошающей суспензии, кг/с, на одну форсунку абсорбера рассчитывается из выражения

.

.

В мокрых схемах улавливания оксидов серы температура дымовых газов падает на 40...80 0С, что отрицательно сказывается на процессе их удаления. Поэтому после такой схемы дымовые газы рекомендуется подогревать. Подогрев газов, выходящих из системы улавливания оксидов серы, производится газами, которые направляются в абсорбер системы сероочистки.

Температура в мокрых системах сероочистки ниже температуры точки росы, поэтому на металлических поверхностях оборудования могут возникнуть коррозионные процессы разрушения. При использовании этого метода необходимо проводить антикоррозионные мероприятия в абсорберах и газоходах.

8.8. Аммиачно - циклическая технология улавливания оксидов серы

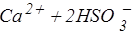

При обработке диоксида серы  аммиачной водой образуются сульфит и бисульфит аммония:

аммиачной водой образуются сульфит и бисульфит аммония:

+ 2

+ 2  +

+ =

=  ;

;

+

+  +

+  = 2

= 2  .

.

Дымовые газы, содержащие диоксид серы  , при прохождении через аммиачную воду увлекают за собой часть аммиака, который реагирует с диоксидом серы в газовой фазе, образуя дым. Эта дымовая среда может уноситься уходящими газами, создавая свои вредные выбросы. Однако если давление аммиака над раствором невелико, дым не образуется. Поэтому в этих технологических схемах очень важно поддерживать определенное парциальное давление аммиака.

, при прохождении через аммиачную воду увлекают за собой часть аммиака, который реагирует с диоксидом серы в газовой фазе, образуя дым. Эта дымовая среда может уноситься уходящими газами, создавая свои вредные выбросы. Однако если давление аммиака над раствором невелико, дым не образуется. Поэтому в этих технологических схемах очень важно поддерживать определенное парциальное давление аммиака.

В зависимости от соотношения концентраций сульфита (NH4)2SO3 и бисульфита NH4НSO3 аммония в растворе давление диоксида серы и аммиака над раствором колеблется в широких пределах. Следовательно, можно подобрать это соотношение таким, чтобы парциальное давление  и

и  было небольшим. В этом случае раствор оказывается пригодным для поглощения диоксида серы с минимальными потерями аммиака. Если в раствор постоянно добавлять аммиак с таким расчетом, чтобы соотношение сульфита и бисульфита аммония поддерживалось в необходимых пределах, то по мере поглощения диоксида серы общее содержание солей будет возрастать, вследствие чего могут быть получены насыщенные растворы. Поэтому для поглощения диоксида серы из газовых смесей пользуются не аммиачной водой, а сульфит - бисульфитным раствором с оптимальным их соотношением, которое поддерживается по мере поглощения диоксида серы подводом в циркуляционный контур определенного количества аммиачной воды и вывода из него такого же количества пересыщенного раствора.

было небольшим. В этом случае раствор оказывается пригодным для поглощения диоксида серы с минимальными потерями аммиака. Если в раствор постоянно добавлять аммиак с таким расчетом, чтобы соотношение сульфита и бисульфита аммония поддерживалось в необходимых пределах, то по мере поглощения диоксида серы общее содержание солей будет возрастать, вследствие чего могут быть получены насыщенные растворы. Поэтому для поглощения диоксида серы из газовых смесей пользуются не аммиачной водой, а сульфит - бисульфитным раствором с оптимальным их соотношением, которое поддерживается по мере поглощения диоксида серы подводом в циркуляционный контур определенного количества аммиачной воды и вывода из него такого же количества пересыщенного раствора.

Процесс сероочистки дымовых газов осуществляется следующим образом. Приготавливают разбавленный раствор сульфита и бисульфита аммония. Для этого добавляют аммиак к насыщенному водному раствору диоксида серы, а затем пропускают через этот раствор одновременно диоксид серы и аммиак до достижения требуемого соотношения солей. Чем больше поддерживается отношение количества сульфита к бисульфиту в растворе, тем меньше парциальное давление  над раствором, и тем больше можно извлечь диоксида серы из дымового газа таким раствором.

над раствором, и тем больше можно извлечь диоксида серы из дымового газа таким раствором.

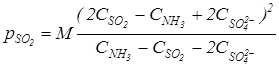

Парциальное давление  над раствором при наличии в нем ионов

над раствором при наличии в нем ионов  рассчитывается по формуле

рассчитывается по формуле

,

,

где  – содержание (концентрация)

– содержание (концентрация)  ,

,  и ионов

и ионов  соответственно, г моль/(100г моль

соответственно, г моль/(100г моль  );

);

М – коэффициент, который для растворов  и

и  вычисляется по эмпирической формуле

вычисляется по эмпирической формуле

;

;

Т – температура, К.

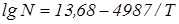

Парциальное давление аммиака при наличии ионов  определяется соотношением

определяется соотношением

.

.

Коэффициент N рассчитывается по уравнению

.

.

Значение рН раствора (при рН > 5) определяется по эмпирической формуле

.

.

Полученный при промывке дымовых газов раствор, обогащенный бисульфитом аммония, может быть восстановлен в десорбере при нагреве:

2 =

=  +

+  +

+  .

.

Раствор сульфита аммония  возвращают в абсорбер, где он вновь используется для промывки дымовых газов от оксида серы. Влажный диоксид серы

возвращают в абсорбер, где он вновь используется для промывки дымовых газов от оксида серы. Влажный диоксид серы  , полученный при регенерации, перерабатывается в товарный продукт.

, полученный при регенерации, перерабатывается в товарный продукт.

Сульфит аммония в рабочем растворе частично окисляется до сульфата

+ 0,5

+ 0,5 =

=  .

.

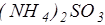

Сульфат аммония  снижает поглотительную способность раствора. Чтобы сульфат не накапливался в растворе, его частично подают на выпаривание, в результате чего из раствора выводится кристаллический сульфат аммония.

снижает поглотительную способность раствора. Чтобы сульфат не накапливался в растворе, его частично подают на выпаривание, в результате чего из раствора выводится кристаллический сульфат аммония.

В процессе регенерации раствора, при его перегреве, возможно также образование тиосульфата по химической реакции:

4 +

+ =2

=2 +

+ +

+ +2

+2 .

.

Вывод тиосульфата из системы осуществляется обработкой раствора серной кислотой:

+

+  =

=  +

+  +

+ + S.

+ S.

Следовательно, при аммиачно-циклической технологии обработки дымовых газов в качестве товарной продукции получают сульфат аммония (минеральное удобрение), сжиженный диоксид серы и элементарную серу. Аммиачно-циклический метод очистки дымовых газов от оксидов серы обладает некоторыми преимуществами перед другими методами при концентрации  в очищаемых газах более 0,4...0,5 % по объему. В этом случае повышенный выход дефицитной товарной продукции (особенно сжиженного диоксида серы) компенсирует затраты на улавливание оксидов серы. Положительным можно считать также отсутствие операций с твердыми продуктами в замкнутом цикле абсорбции и регенерации раствора.

в очищаемых газах более 0,4...0,5 % по объему. В этом случае повышенный выход дефицитной товарной продукции (особенно сжиженного диоксида серы) компенсирует затраты на улавливание оксидов серы. Положительным можно считать также отсутствие операций с твердыми продуктами в замкнутом цикле абсорбции и регенерации раствора.

В то же время этот метод имеет ряд недостатков:

1. Прежде чем проводить абсорбцию диоксида серы, необходимо осуществлять предварительно глубокое охлаждение дымовых газов. Температура очищаемых газов должна быть 28…32 С. Поэтому после абсорбера дымовые газы требуют подогрева.

С. Поэтому после абсорбера дымовые газы требуют подогрева.

2. Охлаждающая вода в абсорбере нагревается до 40...45 С и подкисляется, что не позволяет сбрасывать ее в водоемы общего пользования, а требует специальной обработки (нейтрализации кислоты и охлаждения).

С и подкисляется, что не позволяет сбрасывать ее в водоемы общего пользования, а требует специальной обработки (нейтрализации кислоты и охлаждения).

3. Аммиачно-циклическая технология имеет свои вредные выбросы (аммиак и диоксид серы, выбросы сушильного агента после сушки сульфата аммония).

4. Энергозатраты на собственные нужды при этом методе сероочистки повышаются на 10 %, что объясняется многочисленными операциями по перемещению твердых, жидких и газообразных сред, их сушкой, нагревом либо охлаждением.

5. Этот метод улавливания оксидов серы требует больших площадей и затрат на установку и эксплуатацию, а также на выполнение коррозионно-защитных мероприятий.

8.9. Технологическая схема аммиачно-циклического метода

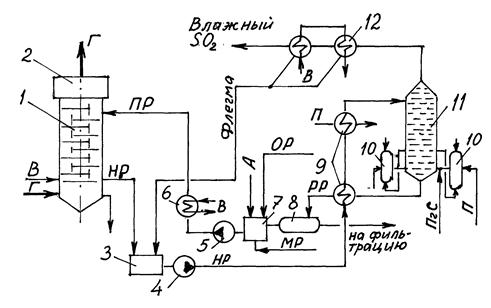

Дымовые газы с температурой 160...170 С после электрофильтра и дымососа направляются в абсорбер 1 (рис.8.6). В дымосос, таким образом, попадают уходящие газы, содержащие

С после электрофильтра и дымососа направляются в абсорбер 1 (рис.8.6). В дымосос, таким образом, попадают уходящие газы, содержащие  , а также газовые потоки от аппаратов сероочистки (конденсаторы - холодильники, отделение сжижения

, а также газовые потоки от аппаратов сероочистки (конденсаторы - холодильники, отделение сжижения  и др.). В нижнюю секцию абсорбера подается вода с температурой 250С и расходом

и др.). В нижнюю секцию абсорбера подается вода с температурой 250С и расходом  = 2 л/

= 2 л/ газа. При этом происходит вымывание остатков золы, которая прошла электрофильтр и не была уловлена, триоксида серы

газа. При этом происходит вымывание остатков золы, которая прошла электрофильтр и не была уловлена, триоксида серы  и небольшого количества диоксида

и небольшого количества диоксида  . На выходе подкисленная вода нейтрализуется известковым молоком.

. На выходе подкисленная вода нейтрализуется известковым молоком.

Рис. 8.6. Технологическая схема аммиачно-циклической сероочистки: 1 – абсорбер;

2 – мокрый электрофильтр; 3 – сборник насыщенного раствора (НР); 4, 5 – насосы;

6 – холодильник; 7 – сборник поглотительного раствора (ПР); 8 – сборник регенерированного раствора (РР); 9 – теплообменники; 10 – испарители; 11 – десорбер;

12 – конденсатор-холодильник; Г – газ; В – вода; П – пар; А – аммиак; ПгС – парогазовая смесь; ОР – отфильтрованный раствор; МР – маточный раствор

Охлажденный газ проходит последовательно две секции абсорбера, где промывается сульфит-бисульфитным раствором, максимально очищаясь от оксидов серы  . Затем они поступают в мокрый электрофильтр 2, где происходит очистка от паров и брызг аммонийных солей, уносимых из абсорбера. Очищенные дымовые газы с температурой 30...35 0С подогреваются и направляются в дымовую трубу.

. Затем они поступают в мокрый электрофильтр 2, где происходит очистка от паров и брызг аммонийных солей, уносимых из абсорбера. Очищенные дымовые газы с температурой 30...35 0С подогреваются и направляются в дымовую трубу.

Поглотительный раствор сульфита и бисульфита аммония из сборника 7 подается на орошение газов в верхнюю часть абсорбера в количестве  =2 л/

=2 л/ газа. Температура раствора, подаваемого на орошение, поддерживается холодильником 6 в пределах 30...32 0С. Насыщенный раствор с рН = 5,2...5,4 из нижней части абсорбера самотеком поступает в сборник 3, откуда насосом 4 подается в десорбер 11, предварительно подогреваясь от 35...37 до 75...80 0С в первой ступени и до 85...90 0С во второй ступени теплообменников 9. Насыщенный раствор направляется на верхнюю тарелку десорбера 11.

газа. Температура раствора, подаваемого на орошение, поддерживается холодильником 6 в пределах 30...32 0С. Насыщенный раствор с рН = 5,2...5,4 из нижней части абсорбера самотеком поступает в сборник 3, откуда насосом 4 подается в десорбер 11, предварительно подогреваясь от 35...37 до 75...80 0С в первой ступени и до 85...90 0С во второй ступени теплообменников 9. Насыщенный раствор направляется на верхнюю тарелку десорбера 11.

Процесс выделения  из насыщенного раствора и преобразование бисульфита аммония в сульфит происходит в десорбере при строго выдерживаемых параметрах: давление 73 кПа (550 мм.рт.ст.) и температура 970С . Постоянство температуры в нижней части десорбера регулируется подачей пара давлением 0,4 МПа в испарители 10 и парогазовой смеси в нижнюю часть десорбера.

из насыщенного раствора и преобразование бисульфита аммония в сульфит происходит в десорбере при строго выдерживаемых параметрах: давление 73 кПа (550 мм.рт.ст.) и температура 970С . Постоянство температуры в нижней части десорбера регулируется подачей пара давлением 0,4 МПа в испарители 10 и парогазовой смеси в нижнюю часть десорбера.

Регенерированный раствор, выходящий из десорбера, самотеком через гидрозатвор направляется в один из теплообменников 9 и охлаждается от 97 до 53 С, а затем попадает в сборник 8, откуда часть раствора идет на фильтрацию, а остальная часть через перелив поступает в сборник 7, из которого насосом 5 подается через холодильник 6 в верхнюю часть абсорбера. В холодильнике раствор охлаждается до 30...32 0С.

С, а затем попадает в сборник 8, откуда часть раствора идет на фильтрацию, а остальная часть через перелив поступает в сборник 7, из которого насосом 5 подается через холодильник 6 в верхнюю часть абсорбера. В холодильнике раствор охлаждается до 30...32 0С.

Выходящая из десорбера парогазовая смесь с температурой 84 0С содержит водяные пары и газ  . Смесь поступает на конденсацию в конденсаторы - холодильники 12, где охлаждается до температуры 35

. Смесь поступает на конденсацию в конденсаторы - холодильники 12, где охлаждается до температуры 35 С. Влажный диоксид серы, содержащий 90,9 %

С. Влажный диоксид серы, содержащий 90,9 %  , проходит осушку и сжижение. Флегма, образующаяся при конденсации водяных паров, насыщенных

, проходит осушку и сжижение. Флегма, образующаяся при конденсации водяных паров, насыщенных  , стекает самотеком через гидрозатвор в сборник 3.

, стекает самотеком через гидрозатвор в сборник 3.

Возможен и второй вариант использования такой технологической схемы. В нижней части абсорбера вместо воды используется 30 %-ный раствор сульфата аммония в замкнутом контуре. Здесь происходит также частичное улавливание золы и растворение небольшого количества диоксида серы  , но дымовой газ насыщается влагой и охлаждается до температуры 62...64 0С. Абсорбция диоксида серы из дымовых газов осуществляется в следующих по ходу двух секциях абсорбера. В первой – газ орошается более крепким раствором сульфита, бисульфита и сульфата аммония, имеющим температуру 64

, но дымовой газ насыщается влагой и охлаждается до температуры 62...64 0С. Абсорбция диоксида серы из дымовых газов осуществляется в следующих по ходу двух секциях абсорбера. В первой – газ орошается более крепким раствором сульфита, бисульфита и сульфата аммония, имеющим температуру 64 С (удельный расход

С (удельный расход  =0,175...0,25 л/

=0,175...0,25 л/ ). Во второй – орошается более слабым раствором с температурой 62

). Во второй – орошается более слабым раствором с температурой 62 С (удельный расход

С (удельный расход  =0,175...0,25 л/

=0,175...0,25 л/ ). Крепкий и слабый растворы, насыщенные диоксидом

). Крепкий и слабый растворы, насыщенные диоксидом  , самотеком направляются в свои раздельные сборники, где обрабатываются серной кислотой. Насыщенный раствор насосами подается в десорбер. В свою очередь, десорбер также разделен на две секции. В нижней секции при давлении 58,5 кПа (440 мм.рт.ст.) и температуре 90

, самотеком направляются в свои раздельные сборники, где обрабатываются серной кислотой. Насыщенный раствор насосами подается в десорбер. В свою очередь, десорбер также разделен на две секции. В нижней секции при давлении 58,5 кПа (440 мм.рт.ст.) и температуре 90 С происходит десорбция диоксида серы из слабого раствора. В верхней секции – из крепкого раствора. Из десорбера слабый и крепкий растворы двумя параллельными нитками проходят последовательно теплообменники 9, сборники регенерированного 8 и поглотительного 7 растворов, а затем насосами через холодильники 6 подаются в свои секции абсорбера для очистки дымовых газов.

С происходит десорбция диоксида серы из слабого раствора. В верхней секции – из крепкого раствора. Из десорбера слабый и крепкий растворы двумя параллельными нитками проходят последовательно теплообменники 9, сборники регенерированного 8 и поглотительного 7 растворов, а затем насосами через холодильники 6 подаются в свои секции абсорбера для очистки дымовых газов.

Расчетные характеристики аммиачно-циклической технологии улавливания оксидов серы следующие:

– скорость газов в абсорбере  = 2,5...3,5 м/с;

= 2,5...3,5 м/с;

– удельные расходы жидкости на орошение в нижней секции абсорбера (вода)  = 1,8...2,5 л/

= 1,8...2,5 л/ ; сульфита и бисульфита в верхней секции

; сульфита и бисульфита в верхней секции  =1,175...0,25 л/

=1,175...0,25 л/ ;

;

– гидравлическое сопротивление абсорбера 3500...4000 Па;

– высота абсорбера и десорбера Н=(5...7) D.

Расчет аммиачно-циклической технологии можно проводить по алгоритму, применяемому для мокрого известнякового метода, приведенного в прил. 8, задавая данные, характерные для аммиачной схемы сероочистки.

Озонно-аммиачная технология

Озонно-аммиачный метод обеспечивает очистку дымовых газов как от диоксида серы, так и от оксидов азота. Технологическая схема озонно-аммиачного метода проста (рис.8.7). Дымовые газы… Основная часть поглотительного раствора с прореагировавшими оксидами серы и азота попадает в нижнюю часть…Таблица 8.2

Сравнительные показатели технологий сероулавливания

– Конец работы –

Используемые теги: улавливание, оксидов, серы0.061

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: УЛАВЛИВАНИЕ ОКСИДОВ СЕРЫ

Что будем делать с полученным материалом:

Если этот материал оказался полезным для Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов