рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Промышленность

- /

- В определить положение сплава, данного вариантом, на диаграмме состояния

Реферат Курсовая Конспект

В определить положение сплава, данного вариантом, на диаграмме состояния

В определить положение сплава, данного вариантом, на диаграмме состояния - раздел Промышленность, 3.1. Задание Для Контрольной Работы По «Материаловедению» ...

3.1. ЗАДАНИЕ ДЛЯ КОНТРОЛЬНОЙ РАБОТЫ ПО «МАТЕРИАЛОВЕДЕНИЮ»

Студент должен выполнить следующие пять пунктов работы над своим заданием:

3.1.1. Классифицировать, расшифровать марку и охарактеризовать область применения заданного вариантом сплава.

3.1.2. Зарисовать, соблюдая масштаб, данную вариантом диаграмму состояния и выполнить следующее:

а) установить тип данной диаграммы;

б) определить структурный и фазовый состав всех областей и отразить его соответствующими буквенными обозначениями на диаграмме;

в) определить положение сплава, данного вариантом, на диаграмме состояния;

г) определить число степеней свободы сплава в его критических точках ив температурных интервалах между критическими точками по правилу фаз Гиббса и построить кривую охлаждения этого сплава в координатах температура-время;

д) определить для заданной вариантом температуры сплава состав фаз и весовое соотношение фаз;

е) охарактеризовать структуру заданного сплава при комнатной температуре.

3.13. Зарисовать данную вариантом кривую растяжения в координатах «усилие  - удлинение

- удлинение  » и выполнить следующее:

» и выполнить следующее:

а) преобразовать в диаграмму с относительными координатами «напряжение  - относительная деформация

- относительная деформация  »;

»;

б) по преобразованной диаграмме определить следующие механические свойства:  - модуль упругости,

- модуль упругости,  или

или  - предел текучести,

- предел текучести,  - предел прочности,

- предел прочности,  - относительное удлинение.

- относительное удлинение.

3.1.4. Зарисовать схематично данные вариантом структуры стали и чугуна и выполнить следующее:

а) определить и соответственно обозначить на рисунке его фазовые и структурные составляющие;

б) дать полную характеристику этих составляющих;

в) классифицировать данные сталь и чугун.

3.1.5. Назначить режимы следующих видов термообработки для данной вариантом марки стали:

а) рекристаллизация;

б) закалка полная;

в) закалка неполная;

г) - отпуск низкий;

- отпуск средний;

- отпуск высокий;

д) отжиг полный;

е) отжиг неполный.

Дать последовательное описание изменения структуры стали после очередной термообработки, считая, что перед рекристаллизацией сталь была в состоянии наклепа.

Указать термообработки, не рекомендуемые для данной марки стали, дать объяснение.

Указать термообработки (по п.п. а)…е)), относящиеся к отжигу I и II рода.

3.2.МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО ВЫПОЛНЕНИЮ КОНТРОЛЬНОГО

ЗАДАНИЯ

3.2.1. Классифицировать сплав – значит отнести его к соответствующему классу материалов по признакам:

- химическому составу,

- структуре,

- применению.

Расшифровывая марку сплава, необходимо дать его полное название и раскрыть содержание всех букв и цифр марки. Следует иметь в виду, что в ряде сплавов содержание компонентов прямо не указано в марке, но следует из принципов маркировки данного материала и должно быть отражено при расшифровке. Например, в марке стали Х12М содержание углерода и молибдена прямо не указано, или в марке БрАЖ - 4 -2 не указано содержание меди. Характеризуя область применения сплава, можно сослаться на круг наиболее распространенных изделий из данного сплава. Необходимые для выполнения пункта 1 сведения содержатся в [1] гл. X…XVII и в разделе3.3. «УЧЕБНЫЕ ПОСОБИЯ» стр.5…31.

3.2.2. Установить тип диаграммы состояния – значит охарактеризовать взаимодействие компонентов в твердом и жидком состоянии, например, «Диаграмма состояния, компоненты которой неограниченно растворимы в жидком состоянии, ограниченно в твердом и образуют химическое соединение». Выполняя пункт 3.1.2-в, следует провести линию сплава в соответствующем месте диаграммы. Для построения кривой охлаждения следует разделить поле координат изотермами критических точек на температурные области и иметь в виду, что наклон кривой охлаждения зависит от числа степеней свободы сплава в данной области.

Определить состав фаз – указать концентрацию компонентов в данной фазе. При выполнении этого пункта необходимо использовать свойства коноды [1] гл.5, раздел 3.3. «УЧЕБНЫЕ ПОСОБИЯ» стр.31…38.

3.2.3. Чтобы преобразовать диаграмму « -

- » в диаграмму «

» в диаграмму « » необходимо для ряда точек на первичной кривой определить координаты «

» необходимо для ряда точек на первичной кривой определить координаты « » и «

» и « ». Затем данные по усилию «

». Затем данные по усилию « » разделить на площадь исходного поперечного сечения образца (

» разделить на площадь исходного поперечного сечения образца ( мм), а по удлинению «

мм), а по удлинению « » разделить на исходную длину (

» разделить на исходную длину ( мм):

мм):

,

,

По полученным данным строго в масштабе построить кривую в координатах « ». По оси абсцисс располагать значения «

». По оси абсцисс располагать значения « ». Масштаб выбрать таким, чтобы диаграмма была подробной и заполняла весь лист. Сведения о механических свойствах и способах их испытаний содержатся в [1] гл.III и в разделе3.3. «УЧЕБНЫЕ ПОСОБИЯ» стр.38…50.

». Масштаб выбрать таким, чтобы диаграмма была подробной и заполняла весь лист. Сведения о механических свойствах и способах их испытаний содержатся в [1] гл.III и в разделе3.3. «УЧЕБНЫЕ ПОСОБИЯ» стр.38…50.

3.2.4. При выполнении этого пункта работы следует предварительно изучить [1] гл.VI. Примеры схематичной зарисовки структур углеродистых сплавов, а так же обозначения структурных и фазовых составляющих приведены в разделе3.3. «УЧЕБНЫЕ ПОСОБИЯ» стр.50…69.

В пункте3.1.4 б) следует привести определение фазы или структурной составляющей, указать:

- тип кристаллической решетки;

- из какой фазы и в каком температурном интервале образуется при охлаждении сплава;

- содержание углерода (если примерное, то указать интервал);

- свойства этой составляющей и влияние увеличения её количества в объёме сплава на свойства сплава в целом.

Сталь классифицировать по ее структуре в равновесном состоянии (той . что дана вариантом задания)

С целью классификации чугуна (3.1.4 в) , его следует отнести к белым или серым, а далее белый классифицировать по структуре, а серый по форме графита и структуре металлической матрицы. Например, белый доэвтектический чугун или высокопрочный перлитный чугун. [1] гл. VI, раздел 3.3. «УЧЕБНЫЕ ПОСОБИЯ» стр.61…69.

3.2.5. Для выполнения этого пункта необходимо изучить литературу [1] гл.VIII, раздел 3.3. «УЧЕБНЫЕ ПОСОБИЯ» стр.69…80. Назначить режим термообработки – значит привести для данной стали и вида термообработки температуру нагрева и указать условия (скорость) охлаждения. Температуру нагрева для термообработок, относящихся к отжигу II рода и зависящую от значения критических точек сплава следует определять по диаграмме с координатной сеткой, приведенной в разделе 3.3. «УЧЕБНЫЕ ПОСОБИЯ» на стр. 69.

3.2.6. Содержание вариантов контрольного задания.

Студент получает вариант контрольного задания в виде числа от 1 до 20 (№ варианта), которое означает соответствующую строку в таблице вариантов стр.112 . В первой колонке приведена марка сплава – вариант задания по пункту 1. Во второй колонке – вариант задания по пункту 2: три группы цифр. Первая группа – номер диаграммы состояния, приведенной в разделе 3.4 «СПРАВОЧНЫЕ МАТЕРИАЛЫ» стр.82…94. Вторая группа – процентное содержание второго компонента в сплаве. Эта группа цифр определяет положение сплава на диаграмме. Третья группа – температура сплава, для которой следует выполнить пункт3.1.2 д) задания. В третьей колонке- вариант диаграммы «F- », приведенной в разделе 3.4 «СПРАВОЧНЫЕ МАТЕРИАЛЫ» стр.94…103 для работы над пунктом 3.1.3. В четвертой колонке – номер фотографии микроструктуры стали и чугуна для работы над пунктом 3.1.4.(фотографии приведены в разделе 3.4 «СПРАВОЧНЫЕ МАТЕРИАЛЫ» стр.104…111). В пятой колонке – марка стали для работы над пунктом 3.1.5.

», приведенной в разделе 3.4 «СПРАВОЧНЫЕ МАТЕРИАЛЫ» стр.94…103 для работы над пунктом 3.1.3. В четвертой колонке – номер фотографии микроструктуры стали и чугуна для работы над пунктом 3.1.4.(фотографии приведены в разделе 3.4 «СПРАВОЧНЫЕ МАТЕРИАЛЫ» стр.104…111). В пятой колонке – марка стали для работы над пунктом 3.1.5.

УЧЕБНЫЕ ПОСОБИЯ

1. КЛАССИФИКАЦИЯ МАРКИРОВКА И ПРИМЕНЕНИЕ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВКристаллизация и структурообразование сплавов.

Критическая точка I - начало кристаллизации твердого раствора α :Рис 3.1 Схема гидравлической разрывной машины

|

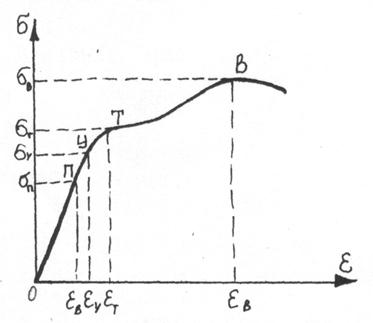

Рис 3.2. Диаграмма растяжения стального образца.

|

Рис 3.3. Диаграммы растяжения различных материалов

Диаграмма растяжения (рис.4.2.) состоит из трех участков: упругой деформации (прямолинейный участок до точки У) , равномерной пластической деформации (участок УВ) и сосредоточенной деформации шейки образца (участок ВС).

Прямолинейный участок упругой деформации характеризует жесткость материала. Чем меньшую упругую деформацию претерпевает материал под действием нагрузки, тем выше его жесткость, которая характеризуется модулем упругости:

,

,

Модуль упругости структурно нечувствительная характеристика, определяется силами межатомного взаимодействия в кристаллической решетке и является константой материала.

По условной диаграмме растяжения «s - e» определяются следующие прочностные характеристики:

1. Предел пропорциональности sп - величина напряжения, соответствующая началу отклонения кривой от линейного хода (от закона Гука: s=Еe).

2. Предел упругости sу – напряжение, соответствующее появлению остаточных деформаций определенной заданной величины (0,01%; 0,03%;0,05%), причем допуск на остаточную деформацию указывается в индексе (s0,05).

3. Предел текучести sт (физический) – напряжение, соответствующее наименьшему напряжению площадки текучести, когда образец деформируется без увеличения растягивающей нагрузки. Если площадка текучести отсутствует на диаграмме, то определяется предел текучести условный, соответствующий остаточной деформации, составляющей 0,2% первоначальной длины образца - s0,2.

4. Предел прочности или временное сопротивление разрыву sВ – напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению образца.

Величина пластической деформации к моменту разрушения характеризует пластичность материала. Для оценки пластичности стали используются две характеристики – относительное удлинение после разрыва d и относительное сужение после разрыва Y.

Относительное удлинение после разрыва представляет собой отношение приращение расчетной длины образца к его первоначальной длине, выраженное в процентах:

%

%

где ℓ0 и ℓк - первоначальная и конечная (после разрушения) длина образца.

На практике для определения ℓк разрушенные части образца прикладывают друг к другу и измеряют расстояние между рисками или кернами, наносимыми на образец перед испытаниями и задающими расчетную длину. Не имея образца, относительное удлинение можно примерно оценить по диаграмме. Для этого из конечной точки кривой, соответствующей моменту разрушения образца, провести прямую, параллельную прямолинейному участку диаграммы. Отрезок абсциссы, отсеченной этой прямой, будет соответствовать конечному относительному остаточному удлинению образца eк . Этот результат нужно выразить в процентах:

%

%

Относительное сужение после разрыва Y представляет собой отношение уменьшения площади поперечного сечения образца в месте разрыва к начальной площади сечения образца:

%

%

Величина Y определяется для цилиндрических образцов; для образцов плоских (при испытании полосовой или тонколистовой стали) это оценка приблизительная. По диаграмме растяжения Y определить невозможно.

Условно принято считать металл надежным в эксплуатации при d³15% и Y ³45%.

Сталь перед испытаниями может быть подвергнута различным видам обработки (холодная вытяжка, горячая прокатка, нормализация, отжиг и т.д.), поэтому одна и та же марка будет иметь различные прочностные и пластические свойства, поскольку они являются структурно-чувствительными.

В процессе нагружения образца при достижении предела текучести начинается смещение атомов со своих первоначальных равновесных положений. Но это частичное смещение атомов относительно своих мест не приводит к разрушению материала. Наоборот, происходит его упрочнение, наклеп. Кривая деформации поднимается вверх, но уже более медленно, чем на первом участке, до величины sв и далее падает с появлением шейки – местного утонения образца. Начало появления шейки считается началом разрушения образца (хрупкие материалы разрушаются без шейки).

Способность материала дополнительно упрочняться за счет пластической деформации оценивается модулем пластичности D. Чем меньше модуль пластичности, тем более хрупко разрушается материал, а хрупкие разрушения опасны своей внезапностью и непредсказуемостью. Определить величину модуля пластичности можно, упростив диаграмму растяжения (рис.4.4.). Соедините предел текучести и предел прочности на кривой растяжения. Тангенс угла наклона прямой АВ равен модулю пластичности:

По кривой растяжения можно определить еще одну характеристику, называемую вязкостью материала. Но эта вязкость будет статической в отличие от ударной вязкости, определяемой при ударном изгибе. Статическая вязкость при растяжении равняется удельной работе разрушения и характеризуется площадью под упрощенной кривой диаграммы «s-e»:

3.3.2 ИСПЫТАНИЯ НА ТВЕРДОСТЬ

Из всех видов механических испытаний твердость материала как сопротивление вдавливанию определяется чаще всего и практически для любых материалов. Это объясняется тем, что испытание на твердость не приводит к разрушению изделий, не ограничивает величину детали или изделия, отличается простотой, скоростью, а также портативностью применяемых приборов. При определении твердости существуют разные методы воздействия твердого тела на поверхность испытуемого материала: метод вдавливания, метод царапанья, упругой отдачи. Поскольку более распространен метод вдавливания, приведем важнейшие способы определения твердости этим способом.

3.3.2.1 ТВЕРДОСТЬ ПО БРИНЕЛЮ

Испытание на твердость по Бринелю проводится путем вдавливания стального закаленного шарика диаметром 10мм, 5мм или 2,5мм под действием нагрузки, величина которой определяется толщиной образца и уровнем измеряемой твердости (табл.4.1.). После снятия нагрузки на поверхности остается отпечаток, который измеряют с использованием особой лупы с делениями. Твердость определяется по формуле:

,

,  , (4.8)

, (4.8)

где Р – усилие, действующее на шарик, кг;

S- площадь поверхности отпечатка,мм;

D- диаметр шарика, мм.;

d – диаметра отпечатка, мм;

НВ – твердость по Бринелю.

Чтобы ускорить и упростить испытание для различных значений диаметра отпечатка и и нагрузки Р в специальных таблицах подсчитаны величины НВ.

Образец для испытания на твердость должен быть плоскопараллельным, очищенным от окалины и других загрязнений. С целью повышения точности измерений количество отпечатков должно быть не менее 2, каждый отпечаток промеряется в двух перпендикулярных направлениях, и результат определяется как среднеарифметический. При этом расстояние от края образца до центра отпечатка должно быть не менее 2,5d, а расстояние между отпечатками > 4d. Диаметры отпечатков должны находиться в пределах 0,2D < d < 0,6D.

Число твердости при стандартных условиях (шарик 10 мм, нагрузка 3000 кг, выдержка под нагрузкой 10с) пишут так: НВ400 (твердость 400 единиц по Бринелю). Если условия испытания другие, то обозначение твердости дополняется этими условиями. Например, НВ5/250/30-200 означает: число твердости 200 при испытании шариком 5 мм под нагрузкой 250 кг в течение 30 с.

Твердость испытываемых методом Бринеля материалов не должна превышать НВ450 во избежание деформирования стального шарика и искажения результатов испытания. Такими материалами являются цветные металлы и сплавы, а также сырые незакаленные стали и чугуны.

3.3.2.2 ТВЕРДОСТЬ ПО РОКВЕЛЛУ

Если использование метода Бринеля ограничено средней твердостью (до 450 НВ ), то метод Роквелла позволяет измерить твердость до 1000 НВ, что намного расширяет круг испытуемых материалов и делает этот метод более универсальным. Мягкие материалы испытываются стальным шариком D = 1,58 мм, твердые - алмазным конусом с углом 120 °. Для этого предусмотрены разные нагрузки: шарик нагружается средней нагрузкой - 100 кг, а конус - двумя нагрузками 150 и 60 кг. Большая нагрузка предусмотрена для измерения твердых и относительно прочных материалов, таких как закаленные стали. Твердые и хрупкие материалы, например, твердые сплавы, испытываются при малой нагрузке. В соответствии с этими нагрузками прибор имеет три шкалы измерения: А,B,C. В отличие от метода Бринеля твердость по Роквеллу измеряется не в кг/мм2, а в условных единицах, соответствующих разности между глубиной отпечатка от предварительной нагрузки - 10 кг и окончательной нагрузки. За единицу измерения принята величина, отвечающая осевому перемещению шарика или конуса на глубину 0,002 мм.

|

Рис.3.4. Упрощенное изображение диаграммы растяжения, поясняющие формулы

Рис.3.4. Упрощенное изображение диаграммы растяжения, поясняющие формулы

Это перемещение измеряется автоматически на приборе, и стрелка индикатора сразу показывает отсчет твердости по соответствующей шкале. Запись чисел твердости производится с обозначением шкалы, например, НRС60, НRВ90, НRА70. Твердость по Роквеллу безразмерная величина. При необходимости твердость по Роквеллу может быть переведена на твердость по Бринелю с использованием соответствующих переводных таблиц.

Метод Роквелла вследствие относительной простоты и высокой скорости, широкого диапазона материалов по твердости, высокой точности и небольшого отпечатка на испытуемом материале получил широкое применение. Рекомендуемые условия испытания приведены в таблице 4.2. Расстояние между центрами отпечатков либо до края образца не должно быть меньше 3мм.

3.3.2.3 ТВЕРДОСТЬ ПО ВИККЕРСУ И МИКРОТВЕРДОСТЬ

Испытания по Виккерсу и определение микротвердости идентичны. Нагружение проводится алмазной четырехгранной пирамидой с углом при вершине 136°. По нагрузке, приходящейся на единицу площади отпечатка, определяется число твердости:

НV=1,8544 Р/d2, кг/мм2 (4.9)

где Р - нагрузка на пирамиду, кг,

d - диагональ отпечатка , мм.

Разница между этими методиками состоит в величинах используемых нагрузок. В методе Виккерса используются нагрузки 5 - 100 кг, а при микроиспытаниях 5 - 500 г. Определение твердости по Виккерсу проводится на твердомере Виккерса, микроиспытания на приборе ПМТ-3.

Толщина испытуемых образцов должна быть не менее 1,5 диагоналей. Чтобы отпечаток имел правильную форму, образец должен быть обязательно плоскопараллельным, его поверхность должна быть шлифованной и полированной, так как отпечаток измеряется с использованием микроскопа ввиду его малых размеров.

Оба метода не имеют ограничений по измеряемой твердости. Метод Виккерса применяется для измерения твердости и толщины упрочненных поверхностных слоев методами цементации, азотирования и цианирования конструкционных сталей. Более тонкие слои, полученные азотированием и цианированием инструментальных сталей, борированием, хромированием инструмента и т.д. испытываются на микротвердомере. Метод микротвердости используется для измерения твердости отдельных структурно-фазовых составляющих. Твердость при микроиспытаниях на приборе ПМТ-3 обозначается Нμ .

Следует отметить, что до твердости НВ400 числа твердости по Бринелю и Виккерсу совпадают, при более высокой твердости величина НV превышает НВ, и чем выше твердость, тем больше расхождение.

3.3.3 СВЯЗЬ МЕЖДУ ТВЕРДОСТЬЮ И ПРОЧНОСТЬЮ МАТЕРИАЛОВ

Статистическая обработка экспериментальных результатов позволила определить зависимость между твердостью по Бринелю и пределом прочности для сырых незакаленных сталей и других металлов и сплавов. Эта зависимость описывается простым уравнением:

Значения коэффициентов «k»для различных материалов

Приготовление микрошлифов

ВЫРЕЗКА. Вырезка образца из детали обычно производится механическим способом в необходимом для исследования месте, не допуская разогрева и… ШЛИФОВАНИЕ. Исследуемая плоскость образца шлифуется сначала на шлифовальном… ПОЛИРОВКА. До зеркального блеска шлиф полируется на бархате или сукне, на которые наносят окись хрома или алюминия,…Металлографический микроскоп.

Металлографический микроскоп (рис.1) состоит из оптической системы, осветительного устройства с осветительной камерой и механической системы. Объект… Качество микроскопа характеризуется его разрешающей способностью. Разрешающая… d =Определение величины зерна

Размер кристаллических зерен определяется на протравленным микрошлифе. Величина зерна- один из факторов, влияющих на свойство сплавов. С укрупнением… Величина зерен под микроскопом определяется двумя методами: визуальной оценкой…Диаграмма железо - углерод

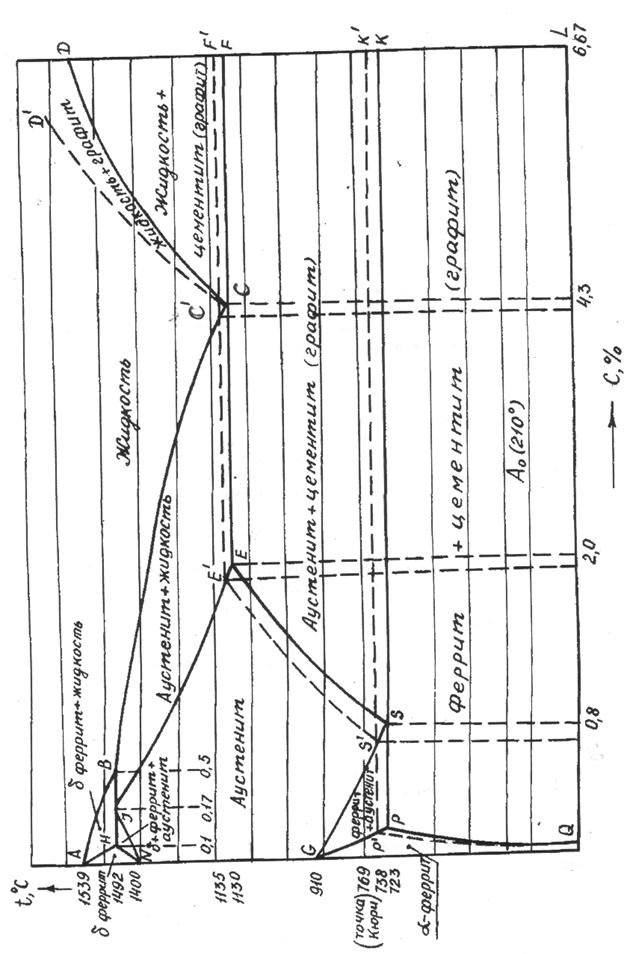

Диаграмма железо – углерод, изображаемая сплошными линиями, является метастабильной диаграммой железо - цементит, а диаграмма, изображаемая пунктирными линиями, является стабильной диаграммой - железо - графит.

АВСД (АВС¢Д¢) - линия ликвидус в метастабильной (стабильной) диаграмме.

АНJЕСF (АНJЕ¢С¢F¢) - линия солидус в метастабильной (стабильной) диаграмме.

АВ и АН - линии начала и конца кристаллизации феррите.

ВС (ВС¢) и JE (JЕ¢) - линии начала и конца кристаллизации аустенита в метастабильной (стабильной) диаграмме.

HJB - линия перитектического превращения. Точка J является перитектической точкой.

ECF (E¢C¢F¢) - линия эвтектического превращения в метастабильной(стабильной) диаграмме.

NH и NJ - линии начала и конца полиморфного превращения d-феррита в аустенит.

СД (С¢Д¢) - линии начала кристаллизации цементита (графита)

в метастабильной (стабильной) диаграмме.

С (С¢) - эвтектическая точка в метастабильной (стабильной) диаграмме.

ЕS (E¢S¢) - линии ограниченной растворимости углерода.

в аустените в метастабильной (стабильной) диаграмме.

РQ (Р¢Q¢) - линия ограниченной растворимости углерода в феррите в метастабильной (стабильной) диаграмме.

|

4.3. СТРУКТУРА УГЛЕРОДИСТОЙ СТАЛИ В РАВНОВЕСНОМ СОСТОЯНИИ.

Сталью называется сплав железа с углеродом и другими элементами с содержанием углерода до 2% (точка Е).

Равновесным состоянием называется такое состояние , при котором все фазовые превращения, присущие сплаву, полностью завершились и сплав получил минимум свободной энергии. Равновесное состояние наступает при очень медленном охлаждении.

Структура стали зависит ото содержания в ней углерода и по структуре и содержанию углерода стали подразделяется: сплавы с содержанием углерода менее 0, 02% (левее точки Р) называется техническим железом, сплавы с содержанием углерода до 0,8% (левее точки S) – доэвтектоидной сталью, сплавы с содержанием углерода 0,8% (точка S) – эвтектоидной сталью, сплавы с содержанием углерода более 0,8% (правее точки S) – заэвтектоидной сталью.

В результате кристаллизации стали получается одинаковая зернистая структура аустенита, не зависящая от содержания углерода. Конечная структура стали и ее свойства зависят от процессов перекристаллизации стали, описываемых подсистемой диаграммы Fе-C , изображаемой на рис. 4

| | |||

| |||

Рис. 4.3. Часть диаграммы состояния сплавов Fе-С, описывающая перекристаллизацию стали

Сплавы I и 2.

Ниже линии GS начинается процесс полиморфного превращения аустенита в феррит. В процессе полиморфного превращения содержание углерода в аустените изменяется по линии GS, а в феррите - по линии GР. На линии GP полиморфное превращение заканчивается, и структура сплавов I и 2 состоит из зерен феррита. При дальнейшем охлаждении сплава I в нем никаких структурных превращений не происходит в сплаве 2 происходит физическое охлаждение сплава без структурных превращений. При температуре сплава ниже линии Р(2 феррит пересыщается углеродом и на поверхности зерен феррита образуется третичный цементит, при этом количестве образовавшегося цементита третичного будет равно

Структура сплава 1 изображена на рис.4а , сплава 2 - на рис. 4б.

Сплав 3. Доэвтектоидная сталь

Ниже линии GS начинается полиморфное превращение аустенита в феррит. При этом содержание углерода в аустените изменяется по линии GS, то есть при…Зависимость механических свойств стали от содержания углерода

Структура углеродистой стали после охлаждения состоит из двух фаз – феррита и цементита. Количество цементита в структуре стали, например в сплаве 5… Из этого соотношения видно, что с увеличением содержания углерода в стали…Применение серых чугунов

При сжатии серых чугунов форма, количество и размеры графитных включений практически не оказывает влияния на предел прочности, который оказывается… Графитные включения, нарушающие сплошность металлической основы, делают… Графитные включения улучшают обрабатываемость чугунов резанием.Ускоренное охлаждение на воздухе приводит к распаду аустенита при

Нормализация вызывает фазовую перекристаллизацию, поэтому способствует устранению пороков структуры, измельчению зерна. В заэвтектоидной стали… КОНТРОЛЬНЫЕ ВОПРОСЫ. 1. Каково назначение рекристаллизационного отжига, полного, неполного, нормализации?СПРАВОЧНЫЕ МАТЕРИАЛЫ

ДИАГРАММЫ СОСТОЯНИЯ– Конец работы –

Используемые теги: Определить, положение, сплава, данного, вариантом, диаграмме, состояния0.102

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: В определить положение сплава, данного вариантом, на диаграмме состояния

Что будем делать с полученным материалом:

Если этот материал оказался полезным для Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов