рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Изобретательство

- /

- Расчет и конструирование химических реакционных

Реферат Курсовая Конспект

Расчет и конструирование химических реакционных

Расчет и конструирование химических реакционных - раздел Изобретательство, Министерство Науки И Образования Рф Федеральное Аген...

Министерство науки и образования РФ

Федеральное агентство по образованию

ГОУ ВПО «Уфимский Государственный Нефтяной Технический Университет»

кафедра «Механика и конструирование машин»

Методическое пособие к выполнению курсового проекта по механике

Расчет и конструирование химических реакционных

Емкостных аппаратов

Уфа - 2008 Составители: Васильев В.В., доцент, канд. техн. наук.Таблица 1.22 Применяемость приводов типа 4 по ОСТ 26 -01-1225-75

| Габарит | Частота вращений выходного вала,об/мин | |||

| привода | 400 500 | |||

| Мощность, кВт , КВТ | ||||

| 1,5 | 1,5 | — | — | |

| 3,0 | 3,0 | 3,0 | 3,0 | |

| — | 5,5 | 5,5 | 5,5 | |

| 5,5 | 7,5 | 7,5 | 7,5 | |

| 7.5 | 11,0 | 11,0 | 11,0 | |

| 11,0 | 15,0 | 15,0 | 15,0 | |

| 15,0 | 18,5 | 18,5 | 18,5 | |

| 18,5 | 22,0 | 22,0 | 22,0 | |

| 22,0 | — | — | — | |

Таблица 1.23 Применяемость приводов типа 4 по ОСТ 26-01-1225-75

| Габарит привода | Частота вращения выходного вала об/мин | |||

| 400 | 500 | ||||

| Предельные осевые нагрузки, Н | ||||

Таблица 1.24 Основные размеры привода типа 4 по ОСТ 26-01-1225-75, мм

| Габарит | d | L | B | H | H1 не менее | h1 | L2 | S, не менее | D (пред .откл. по A3,) | d2 (пред откл по Сn | D3 (пред откл по Cп | D1 |

| 50; 65 | ||||||||||||

| 80; 95 | ||||||||||||

| 95; |

продолжение Таблицы 1.24

| Габарит | d3(пред. откл. по Сп) | D4 (пред. откл. по Сзп) | Обозначение подшипников | Масса, кг | |

| по ГОСТ 8338-57 | поГОСТ 8545-57 | ||||

|

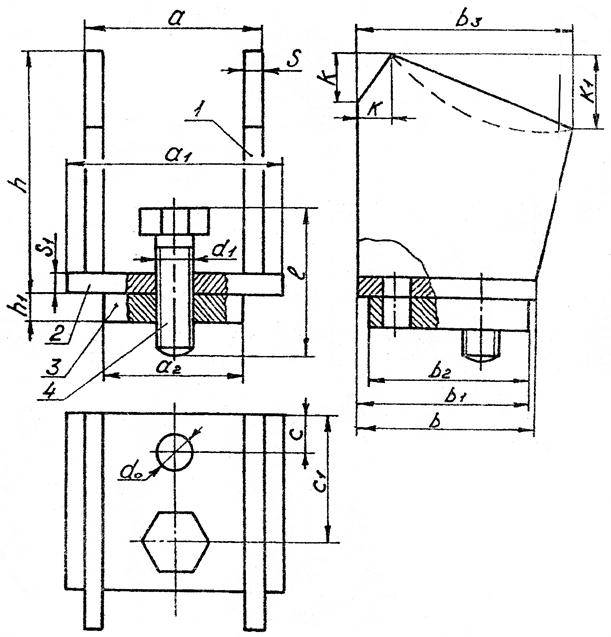

Рис.1.5 муфта продольно – разъемная:

1-вал;2- полумуфта;3- вал мешалки;4-колъцо;5- вкладыш;

6- кольцо упругое;7-шпилька;8-гайка;9- шайба;10-шпонка

Муфта - устройство, служащее для соединения валов между собой или с деталями, свободно насаженными на валы, c целью передачи вращающего момента.

Продольно-разъёмная муфта (рис. 5) состоит из двух половин, соединенных болтами (шпильками). Для создания давления между поверхностью вала и муфтой в плоскости разъёма муфты имеется небольшой зазор. Давление, создающееся при затягивании болтов, вызывает на поверхности вала силы трения. Для большей надежности соединения муфты с валами применяют призматические шпонки.

Достоинства: простота сборки и разборки, малый габарит по диаметру.

Фланцевая муфта (рис. 6) применяется для соединения строго сносных валов. Муфта состоит из двух полумуфт, имеющих форм, фланцев. Полумуфты насаживают на концы соединяемых валов и стягивают болтами. Для центрирования фланцев один из них имеет круговой выступ, а другой - соответствующую выточку. Полумуфта соединена с валом призматической шпонкой.

Фланцевые муфты обеспечивают надежное соединение валов и могут передавать большие моменты, они по конструкции дешевы.

Таблица 1.25 Основные размеры продольно-разъёмных муфт по ОСТ 26-01-1227-75, мм

| d (пред откл. по Н8 | d1 | d2 (пред откл. по Н9) | d3 | Н | H1 | Н2 | Н3 | Н4 | Н5 | Н6 | d4 | d6 | d5 | Крутящий моментН*м не бo лее |  Масса муфты ,кг Масса муфты ,кг

|

| М10 | 3,90 | ||||||||||||||

| 5,50 | |||||||||||||||

| 8,38 | |||||||||||||||

| М12 | 16,25 | ||||||||||||||

| 24,90 | |||||||||||||||

| М16 | 40,25 | ||||||||||||||

| 58,30 | |||||||||||||||

125 125

| 75,02 |

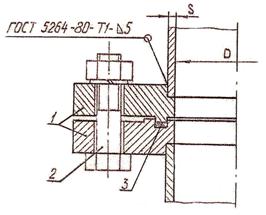

Рис. 1.6. Соединение валов фланцевой муфтой:

1 - полумуфта;

2 -вал;

3 - вал с фланцем;

4-болт;

5-гайка;

6-гайка круглая;

7-шайба многолапчатая

8-шпонка

Таблица 1.26 Основные размеры фланцевых муфт

по ОСТ 26-01 -1226-75,мм

| габарит | исполнение | d | D | D1 | d0 | d1 | d2 (пре д.от кл.С | d3 | dб | n | L | l | 11 | b | l2 | крутя щий момент Н*м не более | масса муфты, кг |

1 1

| М12 | 13,4 | |||||||||||||||

| 15,8 | |||||||||||||||||

| М16 | 18,0 | ||||||||||||||||

| 26,4 | |||||||||||||||||

| М16 | 32,2 | ||||||||||||||||

| М16 | 50,6 | ||||||||||||||||

| М16 | 46,4 | ||||||||||||||||

| М20 | 63,0 | ||||||||||||||||

| М20 | 88,8 | ||||||||||||||||

| М20 | 101,2 | ||||||||||||||||

| М20 | 145,6 |

| |||

|

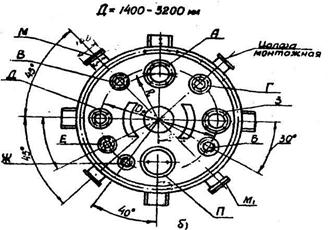

Рис. 1.7. Расположение штуцеров для корпусов

с эллиптическими крышками по ОСТ 26-01-1246-75: а)для корпусов с диаметрами 1000…1200 мм; б)для корпусов с диаметрами 1400...3200мм

Таблица 1.27 Условные диаметры и назначение штуцеров для корпусов с эллиптическими крышками по ОСТ 26-01 -1246-75

| Размеры в мм. | |||||||||||||||||

| Внутр. диаметр аппарата | А | Б | В | Г | Д | Е | Ж | м1м2 | Н | П | R | R1 | D2 | Вылет штуцера | |||

| М27*2 | — | ||||||||||||||||

| М27*2 | — | ||||||||||||||||

| М27*2 | |||||||||||||||||

| М27*2 | |||||||||||||||||

50 50

| М27*2 | ||||||||||||||||

| М27*2 150 | |||||||||||||||||

| М27*2 |  200 200

| ||||||||||||||||

| М27*2 | |||||||||||||||||

| М27*2 | |||||||||||||||||

| М27*2 | |||||||||||||||||

| М27*2 | |||||||||||||||||

3200 3200

| М27*2 |

Продолжение Таблица 1.27

| Назначение штуцеров | Обозначение |

| Для загрузки | А |

| Резервный | Б |

| Резервный | В |

| Технологический | Г |

| Для трубы передавливания | Д |

| Для манометра | Е |

| Для термометра | Ж |

| Технологический | |

| Вход и выход теплоносителя | М1М2 |

| -*-*-*-*-*-*- | Н |

| Для слива | О |

| Люк | П |

|

Рис.1.3 Люки с плоской крышкой и откидными болтами на РУ = 1,6 МПа

Таблица 1.28

| Dл | Sш | h | a1 | Dн | D5 | D6 | H | H1 | d | Болты | |

| dб | Z | ||||||||||

мм мм

| |||||||||||

| 3,5 | m16 | ||||||||||

100 100

|

|  8 10 8 10

|

215 215

|  130 150 130 150

|       160 180 160 180

|

150 6 12 8 280 200 240 180 120 18 М18 8

250 11 20 10 405 300 355 190 130 20 М22 12

400 12 28 12 610 460 540 280 190 22 М24 16

| |||

|

Рис. 1.9. Люки с эллиптической крышкой и подъёмно-поворотным устройством на Ру = 1,6МПа

Таблица 1.29

| Dл | Sш | Dн | Hф | а1 | Dб | Ds | Н | L | Н1 | d | Болты | ||

| dб | z | ||||||||||||

| Мм | |||||||||||||

| М30 | |||||||||||||

| М30 | |||||||||||||

| М36 | |||||||||||||

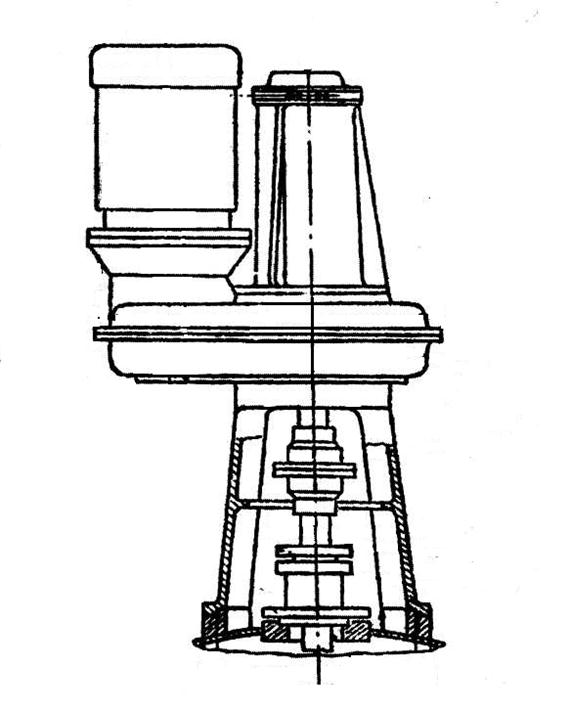

1.10. Эскиз компоновки аппарата

1-привод;

2-муфта зубчатая

3-муфта продольно-разъемная

4-уплотнение

5-люк

6-прокладка

7-фланец

8-опора-лапа

9-вал мешалки;10-рубашка;11-мешалка

Глава 2 Расчет корпуса аппарата

2.1. КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ КОРПУСОВ АППАРАТОВ

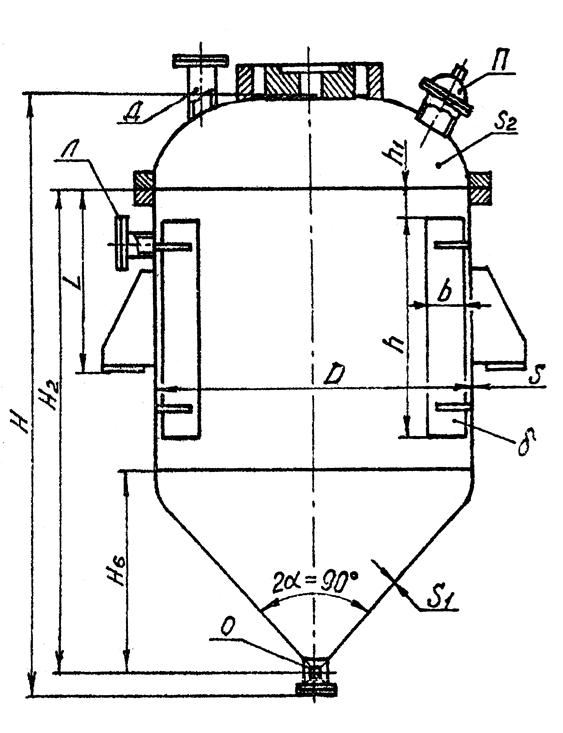

Типы и основные параметры вертикальных аппаратов с мешалками регламентируются ГОСТ 20680-75, согласно которому для работы под давлением должны применяться следующие типы аппаратов:

тип 0 - с эллиптическим днищем и эллиптической съемной крышкой;

тип I - с неразъемным корпусом и эллиптическим днищем и крышкой;

тип 2 - с коническим отбортованным днищем, углом при вершине конуса 90° и эллиптической отъемной крышкой;

тип 3-с неразъемным корпусом и коническим отбортованным днищем, углом при вершине конуса 90° и эллиптической крышкой.

Устанавливается также ряд номинальных объемов и соответствующие значения высоты корпуса Н и внутреннего диаметра, аппарата D . Корпуса аппаратов могут изготовляться с теплообменными устройствами и без них. Обозначение корпусов должно соответствовать табл. 2.1.

Таблица 2.1

Обозначения исполнения корпусов

| Исполнение корпусов аппарата | Тип аппарата | |||

| Без теплообменного устройства | ||||

| С гладкой приварной рубашкой |

В аппаратах всех типов могут применяться внутренние теплообменные устройства - змеевики либо непосредственный обогрев рабочей среды подачей острого пара.

ГОСТ 20680-75 определяет типы, диаметры (dМ) мешалок и их обозначения в сочетании с различными внутренними устройствами (табл. 2.2).

Рис. 2.1.Аппарат с турбинной открытой мешалкой

Рис.2.2 Аппарат с неразъемным корпусом

Таблица 1.2

Обозначения мешалок

| Тип внутреннего устройства | Тип мешалок | |||

| трех- лопаст- ная | турбин- ная открыт. | лопаст- ная | рамная | |

| Без внутреннего устройства | ||||

| Отражательные перегородки | - | |||

| Змеевики | ||||

| Перегородки, змеевик | - |

Отраслевыми стандартами Минхимнефтемаша установлены конструкции и параметры специальных составных частей аппаратов с мешалками, что позволит осуществить компоновку аппарата из типовых элементов.

На рис. 2.1 и 2.2 даны примера конструктивного оформления аппаратов с мешалками согласно действующим нормативным документам.

На рис. 2.1 изображен аппарат с турбинной открытой мешалкой, имеющий корпус с коническим отбортованным днищем 6 и рубашку 5, в которую подается теплоноситель. На отъемной эллиптической крышке установлен привод с клиноременной передачей. Электродвигатель 2 крепится на стойке 3 привода с помощью кожуха I ременной передачи. Выходной вал 10 привода жестко связан фланцевой муфтой 9 с валом 8 мешалки. Частота вращения выходного вала привода составляет n=400...750 мин-1. Люк 4 служит для осмотра и ремонтных работ внутри аппарата. Четыре отражательные перегородки 7 установлены для ликвидации центральной воронки в перемешиваемой среде и интенсификации процесса перемешивания.

На рис. 2.2 представлен аппарат с неразъемным корпусом. Для монтажа мешалки и ремонтных работ такие аппарата должны иметь люк-лаз 3 с диаметром проходного отверстия не менее 400 мм. Так как корпус не имеет сливного штуцера, для вывода продуктов установлена труба передавливания 5. Лопастная мешалка получает вращение от привода со встроенными в мотор-редуктор опорами вала мешалки. Привод содержит планетарный редуктор 7 и одноступенчатый цилиндрический редуктор 6, у которого верхний опорный подшипник выходного вала располагается в стакане 1. Привод этого типа имеет частоту вращения выходного вала в диапазоне n=20...320 мин-1. Внутри опорной стойки 2 привода размещаются фланцевая муфта и уплотнение вала мешалки. Опоры-стойки 4 выполнены по ОСТ 26-665-72 [9].

2.2 Выбор комплектующих элементов и материалов

Эскизная разработка конструкции аппарата сводится к выбору унифицированных комплектующих элементов: корпуса с внутренними устройствами, привода, мешалки, уплотнения вала мешалки. Корпус аппарата с внутренними устройствами выбирается по ОСТ 26-01-1246-75 [7], опоры аппарата - по ОСТ 26-665-72 [9].

Высота цилиндрической обечайки определяется в соответствии с заданным диаметром и номинальным объемом V корпуса аппарата. Толщина стенок оболочки корпуса определяется из расчета.

Привод выбирается по ОСТ 26-01-1225-75 [8] в соответствии с частотой вращения мешалки и номинальным давлением в корпусе аппарата. Типоразмер мотор-редуктора выбирается в соответствии с заданной частотой вращения выходного вала и потребляемой мощностью электродвигателя

,

,

где Nэл.дв.- мощность, потребляемая приводом, кВт;

Nвых - мощность, потребляемая на перемешивание (по техническому заданию), кВт;

η1 - к.п.д. механической части Привода, η1=0,85...0.97;

η2 - к.п.д. подшипников, в которых крепится вел мешалки,

η3 - к.п.д., учитывающий потери мощности в уплотнении,

η4 - к.п.д., учитывающий потери в компенсирующих муфтах,

Опорные фланцы стойки привода должны соответствовать размерам опорных бобышек на крышке корпуса аппарата.

Вал мешалки выбирается на основании данных эскиза компоновки. Диаметр вала мешалки выбирается наименьшим для данного привода. Длины отдельных участков вала определяется из эскиза компоновки.

Положение ступицы мешалки на валу определяется в зависимости от расстояния мешалки до днища корпуса hM. Рекомендуемые значения hM - в зависимости от типа и диаметра hM мешалки, типа корпуса аппарата, табл. 2.2.

Таблица 2.3

| Тип мешалки | Корпус с эллиптическим днищем | Корпус с коническим днищем |

| Трехлопастная турбин- ная открытая | hM= dM | hM=1,5dM |

| Лопастная | hM=(0,1…0,3)dM | hM=1,5dM |

| Рамная | hM=(0,01…0,05)dM | hM=0,3dM |

Мешалка (конструктивные размеры) выбирается по ОСТ 26-01-1245-75 [8] в соответствии с заданным типом и диаметром dM.

Выбор материалов. Материалы, выбранные для деталей и сборочных единиц, должны обеспечить надежность аппарата с мешалкой в работе и экономичность в изготовлении.

При выборе материала необходимо учитывать рабочую (расчетную) температуру в аппарате, давление и коррозионную активность рабочей среды. Стали со скоростью коррозии более 0,1...0,5 мм/год применять не рекомендуется.

2.3 Расчет корпуса аппарата на прочность

Расчетная часть курсового проекта должна включать проверочные механические расчеты составных частей аппарата с мешалкой по главным критериям работоспособности (прочность, устойчивость, термостойкость, коррозионная стойкость и т.д.).

Расчет обечаек, днищ, крышек корпуса аппарата на прочность и устойчивость под действием внутреннего и наружного давления с учетом термостойкости и коррозионной стойкости материалов должен выполняться в соответствии с ГОСТ 14249-80.

Для выполнения расчета предварительно необходимо определить ряд параметров.

Расчетное давление - давление, при котором производится расчет на прочность и устойчивость элементов корпуса аппарата.

Расчетное давление для элементов аппарата принимается, как правило, равным рабочему или выше его. Под рабочим давлением понимается максимальное внутреннее избыточное или наружное давление, возникающее при нормальном протекании рабочего процесса, без учета гидростатического давления среды.

Если на элемент аппарата действует гидростатическое давление, составляющее 5% и выше рабочего, то расчетное давление должно быть повышено на эту же величину.

, (2.1)

, (2.1)

где рс - рабочее избыточное давление среды, Па;

g = 9,8 – ускорение свободного падения, м/с2;

ρ – плотность жидкости, кг/м3;

х – расстояние от уровня жидкости до нижней точки рассчитываемого элемента м.

При расчете на прочность стенок рубашки принимается

рр=рруб

где рруб - рабочее давление теплоносителя, Па.

Расчетное наружное деление при проверке стенок корпуса на устойчивость определяется по формулам:

Для элементов корпуса без рубашки

, (2.2)

, (2.2)

где Ррн - расчетное наружное давление, Па;

рα =105 - атмосферное давление, Па;

ро - остаточное давление в корпусе (при работе аппарата в условиях вакуума), Па.

Для элементов корпуса, находящихся под рубашкой,

, (2.3)

, (2.3)

Расчетная температура. За расчетную температуру принимаемся температура среды в аппарате.

Допускаемое напряжение для выбранного материала определяется по формуле  , (2.4)

, (2.4)

где [σ] - допускаемое напряжение,

η - поправочный коэффициент, учитывающий пожароопасность

и взрывоопасность среды в аппарате;

[σ]* - нормативное допускаемое напряжение. Па.

Для взрыво- и пожароопасных сред η=0,9, в остальных случаях принимают η=1,0.

Прибавка для компенсации коррозии C к расчетным толщинам конструктивных элементов, находящихся в контакте с агрессивной средой, определяется по формуле

, (2.5)

, (2.5)

где П - скорость коррозии в рабочей среде, мм/год

Lh - сpoк службы аппарата, количество лет.

2.3.1. Оболочки, нагруженные внутренним давлением.

1) расчет толщины стенки цилиндрической обечайки (рис.2.1).

, (2.6)

, (2.6)

при  ,

,

где D - внутренней диаметр корпуса;

Рр - расчетное давление;

[σ] - допускаемое напряжение;

φ - коэффициент прочности продольного сварного шва обечайки;

С - прибавка на коррозию;

|

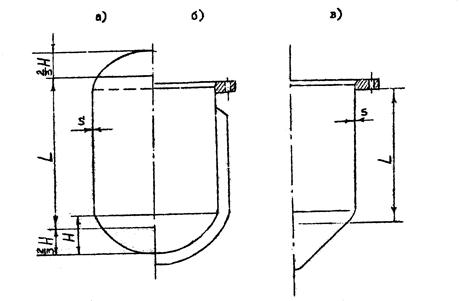

Рис. 2.3. Расчетные схемы корпусов аппаратов:

а) с эллиптическим днищем и крышкой;

б) со съемной крышкой, эллиптическим днищем и рубашкой;

в) со съемной крышкой и коническим днищем

С1 - дополнительная прибавка на округление до стандартной толщины листа, которую определяют по минимальному значению ближайшей меньшей толщины листа сортамента.

Для стыковых и тавровых сварных швов с двухсторонним проваром, выполненных автоматической сваркой, допускается принимать φ=1,0. а при ручной сварке φ≤0,95. Для односторонних сварных швов φ≤0,9 [7];

2) расчет эллиптической крышки (днища) (рис. 2.3. а).

Для стандартных крышек исполнительная толщина стенки

, (2.7)

, (2.7)

где SЭ – толщина стенки эллиптической крышки, м.;

3) расчет конического днища с тороидальным переходом (рис. 2.3., в).

Для стандартных днищ при угле конуса α=45е толщина тороидальной части So принимается равной толщине конического элемента

, (2.8)

, (2.8)

где SK – толщина стенки конического днища, м.;

Dp=0.8D - расчетный диаметр конического днища, м.

2.3 Расчет корпуса при нагружении наружным давлением

Расчетные схемы элементов корпуса представлены на рис. 2.3.

I. Толщина стенки цилиндрической обечайки предварительно определяется по формуле

(2.9)

(2.9)

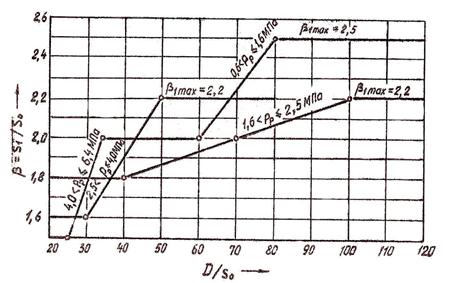

Коэффициент К2 определяется по номограмме, приведенной на рис. 2.4, в зависимости от вспомогательных коэффициентов:

|

Рис.2.4 Номограмма для расчета на устойчивость

в пределах упругости обечаек, работающих под наружным давлением

где nу= 2,4 - коэффициент запаса устойчивости в рабочем состоянии;

Е - модуль продольной упругости для материала обечайки при расчетной температуре стенки;

L - расчетная длина гладкой обечайки (см. рис. 2.3);

D - внутренний диаметр аппарата.

После предварительного определения толщины стенки обечайки проверяют допускаемое наружное давление по формуле

; (2.10)

; (2.10)

где допускаемое давление на условия прочности

(2.11)

(2.11)

а допускаемое давление из условия устойчивости

; (2.12)

; (2.12)

где

2. Толщина стенки стандартного эллиптического днища, работающего под наружным давлением, определяется по формулам

. (2.13)

. (2.13)

3. Расчет конического днища; Толщину стенки предварительно определяют по формуле (2.9) условно считая оболочку цилиндрической.

После определения толщины стенки проверяют допускаемое наружное давление:

;

;

где [pp]- допускаемое давление из условия прочности;

[pE]- допускаемое давление ив условия устойчивости.

; (2.14)

; (2.14)

. (2.15)

. (2.15)

Коэффициент  .

.

За расчетную длину принимают

. (2.16)

. (2.16)

Расчетный диаметр конической обечайки определяется по формуле

, (2.17)

, (2.17)

где D - внутренний диаметр аппарата;

D0 - внутренний диаметр нижнего штуцера;

α - угол при вершине конуса.

Типы, параметры и размеры корпусов аппаратов

Типы, параметры и размеры корпусов аппаратов

Таблица 2.4

Параметры конструкции

корпуса типа 00 по ОСТ 26-01-1246-75

| Номи-нальн. объем, м3 | Размеры, мм | |||||||||

| D | H | H1 | H2 | L | h | h1 | b | δ | H6 | |

| 0,63 | ||||||||||

| 1,00 | ||||||||||

| 1,25 | ||||||||||

| 1,6 | ||||||||||

| 2,0 | ||||||||||

| 2,5 | ||||||||||

| 3,2 | ||||||||||

| 4,0 | ||||||||||

| 5,0 | ||||||||||

| 6,3 | ||||||||||

| 8,0 | ||||||||||

| 10,0 |

Таблица 2.5

Параметры конструкции

корпуса типа 01 по ОСТ 26-01-1246-75;

Размеры H6, h, h1, b, δ (табл. 2.4)

| Номи-нальн. объем, м3 | Размеры, мм | ||||||||

| D | D1 | H | H1 | H2 | H3 | H4 | L | I | |

| 0,63 | - | ||||||||

| 1,0 | |||||||||

| 1,25 | |||||||||

| 1,6 | |||||||||

| 2,0 | |||||||||

| 2,5 | |||||||||

| 3,2 | |||||||||

| 4,0 | |||||||||

| 5,0 | |||||||||

| 6,3 | |||||||||

| 8,0 | |||||||||

| 10,0 |

Таблица 2.6

Параметры конструкции

Параметры конструкции

корпуса типа 10 по ОСТ 26-01-1246-75

| Номи-нальн. объем, м3 | ||||||||||||||

| D | H | H1 | H2 | L | h | h1 | b | δ | H6 | |||||

| 3,2 | ||||||||||||||

| 4,0 | ||||||||||||||

| 5,0 | ||||||||||||||

| 6,3 | ||||||||||||||

| 8,0 | ||||||||||||||

| 10,0 | ||||||||||||||

| 12,5 | ||||||||||||||

| 16,0 | ||||||||||||||

| 20,0 | ||||||||||||||

| 25,0 | ||||||||||||||

| 32,0 | ||||||||||||||

| 40,0 | - | |||||||||||||

| 50,0 | - | |||||||||||||

| 53,0 | - | |||||||||||||

Таблица 2.7

Таблица 2.7

Параметры конструкции

корпуса типа 11 по ОСТ 26-01-1246-75;

Размеры H6, h, h1, b, δ (табл. 2.6)

| Номи-нальн. объем, м3 | Размеры, мм | ||||||||

| D | D1 | H | H1 | H2 | H3 | H4 | L | I | |

| 3,2 | |||||||||

| 4,0 | |||||||||

| 5,0 | |||||||||

| 6,3 | |||||||||

| 8,0 | |||||||||

| 10,0 | |||||||||

| 12,5 | |||||||||

| 16,0 | |||||||||

| 20,0 | |||||||||

| 25,0 | |||||||||

| 32,0 | |||||||||

| - |

Таблица 2.8

Параметры конструкции

корпуса типа 20 по ОСТ 26-01-1246-75

| Номи-нальн. объем, м3 | Размеры, мм | ||||||||

| D | H | H2 | L | h | h1 | b | δ | H6 | |

| 0,63 | |||||||||

| 1,00 | |||||||||

| 1,25 | |||||||||

| 1,6 | |||||||||

| 2,0 | |||||||||

| 2,5 | |||||||||

| 3,2 | |||||||||

| 4,0 | |||||||||

| 5,0 | |||||||||

| 6,3 | |||||||||

| 8,0 | |||||||||

| 10,0 |

Таблица 2.9

Параметры конструкции

Параметры конструкции

корпуса типа 21 по ОСТ 26-01-1246-75;

Размеры H6, h, h1, b, δ (табл. 2.8)

| Номи-нальн. объем, м3 | Размеры, мм | |||||||

| D | D1 | H | H2 | H3 | H4 | L | I | |

| 0,63 | ||||||||

| 1,0 | ||||||||

| 1,25 | ||||||||

| 1,6 | ||||||||

| 2,0 | ||||||||

| 2,5 | ||||||||

| 3,2 | ||||||||

| 4,0 | ||||||||

| 5,0 | ||||||||

| 5,3 | ||||||||

| 8,0 | ||||||||

| 10,0 |

Таблица 2.10

Параметры конструкции

корпуса типа 30 по ГОСТ 26-01-1246-75

| Номи-нальн. объем, м3 | Размеры, мм | ||||||||

| D | H | H2 | L | h | h1 | b | δ | H6 | |

| 3,2 | |||||||||

| 4,0 | |||||||||

| 5,0 | |||||||||

| 6,3 | |||||||||

| 8,0 | |||||||||

| 10,0 | |||||||||

| 12,5 | |||||||||

| 16,0 | |||||||||

| 20,0 | |||||||||

| 25,0 |

Таблица 2.11

Параметры конструкции

корпуса типа 31 по ГОСТ 26-01-1246-75;

Размеры H6, h, h1, b, δ (табл. 2.10)

| Номи-нальн. объем, м3 | Размеры, мм | ||||||||

| D | D1 | H | H2 | H3 | H4 | L | I | ||

| 3,2 | |||||||||

| 4,0 | |||||||||

| 5,0 | |||||||||

| 6,3 | |||||||||

| 8,0 | |||||||||

| 10,0 | |||||||||

| 12,5 | |||||||||

| 16,0 | |||||||||

| 20,0 | |||||||||

| 25,0 | |||||||||

Таблица 2.12

Таблица 2.12

Конструкция и основные размеры

для корпусов типа ОО

| Номи-нальн. объем, м3 | Размеры, мм | Змеевик | ||||||

| D | D3 | dм | h1 | h2 | L1 | Dy,мм | Число витков | |

| КК1 | ||||||||

| 0,63 | ||||||||

| 1,00 | ||||||||

| 1,25 | ||||||||

| 1,6 | ||||||||

| 2,0 | ||||||||

| 2,5 | ||||||||

| 3,2 | ||||||||

| 4,0 | ||||||||

| 5,0 | ||||||||

| 6,3 | ||||||||

| 8,0 | ||||||||

| 10,0 |

Рис. 2.13

Глава 3 Расчет элементов механического перемешивающего устройства

3.1 Расчет мешалок

3.1.1 ТИПЫ И ПАРАМЕТРЫ МЕШАЛОК

Тип мешалок выбирается в зависимости от свойств рабочей среды в ап-

парате и заданной угловой скорости мешалки (частоты вращения вала).

Для обеспечения условия прочности наибольший крутящий момент на валу мешалки не должен превышать значений допустимого крутящего момента, указанного в таблицах, в соответствии с ОСТ 26-01 -1245-83,

Лопастные и рамные мешалки относятся к числу тихоходных. Они имеют относительно большие размеры и малую скорость вращения. Рамные мешалки применяют для перемешивания вязких жидкостей и суспензий. Турбинные пропеллерные мешалки относятся к быстроходным и имеют частоту вращения 100-1000 мин.-1

В случае необходимости сообщения жидкости частичного вертикального перемещения лопастные мешалки выполняют с наклонными лопастями.

Конструкция и основные размеры мешалок должны соответствовать указанным в таблицах.

Размеры конструктивных элементов мешалок, указанные в виде соотношений на рис. 3.1 , следует определять расчетным путем исходя из условий принятого конкретного типоразмера мешалки. Числовые значения этих размеров устанавливаются путем округления расчетных величин до ближайшего четного числа или кратного пяти в сторону увеличения.

Допускается в обоснованных случаях увеличение или уменьшение ширины лопасти мешалки (b) по сравнению с указанной в таблицах не более чем на 25%.

Мешалки должны изготавливаться из стали марок ВстЗсп4 по ГОСТ 380-71,078Х22Н6Т, 12Х18Н10Т и 10Х17Н1ЗМЗТ по ГОСТ 5632-72.

Допускается изготовление мешалок из стали других марок. Конструкционный материал должен выбираться с учетом коррозионных свойств химической стойкости и параметров рабочей среды. Скорость проникновения коррозии при рабочих условиях не должна превышать 0,1 мм в год.

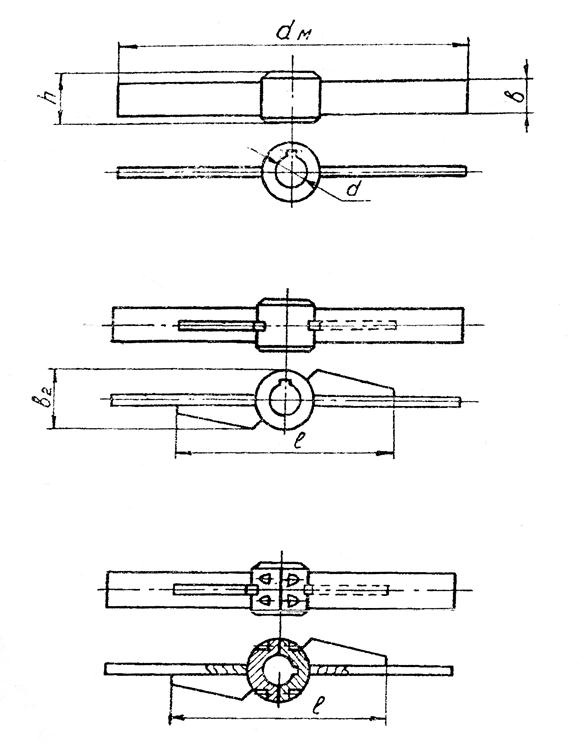

Конструктивные и основные размеры мешалок представлены на рис.3.1; 3.2; 3.3; 3.4; 3.5; 3.6.

|

|

Рис. 3.1. Лопастные мешалки

l = 0.63 dм; b2 = 1,5b, S1 = S

| dм | d (поле допуска по Н9) | h | b | s | Допустимый крутящий момент | Масса, кг, не более | |||

| кНм | кгс.м | ||||||||

| не более | |||||||||

| 0,002 | 0,2 | 0,17 | |||||||

| 0,003 | 0,3 | 0,29 | |||||||

| 0,005 | 0,5 | 0,32 | |||||||

| 0,007 | 0,7 | 0,35 | |||||||

| 0,009 | 0,9 | 0,45 | |||||||

| 0,011 | 1,1 | 0,50 | |||||||

| 0,016 | 1,6 | 0,63 | |||||||

| 0,020 | 2.0 | 0,73 | |||||||

| 0,03 | 1,16 | ||||||||

| 0,04 | 1,34 | ||||||||

| 0,06 | 1,83 | ||||||||

| 0,08 | 2,89 | ||||||||

| 0,10 | 3,40 | ||||||||

| 0,16 | 4,00 | ||||||||

| 0,20 | 6,3 | ||||||||

| 0,28 | 7,5 | ||||||||

| 0,35 | 9,9 | ||||||||

| 0,45 | 13,0 | ||||||||

| 0,60 | 19,0 | ||||||||

| 0,80 | 21,0 | ||||||||

| 1,20 | 29,5 | ||||||||

| 1,6 | 37,4 | ||||||||

| 2,0 | 54,0 | ||||||||

| 3,0 | 64,1 | ||||||||

| 4,0 | 78,8 | ||||||||

Таблица 3.1

Параметры лопастных мешалок по ОСТ-26-01-1245-83

Рис. 3.2. Трехлопастные мешалки.

Тип1

Рис. 3.3. Трехлопастные мешалки

Тип 1М (тип 31, 34)

Таблица 3.2

Параметры лопастных мешалок по ОСТ-26-01-1245-83

| dм | d (поле допуска H9) | h | b | s | Допустимый кру- тящий момент | Масса кг, не более | |

| кНм | кгс.м | ||||||

| не более | |||||||

| 0,002 | 0,2 | 0,17 | |||||

| 0,003 | 0,3 | 0,29 | |||||

| 0,005 | 0,5 | 0,32 | |||||

| 0,007 | 0,7 | ||||||

| 0,009 | 0,9 | 0,45 | |||||

| 0,011 | 1,1 | 0,50 | |||||

| 0,016 | 1,6 | 0,63 | |||||

| 0,020 | 2,0 | 0,73 | |||||

| 0,03 | 1,16 | ||||||

| 0,04 | 1,34 | ||||||

| 0,06 | 1,83 | ||||||

| 0,08 | 2,89 | ||||||

| 0,10 | 3,40 | ||||||

| 0,16 | 4,00 | ||||||

| 0,20 | 6,3 | ||||||

| 0,28 | 7,5 | ||||||

| 0,35 | 9,9 | ||||||

| 0,45 | 13,0 | ||||||

| 0,60 | 19,0 | ||||||

| 0,80 | 21,0 | ||||||

| 1,20 | 29,5 | ||||||

| 1,6 | 37,4 | ||||||

| 2,0 | 54,0 | ||||||

| 3,0 | 64,1 | ||||||

| 4,0 | 78,8 |

|

|

Рис. 3.4. Турбинные открытые мешалки, тип 0,3; 23; 33; 43

Таблица3.3

Параметры турбинных открытых мешалок ОСТ-26-01-12-45-83

| dм | d (поле допуска по H9) | h | b | s | Допустимый крутящий момент | Масса, кг, не более | ||

| не более | ||||||||

| кНм | кгс.м | |||||||

| 0,008 | 0,8 | 0,26 | ||||||

| 0,011 | 1,1 | 0,32 | ||||||

| 0,020 | 2,0 | 0,42 | ||||||

| 0,040 | 4,0 | 0,67 | ||||||

| 0,06 | 1,17 | |||||||

| 0,06 | 1,50 | |||||||

| 0,08 | 1,70 | |||||||

| 0,10 | 2,90 | |||||||

| 0,16 | 3,20 | |||||||

| 0,20 | 3,72 | |||||||

| 0,28 | 6,7 | |||||||

| 0,35 | 7,8 | |||||||

| 0,45 | 9,4 | |||||||

| 0,60 | 14,3 | |||||||

| 0,8 | 23,0 | |||||||

| 1,0 | 27,0 | |||||||

| 1,6 | 33,4 | |||||||

| 2,0 | 39,7 | |||||||

| 2,5 | 58,8 | |||||||

| 3,0 | 77,4 | |||||||

| 4,0 | 92,3 | |||||||

| 6,0 | 155,0 | |||||||

|

|

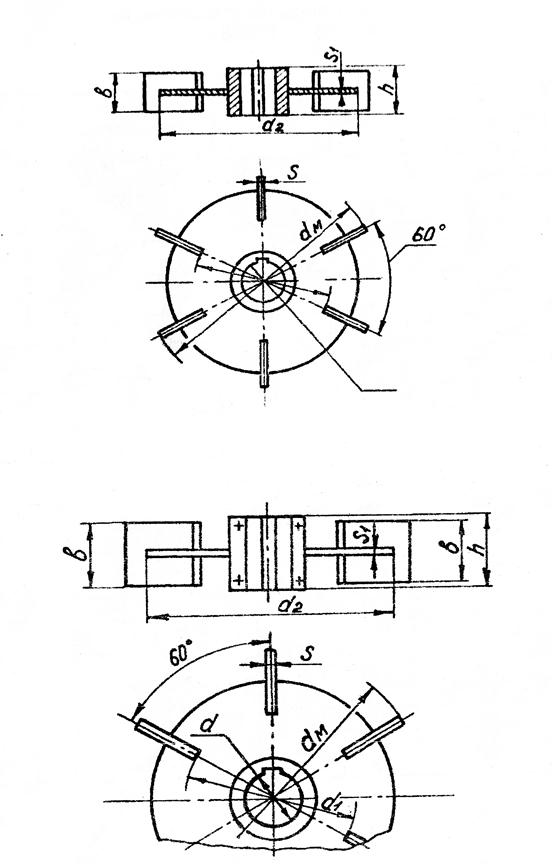

Рис. 3.5. Мешалка рамная.

Исполнение 2, тип 9(10)

| dM | d ( поле допуска по Н9) | h | H | H1 | b | s | Допустимый крутящий момент | Масса,кг, не более | |

| кНм | кгс. м | ||||||||

| не более | |||||||||

200 200

| 0,045 | 4,5 | 0,8 | ||||||

| 0,045 | 4,5 | 0,9 | |||||||

| 0,060 | 6,0 | 1,0 | |||||||

| 0,080 | 8,0 | 1,4 | |||||||

| 0,10 | 1,6 | ||||||||

| 0,12 | 1,7 | ||||||||

| 0,16 | 1,9 | ||||||||

| 0,16 | 3,3 | ||||||||

| 0,16 | 3,7 | ||||||||

| 0,16 | 4,5 | ||||||||

| 0,2 | 5,4 | ||||||||

| 0,2 | 6,7 | ||||||||

| 0,3 | 7,0 | ||||||||

| 0,3 | 7,5 | ||||||||

| 0,4 | 8,9 | ||||||||

| 0,5 | 11,0 | ||||||||

| 0,5 | 13,0 | ||||||||

| 0,6 | |||||||||

| 0,8 | |||||||||

| 0,8 | |||||||||

| 1,0 | |||||||||

| 1,0 | |||||||||

| 1,2 | |||||||||

| 1,2 |

Таблица 3.4 Параметры рамных мешалок по ОСТ-26-01-1245-83

Продолжение табл. 3.4

| 1,5 | |||||||||

| 2,0 | |||||||||

| 2,0 | |||||||||

| 2,5 | |||||||||

| 2,5 | |||||||||

| 7,0 | |||||||||

| 7,0 | |||||||||

| 8,4 | |||||||||

| 10,0 | |||||||||

| 10,0 | |||||||||

| 12,0 | |||||||||

| 16,0 | |||||||||

| 16,0 | |||||||||

| 20,0 | |||||||||

| 20,0 | |||||||||

| 24,0 |

|

| ||||

|

а)

|

|

б)

Рис.3.6 Конструкция ступиц мешалок (а) и крепление ступиц на валу (б)

Таблица 3.6

Основные размеры ступиц мешалок

| d (поле допуска пo H9) | h | d+t1 (поле допуска по H12) | b2 (поле допуска по Н9) | d3 Типы мешалок 1,1М,5 3, 4, 6, 10 | d4 | |||

| Исполнение 1 | Исполнение 2 | |||||||

| 20,8 | - | М10x1,25 | ||||||

| 20,8 | - | - | M10xl,25 | |||||

| 28,3 | - | - | M16x1,5 | |||||

| 28,3 | - | M16x1,5 | ||||||

| 28,3 | - | - | M16x1,5 | |||||

| 28,3 | - | - | Ml 6x1,5 | |||||

| 35,8 | - | - | M24xl,5 | |||||

| 35,8 | - | - | M24xl,5 | |||||

| 35,8 | - | - | M24xl,5 | |||||

| 49,9 | М36х2 | |||||||

| 49,9 | М36х2 | |||||||

| М36х2 | ||||||||

| 66,4 | М48хЗ | |||||||

| М48хЗ | ||||||||

| 8,4 | - | - | ||||||

| - | - | |||||||

| - | - | - | - | |||||

| 88,4 | - | - | - | - | ||||

| 99,4 | - | - | ||||||

| 99,4 | - | - | - | |||||

| 99,4 | - | - | - | |||||

| 110,4 | - | - | - | |||||

| 110,4 | - | - | ||||||

| 110,4 | - | - | - | |||||

Продолжение табл. 3.6

| d (поле допуска по Н9) | h | d5 | d6 | d7 | d8 | d9 | c | с1 | h2 | s2 |

| - | - | - | - | - | - | - | - | - | ||

| - | - | - | - | - | - | - | - | - | ||

| - | - | - | - | - | - | - | - | - | ||

| - | - | - | - | - | - | - | - | |||

| - | - | - | - | - | - | - | - | - | ||

| - | - | - | - | - | - | - | - | - | ||

| - | - | - | - | - | - | - | - | - | ||

| - | - | - | - | - | - | - | - | - | ||

| - | - | - | - | - | - | - | - | - | ||

| М6 | - | |||||||||

| М6 | ||||||||||

| М6 | ||||||||||

| М8 | ||||||||||

| М8 | - | |||||||||

| M8 | - | |||||||||

| М8 | ||||||||||

| М8 | ||||||||||

| М8 | - | |||||||||

| М8 | - | |||||||||

| М10 | ||||||||||

| М10 | ||||||||||

| М10 | ||||||||||

| М10 | ||||||||||

| М10 | ||||||||||

| М10 |

3.1.2 Расчет мешалок.

I. Расчет лопастных и рамных мешалок.

Лопасти мешалки рассчитывают на изгиб [2]. Для лопастей прямоугольной формы (рис. 3,7, а) равнодействующая сил сопротивления приложена в точке, расстояние которой от оси

, (3.1)

, (3.1)

где R - радиус лопасти;

г - радиус ступицы;

Значение равнодействующей

, (3.2)

, (3.2)

где Т’- крутящий момент на валу мешалки;

z - число лопастей (перекладин) у мешалки.

Для наклонной лопасти (рис. 3.7, б) сила, действующая перпендикулярно плоскости лопасти F1=F/cosα,

α - угол наклона лопасти.

α - угол наклона лопасти.

Изгибающий момент у основания лопасти

(3.3)

(3.3)

Из условия прочности необходимый момент сопротивления лопасти

, (3.4)

, (3.4)

где [σ] - допускаемое напряжение на изгиб для материала лопасти.

Для лопасти прямоугольного сечения фактический момент сопротивления поперечного сечения в месте присоединения ее к ступице равен

(3.5)

(3.5)

Расчетная толщина лопасти

(3.6)

(3.6)

Рис.3.7. Схемы к расчету лопастных и рамных мешалок:

а – схема нагрузок на двухлопастную мешалку;

б – усилия, действующие на наклонную плоскость;

в – схема к расчету мешалки с ребрами жесткости

При расчете мешалок с ребрами жесткости предварительно выбирают толщину мешалки и размеры ребер (рис. 3.7, в), затем определяют фактический момент сопротивления составного сечения методами сопротивления материалов и сравнивают его е необходимым моментом сопротивления.

Должно выполняться условие WФ≥W.

2. Расчет турбинной открытой мешалки .

Рис. 3.8. Схема к расчету на прочность турбинной открытой мешалки

Расчетный изгибающий момент лопатки М в Н.м в сечении, параллельном оси вала и находящимся от неё на расстоянии, равном половине диаметра диска D (рис. 3.8), определяется по формуле

, (3.7)

, (3.7)

где N - расчетная мощность, Вт;

n - частота вращения мешалки, c-1.

, (3.8)

, (3.8)

где l - длина лопатки, м.

Расчетный момент сопротивления лопатки при изгибе в расчетном сечении определяется по формуле (3.6).

Номинальная расчетная толщина лопатки S ׳ определяется аналогично лопастным перемешивающим устройствам.

Конструктивная толщина лопатки

, (3.9)

, (3.9)

где С и С1 - прибавка на коррозию и округление размера соответственно.

3.1.3 Определение осевого усилия вала.

Стандартный привод по условиям работ подшипников и наиболее слабых элементов конструкции рассчитан на определенное допустимое осевое усилие [F], значение которого приводится в стандарте [8].

Действующее осевое усилие на вал привода аппарата определяет по формуле

, (3,18)

, (3,18)

где d - диаметр вала в зоне уплотнения, м;

А - дополнительная площадь уплотнения, воспринимающая давление р и передающая его на вал;

G – вес вращающихся частей привода(мешалка, вал, соединительные муфты),Н.

FM - осевая составляющая силы, взаимодействия мешалки с рабочей средой.

Знак (+) обозначает направление силы вверх, знак (-) – направление силы вниз.

Таблица 3.7 Дополнительная площадь в торцовых уплотнениях, воспринимающая давление Аə10-4,М2

| Тип уплотнения | Диаметр вала d, мм | |||||

| ТД ТДП | 32,5 | 48,2 | 69,6 |

3.1.4 Подшипники качения.

Для подшипников качения приводного вала мешалки установленных в наиболее нагруженной верхней опоре, воспринимающей действие осевых и радиальных сил, выполняется проверочный расчет.

Радиальные нагрузки, действующие на подшипники валов стандартных аппаратов о мешалками, при соблюдении условия их виброустойчивости незначительны. Поэтому проверка нагрузочной способности подшипников выполняется по ОСТ 26-01-1225-75 [8] в соответствии с условием

F≤[F]

где F - расчетное осевое усилие, действующее на вал мешалки, Н;

[F] - предельное осевое усилие, установленное для каждого типа привода, Н.

3.2 Расчет вала вертикального перемешивающего устройства.

Условия, обеспечивающие работоспособность вала перемешивающего устройства, определяются его расчетом на виброустойчивость, жесткость и прочность.

В рассматриваемых методах расчета валов принят ряд допущений.

1. Разъемный вал, соединенный жесткой муфтой, принят эквивалентным целому.

2. Силовое воздействие на вал уплотнительного устройства (сальникового или торцевого) и податливость опор не учитываются.

3. Участки вала, расположенные выше верхней опоры, в расчете не учитываются.

4. Соединительные муфты и изменение диаметра вала в пределах привода, предусмотренные ОСТ 26-01-1225-75, не учитываются.

5. Расчет жесткости консольного ведется по диаметру наибольшей протяженности.

В качестве принципиальных схем для расчета валов (рис.3.9 ) вертикальных аппаратов с механическими перемешивающими устройствами приняты наиболее распространенные в практике аппаратостроения схемы конструкций однопролетных и двухпролетных консольных валов, имеющих по одной шарнирно-неподвижной опоре А (подшипник качения одиночный или сдвоенный, воспринимающий осевую и радиальную нагрузку) и по одной шарнирно-подвижной опоре В (рис. 5.4) (подшипник качения или скольжения, воспринимающий радиальную нагрузку). Концевой подшипник скольжения считается шарнирно-подвижной опорой, если его рабочая длина меньше или равна диаметру вала.

3.2.1 Расчет вала на виброустойчивость.

Расчет вала на виброустойчивость сводится к определению условий работы, при которых угловая скорость вынужденного вращения вала со находится в определенном соотношении с частотой его собственных крутильных колебаний ω1, соответствующей критической частоте вращения вала.

Вал, вращающийся с частотой, меньшей чем первая критическая скорость (ω < ω1), называется жестким. Если частота вращения вала превышает первую критическую скорость (ω>ω1), то вал называется гибким.

В аппаратах с перемешивающими устройствами, как правило, применяются жесткие валы. Для предотвращения резонанса колебаний должно соблюдаться условие виброустойчивости для жесткого вала.

В принятых нерезонансных областях работы валов влияние сил сопротивления рабочей среды незначительно.

Расчет первой критической скорости вала, соответствующей резонансу при изгибных колебаниях, выполняется в такой последовательности.

На основании эскизной компоновки аппарата составляется расчетная схема вала (рис. 3.9). Первая критическая скорость вала определяется по формуле

рад/с (5.1)

рад/с (5.1)

где L- расчетная длина вала, м;

Е- модуль упругости материала вала, Па;

I - момент инерции поперечного сечения вала, м4,

;

;

mB - масса единицы длины вала, кг/м,

ρ - плотность вала из стали, кг/м3, ρ= 7,85

α - корень частного уравнения, основной тон.

Величина α определяется по графикам, представленным на рис.52,53.

Для определения корня частного уравнения предварительно вычисляются относительная координата центра тяжести мешалки.

относительная масса мешалки

Рис. 3.9 Расчетные схемы валов мешалок:

а)-вал консольный; б)-вал однопролетный (приводы с концевой опорой)

Рис.3.10 Значение корня частного уравнения для консольного вала

Рис.3.11 Значение корня частного уравнения для однопролетного вала

где m - масса мешалки, кг

Если найденное значение не удовлетворяет условию, необходимо увеличить диаметр вала, который определяется по формуле

;

;

где [τ]- допускаемое напряжение при крученииД1а,

[τ] = 2*107 Па;

T - расчетный крутящий момент на валу, Нм,

э

э

где Кδ - коэффициент динамичности нагрузки;

N - номинальная мощность, потребляемая мешалкой, Вт;

ω - угловая скорость вала мешалки, рад/с.

Для турбинных и трехлопастных мешалок и аппарата без перегородок Kδ=1,5; в аппарате с перегородками Кδ =1,2; для рамных и лопастных мешалок Kδ =2,0.

3.2.2. Проверка прочности на кручение и изгиб

Напряжения от крутящего и изгибающего моментов определяются по формулам:

(3.11)

(3.11)

(3.12)

(3.12)

Расчетный изгибающий момент М от действия приведенной центробежной силы FЦ определяется в зависимости от расчетной схемы вала согласно табл.5.1. Приведенная центробежная сила (в Н) определяется по формуле

FЦ = mnp-ω2r, (3.13)

где mпр - приведенная сосредоточенная масса вала и перемешивающего устройства, кг;

r - радиус вращения центра тяжести приведенной массы вала и перемешивающего устройства, м.

Данные для расчета вала вертикального перемешивающего устройства

Таблица 3.7

| Номер схемы | Расчетные схемы реального и приведенного валов | Уравнение упругой линии и угол поворота сечения вала в опорах | Коэффициент приведения q | Коэффициент приведения p |

|  при 0≤Х≤l1

при 0≤Х≤l1

θA=0

θA=0

|

|  где

где  ; ;

| |

|  ; ;

; при θ≤х≤l1 ; при θ≤х≤l1

при l1≤X≤l

при l1≤X≤l

|

|  ,

где ,

где

|

Конструкции опор вала

Конструкции опор вала

Рис. 3.12

|

Приведенная сосредоточенная масса вала и перемешивающего устройства определяется по формулам:

при одном перемешивающем устройстве

mnp = m + q∙mB∙L; (3.13)

при двух перемешивающих устройствах

mпр = m1+p∙m2+q∙mB∙L, (3.14)

где m1 и m2 - соответственно массы двух перемешивающих устройств, кг;

q - коэффициент приведения распределенной массы к сосредоточенной массе перемешивающего устройства;

р - коэффициент приведения массы m1 в точку закрепления массы m2

Коэффициенты q и р определяются по формулам табл. 3.7.

Радиус г определяется из формулы

, (3.15)

, (3.15)

где е' - эксцентриситет массы перемешивающего устройства с учетом биения вала, м,

е' = е + 0,5δ, (3.16)

где е - эксцентриситет центра массы перемешивающего устройства, м;

е = 0,14…0,2 мм ;

δ- допускаемое биение вала (обычно принимается в пределах I мм), м.

Результирующее напряжение на валу определится по формуле

(3.17)

(3.17)

3.2.3. Проверка на жесткость

Прогибы вала в паре трения уплотнения, а также углы поворота сечений вала в опорах рассчитываются по формулам табл. 5.1 и должны быть не больше допускаемых.

Допускаемое биение вала в сальниковом уплотнении 0,05... 0,1 мм.

Для радиальных шарикоподшипников наибольший допускаемый угол поворота θ=0,01 рад., для сферических θ= 0,05 рад.

Окончательно диаметр вала с учетом прибавок на коррозию и механический износ округляется до ближайшего большего размера для валов соответствующего нормализованного привода [ 5].

Глава 4 РАСЧЕТ ОПОР КОРПУСА ХИМИЧЕСКИХ АППАРАТОВ

4.1Расчет опор.

Методические указания содержат методику расчета опор вертикаль-ных аппаратов, конструкции, основные и присоединительные размеры опор-лап, опор-стоек; конструкции, основные размеры и требования к выбору мешалок в соответствии с ОСТ 26-01-1245-83, а также типы и параметры корпусов для аппаратов с перемешивающими устройствами в соответствии с действующими отраслевыми стандартами Минхимнефтемаш России.

Методические указания будут полезны при выполнении курсового проекта на тему "Расчет и конструирование аппаратов с перемешивающими устройствами''

Настоящий раздел содержит данные но расчету опор аппаратов, справочные данные, необходимые для выполнения курсового проекта по расчету аппаратов с перемешивающими устройствами (типы и размеры корпусов и мешалок химических аппаратов).

Размер опоры лапы или опоры стойки выбирается в зависимости от внутреннего диаметра корпуса аппарата в соответствии с ОСТ 26-665-72. Затем проводится проверочный расчет элементов опоры по следующей методике [1].

Выбор типоразмера опоры (табл.4.1;4.2) и определение допускаемой нагрузки на опору [G], Основная величина для расчета - нагрузка на одну опору G1, H:

, (4.1)

, (4.1)

где Gmax - максимальный вес аппарата, включающий вес аппарата, футеровки, термоизоляции; различных конструкций, опирающихся на корпус аппарата, максимальный вес продуктов, заполняющих аппарат или массу воды при гидравлическом испытании, Н;

n - число опор (n = 3 при расчете опоры-стойки; n = 4 при расчете опоры-лапы) .

Проверка опоры на грузоподъемность по условию

G1<[G]. (4.2)

Определение фактической площади подошвы подкладного листа опор (Афакт, мм2)

Афакт =  , (4.3)

, (4.3)

где a2, b2 - размеры подкладного листа в мм (табл. 4.1;4.2),

Определение требуемой площади подошвы подкладного листа (Атреб, мм2) из условия прочности бетона фундамента

Aтреб =  , (4.4)

, (4.4)

где [q] - допускаемое удельное давление, МПа

для бетона марки 300 [q] = 23 МПа;

для бетона марки 200 [q] = 14 МПа;

для кирпичной кладки [q] = 1,6 МПа.

1.5 Проверка удовлетворения выбранного размера площади подкладного листа условию прочности материала фундамента

Афакт > Атреб . (4.5)

1.6 Проверка вертикальных ребер опоры на сжатие и устойчивость. Напряжение сжатия в ребре при продольном изгибе

(4.6)

(4.6)

где 2,24 - поправка на действие неучтенных факторов [1];

K1- коэффициент, определяемый по графику, приведенному на рис.4.1, в зависимости от гибкости ребра λ,

; (4.7)

; (4.7)

l - гипотенуза ребра,  - для опоры-лапы; для опоры-стойки 1 определяется из рис. 3.

- для опоры-лапы; для опоры-стойки 1 определяется из рис. 3.

Zp - число ребер в опоре (Zp = 2, рис. 2,3);

S1 - толщина ребра;

b - вылет ребра;

[σ] - допускаемые напряжения для материала ребер опоры;

К2 - коэффициент уменьшения допускаемых напряжений при продольном изгибе.

Для опор типа 1;3 К2 = 0,6.

Для опор типа 2 К2 = 0,4.

Для стали марки Ст.З напряжение в ребрах должно быть не более 100 МПа. Если оно больше допустимого, то увеличивают толщину ребра и рассчитывают повторно.

1.7 Проверка на срез прочности угловых сварных швов, соединяющих ребра с корпусом аппарата;

(4.8)

(4.8)

где Δ = 0,85 ∙ S1 - катет шва;

L - общая длина швов;

[τ] - допускаемое напряжение в сварном шве ([t] < 80 МПа).

Расположение опор- стоек и опор- лап для корпусов типа 0; 1; 2; 3 (см. табл. 6; 7; 8; 9; 10; 11; 12; 14) и присоединительные размеры приведены на рис. 4; 5 и в табл. 3.

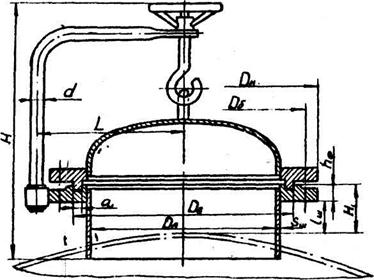

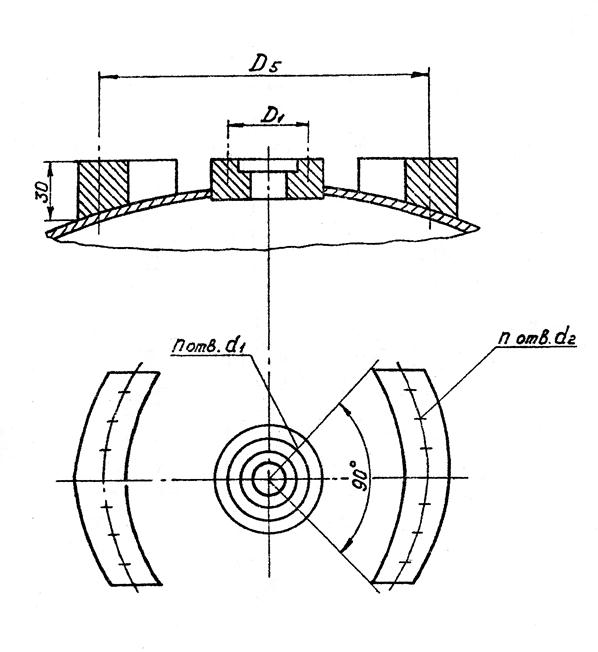

Опора приводов для корпусов типа 0; 1; 2; 3 представлена на рис. 6, присоединительные размеры приведены в табл. 4 , где

D5 - размер болтовой окружности для присоединения стоики привода:

D1 - размер болтовой окружности для присоединения торцевого или сальникового уплотнения вала перемешивающего устройства;

d1, d2 - размеры болтов (шпилек) для крепления уплотнения вала и привода соответственно;

n и n1 - количество болтов (шпилек) уплотнения и привода соответственно.

|

Рис. 4.1. График к расчету ребра опоры

|

Рис. 4.2 Конструкция опор- лап

типа 1, 2, по ОСТ 26-665-87. Исполнение 2

Таблица 4.1

Размеры опор-лап типа 1, 2 исполнения 2 по ОСТ 26-655-72 (для рис. 2)

| Допускаемая нагрузка на опору, кН | Диаметр аппарата | Тип | а | a1 | a2 | b | b1 | b2 | с | c1 | h | h1 | l | St | K | K1 | R | r | d0 | d1 | f | Масса | Подкладной лист, кг | ||||||||||||||||||||||

| М24 | 7,77 | 2,6 | |||||||||||||||||||||||||||||||||||||||||||

| 16,43 | |||||||||||||||||||||||||||||||||||||||||||||

| М30 | 4,5 | ||||||||||||||||||||||||||||||||||||||||||||

| М36 | 33,4 | ||||||||||||||||||||||||||||||||||||||||||||

| 69,3 | |||||||||||||||||||||||||||||||||||||||||||||

| М42 | 65,8 | 19,5 | |||||||||||||||||||||||||||||||||||||||||||

| 137,8 | |||||||||||||||||||||||||||||||||||||||||||||

| М48 | 116,4 | 32,9 | |||||||||||||||||||||||||||||||||||||||||||

| 245,6 | |||||||||||||||||||||||||||||||||||||||||||||

|

Рис. 4.3. Конструкция опор- стоек типа 3 по ОСТ 26-365-87.

Исполнение 2

| Размеры, мм | ||||||||||||||||||||||

| Допускаемая нагрузка на опору, кН | Диаметр аппарата D | Тип | а | a1 | а2 | b | b1 | b2 | b3 | с | c1 | h | h1 | l | S1 | К | K1 | r | d0 | d1 | Масса, кг | Подкладной лист |

| М24 | 17,5 | 2,6 | ||||||||||||||||||||

| М30 | 27,6 | 4,5 | ||||||||||||||||||||

| М36 | 57,6 | |||||||||||||||||||||

| М42 | 136,6 | |||||||||||||||||||||

| М48 |

Таблица 4.2

Размеры опор-стоек типа 3 исполнения 2 по ОСТ 26-655-72 (для рис. 3)

Примечание: Пример условного обозначения опоры типа 3 исполнения 2 с допускаемой нагрузкой 40 кн.

Опора 3-2-40 ОСТ 26-655-72

|

|

Таблица 4.3

Присоединительные размеры опор- стоек и опор- лап для корпусов типа 0; 1; 2; 3 (см. рис. 4.4;4.5)

| D3, мм | |||||||

| Диаметр аппарата Dl, мм | Диаметр отверстий под болты опор d0, мм | для опор-стоек | для опор-лап (норм) | для опор-лап (увеличенных) | |||

| без рубашки | с рубаш-кой | без рубашки | с рубаш-кой | без рубашки | с рубашкой | ||

| - | - | ||||||

| - | - | ||||||

| - | |||||||

| - | - | ||||||

| 198O | - | - | |||||

| - | - | ||||||

| - | - |

Рис. 4.6. Опора приводов для корпусов типа 0; 1; 2; 3

Таблица 4.4

Присоединительные размеры привода к корпусам типа 0; 1; 2; 3 по ОСТ 26-01-1246-7 5 (рис. 6)

| Габарит привода | Исполнение привода | Диаметр вала d1, мм | Диаметр корпуса аппарата D1, мм | D5, мм | d2, мм | n1 | Для уплотнений на P9, МПа | ||||||

| до 0,6 | до 3,2 | ||||||||||||

| D1 | d1 | n | D1 | d1 | n | ||||||||

| 11; 12 | 1000 и более | М16 | М16 | - | - | - | |||||||

| 11; 13; 21; 31÷34; 41 | М16 | ||||||||||||

| 21; 31÷34; 41 | |||||||||||||

| 11÷13; 21; 31÷34; | 1200 и более | М20 | |||||||||||

| 11;13; 21; 31÷34; 41 | М24 | ||||||||||||

| 31÷34; 41 | |||||||||||||

| 11÷13; 21; 31÷34; | 1600 и более | М24 | |||||||||||

| 11;13; 21; 31÷34; 41 | |||||||||||||

| 11÷13; 21; 31÷34; | 2200 и более | М32 | |||||||||||

| 11÷13; 31÷34; | М28 | ||||||||||||

Глава 5 УПЛОТНЕНИЯ ВРАШАЮЩИХСЯ ВАЛОВ

5.1 Сальниковые уплотнения

Узел уплотнения вала являемся чрезвычайно ответственным, особенно при работе с ядовитыми и взрывоопасными средами и в аппаратах, работающих под вакуумом.

Сальниковые уплотнения (рис. 5.1) широко применяют в аппаратах, работающих под давлением Pизб≤0,6 МПа и при температуре в аппарате до 200°C. В аппаратах повышенного давления применяют сальники с большой высотой набивки и принудительной подачей масла под давлением, которое подводится в кольца, расположенное между двумя слоями набивки и обеспечивает не только смазку сальника, но и служит гидравлическим затвором (основные размеры - см. табл. 5.2),

В качестве набивок широко используют промасленные асбестовые или хлопчатобумажные шнуры круглого и квадратного сечения и материалы на основе фторопласта (ФУМ).

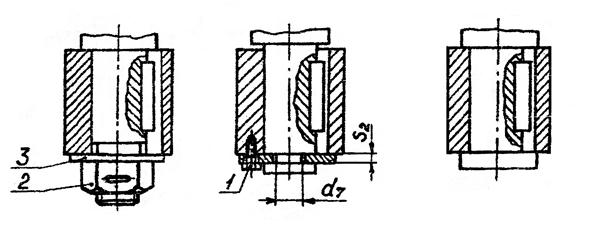

В последние годы широкое распространение находят торцовые уплотнения (рис. 5.2 ).

Основной элемент торцового уплотнения состоит на двух колец - подвижного (вращающегося) и неподвижного, которые прижимаются друг к другу по торцовой поверхности с помощью пружин.

Таким образом, в отличие от натяжных сальников, в которых уплотнение осуществляется на цилиндрической поверхности вала, в торцевом герметичность обеспечивается путем контакта двух кольцевых поверхностей. Подвижное кольцо связывается с валом, неподвижное кольцо – с корпусом аппарата.

Торцовые уплотнения обладают рядом существенных преимуществ: они работают с незначительной утечкой газа; в период нормальной работы не требуют обслуживания; правильно подобранные торцевые уплотнения обличаются большой устойчивостью и долговечностью. Самый ответственный элемент торцевого уплотнения - пара трения. Обычно одно кольцо изготовляют из более твердого материала. Haиболее широко применяются следующие материалы в различии комбинациях: кислотостойкая сталь, бронза, керамика, графит, фторопласт и твердая резина. Основные размеры торцового уплотнения приведена а табл.5.2

Трущиеся поверхности должны быть отшлифованы и тщательно притёрты. Одинарное торговое уплотнение состоит из следующих основных деталей: сильфона 1, приваренного к стакану 2 и неподвижному кольцу, вращающегося кольца 3 и водила 5. Трущиеся кольца закрыты кожухом 6, связанным с фланцем. Водило крепится на валу аппарата и связано винтами с подвижной втулкой 4. В корпус сальников подаётся охлаждающая жидкость, которая служит также смазкой трущейся пары.

Сальниковые уплотнения типов I A и II A

Рис.5.1

Область применения:

давление в аппарате избыточное (РИ) не более 0,6 МПа;

температура в аппарате (t) до 200oC

1 – корпус; 2 – кольцо опорное; 3 – кольцо; 4 – фонарь; 5 – втулка нажимная;

6 – набивка; 7 – прокладка; 8 – шпилька; 9 – гайка.

Таблица 5.1

Основные размеры (мм) сальниковые уплотнений

типов I A и II A по ОСТ 26-01-1247-75

| d | D | D1 | D2 пред. откл. по НВ | d1 пред. откл. по НВ | d2 | n1 | z | H | h | b | масса, кг. |

| М12 | 7,5 | ||||||||||

| М12 | 8,5 | ||||||||||

| М12 | |||||||||||

| М12 | 17,5 | ||||||||||

| М12 | |||||||||||

| М16 | |||||||||||

| М16 | - |

Примечания

1. Тип IА – сальник с подводом смазки или уплотняющей жидкости к валу без автоматического поджима набивки.

2. Тип IIА – сальник с подводом смазывающей циркулирующей жидкости к валу без автоматического поджима набивки.

3. Пример условного обозначения сальникового уплотнения без автоматического поджима с подводом смазки или уплотняющей жидкости к валу диаметром 40 мм. с использованием опорного кольца из стали Ст.3 по ГОСТ 380-71: Сальник ТА40 – У ОСТ 26-01-1247-75.

5.2 Торцовое уплотнение

|

Рис.5.2

1 – сильфон; 2 – стакан; 3 – вращающееся кольцо; 4 – подвижная втулка; 5 – водило; 6 – кожух

Таблица 5.2

Основные размеры (мм) торцовых уплотнений

| d | D | D1 | D2 | D3 | H | H1 | h | d1 | масса, кг |

5.3 Расчет уплотнений

Расчетное осевое усилие определяется по формуле

,

,

где р - избыточное давление в аппарате (со знаком плюс) или вакуум (со знаком минус), Па;

d - диаметр вала мешалки в области уплотнения, м;

Aд - дополнительная площадь в уплотнении (табл. 5.3), воспринимающая осевую силу давления;

G - вес вращающихся частей (мешалка, вал, соединительные муфты), Н:

Fм - осевая гидродинамическая сила мешалки, берётся со знаком плюс при направлении вверх, Н.

Таблица 5.3

Дополнительная площадь в торцовых уплотнениях

воспринимающая давление Ад∙10-4 , м

| Тип уплотнения | Диаметр вала, d, мм | |||||

| ТД, ТДП | 32,5 | 45,0 | 48,2 | 69,6 |

Уплотнения

По указанию руководителя выполняется проверочный расчет сальникового уплотнения при использовании его в проектируемом аппарате.

Рис. 5.3 Схема к расчету сальникового уплотнения:

1 - вал, 2 - втулка нажимная, 3 - набавка, 4 - корпус, 5 – шпилька

Предполагается, что герметичность уплотнения будет обеспечена, если баковое давление набивки на вал рх в её нижней части будет не менее избыточного давления среды рU (рис. 5.2). При этом требуемое давление втулки на сальниковую набивку (Па) будет равно

- коэффициент бокового давления сальниковой, набивки;

- коэффициент бокового давления сальниковой, набивки;

f - коэффициент трения между набивкой и валом, набивной и стенкой камеры (среднее значение);

SН - толщина набивки,  ;

;

h - высота набивки, м;

d, dк - соответственно диаметр вала и камеры, м.

Рекомендуемые значения коэффициентов: набивка АП во ГОСТ 5152-66 (асбестовая с антифрикционной добавкой, tmax=300°С) к=0,3; f=0,1. Набивка АСТ по ГОСТ 5152-66 (асбестовая, пропитанная с суспензией фторопласт - 4 с тальком, tmax=300°С) к=0,5, f=0,1.

Усилие затяжки шпилек нажимной втулки находится по формуле

, (5.1)

, (5.1)

где z - число шпилек.

Шпильки проверяются на прочное по условию

, (5.2)

, (5.2)

где σ - расчетное напряжение, МПа;

1,3 – коэффициент, учитывающий напряжения кручение, возникавшие при затяжке шпилек;

d1 - внутренний диаметр резьбы, мм;

Fзат - усилие затяжки шпильки, Н;

[σ] - допускаемое напряжение растяжение для материала шпильки, МПа.

Глава 6 ФЛАНЦЕВЫЕ СООЕДИНЕНИЯ АППАРАТОВ

6.1 Фланцы.

Фланцевые соединения - наиболее распространенный вид разъёмных соединений в химическом машиностроении, обеспечивающий прочность и герметичность, быструю сборку и разборку, простоту изготовления.

Соединение состоит из двух фланцев, уплотнительного устройства и крепежных элементов (болтов или шпилек, гаек, шайб) (рис. 6.1)

|

Рис. 6.1 Фланцевое соединение:

1 – фланцы; 2 – болт; 3 – прокладка

Шпильки применяют при условном давлении, свыше 1,6 МПа (условным называют избыточное давление при температуре 20 °С).

По конструкции фланцы можно разделить на цельные (рис. 6.2, а, б), когда корпус аппарата и фланец работают под нагрузкой совместно, и свободные (рис. 6.2, в), когда корпус аппарата разгружен от действий изгибающих моментов, возникающих при затяжке фланцевого соединения. Конструкция фланцев в значительной мере определяется давлением рабочей среды и требованиями минимальных затрат времени на сборку (разборку) соединения.

Плоские приварные фланцы рекомендуется [1] применять при условном давлении от 0,3 до 1,6 МПа и температуре до 300 °С.

Фланцы приварные встык имеют конические втулки-шейки. Утолщение у основания фланца (см. рис.6.2,б) делает его более жестким. Втулку фланца приваривают стыковым швом к обечайке.

Свободные фланцы (см. рис.6.2,в) представляют собой кольца, диаметр отверстия которых несколько больше наружного диаметра обечайки, на которую их свободно надевают. Такие фланцы применяют обычно в аппаратах изготавливаемых из мягких (алюминий, медь) или хрупких (стекло, керамика) материалов при условном давлении до 1,6 МПа и температуре до 300 °С; причем число циклов нагружения не должно превышать 2*103.

Конструктивные формы уплотнительных поверхностей регламентированы ОСТ 26-426-79 и ОСТ 26-427-79 и представлены на рис. 6.3, а, б, в, г. Плоская уплотнительная поверхность (см. рис.6,3, а) применяется при внутреннем давлении до 0,6 МПа.

Уплотнительные поверхности обрабатываются, однако излишняя шлифовка поверхности не допускается. Иногда на поверхности нарезают несколько кольцевых канавок треугольного сечения, которые заполняются при затягивании соединения материалом прокладки.

Фланцы с выступом - впадиной (см. рис.6.3, б) обеспечивают соосность соединения, применяются при давлениях от 0,6 до 1,6 МПа.

Соединение типа "шип-паз" (см. рис. 6.3, в) используют в более ответственных соединениях при работе с ядовитыми веществами, в глубоком вакууме, при работе аппарата под внутренним давлением от 1,6 до 6,4 МПа.

Уплотнительные поверхности под металлическую прокладку (см. рис. 6.3, г) рекомендуются для давлений от 6,4 до 16 МПа.

Прокладки обеспечивают герметичность соединения. При затягивании соединения прокладки деформируются и заполняют все углубления на поверхности фланцев. Герметичность соединения возрастает с увеличением давления на прокладку, поэтому прокладки для фланцевых соединений высокого давления делают более узкими.

Рис. 6.2. Основные типы фланцев:

а – плоский приварной; б – приварной встык; в – свободный

В зависимости от условий работы для изготовления прокладок применяют различные материалы: металлы - алюминий, медь, сталь, никель, свинец; полимеры - фторопласты, полиэтилен, паронит, резина; комбинированные материалы - полимеры в сочетании с металлами, асбест в металлической обкладке и другие. Резиновые прокладки применяют для небольших давлений и температур (не более 50...70 °С). Очень распространен паронит. Представляет собой композицию, состоящую из асбеста, каучука и различных наполнителей. Прокладки из паронита применяют при температурах до 450 °С и давлениях до 6 МПа в различных средах - в горячей воде, водяном паре, различных кислотах и растворителях (бензол, бензин и др.).

Асбест для прокладок используют в виде шнура или листового материала. Прокладки из него обладают высокой термостойкостью (до 500 °С) и кислотостойкостью.

Металлические прокладки применяют для высоких давлений.

Комбинированные прокладки состоят из металлических и неметаллических материалов, которым металлическая армировка придает жесткость; а более пластичный неметаллический наполнитель обеспечивает герметичность соединений. Широко применяются асбометаллические прокладки, полимеры в сочетании с металлами.

Рис 6.3. Типы уплотнительных поверхностей фланцевых соединений:

а – гладкая уплотнительная поверхность;

б – выступ – впадина;

в – шип-паз;

г – под металлическую прокладку

6.2 Расчет фланцевых соединений.

Расчет стальных фланцевых соединений (фланцы приварные), аппаратов, работающих под внутренним давлением дан в соответствии с ОСТ 26-373-78 “Сосуды и аппараты. Нормы и методы расчета на прочность фланцевых соединений” [2].

Расчетные формулы применимы при отношении наружного диаметра фланцев (Dн) к внутреннему диметру аппарата (D) Dн/D≤2 для аппаратов c диаметром не менее 400 мм.

Расчету предшествует конструктивная проработка, при которой предварительно определяют основные размеры самого фланца, размеры прокладки. Таким образом, расчет фланцевого соединения является проверочным. Размеры фланцев, прокладки, болтов должны удовлетворять условиям герметичности и прочности.

6.2.1 Определяется расчетная температура элементов фланцевого соединения:

для изолированного соединения

tср=t; t δ =0,97t

для неизолированного соединения

tср =0,96t; t δ =0,95t;

где tср, t δ, t – расчетная температура соответственно фланцев, болтов, обечайки.

6.2.2 Допускаемое напряжение для материала болтов:

[σ]δ = σT/nT.δ ,

где [σ]δ - предел текучести материала болтов;

nT.δ - коэффициент прочности по пределу текучести

nT.δ = 1,9 + 2,8

6.2.3 Толщина S0 втулки фланца (см. рис. 6.2) для приварного

S≤So≤1,3S, но всегда So-S≤5 мм;

для плоских приварных

So≥S,

где S - исполнительная толщина обечайки.

6.2.4 Толщина S1 у основания втулки приварного встык фланца (см. рис. 6.2б)

S1=β1S0,

при этом β1 принимается по рис. 7.2.

6.2.5 Высота hb втулки фланца:

приварного встык

,

,

где i - уклон втулки (i = 1/3);

плоского приварного

.

.

6.2.6 Диаметр болтовой окружности фланцев

приварных встык

Dδ≥ D + 2(S1+dδ+u),

где u - нормативный зазор между гайкой и втулкой (u = 4:6 мм);

dδ - наружный диаметр болта (табл. 2.2.)

плоских приварных

Dδ > D + 2 (2 So + dδ+u).

Наружный диаметр фланцев

Dн≥ D+а,

где а - конструктивная добавка для размещения гаек по диаметру фланца (табл. 6.4).

Рис. 6.4. Схема действия нагрузок на фланец в рабочих условиях

2.6.7 Наружный диаметр прокладки

Dн.п. = Dδ – е,

где е - нормативный параметр, зависящий от типа прокладки (см. табл. 6.4).

2.6.8 Средний диаметр прокладки

Dс.п. = Dн.п. – b,

где b - ширина прокладки принимается по табл. 6.5.

2.6.9 Количество болтов необходимых для обеспечения герметичности

,

,

где tш - рекомендуемый шаг расположения болтов, выбираемый по табл.6.3.

2.6.10 Высота (толщина) фланца ориентировочно

,

,

где λф - принимается согласно рис. 6.3;

Sэк - эквивалентная толщина втулки;

.

.

2.6.11 Определяется болтовая нагрузка необходимая для обеспечения герметичности соединения, исходя из схемы нагружения (рис. 6.1).

При расчете определяются нагрузки для двух различных состояний: при монтаже – Fδ1 и в рабочих условиях – Fδ2.

Болтовая нагрузка в условиях монтажа

,

,

где Rп - реакция прокладки, МН;

Rп = π Dс.п.bо kδ pp,

где b0 – эффективная ширина прокладки,

при b≤15 мм b0 = b, при b>15 мм  .

.

Таблица 6.1

Типы и пределы применения фланцев

| Внутренний диаметр D, мм | Внутреннее давление, МПа | |||||||||||||

| плоские приварные | приварные встык | приварные встык под металлическую прокладку | ||||||||||||

| 0,3 | 0,6 | 1,0 | 1,6 | 0,6 | 1,0 | 1,6 | 2,5 | 4,0 | 6,4 | 6,4 | 8,0 | 10,0 | 16,0 | |

| 400-1600 1600-2000 2000-3200 3200-4000 | + + + + | + + + | + + + | + + | + | + + + + | + + + | + + | + | + | + | + | + | + |

Таблица 6.2

Рекомендуемые диаметры болтов (шпилек) в зависимости от давления и диметра аппарата

| Внутреннее давление Рp, МПа | Диаметр аппарата, мм | |||||||

| 0 – 0,6 0,6 – 1,0 1,0 – 1,6 1,6 – 2,5 2,5 – 4,0 4,0 – 6,4 6,4 – 8,0 8,0 – 10,0 | 30- 36 36- 42 | 24 – 30 24 – 30 52 – 56 | 24 – 30 24 – 30 52- 56 56 – 64 | 24 – 30 24 – 30 24 – 30 52- 56 56 – 64 | 24 – 30 24 – 30 - - | - - | 24 – 30 - - - - - |

Таблица 6.3.

Рекомендуемый шаг расположения болтов

| Давление в аппарате Рp, МПа | Шаг расположения болтов tш |

| До 0,3 0,3 – 0,6 0,6 – 1,0 1,0 – 1,6 1,6 – 2,5 2,5 – 4,0 4,0 – 10,0 | (4,2+5,0) dδ (3,8+4,8) dδ (3,5+4,2) dδ (3,0+3,8) dδ (2,7+3,5) dδ (2,3+3,0) dδ (2,1+2,8) dδ |

Таблица 6.4

Вспомогательные величины для определения размера фланца

| Диаметр болта dδ, мм | Конструктивная добавка а, мм | Конструктивная добавка е, мм | ||

| для гаек шестигранных | для гаек с уменьшенным размером | для плоских прокладок | для прокладок овального свечения | |

Таблица 6.5.

Размеры прокладок

| Прокладка | Диаметр аппарата D, мм | Ширина прокладки b, мм |

| Плоские неметаллические Плоские металлические Плоские в металлической оболочке и зубчатые металлические Овального и восьмиугольного сечения для р≥ 6,4 МПа | D≤1000 1000<D≤2000 D>2000 D≤1000 D>1000 D≤1600 D>1600 D≤600 600<D≤800 800<D≤1000 1000<D≤1600 | 12 - 15 15 - 25 10 - 12 12 - 15 12 - 18 13 - 25 12 - 13 16 - 22 18 - 28 22-42 |

Рис. 6.2 График для определения коэффициента β1

Рис. 6.3. График для определения коэффициента λф:

1 – для плоских приварных фланцев;

2 – для сварных встык фланцев

Kпр – коэффициент прокладки (табл. 6.6);

Pр – расчетное давление, МПа;

Dсп– средний диаметр прокладки, м;

Fд – равнодействующая внутреннего давления, МН:

Fд = Pр π D²сп/4;

Pпр – минимальное давление обжатия прокладки (см. табл. 6.6);

Kж– коэффициент жесткости фланцевого соединения.

Для определения Kж вычисляются следующие величины:

Yп– линейная податливость прокладки (неметаллической)

,

,

Где hп – высота (толщина) прокладки;

Kп– коэффициент обжатия прокладки (для прокладок из резины kп=0,09, из картона, паронита, фторопласта и т.п. kп=1,0);

Eп –модуль упругости материала прокладки (для паронита, толщиной более 1 мм и фторопласта Eп=2000 МПа);

Yф – угловая податливость фланца

,

,

где  - безразмерные параметры:

- безразмерные параметры:

;

;  ;

;

- коэффициенты, определяемые по формулам:

- коэффициенты, определяемые по формулам:

;

;

;

;

E - модуль упругости материала фланца, МПа;

yδ - линейная податливость болтов

,

,

где Eδ – модуль упругости материала болтов;

yδ – расчетная длина болта.

Расчетная длина болта:

,

,

где lδ – расстояние между опорными поверхностями головки болта и гайки (определяется конструктивно);

d - диаметр отверстий под болт.

Таблица 6.6

Характеристика прокладок

| Конструкция прокладки | Материал прокладки | Коэффициент kпр | Удельное давление, МПа | |

| Минимальное pпр | Допускаемое [pпр] | |||

| Плоская неметаллическая Плоская металлическая** Плоская асбестовая в металлической оболочке** Металлическая овальная или восьмигранная** | Резина: мягкая твердая асбест листовой при толщине 1-3мм паронит при толщине не более 1 мм фторопласт-4 при толщине 1-3 мм Алюминий марки АДМ Латунь марки Л63 Сталь: 05кп 0ХI8НI0Т Оболочка из алюминия Меди или латуни стали 05кп стали O8ХI8НIOТ Сталь: 05кп 0XI3 O8ХI8НIOТ | 0,5 1,0 2,5 2,5 2,5 4,0 4,75 5,5 6,5 3,25 3,5 3,75 3,75 5,5 5,5 6,5 | 2,0 4,0 20* |

* Для сред с высокой проникающей способностью (водород, гелий, легкие нефтепродукты и др.)

р= 35 МПа

** Для данной конструкций прокладки допускаемое удельное давление не регламентируется.

Тогда коэффициент жесткости фланцевого соединения при стыковке фланцев одинаковой конструкции

.

.

Болтовая нагрузка в рабочих условиях

,

,

где Ft - усилие, возникающее от температурных деформаций, МН.

,

,

где  - коэффициента линейного расширения материала фланцев и болтов соответственно;

- коэффициента линейного расширения материала фланцев и болтов соответственно;

- соответственно температура фланца и болтов.

- соответственно температура фланца и болтов.

Условия прочности болтов

где [σ]δ - допускаемое напряжение для материала болтов.

Если условия прочности не выполняются, необходимо задаться новым значением Пδ количества болтов и повторить расчет с п.2.12.

Пример расчета

Содержание

| 1.1 Введение | |

| 1.2 Задание кафедры | |

| 2. Выбор материалов 3. Расчётная часть | |

| 3.1 Расчет элементов корпуса аппарата | |

| 3.2 Подбор и расчет привода | |

| 3.3 Расчет уплотнения | |

| 3.4 Расчет элементов механического перемешивающего устройства | |

| 3.5 Подбор подшипников качения | |

| 3.6 Подбор муфты | |

| 3.7 Расчет мешалки | |

| 3.7.1 Расчет шпонки на смятие | |

| 3.8 Расчет опор-лап аппарата | |

| 3.9 Подбор штуцеров и люка 3.10 Расчет Фланцевого соединения | |

| 4. Заключение | |

Введение

Аппараты с перемешивающими устройствами широко используются при проведении основных технологических процессов в химической и биохимической промышленности. На практике наибольшее распространение получил механический метод перемешивания жидких сред в аппарате, состоящем из корпуса и перемешивающего устройства. Отраслевыми стандартами Минхимнефтемаша установлены конструкции и параметры специальных составных частей аппаратов мешалки, что позволяет осуществить компоновку аппарата из типовых элементов (корпуса, мешалки, уплотнения вала, привода перемешивающего устройства по ОСТ 26-01-1205-95 в соответствии с частотой вращения мешалки, номинальным давлением в корпусе аппарата. Одновременно устанавливается тип уплотнения для вала мешалки: сальниковое или торцевое. Необходимо учитывать, что приводы типа 1 и 3 с концевой опорой в аппарате для вала мешалки не надежны в эксплуатации при воздействии абразивной или коррозионной активной среды на вал и вкладыши подшипника. Типоразмер мотор-редуктора выбирается в соответствии с заданной частотой вращения вала мешалки и потребляемой мощности электродвигателя. В аппаратах всех типов могут применяться внутренние теплообменные устройства – змеевик, либо непосредственный обогрев рабочей среды подачей горячего пара.

Задание кафедры: произвести расчет и конструирование химического реакционного аппарата.

Номер варианта 76

Номинальный объем V, м3 8

Внутренний диаметр D, мм 2000

Исполнение корпуса 31

Параметры мешалки

Шифр 10

Диаметр dм, мм 1600

Частота вращения n, мин-1 50

Потребляемая мощность N, кВт 6,0

Давление в корпусе

Избыточное Ри, МПа 0,8

Остаточное Ро, МПа 0,05

Давление в рубашке, избыточное Рруб, МПа 0,35

Уровень жидкости в корпусе  0,8

0,8

Параметры среды

Наименование H2SO4

Температура t, оС 60

Плотность 840

Концентрация 40

Выбор материала.

Материалы должны быть химически и коррозионностойкими в заданной среде при её рабочих параметрах, обладать хорошей свариваемостью и соответствующими… При выборе конструкционного материала основным критерием является его… Таким образом, выбор материала должен производиться из учёта его коррозионной стойкости в заданной среде и рабочих…Расчетная часть

Расчетная часть курсового проекта включает в себя проверочные расчеты составных частей аппарата с мешалкой по главным критериям работоспособности (прочность, устойчивость, термостойкость, коррозионная стойкость и т.д.).

3.1 Расчет геометрических частей аппарата

Расчет обечаек, днищ, крышек корпуса аппарата на прочность и устойчивость под действием внутреннего и наружного давления с учетом термостойкости и коррозионной стойкости материалов выполняется в соответствии с ГОСТ 14249-80.

Определение расчетного давления в аппарате.

Расчетное давление – давление, при котором производится расчет на прочность и устойчивость элементов корпуса аппарата. По стандарту за рабочее давление принимается внутреннее давление среды в аппарате. Расчетное давление – это рабочее давление в аппарате без учета кратковременного повышения давления при срабатывании предохранительных устройств.

,

,

где Ризб – избыточное давление среды. Задается условиями технологического процесса.

- гидростатическое давление;

- гидростатическое давление;

ρ – плотность жидкой среды,  .

.

.

.

g=9,8  - ускорение свободного падения.

- ускорение свободного падения.

Нж – высота столба жидкости.

Ргидр учитывается, если оно превышает 5% от давления  .

.

- не учитывается.

- не учитывается.

Расчетное внутреннее давление

.

.

Расчет наружного давления, для проверки стенок корпуса на устойчивость.

Для элементов находящихся под рубашкой:

,

,

где Ра – атмосферное давление, Ра=0,1МПа.

Ро – остаточное давление. Ро=0,05МПа.

Рруб – избыточное давление в рубашке. Рруб=0,35МПа.

Определяем допускаемое напряжение для выбранного материала

,

,

где  - допускаемое напряжение

- допускаемое напряжение

- поправочный коэффициент, учитывающий взрывоопасность среды

- поправочный коэффициент, учитывающий взрывоопасность среды  ;

;

- нормативное допускаемое напряжение

- нормативное допускаемое напряжение  .

.

Поправка на коррозию

,

,

где П – скорость коррозии в рабочей среде. П=0,1  ;

;

- срок службы аппарата.

- срок службы аппарата.

Расчет оболочек, нагруженных внутренним давлением

Расчет толщины стенки цилиндрической обечайки

,

,

где D – внутренний диаметр корпуса;

- расчетное давление;

- расчетное давление;

- допускаемое напряжение;

- допускаемое напряжение;

- коэффициент прочности продольного сварного шва обечайки, для стыковых и тавровых швов с двусторонним проваром и выполненных автоматической сваркой:

- коэффициент прочности продольного сварного шва обечайки, для стыковых и тавровых швов с двусторонним проваром и выполненных автоматической сваркой:

C – поправка на коррозию;

С0 – прибавка для округления до стандартного значения.

По сортаменту выбираем толщину стенки S=10мм

Расчет эллиптической крышки и конического днища.

По сортаменту S=10мм.

Расчетный диаметр конического днища:

По сортаменту S=10мм.

Расчет оболочек, нагруженных наружным давлением.

Определяем предварительно толщину стенки цилиндрической обечайки.

nу = 2.4 – коэффициент запаса устойчивости в рабочем состоянии;

Е = 1.99∙105 МПа – модуль продольной расчетной упругости для материала обечайки при расчетной температуре;

L – длина гладкой обечайки;

D – внутренний диаметр аппарата;

L = H2 – H6 = 2960-1160=1800 мм

K2 определяем по номограмме в учебнике Лощинского  .

.

K2 = 0.8

Проверяем допускаемое наружное давление.

Допускаемое давление из условия прочности:

Вспомогательный коэффициент:

Допускаемое давление из условия устойчивости:

Определяем допускаемое наружное давление:

Условие выполняется если

0.4МПа < 1,17 МПа – условие выполняется.

Проверка на прочность стенок конического днища.

Вспомогательный коэффициент:

Расчетная длина

Внутренний диаметр нижнего штуцера

Расчетный диаметр конической обечайки

Допускаемое давление из условия устойчивости:

Допускаемое давление из условия устойчивости:

Допускаемое наружное давление для конического днища:

0,379 МПа > 0.35 МПа – условие выполняется

Эскиз корпуса представлен на рисунке 1.

Рисунок 1. Эскиз корпуса

3.2 Подбор и расчет привода

Определение мощности потребляемой приводом

,

,

где Nэл.дв. – мощность, потребляемая приводом, кВт;

Nвых. – мощность, потребляемая на перемешивании, кВт;

- К.П.Д. подшипников, в которых крепится вал мешалки,

- К.П.Д. подшипников, в которых крепится вал мешалки,

- К.П.Д., учитывающий потери в компенсирующих муфтах,

- К.П.Д., учитывающий потери в компенсирующих муфтах,

- К.П.Д. механической части привода,

- К.П.Д. механической части привода,

- К.П.Д., учитывающий потери мощности в уплотнении,

- К.П.Д., учитывающий потери мощности в уплотнении,

Выбираем стандартный по мощности двигатель. Для двигателя полученной мощности по таблице рекомендован привод типа 2, привод со встроенными в редуктор опорами вала мешалки. Исполнение привода – 1 (для установке на крышке). Номинальное давление в аппарате – 3,2 МПа.

Определение расчетного крутящего момента на валу:

,

,

где kд – коэффициент динамической нагрузки для рамных мешалок kд=2,0

Определение диаметра вала.

Размер привода выбирается по диаметру вала

,

,

где [τкр] – допускаемое напряжение при кручении, МПа.

[τкр]=20 МПа.

dстанд. = 60 мм по ОСТ 26-01-1225-75.