рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Философия

- /

- Нанотехнологии на основе полупроводниковых Материалов

Реферат Курсовая Конспект

Нанотехнологии на основе полупроводниковых Материалов

Нанотехнологии на основе полупроводниковых Материалов - раздел Философия, Государственное Образовательное Учреждение Высшего Профессионального...

Государственное образовательное учреждение высшего

профессионального образования

Южно – Российский государственный технический университет

(Новочеркасский политехнический институт)

Нанотехнологии на основе полупроводниковых

Материалов

Курс лекций

для студентов специальности «Нанотехнология в электронике»

автор: Власенко Н.В., доцент кафедры О и ПФ

Новочеркасск 2009

Содержание

1. Введение 4

1.1. Краткий обзор содержания курса. Построение курса,

учебный план дисциплины 4

1.2. Основные понятия и определения нанотехнологии 7

1.3. История развития нанотехнологий 13

1.4. Состояние и перспективы развития нанотехнологии в

электронике 18

1.5. Организационное и финансовое обеспечение развития

нанотехнологий 22

2. Физические и технологические основы наноэлектроники 26

2.1. Фундаментальные явления, лежащие в основе

функционирования наноэлектронных приборов 26

2.2. Классификация низкоразмерных объектов 28

2.2.1. Квантовая яма 31

2.2.2. Квантовая нить 31

2.2.3. Квантовая точка 31

2.3. Влияние квантового ограничения на энергетический спектр

и плотность состояния электронов 33

2.3.1. Введение 33

2.3.2. Энергетический спектр и плотность состояний

3D - электронного газа (неограниченный кристалл) 33

2.3.3. Энергетический спектр и плотность состояний

2D – электронного газа (квантовая яма) 34

2.3.4. Энергетический спектр и плотность состояний

1D – электронного газа (квантовая нить) 36

2.3.5. Энергетический спектр и плотность состояний

0D – электронного газа (квантовая точка) 37

2.4. Баллистический транспорт электронов и квантование

электропроводности нанопроводников 38

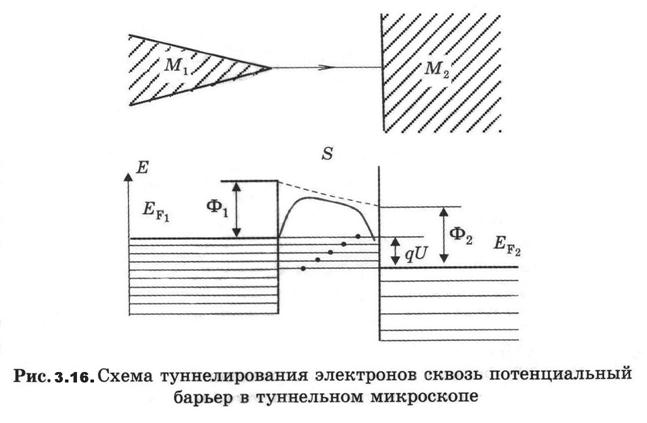

2.5. Туннельный эффект. Резонансное туннелирование 41

2.6. Перспективные полупроводниковые материалы и структуры

для наноэлектроники 45

2.6.1. Требования, предъявляемые к полупроводниковым

материалам 45

2.6.2. Основные технологические этапы изготовления

полупроводниковых материалов и структур на их основе 46

2.6.3. Наноразмерные полупроводниковые структуры для

современной электроники 49

3. Методы изготовления наноразмерных структур (нанотехнологии) 55

3.1. Эпитаксиальные методы 55

3.1.1. Газофазная эпитаксия. Газофазная эпитаксия из

металлоорганических соединений 56

3.1.2. Молекулярно-лучевая эпитаксия 61

3.1.3. Значение технологии МЛЭ для современной электроники 66

3.2. Нанотехнологии на основе самоорганизации и самосборки 69

3.2.1. Физико-химические основы процесса самоорганизации 69

3.2.2. Самоорганизация при эпитаксиальном росте как способ

формирования квантовых точек 74

3.3. Метод искусственного наноформирования на основе

напряжённых гетероструктур 79

3.3.1. Метод изготовления нанотрубок саморазворачиванием

полупроводниковых гетероструктур 81

3.3.2. Метод изготовления периодически гофрированных тонких

плёнок, содержащих квантовые точки 84

3.4. Нанолитография как основной метод создания поверхностных

наноструктурных объектов 87

3.4.1. Литография и её виды 87

3.4.2. Разрешающая способность фотолитографии 89

3.4.3. Основные достижения традиционных методов фотолитографии 90

3.4.4. Электронно-лучевая литография 93

3.4.5. Имприт-литография 95

3.5. Методы зондовой нанотехнологии 98

3.5.1. Физические основы зондовой микроскопии 98

3.5.2. Физико-химические процессы в зондовой нанотехнологии 103

3.5.3. Нанотехнологии на основе СТМ 108

Введение

1.1. Краткий обзор содержания курса (построение курса, учебный

план дисциплины)

Курс «Нанотехнологии на основе полупроводниковых соединений» относится к специальным дисциплинам и предназначен для студентов специальности «Нанотехнологии в электронике». Читается он в 9-ом (осеннем) семестре, т.е. для студентов 5-го курса. Учебным планом предусмотрены лекции – 2 часа в неделю (всего 34 часа), лабораторные и практические занятия – 2 часа в неделю, а также курсовое проектирование.

Из названия спецкурса вытекает, что в его содержании должны быть отражены вопросы получения полупроводниковых структур для наноэлектроники. Предварительно эти вопросы уже изучались на 1-ом курсе по дисциплине «Введение в специальность». Настоящий спецкурс является более углублённым, причём акцент делается на нанотехнологии применительно к полупроводниковым материалам (кроме полупроводниковых соединений, будут рассматриваться и бинарные системы Si-Ge, а также углеродные наноматериалы – УНТ, графен). Это означает, что речь будет идти о формировании полупроводниковых структур, содержащих активные области ( р и n-области) и p-n переходы, причём размеры активных областей и структур в целом лежат в наноразмерной области, т.е. составляют ~1 – 10 нм. Как известно, в низкоразмерных структурах проявляются квантоворазмерные эффекты (эти вопросы также уже изучались ранее), на основе которых возможно создание принципиально новых высокоэффективных полупроводниковых приборов. В этой связи чрезвычайно важно научиться изготавливать наноструктуры на основе квантовых нитей (проволок, шнуров) и квантовых точек. Следовательно, в спецкурсе должны найти отражение как вопросы физики низкоразмерных систем на основе полупроводниковых материалов, так и вопросы технологии их массового производства.

Спецкурс состоит из 3-х модулей. Первый модуль имеет характер введения. В нём студенты знакомятся с основными понятиями и определениями нанотехнологии. Приводится историческая хронология основных идей, открытий, достижений и т.д., которые способствовали становлению и развитию нанотехнологий применительно прежде всего к полупроводниковым материалам, т.е. к наноэлектронике. Обсуждаются состояние и перспективы развития нанотехнологий в мире и, в особенности, России.

Дисциплина «Нанотехнологии на основе полупроводниковых соединений» базируется на знаниях, полученных при изучении общеобразовательных предметов таких, как химия, физика полупроводников, квантовая механика, а также спецдисциплин, например, «Материалы и методы нанотехнологий», «Физика низкоразмерных систем» и «Элементы и приборы наноэлектроники».

Основное содержание спецкурса «Нанотехнологии на основе полупроводниковых соединений» можно разбить на два модуля (модуль 2 и 3 ). Поскольку наноэлектроника базируется на использовании наноразмерных полупроводниковых структур, в которых проявляются так называемые квантовые эффекты, то представляется целесообразным напомнить (повторить) особенности поведения электронов в наноразмерных структурах. Эти вопросы обсуждаются в модуле 2 («Физические и технологические основы наноэлектроники»). Здесь же показана преемственность развития электроники от микро к наносистемам. В третьем блоке (Методы изготовления наноразмерных структур) изучаются различные технологические приемы получения (формирования) наноразмерных полупроводниковых структур. Особое внимание уделяется трем основным способам: эпитаксия, самоорганизация и нанолитография. Специально рассматривается ряд вопросов, связанных с перспективами применения пористого кремния и наноматериалов на основе углерода (УНТ, графен) для нужд наноэлектроники.

Кроме лекций, учебным планом предусмотрены практические занятия и курсовые проекты. На практических занятиях (семинарах) будут изучаться вопросы из лекционного материала, но более глубоко и расширено, с привлечением студентов (докладчиков) и ресурсов Интернета. Также предполагается изучение лабораторных работ (инструкций к ним) по вопросам нанотехнологии в электронике. Не позднее 1 ноября студенты должны от лектора получить задание на курсовой проект. Темы курсовых проектов могут быть предложены самими студентами либо преподавателем. Без сдачи курсового проекта к экзамену студенты не допускаются.

1.2. Основные понятия и определения нанотехнологии

В последние годы много говорят о нанотехнологиях не только ученые и специалисты, но и простые люди, а также СМИ. И это не удивительно: по прогнозам большинства экспертов именно развитие нанотехнологий определит облик ХХ1 столетия, подобно тому, как открытие атомной энергии, изобретение лазера и транзистора сформировали лицо века ХХ –го. Влияние нанотехнологий на жизнь, здоровье и безопасность человечества в наступившем столетии можно сравнить с общим влиянием на технический прогресс изобретения компьютера и последовавшего за этим «информационного бума» во второй половине ХХ-го века.

В самом названии «нанотехнология» мы видим два существенных для нас термина – «нано» и «технология». Определимся сначала со вторым понятием.

Энциклопедический словарь определяет технологию (от греческого «techne» - искусство, мастерство, умение + «logos» - наука) как совокупность методов обработки, изготовления, изменения состояния (свойств, формы, размеров) первоначального сырья в процессе производства конечной продукции. Задача технологии – использование ее результатов на благо человека. Существуют «технологии машиностроения», «технологии очистки воды», «медицинские технологии» и т.д., и даже «педагогические технологии». Видно, что технологии в основе своей различаются природой исходного материала.

Исторически сложились и развиваются два основных технологических подхода к изготовлению всего того, чем пользуется человек в настоящее время. Их условно называют технологиями «сверху вниз» и «снизу вверх» (см. Рис.1.1, рис.1.2 ).

В технологиях по принципу «сверху вниз» посредством химической, механической или других видов обработки из объектов больших размеров, как правило, созданных природой, получают изделия намного меньшей величины.

Пример – технология изготовления ИМС на основе кремния. Из природного материала – кремниевого песка выплавляют монокристаллические слитки, которые режут на пластины, шлифуют, подвергают химическому травлению, а затем, используя литографические методы, формируют на поверхности кремниевой пластины активные элементы микросхемы, которые мы называем «чипами». Другим примером является работа скульптора, когда художник из куска мрамора путем удаления ненужных частей материала получает заданную скульптуру.

В технологии по принципу «снизу вверх» производится сборка микрообъекта из элементарных «кирпичиков» - атомов, молекул, кластеров и т.д. Эти элементы в процессе сборки должны укладываться в строгом порядке. Именно от порядка укладки элементов зависят свойства и функциональные возможности макрообъекта. Упорядоченные одним образом атомы составляют почву, воздух и воду; упорядоченные другим образом они составляют пищу, предметы быта. Сама природа создает условия для упорядочивания атомов и, благодаря их разнообразию, окружающий нас мир и мы сами весьма разнообразны. Природная способность упорядочивать атомы лежит в основе технологии «снизу вверх». Наиболее ярко это проявляется в биологических системах. (Более подробно вопросы самоорганизации будут рассмотрены в гл.3).

Приставка «нано» обозначает одну миллиардную долю той единицы измерения, перед которой она поставлена. Так, один нанометр равен одной миллиардной доле метра, т.е. 1 нм = 10-9 м. Или одна наносекунда равна 10-9с и т.д. Типичные размеры элементов, с которыми имеет дело нанотехнология, составляет от единиц до сотен нанометров. (Рис.1.3 ).Чтобы оценить наномасштаб, представьте себе земной шар и копеечную монету – примерно так соотносятся между собой метр и нанометр.

Нанотехнология – совокупность методов изготовления и обработки изделий, имеющих протяженность 1 – 100 нм (хотя бы в одном измерении). (В.Н.Лозовский и др. Нанотехнология в электронике. Введение в специальность).

Нанотехнологии – совокупность процессов, позволяющих создавать материалы, устройства и технические системы, функционирование которых определяется в первую очередь наноструктурой; совокупность методов и приемов, применяемых при изучении, проектировании, производстве и использовании структур, устройств и систем, включающих целенаправленный контроль и модификацию формы, размера, интеграции и взаимодействия составляющих их наномасштабных элементов для получения объектов с новыми химическими, физическими и биологическими свойствами. (Ю.Д.Третьяков. Материалы лекций НОЦ МГУ) (Рис.1.4).Наиболее полное определение НТ дано в материалах национальной нанотехнологической инициативы США (финансируемой государством Программе работ в области нанотехнологий).

НТ - научно-исследовательские и технологические разработки на атомарном, молекулярном или макромолекулярном уровнях с субстанометровой шкалой по одной или более координатам для обеспечения и проявления новых (квантовых) свойств материалов при таких размерах и для изготовления и использования структур, приборов и систем, которые имеют новые свойства и функции вследствие их малых размеров.

Наноматериалы (НМ) – продукты нанотехнологий, важнейшие функциональные свойства которых определяются наноуровнем их структуры(1 – 100 нм).

Несмотря на многообразие определений нанотехнологии, можно выделить три ее существенные черты:

1) нанотехнологии позволяют создавать материалы, структуры и устройства, размеры которых составляют 1 -100 нм;

2) нанотехнологии позволяют манипулировать отдельными атомами, молекулами либо наномасштабными элементами вещества;

3) нанотехнологии позволяют реализовать квантоворазмерные эффекты и создавать на их основе новые электронные приборы.

Почему диапазон наноразмеров вызывает повышенный интерес ученых и технологов? Дело в том, что именно на этом уровне наблюдаются многие процессы фундаментальной важности – от химических реакций до квантовых эффектов. С другой стороны, оперировать с наноразмерами исследователи научились совсем недавно. Выяснилось также, что наноразмерные структуры придают материалам и устройствам полезные, а иногда просто необыкновенные свойства.

Способы создания таких наноразмерных структур как раз и называются нанотехнологиями.

В заключении надо заметить, что многие из нас даже не догадываются, что некоторые из привычных вещей вокруг нас уже являются достижениями нанотехнологий. Природа «изобрела» нанотехнологии (как и многое другое) задолго до человека, который лишь в последние несколько десятилетий идет по тому же пути, пытаясь повторить некоторые из ее изобретений. Успехи пока что достаточно скромные, но кое-каких достижений в области нанотехнологий ученым добиться уже удалось.

1.3. История развития нанотехнологий

Известно, что еще во времена Римской империи опытным путем ученые установили, что достаточно мелкие частицы различных веществ обладают свойствами, зачастую совершенно не похожими на свойства этих веществ в объемной фазе. Например, древние римляне добавляли сверхмалые частицы (они не могли видеть эти частицы и оценить их размер) золота и серебра в расплав стекла, чтобы придавать бокалам и другим стеклянным изделиям характерную окраску. Изменяя размер частиц, получали стекло различного цвета от фиолетового до красного. Совсем недавно ученые раскрыли секрет дамасской стали. Оказывается в ее структуре при ковке образуются наночастицы в виде углеродных нитей, напоминающих нанотрубки. Именно присутствием в составе дамасской стали наноструктур углерода объясняются необыкновенные прочностные характеристики дамасской стали. Следует заметить, что в 1857 году М.Фарадей впервые получил устойчивые коллоидные растворы золота, имеющие красный цвет.

Основы нанотехнологий, как считает значительное число экспертов, заложил знаменитый американский физик-теоретик и лауреат Нобелевской премии Ричард Фейнман, который достаточно подробно рассмотрел последствия безграничной миниатюризации с позиций теоретической физики в своей знаменитой лекции «Там внизу – много места», произнесенной им в декабре 1959 года в Калифорнийском технологическом институте на заседании американского физического общества. Фейман научно доказал, что с точки зрения фундаментальных законов физики нет никаких препятствий к тому, чтобы создавать вещи прямо из атомов (Рис.1.5 ).Идеи Феймана казались слушателям фантастическими, поскольку практическая реализация предлагаемых им механизмов считалась проблемой далекого будущего или вообще невозможной. Сегодня же мы убеждаемся,

что идеи великого физика оказались вполне реалистичными, а многие из них уже воплощены в технологии.

Сотрудники научного подразделения американской компании Bell, Альфред Чо и Джон Артур, в 1968 году разработали теоретические основы нанообработки поверхностей.

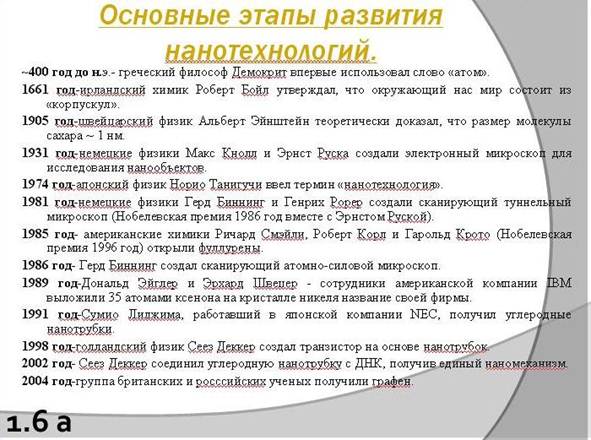

Термин «нанотехнологии» был введен профессором токийского университета Норио Танигучи в 1974 году в контексте сборки и изменения материалов путем воздействия на них одним атомом или одной молекулой. Термин быстро завоевал популярность в научных кругах (Рис.1.6а,б).

Очень важным моментом в истории нанотехнологий стало изобретение сканирующего туннельного микроскопа в конце 1981 года, позволяющего строить трехмерную картину расположения атомов на поверхности проводящих материалов. Нобелевскую премию в области физики за изобретение этого ценного прибора получили в 1986 году Герд Биннинг и Генрих Рорер из исследовательской лаборатории фирмы IBM в Швейцарии. Важность их открытия заключается в том, что оно затем привело к созданию целой серии приборов, позволяющих анализировать и управлять поведением вещества на атомном уровне.

В период с 1985 по 1986 год Ричард Смолли, Роберт Керл и Гарольд Крото (нобелевские лауреаты по химии 1996 г ) создали технологию, позволяющую точно измерять объекты диаметром в один нанометр, и продемонстрировали ее, открыв новую форму углерода – фуллерен С60. Молекулы фуллерена С60 состоит из 60 атомов углерода, расположенных в форме сферы. В этот же период (1986 г ) Герд Биннинг из IBM разработал сканирующий атомно-силовой зондовый микроскоп, позволивший наконец визуализировать атомы любых материалов (не только проводящих), а также манипулировать ими.

В 1986 году нанотехнология стала известна широкой публике. Американский ученый-футуролог Эрик Дрекслер, работавший в лаборатории искусственного интеллекта Массачусетского технологического Института, написал книгу «Машины созидания», в которой выдвинул концепцию универсальных молекулярных роботов, работающих по заданной программе и собирающих все, что угодно из подручных молекул. Ученый довольно точно предсказал немало грядущих достижений нанотехнологий, и, начиная с 1989 года, его прогнозы сбываются, причем нередко со значительным опережением сроков.

В 1991 году японский профессор Сумио Идзима из компании NEC использовал фуллерены для создания углеродных нанотрубок диаметром 0,8 нм. На их основе уже сейчас выпускаются материалы, которые в 100 раз прочнее стали. Кроме того, открылась возможность собирать из нанотрубок различные наномеханизмы с зацепами и шестеренками.

Применение нанотехнологий в электронике началось в 1989 году, когда голландский физик Сеез Деккер создал на основе углеродной нанотрубки первый транзистор,

В конце прошлого столетия группа физиков из ФТИ им. Иоффе (г.Санкт-Петербург) активно работала над созданием оптоэлектронных приборов на основе гетероструктур в системе AlAs – GaAs, содержащих наноразмерные элементы (квантовые точки, сверхрешетки и т.д.). Результаты этих исследований получили высокую оценку в мире, а руководитель работ Ж.И.Алферов в 2000 г получил Нобелевскую премию.

Начало 21-го века характеризуется в нанотехнологии активными исследованиями свойств фуллеренов и углеродных нанотрубок, а также возможными их применениями. В 2002 году голландец Сеез Деккер соединил углеродную нанотрубку с ДНК, получив единый наномеханизм. В эти же годы было показано, что, в зависимости от условий получения, УНТ могут быть хорошими проводниками, либо полупроводниками с разным типом проводимости, что открывало перспективы их применения в наноэлектронике. В 2004 году группа британских и российских ученых получили плоский моноатомный слой углерода, который назвали графен. В настоящее время ведутся активные работы по получению графена большой площади и изучению его электрофизических свойств. Полученные результаты свидетельствуют о перспективности применения графена в электронике и возможности замены кремния на графен.

1.4*. Состояние и перспективы развития нанотехнологии в электронике

Современный научно-технический прогресс несомненно определяется развитием электроники, основой которой являются достижения в различных областях фундаментальных наук, главным образом, физики твердого тела, а также твердотельной технологии. Последние достижения науки показывают, что в отличие от традиционной микроэлектроники, потенциальные возможности которой в ближайшее десятилетие, по-видимому, будут исчерпаны, дальнейшее развитие электроники возможно только на базе принципиально новых физических и технологических идей. В этой связи перспективы возлагаются на нанотехнологии в электронике (или на наноэлектронику).

Под наноэлектроникой понимается область электроники, основными задачами которой является:

- разработка физических основ работы активных приборов с нанометровыми

размерами, в первую очередь, квантовых;

- разработка физических основ технологических процессов;

- разработка самих приборов и технологий их изготовления;

- разработка интегральных схем с нанометровыми технологическими

размерами и изделий на основе наноэлектронной элементной базы.

На протяжении ряда десятилетий повышение функциональной сложности и быстродействия электронных микросхем достигалось увеличением плотности размещения и уменьшением размеров элементов, принцип действия которых не зависел от их масштаба. При переходе к размерам элементов порядка десятков или единиц нанометров возникает качественно новая ситуация, состоящая в том, что квантовые эффекты (размерное квантование, туннелирование, интерференционные

*Ж.И.Алферов и др. Наноматериалы и нанотехнологии. Части 1 и 2.

http://popnano/ru/analit/ 06.03.2009

эффекты и т.д.) оказывают определяющее влияние на физические процессы в наноструктурах и функционирование приборов на их основе.

Создание наноструктур базируется на новейших технологических достижениях в области конструирования на атомном уровне твердотельных поверхностных и многослойных структур с заданным электронным спектром и необходимыми электрическими, оптическими, магнитными и другими свойствами. Наряду с квантово-размерными планарными структурами (двумерный электронный газ в квантовых ямах, сверхрешетки) нанотехнологии позволяют сформировать одно- и нульмерные квантовые объекты (квантовые нити и квантовые точки), интерес к которым связан с надеждами на открытие новых физических явлений и, как следствие, на получение новых возможностей эффективного управления электронными и световыми потоками в таких структурах.

Нанотехнологии в электронике призваны решить следующие задачи:

- резкое повышение производительности вычислительных систем;

- резкое увеличение пропускной способности каналов связи;

- резкое увеличение информационной емкости и качества систем

отображения информации с одновременным снижением энергозатрат;

- резкое повышение чувствительности сенсорных устройств и существенное

расширение спектра измеряемых величин, что важно, в частности, для

задач экологии;

- создание высокоэкономичных твердотельных осветительных приборов;

(отказ от традиционных нагревательных источников света);

- существенное увеличение удельного веса использования электронных

и оптоэлектронных компонентов в медицинских биологических,

химических, машиностроительных и других технологиях.

Резкое повышение производительности вычислительных систем возможно при использовании ИМС с элементами нанометрового масштаба. Иными словами развитие традиционной технологии ИМС подразумевает переход к нанотехнологии. Развитие нанотехнологии позволит сконструироватьи принципиально новые элементы ИС, такие, например, как «одноэлектронные устройства, потребляющие предельно малые энергии на переключение, или сверхбыстродействующие биполярные Si-Ge транзисторы с базами толщиной в несколько нанометров. Устройства на основе наноструктур принципиально необходимы и для считывания информации в вычислительном процессе из-за предельно низких уровней сигналов.

Резкое увеличение пропускной способности каналов связи подразумевает создание высокоэффективных излучающих и фотоприемных устройств для ВОЛС и устройств СВЧ техники для терагерцевого и субтерагерцевого диапазонов. Следует подчеркнуть, что для этих целей уже созданы наногетероструктуры (в лаборатории ФТИ им.А.Ф.Иоффе РАН ) с толщиной активной области несколько нанометров. Эффективные фотоприемные устройства также базируются на таких полупроводниковых гетероструктурах. Дальнейшее развитие излучающих и фотоприемных приборов с неизбежностью связано с развитием нанотехнологии квантовых точек – нанообластей в полупроводниковом кристалле, ограничивающих движение электронов в трех направлениях. Здесь можно ожидать появления устройств принципиально нового типа, использующих квантовомеханические закономерности.

Задачи увеличения информационной емкости и повышения качества систем отображения информации с одновременным снижением энергозатрат также могут быть решены на основе нанотехнологий. Прежде всего, это монолитные и гибридные матрицы светоизлучающих диодов на основе полупроводниковых наноструктур. Полупроводниковые лазеры средней и большой мощности, изготовленные на основе наноструктур, эффективны для использования в проекционных системах различного назначения (в том числе для проекционных телевизоров). Наноструктурированные материалы (например, на основе углеродных нанотрубок) чрезвычайно перспективны при создании эффективных катодов для плазменных панелей любой площади.

Резкое повышение чувствительности сенсорных устройств и значительное расширение спектра измеряемых величин возможно при переходе к размерам, при которых становятся существенными квантово-механические эффекты, в частности, высокая поверхностная чувствительность наноструктурированных материалов. Примером использования нанотехнологии для этих целей может служить создание на основе квантовых полупроводниковых наноструктур лазеров дальнего и среднего ИК диапазонов, позволяющих контролировать загрязнение атмосферы с высокой чувствительностью и точностью.

Создание высокоэкономичных твердотельных осветительных приборов – важнейшая задача современного общества. На освещение сейчас расходуется около 20% потребляемой в мире энергии и перевод хотя бы половины освещения на высокоэкономичные полупроводниковые источники света на основе наноструктур уменьшит мировые затраты энергии в двое.

Наноэлектроника все активнее будет использоваться в медицинских, биологических, химических, машиностроительных и других технологиях. Здесь важно иметь в виду несколько обстоятельств. Прежде всего, нанотехнологии позволяют создавать источники и приемники излучения с перестраиваемым оптическим спектром, что позволяет селективно воздействовать на биологические и химические процессы и получать сигналы в необходимых спектральных диапазонах для контроля таких процессов. Другое важное обстоятельство состоит в том, что именно благодаря применению наноструктур удается использовать очень компактные мощные источники лазерного излучения. Это позволит развить высокоточные, экономичные и экологически чистые технологии обработки материалов, в том числе биоматериалов, т.е. живой ткани.

1.5. Организационное и финансовое обеспечение развития

нанотехнологий

Последнее десятилетие ХХ-го века характеризовалось бурным развитием нанотехнологий во многих областях человеческой деятельности. Результаты многочисленных исследований и практические разработки неоспоримо свидетельствовали о влиянии нанотехнологий на всю инфраструктуру общества. Правительства ряда стран увидели и осознали, что развитие нанотехнологий стало приоритетным и непосредственно влияет на экономику, оборону и благосостояние населения.

США первые выработали государственную стратегию по отношению к нанотехнологиям. В январе 2000 года президент Б.Клинтон объявил о принятии долгосрочной государственной программы, получившей название «Национальная нанотехнологическая инициатива». Основная идея этого документа сформулирована следующим образом: «Национальная нанотехнологическая инициатива определяет стратегию взаимодействия различных федеральных ведомств США с целью обеспечения приоритетного развития нанотехнологии, которая должна стать основой экономики и национальной безопасности США в первой половине ХХ1-го века». В своей речи президент США Б.Клинтон сказал: «Я выделяю 500 млн. долларов в текущем финансовом году на государственную нанотехнологическую инициативу, которая позволит нам в будущем создавать новые материалы (превосходящие по характеристикам существующие в тысячи раз), записать всю информацию Библиотеки Конгресса на крошечном устройстве, диагностировать раковые заболевания при появлении нескольких пораженных клеток и добиться других поразительных результатов. Предполагаемая инициатива рассчитана, по крайней мере, на двадцать лет и обещает привести к внешним практическим результатам». В 2002 году сумма ассигнований была увеличена до $604 млн. На 2003 г. «ННИ» запросила $ 710 млн., а в 2004 г. Правительство США приняло решение увеличить финансирование научных исследований в этой области до $ 3,7 млрд. в течение четырех лет.

Европейские страны избрали стратегию независимого от США развития в области нанотехнологий.

Так в Германии, начиная с 1997 года нанотехнологические исследования и разработки выполняются и финансируются в основном Министерством образования, науки, исследований и технологий. Только в 1998 году в Германии были созданы пять исследовательских нанотехнологических центров.

В Великобритании нанотехнологии курирует Совет по физико-техническим исследованиям, который принял специальную программу по получению наноматериалов. В Англии действует и национальная инициатива по нанотехнологиям, в которой определены основные направления исследований на ближайшие годы.

Развитие нанотехнологий во Франции определяет Национальный центр научных исследований, который основной упор делает на исследование нанопорошков и нанокомпозиционных материалов,

Япония занимает второе место после США по вложениям финансовых средств в нанотехнологии и наноиндустрию. В Японии до сих пор нет программы аналогичной ННИ США. В настоящее время основными получателями бюджетных средств в Японии являются Министерство образования и науки и Министерство экономики и промышленности. Судя по вкладываемым средствам, основное соперничество сегодня происходит именно между США и Японией, хотя Китай вплотную приблизился к этим странам, судя по количеству публикаций и патентам по нанотематике.

В настоящее время в Китае насчитывается около 800 компаний, занимающихся нанотехнологиями и более 100 научно-исследовательских лабораторий. Предполагается, что большинство НИР китайских исследователей носит закрытый характер и ориентированы на удовлетворение нужд оборонно-промышленного комплекса. Судя по последним публикациям, наибольший интерес китайских военных вызывают микрочипы, способные повышать живучесть личного состава при применении противником оружия массового поражения. Учитывая амбициозные программы США и Японии китайское правительство еще в 2001 году выделило на развитие нанотехнологий более 300 млн. долларов. В настоящее время головной организацией по нанотехнологиям в КНР является Национальный центр нанонауки в технике.

Российская Федерация сравнительно недавно включилась в наногонку, но уже сегодня совокупное финансирование нанотехнологий в России не уступает аналогичным показателям в США, Японии или Китае.

Первые упоминания в Российских официальных документах о нанотехнологиях относятся к 2002 году, когда президент Путин В.В. утвердил «Перечень критических технологий Российской Федерации», в котором были отражены три направления исследований, относящихся к нанотехнологиям:

1. Материалы для микро- и наноэлектроники;

2. Прецизионные и нанометрические технологии обработки, сборки и

контроля;

3. Элементная база микроэлектроники, наноэлектроники и квантовых

компьютеров.

В аналогичном перечне 2006 г. К критическим технологиям отнесены конкретные «нанотехнологии и наноматериалы».

Основным нормативным документом, определяющим направление развития нанотехнологий в РФ и целевое их финансирование со стороны государства, является «Программа развития наноиндустрии в Российской Федерации до 2015 года», которая была разработана по поручению Президента РФ от 24.04.2007 г. под названием Президентская инициатива «Стратегия развития наноиндустрии». В Поручении сформулированы три основные задачи развития наноиндустрии:

1. Кардинально увеличить в ближайшие три-четыре года объемы

нанопродукции, уже выпускаемой и востребованной в настоящее

время;

2. Разработать и довести до промышленного производства новые

виды наноматериалов и нанотехнологий; 3. Создать и развить принципиально новые направления в области

нанотехнологий; обеспечить в ближайшие 10-12 лет создание в

стране надотраслевой научно-образовательной и

производственной среды, в рамках которой развить

нанотехнологии гибридных устройств и приборов био- типа,

нанобиосистем и биоробототехнических систем.

На основании и во исполнение поручения Президента Правительство РФ предприняло ряд практических шагов. К их числу прежде всего относятся: - создание в июле 2007 г государственной корпорации «Российская корпорация нанотехнологий» (РОСНАНО). Генеральным директором был назначен Леонид Меламед. С сентября 2007 г генеральным директором стал Анатолий Чубайс. В 2007 г Правительство РФ внесло имущественный взнос в размере 130 млрд. рублей для обеспечения деятельности корпорации. По состоянию на конец 2008 г в «РОСНАНО» поступило более 800 предложений о финансировании проектов на общую сумму, более чем 300 млрд. руб. Но к концу 2008 г наблюдательным советом корпорации одобрено было всего шесть инвестиционных проектов. Задачей «РОСНАНО» является довести уровень наноиндустрии на Российском рынке в 2015 г до 900 млрд. рублей.

- принятие Федеральной целевой программы «Развитие инфраструктуры наноиндустрии в Российской Федерации на 2008-2012 годы». Утверждена Постановлением правительства РФ №498 от 02.08.2007.

www.rusnano.com.

Физические и технологические основы наноэлектроники

функционирования наноэлектронных приборов Наноэлектроника – это область науки и техники, занимающаяся созданием,… Размерный эффект – зависимость свойств тела от его размера. Этот эффект возникает, если протяженность тела, по крайней…Квантовые точки – нанообъекты, в которых движение носителей заряда квантовано во всех трёх направлениях. Имеют дискретный энергетический спектр. Основные физические явления в квантовых точках: одноэлектронные и однофотонные явления. Методы получения квантовых точек те же, что и для квантовых ям, однако несколько иные режимы, если происходит спонтанный рост квантовых точек по механизму Странски-Крастанова (самоорганизация). В ряде случаев используется прецизионная литография для создания квантовых точек из квантовых ям. Для формирования квантовых точек используют полупроводниковые системы Si-Ge, GaAs-InAs, с большим различием параметров решётки (см.рис. на плакате).

Приборные применения: лазеры и светодиоды в ближнем ИК диапазоне, фотоприёмники для среднего ИК диапазона, однофотонные приёмники, однофотонные генераторы, одноэлектронные транзисторы.

Системы квантовых ям и сверхрешётки – это структуры с туннельно-

прозрачными барьерами. Основные физические явления в таких структурах: резонасное туннелирование; формирование минизонного спектра в сверхрешётках – периодических системах, содержащих много квантовых ям, разделённых туннельно-прозрачными барьерами. Методы выращивания этих структур те же, что и для квантовых ям.

Приборные применения: резонансно-туннельные диоды (генераторы и смесители в гигагерцевом и терагерцевом диапазонах); каскадные лазеры среднего и дальнего ИК диапазонов. Для изготовления сверхрешёток используются полупроводниковые материалы с близкими значениями постоянных решётки, такие как, AlxGa1-xAs – GaAs, InxGa1-xAs – GaAs, InxGa1-xAs – InP, ZnS – ZnSe и др.

3. Методы изготовления наноразмерных структур (нанотехнология)

3.1. Эпитаксиальные методы

Эпитаксия – ключевое понятие в технологии ИМС. Специалисты часто используют в своей работе такие выражения, как эпитаксиальный слой, гетероэпитаксиальная структура, жидкофазная или газофазная эпитаксия и т.д. В этой связи, целесообразно напомнить – что называется эпитаксией?

Эпитаксия – это ориентированное наращивание кристаллических слоев на монокристаллическую подложку. Выращенный эпитаксиальный слой повторяет структуру и ориентацию подложки. Если на подложке наращивается эпитаксиальный слой того же состава, что и подложка, то такой вид эпитаксии называется гомоэпитаксией; если иного состава, то гетероэпитаксией. При изготовлении ИМС на кремнии используют гомоэпитаксию (кремний на кремнии). Для получения оптоэлектронных структур (светодиодов, лазеров и т.д.) в видимой области излучения используется гетероэпитаксия. Например, на подложке GaAs наращивают эпитаксиальный слой твердого раствора AlxGa1-xAs (x ).

).

При любом способе эпитаксии ростовая ячейка должна состоять из источника, содержащего ингредиенты растущего кристалла, среды, с помощью которой осуществляется транспорт атомов в зону роста, и подложки, на которой происходит кристаллизация. Если средой переноса является вакуум, то это вакуумная эпитаксия. В вакууме атомы могут переноситься на подложку в виде молекулярных пучков. Поэтому такой вид эпитаксии называется молекулярно-лучевой (МЛЭ) или молекулярно-пучковой (МПЭ). Если средой переноса служит газ или пар, то эпитаксия называется газофазной или парофазной (ГФЭ). Наконец, если атомы ростового вещества поступают на подложку из жидкой фазы, то это – жидко-фазная эпитаксия (ЖФЭ).

В связи с потребностью создания тонких слоев и многослойных структур с точно заданными геометрическими размерами, электрическими и оптическими свойствами, а также необходимостью создания структур с гетеропереходами, в которых граница между областями была бы свободна от примесей, дефектов и напряжений, связанных с различием параметров двух кристаллических решеток, были разработаны многочисленные технологические приемы.

В предыдущей главе мы рассмотрели ряд наноструктур – квантовые ямы, квантовые точки, сверхрешетки и другие многослойные структуры, перспективные для наноэлектроники. Для нормальной работы приборов на основе этих структур необходимы резкие атомарно гладкие границы между слоями, а толщина слоев во многих случаях должна выдерживаться с атомарной точностью. Очевидно, что слоевые наноструктуры могут быть получены только эпитаксиальным наращиванием. Однако, не все эпитаксиальные технологии могут дать границы наноструктур с нужными свойствами. Например, эпитаксия из газовой фазы по традиционной технологии проводится при высокой температуре (850 – 1000)0С, что приводит к заметной диффузии атомов в твердой фазе и к размытию границ слоев. Жидкофазная эпитаксия по традиционной схеме не позволяет сформировать сверхтонкие ( ~100 нм ) слои достаточно однородные по толщине.

~100 нм ) слои достаточно однородные по толщине.

В настоящее время широко используются в основном две технологии: газофазная эпитаксия из металлоорганических соединений (ГФЭМОС) и молекулярно-лучевая эпитаксия (МЛЭ). Ниже мы кратко рассмотрим аппаратурно-методическое оформление этих процессов, их преимущества и недостатки, а также перспективы применения в современной электронике.

3.1.1. Газофазная эпитаксия. Газофазная эпитаксия из

металлоорганических соединений

В начале рассмотрим аппаратурно-методическое оформление газофазной эпитаксии, а затем подробно остановимся на газофазной эпитаксии из металлоорганических соединений.

Газофазная эпитаксия – это ориентированное выращивание кристаллической пленки на подложке из компонент, доставляемых к подложке в виде органических или неорганических соединений в газовой фазе. Кристаллизация газовой смеси осуществляется на нагретой подложке в специальном реакторе (см.рис.3.1.).

Парциальными давлениями различных газовых компонент можно управлять, контролируя скорость потока от каждого из компонентов, тем самым можно контролировать состав растущей пленки.

Метод газофазной эпитаксии лег в основу промышленной технологии получения кремниевых эпитаксиальных структур. Существует две разновидности этого метода: восстановление тетрахлорида кремния и пиролитическое разложение моносилана. В случае хлоридного метода рост пленки проводится на поверхности подложки кремния, нагретой до 12000С.

Процесс протекает в кварцевом реакторе, в протоке газовой смеси при атмосферном давлении. Температурный режим обеспечивается индукционным или резистивным нагревателем. Скорость роста составляет 0,2 – 0,3 мкм/мин. Недостатком этого метода является высокая температура, что приводит к автолегированию (проникновение легирующей примеси из подложки в эпитаксиальный слой). Высокая химическая активность хлористого водорода часто приводит к поломкам технологического оборудования. Хлоридный метод не позволял наращивать кремниевые слои на сапфировых подложках, т.к. HCℓ травит сапфир. В силановом методе процесс проводится при более низких температурах (~10500С ), что значительно уменьшает автолегирование и диффузию. В случае ГФЭ легирование эпитаксиальных слоев проводят одновременно с их ростом путем добавления легирующей примеси в газовый поток.

Для выращивания эпитаксиальных слоев соединений А3В5 и, прежде всего, GaAs из газовой фазы существуют три наиболее широко распространненых метода. Первый связан с использованием галогенных соединений – хлоридный метод; второй – с использованием арсина (AsH3) и

хлористого водорода (HCℓ) – хлоридно-гидридный метод; третий – с использованием металлоорганических соединений (МОС). Последний метод по сути Как уже отмечалось выше, полупроводниковые твердые растворы в системе GaAs - AℓAs весьма перспективны для наноэлектроники. Однако, выяснилось, что с помощью хлоридного и хлоридно-гидридного методов нельзя выращивать соединения, содержащие Aℓ , так как AsCℓ3 реагирует со стенками кварцевого реактора. Эти соединения выращивают с помощью газофазной эпитаксии с использованием металлоорганических соединений.

Данная технология, благодаря простоте, легкости управления и другим преимуществам, потеснила хлоридную ГФЭ. В настоящее время метод ГФЭ МОС успешно применяется для выращивания гетероструктур GaAs - AℓxGa1-xAs. На примере этой системы рассмотрим аппаратурно-методическое оформление ГФЭ МОС.

В стандартном процессе ГФЭ МОС в качестве источника Ga используются металлоорганические соединения триметилгалий Ga(CH3)3 или триэтилгаллий Ga(C2H5)3, а источником As служит арсин (AsH3). Если при обычной ГФЭ выращивание проводится в горячем реакторе, то в случае

ГФЭ МОС достаточно нагревать только подложку. Степень пересыщения газовой фазы очень велика, поэтому кристаллизация осуществляется при сравнительно низких температурах (600-700)0С, а это позволяет лучше контролировать толщину выращенных слоев.

Химическая реакция получения арсенида галлия, например, из триметилгаллия и арсина может быть записана в следующем виде:

Ga(CH3)3 + AsH3 → GaAs + 3CH4

Эта реакция протекает при 7000С в атмосфере водорода. Подобные реакции используются для выращивания других двойных, тройных и четверных соединений. Например, рост соединений AℓxGa1-xAs описывается уравнением:

(1-x)[(CH3)3Ga] + x(CH3)3Aℓ + AsH3 → AℓxGa1-xAs + 3CH4

В этом случае атомная концентрация х алюминия задается начальными парциальными давлениями триметилгаллия и триметилалюминия в газовой фазе.

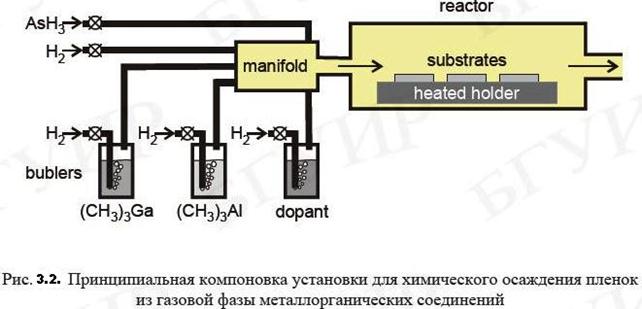

Упрощенная схема установки для ГФЭ МОС приведена на рис.3.2.

Процедура выращивания включает приготовление подложки (очистка и травление), продувку системы водородом, разогрев подложки с помощью СВЧ-индуктора, непосредственно процесс осаждения и последующий отжиг в режиме охлаждения. Транспорт необходимых соединений, включая те, что содержат легирующие примеси, осуществляется посредством несущего газа – водорода. Управление давлениями различных реагентов осуществляется с помощью расходомеров газа. Подложка располагается в графитовом держателе, который в процессе осаждения вращается для улучшения однородности наращиваемого слоя. Обычно скорость роста равна ~0,1 мкм/мин.

Как уже упоминалось, для создания приборов высокочастотной электроники и оптоэлектроники все более широко используются структуры, в том числе и многослойные, содержащие субмикронные и нанометровые слои монокристаллического кремния, а также арсенида галлия и других соединений А3В5. Во многих случаях очень важно, чтобы толщины слоев были строго определенными, границы подложка-слой или слой-слой были резкими, а толщина переходного слоя, в котором происходит изменение состава или концентрации легирующей примеси не превышала 10 нм.

Однако, обычная ГФЭ МОС не может обеспечить резких гетерограниц . В этой связи был разработан метод ГФЭ МОС с пониженным давлением газа в реакторе. Снижение давления газовой смеси позволяет эффективно управлять как градиентом концентрации примесей, так и градиентом изменения химического состава основных компонентов.

Технология ГФЭ МОС с низким давлением газа в реакторе первоначально разрабатывалась для выращивания кремния и GaAs. Затем этот метод стал применяться для выращивания InP, AℓxGa1-xAsP, GaInAsP и др. При этом значительно уменьшается влияние автолегирования, так как температура процесса не превышает (500-800)0С в зависимости от системы.

Методом ГФЭ МОС с пониженным давлением в реакторе были созданы:

- гетероструктуры GaAs/GaAℓAs и полевые транзисторы на их основе с

селективным легированием и высокой подвижностью электронов в

двумерном электронном газе;

- инжекционные лазеры на основе гетероструктур GaAs/GaAℓAs с

квантовыми ямами;

- инжекционные лазеры, работающие на длине волны 1,3 мкм с очень

низким пороговым током;

- структуры GaInAs/InP c набором квантовых ям и др.

К недостаткам метода ГФЭ МОС относится загрязнение растущего слоя углеродом, источником которого являются металлоорганические соединения. Тем не менее, качество получаемых слоёв сравнимо с качеством, достаточным при использовании других видов эпитаксиальной технологи (например, ЖФЭ).

Основным преимуществом ГФЭ МОС является относительная простота и возможность получения эпитаксиальных гетероструктур на основе твёрдых растворов А 3В5 с управляемой толщиной и составом, и резкими границами. Метод ГФЭ МОС более производителен и перспективен для массового производства.

3.1.2. Молекулярно-лучевая эпитаксия

Молекулярно- лучевая (пучковая) эпитаксия (МЛЭ) основана на процессе взаимодействия нескольких молекулярных пучков различного состава с нагретой монокристаллической подложкой и последующего выращивания на ней эпитаксиального слоя. Формирование эпитаксиальных слоёв происходит в процессе управляемого испарения вещества из одного или нескольких источников, создающих молекулярные пучки, в условиях сверхвысокого вакуума. Рост эпитаксиальных слоёв происходит на нагретой подложке при реакции между несколькими молекулярными пучками различной интенсивности и состава. При этом обеспечивается и легко воспроизводится предельно высокое качество слоёв с заданным химическим составом и предельно высокой стехиометрией, с моноатомно гладкими гетерограницами.

В установках МЛЭ имеется возможность исследовать качество плёнок и их состав «in situ» ( т.е. прямо в ростовой камере во время выращивания) и на основании результатов исследования производить корректировку технологических параметров процесса.

Технология МЛЭ была создана в конце 1960-х годов Дж.Артуром и Альфредом Чо.

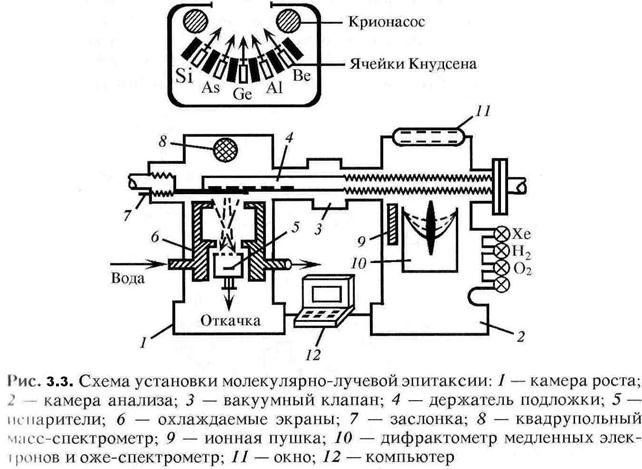

Установка МЛЭ состоит из двух камер: камеры роста и камеры анализа (рис.3.3.).

В современных установках могут использоваться три камеры, соединенные между собой:

- рабочая камера, в которой осуществляется рост структуры;

- загрузочная камера, выполняющая роль шлюза между рабочей

камерой и атмосферой;

- исследовательская камера с приборами.

В рабочих камерах создается безмасляный сверхвысокий вакуум (<10-8 Па). Для этого используется трёхступенчатая система откачки. Форвакуумный насос производит начальное откачивание газа из установки (~0,5 Па). Абсорбционный насос использует материалы с развитой поверхностью (например, порошок цеолита), которые при сильном охлаждении жидким азотом поглощают часть газа из установки. И, наконец, магниторазрядный насос обеспечивает сверхвысокий вакуум за счёт распыления титана и осаждения титановой плёнки на рабочих узлах камеры. Плёнка «прикрывает» находящийся в порах поверхности газ.

В камере роста происходит формирование эпитаксиальных плёнок. Испарительные ячейки представляют собой эффузионные ячейки Кнудсена, которые осуществляют медленное истечение испаряемых молекул через малое отверстие (рис.3.3). Основным достоинством эффузионных ячеек Кнудсена является постоянство скорости истечения из неё пара испаряемого вещества во время процесса напыления. Интенсивность молекулярного пучка у подложки может резко возрастать или падать благодаря использованию индивидуальных заслонок, помещённых между каждой из испарительных ячеек и подложкой, которые позволяют очень быстро перекрывать пучки. Это дает возможность изменять состав или тип легирующей примеси буквально на межатомном расстоянии. Тигель испарительной ячейки изготавливается из тугоплавкого материала (чистый нитрид бора или графит). От формы тигля зависят форма и однородность молекулярного пучка. Вокруг тигля наматывается нагревательная спираль. Температура нагрева каждой ячейки строго индивидуальна и контролируется термопарой. Температура испарения зависит от вещества и достигает 1900 К. От температуры зависит плотность потока вещества в пучке. Испарённое в тигле вещество в виде пучка попадает на подложку. Благодаря сверхвысокому вакууму молекулы вещества распространяются, практически по прямой, не испытывая соударения с чужеродными молекулами. С целью уменьшения теплового взаимодействия и предотвращения взаимозагрязнения источников испарительные ячейки разделяют экранами, охлаждаемыми жидким азотом. В каждой испарительной ячейке содержится один из элементов, входящих в состав растущего слоя. Количество ячеек обычно не превышает 6-ти. Температура каждой испарительной ячейки выбирается так, чтобы обеспечить выход из нее молекулярного пучка низкой интенсивности. В случае использования тугоплавких материалов или веществ с высокой химической активностью используется автотигельный метод испарения. Электронный пучок попадает в вещество и расплавляет небольшой объем, из которого происходит испарение. Таким образом вещество само является тиглем.

Держатель подложки используется для крепления подложки, ее вращения и нагрева. Встроенный в держатель нагреватель обеспечивает предварительный прогрев образца, а затем поддерживает постоянную температуру подложки. Для устранения эффектов неоднородности структур из-за несимметричности молекулярных пучков держатели подложек делаются вращающимися. Однако в этом случае все равно сохраняется радиальная неоднородность.

Технологический процесс начинается с подготовки подложки. После механической обработки (шлифовка, полировка) происходит химическое травление поверхности подложки раствором брома с метанолом, а также смесями серной кислоты, перекиси водорода и воды в различной пропорции (обычно 7:1:1). Для удаления оксида и следов углерода подложку разогревают до ~5500С в потоке мышьяка. Смену подложек производят без разгерметизации камеры роста, используя для этой цели вакуумные шлюзы, так как достижение сверхвысокого вакуума очень длительный процесс.

После достижения сверхвысокого вакуума, охлаждения рабочих узлов жидким азотом, эффузионные ячейки выводятся на требуемую температуру. При этом заслонки остаются закрытыми. Затем начинается нагрев подложки с целью десорбции оксида на ее поверхности. В случае GaAs подложку прогревают до 580-6000С, а в случае InP температура составляет ~5200С. Как уже неоднократно подчеркивалось, для изготовления тонких эпитаксиальных структур с резкими границами надо проводить процесс при температурах подложки настолько низких, чтобы в процессе роста практически не происходило объемной диффузии. Оптимальная температура при осуществлении МЛЭ обычно на 100-2000С ниже температуры, используемой при проведении эпитаксии из жидкой или газовой фазы в аналогичных системах. Например, для GaAs она составляет 500-6500С. При такой температуре скорость роста слоя ~0,1 нм/с, что эквивалентно выращиванию одного моноатомного слоя в секунду. При выращивании слоёв GaAs методом МЛЭ атомы галлия и молекулы As2 и As4 попадают на горячую подложку GaAs. К поверхности подложки «прилипают» практически все атомы галлия. Поток атомов мышьяка делается избыточным, но только один атом As на каждый атом Ga остаётся на подложке, формируя стехиометрический состав выращиваемого слоя. Атомы As¸ не образовавшие связи с Ga, испаряются с поверхности. Интенсивность молекулярных пучков и, следовательно, скорость осаждения можно варьировать, изменяя температуру галлиевого источника. Обычно плотность потока галлия близка к 1015 атом/(см2·с), а для мышьяка она в 5-10 раз выше.

Источником молекул мышьяка является, как правило, твердый чистый мышьяк, а источником атомов галлия – твердый чистый галлий.

Для выращивания гетероструктур AℓxGa1-xAs требуется дополнительная ячейка с Aℓ. При этом соотношение Aℓ и Ga (х) в растущем слое будет пропорционально соотношению плотностей потока в их пучках.

Поскольку процесс МЛЭ происходит в сверхвысоком вакууме, его можно контролировать с помощью различных диагностических методов, поместив в установку соответствующую аппаратуру. В частности, масс-спектрометр для анализа как атомных, так и молекулярных пучков и фоновой атмосферы; дифрактометр на быстрых электронах; электронный оже-спектрометр с целью контроля состава слоя, резкости границ и взаимной диффузии; ионный вакуумметр, контролирующий нейтральные атомные пучки; квадрупольный масс-анализатор для контроля интенсивности пучков и ионную пушку для очистки поверхности подложки.

Отметим недостатки и основные достоинства МЛЭ.

Основные недостатки технологии МЛЭ.

Несмотря на достаточно простую идею, реализация технологии МЛЭ требует решения многих технических задач. К их числу относятся:

- в рабочей камере необходимо поддерживать сверхвысокий вакуум;

- чистота испаряемых материалов должна быть не ниже 99,999999% (чем

чище материал, тем он дороже;

- для осуществления контролируемого роста необходимо сложное

технологическое оборудование и исследовательские приборы;

- для обслуживания установки МЛЭ требуется специально подготовленный

персонал;

- стоимость оборудования очень высока.

Основные достоинства технологии МЛЭ:

- возможность формирования атомарно-гладких границ слоёв;

- получение счетного количества завершенных слоёв, начиная с одного

монослоя, что важно для структур с квантовыми ямами;

- возможность получения резких скачков концентрации компонентов в слоях;

- возможность создания структур со сложным распределением концентрации

основных и примесных элементов;

- наличие сверхвысокого вакуума в рабочей камере, что исключает

недопустимо высокий уровень загрязнения подложки и растущих слоёв;

- низкие температуры роста, что снижает автолегирование и диффузию в

твердой фазе;

- возможность контроля и коррекции роста непосредственно в ходе процесса.

Благодаря своим возможностям, МЛЭ в настоящее время играет главную роль в развитии нанотехнологий.

3.1.3. Значение технологии МЛЭ для современной электроники

Метод МЛЭ используется главным образом для получения высококачественных тонких плёнок и гетероструктур с нанометровыми слоями на основе полупроводниковых соединений А3В5, А2В6, SiGe и ряда других полупроводников. Современная оптоэлектроника, СВЧ-техника, светотехника, электронная техника для систем телекоммуникаций и связи работает, в основном, на полупроводниковых гетероструктурах и наногетероструктурах. Ниже приводятся многочисленные примеры применения технологии МЛЭ для получения приборных структур.

В оптоэлектронике – это солнечные элементы, ИК-фотоприемники на сверхрешётках и многослойных структурах на квантовых ямах, светодиоды и фотодиоды на сверхрешётках, лазеры на сверхрешётках, квантовых ямах и квантовых точках. Лазеры на подложках InP, излучающие на длинах волн вблизи 1,3 и 1,5 мкм (диапазон максимальной прозрачности оптоволокна) обеспечивают 70% коммуникаций Интернета. Лазеры на основе GaAs, излучающие на длине волны 0,85-0,95 мкм, работают на коротких волоконно-оптических линиях связи (ВОЛС) и используются для оптической записи. Быстро растёт рынок лазеров на основе GaAs c вертикальным резонатором на квантовых ямах и точках со специальными многослойными интерференционными отражающими зеркалами (слоями). Такие лазеры имеют малые габариты (до микронных размеров), низкий пороговый ток и хорошую диаграмму направленности, что обеспечивает более эффективный ввод излучения в волокно. Количество отражающих слоёв в лазерных структурах может составлять сотни и даже превышать 1000, при этом требуется высокая точность задания толщины этих слоёв (~1%). С помощью МЛЭ освоено производство ярких светодиодов видимого диапазона на основе гетероструктур нитрида, фосфида и арсенида галлия для экранов, табло, сигнальных устройств, бытовой и автомобильной светотехники, мобильных телефонов, фото и видеокамер. Преимуществом светодиодов по сравнению с лампами накаливания является уменьшение энергопотребления в 5-7 раз, высокая длительность работы (до десятков тысяч часов), управление световым потоком и цветом.

Приведённые примеры далеко не исчерпывают всех применений МЛЭ. Выше отмечалось, что наногетероструктуры обеспечивают наивысшие скорости пролёта электронов в приборных элементах, минимальные потери энергии и возможность управления шириной запрещённой зоны. На основе резонасно-тунельных диодов разрабатывается элементная база сверхбыстродействующих вычислительных систем.

Именно технология МЛЭ позволяет получать наноструктуры. В настоящее время МЛЭ используется для получения упорядоченных массивов квантовых точек в системах на основе А3В5 и SiGe.

В России имеются два научно-исследовательских центра, где на основе МЛЭ разрабатываются передовые технологии изготовления наноструктур. К их числу, прежде всего, относится лаборатория А3В5 в Физико-техническом институте им.А.Ф.Иоффе РАН (г.Санкт-Петербург), которой многие годы руководил Ж.И.Алферов. В этой лаборатории продолжаются разработки лазерных структур на массивах квантовых точек с использованием соединений А3В5. Ведутся также разработки УФ-лазеров на квантовых точках на основе широкозонного материала GaN. В другой лаборатории Института физики полупроводников Сибирского отделения РАН (г.Новосибирск) методом МЛЭ выращиваются сверхрешётки на основе соединений Cd HgTe для фотоприёмников в среднем ( 3-5 мкм ), дальнем ( 8-14 мкм ) и сверхдальнем ИК-диапазоне. В этом же институте получают СВЧ-полевые транзисторы на основе гетероэпитаксиальных структур AℓGaN – GaN. Следует заметить, что системы CdHgTe и AℓGaN очень сложны в технологическом отношении и, кроме как, методом МЛЭ, другими методами не получаются.

Для телекоммуникаций особенно важны фотоприемники и излучатели, работающие в диапазоне «окон прозрачности» атмосферы – 3-5 мкм и 8-12 мкм. В США получены ИК-лазеры на сверхрешётках, которые могут работать в диапазоне 3-12 мкм. Это каскадные лазеры, работающие на внутризонных и на межзонных переходах.

3.2. Нанотехнологии на основе самоорганизации и самосборки

3.2.1. Физико-химические основы процесса самоорганизации

Самосборка – это термин для описания процессов, в результате которых неорганизованные системы благодаря специфическому, местному взаимодействию компонентов систем приходят к упорядоченному состоянию.

Самосборка бывает как статической, так и динамической. В случае статической самосборки организующаяся система приближается к состоянию равновесия, уменьшая свою свободную энергию. В случае же динамической самосборки более корректным является использование термина «самоорганизация» (см.ниже).

Саморегулирование является одной из наиболее общих закономерностей в природе. Оно осуществляется как в органических (живых), так и в неорганических системах и осуществляется различными путями, но всегда конечному состоянию соответствует максимальная устойчивость системы. Примером саморегуляции в живой природе является образование белковых молекул, которые найдены практически во всех клетках и тканях тела и играют для жизни ключевую роль. Белки образуются последовательным соединением сотен аминокислот, каждая из которых подводится к месту своего присоединения молекулой транспортной рибонуклеиновой кислоты (РНК) в порядке, предписанном другой, несущей информацию, молекулой РНК. По прибытии на место каждая аминокислота легко связывается с предыдущей. Таким образом, последовательности аминокислот собираются в полипептидную цепь, которая непрерывно увеличивается в длине, в конце этого процесса становится устойчивой молекулой белка.

Таким образом, саморегулирование – есть проявление технологического принципа «снизу – вверх», широко распространённого в природе.

В нанотехнологии практическое применение нашли самосборка и самоорганизация. В начале рассмотрим физико-химические основы самосборки.

Самосборка – это процесс адсорбции и формирования специфического расположения молекул на твёрдой поверхности. Её движущей силой является хемосорбция, которая проявляется в высокоэнергетических реакциях между адсорбатом и адсорбирующей поверхностью. В процессе хемосорбции уменьшается поверхностная энергия системы. В отличие от сильного взаимодействия между адсорбируемой молекулой и поверхностью, взаимодействие между самими молекулами остается слабым.

Плёнки мономолекулярной толщины, сформировавшиеся по механизму самосборки, имеют очень низкую плотность дефектов, достаточно стабильны и отличаются механической прочностью.

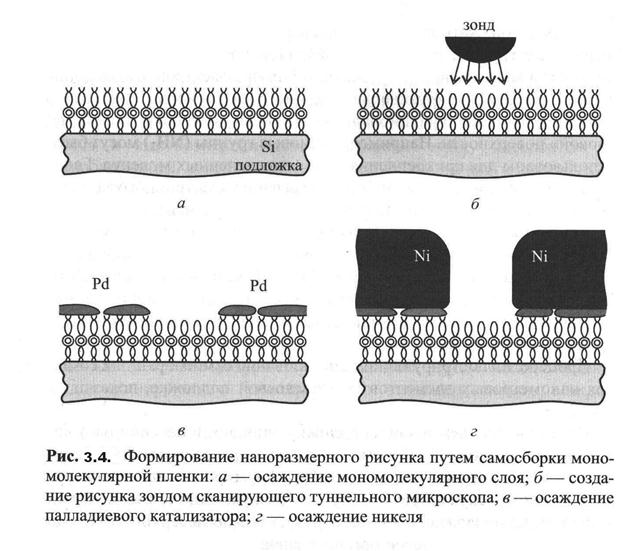

В качестве примера самосборки рассмотрим процесс получения тонких плёнок никеля на кремниевых подложках. Их используют в качестве трафарета для литографических процессов. При этом нанометровое разрешение достигается при использовании зондов СТМ и АСМ.

Молекулярный блок для самосборки должен содержать три основные функциональные группы: группу молекул, прикрепляющую блок к поверхности за счёт хемосорбции; промежуточную группу молекул и поверхностную функциональную группу.

В качестве групп, прикрепляющих весь молекулярный блок к поверхности подложки, чаще всего используют силаны RSiX3 (R= CH3, CH5, …). Это нужно для образования связей с гидроксильными (ОН) группами, которые обычно покрывают поверхность кремния и другие технологически важные поверхности. В качестве Х компонента, замещающего в силане водород, - используются метокси-группы, хлор или их комбинация. Состав прикрепляющей группы существенно влияет на упорядоченное расположение адсорбированных молекул и на плотность их упаковки. Промежуточная группа молекул определяет взаимодействие всего хемосорбированного молекулярного блока с обрабатыващим зондом. Отдаление поверхностной функциональной группы от подложки при увеличении размеров промежуточной группы позволяет располагать зонд ближе к плёнке и тем самым понижать дозу экспонирования и пороговое напряжение. Фенильные группы, обладая определенной проводимостью, хорошо подходят в качестве промежуточных групп при электронном экспонировании зондом СТМ. Поверхностные функциональные группы (NH2) могут быть использованы для прикрепления к ним определённых молекул. Галогены (хлор, йод и др.) имеют большие сечения электронного захвата, что облегчает десорбцию галогенсодержащих фрагментов. Их последующая обработка может осуществляться с целью замены галогенных групп более активными. Поверхности, покрытые алкильными группами, инертны и гидрофобны. По своей химической активности они идентичны парафину, вследствие чего хорошо подходят для масок, использующихся при жидкостном химическом травлении.

Схематически процесс самосборки и зондовая обработка поверхности с целью получения нанометровых элементов на кремниевой подложке, показан на рис. 3.4.

Перед нанесением пленки подложку очищают и пассивируют водородом в растворе HF. Затем её окунают в раствор органосиланового мономера и высушивают, чтобы сформировать на её поверхности мономолекулярную плёнку из молекул, один конец которых закреплён на подложке, а другой образует новую поверхность (рис.3.4 а ). Приготовленную таким образом мономолекулярную плёнку, типичная толщина которой составляет ~1 нм, обрабатывают по требуемому рисунку низкоэнергетическими электронами, инжектируемыми с зонда сканирующего туннельного или атомного силового микроскопа (рис.3.4 б ).

После этого образец окунают в раствор с коллоидными частицами палладия, которые прикрепляются к необлучённым областям плёнки (рис.3.в ). Затем образец снова высушивают и помещают в ванну для электролитического осаждения никеля. Островки палладия на поверхности служат каталитическими центрами для осаждения никеля (рис.3. г). За счёт бокового роста никелевых островков на палладии промежутки между палладиевыми островками заполняются, и образующаяся толстая плёнка никеля имеет сплошную бездефектную структуру. Приготовленную таким образом профилированную металлическую плёнку используют в качестве маски при последующем травлении. На практике разрешение при этом составляет 15-20 нм, что и является характерным размером в технологии современных ИМС.

Другим проявлением технологического принципа «снизу-вверх» является самоорганизация.

Самоорганизация – это процесс, приводящий к определённому упорядоченному расположению взаимодействующих атомов в твёрдом теле, соответствующему минимуму потенциальной энергии данной системы.

Спонтанная самоорганизация в объёме и на поверхности твёрдого тела является эффективным нанотехнолгическим способом создания квантовых нитей и квантовых точек. Практический интерес имеет саморганизация в объёме в виде спонтанной кристаллизации. Кристаллическое состояние вещества более устойчиво, чем аморфное, поэтому любая аморфная фаза имеет тенденцию к кристаллизации.

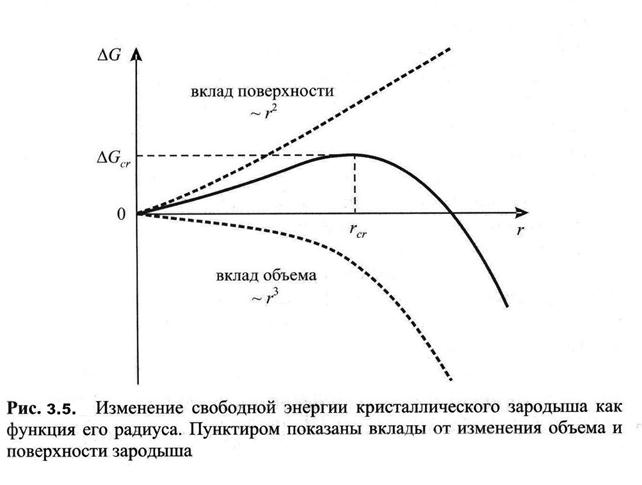

Образование кристаллических зародышей приводит к уменьшению энергии системы на величину ∆g = gam – gcr, где gcr и gam – энергии кристаллической и аморфной фаз, соответственно, в расчете на единицу объема. Этому понижению объемной энергии противостоит увеличение поверхностной энергии растущих зародышей. Образование зародышей с радиусом r и удельной поверхностной энергией σ* приводит к общему изменению свободной энергии системы на величину:

∆G = 4 r2σ* -

r2σ* -

r3·∆g ,

r3·∆g ,

которая немонотонно (кривая с максимумом) зависит от размера (радиуса) зародышей, как это показано на рис.3.5.

Изменение свободной энергии имеет максимум для кластера с критическим радиусом rkr =  . Зарождение кристаллических кластеров с радиусом меньше и больше критического требует меньшего изменения свободной энергии, чем для кластера критического размера, и система в таких условиях оказывается нестабильной. Образующиеся вследствие тепловых и структурных флуктуаций кластеры с отличными от критического радиусами тут же распадаются.

. Зарождение кристаллических кластеров с радиусом меньше и больше критического требует меньшего изменения свободной энергии, чем для кластера критического размера, и система в таких условиях оказывается нестабильной. Образующиеся вследствие тепловых и структурных флуктуаций кластеры с отличными от критического радиусами тут же распадаются.

Зародыши с критическим размером имеют благоприятные энергетические условия для последующего роста. Скорость образования кристаллитов νn пропорциональна концентрации зародышей с критическим размером и скорости их роста, которые, в свою очередь, являются экспонентциальными функциями температуры:

νn ~ exp(-∆Gcr/kB·T)·exp(-Ea/kB·T),

где ∆Gcr – изменение свободной энергии при образовании кристаллического зародыша; kB – постоянная Больцмана; Т – абсолютная температура. Член exp(-Ea/kB·Т) учитывает вклад диффузии атомов в образование зародышей и их последующий рост. Он зависит от энергии активации Еа. Поскольку величина ∆Gcr обратно пропорциональна Т2, то скорость образования кристаллитов зависит от температуры как exp(-

). Очевидно, что зарождение каждой определенной кристаллической фазы происходит в узком температурном интервале, ниже которого ничего не происходит, а выше – процессы образования и распада зародышей протекают настолько быстро, что не оставляют возможности для разрастания даже зародышам с критическими размерами.

). Очевидно, что зарождение каждой определенной кристаллической фазы происходит в узком температурном интервале, ниже которого ничего не происходит, а выше – процессы образования и распада зародышей протекают настолько быстро, что не оставляют возможности для разрастания даже зародышам с критическими размерами.

3.2.2.Самоорганизация при эпитаксиальном росте как способ

формирования квантовых точек

Теперь рассмотрим самоорганизацию на поверхности твердого тела, т.е. самоорганизацию при эпитаксиальном росте.

Процесс самоорганизации при эпитаксиальном росте есть следствие стремления системы к уменьшению энергии. При осаждении атомов на подложку экспериментально наблюдаются три начальных механизма роста:

1. Механизм Франка – Ван дер Мерве. Осаждаемый материал хорошо

смачивает подложку, постоянные решеток практически совпадают. На

подложке происходит послойный двухмерный рост (рис.3.6 а ).

2. Механизм Фольмера - Вебера. Осаждаемый материал не смачивает подложку, постоянные решеток сильно различаются. На подложке происходит локальный островковый (трехмерный) рост. Материал стягивается в наноостровки на поверхности подложки (рис.3.6 б ). 3. Механизм Странского – Крастанова. Осаждаемый материал смачивает подложку, но имеется рассогласование постоянных решеток (порядка нескольких процентов). На начальном этапе идет послойный рост материала

на подложке. Этот слой из-за различия решеток механически напряженный. Возникает дополнительная поверхностная энергия. По мере увеличения толщины слоя упругая энергия растет, связи между атомами слоя начинают рваться. Некоторые атомы частично освобождаются. Происходит перераспределение и образуются трехмерные островки (рис.3.6 в).Когда образуются островки, решетка в этих местах частично распрямляется, происходит релаксация механических напряжений и уменьшение энергии, что соответствует равновесному состоянию.

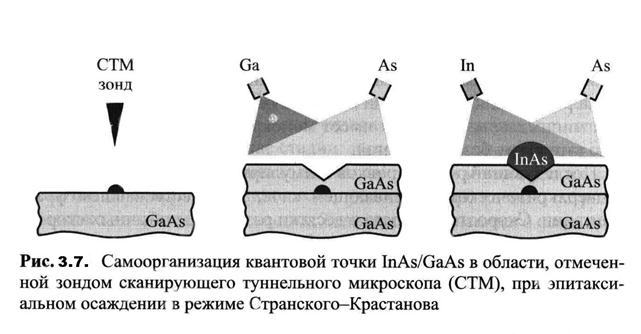

В связи с практической важностью рассмотрим более подробно механизм самоорганизации при эпитаксиальном росте островков InAs на подложке GaAs (рис. 3.7 ).

Постоянная решётки InAs больше, чем у GaAs (рассогласование решеток 7%). При осаждении InAs на подложку GaAs сначала формируется тонкий слой InAs. Несмотря на различие решеток, этот слой сохраняет целостность из-за малой толщины. Образование трехмерных островков InAs начинается после осаждения 1,6 – 1,7 слоев InAs. После осаждения четырех монослоев получается плотный массив островков правильной формы (рис. 3.8).

Если на островки InAs снова нарастить GaAs, получится массив квантовых точек InAs (узкозонный полупроводник) в матрице GaAs (широкозонный). Размер и форма островков зависят от условий роста. Большинство островков имеет одинаковый размер, который соответствует минимуму энергии системы при заданных условиях роста. Островки ограняются поверхностями с малой поверхностной энергией (так называемые кристаллографические грани с низкими индексами Миллера). Например, на подложке GaAs c ориентацией (100) равновесная форма островков InAs – это правильные пирамидки с квадратным основанием. Для приборных приложений массив островков должен обладать определенными качествами: отсутствие дефектов, однородность массива по форме, взаимному расположению и размерам островков, достаточная поверхностная плотность островков. Например, для лазерных структур необходима плотность островков ~1011 см-2. Подбор оптимальных условий получения островков производится экспериментально. Существует для каждой системы минимальный и максимальный размеры островков, когда их можно рассматривать как квантовые точки. Для системы InAs – GaAs - это 4 нм и 20 нм, соответственно.

Для задания областей зарождения островков (квантовых точек) разработано несколько методов с нанометровым разрешением. Один из них основан на эпитаксиальном осаждении в окна маски, созданной путём электронно-лучевой или зондовой литографии. Другой безмасочный метод контролируемого создания массивов квантовых точек основан на использовании зонда сканирующего туннельного микроскопа (рис. 3.7 ).Сначала материал с острия вольфрамового зонда наносится на поверхность подложки GaAs путём подачи на зонд нескольких импульсов напряжения. Сканируя зонд вдоль поверхности подложки, наноразмерные образования создают в местах желательного расположения квантовых точек. В процессе эпитаксии GaAs сформированные ранее наноостровки остаются непокрытыми, однако постепенно они закрываются за счёт бокового роста, в результате чего образуются пирамидальные впадины. Затем производят эпитаксиальное осаждение InAs.

В заключении следует отметить, что массивы квантовых точек экспериментально получены в системах Si – Ge, InAs – InP, AℓInAs - AℓGaAs, PbSe – PbTe и в ряде других. Для формирования квантовых структур использовалась технология МЛЭ (рис. 3.7 ).

3.3. Метод искусственного наноформирования на основе

напряженных гетероструктур

Как уже отмечалось, переход к наноструктурам приведёт к революционным изменениям в электронике. В настоящее время достигнуты большие успехи в уменьшении размеров активных областей и создании наноструктур. Однако, создание действительно квантовых приборов, использующих квантовые явления – резонансное туннелирование, интерференцию электронных волн, квантование проводимости, кулоновскую блокаду и т.д., возможно на основе технологии, позволяющей формировать не только планарные наноструктуры, но и имеющие уникальную форму, например, в виде спиральной нанотрубки или гофрированной пленки.

Недавно сотрудники Института физики полупроводников Сибирского отделения РАН разработали метод изготовления нанооболочек сложной формы, что является первым шагом в области прецизионного конструирования трехмерных нанообъектов . Необходимо заметить, что природа позволяет создавать подобные объекты, например, фуллерены и углеродные нанотрубки разной формы. В основе метода лежит процесс изгиба и сворачивания освобождённых от связей с подложкой напряженных полупроводниковых плёночных гетероструктур. Заметим, что напряжённые гетероструктуры образуются тогда, когда составляющие эту структуру материалы имеют большое несоответствие параметров решётки (более 1%). Например, для гетеросистемы InAs/GaAs это несоответствие достигает ~7%.

. Необходимо заметить, что природа позволяет создавать подобные объекты, например, фуллерены и углеродные нанотрубки разной формы. В основе метода лежит процесс изгиба и сворачивания освобождённых от связей с подложкой напряженных полупроводниковых плёночных гетероструктур. Заметим, что напряжённые гетероструктуры образуются тогда, когда составляющие эту структуру материалы имеют большое несоответствие параметров решётки (более 1%). Например, для гетеросистемы InAs/GaAs это несоответствие достигает ~7%.

Поэтому создание гетероструктуры на основе этих материалов с когерентными границами сопряжения возможно только тогда, когда толщина InAs на GaAs не будет превышать критическую величину. При этом несоответствие

___________________________________

*)В.Я. Принц. Самоинформирующиеся прецизионные 3D наноструктуры для будущих приборов наноэлектроники и наномеханики (НИОКР).

http://Popnano.ru/science...(03.10.2008)

параметров решёток будет аккомодироваться упругой деформацией слоев InAs, а гетероструктура будет напряжённой. Предложенным методом можно создавать целый класс полупроводниковых наноструктур: трубки, спирали, кольца, гофрированные плёнки и т.д.

В качестве примеров, рассмотрим применение метода искусственного наноформообразования на основе напряжённых полупроводниковых гетероструктур для изготовления нанотрубок и периодически гофрированных плёнок.

3.3.1. Метод изготовления нанотрубок самосворачиванием

полупроводниковых гетероструктур

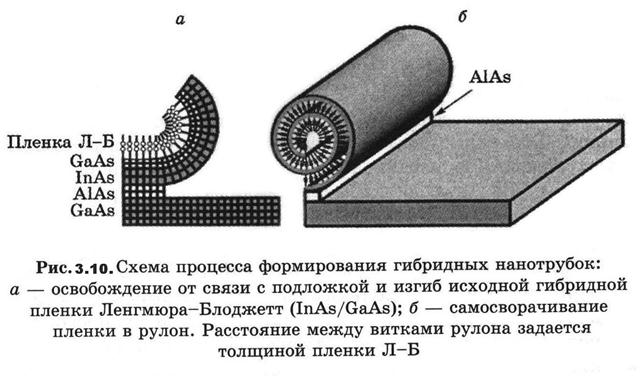

Для того, чтобы изготовить нанотрубку, необходимо первоначально иметь планарную гетероструктуру с напряжёнными слоями с минимальной толщиной в два монослоя. Подходящей для этого является МЛЭ.

На рис.3.9 схематически показан процесс формирования нанотрубок на примере гетероструктуры GaAs/InAs.

Постоянные решёток слоёв GaAs и InAs, как уже отмечалось, значительно различаются (~7%). В начале на подложке InP выращивают слой AℓAs (жертвенный слой), затем слой InAs и сверху слой GaAs (3. 9, а ). В результате образуется напряженная гетероструктура, в которой решётки материалов подстраиваются под решётку подложки, и слой InAs оказывается сжат, а слой GaAs - растянут (рис.3. 9, б ). При освобождении плёнки GaAs/InAs от связи с подложкой межатомные силы будут стремиться увеличить расстояния между атомами в сжатом слое InAs и уменьшить их в растянутом слое GaAs. Возникающие в слоях InAs и GaAs силы межатомного взаимодействия F1 и F2 противоположно направлены и создают момент сил М, изгибающий плёнку GaAs/InAs (рис. 3. 9, в ). В результате этого изначально плоская гетероплёнка сворачивается в трубку (рис.3.9, г ). Для освобождения плёнки GaAs/InAs от связи с подложкой используется селективное травление жертвенного слоя AℓAs. Диаметр D свёрнутых гетероструктур определяется толщиной сворачиваемой гетероплёнки d и величиной упругих напряжений в ней. В простейшем случае гетероплёнки, состоящей из двух слоёв равной толщины, D  d/(∆а/a), где ∆а/a – рассогласование параметров решёток этих слоёв.

d/(∆а/a), где ∆а/a – рассогласование параметров решёток этих слоёв.

Экспериментально из плёнок GaAs/InAs получены трубки с внутренним диаметром до 2 нм. Высокое качество выращенных методом МЛЭ гетероструктур позволяет получать свёрнутые гетероструктуры длиной до нескольких сантиметров с гладкими, однородными по толщине стенками. Расположение, длина и ориентация трубок на подложке задавались изготовлением с помощью литографии исходных меза-структур различной геометрии (прямоугольников, полосок и т.д.). Область вокруг мезы протравливалась до подложки для обеспечения доступа селективного травителя к жертвенному слою AℓAs. В результате селективного травления слоя AℓAs напряженная гетероплёнка освобождалась от связи с подложкой и сворачивалась в трубку-свиток. Количество витков определялось временем травления AℓAs и могло достигать 40. Трубка оставалась закреплённой на подложке в месте, где слой AℓAs не был удалён.