рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Образование

- /

- Материаловедение

Реферат Курсовая Конспект

Материаловедение

Материаловедение - раздел Образование, Министерство Образования И Науки Российской Федерации Федеральное Государстве...

министерство образования и науки российской федерации Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ

ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Утверждаю

Проектор-директор ИФВТ

А.Н. Яковлев

« » 2012 г.

Ю.П. Егоров, Ж.Г. Ковалевская, Ю.М. Лозинский, Е.И. Марр, Р.В. Роот, О.М. Утьев, И.А. Хворова, А.Г. Багинский

Сборник методических указаний

Методические указания к выполнению лабораторных работ

по курсу «Материаловедение»

для студентов, обучающихся по направлению

150700 «Машиностроение»

Издательство

Томского политехнического университета

УДК 620.18:669

ББК 34.62

С232

Егоров Ю.П.

С232 Сборник методических указаний к выполнению лабораторных работ по курсу «Материаловедение» для студентов, обучающихся по направлению 150700 «Машиностроение». / Егоров Ю.П., Ковалевская Ж.Г., Лозинский Ю.М., Марр Е.И., Роот Р.В., Утьев О.М., Хворова И.А., Багинский А.Г. – Томск, Издательство Томского политехнического университета, 2012. – 47 с.

УДК 620.18:669

ББК 34.62

Методические указания рассмотрены и рекомендованы к изданию методическим семинаром кафедры «Материаловедение и технология металлов» «2»…ЛАБОРАТОРНАЯ РАБОТА № 1

МЕТОДЫ ИССЛЕДОВАНИЯ МЕТАЛЛОВ.

МЕТАЛЛОГРАФИЧЕСКИЙ АНАЛИЗ

1. Ознакомиться с приборами и методами исследования металлов. 2. Изучить методы исследования строения металлов. 3. Изучить работу металлографических микроскопов.I. МЕТОДЫ ИССЛЕДОВАНИЯ МЕТАЛЛОВ

По характеру получаемой информации методы исследования металлов и сплавов можно разделить на 3 группы. 1. Исследование механических свойств. 2. Исследование макро- и микроструктуры (металлографический анализ).II. ОПРЕДЕЛЕНИЕ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛОВ

В зависимости от характера действия нагрузки испытания могут быть статическими, динамическими, циклическими.При статических испытаниях нагружение… К статическим испытаниям обычно относятся испытания на растяжение и сжатие,… К динамическим испытаниям относятся испытания на удар, которые проводятся на маятниковых копрах, главным образом, на…III. ФИЗИЧЕСКИЕ МЕТОДЫ ИССЛЕДОВАНИЯ

К этим методам относятся электронная микроскопия, рентгеноструктурный анализ, резистометрический, дилатометрический, магнитный и другие методы. В данной работе необходимо познакомиться с установками и их работой для… Электронномикроскопический анализотносится к прямому методу наблюдения и изучения структуры вещества. Анализ…IV. МЕТАЛЛОГРАФИЧЕСКИЙ АНАЛИЗ

Различают макро- и микроструктуру. Соответственно, металлографический анализ подразделяется на макроанализ и микроанализ. Макроструктура– это строение металла, видимое невооруженным глазом или при… Микроструктура– это строение металла или сплава, видимое при больших увеличениях (более 50 крат) с помощью…ИССЛЕДОВАНИЕ МАКРОСТРУКТУРЫ (МАКРОАНАЛИЗ)

Не выявляя подробностей строения, макроанализ позволяет определить участки металла, требующие дальнейшего микроскопического исследования.… 1. Нарушения сплошности металла: центральную пористость, свищи, подкорковые… 2. Дендритное строение, размеры и ориентацию зерен в литом состоянии;МИКРОСКОПИЧЕСКИЙ АНАЛИЗ (МИКРОАНАЛИЗ)

Микроанализ проводят с целью определения: 1. Количества, размеров и типа структурных составляющих; 2. Фазового состава сталей и сплавов;Таблица 1

Основные характеристики полировальных алмазных паст

| Обозначение зернистости по ГОСТ 9206-70 | Размеры абразивных частиц, мкм | Концентрация алмазного порошка, % | Цвет пасты и этикетки | |

| нормальная Н | повышенная П | |||

| 60/40 | 60-40 | красный | ||

| 40/28 | 40-28 | красный | ||

| 28/20 | 28-20 | голубой | ||

| 20/14 | 20-14 | голубой | ||

| 14/10 | 14-10 | голубой | ||

| 10/7 | 10-7 | зеленый | ||

| 7/5 | 7-5 | зеленый | ||

| 5/3 | 5-3 | зеленый | ||

| 3/2 | 3-2 | желтый | ||

| 2/1 | 2-1 | желтый | ||

| 1/0 | 1-0 | желтый |

Электрохимическое полирование основано на использовании процесса анодного растворения металла, который при определенных условиях протекает с образованием гладкой блестящей поверхности. Образец после механического шлифования погружают в качестве анода в электролизную ванну и выдерживают при заданном режиме (напряжении, плотности тока и температуре электролита) определенное время. Катодом обычно служит пластинка, изготовленная из нержавеющей стали.

Преимуществом электрополировки является отсутствие на поверхности шлифа деформированного слоя, образующегося при шлифовании или механическом полировании. Этот метод особенно подходит для полирования шлифов из мягких и легко наклепывающихся сплавов. К недостаткам электрополирования относятся: чувствительность к неоднородности химического состава, преимущественное растворение металла вокруг пустот и неметаллических включений, краевые эффекты и др.

Для выявления структуры отполированную поверхность образца подвергают травлению реактивами, различающимися по своему воздействию на поверхность металла. В приложении 1 приведены наиболее употребляемые реактивы для выявления микроструктуры различных сплавов. Под воздействием реактива происходит растворение одних фаз, окисление и окрашивание других. В результате созданной различной отражающейспособности фаз, самих зерен и их границ можно увидеть под микроскопом очертания зерен и различных фаз, определить их взаимное расположение; по цвету, форме и размерам определить присутствующие в сплаве фазы, т. е. выявить микроструктуру сплава.

Качество травления проверяют под микроскопом при том же увеличении, при котором предполагается изучение шлифа. Если поверхность шлифа, видимая под микроскопом, очень светлая, нет четкости контура структуры, то шлиф недотравлен; тогда проводят повторное травление. Если поверхность шлифа темная, с широкими темными границами структурных составляющих, то шлиф перетравлен; тогда его необходимо переполировать с повторным травлением. После окончания травления шлиф промывают проточной водой, спиртом и высушивают прикладыванием фильтровальной бумаги.

Изучение микроструктуры осуществляют с помощью световых металлографических микроскопов.

Впервые микроскоп для исследования строения металлов был применен в 1831 г. русским инженером П.П. Аносовым, изучавшим булатную сталь.

Металлографический микроскоппозволяет рассматривать непрозрачные тела в отраженном свете. В этом его основное отличие от биологического микроскопа.

Металлографический микроскоппозволяет рассматривать непрозрачные тела в отраженном свете. В этом его основное отличие от биологического микроскопа.

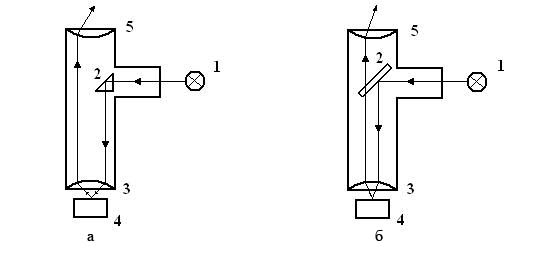

Рис. 1. Схема освещения шлифа в металлографических микроскопах

На рис. 1 показаны две принципиальные схемы освещения шлифа. В металлографических микроскопах освещение объекта осуществляется через объектив. Лучи света от источника света 1 попадают на призму полного внутреннего отражения 2 (рис. 1, а) или полупрозрачную плоско-параллельную пластинку 2 (рис. 1, б). Их назначение направить поток света в объектив 3 и через него – на шлиф 4.

Отраженные от шлифа лучи попадают в объектив 3, далее в окуляр 5 и от него в глаз человека.

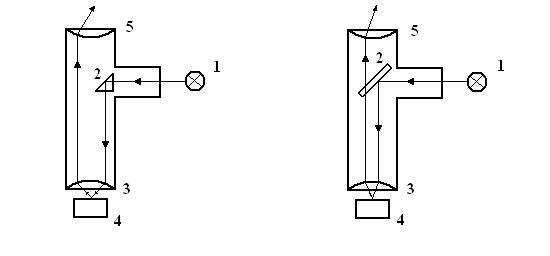

Если шлиф металла не травлен, то практически весь световой поток отражается от шлифа и попадает в окуляр микроскопа (рис. 2, а). На травленом шлифе образуется микрорельеф из-за различной способности к растворению и окислению границ зерен, основы зерна и различных фаз (рис. 2, б). В результате различные участки шлифа по-разному отражают лучи света, что и позволяет наблюдать в микроскоп структуру металлов и сплавов (рис. 2, в, г).

Рис. 2. Формирование изображения структуры шлифа

в металлографическом микроскопе:

а – отражение лучей от полированной поверхности;

б – отражение лучей от травленой поверхности;

в – вид в микроскопе травленой поверхности однофазного шлифа;

г – вид в микроскопе травленой поверхности двухфазного шлифа

Основными характеристиками микроскопа являются его разрешающая способность и увеличение. Разрешающая способность характеризуется минимальным расстоянием между двумя соседними частицами, при котором они еще видны раздельно. Например, разрешающая способность невооруженного глаза составляет около 0,2 мм. Разрешаемое расстояние m объектива микроскопа определяется соотношением:

m = l/2А,

где l – длина волны света (l = 0,55 мкм для белого света),

А – числовая апертура объектива (выгравирована на оправе объектива).

Если учесть, что числовая апертура у лучших объективов равна 1,4, то минимальное разрешаемое расстояние светового микроскопа равно 0,2 мкм. Окуляр в микроскопе только увеличивает промежуточное изображение объекта, которое дает объектив, и не повышает разрешающую способность микроскопа.

Общее увеличение микроскопа равно произведению увеличения объектива на увеличение окуляра, так как изображение предмета увеличивается в объективе и окуляре. Увеличение современных металлографических микроскопов может быть от 60 крат до 1500 при визуальном наблюдении и до 2000 крат при фотографировании. Увеличение микроскопа при фотографировании легко определить с помощью объект-микрометра – металлической пластинки с полупрозрачным стеклом в центре. На стекло нанесена шкала длиной 1 мм, разделенная на 100 частей, т. е. цена деления 0,01 мм. Установив объект-микрометр на столик микроскопа и добившись четкого изображения делений на матовом стекле фотографического устройства, определяют увеличение, соотнося расстояние на стекле с истинным расстоянием по объект-микрометру.

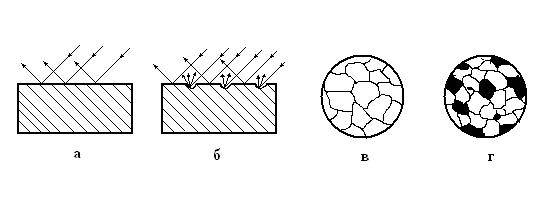

Рис. 3. Оптическая схема микроскопа МИМ-7

Большинство металлографических исследований проводят с применением светлопольного (вертикального) освещения. Для дополнительного повышения контрастности применяют другие методы и виды освещения, например, косое освещение, поляризованное освещение, метод фазового контраста, метод интерференционного контраста. Следует, однако, отметить, что в большей части выпускаемых в стране металлографических микроскопов используется лишь 2-3 дополнительных вида освещения.

Наиболее широко в металлографических лабораториях применяют микроскопы МИМ-7, МИМ-8, ММУ-3, ММР-4. На рис. 3 приведена оптическая схема микроскопа МИМ-7. Световые лучи от источника света 1 проходят через собирательную линзу (коллектор) 2, отражаются от зеркала 3, проходят через светофильтр 4, апертурную диафрагму 5, линзу 6, фотозатвор 7, полевую диафрагму 8 и, претерпев полное внутреннее преломление в поворотной призме 9, попадают на полупрозрачную плоско-параллельную пластинку 11. Часть светового потока проходит через нее и рассеивается в микроскопе, а часть лучей отражается вверх от пластинки, проходит через объектив 12 и через отверстие в предметном столике попадает на шлиф 13. Отраженные от шлифа лучи проходят через объектив 12, через прозрачную плоско-параллельную пластинку 11 и, отразившись от зеркала 14, через окуляр 15 попадают в глаз человека. В случае фотографирования зеркало 14 выдвигается в сторону вместе с окулярным тубусом, и лучи света проходят через фотоокуляр 16, отражаются от зеркала 17 и попадают на матовое стекло фотокамеры или на фотопластинку в кассете, вставленной вместо матового стекла.

Содержание отчета:

1. Наименование и цель работы.

2. Оборудование и материалы, используемые в работе.

3. Методы исследования металлов (кратко).

4. Металлографический анализ (кратко).

5.Дать описание экспериментальной части, привести рисунки.

6. Провести анализ макро- и микроструктуры образцов.

Вопросы для входного контроля:

1. На чем основаны физические методы исследования металлов?

2. На чем основан рентгеноструктурный анализ?

3. Какова цель исследования металлов?

4. Что такое разрешающая способность микроскопа?

5. Недостаток механической полировки?

6. Что такое микроструктура металлов?

7. Как приготовить образец металла для микроанализа?

8. Достоинство электролитического полирования?

9. Что такое макроструктура металлов?

10. Как подготовить образец для макроанализа?

11. Как выглядит в микроскопе недотравленный шлиф металла?

12. На чем основано электролитическое полирование?

ПРИЛОЖЕНИЕ 1

Травление микрошлифов

Железоуглеродистые сплавы (сталь, чугун).

2. Насыщенный водный раствор пикриновой кислоты с добавкой 1-5% поверхностно-активных веществ, входящих в состав моющих порошков. Служит для… 3. 3 части HCl и 1 часть HNO3. Реактив выявляет структуру нержавеющих сталей и…Медь и ее сплавы.

15 см3 HCl; 5 гр. FeCl3; 100 см3 воды. Время травления от 30 сек. до 2 мин. Шлиф травят последовательным втиранием, а затем погружают в реактив.

Алюминий и его сплавы.

5-20 % раствор NaOH в воде. Травят шлиф погружением или втиранием от 30 сек. до 1 мин. Темный налет, образующийся на шлифе, удаляют погружением в концентрированную азотную кислоту.

ЛАБОРАТОРНАЯ РАБОТА № 2

ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ МЕТАЛЛОВ И СПЛАВОВ

Цель работы

1. Научиться измерять твердость металлических образцов различными методами.

2. Ознакомиться с условиями применения того или иного метода определения твердости; подготовкой образцов для измерения твердости; устройством приборов для измерения твердости.

3. Проследить зависимость твердости металлов от состава сплава.

Оборудование и материалы для выполнения работы

Приборы Бринелля, Роквелла, Виккерса, микротвердомер. Образцы различных железоуглеродистых сплавов (сталей и чугунов); образцы из меди, алюминия и сплавов на их основе; образцы из закаленной и отпущенной стали. Наждачные круги и абразивная бумага.

Порядок выполнения работы

1. Изучить теоретический материал по теме занятия. 2. Ознакомиться с приборами и методами определения твердости по Бринеллю, по… 3. Измерить твердость предложенных образцов металлов и сплавов на приборах Бринелля и Роквелла. Данные внести в табл.…Основные положения

При проектировании и производстве машин, механизмов, инструментов те или иные детали должны обладать определенными механическими свойствами.… Механические свойства и физические свойства зависят от многих факторов: от… Твердость имеет большое практическое значение, так как она отражает многие рабочие свойства материала, например,…Задания и методические указания

Прежде чем приступить к измерению твердости образца, необходимо выбрать методику определения твердости (Бринелль, Роквелл). Для этого необходимо знать, в каком состоянии находится данный образец или деталь (в отожженном или закаленном). Если нет данных, то для ориентировки можно попробовать определить твердость обыкновенным напильником. Если напильник скользит по поверхности или лишь незначительно царапает металлическую поверхность, то образец имеет высокую твердость, и тогда следует применять метод определения твердости по Роквеллу. Если же образец хорошо режется напильником (легко снимается часть металла), то он имеет сравнительно низкую твердость, и тогда следует применять метод определения твердости по Бринеллю.

После выбора метода испытания необходимо подготовить образец для испытания. При использовании метода Бринелля образец подготавливают так, чтобы его поверхности (испытуемая и опорная) были параллельны и не имели окалины, ржавчины и других неровностей, влияющих на результат испытания. Это достигается (при необходимости) обработкой резанием, зачисткой или обработкой указанных поверхностей наждачной бумагой, наждачным кругом или напильником без разогрева. Минимальная толщина образца должна быть не менее 10-ти кратной глубины отпечатка.

При определении твердости по Роквеллу поверхности образцов (испытуемая и опорная) зачищаются на мелкой наждачной шкурке или на мелкозернистом шлифовальном круге. Зачистка не должна сопровождаться нагревом образца выше 150 °С. Опорная поверхность образца должна обеспечивать плотное и устойчивое прилегание его к опорному столику.

При определении твердости по методу Виккерса и микротвердости испытуемая поверхность образцов обязательно шлифуется и полируется (иногда для определения микротвердости отдельных зерен шлиф подвергается травлению). Опорную поверхность достаточно зачистить на наждачной бумаге. При любом методе испытания образец не должен сдвигаться, качаться или деформироваться, на нем не должно быть грубых царапин, забоин, следов предыдущих испытаний.

Все результаты испытания твердости по Бринеллю вносятся в общую табл. 1.

Таблица 1

| Материал | Нагрузка, кгс | Диаметр шарика D, мм | Диаметр отпечатка d, мм | Твердость, НВ | Предел прочности sВ, МПа |

Студенты должны проанализировать данные, приведенные в табл. 1. При этом обратить внимание на то, как отличается твердость черных металлов и сплавов (сталь и чугун) от цветных (медь, латунь, бронза, дуралюмин и т.д.). Кроме того, необходимо обратить внимание на отличие в твердости чистых металлов и их сплавов. Анализ результатов испытания должен приводиться в выводах по данной работе.

Все студенты должны познакомиться с методом определения твердости по Роквеллу и провести испытания твердости данных образцов. Пользуясь переводной таблицей (Приложение 2), сопоставить значение твердости по Бринеллю закаленных образцов и образцов, не подвергнутых закалке. Данные внести в табл. 2.

Таблица 2

| Материал | Нагрузка, кгс | Твердость, НRС | Значение твердости НВ по переводной таблице |

Содержание отчета

В отчете по данной лабораторной работе должны быть приведены:

1. Наименование работы и ее цель.

2. Оборудование и материалы, используемые при выполнении работы.

3. Краткое описание методов определения твердости и область их применения.

4. Значение данного метода испытания для определения свойств металлов и сплавов.

5. Таблицы экспериментальных данных всей подгруппы и выводы по этим данным.

Приложение 1

Таблица определения твердости по Бринеллю

| Диаметр отпечатка d10 или 2d5, или 4d2,5 | Число твердости по Бринеллю при нагрузке Р (кгс), равной | Диаметр отпечатка d10 или 2d5, или 4d2,5 | Число твердости по Бринеллю при нагрузке Р (кгс), равной | ||||

| 30 D2 | 10 D2 | 2,5 D2 | 30 D2 | 10 D2 | 2,5 D2 | ||

| 2,00 | 4,00 | 76,3 | 19,1 | ||||

| 2,05 | 4,05 | 74,3 | 18,6 | ||||

| 2,10 | 4,10 | 72,4 | 18,1 | ||||

| 2,15 | 4,20 | 68,8 | 17,2 | ||||

| 2,20 | 4,25 | 67,1 | 16,8 | ||||

| 2,25 | 4,30 | 65,5 | 16,4 | ||||

| 2,30 | 4,35 | 63,8 | 16,0 | ||||

| 2,35 | 4,40 | 62,4 | 15,6 | ||||

| 2,40 | 4,45 | 60,9 | 15,2 | ||||

| 2,45 | 4,50 | 59,5 | 14,9 | ||||

| 2,50 | 4,55 | 58,1 | 14,5 | ||||

| 2,55 | 4,60 | 56,8 | 14,2 | ||||

| 2,60 | 4,65 | 55,5 | 13,9 | ||||

| 2,65 | 4,70 | 54,3 | 13,6 | ||||

| 2,70 | 4,75 | 53,0 | 13,3 | ||||

| 2,75 | 4,80 | 51,9 | 13,0 | ||||

| 2,80 | 4,85 | 50,7 | 12,7 | ||||

| 2,85 | 4,90 | 49,6 | 12,4 | ||||

| 2,90 | 4,95 | 48,6 | 12,2 | ||||

| 2,95 | 5,00 | 47,5 | 11,9 | ||||

| 3,00 | 34,6 | 5,05 | 46,5 | 11,6 | |||

| 3,05 | 33,4 | 5,10 | 45,5 | 11,4 | |||

| 3,10 | 32,3 | 5,15 | 44,6 | 11,2 | |||

| 3,15 | 31,3 | 5,20 | 43,7 | 10,9 | |||

| 3,20 | 30,3 | 5,25 | 42,8 | 10,7 | |||

| 3,25 | 29,3 | 5,30 | 41,9 | 10,5 | |||

| 3,30 | 28,4 | 5,35 | 41,0 | 10,3 | |||

| 3,35 | 27,6 | 5,40 | 40,2 | 10,1 | |||

| 3,40 | 26,7 | 5,45 | 39,4 | 9,86 | |||

| 3,45 | 25,9 | 5,50 | 38,6 | 9,66 | |||

| 3,50 | 25,2 | 5,55 | 37,9 | 9,46 | |||

| 3,55 | 97,7 | 24,5 | 5,60 | 37,1 | 9,27 | ||

| 3,60 | 95,0 | 23,7 | 5,65 | 36,4 | 9,10 | ||

| 3,65 | 92,3 | 23,1 | 5,70 | 35,7 | 8,93 | ||

| 3,70 | 89,7 | 22,4 | 5,75 | 35,0 | 8,76 | ||

| 3,75 | 87,2 | 21,8 | 5,80 | 34,3 | 8,59 | ||

| 3,80 | 84,9 | 21,2 | 5,85 | 33,7 | 8,43 | ||

| 3,85 | 82,6 | 20,7 | 5,90 | 99,2 | 33,1 | 8,26 | |

| 3,90 | 80,4 | 20,1 | 5,95 | 97,3 | 32,4 | 8,11 | |

| 3,95 | 78,3 | 19,6 | 6,00 | 95,5 | 31,8 | 7,96 |

Приложение 2

Таблица сопоставления значений твердости

| HV | HB | HRC | HRA | HV | HB | HRC | HRA |

| 20,3 21,3 22,2 23,1 24,0 24,8 25,6 26,4 27,1 27,8 28,5 29,2 29,8 31,0 32,2 33,3 34,4 35,5 36,6 37,7 38,8 39,8 40,8 41,8 42,7 43,6 44,5 45,3 46,1 46,9 47,7 48,4 | 60,7 61,2 61,6 62,0 62,4 62,7 63,1 63,5 63,8 64,2 64,5 64,8 65,2 65,8 66,4 67,0 67,6 68,1 68,7 69,2 69,8 70,3 70,8 71,4 71,8 72,3 72,8 73,3 73,6 74,1 74,5 74,9 | 49,8 50,5 51,1 51,7 52,3 53,0 53,6 54,1 54,7 55,2 55,7 56,3 56,8 57,3 57,8 58,3 58,8 59,2 59,7 60,1 61,0 61,8 62,5 63,3 64,0 64,7 65,3 65,9 66,4 67,0 67,5 68,0 | 75,7 76,1 76,4 76,7 77,0 77,4 77,8 78,0 78,4 78,6 78,9 79,2 79,5 79,8 80,0 80,3 80,6 80,8 81,1 81,3 81,8 82,2 82,6 83,0 83,4 83,8 84,1 84,4 84,7 85,0 85,3 85,6 |

ЛАБОРАТОРНАЯ РАБОТА № 3

КРИСТАЛЛИЗАЦИЯ. ЕЕ ВЛИЯНИЕ НА СТРУКТУРУ

И СВОЙСТВА МЕТАЛЛА

Цель работы

1. Изучить механизм и кинетику процесса кристаллизации.

2. Изучить макроструктуру металлических слитков.

3. Изучить влияние условий кристаллизации на структуру и механические свойства металла.

Материалы и оборудование для выполнения работы

Водные растворы солей (хромпика К2Сr2О7, марганцовокислого калия КМnО4, поваренной соли NaCl), биологические микроскопы, металлические слитки, сплав алюминия с кремнием (силумин), муфельная электропечь с термопарой и автоматическим потенциометром, металлическая форма (кокиль), керамическая форма, маятниковый копер МК-30.

Основные положения

Рис. 1. Расположение атомов в жидком (а) и твердом (б) металле

Процесс кристаллизации может идти самопроизвольно, а может вызываться какими-то искусственными причинами.

Самопроизвольно идут только те термодинамические процессы, которые приводят к уменьшению свободной энергии системы. (Свободная энергия F – это изменяемая часть полной энергии системы.) С повышением температуры металла его свободная энергия как в жидком, так и в твердом состоянии снижается, но с разной скоростью: свободная энергия жидкого металла снижается быстрее (рис. 2). Поэтому кривые зависимости свободной энергии от температуры пересекаются при какой-то температуре TS. При любой температуре ниже TS меньшим уровнем свободной энергии обладает твердый металл, поэтому, если охладить расплав до температурыT1 < TS, начнется кристаллизация. И наоборот, при температурах выше TS устойчиво жидкое состояние, поскольку жидкий металл имеет меньший уровень свободной энергии. Значит, нагрев доT2 > TSприведет к плавлению.

Рис. 2. Зависимости свободной энергии металла от температуры

Температура TS, при которойсвободная энергия металла в твердом и жидком состоянии одинакова, называется теоретической температурой кристаллизации. При этой температуре жидкость и кристаллы находятся в равновесии, поэтому металл одновременно находится и в жидком и в твёрдом агрегатном состоянии.

Чтобы кристаллизация осуществилась, необходимо некоторое переохлаждение относительно теоретической температурой кристаллизации. В таком случае образование кристаллов дает выигрыш в свободной энергии, что и является стимулом процесса. Поэтому на самом деле кристаллизация всегда происходит при температуре ниже TS. Реальная температура кристаллизации TРвсегда меньше теоретической. Разность между теоретической и реальной температурой кристаллизации называется степенью переохлаждения ΔT:

ΔT = TS – TР.

Измеряя температуру металла в процессе кристаллизации, можно получить кривую охлаждения (рис. 3). Это график в координатах «температура – время». На этой кривой имеется горизонтальный участок, соответствующий переходу металла из жидкого состояния в твердое. Постоянная температура на этом участке поддерживается за счет выделения скрытой теплоты кристаллизации.

Рис. 3. Кривая охлаждения расплавленного металла

Степень переохлаждения при кристаллизации не является постоянной величиной. Она увеличивается с увеличением скорости охлаждения металла. В реальных заводских условиях изготовления отливок степень переохлаждения обычно не превышает 20–30°, но для очень чистых металлов может достигать нескольких сотен градусов.

Механизм процесса кристаллизации можно представить в виде двух элементарных процессов:

1) Образование в жидкости центров кристаллизации (зародышей, мельчайших твердых частиц).

2) Рост кристаллов из образовавшихся зародышей.

Скорости этих элементарных процессов зависят от степени переохлаждения ΔT или скорости охлаждения металла V. Эта зависимость показана на рис. 4.

Как уже говорилось, в большинстве случаев процессы кристаллизации металла на металлургических заводах, в литейных цехах происходят при сравнительно небольших степенях переохлаждения (левая часть графика на рис. 4).

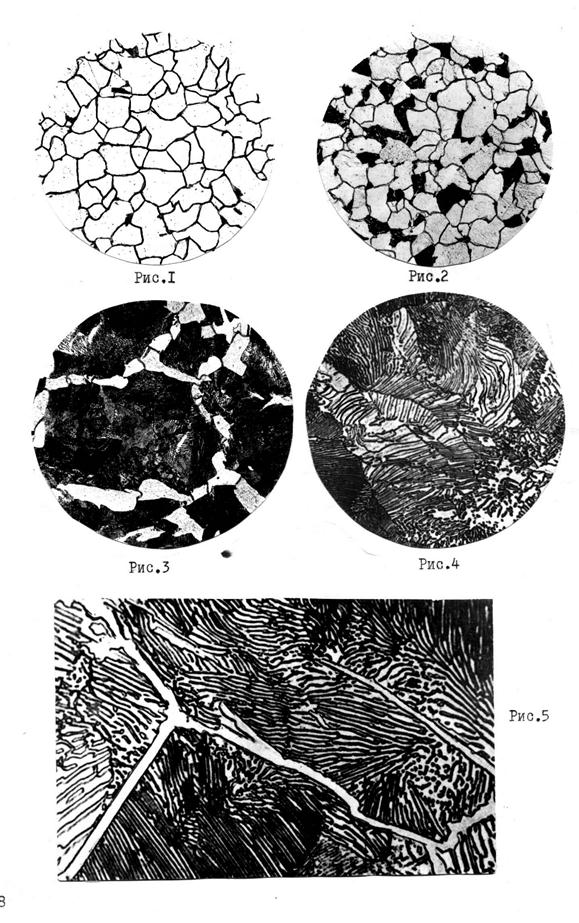

Из приведенной на рис. 4 зависимости видно, что при малых скоростях охлаждения и малых степенях переохлаждения (например, ΔT1 и V1) получается небольшая скорость образования зародышей (с.з.1). Следовательно, в кристаллизующейся жидкости образуется небольшое число центров кристаллизации и из них вырастает небольшое число кристаллов, что приводит к появлению крупнозернистой структуры после затвердевания металла. Схематически это показано на рис. 5.

Рис. 4. Зависимость скорости процесса кристаллизации от степени переохлаждения

а б

Рис. 5. Кристаллизация при медленном охлаждении:

а – начало процесса; б –окончание процесса

Если же кристаллизация происходит при больших скоростях охлаждения и больших степенях переохлаждения (ΔT2, V2), то в жидкости образуется большое количество центров кристаллизации (с.з.2) и из них, соответственно, вырастает большое число кристаллов. Металл при этом получается мелкозернистый (рис. 6).

а б

Рис. 6. Кристаллизация при быстром охлаждении:

а – начало процесса; б –окончание процесса

Столкновение растущих кристаллов приводит к потере ими правильной огранки. Такие потерявшие правильную форму кристаллы называются зернами.

При очень маленькой скорости охлаждения (крайняя левая точка на

рис. 4) может возникнуть один-единственный центр кристаллизации, из которого вырастет один кристалл (монокристалл). Необходимые в электронике монокристаллы полупроводников выращивают путем очень медленного вытягивания затравки из расплава.

При огромных скоростях охлаждения (крайняя правая точка на рис. 4) достигаются такие большие степени переохлаждения, что тепловое движение атомов в металле замедляется, атомы не успевают образовать дальний порядок, выстроиться в кристаллическую решетку. Жидкое, неупорядоченное состояние металла оказывается как бы «замороженным». Металл становится твердым, но не имеет кристаллического строения. Это аморфный металл или металлическое стекло. Аморфные металлы широко применяются в современной аудиотехнике благодаря уникальным магнитным свойствам.

Поскольку структура металла определяет его свойства, рассмотренные закономерности кристаллизации могут быть использованы для формирования необходимых свойств металла при отливке деталей.

Мелкозернистый металл обладает более высоким сопротивлением деформации и большей вязкостью. Дело в том, что границы зерен являются барьером для развития деформации и для роста трещины. В металле с мелким зерном суммарная поверхность зерен в единице объема больше, чем в крупнозернистом. Поэтому и сопротивление мелкозернистого металла деформированию и разрушению больше. Чтобы разрушить металл с мелким зерном требуется затратить больше энергии.

Поэтому при отливке деталей, испытывающих значительные нагрузки при эксплуатации, целесообразно проводить процесс кристаллизации при высокой скорости охлаждения, чтобы получить мелкозернистую структуру. Если необходимую скорость кристаллизации обеспечить не удается (в отливках большой массы), то для измельчения зерна в жидкий металл вводят небольшие добавки примесей в виде мелких нерастворимых в расплаве частиц, увеличивая тем самым число центров кристаллизации. Такой процесс называется модифицированием, а вводимые добавки – модификаторами.

В качестве модификаторов обычно применяются мелкие частицы карбидов, оксидов (Сr7С3, VC, ТiC, Al2О3 и др.) и некоторые вещества, облегчающие образование зародышей в жидкости (В, Mg и др.). Измельчению зерна способствует также вибрация кристаллизующегося металла.

Следует иметь в виду, что при получении отливок затвердевание металла в форме происходит с разными скоростями охлаждения в различных ее частях. Скорость охлаждения уменьшается от стенки формы к центральной ее части, при этом меняется и направление теплоотвода в местах роста кристаллов. В результате полученный слиток имеет неодинаковое строение по сечению, а значит, и разные свойства (рис. 7). Поверхностный слой будет мелкозернистый (т. е., с высокими механическими свойствами), а центральная часть слитка ‑ крупнозернистая.

|

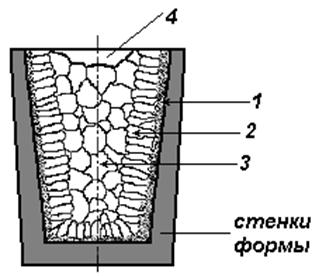

Рис. 7. Характерные зоны слитка:

1 – корка (зона мелких по-разному ориентированных кристаллов);

2 – зона столбчатых кристаллов, растущих в направлении,

обратном направлению теплоотвода;

3 – зона крупных, произвольно ориентированных кристаллов;

4 – усадочная раковина в верхней части слитка.

Размер этих зон существенно меняется в зависимости от состава металла и условий кристаллизации.

Порядок выполнения работы

2. С помощью биологического микроскопа проследить ход кристаллизации различных солей из пересыщенных водных растворов. Зарисовать начальную,… 3. Изучить и зарисовать макроструктуру слитка металла. Указать на рисунке зоны… 4. Расплавить алюминиевый сплав (силумин) и залить в металлическую и керамическую формы. После затвердевания и…Содержание отчета

1. Цель работы.

2. Основные положения по теме работы (кратко).

3. Описание отдельных стадий выполнения работы с указанием используемого оборудования с необходимыми пояснениями, цифровыми данными, зарисовками.

4. Анализ полученных результатов, выводы.

Контрольные вопросы

1. Что является движущей силой процесса кристаллизации?

2. Каков механизм кристаллизации металла?

3. Что такое степень переохлаждения?

4. Почему структура слитка неодинакова по сечению?

5. Как влияет скорость охлаждения при кристаллизации на структуру металла?

6. Как можно получить мелкозернистый металл?

7. Как влияет структура металла на механические свойства?

8. Почему свойства крупнозернистого и мелкозернистого металла различны?

ЛАБОРАТОРНАЯ РАБОТА № 4

ПЛАСТИЧЕСКАЯ ДЕФОРМАЦИЯ, НАКЛЕП

И РЕКРИСТАЛЛИЗАЦИЯ МЕТАЛЛОВ

Цель работы

1. Изучить влияние пластической деформации на структуру и механические свойства металлов.

2. Изучить влияние нагрева на свойства деформированного металла.

Оборудование и материалы для выполнения работы

1. Нагревательные печи с термопарами и автоматическими приборами для регулирования температуры.

2. Пневматический ковочный молот.

3. Твердомеры Бринеля ТШ-2.

4. Образцы технически чистой меди.

Порядок выполнения работы

1. Ознакомиться с основными положениями работы.

2. Выполнить в соответствии с заданием экспериментальную часть работы.

3. Проанализировать полученные результаты и на основании теоретического материала сделать необходимые выводы.

4. Выполнить одну из задач (по указанию преподавателя) и пояснить решение.

Основные положения

Пластическая деформация металлов

При упругом деформировании под действием внешней силы изменяется расстояние между атомами, и в кристаллической решетке возникают дополнительные силы… Значительно более сложно проходит процесс пластической деформации, которая…Наклеп и рекристаллизация металлов

Существует несколько способов упрочнения или закрепления дислокаций, одним из них является упрочнение кристалла пластической деформацией. Ранее… d sв … Температура Тр Рис. 7.…По изменению твердости при нагреве

Определение температуры рекристаллизации необходимо для назначения режимов рекристаллизационного отжига– термической обработки для снятия наклепа.… Величина зерен после рекристаллизации (рекристаллизационного отжига) напрямую… Существует небольшая степень деформации (до 10 %), называемая критической, при которой размер образующегося при…Задания для выполнения работы

(для подгруппы 2-4 человека)

| |

Сравнить температуру рекристаллизации меди, определенную по формуле А.А. Бочвара, и найденную экспериментально, если они отличаются объяснить причину. Температура плавления меди 1083 ºС.

2. Провести холодную деформацию образцов технически чистой меди на различную степень деформации и определить изменение твердости деформированных образцов в зависимости от степени деформации.

Степень деформации рассчитывается по формуле:

|

|

|

|

|

где h0 – толщина образца до деформации,

hК – толщина образца после деформации.

Результаты измерений внести в табл. 1 и построить графическую зависимость твердости от степени деформации.

Таблица 1

| № п/п | Исходная толщина h0, мм | Конечная толщина hК, мм | Степень деформации e, % | Твердость, НВ | Примечание |

3. Провести горячую деформацию образцов технически чистой меди на различную степень деформации и определить изменение твердости горячедеформированных образцов в зависимости от степени деформации. Результаты измерений внести в табл. 1 и построить графическую зависимость твердости от степени горячей деформации.

4. Холоднодеформированные образцы меди подвергнуть рекристаллизационному отжигу в течение 10 минут и определить изменение твердости отожженных образцов в зависимости от степени деформации. Результаты измерений внести в табл. 1 и построить графическую зависимость.

Содержание отчета

1. Наименование и цель работы.

2. Оборудование и материалы, используемые в работе.

3. Основные положения по деформации, наклепу и рекристаллизации металлов (кратко).

4. Описание экспериментальной части работы и полученные результаты с необходимым графическим материалом, анализом, выводами.

5. Обоснованное решение указанной преподавателем задачи.

Задачи

1) Объясните старинный цирковой номер: почему согнутую силачом подкову предлагалось разогнуть зрителям, а не наоборот ?

2) Детали из низкоуглеродистой стали, полученные штамповкой в холодном состоянии, имели после штамповки неодинаковую твердость в различных участках: она колебалась от 120 НВ до 200 НВ. Твердость стали, до обработки, составляла 100 НВ. Объяснить, почему сталь получила разную твердость.

3) Объяснить, можно ли отличить по микроструктуре металл, деформированный в холодном состоянии, от металла, деформированного в горячем состоянии, и указать, в чем заключается различие микроструктуры.

4) Три образца низкоуглеродистой стали подвергались холодной деформации: первый на 5 %, второй на 15 %, третий на 30 %, а затем нагревались до 700 ºС. Указать, в каком образце сформируется более крупное зерно. Как повлияет размер зерна на свойства стали ?

5) Объяснить, почему при горячей обработке давлением не рекомендуется проводить последнюю операцию с малой степенью обжатия и как может такая деформация влиять на величину зерна и свойства металла.

6) Объяснить, можно ли создать значительное упрочнение свинца, если его подвергнуть деформации при комнатной температуре.

(tпл Рb = 327,4 ºС.)

7) Указать, как повлияет на значение твердости, определенной, например, шариком по Бринеллю, повторное измерение на участке, в непосредственной близости от него.

8) Волочение проволоки проводят в несколько переходов. Если волочение выполняют без промежуточных операций отжига, то проволока на последних переходах дает разрывы. Объяснить причины разрывов и указать меры для предупреждения этого.

9) Пруток латуни после изгиба в холодном состоянии подвергают рекристаллизации для снятия наклепа. Указать, какие по размеру зерна сформируются по всему сечению прутка после рекристаллизации.

10) Объяснить, к какому виду деформации – холодной или горячей – надо отнести: 1) прокатку олова при комнатной температуре (tпл Sn = 232 ºС);

2) деформацию стали при 400 ºС (tпл стали = 1500 ºС).

ЛАБОРАТОРНАЯ РАБОТА № 5

ДИАГРАММЫ СОСТОЯНИЯ И ТЕРМИЧЕСКАЯ ОБРАБОТКА СПЛАВОВ

1. Изучить основные разновидности диаграмм состояния двойных сплавов. 2. Научиться определять по диаграмме состояния возможность проведения…Основные положения

Чаще всего для построения диаграмм состояния металлических систем используют термический анализ, основанный на том, что плавление, кристаллизация и… В зависимости от характера взаимодействия компонентов в сплаве, соответствия… Основные разновидности таких диаграмм рассматриваются в общем виде ниже.Диаграмма с полной нерастворимостью компонентов

В твердом состоянии

В этой системе в жидком состоянии компоненты А и В растворяются друг в друге, а в твердом не растворяются. По вертикальной оси на диаграммах всегда… Рис. 1Диаграмма состояния с ограниченной растворимостью компонентов в твердом состоянии

Линия abc ‑ ликвидус диаграммы, следовательно, при более высоких температурах все сплавы данной системы будут в жидком состоянии. Линия adbf – солидус, ниже нее сплавы находятся в твердом состоянии. Рис. 4Диаграмма состояния с образованием химического соединения

Между компонентами

На рис. 7 показана диаграмма с образованием химического соединения АmDn между компонентами А и D. Рис. 7Диаграмма состояния с фазовым превращением в твердом состоянии

Такая диаграмма показана на рис. 8. Рис. 8Задание для выполнения работы

1. Проанализировать диаграмму состояния сплава по указанию преподавателя: определить тип диаграммы, заполнить все области, пояснить обозначения, определить состав указанного сплава, состав и количественное соотношение фаз в указанной точке. (При выполнении двух последних пунктов воспользоваться правилом концентраций и правилом отрезков.)

Правило концентраций

Правило отрезков (рычага)

%; %.ЛАБОРАТОРНАЯ РАБОТА № 6

МИКРОСТРУКТУРА УГЛЕРОДИСТЫХ СТАЛЕЙ

Цель работы

Изучение микроструктуры отожженных углеродистых сталей.

Материалы и оборудование для выполнения работы

1. Металлографические микроскопы.

2. Коллекция шлифов сталей.

3. Альбом фотографий микроструктур углеродистых сталей.

4. Тренажер «Диаграмма Fe – Fe3C».

Порядок выполнения работы

1. Изучить содержание основных положений работы. 2. Разобраться с помощью тренажера со стальной частью диаграммы Fe – Fe3C. 3. Получить навыки определения под микроскопом элементов структуры стали: феррита, цементита, перлита, для чего:Основные положения

На диаграмме состояния железо–углерод (рис. 1) сплавы, относящиеся к сталям, расположены в интервале концентраций углерода до 2,14 %, т. е. левее… При температурах выше линии GSE равновесной фазой является аустенит - твердый… В результате фазовых превращений, в твердом состоянии, при малых скоростях охлаждения, в сталях будут образовываться…Отличие доэвтектоидных сталей от заэвтектоидных по микроструктуре

В доэвтектоидных и заэвтектоидных сталях имеется одна общая для обоих типов структур составляющая - перлит. Отличить при микроанализе до- и… Имеются три металлографических способа отличить доэвтектоидные стали от… а) При травлении раствором азотной кислоты избыточные феррит и цементит имеют светлый оттенок. Относительное весовое…Металлографическое определение углерода в отожженных сталях

Если углеродистая сталь хорошо отожжена, т. е. приведена в равновесное состояние, то микроструктурным анализом можно определить содержание в ней… Такие определения фактически выполняют только для доэвтектоидных сталей, так… Углерод в доэвтектоидной стали распределен между избыточным ферритом и перлитом. В феррите содержатся тысячные доли…Содержание отчета

Отчет должен включать следующие разделы:

1. Цель работы.

2. Основные положения по теме работы (кратко).

3. Описание отдельных стадий выполнения работы с указанием используемого оборудования, с необходимыми пояснениями, цифровыми данными, зарисовками микроструктур и их описаниями.

4. Анализ полученных результатов, выводы.

| |||

|

|

| |||||

| |||||

|

Контрольные вопросы

1. Какое содержание углерода в эвтектоидной стали?

2. Какую кристаллическую решетку имеют a- и g-железо?

3. Что такое аустенит, феррит, перлит, цементит?

4. Укажите название областей на стальной части диаграммы.

5. Какие процессы протекают в стали при ее охлаждении в области 727 °С?

6. Какое максимальное содержание углерода в аустените?

7. Какое максимальное содержание углерода в феррите?

8. Как влияет содержание углерода на свойства стали?

ЛАБОРАТОРНАЯ РАБОТА № 7

СТРУКТУРА, СВОЙСТВА И ПРИМЕНЕНИЕ ЧУГУНОВ

Цель работы

1. Изучить основные разновидности чугунов, их строение, свойства и маркировку.

2. Познакомиться с основами выбора марки чугуна для изготовления деталей машин, изделий.

Оборудование и материалы для выполнения работы

2. Металлографические микроскопы ММУ-3, МИМ-7 и т.п. Порядок выполнения работыОсновные положения

Чугун – это железоуглеродистый сплав с содержанием углерода от 2,14 до 6 %. Кроме этих элементов, в чугуне содержится еще ряд примесей (кремний,… Чугун, по сравнению со сталью, имеет как преимущества, так и недостатки.… Недостатком чугуна являются его низкие пластические свойства и ударная вязкость, что препятствует использованию чугуна…Таблица 1

Марки и механические свойства чугунов

| Марка чугуна | sв, МПа (кг/мм2) | d, % | НВ |

| СЧ10 СЧ15 СЧ20 СЧ35 | 100 (10) 150 (15) 200 (20) 350 (35) | – – – – | |

| КЧ 30-6 КЧ 35-10 КЧ 45-7 КЧ 60-3 | 300 (30) 350 (35) 450 (45) 600 (60) | 100-163 100-163 150-207 200-269 | |

| ВЧ 35 ВЧ 40 ВЧ 50 ВЧ 70 | 350 (35) 400 (40) 500 (50) 700 (70) | 140-170 140-202 153-245 228-302 |

Примечание: Для серых чугунов толщина стенки отливки 15 мм, для ковких чугунов размер отливки 16 мм.

Содержание отчета

1. Название и цель работы.

2. Краткая характеристика основных видов чугунов, особенности их строения и свойств.

3. Диаграмма железо-углерод с подробным рассмотрением ее чугунной части.

4. Рисунки структур чугунов, изученных под микроскопом, с подробными пояснениями структурных составляющих и типа чугуна.

5. Выбор материала для изделий по заданиям, данным преподавателем, с подробными пояснениями, анализом.

Задания по выбору материала для деталей

1. Выберите материал для изготовления дроби для дробеструйных аппаратов очистки деталей. Дробь при работе аппарата не должна деформироваться и должна иметь высокую твердость и износостойкость. Опишите структуру выбранного материала.

2. Станину станка изготавливают методом литья с последующей обработкой резанием. В процессе работы станина не испытывает ударных нагрузок. Условия работы довольно легкие. Выберите материал для ее изготовления, расшифруйте марку и поясните структуру данного чугуна.

3. Корпуса редукторов изготавливают из чугуна методом литья с последующей обработкой резанием. Материал должен обладать прочностью

sв = 500 МПа, относительным удлинением 1,5 % и иметь твердость НВ230. Выберите и обоснуйте марку чугуна, расшифруйте ее и поясните структуру.

4. Почему белые чугуны ограниченно применяются в машиностроении? Дайте подробное пояснение. Какие разновидности белых чугунов существуют, и какова их структура?

5. Произошла поломка коленчатого вала дизельного двигателя. После исследования микроструктуры было дано заключение, что структура данного сплава состоит из зерен перлита с включениями пластинчатого графита. По техническим условиям данный материал должен обладать sв ³ 650 МПа,

d ³ 2 %, НВ ³ 220-300. Из какого материала был изготовлен коленчатый вал? Из-за чего произошла поломка, и что Вы рекомендуете для предотвращения разрушения вала в дальнейшем?

6. Выберите материал для корпуса небольшого электродвигателя. Условия работы легкие, нагрузки небольшие. Корпус отливается с последующей обработкой резанием. Расшифруйте марку чугуна и поясните его структуру.

7. Для добычи гравия из реки Томь используют земснаряды. Шарнирные соединения труб для транспортировки гравия делают из чугуна. Условия работы: большой гидроабразивный износ, ударные нагрузки, постоянная вибрация. Выберите и обоснуйте марку чугуна.

8. Выберите материал для изготовления отопительных батарей. Способ их изготовления – литье. Расшифруйте выбранную марку и поясните структуру.

ЛАБОРАТОРНАЯ РАБОТА № 8

ЗАКАЛКА УГЛЕРОДИСТЫХ СТАЛЕЙ

Цель работы

1. Изучить теоретические основы выбора температуры закалки углеродистых сталей.

2. Изучить влияние среды охлаждения (скорости охлаждения) на твердость стали при закалке.

3. Установить влияние содержания углерода в стали на результаты закалки.

Оборудование и материалы для выполнения работы

1. Нагревательные печи с автоматическими приборами для регулирования температуры.

2. Баки с различными охлаждающими средами (вода, масло).

3. Твердомеры Роквелла с алмазными наконечниками.

4. Образцы углеродистых сталей с различным содержанием углерода.

Порядок выполнения лабораторной работы

1. Перед выполнением лабораторной работы необходимо ознакомиться с основными теоретическими положениями.

2. Выполнить в соответствии с заданием экспериментальную часть.

3. Провести анализ полученных результатов и сделать необходимые выводы по результатам работы всей подгруппы.

Основные положения

В практике машиностроения различают первичную и вторичную термическую обработки. Назначение первичной термической обработки заключается в подготовке… Цель закалки конструкционных и инструментальных сталей – достижение… Закалка применима к сплавам, в которых могут образовываться ограниченные твердые растворы. При нагреве таких сплавов…Методические указания по выполнению работы

Студенты определяют содержание углерода в стали по обозначению марки. Зная содержание углерода, выбирают по диаграмме состояния системы… Исходя из температуры нагрева и размеров образцов, студентам необходимо… Время нагрева стали под закалку складывается из времени прогрева образца до заданной температуры и времени выдержки…Содержание отчета

1. Название и цель работы.

2. Краткие сведения о выборе оптимальных температур закалки и скорости охлаждения углеродистых сталей.

3. Таблица с данными по твердости сталей до и после термообработки, графики по результатам работы.

4. Выводы по проделанной работе.

Контрольные вопросы

1. В каком температурном интервале образуется сорбит при изотермическом превращении аустенита?

2. К чему приводит повышение температуры нагрева доэвтектоидной стали под закалку от (Ас1 + 50°) до (Ас3 + 50°)?

3. Какую решетку имеет мартенсит после закалки?

4. С какой целью проводят закалку стали?

5. Чем отличается перлит эвтектоидной стали от сорбита?

6. От чего зависит степень дисперсности (размер зерна) продуктов перлитного превращения?

7. Почему мартенсит имеет тетрагональную решетку?

8. По какому механизму превращения образуется структура троостит?

9. От чего зависит температура нагрева стали под закалку?

10. В чем основное отличие мартенсита от аустенита, из которого он образовался?

11. Чем отличается структура стали У12 после закалки от температуры немного выше Ас1 от структуры этой же стали после закалки от температуры выше Ас3?

12. Чем отличается сорбит от троостита?

13. Как влияет повышение содержания углерода в доэвтектоидной стали на температуру нагрева стали под закалку?

14. Что является обязательным результатом закалки?

15. Каков механизм перлитного превращения?

16. От чего зависит закаливаемость стали (твердость стали после закалки)?

17. Как называется пересыщенный твердый раствор углерода в a-железе?

18. Как изменяются свойства закаленной стали при увеличении содержания углерода до 0,8 %?

19. Чем объясняется высокая твердость и прочность закаленной стали?

20. Объясните, почему для конструкционных сталей не применяют закалку от температур несколько выше Ас1.

21. Почему при закалке необходимо охлаждать сталь со скоростью выше критической?

22. Что такое критическая скорость охлаждения?

23. Что представляет собой С-образная диаграмма?

24. Чем объясняется устойчивость и неустойчивость аустенита в различных температурных интервалах?

25. Чем отличается мартенситное превращение от перлитного?

26. По какому механизму образуется мартенсит?

ЛАБОРАТОРНАЯ РАБОТА № 9

ОТПУСК ЗАКАЛЕННОЙ УГЛЕРОДИСТОЙ СТАЛИ

Цель работы

1. Ознакомиться с процессами, происходящими при отпуске закаленной стали.

2. Изучить влияние температуры нагрева закаленной стали на твердость.

Оборудование и материалы для выполнения работы

1. Нагревательные печи с автоматическими приборами регулирования температуры;

2. Твердомеры Роквелла с алмазными наконечниками;

3. Закаленные образцы углеродистых конструкционных и инструментальных сталей.

Порядок выполнения лабораторной работы

1. Перед выполнением лабораторной работы необходимо ознакомиться с основными теоретическими положениями.

2. Выполнить в соответствии с заданием экспериментальную часть.

3. Провести анализ полученных результатов и сделать выводы по результатам работы всей подгруппы.

Основные положения

Пересыщенный твердый раствор углерода в a-Fe (мартенсит) обладает большим запасом свободной энергии и поэтому не является стабильным. Следовательно,… При нагреве до 150 °С скорость распада мартенсита ввиду малой подвижности… При более высоких температурах нагрева (200-250 °С) начинается выделение углерода из решетки мартенсита и образование…Методические указания по выполнению работы

2. Исходной структурой стали перед отпуском должен быть мартенсит, поэтому отпускать необходимо только закаленные в воде образцы. 3. Время отпуска принять равным 0,5 часа. Охлаждение после отпуска… 4. Замерить твердость образцов после отпуска на приборе Роквелла, результаты внести в табл. 2.Содержание отчета

1. Название и цель работы.

2. Краткие сведения о превращениях при нагреве закаленной стали.

3. Таблица с данными по режимам отпуска, твердости и структуре исследуемых сталей до и после отпуска.

4. Графики изменения твердости закаленной стали в зависимости от температуры отпуска.

5. Выводы по работе.

Контрольные вопросы

1. Что такое термическая операция «отпуск»?

2. После какого вида термической обработки производится отпуск?

3. С какой целью проводится отпуск?

4. К каким видам изделий применяется низкотемпературный отпуск?

5. К каким видам изделий применяется среднетемпературный отпуск?

6. К каким видам изделий применяется высокотемпературный отпуск?

7. Какие процессы протекают в структуре стали при отпуске?

8. Что представляет собой структура мартенсит отпуска?

9. Что такое троостит отпуска?

10. Что такое сорбит отпуска?

11. С каким процессом при отпуске связано уменьшение напряжений в стали?

12. В каком температурном интервале отпуска наиболее интенсивно протекают процессы сфероидизации и коагуляции цементита?

13. Как изменяются свойства закаленной стали с ростом температуры отпуска?

14. Какая структура образуется при отпуске до 200 °С?

15. Какая структура образуется при отпуске до 400 °С?

16. Какая структура образуется при отпуске до 600 °С?

17. Чем отличается сорбит отпуска от троостита отпуска?

18. Как изменяется прочность стали sв при отпуске до 600 °С?

19. Как изменяется предел текучести s0,2 при отпуске до 400 °С?

20. Как изменяются характеристики пластичности d и Y при отпуске до 600 °С?

21. Какую операцию необходимо выполнить, если при отпуске получены более низкие твердость HRC и прочность sв, чем требовалось?

22. Какую операцию необходимо выполнить, если при отпуске получили более высокие твердость HRC и прочность sв, чем требовалось?

23. Какую температуру отпуска выбрать для изделий, от которых требуются высокие упругие свойства?

24. Какую температуру отпуска надо выбрать для изделий, от которых требуются высокие твердость и износостойкость?

25. Что произойдет в структуре стали, если после отпуска при 600 °С произвести дополнительный отпуск при 200 °С?

ЛАБОРАТОРНАЯ РАБОТА № 10

ТЕРМИЧЕСКАЯ ОБРАБОТКА АЛЮМИНИЕВЫХ СПЛАВОВ

Цель работы

1. Изучить возможности упрочнения алюминиевых сплавов термической обработкой.

2. Изучить закономерности изменения структуры и механических свойств дуралюмина при термической обработке.

3. Ознакомиться с технологией термической обработки алюминиевых сплавов.

Материалы и оборудование для выполнения работы

1. Образцы из дуралюмина марки Д16.

2. Прибор измерения твердости по методу Бринелля ТШ-2.

3. Нагревательные печи.

4. Бачок с водой.

Порядок выполнения работы

2. Измерить твердость дуралюмина по Бринеллю в исходном (отожженном) состоянии. 3. Провести закалку образцов сплава и замерить твердость после нее. 4. Провести искусственное старение закаленного сплава при температурах 100, 200 и 300 °С с выдержкой при этих…Основные положения

Термическая обработка алюминиевых сплавов в зависимости от производственной ситуации и эксплуатационных условий работы детали может преследовать… 1) Повышение пластичности и снижение твердости с целью улучшения… 2) Повышение сопротивления деформации с целью повышения твердости и прочности. (Такая задача решается проведением…Состав и обозначение деформируемых алюминиевых сплавов,

Упрочняемых термической обработкой

Дуралюмины обозначаются буквой Д с цифрами, являющимися условными номерами сплавов, например, Д1, Д6, Д16, Д18 и. т. д. Структурное состояние сплава… При добавлении в сплав цинка и магния (дополнительно к находящимся в нем меди,… Некоторые марки и состав алюминиевых сплавов приведены в табл. 1.Содержание отчета

1. Цель работы.

2. Используемые материалы и оборудование.

3. Краткое изложение теоретического материала, видов и обозначения алюминиевых сплавов.

4. Построить графики изменения твердости и провести анализ полученных результатов.

Контрольные вопросы

1. В чем заключается суть упрочняющей термической обработки алюминиевых сплавов?

2. Какую структуру имеет дуралюмин в отожженном состоянии?

3. Какие изменения происходят в структуре алюминиевых сплавов при закалке?

4. Что такое старение, и какие его разновидности Вы знаете?

5. Как изменяется структура закаленного сплава при старении?

6. Каков механизм упрочнения алюминиевых сплавов при термической обработке.

7. Почему слабо упрочняется сплав при высокой температуре старения?

8. Что такое дуралюмин?

9. Почему необходимо быстро охлаждать сплав при закалке?

10.Как можно снизить твердость и повысить пластичность дуралюмина?

ЛАБОРАТОРНАЯ РАБОТА № 11

МИКРОСТРУКТУРА СВАРНОГО СОЕДИНЕНИЯ

Цель работы

1. Познакомиться с особенностями микроструктуры металла сварного шва.

2. Изучить влияние развиваемого при сварке тепла на изменение структуры металла околошовной зоны.

3. Исследовать изменение свойств по сечению сварного соединения.

Материалы и оборудование для выполнения работы

Коллекция шлифов сварных соединений, металлографический микроскоп, твердомер, альбом фотографий микроструктур сварного соединения.

Порядок выполнения работы

2. По диаграмме железо-углерод и схеме сварного соединения изучить характерные зоны и участки, их структуру и свойства. 3. Выявить и описать дефекты на образцах. 4. Изучить микроструктуру сварного соединения по альбому.Характерные зоны в сварных соединениях и особенности

Их образования, структуры и свойств

Процесс образования сварного соединения начинается с нагрева и расплавления основного и электродного металлов. После образования сварочной ванны жидкий металл подвергается металлургической… Последний период – кристаллизация металла шва.Возможности термической обработки сварных соединений

Структурную неоднородность сварного соединения можно в некоторой степени устранить путем термической обработки. Если на термическую обработку… Однако часто на термическую обработку возлагают и другие задачи: 1. Получение мелкого зерна путем перекристаллизации.Отпечатано в Издательстве ТПУ в полном соответствии

С качеством предоставленного оригинал-макета

– Конец работы –

Используемые теги: Материаловедение0.039

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Материаловедение

Что будем делать с полученным материалом:

Если этот материал оказался полезным для Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов