рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Образование

- /

- Материаловедение

Реферат Курсовая Конспект

Материаловедение

Материаловедение - раздел Образование, Министерство Образования Российской Федерации Череповецкий Государст...

Министерство образования Российской Федерации

ЧЕРЕПОВЕЦКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

Институт металлургии и химии

Кафедра металлургических технологий

Лабораторный практикум по дисциплине

Материаловедение

Часть II Учебно-методическое пособиеИЗУЧЕНИЕ МИКРОСТРУКТУРЫ СТАЛИ

В НЕРАВНОВЕСНОМ СОСТОЯНИИ. ЗАКАЛКА СТАЛИ

Цель работы - изучить микроструктуры, образующиеся в стали при охлаждении с различными скоростями; установить влияние скорости охлаждения на изменение твердости стали.

Содержание работы

Закалкой стали называется термическая операция, состоящая из нагрева ее до определенной температуры, выдержки и последующего быстрого охлаждения. Целью закалки является резкое повышение твердости и прочности стали. Результаты закалки в наибольшей степени зависят от температуры нагрева и режима охлаждения.

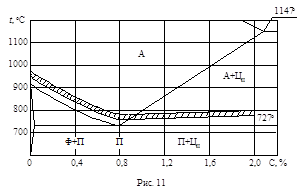

Температура нагрева под закалку назначается в зависимости от содержания углерода в стали и может быть определена по диаграмме железо – углерод, нижний левый угол которой приведен на рис. 11. Доэвтектоидные стали для получения однородного аустенитного состояния нагревают на 30 – 50 °С выше критической точки  . Достаточно большая скорость охлаждения (такая закалка называется полной) обеспечивает структуру мелкоигольчатого мартенсита [1, рис. 24]. Прогрев до более высоких температур приводит к ухудшению свойств сталей вследствие роста зерна аустенита и к образованию крупноигольчатого мартенсита [1, рис. 25]. При нагреве в интервале температур

. Достаточно большая скорость охлаждения (такая закалка называется полной) обеспечивает структуру мелкоигольчатого мартенсита [1, рис. 24]. Прогрев до более высоких температур приводит к ухудшению свойств сталей вследствие роста зерна аустенита и к образованию крупноигольчатого мартенсита [1, рис. 25]. При нагреве в интервале температур

в структуре доэвтектоидных сталей остаются участки феррита, которые при последующем охлаждении не претерпевают никаких превращений: после закалки в структуре, наряду с мартенситом, присутствует феррит [1, рис. 26], ферритные участки в доэвтектоидной стали снижают ее механические свойства и особенно вязкость. Закалка с нагревом в межкритическом интервале температур, называемая неполной, не должна применяться для доэвтектоидных сталей.

в структуре доэвтектоидных сталей остаются участки феррита, которые при последующем охлаждении не претерпевают никаких превращений: после закалки в структуре, наряду с мартенситом, присутствует феррит [1, рис. 26], ферритные участки в доэвтектоидной стали снижают ее механические свойства и особенно вязкость. Закалка с нагревом в межкритическом интервале температур, называемая неполной, не должна применяться для доэвтектоидных сталей.

Эвтектоидную сталь нагревают под закалку до  30 ¸50 °С .

30 ¸50 °С .

Для заэвтектоидных сталей оптимальной температурой закалки также является  30¸50 °С, т.е. неполная закалка. В структуре стали, закаленной при указанной температуре, наблюдаются мартенсит и вторичный избыточный цементит. Включения вторичного цементита, если они равномерно распределены в мартенсите, не снижая твердости, повышают износостойкость [1, рис. 27]. Если же вторичный цементит образует сетку, то он разобщает зерна и резко снижает прочность и вязкость стали [1, рис. 28]. Нагрев выше Асm опасен, так как он вызывает ненужный рост зерна аустенита и увеличивает закалочные напряжения; твердость же при этом не только не растет, но даже несколько снижается из-за повышенного количества остаточного аустенита.

30¸50 °С, т.е. неполная закалка. В структуре стали, закаленной при указанной температуре, наблюдаются мартенсит и вторичный избыточный цементит. Включения вторичного цементита, если они равномерно распределены в мартенсите, не снижая твердости, повышают износостойкость [1, рис. 27]. Если же вторичный цементит образует сетку, то он разобщает зерна и резко снижает прочность и вязкость стали [1, рис. 28]. Нагрев выше Асm опасен, так как он вызывает ненужный рост зерна аустенита и увеличивает закалочные напряжения; твердость же при этом не только не растет, но даже несколько снижается из-за повышенного количества остаточного аустенита.

Скорость охлаждения. При медленном охлаждении в стали при температурах, близких к равновесным, происходят фазовые превращения. В эвтектоидной стали в критической точке

Скорость охлаждения. При медленном охлаждении в стали при температурах, близких к равновесным, происходят фазовые превращения. В эвтектоидной стали в критической точке  аустенит превращается в феррито-цементитную смесь, называемую перлитом. В доэвтектоидных и заэвтсктоидных сталях наряду с перлитом выделяется феррит или цементит. При увеличении скорости охлаждения аустенит переохлаждается, и превращение его происходит при более низких температурах. Из переохлажденного аустенита образуются метастабильные структуры, характер которых целиком зависит от температуры превращения.

аустенит превращается в феррито-цементитную смесь, называемую перлитом. В доэвтектоидных и заэвтсктоидных сталях наряду с перлитом выделяется феррит или цементит. При увеличении скорости охлаждения аустенит переохлаждается, и превращение его происходит при более низких температурах. Из переохлажденного аустенита образуются метастабильные структуры, характер которых целиком зависит от температуры превращения.

Рассмотрим особенности превращения переохлажденного аустенита в изотермических условиях при переохлаждении его до различных температур. Кинетика изотермического превращения переохлажденного аустенита изучена для большей части промышленных углеродистых и легированных сталей. По виду диаграммы кинетики изотермического превращения переохлажденного аустенита напоминают русскую буксу «С» и потому называются С-образными диаграммами.

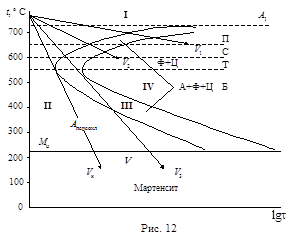

На рис. 12 показана С-образная диаграмма эвтектоидной стали. Линия, проведенная параллельно оси абсцисс на уровне критической точки А1, отделяет аустенит в устойчивом состоянии от переохлажденного аустенита. Левая кривая диаграммы соответствует началу распада переохлажденного аустенита в феррито-цементитную смесь; правая - концу распада. Линия Мн показывает температуру начала мартенситного превращения. Таким образом, на С-образной диаграмме выявляются следующие области: I – устойчивого аустенита; II – переохлажденного аустенита; III – область, в которой появились продукты распада аустенита и переохлажденный аустенит; IV – область продуктов распада переохлажденного аустенита в феррито-цементитную смесь; V – область мартенсита с остаточным аустенитом.

Из С-образной диаграммы видно, что превращение переохлажденного аустенита происходит не сразу, а через некоторый промежуток времени, называемый инкубационным периодом. Во время инкубационного периода в аустените происходит перераспределение углерода и скопление его до концентраций, способных к образованию цементита. Инкубационный период изменяется в зависимости от степени переохлаждения аустенита: вначале он уменьшается, достигает минимального значения при 500 – 550 °С (Тмин.), а затем возрастает вплоть до температуры мартенситного превращения. Изменения инкубационного периода объясняются тем, что процесс превращения аустенита в феррито-цементитную смесь совершается под влиянием двух противоположных факторов:

Из С-образной диаграммы видно, что превращение переохлажденного аустенита происходит не сразу, а через некоторый промежуток времени, называемый инкубационным периодом. Во время инкубационного периода в аустените происходит перераспределение углерода и скопление его до концентраций, способных к образованию цементита. Инкубационный период изменяется в зависимости от степени переохлаждения аустенита: вначале он уменьшается, достигает минимального значения при 500 – 550 °С (Тмин.), а затем возрастает вплоть до температуры мартенситного превращения. Изменения инкубационного периода объясняются тем, что процесс превращения аустенита в феррито-цементитную смесь совершается под влиянием двух противоположных факторов:

а) степени переохлаждения, увеличивающей скорость распада переохлажденного аустенита, и б) скорости диффузии углерода, которая с понижением температуры уменьшается, понижая скорость распада.

Продукты превращения переохлажденного аустенита, образующиеся в интервале температур А1 – Тмин, и называемые перлитом, сорбитом и трооститом, представляют собой феррито-цементитную смесь различной степени дисперсности.

Процесс превращения аустенита в указанном интервале температур имеет диффузионный характер и подчиняется общему закону кристаллизации.

Если распад аустенита совершается в температурном интервале 700 – 650 °C, то образуется относительно грубая механическая смесь феррита с цементитом, называемая перлитом (рис. 11 альбома).

При температуре распада аустенита 650 - 600° образуется более мелкая ферритно-цементитная смесь, называемая сорбитом [1, рис. 29]. При переохлаждении до 550 – 500° пластинки цементита в феррито-цементитной смеси получаются чрезвычайно мелкими и обнаруживаются только при больших увеличениях. Такая структура называется трооститом [1, рис. 30].

Природа перлита, сорбита и троостита одна и та же – механическая смесь феррита с цементитом; различна только степень дисперсности, которая определяет механические свойства, например, твердость. Так, в эвтектоидной стали твердость будет приблизительно равна:

для перлита – 10 - 20 HRС;

для сорбита – 20 - 35 HRС;

для троостита – 35 - 45 HRС.

При переохлаждении аустенита ниже температуры Мн (для стали эвтектоидного состава – 220 °С) происходит бездиффузионное превращение аустенита, т.е. аллотропическое изменение кристаллической решетки Feg ® Fea без выделения углерода. Атомы углерода оказываются насильственно внедренными в кристаллическую решетку Fea в таком же количестве, как и в аустените. Полученный в результате бездиффузионного превращения пересыщенный твердый раствор углерода в Fea называется мартенситом [1, рис. 24].

Так как растворимость углерода в феррите в равновесном состоянии ничтожна (около 0,03 %), то при образовании пересыщенного твердого раствора кристаллическая решетка Fe искажается и принимает тетрагональную форму. С увеличением содержания углерода тетрагональность возрастает. Искажения кристаллической решетки и вызванные ими внутренний наклеп и измельчение мозаичных блоков определяют высокую твердость мартенсита (HRC = 60 – 65). При образовании мартенсита происходит увеличение объема и потому возникают значительные внутренние напряжения.

Распад аустенита в промежуточной области температур (Тмин – Мн) происходит вначале по мартенситному типу, но вследствие высокой температуры из мартенсита диффундирует углерод и образуется структура, представляющая собой механическую смесь пересыщенного феррита и цементита высокой степени дисперсности. Превращения при температурах, примыкающих к Тмин, приводят к образованию верхнего бейнита, для которого характерно перистое строение [1, рис. 31]. Превращения, происходящие при температурах ближе к Мн, приводят к образованию нижнего бейнита, имеющего игольчатое строение, сходное с мартенситом [1, рис. 32]. Твердость бейнита находится в пределах 45 HRС (верхний бейнит) – 60 HRС (нижний бейнит).

Таким образом, С-образные диаграммы дают представление об изотермическом превращении переохлажденного аустенита и об образующихся при этом продуктах превращения.

Однако часто закалка стали производится при непрерывном охлаждении путем погружения изделий в различные закалочные среды. Скорость охлаждения может быть показана кривыми охлаждения, имеющими различный наклон. Если эти кривые наложить на С-образную диаграмму, то в первом приближении можно определить, какая структура образуется при данной скорости охлаждении. При скорости охлаждения n1 распад аустенита совершается в температурном интервале 700 – 650 °С и образуется перлит [1, рис. 10]. При увеличении скорости охлаждения до n2 распад аустенита происходит при 650 – 550 °С и образуется структура сорбита [1, рис. 33]. При увеличении скорости охлаждения до n3 распад аустенита начинается при 570 °С образованием троостита по границам зерен аустенита, но в это превращение не завершается до конца и из оставшегося аустенита, переохлажденного ниже Мн, образуется мартенсит. Структура, полученная при такой скорости охлаждения, представляет сфероиды троостита и мартенсита [1, рис. 34]. Присутствие в структуре составляющих с резко различными свойствами обусловливает нежелательную неоднородность механических свойств соседних объемов. При скоростях охлаждения, равных nк и больших происходит образование мартенсита, так как весь аустенит переохлаждается до температуры ниже 200 °C. Скорость охлаждения nк, касательная к кривой начала распада аустенита, является наименьшей скоростью охлаждения, при которой образуется мартенсит (с остаточным аустенитом), и называется критической скоростью закалки.

Из сказанного следует, что скорость охлаждения при закалке является средством, с помощью которого устанавливаются необходимые степени переохлаждения аустенита; характер же образующейся структуры определяется температурами, при которых происходят превращения, переохлажденного аустенита.

Порядок выполнения работы

1. Получить пять образцов стали 40 и измерить твердость на приборе Роквелла. Результаты занести в таблицу по форме 1.

Форма 1

– одного образца стали 40 на воздухе; – одного образца в масле; – трех образцов в воде.Содержание отчета

1. Цель работы.

2. Основные теоретические положения.

3. Привести схему диаграммы изотермического превращения аустенита.

4. Результаты экспериментов в виде таблицы, графика и зарисовок микроструктур.

Контрольные вопросы

1. Какие превращения испытывает аустенит стали при разных скоростях охлаждения?

2. Что такое мартенсит?

3. Каково максимально возможное содержание углерода в феррите и мартенсите?

4. Что такое критическая скорость закалки?

5. Какой закалке подвергают доэвтсктоидные и заэвтектоидные стали?

Литература: [3, 4].

Работа 9

СТРУКТУРА УГЛЕРОДИСТОЙ СТАЛИ

В ОТПУЩЕННОМ СОСТОЯНИИ

Цель работы – исследовать влияние температуры отпуска на структуру и твердость углеродистой стали.

Содержание работы

Отпуском стали называется термическая операция, состоящая из нагрева предварительно закаленной стали до температур, лежащих ниже критической точки  , ее выдержки при этих температурах и охлаждения.

, ее выдержки при этих температурах и охлаждения.

Отпуск производится для снижения внутренних напряжений, возникших при закалке, и для повышения пластичности и вязкости.

Отпуск является последней операцией цикла термической обработки стали и определяет окончательные свойства закаленных изделий.

Исходной структурой при отпуске является структура закаленной стали, состоящая из тетрагонального мартенсита и остаточного аустенита. Закаленная сталь обладает высокой твердостью, прочностью и огромными внутренними напряжениями, обусловленными искажением кристаллической решетки Fеa, пересыщенной углеродом.

Такая структура является неустойчивой и при нагреве претерпевает превращения, связанные с выделением углерода из мартенсита. При нагреве до 200 °С выделение углерода из кристаллической решетки Fеa происходит в виде мельчайших частиц цементита, еще полностью не обособившихся от мартенсита. Эта начальная стадия превращения мартенсита сопровождается уменьшением тетрагональности кристаллической решетки, что приводит к частичному снятию внутренних напряжений. Твердость при этом понижается, но незначительно, приблизительно на 2 – 3 единицы HRС. Структура стали, отпущенной при нагревах до 200 °С называется мартенситом отпуска и имеет характерное игольчатое строение, отличающееся от мартенсита закалки только более темными иглами вследствие повышенной травимости [1, рис. 35].

Нагрев в пределах 200 – 300 °C наряду с продолжающимся выделением углерода из мартенсита вызывает бездиффузионный процесс перехода остаточного аустенита в отпущенный мартенсит. При этом происходит дальнейшее снятие внутренних напряжений и небольшое понижение твердости.

Нагрев стали на 300 – 450 °C приводит к тому, что углерод полностью выделяется из мартенсита и обособляется в виде мелких частичек цементита, т.е. заканчивается процесс превращения мартенсита в феррито-цементитную смесь высокой степени дисперсности. Структура, полученная при таком нагреве, называется трооститом отпуска [1, рис. 36] и ее образование сопровождается значительным снятием внутренних напряжений, понижением твердости на 15 – 20 HRС и повышением вязкости. Структура троостита отпуска вследствие высокой дисперсности цементита обладает высокой протравимостью.

Нагрев выше 450 °C – до критической точки  – способствует коагуляции карбидов, т.е. объединению мелких частичек цементита в более крупные образования округлой формы. Размерызерен цементита зависят от температуры. Структура, полученная при нагреве от 400 – 650 °C, называется сорбитом отпуска. Степень дисперсности сорбита зависит от температуры. На рис. 37 [1] приведена структура стали, отпущеннойпри 550 °С.

– способствует коагуляции карбидов, т.е. объединению мелких частичек цементита в более крупные образования округлой формы. Размерызерен цементита зависят от температуры. Структура, полученная при нагреве от 400 – 650 °C, называется сорбитом отпуска. Степень дисперсности сорбита зависит от температуры. На рис. 37 [1] приведена структура стали, отпущеннойпри 550 °С.

При более высоком нагреве (вблизи критической точки  ) образуется зернистый перлит [1, рис. 11].

) образуется зернистый перлит [1, рис. 11].

Процесс коагуляции карбидов сопровождается понижением твердости и значительным увеличением вязкости. Следовательно, при нагреве закаленной стали происходит диффузионный процесс распада мартенсита на феррито-цементитную смесь различной степени дисперсности, что и определяет конечные механические свойства отпущенной стали.

Кроме температуры нагрева при отпуске играет роль время выдержки, так как диффузионные процессы идут по времени. Практически установлено, что в углеродистых сталях для завершения процесса превращения при отпуске требуется выдержка около одного часа.

Исходя из сказанного, различают три вида отпуска: низкий отпуск при нагреве до 170 – 200 °C производится для изделий, от которых требуется высокая твердость и прочность; в результате получают структуру мартенсита отпуска; средний отпуск при нагреве от 350 – 450 °C производится для изделий, от которых требуется сочетание повышенной упругости и вязкости, получают структуру троостита отпуска; высокий отпуск осуществляется нагревом изделий и заготовок до 500 – 650 °С и широко применяется для деталей машин и конструкций, от которых требуется повышенная прочность при высокой вязкости.

При сравнении одноименных структур стали, полученных после закалки и отпуска, обнаруживаются различия в форме цементита. Так, сорбит отпуска имеет зернистое строение цементита, а сорбит, полученный при закалке – пластинчатую форму, что и обусловливает более высокую ударную вязкость сорбита отпуска.

Термическая обработка, состоящая из закалки стали на мартенсит с последующим высокотемпературным отпуском на сорбит, называется улучшением стали.

Улучшение стали обеспечивает сочетание повышенных свойств прочности с высокой вязкостью и является основной термической обработкой, применяемой для конструкционных сталей.

2. Порядок выполнения работы

1. Образцы стали, закаленные на мартенсит, отпустить при температуре 200, 400 и 600 °С, выдержка 30 мин.

2. Измерить твердость отпущенных образцов на приборе Роквелла. Результаты измерения занести в таблицу по форме 1.

3. Вычертить график зависимости твердости стали от температуры отпуска.

4. Изучить коллекцию микрошлифов отпущенной стали и зарисовать микроструктуру.

Форма 1

| № п/п | Твердость после закалки HRС | Температура отпуска Т, °С | Время выдержки, мин | Твердость после отпуска HRС | Получаемая микроструктура |

Содержание отчета

1. Цель работы.

2. Основные теоретические положения.

3. Характеристика полученных микроструктур.

4. График зависимости твердости стали от температуры отпуска.

Контрольные вопросы

1. Что такое отпуск? Какова максимальная температура нагрева при отпуске закаленной углеродистой стали?

2. Какие структурные изменения происходят в ходе отпуска закаленной стали?

3. Чем отличается сорбит отпуска и сорбит, образующийся при распаде переохлажденного аустенита? В чем причины различий?

4. Как изменяется твердость при отпуске закаленной углеродистой стали?

Литература: [2, 3, 4].

Работа 10

ИЗУЧЕНИЕ МИКРОСТРУКТУРЫ И ОСОБЕННОСТЕЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛЕГИРОВАННЫХ СТАЛЕЙ

Цель работы – ознакомление с классификацией и микроструктурой легированных сталей.

Содержание работы

Элементы, вводимые в сталь с целью изменения ее структуры и свойств, называются легирующими, а такая сталь - легированной.

По своему влиянию на температуру полиморфного превращения элементы делятся на две группы:

1. Аустенитообразующие элементы (Mn, Ni, С, N, Си и др.), которые снижают точку А3, и повышают точку А4, расширяя область существования g-фазы.

2. Ферритообразующие элементы (Cr, Mo, W, Si и др.), которые повышают точку А3, и снижают точку А4 замыкая область g - фазы.

Следовательно, при определенном содержании легирующих элементов можно получить сталь с аустенитной или ферритной структурой, не претерпевающей полиморфных превращений при нагреве или охлаждении.

Легирующие элементы (за исключением Ti, V, Nb) сдвигают точки S и Е диаграммы Fe-FeC в сторону меньшей концентрации углерода. Это приводит к тому, что легированная сталь может иметь заэвтектоидную структуру при содержании углерода менее 0,8 %, а ледебуритную - менее 2,14 %.

По характеру взаимодействия с углеродом легирующие элементы делятся на некарбидообразующие (Si, Al, Ni, Co) и карбидообразующие (Mn, Cr, Mo, W, Ti и др.). Устойчивость карбидов легирующих элементов возрастает от Mn к Ti. Распределение карбидообразующих элементов между ферритом и карбидами зависит от содержания углерода и легирующих элементов. Если последних больше, чем необходимо для связывания всего углерода в карбиды, то избыточное количество легирующих элементов образует с железом твердый раствор замещения.

Легирующие элементы, находящиеся в твердом растворе, искажают решетку, это вызывает изменения прочности, твердости и вязкости феррита. Твердость под влиянием легирующих элементов возрастает, в большинстве случаев вязкость падает. Исключение составляет легирование никелем, а также хромом и марганцем до 3,0 и 1,5 % соответственно.

Влияние легирующих элементов на концентрацию углерода в эвтектоиде (точка S) и предельную его концентрацию в аустените (точка Е) показано на рис 13. Поскольку легирующие элементы уменьшают растворимость углерода в аустените, то точки S и Е сдвигаются влево, к меньшим содержаниям углерода. В легированных сталях перлитная структура достигается при более низких содержаниях углерода, а в заэвтектоидных сталях в структуре может появиться ледебуритная составляющая.

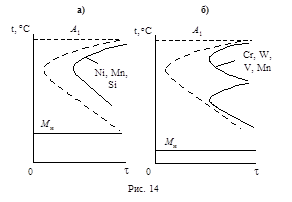

Все легирующие элементы (кроме кобальта) увеличивают устойчивость переохлажденного аустенита, так как они замедляют процесс диффузии и перераспределения в нем углерода. С-образные диаграммы изотермического распада аустенита легированных сталей при равном содержании углерода располагаются правее, чем у углеродистых. При этом некоторые легирующие элементы не изменяют формы кривой (рис. 14, а), другие же изменяют С-образную диаграмму: на ней появляются два минимума устойчивости переохлажденного аустенита, разделенные областью относительно большей его устойчивости (рис. 14, б). Такое действие карбидообразующих элементов зависит от степени растворения карбидов при нагреве до аустенитного состояния: если нагрев не обеспечивает их полного растворения, то превращение переохлажденного аустенита происходит быстрее, чем в гомогенном аустените, так как нерастворившиеся карбиды действуют как дополнительные центры кристаллизации.

Смещение С-образ-ной кривой вправо снижает критическую скорость закалки и повышает прокаливаемость.

Смещение С-образ-ной кривой вправо снижает критическую скорость закалки и повышает прокаливаемость.

Легирующие элементы изменяют также положение мартенситной точки и одновременно влияют на количество остаточного аустенита. При легировании такими элементами, как марганец и никель, понижающими температуру мартенситного превращения ниже комнатной, можно получить сталь с аустенитной структурой.

Введение легирующих элементов сказывается на превращениях при отпуске закаленной стали. Под влиянием карбидообразующих элементов и кремния замедляются процессы распада мартенсита и коагуляция карбидов. Поэтому закаленные легированные стали сохраняют твердость до более высоких температур отпуска.

По структуре в отожженном (равновесном) состоянии стали подразделяются на классы: доэвтектоидный, эвтектоидный, заэвтектоидный и ледебуритный.

По структуре после нормализации легированные стали делятся на пять классов: перлитный, мартенситный, аустенитный, ферритный и карбидный. Стали перлитного класса содержат относительно мало легирующих элементов (не более 5 – 6 %), поэтому аустенит при нормализации распадается с образованием структур перлитного типа. Стали мартенситного класса содержат свыше 6 % легирующих элементов, вследствие чего у них С-образные кривые сильно смещены вправо, и охлаждение на воздухе приводит к превращению аустенита в мартенсит. В сталях аустенитного класса высокое содержание Ni, Мn, С, N и Сг вызывает не только резкое смещение С-образной кривой вправо, но и снижение температуры Мн ниже комнатной. В итоге аустенит становится устойчивым при комнатной и даже при отрицательных температурах. Примерами таких сталей являются стали 10Г13Л, 12Х18Н10Т, 10Х14Г14НЗ. Наклеп аустенитных сталей может привести к образованию мартенсита. Стали ферритного класса имеют низкое содержание углерода и легированы элементами, замыкающими область g фазы (Сг, Si, Al). К этой группе относятся хромистые нержавеющие стали 08Х13, 12Х17, 15Х28 и железокремнистые электротехнические стали. Стали карбидного класса имеют в структуре первичные карбиды (ледебуритную эвтектику) вследствие высокого содержания (свыше 10 – 12 %) элементов, смещающих влево точку Е диаграммы Fе-Fe3С. По структуре этот класс относится к белым чугунам, однако стали этого класса деформируются и в горячем, и в холодном состояниях (в отличие от недеформируемых белых чугунов). К сталям карбидного класса относятся хромистые и вольфрамовые инструментальные стали, например, X12, Р18, Р6М5.

Легированные стали и сплавы по назначению делятся на конструкционные, инструментальные, износостойкие, нержавеющие, жаропрочные и стали и сплавы с особыми физическими свойствами (магнитными, электрическими, упругими, термического расширения и др.).

Конструкционные стали

К строительным сталям, кроме простой углеродистой, относят и малолегированные стали, содержащие Сг, Si, Mn, Ni и Си суммарно в пределах 1 – 2 %.… Машиноподелочные стали делятся на две группы: 1. Цементуемые малоуглеродистые с содержанием углерода до 0,25 % и суммарным количеством легирующих элементов до 6 %.…Инструментальные стали

Если режущий инструмент работает при скоростях резания, не вызывающих нагрева режущей кромки выше 200 – 250 °С, то для его изготовления могут быть… Если инструмент предназначается для высоких скоростей резания при больших… Основное свойство инструментальных сталей – теплоемкость, способность сохранять твердость в нагретом состоянии.…Стали и сплавы специального назначения

Износостойкие стали, например, высокомарганцовистая сталь Гадфильда марки Г13, содержащая 1,0 – 1,3 % и 13 – 14 % Мn. После закалки в воде с 1050 –… Стали (а чаще сплавы) с заданными физическими свойствами -магнитными,… Характерным примером сплавов с заданными тепловыми свойствами являются инвар – сплав железа с 36 % Ni и ковар – сплав…Форма 1

Форма 2

| Марка стали | Вид термообработки | Твердость НRC | Схема микроструктуры | Примечание |

Содержание отчета

1. Название и цель работы.

2. Основные представления о влиянии легирующих элементов на структуру и свойства стали.

3. Заполненные формы 1 и 2 и выводы по влиянию легирующих элементов на свойства и микроструктуру сталей.

4. Схема микроструктур сталей ХВГ, Р18 и 08Х18Н9Т.

Контрольные вопросы

1. Как влияют легирующие элементы на структуру и свойства стали?

2. Какова классификация легированных сталей по структуре в отожженном состоянии и по назначению?

3. Почему затруднен распад переохлажденного аустенита в легированной стали и когда происходит ускорение распада?

Литература: [1, 2].

Работа 11

МАКРО- И МИКРОСТРУКТУРА ЛИТОЙ

И ГОРЯЧЕДЕФОРМИРОВАННОЙ СТАЛИ

Цель работы – ознакомиться с особенностями макро- и микроструктуры литой стали; уяснить связь структуры горячедеформированной стали со структурой литой стали, ознакомиться со способамиоценки загрязненности стали неметаллическими включениями.

Содержание работы

Макро- и микроструктура литой стали.

Макроструктурой тела называют его внутреннее строение, особенности которого различимы невооруженным глазом либо с помощью лупы. Макроструктуру изучают на специально подготовленном образце (макрошлифе), поверхность которого выровнена путем фрезерования и шлифовки. На потравленном макрошлифе можно наблюдать усадочные раковины, газовые пузыри, трещины. Травление макрошлифа создает на его поверхности рельеф, поскольку участки, имеющие из-за ликвации разный состав, растворяются в реактиве с неодинаковой скоростью. После травления на макрошлифе выявляются: первичная зеренная структура; дендритное строение крупных зерен; зоны, обогащенные примесями.

В некоторых случаях распределение какой-либо примеси выявляют с помощью отпечатков с поверхности макрошлифа. Так поступают, например, при изучении распределения серы в стали (метод Баумана).

Анализ макроструктуры позволяет получить информацию о строении изделия в целом. Такой анализ широко используют в научных исследованиях и заводской практике, как способ контроля качества металла. По макроструктуре можно в известной степени восстановить технологическую предисторию изделия. Изучая макроструктуру, производят выбор участков образца для последующего исследования его микроструктуры.

Для слитков и крупных отливок характерна химическая неоднородность (ликвация). Макроскопическая ликвация проявляется в следующем; фосфор, сера и углерод обогащают ту часть слитка, где затвердевание происходят позднее всего. Для спокойной стали это – головная часть слитка. В слитке полуспокойной стали макроскопическая ликвация выражена слабее, чем в спокойной и кипящей. Эта ликвация усиливается с увеличением времени застывания металла и расширением температурного интервала кристаллизации. В соответствии с вышеизложенным, слитки малого сечения, разлитые в изложницы либо полученные в водоохлаждаемых кристаллизаторах, обладают уменьшенной зональной ликвацией. Зональная ликвация, как правило, вредна, так как приводит к различию свойств металла в разных частях слитка.

Для первичной микроструктуры литой углеродистой стали характерны неметаллические включения, крупное зерно аустенита и неоднородность состава зерен аустенита вследствие дендритной ликвации фосфора и углерода.

Неметаллическими включениями называют выделения фаз, образованные неметаллическими примесями стали при ее затвердевании: сульфиды, оксиды, силикаты и др. В зависимости от состава неметаллические включения образуются как в начале, так и в конце процесса затвердевания жидкого металла. Включения с низкой температурой затвердевания всегда располагаются между первичными зернами аустенита. Однако в этих же участках часто встречаются и тугоплавкие включения. По-видимому, они оттесняются растущими дендритами металлической фазы и скапливаются там, где кристаллизуются последние порции расплава.

С помощью светового микроскопа различимы неметаллические включения размером более 1 – 2 мкм. Наблюдают неметаллические включения на тщательно отполированных микрошлифах.

Сульфиды в литой стали присутствуют обычно в виде соединения (Mn, Fe)S, выделения которого при увеличенном количестве марганца окрашены в серо-голубой цвет. При высоких содержаниях марганца в стали (Mn : S ³ 10 : l) сульфиды выделяются из расплава до начала кристаллизации твердого раствора и поэтому располагаются в литой стали беспорядочно. При недостаточном количестве марганца в стали сульфиды образуют с закисью железа эвтектику, которая затвердевает при 950 °С и поэтому располагается между первичными кристаллами аустенита. Если такой металл нагревать под горячую прокатку (температура нагрева 1200 °С), эта эвтектика плавится, что вызывает разрушение металла во время деформации (красноломкость металла). Сульфиды марганца, напротив, пластичны и легко деформируются.

Оксиды образуются при раскислении стали еще в жидком металле и поэтому, имеют шаровидную форму. Закись железа встречается только в недостаточно раскисленной стали. Обычно не наблюдаются оксиды кремния, марганца, алюминия и их соединения – силикаты (соединения кремнезема с другими оксидами) или шпинели (соединения с глиноземом).

Силикаты – наиболее часто встречающиеся в стали неметаллические включения. Они имеют сложный состав и обычно содержат фаялит и силикат марганца. Силикаты, содержащие фаялит, имеют темно-серый цвет. Из-за своей аморфной (стеклообразной) структуры они прозрачны при наблюдении в темном поле. Силикаты железа и марганца довольно пластичны, остальные – хрупки. Шпинели имеют высокую температуру кристаллизации и выделяются в жидкой стали в виде ограненных кристаллов. В зависимости от состава шпинели меняют свою окраску.

Тип неметаллических включений определяют, как правило, по их расположению, форме, окраске, прозрачности в светлом и темном поле и оптической анизотропии при освещении поляризованным светом. Современные методы локального анализа с применением электронного зонда позволяют быстро определять состав отдельных включений размером до ~ 1 мкм.

Микроскопическая ликвация аустенита проявляется в обогащении растворенным фосфором приграничных зон дендритов аустенита. Фосфор имеет очень низкую диффузионную подвижность, и поэтому за время охлаждения аустенита после затвердевания состав твердого раствора по сечению зерна не выравнивается.

Углерод, растворенный в аустените, так же как и фосфор, должен был бы обогащать приграничные зоны зерен аустенита. Однако фосфор, растворенный в аустените, повышает активность углерода. Поэтому, в присутствии растворенного фосфора, углерод перераспределяется в твердом растворе и обогащает центральные части дендритов аустенита. Вследствие неоднородности состава первичного аустенита вторичная структура, образующаяся в результате фазовых превращений в твердом состоянии, также оказывается неоднородной. В центральных частях дендритов из-за обогащения их углеродом образуется больше перлита, чем периферийных. Это приводит к образованию вторичной структуры стали, ограждающей характерное дендритное строение первичного аустенита: ферритные зерна, расползающиеся на месте пространств дендритов аустенита, образуют сетку, в ячейках которой находятся участки перлита. При пониженном содержании фосфора и правильно выбранной термической обработке такая структура устраняется.

Характерный для слитков и крупных отливок большой размер зерна первичного аустенита приводит к появлению еще одной аномалии во вторичной микроструктуре углеродистой стали – образованию видманштеттовой структуры. Эта структура характеризуется пластинчатыми образованиями доэвтектоидного феррита или игольчатыми – вторичного цементита, ориентированно располагающимися на темном фоне перлита.

Возникновение видманштеттовой структуры связано с тем что, например, в дозвтектоидной стали избыточный феррит выделяется не только по границе, но и внутри крупных зерен аустенита. Кристаллы избыточного феррита, возникшие внутри аустенитного зерна, приобретают пластинчатую форму, причем пластины лежат вдоль определенных плоскостей решетки аустенита. Помимо большого размера зерна аустентита образованию видманштеттовой структуры способствует ускоренное охлаждение стали от высоких температур. Сталь с видманштеттовой структурой обладает повышенной хрупкостью. Для устранения такой структуры применяют термическую обработку.

Макро- и микроструктура горячедеформированной стали

Макроструктура стали, подвергнутой горячей деформации, характеризуется волокнистым строением. Оно выявляется при травлении макрошлифа и обусловлено… Во время горячей деформации первичные зерна аустенита вытягиваются вдоль… Несмотря на то, что деформированные зерна аустенита во время горячей деформации испытывают рекристаллизацию,…Порядок выполнения работы

2. Изучить характер неметаллических включений в образцах горячедеформированной стали и загрязненность металла одним из видов неметаллических… 3. Изучить микроструктуру литой и горячедеформированной стали. 4. При изучении микрошлифов выявить характерные особенности макроструктуры: форму, размеры и расположение усадочной…Форма 1

Содержание отчета

1. Цель работы.

2. Краткое изложение теоретического введения.

3. Описание объектов и результаты исследования.

4. Выводы по работе (возможное влияние обнаруженных особенностей структуры на механические свойства стали и его причины).

Контрольные вопросы

1. Что такое макроструктура?

2. Какие элементы ликвируют в стальном слитке сильнее?

3. Какие неметаллические включения обычно встречаются в стали?

4. В чем причины образования видманштеттовой структуры?

5. Что такое волокнистость?

6. Почему формируется полосчатая структура в горячедеформированной стали?

Работа 12

МИКРОСТРУКТУРА И СВОЙСТВА СПЛАВОВ

НА ОСНОВЕ МЕДИ

Цель работы - изучение микроструктуры сплавов на основе меди; установление взаимосвязи между составом, структурой и свойствами сплавов.

Содержание работы

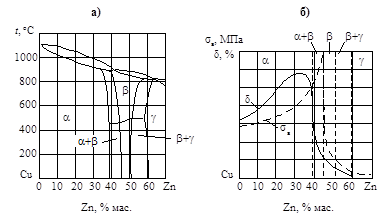

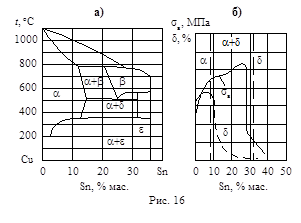

Основными сплавами на основе меди являются латуни и бронзы. Латунями называют сплавы меди с цинком. Из диаграммы медь – цинк, приведенной на рис. 15 а следует, что при содержании цинка до 39 % латуни имеют однофазную структуру твердого раствора цинка в меди (a-латунь) и кристаллическую решетку, аналогичную решетке меди, т.е. ГЦК.

При содержании цинка в пределах 39 – 45 % латунь является двухфазной (a + b'-латунь): b'-фаза обладает относительно высокой твердостью и хрупкостью, поэтому двухфазные латуни имеют повышенную твердость и прочность, но невысокую пластичность. Однофазные латуни, напротив, обладают высокой пластичностью и хорошо поддаются пластической деформации в холодном состоянии. Латуни маркируются буквой Л, за которой следуют цифры, соответствующие содержанию меди в процентах. Например, латунь, содержащая 20 % Zn, маркируется Л80.

На рис. 15 б приведен график, показывающий изменение механических свойств латуней в зависимости от содержания цинка.

|

Рис. 15

Однофазные отожженые латуни обладают высокой вязкостью, поэтому при обработке резанием они не дают гладкой поверхности. Для улучшения обрабатываемости в латунь вводят около 1 % свинца (например, латунь ЛС59-1).

Наряду с простыми латунями в технике применяются специальные латуни, в состав которых входят алюминий, кремний, железо, никель, олово и др. (например, латунь ЛАЖ60-1-1).

Бронзами называются сплавы меди с другими элементами (кроме цинка). Древнейшим сплавом на медной основе является оловянистая бронза. Диаграмма медь - олово приведена на рис. l6 a. Сплошные линии на диаграмме соответствуют состоянию равновесия (после отжига), пунктирные линии - состоянию сплавов после отливки в металлические формы. Оловянистая бронза обладает повышенной склонностью к дендритной ликвации из-за большого промежутка между линиями ликвидуса и солидуса. Благодаря этому в промышленных оловянистых бронзах, содержащих более 5 - 6 % олова, при кристаллизации образуются не только a-твердый раствор, но и участки эвтектоида (a + Cu3Sn). Соединение Cu3Sn обладает повышенной твердостью. Сочетание мягкой основы (a-твердого раствора) с твердыми включениями эвтектоида определяет высокие антифрикционные свойства литой оловянистой бронзы. При длительном отжиге соединение диссоциирует, и образуется близкая к равновесной однородная структура a-твердого раствора. Механические свойства литой бронзы показаны на рис. 16 б.

Значительная часть промышленных бронз относится не к двойным, а более сложным сплавам. В состав бронз могут входить алюминий, железо, никель, кремний, цинк, фосфор, свинец и другие элементы.

Значительная часть промышленных бронз относится не к двойным, а более сложным сплавам. В состав бронз могут входить алюминий, железо, никель, кремний, цинк, фосфор, свинец и другие элементы.

Бронзы маркируются буквами Бр, за которыми следуют буквы, показывающие, какие элементы входят в состав бронзы, затем цифры, соответствующие содержанию этих элементов в процентах. Например, Бр.ОЦ 4-3 или Бр.АЖИ 10-4-4.

Особый интерес представляет бериллиевая бронза Бр.Б2 с 2 % Be.

Сплав меди с 2 % Be может быть упрочнен термической обработкой путем образования пересыщенного твердого раствора при закалке и последующего его расплава при старении.

В отожженном или закаленном состоянии прочность бериллиевой бронзы составляет около 500 МПа (50 кгс/мм2), удлинение – 30 %, твердость НВ – около 100 единиц. В состоянии же после закалки с 800 °С в воде и старения в течение двух часов при 350 °С твердость бронзы повышается до 400 НВ, прочность – до 1300 – 1500 МПа (130 – 150 кгс/мм2), удлинение снижается до 1,5 – 2,0 %.

Порядок выполнения работы

1. Изучить микроструктуру латуней и бронз в различном состоянии (на готовой коллекции микрошлифов).

2. Зарисовать микроструктуры образцов с указанием структурных составляющих и фаз.

3. Расшифровать марки сплавов с указанием химического состава.

Содержание отчета

1. Название и цель работы.

2. Краткое изложение теоретического введения с зарисовкой диаграмм равновесия.

3. Схемы микроструктуры образцов рассмотренных сплавов меди и область их применения.

4. Найдите по справочникам состав бронзы в олимпийских медалях.

Контрольные вопросы

1. На какие группы делят медные сплавы?

2. Как влияют легирующие элементы на свойства латуней?

3. Какая обработка приводит к упрочнению бериллиевой бронзы?

Литература: [1, 2].

Работа 13

ИССЛЕДОВАНИЕ ВЛИЯНИЯ РЕЖИМА СТАРЕНИЯ

НА ТВЕРДОСТЬ ДЮРАЛЮМИНА

И ТЕХНИЧЕСКОГО ЖЕЛЕЗА

Цель работы – изучить влияние температуры и продолжительность старения на твердость алюминиевого сплава; ознакомиться с влиянием температуры закалки на интенсивность старения технического железа.

Содержание работы

Старение – это вид упрочняющей термической обработки сплавов. Старение производят, чтобы распались метастабильные фазы, полученные в результате закалки; оно состоит из нагрева при температуре значительно ниже температуры полиморфного превращения и последующего охлаждения на воздухе.

При закалке, благодаря резкому охлаждению от высокой температуры, фиксируется высокотемпературное фазовое состояние сплава. С понижением температуры содержание растворенного компонента в твердом растворе должно уменьшаться, закалка, предотвращая диффузионное перераспределение атомов, создает состояние пересыщенного твердого раствора. Старение проводят путем нагрева пересыщенного твердого раствора ниже температуры, характеризуемой линией ограниченной растворимости на диаграмме состояния. Основной процесс фазовых превращений при старении – распад пересыщенного твердого раствора.

Изменение микроструктуры при старении сводится к образованию выделений разной формы, дисперсности и взаимного расположения, в зависимости от условий старения и типа сплава. Размеры выделений обычно таковы (20 – 100 нм), что они не разрешаются при наблюдении в световом микроскопе. Наблюдать изменение микроструктуры при старении можно только с помощью электронного микроскопа.

Образование дисперсных выделений при старении приводит к существенному упрочнению сплава. Повышение прочности вызывает уменьшение пластичности.

В алюминиевых и титановых сплавах старение используют как эффективный способ повышения эксплуатационных свойств материала – его прочности.

В листовом техническом железе эффект старения стремятся подавить, поскольку оно ухудшает поведение листа при вытяжке и снижает его магнитные свойства.

Распад пересыщенного твердого раствора при старении происходит в несколько стадий в зависимости от температуры и продолжительности нагрева.

Процесс старения, протекающий при комнатной температуре, называют естественным, а при повышенных температурах – искусственным. Указанные два процесса обусловлены различными механизмами.

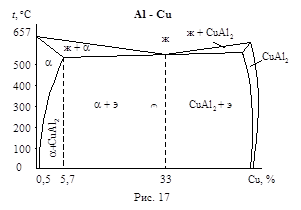

Классическими дисперсионнотвердеющими сплавами являются сплавы алюминия с медью – дюралюмины (сплавы Д1, Д16, Д6) рис. 17. Содержание меди в них колеблется приблизительно в пределах 4 – 5 %, магния – 0,5 – 1,5 %, марганца – 0,5 – 1,0 %. Для объяснения превращений, которые происходят в дюралюминах при термической обработке, и обоснования режимов термической обработки можно в первом приближении воспользоваться диаграммой состояния Al-Cu, показанной на рис. 17. Как видно из диаграммы, максимальная растворимость меди в алюминии равна 5,7 % при температуре 548 °С. С понижением температуры растворимость меди в алюминии уменьшается и при комнатной температуре становится равной 0,5 %.

Классическими дисперсионнотвердеющими сплавами являются сплавы алюминия с медью – дюралюмины (сплавы Д1, Д16, Д6) рис. 17. Содержание меди в них колеблется приблизительно в пределах 4 – 5 %, магния – 0,5 – 1,5 %, марганца – 0,5 – 1,0 %. Для объяснения превращений, которые происходят в дюралюминах при термической обработке, и обоснования режимов термической обработки можно в первом приближении воспользоваться диаграммой состояния Al-Cu, показанной на рис. 17. Как видно из диаграммы, максимальная растворимость меди в алюминии равна 5,7 % при температуре 548 °С. С понижением температуры растворимость меди в алюминии уменьшается и при комнатной температуре становится равной 0,5 %.

При содержании меди 4 – 5 % структура сплава в равновесном состоянии состоит из зерен твердого раствора и выделений CuAl2. Присутствие фазы CuAl2 вследствие их высокой твердости несколько увеличивает прочность сплава. Но большего повышения прочности можно достичь термической обработкой – закалкой и старением. Целью закалки является растворение фаз и фиксирование пересыщенного твердого раствора. Для этого сплав нагревают до температуры 530 °С, при которой сплав становится однофазным, и затем быстро охлаждают в воде. Микроструктура сплава после закалки состоит из однофазных зерен твердого раствора.

В закаленном состоянии сплав имеет низкую прочность и высокую пластичность. Пересыщенный твердый раствор, полученный после закалки, является неустойчивым.

В алюминиевых сплавах процесс старения объясняется следующим: при естественном старении после закалки в зернах пересыщенноготвердого раствора сразу начинается перемещение (диффузия) атомов меди к некоторым плоскостям кристаллической решетки. Образуются зоны повышенной концентрации, представляющие собой пластинки толщиной в 2-3 атомных слоя и длиной 20-50 атомных слоев. Эти зоны называют зонами Гинье-Престона (кратко зоны Г-П). Образование зон Г-П ведет к искажению кристаллической решетки, вызывает повышенно прочности и снижение пластичности. Через 57 суток образование зон Г-П заканчивается и сплав приобретает максимальную прочность в дальнейшем остающуюся постоянной.

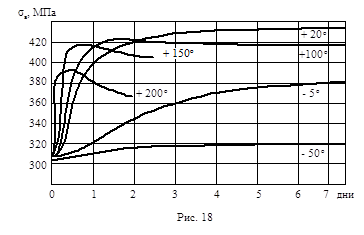

При температурах ниже нуля, например, минус 50 °С, процесс старения длится долгое время, что даст возможность сохранять сплав в пересыщенном состоянии.

При искусственном старении процесс протекает значительно быстрее и происходит в три стадии. Первая стадия – образование зон Г-П, которые имеют ту же толщину (2-3 атомных слоя), но большую протяженность (800 атомных слоев). Вторая стадия – протекающая при увеличении выдержки, заключается в том, что внутри зон Г-П происходит перестройка атомов в фазу CuAl2. Однако эти фазы не обособляются от основного твердого раствора – на границе раздела имеются общие атомы, которые принадлежат одновременно обеим фазам (когерентная связь). Эти еще не обособившиеся от основного твердого раствора фазы называются промежуточными фазами. Третья стадия старения наблюдается при еще более длительных выдержках или дальнейшем повышении температуры старения. В этом случае нарушается когерентная связь, искажение кристаллической решетки уменьшается и промежуточные фазы переходят в стабильную CuAl2.

Максимум прочности при старении соответствует первой стадии, а меньшей степени – второй. Третья стадия старения всегда связана с разупрочнением. На рис. 18 показаны зависимости прочности дюралюмина от температуры и времени старения.

|

Техническое железо содержит, помимо примесей 0,02 – 0,05 % углерода. Согласно диаграмме равновесия, растворимость углерода с понижением температуры уменьшается. Это же относится и к растворимости азота, содержание которого составляет 0,01 %. Охлаждение рулонов технического железа и низкоуглеродистой стали после рекристаллизационного отжига, начиная с 400 °С, производят ускоренно, в связи с чем феррит оказывается пересыщенным по содержанию углерода и азота. В ходе вылеживания металла при комнатной температуре в нем проходит старение, поскольку скорость диффузии углерода и азота в железе при этой температуре достаточна высока. Распад пересыщенного раствора углерода в железе приводит вначале к дисперсному выделению метастабильного e-карбида, решетка которого полностью сопрягается с решеткой феррита. Позднее e-карбид сменяется более стабильным цементитом Fe3C. В твердом растворе азота в железе ситуация аналогична: на начальных стадиях распада выделяется дисперсный метастабильный нитрид Fe16N2, на более поздних стадиях его сменяет стабильный нитрид Fe4N.

Выделения карбидов и нитридов из пересыщенного твердого раствора в процессе старения резко ухудшают пластические и магнитные свойства материала. Для предотвращения старения в металл вводят, например, ванадий, алюминий и др. В противном случае технологический процесс необходимо вести таким образом, чтобы уменьшить пересыщение феррита углеродом и азотом (например, понижая температуру, от которой металл охлаждается быстро). Металл, предназначенный для ряда изделий, подвергают испытаниям на склонность к старению. Для этого в некоторых случаях строят зависимость твердости от продолжительности выдержки при 100 – 200 °С.

2. Порядок выполнения работы

1. Определить твердость образцов из дюралюмина перед закалкой.

2. Провести закалку образцов с температуры 500 °С с охлаждением в воде и определить твердость после закалки.

3. Провести старение образцов при 20 °С, 5 – 7 дней (выполняет лаборант), и при 75 – 350 °С (10 – 60 мин). Измерить твердости после старения.

4. Определить твердость образцов технического железа в отожженном состоянии.

5. Закалить образцы с 350 и 600 °С в воде и измерить твердость.

6. Провести старение при одной из температур в интервале 100 – 250 °С (10 – 60 мин). Определить твердость после старения.

Содержание отчета

1. Название и цель работы.

2. Краткое теоретическое введение.

3. Экспериментальные данные в виде таблиц по формам 1 и 2; графики зависимостей твердости от режимов старения:

а) зависимость твердости дюралюмина от времени старения при разных температурах;

б) зависимость твердости дюралюмина от температуры старения (при выбранном времени старения);

в) зависимость твердости технического железа от времени старения (для образцов, закаленных с разных температур).

Форма 1

| Твердость дюралюмина | |||

| перед закалкой | после закалки | после старения | |

| 20 °С | t, °С ; t, с | ||

Форма 2

| Твердость технического железа | ||

| В отожженном состоянии | После закалки при t, °С | После старения t, °С ; t, с |

Контрольные вопросы

1. В каком фазовом состоянии должен находиться сплав, подвергаемый старению?

2. Почему при старении возрастает твердость сплава?

3. Почему закалка без полиморфного превращения не приводит к заметному упрочнению стали на мартенсит?

Литература: [1, 2, 3].

Литература

1. Гуляев А.П. Металловедение - М.: Металлургия, 1977. – 647 с.

2. Геллер Ю.А., Рахштадт А.Г. Материаловедение - М.: Металлургия, 1983. - 384 c.

3. Шульце Г. Металлофизика - М.: Мир, 1971. - 503 с.

4. Лившиц Б.Г. Металлография. - М.: Металлургиздат, 1971.

5. Лахтин Ю.М., Леонтьева В.П. Материаловедение. Машиностроение, 1990.

Таблица 1

Твердость фаз и структурных составляющих сталей

После различных термических обработок

Вопросы для самостоятельной подготовки

а) отжиг; б) закалка; в) отпуск. 2. Назовите виды термообработки, приводящие к упрочнению стали. 3. На каких превращениях основана закалка сталей?Содержание

Работа 8. Изучение микроструктуры стали в неравновесном

состоянии. Закалка стали................................................................... 3

Работа 9. Структура углеродной стали в отпущенном состоянии........ 8

Работа 10. Изучение микроструктуры и особенностей термической

обработки легированных сталей......................................................... 11

Работа 11. Макро- и микроструктура литой и

горячедеформированной стали...................................................................... 19

Работа 12. Микроструктура и свойства сплавов на основе меди......... 25

Работа 13. Исследование влияния режима старения на твердость

дюралюмина и технического железа.................................................. 28

– Конец работы –

Используемые теги: Материаловедение0.037

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Материаловедение

Что будем делать с полученным материалом:

Если этот материал оказался полезным для Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов