рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Образование

- /

- МАТЕРИАЛОВЕДЕНИЕ

Реферат Курсовая Конспект

МАТЕРИАЛОВЕДЕНИЕ

МАТЕРИАЛОВЕДЕНИЕ - раздел Образование, Министерство Образования Российской Федерации Сибирская Аэрокосмичес...

Министерство образования Российской Федерации

Сибирская аэрокосмическая академия

имени академика М. Ф. Решетнева

МАТЕРИАЛОВЕДЕНИЕ

машиностроительных специальностейОпределение прочности, пластичности, упругости

Прочность – способность материала сопротивляться разрушению под действием внешних сил. Пластичность – способность материала к пластической деформации, т.е. к… Упругость – свойство материала восстанавливать свои размеры и форму после прекращения действия нагрузки.Определение твердости

Твердость – способность материала сопротивляться проникновению в него другого тела. Твердость материала испытывается при статическом характере вдавливания в него… Наиболее широкое применение нашли методы определения твердости по Бринеллю, Роквеллу и Виккерсу (рис. 1.2.).Ударная вязкость

Вязкость – свойство материала сопротивляться разрушению под действием динамических нагрузок. Ударная вязкость определяется работой А, затраченной на разрушение образца,…Рис. 2.5 Диаграмма состояния V рода с устойчивыми химическими соединениями

Линии МЕ1СЕ2N – линия ликвидус, линия mnop – линия солидус. Точки М и N – температуры плавления компонентов А и В. Точка С – температура плавления химического соединения Аm Bn. Точки Е1 и Е2 – эвтектические точки.

Состав эвтектики Е1 будет А+АmBn, эвтектики Е2 – B+AmBn. При кристаллизации эвтектических сплавов система будет нонвариантной в обоих случаях (С = 2 – 3 + 1 = 0). Диаграмма состояния с устойчивым химическим соединением может быть представлена и в других видах, где наряду с чистыми компонентами и одним химическим соединением могут быть и твердые растворы (ограниченные и неограниченные) и другие химические соединения.

2.4. Правило отрезков

В любой точке диаграммы равновесия, когда в сплаве одновременно существуют две фазы, можно определить концентрацию и количество обеих фаз. Этому служит правило отрезков или правило рычага.

Первое положение правило отрезков: чтобы определить концентрацию компонентов в фазах, через данную точку, характеризующую состояние сплава, проводят горизонтальную линию до пересечения с линиями, ограничивающими данную область; проекции точек пересечения на ось концентраций показывают состав фаз.

Для примера рассмотрим сплав Х при температуре t1 на диаграмме 1 рода (рис. 2.6).

Рис 2.6 Диаграмма состояния I рода

(с применением к ней правила отрезков)

Следовательно, для сплава Х при температуре t1 составы фаз определяются проекциями соответствующих точек. Состав жидкой фазы будет соответствовать точке В, а твердой фазы – точке С1.

Второе положение правила отрезков: для того чтобы определить количественное соотношение фаз при данной температуре, через заданную точку проводят горизонтальную линию. Отрезки этой линии между заданной точкой и точками, определяющими состав фаз, обратно пропорциональны количествам этих фаз.

Для сплава Х при температуре t1 это соотношение будет

или

или  ,

,

где QЖ – количество жидкой фазы; QВ – количество кристаллов компонента В; Q – общее количество сплава.

Отсюда количество жидкой фазы в процентах будет

Тогда

,

,

т.е. при температуре t1 сплав Х будет состоять из 66,7% кристаллов компонента В и 33,3% жидкого раствора компонентов А и В.

По правилу отрезков подобным же образом можно определить объем эвтектики и объем кристаллов В после затвердевания.

Для сплава Х

Правило отрезков применимо для всех двухфазных областей любых диаграмм состояний.

ИЗУЧЕНИЕ СЛОЖНЫХ ДИАГРАММ СОСТОЯНИЙ

ДВОЙНЫХ СИСТЕМ

Большая часть двойных сплавов имеет более сложные (комбинированные) диаграммы состояния. Зная основные типы диаграмм состояний, каждую сложную диаграмму можно мысленно разбить на составляющие части, соответствующие основным типам, и в зависимости от состава сплава, рассматривать соответствующую часть диаграммы.

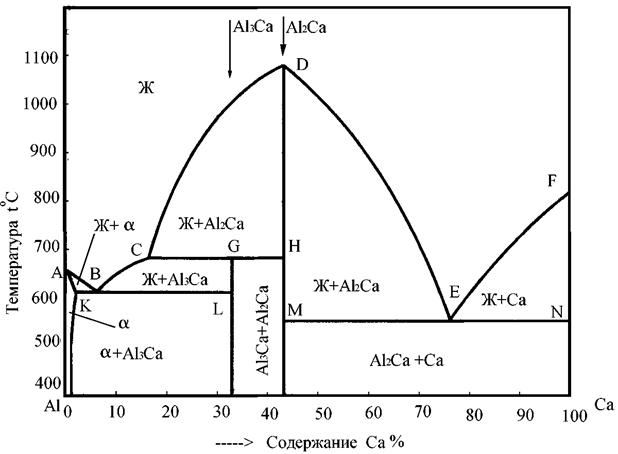

В качестве примера разберем диаграмму состояния сплавов «алюминий-кальций». На рис. Представлена фазовая диаграмма состояния и кривая охлаждения сплава с 25% кальция, на рис. – структурная диаграмма состояния сплавов «алюминий- кальций».

Рис 2.7 Фазовая диаграмма состояния системы Al-Ca и

кривая охлаждения

При общем рассмотрении диаграммы необходимо выделить ее части, соответствующие типовым диаграммам состояния; область существования жидкой фазы, твердой и жидкой фаз, области твердых растворов; найти эвтектические, эвтектоидные и перитектические точки и линии; линии ликвидус и солидус, выяснить, какие фазы существуют в данной системе. Фазами могут быть: твердые растворы, химические соединения, чистые компоненты и жидкость. Для нашего примера область жидкой фазы лежит выше линии ABCDEF, а область одновременного существования жидкой и твердой фаз – между линиями ликвидус ABCDEF и солидус AKBLGHMEN.

Рис 2.8 Структурная диаграмма состояния системы Al-Ca

В рассматриваемой системе существует один твердый раствор α, соответствующий области AKS. Это твердый раствор кальция в алюминии. Точка К – точка максимальной растворимости, KS – линия предельной растворимости кальция в алюминии. Алюминий в кальции не растворяется.

Таким образом, фазами в данной системе являются: жидкость,  -твердый раствор, химические соединения Al3Ca, Al2Ca, кристаллы Ca.

-твердый раствор, химические соединения Al3Ca, Al2Ca, кристаллы Ca.

Для диаграммы алюминий-кальций характерно следующее:

1. Линия KBL – линия эвтектического превращения, тогда В - эвтектическая точка. Эвтектика представляет собой механическую смесь кристаллов α-твердого раствора и химического соединения Al3Ca. Эвтектическое превращение протекает по уравнению

Жв αк + Al3Ca

В соответствии с правилом фаз эвтектическое превращение протекает при постоянной температуре, т.к. сплав находится в трехфазном равновесном состоянии. В этих условиях число степеней свободы будет равно нулю: С = К -  + 1 = 2 – 3 + 1 = 0, где К – число компонентов (Al и Ca), и

+ 1 = 2 – 3 + 1 = 0, где К – число компонентов (Al и Ca), и  - число фаз (ж, α, Al3Ca).

- число фаз (ж, α, Al3Ca).

Сплавы, в структуре которых есть эвтектика, делятся на доэвтектические, эвтектические и заэвтектические.

У сплавов, расположенных ниже линии КВ структура будет состоять из α-твердого раствора и эвтектики, у сплавов ниже линии BL – из хим.соединения Al3Ca и эвтектики; эвтектический сплав в т. В состоит из одной эвтектики.

2. Линия CGH – линия образования неустойчивого химического соединения Al3Ca. Точка G – перитектическая точка. Реакция перитектического превращения:

Жс + Al2Ca Al3Ca.

Перитектическое превращение заключается в образовании кристаллов Al3Ca при взаимодействии жидкой и твердой фазы определенных химических составов. Для сплава в точке G в результате завершения перитектического превращения весь сплав будет состоять из химического соединения Al3Ca. Для сплавов, расположенных левее т. G (т. G до т. С) в избытке будет оставаться жидкая фаза; для сплавов, расположенных правее т. G (от т. G до т. Н) в избытке будет оставаться соединение Al2Ca. В соответствии с правилом фаз перитектическое превращение так же протекает при постоянной температуре.

3. Линия MEN – линия второго эвтектического превращения:

ЖЕ Al2Ca + Ca

Эвтектика будет состоять из мелкодисперсных кристаллов Ca и хим. соединения Al2Ca. Сплавы, расположенные ниже линии МЕ являются доэвтектическими, структура их состоит из эвтектики и Al2Ca; сплавы, расположенные ниже линии EN являются заэвтектическими, структура состоит из Ca и эвтектики.

1. ПОСТРОЕНИЕ КРИВОЙ ОХЛАЖДЕНИЯ

Кривая охлаждения строится в координатах «температура – время». Процесс рассматривается при охлаждении сплава из жидкого состояния до комнатной температуры. Рассмотрим кристаллизацию сплава с 25% кальция. Для этого необходимо провести вертикальную линию сплава и обозначить критические точки индексами 1, 2, 3.

До т. 1 жидкость охлаждается без фазовых превращений, кривая имеет вогнутый вид. От т. 1 до т. 2 из жидкости выделяются кристаллы Al2Ca, на кривой охлаждения образуется перегиб. В т. 2 происходит перитектическое превращение:

Же + Al2Ca Al3Ca + Жизб

На кривой охлаждения образуется площадка. От т.2 до т. 3 кристаллизация продолжается, т.е. из жидкости выделяются кристаллы Al3Ca, при этом химический состав жидкости изменяется от т. С до т. В.

В т. 3 кристаллизация заканчивается образованием эвтектики:

Жв αк + Al3Ca.

На кривой охлаждения образуется горизонтальная площадка. Таким образом, ниже т. 3 структура сплава состоит из химического соединения Al3Ca и эвтектики.

Вопросы для проверки

1.Что такое диаграмма состояния сплава? Для чего она используется?

2. В каких координатах строится диаграмма состояния?

3. Что позволяет определить диаграмма состояния?

4. Что такое линия ликвидус и линия солидус?

5. Начертите и проанализируйте диаграмму состояния для случая полной нерастворимости компонентов в твердом состоянии.

6. Начертите и проанализируйте диаграмму состояния для случая образования непрерывного ряда твердых растворов.

7. Начертите и проанализируйте диаграмму состояния для случая образования эвтектики, состоящей из ограниченных твердых растворов.

8. В чем различие между эвтектической и перитектической кристаллизациями?

Лабораторная работа №3

ИЗУЧЕНИЕ ДИАГРАММЫ СОСТОЯНОИ И МИКРОСТРУКТУР СПЛАВОВ ЖЕЛЕЗА С УГЛЕРОДОМ Цель работы: дать студентам запас знаний по данной диаграмме, необходимый для понимания сути процессов, происходящих…Таблица 3.2 – Линии трехфазного равновесия

| Индекс линии | Температура равновесия | Фазы, находятся в равновесии | Название превращения | Взаимодействие фаз |

| HУB | ЖВ + dH + AJ | Перитектическое | LB + dH = gJ | |

| EСF | ЖС + АЕ + ЦР | Эвтектическое | LC = gЕ + Fe f | |

| E’С’F’ | ЖС + АЕ +Гр | Эвтектическое | LC =gЕ + C | |

| PSK | АS + ФР + ЦК | Эвтектоидное | gS = aP + Fe3 C | |

| P’S’K’ | АS + ФР + Гр | Эвтектоидное | gS’ = aP’ + С |

3.4. Построение кривой охлаждения сплава заданной концентрации

с использованием диаграммы

Формирование фаз или структур в сплавах можно изучить, рассматривая по диаграмме процессы, происходящие в них при охлаждении или нагреве.

В качестве примера проследим за формированием структур сплава с содержанием углерода 1,5 % при медленном охлаждении с 16000 С.

Сплав до температуры 14500 С (точка 1) находится в жидком состоянии. Кристаллизация его начинается при 14500 С с выделением из жидкого раствора кристаллов аустенита. По мере охлаждения сплава концентрация компонентов в аустените изменяется согласно линии JE от точки 1¢ к точке 2, а в жидкости – согласно линии ВС от точки 1 к точке 2¢, что можно записать следующим образом:

Ж(1-2¢) ® А(1¢-2)

Составы и количество фаз в этой области диаграммы (точка m) можно определить по правилу отрезков

А =  ∙ 100 %; Ж =

∙ 100 %; Ж =  ∙ 100 %; ????

∙ 100 %; ????

Кристаллизация сплава заканчивается в точке 2 (12500 С). В интервале температур 1250 – 9500 С (точки 2, 3). Сплав охлаждается, не претерпевая никаких изменений. При охлаждении сплава ниже 9500 С (точка 3) аустенит с концентрацией углерода 1,5 % становится пересыщенным. Избыточный углерод из зерен аустенита диффундирует к их границам и выделяется в виде цементита вторичного. Концентрация углерода в аустените при охлаждении сплава от 950 до 7270 изменяется согласно линии ES от точки 3 к точке S:

А(8-S) ® ЦII

При температуре 7270 С (точка 4) в сплаве происходит эвтектоидное превращение. Аустенит (0,8 % С) распадается на ферритоцементитную смесь – перлит:

АS  Фр + Цк ???

Фр + Цк ???

С понижением температуры сплава ниже 7270 С растворимость углерода в феррите уменьшается (линия PQ). В связи с этим избыточный углерод из феррита выделяется в виде цементита третичного:

Ф(р-Q)  ЦIII

ЦIII

Однако выделяющийся цементит третичный в структуре стали металлографически не различается, т.к. сливается с цементитом эвтектоида. В структуре сплава с концентрацией углерода 1,5 % при комнатной температуре наблюдаются зерна перлита, окаймленные тонкой сеткой цементита вторичного.

Рис. 3.2. Схема для изучения превращений, происходящих в сплаве 1 при охлаждении: а – диаграмма состояния; б – кривая кристаллизации сплава и конечная структура

Основными компонентами железоуглеродистых сплавов являются железо и углерод. Кроме того, в них всегда содержатся кремний, марганец, сера и фосфор. В зависимости от содержания углерода сплавы называют сталями (если углерода менее 2,14%) или чугунами (при содержании углерода от 2,14% до 6,67%).

В сталях углерод присутствует в виде цементита, а в чугунах в виде цементита (белый чугун) или графита (обыкновенный серый, ковкий и высокопрочный).

В структуре сталей и чугунов присутствуют также твердые растворы феррит и аустенит, механические смеси перлит и ледебурит.

3.5. Углеродистые стали

Основой для определения структурных составляющих углеродистых сталей в равновесном состоянии (после полного отжига) является диаграмма состояния системы “железо-углерод”.

Микроструктура стали в равновесном состоянии зависит от содержания в ней углерода (рис. 3.3).

а б

в г

Рис. 3.3. Микроструктура углеродистых сталей:

а – сталь 20; б – сталь 40; в – сталь У8; г – сталь У12

По количеству углерода стали делятся на доэвтектоидные, эвтектоидные и заэвтектоидные.

Доэвтектоидные стали – стали, содержащие от 0,02 до 0,80% углерода. Структура их состоит из феррита в виде светлых зерен и перлита (эвтектоидной механической смеси феррита и цементита) в виде мелких темных зерен. С повышением содержания углерода количество перлита пропорционально увеличивается, а феррита уменьшается. По соотношению площадей, занимаемых в микроструктуре перлитом и ферритом, можно, пользуясь правилом рычага, приближенно определить содержание углерода в стали.

Пример: если перлит занимает примерно 25% площади шлифа, то содержание углерода будет

С =  = 0,20 %

= 0,20 %

Доэвтектоидные сплавы с содержанием углерода до 0,02% называются техническим железом. Его структура состоит из феррита (при С=0,008%) или из феррита и третичного цементита (в сплавах с С=0,008 – 0,020%).

Механические свойства технического железа зависят от его чистоты и величины зерна и находятся в пределах: sВ=180 – 290 МПа; s0,2 = 90 – 170 МПа; d = 30 –50%; KCU = 180 – 250 Дж/ см2; НВ = 45 – 80. Малоуглеродистые доэвтектоидные стали по ГОСТ 1050 – 78 применяются, главным образом, для цементируемых изделий машиностроения. Среднеуглеродистые (стали 30, 40, 50) в термически обработанном виде – для различных машиностроительных деталей.

Эвтектоидная сталь – сталь с содержанием углерода 0,8%, состоит из перлита. Механические свойства перлита зависят от степени измельченности цементита. Среднепластичный перлит имеет следующие механические свойства: dВ = 900 МПа; s0,2 = 600 МПа; d = 15%; y = 30%; KCU = 20 Дж/ см2; НВ = 200.

Заэвтектоидные стали содержат 0,80 – 2,14% С. Структура – перлит и вторичный цементит, расположенный в виде тонкой светлой сетки (или цепочек светлых зерен) по границам зерен перлита.

Эвтектоидные и заэвтектоидные углеродистые стали применяют для различных инструментов, предназначенных для механической обработки металлов, пластмасс, дерева и других материалов, измерительных и слесарных инструментов и др.

3.6. Чугуны.

Чугуны отличаются от стали: по составу – более высоким содержанием углерода; по технологическим свойствам – лучшими литейными качествами, малой способностью к пластической деформации (не поддаются ковке). Чугун дешевле стали. В зависимости от состояния углерода различают:

белый чугун, в котором весь углерод находится в связанном состоянии в виде карбида (цементита);

серые чугуны, в которых углерод в значительной степени или полностью находится в свободном состоянии в виде графита. В зависимости от формы частиц графита различают:

обыкновенный серый чугун, в котором углерод находится в виде пластинчатого (червеобразного) графита;

высокопрочный чугун, в котором углерод находится в форме шаровидного графита;

ковкий чугун, получающийся в результате отжига отливок из белого чугуна, в котором углерод находится в форме хлопьевидного графита (углерод отжига).

3.6.Ι. Белые чугуны.

В зависимости от содержания углерода белые чугуны разделяют на три группы:

доэвтектические – с содержанием углерода от 2,14 до 4,3%;

эвтектические – с содержанием углерода 4,3%;

заэвтектические – с содержанием углерода от 4,3 до 6,67% (рис.3.4).

Белые чугуны имеют очень высокую твердость и не поддаются обработке резанием. В машиностроении их применяют только для деталей, подвергающихся обработке шлифованием (валки холодной прокатки), или для изделий, используемых без всякой механической обработки (грузы, противовесы, мелящие тела). Термической обработкой белый чугун перерабатывают в ковкий чугун.

|

|

|

а б в

Рис. 3.4. Микроструктура белых чугунов:

а – доэвтектический (ледебурит + перлит)

б – эвтектический (ледебурит)

в – заэвтектический (ледебурит + цементит)

3.6.2. Обыкновенный серый чугун.

В структуре обыкновенного серого чугуна содержится графит пластинчатой (червеобразной) формы, количество и размеры которых изменяются в широких пределах.

По строению металлической основы чугуны разделяют:

на серый перлитный чугун. Структура его состоит из перлита с включением графита (рис.3.5,а);

|

серый ферритно-перлитный чугун. Структура его состоит из феррита, перлита и включений графита (рис. 3.5,б);

|

|

Серый ферритный чугун. В этом чугуне металлической основой является феррит, а весь углерод присутствует в форме графита. (рис. 3.5,в).

А б в

Рис.3.5. Микроструктуры серого чугуна:

а – серый перлитный чугун; б – серый ферритно-перлитный чугун; в – серый ферритный чугун

Серые литейные чугуны применяются для станин станков (СЧ10), для цилиндров, коленчатых валов, поршневых колец (СЧ45).

3.6.3.Высокопрочный чугун.

Высокопрочный чугун содержит графит в шаровидной форме.

Прочностные свойства высокопрочного чугуна зависят от структуры металлической основы (перлитная, ферритно-перлитная и ферритная), а также от степени измельченности частиц графита.

Высокопрочный чугун применяют для деталей станков и средне- и высоконагруженных узлов других изделий.

|

|

а б

Рис.3.6. Структуры высокопрочного (а) и ковкого (б) чугунов с ферритной металлической основой

3.6.4 Ковкий чугун.

Ковкий чугун получают томлением (графитизирующим отжигом) из белого чугуна следующего состава: 2,4 – 2,8% С; 0,8 – 1,4% Si; 1% Mn; 0,1% S; 0,2% P; 0,08% Cr.

При высоких температурах (выше 900оС) цементит разлагается с образованием графита хлопьевидной формы (рис. 3.6,б).

После томления отливок в зависимости от скорости охлаждения, при температуре немного ниже 727оС (точка А1) , получают ковкий чугун с различными структурами металлической основы:

при очень медленном охлаждении – ферритный;

при ускоренном охлаждении – ферритно-перлитный;

при быстром охлаждении – перлитный.

Ковкий чугун применяют для ответственных деталей сельхозмашиностроения и др.

Чугуны маркируются следующим образом: БЧ – белый чугун; СЧ - серый; КЧ – ковкий; ВЧ – высокопрочный. Первое цифровое обозначение после буквы характеризует прочность, второе – пластичность. Если пластичность низкая, то указывается только прочность. Например: КЧ 45-7, КЧ 80-1, СЧ 18, ВЧ 100.

3.7. Порядок выполнения работы

1. Вычертить диаграмму состояния (с указанием температур превращения и концентрации углерода) характерных точек.

2. Указать фазы и структурные составляющие в различных областях диаграммы.

3. Написать реакции, происходящие при охлаждении сплавов на изотермах.

4. Изучить основные теоретические сведения о структуре углеродистых сталей и их свойствах.

5. Изучить микроструктуры сталей 20, 40, У8 и У12 под микроскопом и в альбоме микроструктур.

6. Изучить основные теоретические сведения о структурах чугунов и их свойствах.

7. Изучить микроструктуры белых, серых, высокопрочных и ковких чугунов под микроскопом и в альбоме микроструктур.

3.8. Содержание отчета.

1. Цель работы.

2. Диаграмма состояния железо-углерод.

3. Основные теоретические сведения об углеродистых сталях и их свойствах.

4. Микроструктуры сталей 20, 40, У8, У12 в равновесном состоянии (после полного отжига).

5. Основные теоретические данные о чугунах и их свойствах.

6. Микроструктуры белого, серого, высокопрочного и ковкого чугунов (по одной каждого).

7. Схема – классификация чугунов.

3.9. Контрольные вопросы.

1. Показать на диаграмме Fe, А, Ф, П, Ц, Л. Что из данных фаз и структурных составляющих изображено на диаграмме линиями, что областями?

2. Показать на диаграмме чистый металл, химическое соединение, твердые растворы, механические смеси.

3. Что происходит в чистом железе при температуре 910оС?

4. Укажите точки максимальной растворимости углерода в А и Ф. Линии предельной ограниченной растворимости углерода в А и Ф.

5. Указать эвтектическую, эвтектоидную, перитектическую точки, записать реакции, происходящие в этих точках.

6. Что такое полиморфизм (аллотропия)?

7. Почему А в точке s (727оС) распадается на ферритно-цементитную смесь – перлит?

8. Назовите основные фазы и структурные составляющие железоуглеродистых сплавов и их свойства.

9. Как классифицируют стали по содержанию углерода?

10. Как зависят свойства сталей от содержания углерода?

11. Как изменяются структуры сталей от содержания углерода?

12. Какие виды чугунов и их основные различия вы знаете?

13.Как классифицируют чугуны по структуре металлической основы и форме графитовых включений?

Лабораторная работа № 4

ИЗУЧЕНИЕ МИКРОСТРУКТУРЫ ЛЕГИРОВАННЫХ

СТАЛЕЙ В РАВНОВЕСНОМ СОСТОЯНИИ

Цель работы: ознакомить студентов с закономерностями влияния легирующих элементов на структуру сплавов железа с углеродом, проиллюстрировать действие этих закономерностей на наиболее распространенных марках легированных сталей; показать типы микроструктур, образующихся при легировании.

4.1. Легирующие элементы

Сталь называется легированной, если в ее составе содержатся специально введенные элементы или повышенные количества постоянно присутствующих марганца или кремния.

Наиболее распространенными легирующими элементами являются: хром, никель, молибден, вольфрам, ванадий, титан, цирконий, ниобий, бор, медь, алюминий, азот, редкоземельные элементы. По названию содержащихся легирующих элементов стали называют: хромистыми, марганцовистыми, кремнистыми, хромоникелевыми, хромоникель-молибденовыми и т.д.

По содержанию легирующих элементов стали условно разделяют:

на низколегированные, содержащие в сумме менее 5% всех легирующих элементов;

среднелегированные, содержащие в сумме до 20% всех легирующих элементов;

высоколегированные, содержащие в сумме более 20% всех легирующих элементов. В легированных сталях сумма легирующих элементов не может превышать 55%, т.к. при дальнейшем ее увеличении изменяется основа сплава.

4.2. Влияние легирующих элементов на структуру

и свойства стали

Почти все легирующие элементы изменяют температуры полиморфных превращений железа, температуру эвтектоидной и эвтектической реакции и влияют на растворимость углерода в аустените. Некоторые легирующие элементы способны так же, как и железо, взаимодействовать с углеродом, образуя карбиды, а так же взаимодействовать друг с другом или с железом, образуя промежуточные фазы – интерметаллиды.

Принято температуры равновесных превращений, совершающихся в железе в сталях в твердом состоянии, обозначать буквой А с соответствующим индексом. Температуры фазового равновесия указаны на диаграмме состояния Fe-Fe3C, поэтому обозначения связаны с линиями этой диаграммы.

Эвтектоидную температуру (линия PSK) обозначают А1, температуру ??? линии GS – А3, температуру полиморфного превращения Fe ® Fe

® Fe (линия NI) А4, температуру линии SE – Асm. Равновесные температуры А3 и А4 для чистого железа равны соответственно 911 и 13920 С. В интервале указанных температур устойчива модификация Fe

(линия NI) А4, температуру линии SE – Асm. Равновесные температуры А3 и А4 для чистого железа равны соответственно 911 и 13920 С. В интервале указанных температур устойчива модификация Fe с решеткой ГЦК.

с решеткой ГЦК.

По влиянию на температуры полиморфных превращений А3 и А4 легирующие элементы можно разбить на две группыВ первую группу входят элементы группы никеля, которые понижают температуру А3 и повышают температуру А4. К ним относятся Ni, Mn, Co, Cu.

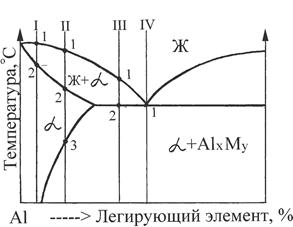

В сплавах железа с никелем, марганцем и кобальтом  - область «открывается», т.е. в определенном интервале температур существуют твердые растворы с ГЦК решеткой. При этом температура А3 при определенной концентрации легирующего элемента понижается ниже нуля. На рис. 4.1. показан участок диаграммы Fe – легирующий элемент с открытой

- область «открывается», т.е. в определенном интервале температур существуют твердые растворы с ГЦК решеткой. При этом температура А3 при определенной концентрации легирующего элемента понижается ниже нуля. На рис. 4.1. показан участок диаграммы Fe – легирующий элемент с открытой  - областью. В сплавах с концентрацией легирующего элемента, равной или превышающей точку b, ГЦК решетка устойчива при температуре 20-250 С; такие сплавы называют аустенитными сталями. Таким образом, аустенитом называют не только твердый раствор углерода в Feg, но и любые твердые растворы на основе Feg.

- областью. В сплавах с концентрацией легирующего элемента, равной или превышающей точку b, ГЦК решетка устойчива при температуре 20-250 С; такие сплавы называют аустенитными сталями. Таким образом, аустенитом называют не только твердый раствор углерода в Feg, но и любые твердые растворы на основе Feg.

Рис 4.1 Схема состояния “железо- легирующий элемент группы никеля”

Рис. 4.2 Схема диаграммы состояния “железо

— легирующий элемент группы хрома”

а) замкнутой g-областью

б) с промежуточной фазой

Во вторую группу входят элементы группы хрома, которые повышают температуру А3 и понижают температуру А4. В этом случае температурный интервал устойчивости аустенита уменьшается и, соответственно, расширяется температурный интервал устойчивости Fea. Таких легирующих элементов большинство: Cr, Mo, W, V, Si, Ti и др.

Все перечисленные элементы образуют с железом диаграмму с «замкнутой» g - областью (рис. 4.2). Концентрация, соответствующая точке с, для хрома составляет 12%.

Из перечисленных элементов, дающих замкнутую g - область, только хром и ванадий не образуют с железом промежуточных фаз, и поэтому a - область «открывается». Остальные легирующие элементы, замыкающие область, образуют с железом промежуточные фазы, поэтому при определенных концентрациях на диаграммах появляется линия, ограничивающая растворимость, правее которой расположены двухфазные области (рис. 4,2, б).

Однофазные сплавы с ОЦК решеткой, устойчивой при всех температурах вплоть до солидуса, называют ферритными сталями. Таким образом, ферритом называют не только твердый раствор углерода в Fea, но и любые твердые растворы на основе Fea.

По отношению к углероду легирующие элементы разделяют на:

не образующие карбиды, которые, в свою очередь, подразделяются на графитизирующие – кремний, алюминий, медь; и нейтральные – кобальт и никель

карбидообразующие – марганец, хром, молибден, вольфрам, ниобий, ванадий, цирконий и титан (элементы перечислены в порядке возрастания их карбидообразующей способности).

При введении в сталь карбидообразующего элемента в небольшом количестве (десятые доли; для несильных карбидообразователей - 1-2%) образование карбида этого элемента чаще не происходит. В этом случае атомы легирующего элемента частично замещают атомы железа в решетке цементита; образуется легированный цементит, мало отличающийся по свойствам от обычного цементита.

Процесс взаимодействия легирующего элемента с фазами стали (ферритом и цементитом) можно представить протекающим в следующей последовательности: вначале происходит взаимодействие с карбидной фазой, в результате которого образуется легированный цементит либо специальные карбиды. Неизрасходованная часть легирующего элемента растворится в феррите (железе). Если легирующий элемент карбидов не образует, то он целиком растворится в железосодержащей (ферритной) фазе и оказывает влияние на полиморфные превращения железа.

Легирующие элементы существенно влияют на концентрацию углерода в эвтектоиде (перлите) и максимальную растворимость углерода в аустените (точки S и Е диаграммы). Такие элементы, как никель, кобальт, кремний, марганец, хром, молибден, вольфрам, сдвигают точки S и Е влево, т.е. в сторону меньших концентраций углерода. Очевидно, что в присутствии этих легирующих элементов ледебурит в структуре сплава появится при меньших концентрациях углерода, чем в нелегированных железоуглеродистых сплавах. Например, в стали с 10-11% Cr ледебурит появляется в структуре при содержании углерода около 1%. В связи с этим легированные стали, содержащие ледебурит, классифицируют как ледебуритные.

Рассмотрим, какой будет структура различных легированных сталей в равновесном состоянии с учетом указанных закономерностей.

Пример 1. Сталь 30ХГСА содержит небольшие количества (около 1% карбидообразующих элементов – хрома и марганца – и не образующий карбидов кремний). Часть хрома и марганца израсходуется на легирование цементита, а остальная часть этих элементов и кремний пойдут на легирование феррита. В связи с изменением состава феррита и цементита изменяется состав эвтектоида в сторону меньших концентраций углерода, следовательно, в структуре стали 30ХГСА количество перлита увеличивается по сравнению со сталью 30.

Пример 2. Сталь шарикоподшипниковая ШХ15 содержит большое количество углерода (0,95-1,05%) и небольшое количество хрома (1,30-1,65%). Поскольку хром является активным карбидообразователем, он весь израсходуется на легирование цементита и образование собственных карбидов. Кроме того, он снижает содержание углерода в эвтектоиде. Поэтому структура стали в этом состоянии будет содержать перлит и повышенное количество карбидов хрома и легированного цементита.

Пример 3. Сталь нержавеющая 08Х13 содержит более 0,08% углерода и 12-14% хрома. Поскольку содержание углерода невелико, то расход хрома на образование карбидов будет незначительным. Поэтому практически весь хром израсходуется на легирование феррита. А поскольку хром при концентрации около 12% замыкает область аустенита, то сталь 08Х13 будет иметь ферритную структуру при всех температурах, вплоть до плавления.

Пример 4. Сталь шарикоподшипниковая 95Х18 содержит около 1% углерода и 17-19% хрома. Ввиду большого содержания хрома меньшая часть его израсходуется на образование карбидов, а большая - на легирование феррита. Поэтому структура этой стали будет состоять из легированного феррита и большого количества карбидов хрома и железа, а точнее - из перлита и карбидов. Поскольку хром сдвигает точки S и Е диаграммы влево, и поскольку содержание его велико, то в структуре литой стали появится ледебуритная эвтектика, т.е. это сталь ледебуритного класса.

Пример 5. Сталь 12Х18Н10Т содержит не более 0,12% углерода, 17-19%, хрома, 9-11% никеля, 0,65% титана. Поскольку титан является более сильным карбидообразователем, чем хром, то в первую очередь будут образовываться карбиды титана, а хром и никель будут легировать феррит. При совместном легировании стали хрома и никеля, которые противоположно воздействуют на полиморфизм железа, влияние никеля проявляется сильнее, поэтому сталь будет иметь аустенитную структуру с небольшим количеством карбидов.

Пример 6. Сталь 110Г13Л (сталь Гатфильда) содержит 0,9-1,3% углерода и 11,5-14,5% марганца. Часть марганца израсходуется на легирование цементита, а большая часть - на легирование феррита. Поскольку марганец является элементом, расширяющим область существования аустенита и его содержание достаточно велико, то равновесная структура стали будет состоять из аустенита и легированного марганцем цементита.

При определении структуры легированных сталей следует учитывать следующие закономерности:

1. В зависимости от содержания углерода и легирующих элементов, легированные стали по структуре в равновесном состоянии могут быть отнесены к одному из классов: перлитному, ферритному, аустенитному, ледебуритному (карбидному).

2. Прежде чем рассматривать влияние легирующего элемента на полиморфные превращения железа, необходимо определить отношение этого легирующего элемента к углероду. Элементы, расширяющие область аустенита, имеют решетку ГЦК, т.е. изоморфную решетке аустенита. И наоборот, элементы с решеткой ОЦК, изоморфные решетке феррита, расширяют a-область. Если же легирующий элемент является карбидообразующим, то при кристаллизации образуется сложная кристаллическая решетка, отличающаяся от ОЦК и ГЦК решетки, т.е. если легирующий элемент образует карбид, то его влияние на полиморфизм проявляться не будет.

3. Большинство легированных сталей относятся к перлитному классу, в основном это - низколегированные стали с любым количеством углерода.

4. Стали аустенитного класса могут содержать любое количество углерода, но обязательно присутствие никеля (не менее 6-7%) или другого элемента группы никеля.

5. В сталях ферритного класса должен присутствовать хром в количестве не менее 12% при низком содержании углерода (до 0,1%). С увеличением количество углерода для образования ферритной структуры содержание хрома должно быть тоже увеличено.

При совместном легировании хромом и никелем, которые противоположно действуют на полиформизм железа, влияние никеля проявляется сильнее приблизительно в 2,5 раза.

6. Стали ледебуритного (или карбидного) класса - это средне - или высоколегированные стали с содержанием углерода более 0,8%.

4.3. Порядок выполнения работы

1. Изучив теоретическую часть лабораторной работы, под руководством преподавателя аналитически определить равновесную структуру в сталях: конструкционной 40Х, пружинной 60С2, быстрорежущей Р18, шарикоподшипниковой ШХ15, трансформаторной 1511 и нержавеющей 12Х18Н10Т.

2. Изучить микроструктуры указанных сталей под микроскопом и в альбоме микроструктур.

3. Получить у преподавателя задание для аналитического определения равновесных структур не менее трех марок легированных сталей (таблица 4.1).

4.4. Содержание отчета

1. Цель работы.

2. Краткие теоретические сведения о легирующих элементах в сталях и закономерности их влияния на структуру.

3. Рисунки микроструктур легированных сталей, изученных под микроскопом и в альбоме структур сталей.

4. Аналитический вывод структур заданных марок сталей.

Таблица 4.1.

Марки и химический состав легированных сталей

для аналитического определения их равновесной

структуры

| № п/п | Марка стали | Химический состав, % |

| 09Г2С 16Г2АФ 15ХСНД 25Г2С 12ХН3А 12Х2Н4А 20ХГНР 38Х2МЮА 40ХС2 30ХГСН2А 40ХН2МА 30ХН3А 45Г2 20Х13 40Х13 20Х17Н2 15Х28 06ХН28МТ 10Х17Н13М3Т 09Х15Н8Ю 10Х23Н18 10Х14Г14Н4Т 07Х21Г7АН5 0Н9 45Х14Н14В2М 20Х3МВФ 15ХС2Ю 10Х11Н23Т3МР 20Х20Н14С2 10Х14АГ15 70С2ХА ХВСГ 9ХФ Х12МФ 4Х4ВМФС | По марке Ванадия до 0,14; азота до 0,025; остальное по марке По марке, сумма легирующих не более 2,6 По марке По марке По марке Бора до 0,005; остальное по марке Молибдена до 0,25; остальное по марке По марке По марке Молибдена до 0,25; остальное по марке По марке По марке По марке По марке По марке По марке Хрома до 25,0; титана до 0,7; молибдена до 2,5 Титана до 0,7; остальные по марке По марке По марке Титана до 0,6; остальное по марке Азота до 0,025; остальное по марке Углерода не более 0,1; остальное по марке Молибдена до 0,4; остальное по марке Вольфрама и молибдена по 0,5; остальное по марке По марке Бора до 0,02; алюминия до 0,80; остальное по марке По марке Азота до 0,025; остальное по марке По марке Углерода до 1,05; остальное по марке По марке Углерода до 1,65; остальное по марке По марке |

4.5. Контрольные вопросы

1. Какую сталь называют легированной?

2. Какими элементами легируют сталь?

3. Как расшифровываются марки легированных сталей?

4. Как влияют легирующие элементы на ферритную фазу стали?

5. Как влияют легирующие элементы на карбидную фазу стали?

6. Как аналитически определить равновесную структуру легированной стали?

7. Какие структурные классы легированных сталей встречаются?

Лабораторная работа 5

ТЕРМООБРАБОТКА УГЛЕРОДИСТЫХ СТАЛЕЙ

Цель работы: проработав данное методическое указание и выполнив предложенные задания, научиться с помощью теплового воздействия получать у одной и той же стали различные сочетания свойств, необходимые для условий эксплуатации.

5.1. Основные параметры термообработки

Термическая обработка – это технологический процесс, состоящий из нагрева и охлаждения материала изделия с целью изменения его структуры и свойств.

На стадии изготовления деталей необходимо, чтобы металл был пластичным, нетвердым, имел хорошую обрабатываемость резанием.

В готовых изделиях всегда желательно иметь материал максимально прочным, вязким, с необходимой твердостью.

Такие изменения в свойствах материала позволяет сделать термообработка. Любой процесс термообработки может быть описан графиком в координатах температура-время и включает нагрев, выдержку и охлаждение. При термообработке протекают фазовые превращения, которые определяют вид термической обработки.

Температура нагрева стали зависит от положения ее критических точек и выбирается по диаграмме состояния Fe – Fe3С в зависимости от вида термической обработки. Критические точки (температуры фазовых превращений) определяют: линия PSK – точку А1, GS – точку А3 и SE – точку Аm. Нижняя критическая точка А1 соответствует превращению А ® П при 727ОС. Верхняя критическая точка соответствует началу выделения феррита из аустенита (при охлаждении) или концу растворения феррита в аустените (при нагреве). Температура линии SE, соответствующая началу выделения вторичного цементита из аустенита, обозначается Аm.

Время нагрева до заданной температуры зависит, главным образом, от химического состава стали и толщины наиболее массивного сечения детали (в среднем 60 с на каждый миллиметр сечения).

Выдержка при температуре термообработки необходима для завершения фазовых превращений, происходящих в металле, выравнивания температуры по всему объему детали. Продолжительность выдержки зависит от химического состава стали и для нелегированных сплавов определяется из расчета 60 с. на один миллиметр сечения.

Скорость охлаждения зависит, главным образом, от химического состава стали, а также от твердости, которую необходимо получить.

Самыми распространенными видами термообработки сталей являются закалка и отпуск. Производятся с целью упрочнения изделий.

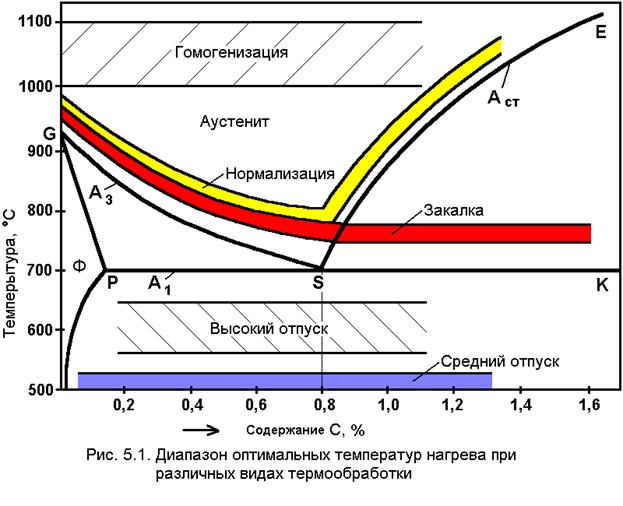

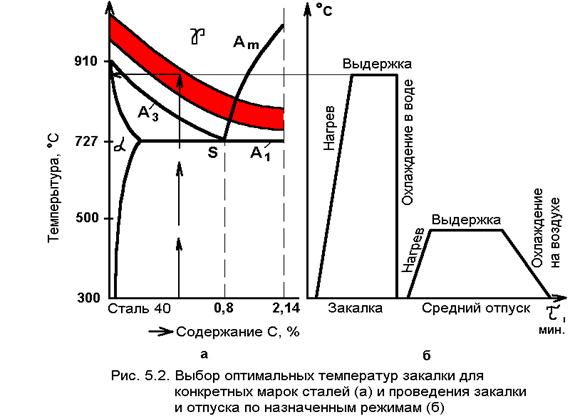

5.2. Закалка сталей

ЗАКАЛКОЙ называется фиксация при комнатной температуре высокотемпературного состояния сплава. Основная цель закалки – получение высокой твердости, прочности и износостойкости. Для достижения этой цели стали нагревают до температур на 30 – 50ОС выше линии GSK (рис. 5.1), выдерживают определенное время при этой температуре и затем быстро охлаждают.

Процессы, происходящие в сплаве на различных стадиях закалки, можно рассмотреть на примере эвтектоидной стали У8. В исходном отожженном состоянии эта сталь имеет структуру перлита (эвтектоидная смесь феррита и цементита). При достижении температуры А1 (727 0С) произойдет полиморфное превращение, т.е. перестройка кристаллической решетки феррита (ОЦК) в решетку аустенита (ГЦК), вследствие чего растворимость углерода резко возрастает. В процессе выдержки весь цементит растворится в аустените и концентрация углерода в нем достигнет содержания углерода в стали, т.е. 0,8 %.

Следующий этап – охлаждение стали из аустенитной области до комнатной температуры – является определяющим при закалке. При охлаждении стали ниже температуры А1 происходит обратное полиморфное превращение, т.е. решетка аустенита (ГЦК) перестраивается в решетку феррита (ОЦК) и при этом растворимость углерода уменьшается в 40 раз (с 0,8 до 0,02). Если охлаждение происходит медленно, то “лишний” углерод успевает выйти из решетки феррита и образовать цементит. В результате формируется структура феррито-цементитной смеси. Если же охлаждение производится быстро, то после полиморфного превращения углерод остается вследствие подавления диффузионных процессов в решетке ОЦК. Образуется пересыщенный твердый раствор углерода в a - железе, который называется МАРТЕНСИ-

ТОМ. Перенасыщенность мартенсита углеродом создает в его решетке большие внутренние напряжения, которые приводят к искажению ее формы и превращению из кубической в тетрагональную. Уровень внутренних напряжений оценивается степенью тетрагональности, т.е. отношением длины ребра с параллелепипеда к ребру а.

Чем выше степень тетрагональности решетки мартенсита, тем выше его твердость. Степень тетрагональности, в свою очередь, будет зависеть от содержания углерода в стали.

Получить структуру мартенсита (или закалить сталь) можно только в том случае, если обеспечить скорость охлаждения больше или равную критической (Vкр) (рис 5.3),чтобы не успели пройти поцессы распада аустенита в верхнем районе температур.

КРИТИЧЕСКАЯ СКОРОСТЬ закалки или минимальная скорость охлаждения (Vкр) – это скорость, при которой аустенит переходит в мартенсит. Если же скорости охлаждения будут меньше Vкр , при распаде аустенита получим феррито-цементитные смеси различной дисперсности ТРООСТИТ, СОРБИТ И ПЕРЛИТ.

Рис 5.3 Диаграмма изотермического распада аустенита эвтектоидной стали со схемами микроструктур и их примерной твердостью: I – кривая начала диффузионного распада аустенита; II – кривая конца диффузионного распада аустенита; Мн – линия начала мартенситного превращения; Vкр – критическая скорость охлаждения.

Перлит (грубодисперсионная смесь феррита и цементита) может быть получен при очень медленных скоростях охлаждения (на рис. 5.3 это скорость V1). Такие скорости охлаждения характерны для отжига (охлаждение вместе с печью).

При охлаждении углеродистых сталей на воздухе (вид термообработки – нормализация) со скоростями V2 и V3 получаем структуры сорбита и троостита. Сорбит – механическая смесь феррита и цементита средней дисперсности. Троостит – мелкодисперсная феррито-цементитная смесь. Свойства сорбита и троостита занимают промежуточное положение между свойствами перлита (П) и мартенсита (М).

Практической целью закалки является получение максимальной прочности и твердости стали. Достигается эта цель при следующих режимах: нагрев стали на 30 – 50ОС выше линии GSK, выдержка при этой температуре и охлаждение со скоростью ³ Vкр.

По температуре нагрева различают полную и неполную закалку. Полная закалка осуществляется из аустенитной области. После охлаждения с критической скоростью закалки у всех углеродистых сталей образуется структура мартенсита. Полной закалке подвергают изделия из доэвтектоидных сталей, при этом исключается образование мягких ферритных включений.

Неполная закалка – закалка из промежуточных, двухфазных областей (А + Ф), (А+ЦII). В результате охлаждения с критической скоростью в доэвтек

тоидных сталях образуется структура Ф + М, а в заэвтектоидных – М + ЦII. Неполной закалке подвергают инструмент из заэвтектоидной стали, поскольку наличие включений вторичного цементита увеличивает твердость закаленного инструмента, т.к. цементит по твердости превосходит мартенсит.

5.3. Отпуск сталей

К важнейшим механическим свойствам сталей наряду с твердостью относится и пластичность, которая после закалки очень мала. Структура резко-

неравновесная, возникают большие закалочные напряжения. Чтобы снять закалочные напряжения и получить оптимальное сочетание свойств для различных групп деталей, обычно после закалки проводят отпуск стали. Отпуском стали является термообработка, состоящая из нагрева закаленной стали до температуры ниже линии PSK (критическая точка А1), выдержки при этой температуре и дальнейшего произвольного охлаждения. Этот процесс связан с изменением строения и свойств закаленной стали. При отпуске происходит распад мартенсита, переход к более устойчивому состоянию. При этом повышается пластичность, вязкость, снижается твердость и уменьшаются остаточные напряжения встали. Механизм протекающих превращений при отпуске сталей – диффузионный, он определяется температурой и продолжительностью нагрева.

Первое превращение, протекающее в интервале 80 – 200ОС, соответствует выделению из мартенсита тонких пластин x – карбида Fe2С. Выделение углерода из решетки приводит к уменьшению степени ее тетрагональности. Полученный при этом мартенсит, имеющий степень тетрагональности, близкую к 1, называется отпущенным.

При нагреве закаленной стали выше 300ОС происходит полное выделение углерода из раствора и снятие внутренних напряжений. Сталь состоит из мелкодисперсной смеси феррита и цементита (троостит отпуска).

При нагреве до температуры выше 480ОС идет процесс коагуляции (укрупнения) карбидных частиц и максимальное снятие остаточных напряжений. Формируется структура сорбита отпуска.

В зависимости от температуры нагрева различают низкий, средний и высокий отпуск. Низкий отпуск проводят в интервале температур 80 – 250ОС для инструментов-изделий, которым необходимы высокая твердость и износостойкость. Получаемая структура МОТП или МОТП + ЦII (мартенсит отпуска + цементит вторичный).

Средний отпуск (350 – 500ОС) применяется для рессор, пружин, штампов и другого ударного инструмента,т.е. для тех изделий, где требуется достаточная твердость и высокая упругость. Получаемая структура – ТОТП (троостит отпуска).

Высокий отпуск (500 – 650ОС) полностью устраняет внутренние напряжения. Достигается наилучший комплекс механических свойств: повышенная прочность, вязкость и пластичность. Применяется для изделий из конструкционных сталей, подвержанных воздействию высоких напряжений. Структура – СОТП (сорбит отпуска).

Термообработку, заключающуюся в закалке на мартенсит и последующем высоком отпуске, называют улучшением.

5.4. Порядок выполнения работы

1. Вся работа выполяется за 4 часа. На первом занятии проводится закалка образцов различных марок сталей. На втором – отпуск закаленных образцов этих сталей.

2. Для проведения закалки группа разбивается на три подгруппы, из которых первая проводит закалку трех образцов низкоуглеродистой стали, вторая – среднеуглеродистой, третья – стали У8.

3. На следующем занятии первая подгруппа проводит низкий отпуск при 200ОС ранее закаленных образцов сталей трех различных марок (У8, средне- и низкоуглеродистой) по одному каждой марки, вторая проводит при температуре 400ОС средний отпуск таких же образцов, третья – при 600ОС высокий отпуск.

4. В прцессе выполнения работы происходит знакомство с лабораторным оборудованием, используемым при выполнении задания: термическими электрическими печами, прессами Бринелля и Роквелла.

5. При проведении закалки, отпуска, замере твердости необходимо соблюдать инструкцию по технике безопасности для работы в термической лаборатории.

5.5. Практическая часть

1. Каждая группа получает по 4 образца отожженной стали определенной марки и замеряет на прессе Бринелля твердость стали в исходном состоянии (до закалки). Результаты замеров заносят в табл. 5.1.

Таблица 5.1

| Марка стали | Твердость до закалки, НВ | Температура закалки, ОС | Твердость после закалки | |

| HRC | HB | |||

| Сталь 20 Сталь 40 Сталь У8 |

2. Пользуясь диаграммой Fe – Fe3C, необходимо выбрать оптимальную температуру закалки для своей стали.

3. Длительность нагрева и выдержки образцов в печи можно определить приближенно из расчета 2,0 – 2,5 мин на 1 мм сечения образца.

4. После определения режимов закалки (tзак,ОС; tвыд) образцы поместить в нагретую до нужной температуры печь, выдержать требуемое время при заданной температуре и затем быстро охладить в воде.

5. С закаленных образцов фильтровальной бумагой удалить остатки влаги и зачистить с торцов для удаления окалины.

6. Замерить твердость закаленных образцов на прессе Роквелла (по шкале С). Результаты замера занести в табл. 5.1. Замер твердости закаленных образцов на прессе Бринелля не допускается!

7. По данным сводной таблицы построить график зависимости твердости стали до и после закалки от содержания углерода

8. Провести отпуск закаленных сталей при температурах 200, 400, 600ОС (низкий, средний, высокий) в течение часа. После извлечения из печи образцы охлаждают на воздухе.

9. Все отпущенные образцы подвергают зачистке с торцов наждачной бумагой и проверке на твердость на прессе РОКВЕЛЛА (шкала С).

10. Результаты измерения твердости образцов закаленных отпущенных сталей трех марок заносят в табл. 5.2.

11. На основании данных сводной таблицы построить график зависимости твердости сталей от температуры отпуска.

12. Провести анализ полученных результатов. Сделать вывод о влиянии содержания углерода на твердость закаленной стали, о влиянии температуры отпуска и содержания углерода на твердость закаленных и отпущенных углеродистых сталей.

| Марка стали | Твердость после закалки, HRC | Температура отпуска, 0С | Твердость после отжига | |

| HRC | HB | |||

| У8 |

Таблица 5.2

5.6. Содержание отчета

1. Цель работы.

2. Основные теоретические сведения о закалке и отпуске углеродистых сталей.

3. Описание хода работ при закалке стали.

4. Сводная таблица результатов закалки.

5. График зависимости твердости отожженной и закаленной стали от содержания углерода.

6. Вывод о влиянии содержания углерода на твердость отожженной и закаленной стали.

7. Описание хода работы при отпуске стали.

8. Сводная таблица результатов отпуска.

9. График зависимости закаленной и отпущенной стали от температуры отпуска и содержания углерода.

10. Вывод о влиянии температуры отпуска на твердость отпущенной стали разных марок.

11. Теоретические сведения, необходимые для ответа на контрольные вопросы.

Контрольные вопросы

1. Что такое мартенсит?

2. Какую кристаллическую решетку имеет мартенсит в стали после закалки?

3. Что такое критическая скорость закалки?

4. Как выбирается температура нагрева под закалку для доэвтекоидных и заэвтектоидных сталей?

5. Что такое полная и неполная закалка?

6. Почему для доэвтектоидных сталей применяется полная, а для заэвтектоидных – неполная?

7. Как влиет содержание углерода в доэвтектоидной стали на температуру нагрева под закалку?

8. В чем отличие структуры сталей 45, У8 и У12, закаленных с температуры 7600 С?

9. Какое состояние сплава должно предшествовать операции отпуска?

10. Какие фазовые превращения протекают при отпуске закаленных сплавов?

11. При каких температурах проводится низкий, средний и высокий отпуск?

12. Какая структура образуется после низкого, среднего и высокого отпуска?

13. Для каких изделий проводится низкий, средний и высокий.

14. Как влияет температура отпуска на механические свойства стали?

Лабораторная работа 6

ИЗУЧЕНИЕ МИКРОСТРУКТУР СПЛАВОВ НА ОСНОВЕ АЛЮМИНИЯ

Цель работы: изучить классификацию и маркировку алюминиевых сплавов, закономерности формирования структур в процессе кристаллизации и термической обработки; ознакомиться с особенностями структур промышленных литейных и деформируемых сплавов, их связью с механическими и технологическими свойствами.

6.1. Структура и свойства алюминия

Алюминий и сплавы на его основе имеют широкое применение в машиностроении благодаря комплексу ценных физико-химических свойств: малой плотности, высокой тепло-, электропроводности, пластичности, коррозионной стойкости.

Чистый алюминий - серебристо-белый металл с температурой плавления 6600 С, плотностью 2710 кг/м3, имеет кристаллическую решетку ГЦК, полиморфных превращений не претерпевает. Высокая коррозионная стойкость алюминия обусловлена образованием на поверхности тонкой и плотной пленки окиси. Механическая прочность чистого алюминия невелика (80-100 МПа), поэтому он применяется в виде токоведущих изделий (провода, шины), конденсаторной и пищевой фольги, покрытий для зеркал, рефлекторов и др.

Основными примесями, попадающими в алюминий при его производстве, являются кремний и железо, но могут содержаться также медь, цинк, титан и др. Железо присутствует в структуре алюминия в форме химического соединения FeAl3, кремний соединений не образует, а его кристаллы имеют игольчатую форму.

Эти примеси ухудшают пластичность алюминия и часто нежелательны в сплавах. Относительное удлинение  для алюминия, содержащего 0,005% примесей составляет 45%, при содержании примесей 1%-

для алюминия, содержащего 0,005% примесей составляет 45%, при содержании примесей 1%-  =25%.

=25%.

Таким образом, структура алюминия технической чистоты состоит из зерен алюминия, включений частиц кремния и FeAl3 на границах.

6.2. Структура алюминиевых сплавов и ее влияние

на механические и технологические свойства

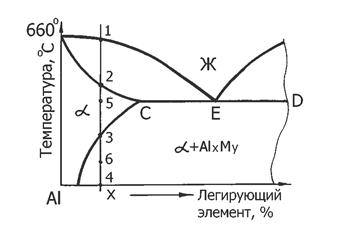

Для повышения прочностных свойств в алюминий вводят легирующие элементы, наиболее распространенными из которых являются медь, цинк, кремний, магний, марганец, литий. На рис. 6.1. видно, что все эти диаграммы состояний алюминия с легирующими элементами одного типа - эвтектические с ограниченной растворимостью второго компонента.

|

Рис. 6.1 Диаграммы состояний сплавов алюминия с

марганцем, кремнием, медью, магнием, цинком, литием.

Проанализируем, какие структуры могут иметь алюминиевые сплавы. Для этого рассмотрим кристаллизацию и формирование структур сплавов I, II, III и IV (рис. 6.2.).

|

Рис. 6.2. Типичная диаграмма алюминиевых сплавов

Фазами в диаграмме являются: жидкость,  - твердый раствор легирующего элемента в алюминии и упрочняющая интерметаллидная фаза AlxMу.

- твердый раствор легирующего элемента в алюминии и упрочняющая интерметаллидная фаза AlxMу.

Сплав I при комнатной температуре имеет структуру  твердого раствора, т.к. после завершения кристаллизации в точке 2 никаких фазовых превращений не происходит. Кристаллизация сплава II происходит следующим образом: от точки 1 до точки 2 из жидкости выделяются кристаллы a-твердого раствора и в точке 2 кристаллизация заканчивается. От точки 2 до точки 3 сплав охлаждается без фазовых превращений. Ниже точки 3, лежащей на линии предельной растворимости, из a-раствора выделяется фаза AlxMу. Следовательно, структура сплава II при комнатной температуре состоит из a-раствора и интерметаллидной (вторичной) фазы, расположенной по границам зерен a-твердого раствора.

твердого раствора, т.к. после завершения кристаллизации в точке 2 никаких фазовых превращений не происходит. Кристаллизация сплава II происходит следующим образом: от точки 1 до точки 2 из жидкости выделяются кристаллы a-твердого раствора и в точке 2 кристаллизация заканчивается. От точки 2 до точки 3 сплав охлаждается без фазовых превращений. Ниже точки 3, лежащей на линии предельной растворимости, из a-раствора выделяется фаза AlxMу. Следовательно, структура сплава II при комнатной температуре состоит из a-раствора и интерметаллидной (вторичной) фазы, расположенной по границам зерен a-твердого раствора.

Кристаллизация сплава III от точки 1 до точки 2 происходит с образованием a-твердого раствора и заканчивается в точке 2 выделением из жидкости эвтектики. При комнатной температуре этот сплав имеет структуру a-твердого раствора и эвтектики.

Структура сплава IV состоит из одной эвтектики, которая образуется при кристаллизации из жидкости в точке 1.

По способу получения изделий алюминиевые сплавы подразделяются на литейные и деформируемые.

Изделия из деформируемых сплавов получают обработкой давлением: прокаткой, волочением, ковкой, горячей объемной и листовой штамповкой и т.д. Поэтому деформируемые сплавы должны обладать высокой пластичностью. Наибольшую пластичность имеют сплавы со структурой a-твердого раствора. Интерметаллидная фаза пластичность ухудшает. С увеличением количества интерметаллидной фазы пластичность падает, а прочность возрастает до определенного предела, устанавливаемого экспериментально для каждого сплава, после которого сплав становится хрупким.

Литейные сплавы должны обладать высокой жидкотекучестью, малой объемной усадкой, минимальной склонностью к образованию рассеянной усадочной пористости, возможно большими механическими свойствами. Всем этим требованиям удовлетворяют сплавы, содержащие в структуре эвтектику и имеющие химический состав, близкий к эвтактическому.

Максимальное содержание легирующих элементов в сплавах алюминия установлено экспериментально и не превышает: марганца - 1,6%, кремния - 13,0%, меди - 5,3%, магния - 11,5%, цинка - 14,0%, лития - 4,5%. Анализ приведенных диаграмм состояний показывает, что только сплавы алюминия с кремнием имеют в структуре эвтектику, остальные же имеют структуру твердого раствора a и выделения интерметаллидной фазы по границам зерен.

Известно немного сплавов алюминия, содержащих только один легирующий элемент, большинство их содержит два, три и более элементов. Однако принципиальное строение структуры от этого не меняется. Меняется только количество интерметаллидных фаз или сложность строения эвтектики.

6.3. Литейные алюминиевые сплавы

В качестве литейных используются двух и многокомпонентные сплавы на основе систем «алюминий - кремний», «алюминий - магний», «алюминий - медь». Сплавы алюминия с кремнием, называемые силуминами, содержат от 6 до 13% кремния, а их структура состоит из твердого раствора кремния в алюминии и эвтектики (см. рис. 6.1). Благодаря большому количеству эвтектики силумины отличаются высокими литейными свойствами, а отливки - большой плотностью и герметичностью.

Отличительной особенностью структуры силуминов является игольчатое строение эвтектики у немодифицированных сплавов (см. альбом микроструктур). Обладая высокой хрупкостью, кремний игольчатой формы способствует зарождению и распространению трещин, из-за чего прочностные свойства сплавов с такой структурой низкие. Чтобы изменить форму кристаллов кремния на более благоприятную, перед разливкой в формы сплав модифицируют введением в него натрия в виде хлористых и фтористых солей. После модифицирования кремний кристаллизуется в форме мелкодисперсных частиц, что значительно улучшает свойства сплавов (см. альбом микроструктур).

Двойной силумин (сплав АЛ2) очень слабо упрочняется при термообработке (закалке и старении). Чтобы повысить эффект упрочнения, сплавы алюминия с кремнием дополнительно легируют магнием до 0,8%, медью до 4,5%, цинком до 14,0%. Это сплавы АЛ3, АЛ4, АЛ5, АЛ9, АЛ11. Превращения при термообработке, приводящие к их упрочнению, описаны ниже.

Сплавы алюминия с магнием – магналии (АЛ8, АЛ23, АЛ27) – и алюминия с медью (АЛ7, АЛ19) обладают плохими литейными свойствами, т.к. в их структуре не содержится эвтектики и они затвердевают в широком интервале температур (рис. 6.1). Однако они обладают такими ценными качествами, как высокая коррозионная стойкость, большая удельная прочность, хорошая обрабатываемость резанием (сплавы с магнием), высокая прочность, твердость и ударная вязкость (сплавы с медью). Для получения мелкозернистой структуры в отливках в сплавы добавляют небольшие количества (десятые доли процента) титана и циркония, для уменьшения окисления магния – до 0,1% бериллия, для повышения жаропрочности – до 1,0% марганца. Структура этих сплавов в литом состоянии состоит из твердого раствора алюминия и интерметаллидных включений, располагающихся по границам зерен (см. альбом микроструктур). Перед обработкой резанием отливки подвергают упрочняющей термообработке – закалке и старению.

Химический состав и механические свойства наиболее применяемых литейных сплавов приведены в табл. 6.1.

Таблица 6.1.

Химический состав и механические свойства наиболее

применяемых литейных сплавов

| Марка сплава | Содержание элементов (Al – остальное), % | Механические свойства | Примечание | ||||||||

| Si | Mg | Cu | Mn M | Прочие | σв | σо2 | δ | НВ, МПа | |||

| МПа | % | ||||||||||

| АЛ2 | 10 - 13 | 130 | Литой в песчаную форму -²-, Модифицированный | ||||||||

| АЛ4 | 8 - 10 | 0,17 – 0,3 | 0,2 - 0,5 | Литой в песчаную форму, модифицированный, закаленный и состаренный | |||||||

| АЛ9 | 6 - 8 | 0,2 – 0,4 | Литой под давлением | ||||||||

| АЛ23 | -- | 6 - 7 | - | 0,05- 0,15 Ti 0,02- 0,1 Be 0,05- 0,2 Zr | Закаленный и состаренный | ||||||

| АЛ7 | 4 - 5 | Закаленный и состаренный | |||||||||

6.4. Деформируемые алюминиевые сплавы

В промышленности используется большое количество деформируемых сплавов. Из них изготавливают листы, трубы, профили, поковки, штамповки. Они отличаются друг от друга легирующими компонентами, степенью легированности и способностью упрочняться при закалке и старении.

Технический алюминий (АД, АД1), двойные сплавы алюминия с марганцем (АМц, АМц2), магнием (АМг2, …, АМг6) содержат мало легирующих элементов, термически не упрочняются, обладают высокой пластичностью. Поэтому используются в отожженном или нагартованном состоянии в виде листов, труб, профилей.

Все остальные деформируемые сплавы способны упрочняться термообработкой, но степень их упрочнения зависит от легирующих элементов и степени легированности.

В литом состоянии любой деформируемый сплав имеет структуру, состоящую из зерен твердого раствора, по границам которого расположены выделения интерметаллидных фаз. Чем сложнее химический состав сплава, тем сложнее состав интерметаллидов. После термообработки (закалки и старении) эти интерметаллидные фазы играют роль упрочнителей сплава, причем эффективность упрочнения тем выше, чем сложнее кристаллическая решетка фазы. Сплавы алюминия с медью, магнием и марганцем называют дюралюминами. Это сплавы Д1, Д6, Д16, Д18, Д20 и др. Близкие к дюралюминам по составу, но с добавками кремния, - это ковочные сплавы АК4, АК6, АК8, названные так потому, что используются для получения поковок и штамповок. Группа сплавов, названных авиалями, содержат те же легирующие элементы, что и ковочные, но содержание меди в них снижено на порядок. Поэтому авиали обладают высокой пластичностью, хотя и невысокой прочностью. Маркируют их АВ, АД31, …, АД35.

Наиболее высокими механическими свойствами после упрочняющей термообработки обладают сплавы, легированные медью, магнием и цинком. Их называют высокопрочными и маркируют В92, …, В96.

Химический состав и механические свойства некоторых деформируемых сплавов алюминия приведены в табл. 6.2.

Таблица 6.2

Состав и свойства деформируемых алюминиевых сплавов

| Наименование, система | Марка сплава | Содержание компонентов, % | Показатели свойств | |||||||

| Cu | Mg | Si | Mn | Zn | Другие |  , МПа , МПа

|  , МПа , МПа

|  , % , %

| ||

| Марганцовистые Al-Mn | АМц | - | - | - | 1,6 | - | До 1,8 примеси | 130 (220) | (180) | (5) |

| Магналии Al-Mg | АМг2 АМг6 | - - | 2,8 6,8 | - - | 0,6 0,8 | - - | До 1,2 примеси 0,1 Ti; 0,05 Ве | (250) | (210) | (6) 24,5 |

| Дюралюмины Al-Cu-Mg-Mn | Д1 Д16 | 4,8 4,9 | 0,8 1,8 | - - | 0,8 0,9 | - - | До 1,9 примеси До 1,5 примеси | (420) (450) | (240) (330) | (18) (17) |

| Ковочные Al-Cu-Mg-Si | АК6 АК8 | 2,6 4,8 | 0,8 1,0 | 1,2 1,2 | 0,8 1,0 | - - | До 1,2 примеси До 1,2 примеси | |||

| Авиали Al-Mg-Si | АВ АД33 | 0,6 0,4 | 0,9 1,2 | 1,2 0,8 | 0,35 - | - - | До 0,8 примеси До 1.4 примеси | |||

| Высокопрочные Al-Zn-Mg-Cu | В93 В95 | 1,2 2,0 | 2,2 2,8 | - - | - 0,6 | 6,7 7,0 | 0,4 Fe 0,25 Cr | |||

| Спеченые порошки | САП1 САП3 | - - | - - | - - | - - | - - | 9 А1203 18А1203 | 300 (70) (120) | (60) (100) | (6) 6 (4) |

* В скобках приведены показатели для нагартованных сплавов.

** В скобках и далее приведены показатели закаленных и состаренных

сплавов.

*** В скобках приведены показатели при температуре 5000 С.

6.5. Принципы термического упрочнения алюминиевых сплавов

|

Рассмотрим процесс термического упрочнения на примере сплава, не содержащего эвтектики (рис. 6.3).

Рис. 6.3. Типичная диаграмма состояний алюминиевых сплавов

и схема упрочняющей термообработки сплава

неэвтектического состава

При формировании структуры слитка или отливки из сплава Х вначале (точки 1-2) кристаллизуются зерна твердого раствора a, а затем (точки 3-4) из него на границах зерен выделяется избыточная фаза AlxMу. Схематично эта структура показана на рис.6.4, а. Сплав с такой структурой обладает низкой прочностью и пластичностью. Хрупкость придают ему грубые выделения интерметаллидов на границах зерен.

При нагреве сплава до температуры 5 избыточная фаза AlxMу растворится и образуется однородный твердый раствор a. Затем следует охлаждение в воде, т.е. закалка. В результате образуется пересыщенный α-твердый (т.к. фаза AlхМу не успеет выделиться), обладающий высокой пластичностью и низкой прочностью.

|

| а | б | в | г |

Рис. 6.4. Схемы микроструктур алюминиево-медного сплава с 4% меди:

а – после литья; б – после закалки; в – после старения; г – после отжига

Такой сплав можно успешно деформировать (штамповать, прокатывать и т.д.), не опасаясь образования трещин. Перенасыщенный раствор закаленного сплава термодинамически неустойчив и поэтому, если его нагреть до температуры 6 или выдержать при комнатной температуре в течение нескольких суток, произойдет старение, т.е. распад раствора, сопровождающийся выделением из него субмикроскопических частиц избыточной фазы (рис. 6.4, в). Причем эти частицы будут выделяться не по границам, а в объеме всего зерна. Процесс распада перенасыщенного твердого раствора идет в несколько стадий: вначале образуются участки, обогащенные легирующими элементами (зоны Гинье-Престона), затем по мере увеличения температуры, образуются мелкодисперсные частицы промежуточных фаз, и только после этого образуются более крупные частицы интерметаллидов. Упрочнение сплавов происходит на стадиях образования зон Гинье-Престона и мелкодисперстных промежуточных фаз. Эти выделения являются эффективными барьерами на пути движения дислокаций, что ведет упрочнению сплава. Дальнейший нагрев приводит к коагуляции частиц интерметаллидов и формированию структуры отожженного сплава (рис. 6.4, г) после чего произойдет его полное разупрочнение.

Такие же процессы происходят в силуминах, т.е. в сплавах, содержащих в структуре эвтектику, если они дополнительно легированы медью, магнием, цинком. При термообработке происходит растворение и последующее выделение интерметаллидных фаз, что дополнительно упрочняет силумин.

6.6. Порядок выполнения работы

1. Изучить теоретическую часть лабораторной работы.

2. Пользуясь альбомом микроструктур и набором микрошлифов, рассмотреть и зарисовать микроструктуры следующих сплавов:

не модифицированный доэвтектический силумин в литом состоянии;

модифицированный доэвтектический силумин;

сплав АЛ7 в литом состоянии;

сплав АЛ23-1 в литом состоянии;

сплав АЛ23-1 в закаленном и состаренном состоянии;

сплав Д16 в литом состоянии;

сплав Д16 в закаленном и состаренном состоянии.

3. Под каждой микроструктурой подписать название сплава, стрелками указать структурные составляющие.

4. Рядом с микроструктурами начертить соответствующие диаграммы состояния, необходимые для анализа структуры сплава и отметить на них анализируемые сплавы.

5. Провести анализ процессов, приводящих к формированию структур сплавов.

6.7. Содержание отчета

1. Цель работы.

2. Краткие теоретические сведения о классификации алюминиевых сплавов.

3. Зарисовки всех микроструктур (указанных в п. 6.2.) и соответствующих диаграмм состояния сплавов.

4. Под каждой микроструктурой подписать название сплава, марку, химический состав, указать структурные составляющие, свойства.

6.8. Контрольные вопросы

1. В чем причина высокой коррозионной стойкости алюминия?

2. Почему для изготовления фольги используют алюминий высокой чистоты?

3. Как классифицируются алюминиевые сплавы?

4. Почему силумины отличаются хорошими литейными свойствами?

5. Какие алюминиевые сплавы можно упрочнять термической обработкой?

6. Как выбирается температура нагрева под закалку двойных алюминиевых сплавов?

7. Какая структура сплава является наилучшей для получения изделий методом деформирования?

8. Для чего производится модифицирование силуминов и в чем оно заключается?

9. Чем отличается структура модифицированного и немодифицированного силумина, содержащего 12% кремния?

10. Почему сплав АЛ23-1 имеет низкие литейные свойства?

11. Назовите марки деформируемых сплавов, упрочняемых и неупрочняемых термообработкой.

Рис 2.0 Фазовая диаграмма состояния системы Al – Ca

Рис 2.0 Фазовая диаграмма состояния системы Al – Ca

– Конец работы –

Используемые теги: Материаловедение0.038

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: МАТЕРИАЛОВЕДЕНИЕ

Что будем делать с полученным материалом:

Если этот материал оказался полезным для Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов