рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Образование

- /

- МАТЕРИАЛОВЕДЕНИЕ

Реферат Курсовая Конспект

МАТЕРИАЛОВЕДЕНИЕ

МАТЕРИАЛОВЕДЕНИЕ - раздел Образование, Учреждение Образования ...

Учреждение образования

«БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ»

Вершина А.К., Свидунович Н. А., Куис Д. В.

МАТЕРИАЛОВЕДЕНИЕ

Раздел «Термическая обработка»

ЛАБОРАТОРНЫЙ ПРАКТИКУМ по одноименному курсу

Для студентов технологических и химических специальностей

Минск 2008

ББК 30.3я73 В 38Вершина, А.К.

ISBN 978-985-434-Введение

Задачей курса «Материаловедение» является изучение строения и свойств материалов, используемых в машиностроении, с целью получения навыков их правильного применения при создании надежных в работе и экономичных конструкций.

Термическая обработка ‑ наиболее универсальный и радикальный путь повышения прочности, долговечности и других полезных качеств металлов. Повышение прочности позволяет существенно сократить удельный вес конструкций, повысить их надежность и долговечность. В связи с этим в лабораторном практикуме представлены работы по основным процессам термообработки, чтобы студент приобрел навыки самостоятельного выбора и разработки наиболее эффективного технологического процесса термической обработки для различных деталей и инструментов с использованием новейших достижений в этой области.

Лабораторные работы имеют единую структуру: в начале сформулирована цель работы, затем дана теория в достаточном для подготовки студентов к занятиям объеме, в конце перечислены задания к выполнению и оформлению работы, приведены контрольные вопросы. В зависимости от объема курса и специальности студентов методика проведения занятий может быть изменена, сами же работы ‑ сокращены или расширены.

Лабораторная работа № 1

ВЛИЯНИЕ УГЛЕРОДА НА СТРУКТУРУ И СВОЙСТВА СТАЛИ

В РАВНОВЕСНОМ СОСТОЯНИИ

Цель работы: изучение микроструктуры и свойств углеродистых сталей в отожженном (равновесном) состоянии; их классификация по структуре и применению.

Приборы и материалы: коллекция протравленных раствором HNO3 в спирте микрошлифов отожженных углеродистых сталей и металлографический микроcкоп МИ-1.

I. Теоретическая часть

Равновесным называется состояние, в которое, в конце концов, приходит термодинамическая система, находящаяся при неизменных внешних условиях (температуре и давлении), и при котором нет тенденции к какому-либо изменению.

Для изучения строения, превращений и свойств сплавов в металловедении существуют понятия: фазы, структуры и системы.

Системой называют совокупность фаз, находящихся в состоянии равновесия.

Фаза - однородная часть системы, имеющая определенный состав, свойства, одно и то же агрегатное состояние и отделенная от остальных ее частей поверхностью раздела. К фазам относятся:

- однородный жидкий металл или сплав - однофазная система;

- состояние, когда одновременно присутствуют жидкий сплав (металл) и кристаллы, представляет двухфазную систему;

- если в твердом состоянии сплав содержит зерна металлической матрицы и частицы карбидов, то он также двухфазный.

Под структурой понимают форму, размеры и характер взаимного расположения соответствующих фаз; структурная составляющая - элемент структуры (обособленная часть сплава) с одинаковым строением (из одной или более фаз) и присущими ему характерными особенностями.

Равновесное состояние сплава - такое, когда все фазовые превращения в нем полностью закончились в соответствии с диаграммой состояния, показывающей, какие при данных условиях существуют равновесные фазы (т.е. с минимумом свободной энергии), что достигается только медленным охлаждением. Следовательно, основой для определения фазовых и структурных составляющих железоуглеродистых сплавов (сталей и чугунов) в равновесном состоянии является диаграмма железо-углерод(рис.1).

Основоположник диаграмма железо-углерод - русский ученый, "отец металлографии железа" Д.К.Чернов - впервые в 1868 г. установил в стали критические точки и их зависимость от содержания углерода, т.е. было дано первое представление о диаграмме железо-углерод, а позже изображены графически очертания важнейших линий.

I.I. Компоненты железоуглеродистых сплавов и их взаимодействие

Железо - металл серебристо-белого цвета, атомный радиус - 0,127 нм (1нм=10Å=10-7 см). В чистом железе, которое можно получить в настоящее время, 99,999% железа, а технически чистое железо армко - содержит…Диаграмма железо-углерод, фазы и структурные

Составляющие железоуглеродистых сплавов

Наиболее устойчивым из них является графит (обладает меньшей свободной…Углеродистые стали в равновесном состоянии

Железоуглеродистые сплавы, содержащие до 2.14 % углерода, называются сталями. Классификацию углеродистых сталей производят:Инструментальные- от 0,7% С и выше.

В этих сталях цифры показывают среднее содержание углерода в сотых долях…Технологические свойства углеродистой стали и область ее применения

Отдельные изделия изготовляют обработкой резанием, ковкой, штамповкой, сваркой, литьём. Поведение сталей при обработке (технологические свойства)… Обрабатываемость резанием углеродистой стали характеризуется стойкостью режущего инструмента (время работы между…Задание и методические указания

В настоящей работе студенты изучают структуры углеродистых сталей в равновесном состоянии и устанавливают связь между структурой и диаграммой Fe- Fe3C. Для выполнения работы студенту предоставляется коллекция шлифов различных углеродистых сталей.

Студент должен:

1) исследовать под микроскопом шлифы и указать, к какому виду сталей относится каждый образец;

2) определить по структуре процентное содержание углерода;

3) определить марку стали и указать механические свойства, приведенные в табл. 1;

4) записать полученные данные в табл 2;

5) составить отчет о данной работе.

При составлении отчета необходимо начертить часть диаграммы Fe - Fe3С, которая относится к области cталей, и зарисовать все просмотренные структуры сталей с указанием названия структурных составляющих и марки сталей.

Таблица 2

Записи анализа сталей

| № образца | Содержание структурных составляющих | Содержание С | Предел прочности при разрыве | Твердость | Ударная вязкость | ||

| феррит | перлит | цементит | % | МПа | МПа | Нм/см2 | |

Контрольные вопросы

1. Структурные составляющие железоуглеродистых сталей.

2. Как классифицируют стали по структуре в отожженном состоянии?

3. Как определяют содержание углерода в стали по микроструктуре?

4. Классификация углеродистых сталей по назначению и способу производства.

5. Каково влияние углерода на структуру и свойства сталей?

6. Что такое аустенит?

7. Что такое феррит?

8. Что такое цементит?

9. Что такое перлит?

10. Какую кристаллическую решетку имеет гамма-железо?

11. Какую кристаллическую решетку имеет альфа-железо?

12. Диаграмма состояния Fe-Fe3C (анализировать участок с перитектикой).

13. Диаграмма состояния Fe-Fe3C (анализ стального участка).

14. Диаграмма состояния Fe-Fe3С (анализ чугунного участка).

15. Классификация, маркировка, применение углеродистых сталей.

16. Влияние постоянных примесей на структуру и свойства сплавов (углерод, кремний, марганец).

17. Влияние постоянных примесей на структуру и свойства сплавов (фосфор, сера, водород, азот, кислород).

18. Укажите структуру Стали 08кп в равновесном состоянии.

19. Укажите структуру Стали30 в равновесном состоянии.

20. Укажите структуру Стали45 в равновесном состоянии.

21. Укажите структуру Стали80 в равновесном состоянии.

22. Укажите структуру стали У8А в равновесном состоянии.

23. Укажите структуру Стали10 в равновесном состоянии.

24. Укажите структуру стали У10А в равновесном состоянии.

25. По каким признакам производят классификацию углеродистых сталей?

26. К какой группе по качеству относится сталь Ст3?

27. К какой группе по качеству относится Сталь45?

28. К какой группе по качеству относится сталь У10?

29. К какой группе по качеству относится сталь У10А?

30. К какой группе по назначению относится Сталь05?

31. К какой группе по назначению относится сталь Ст3кп?

32. К какой группе по назначению относится сталь У8А?

33. К какому виду относят конструкционную Сталь 08кп?

34. К какому виду относят конструкционную Сталь20?

35. К какому виду относят конструкционную Сталь35?

36. К какому виду относят конструкционную Сталь60?

37. На что указывает цифра в стали Ст5кп?

38. На что указывает буквы кп в стали Ст5кп?

39. Что обозначает буквы пс в марке стали БСт3пс?

40. Что обозначает буква Б в марке стали БСт3пс?

41. Что обозначает буква В в марке стали ВСт5?

42. Сколько углерода в стали?

43. Сколько углерода в Стали 08кп?

44. Сколько углерода в Стали30?

45. Сколько углерода в стали У8А?

46. Сколько углерода в Стали80?

47. В какой из перечисленных сталей наименьшее количество углерода - Сталь05, Ст5кп, Сталь20, У10, У8А, Стали80?

48. Какую из деталей целесообразнее изготовить из Стали45?

49. Какую из деталей целесообразнее изготовить из Стали55?

50. Какую из деталей целесообразнее изготовить из стали У10?

51. Какая из сталей (Сталь35 и У10) прочнее в равновесном состоянии?

Лабораторная работа № 2

Закалка стали

Цель работы: практическое ознакомление с операциями термической обработки; изучение влияния режимов термической обработки на свойства и структуру… Материалы и оборудование: коллекция нетравленых и травленых микрошлифов различных марок углеродистых сталей; приборы…Общие сведения

Термической обработкой называют процессы теплового воздействия на сплав по определенным режимам для изменения его структуры и свойств.

От термической обработки зависят свойства и стойкость деталей и инструмента.

Существуют четыре основных вида термической обработки стали:

- закалка;

- отпуск;

- отжиг;

- нормализация.

На результаты термической обработки влияют следующие факторы:

- время (скорость) нагрева;

- температура нагрева;

- время (продолжительность) выдержки;

- скорость охлаждения.

Закалкой стали называют термическую операцию нагрева стали до температуры выше критической точки Ас1 или Ас3 с последующим быстрым охлаждением, обеспечивающим получение неравновесной структуры – в основе мартенситной. Назначение закалки – получение высокой твердости, прочности и износоустойчивости.

На получение оптимальной структуры после закалки и формирование конечных свойств, получаемых при отпуске закаленной стали, влияет правильный выбор температуры и времени выдержки при нагреве под закалку.

В зависимости от температуры нагрева различают полную и неполную закалку стали.

Полной закалкой называют закалку с нагревом до температур однофазной аустенитной области.

Неполной закалкой называют закалку с нагревом до межкритических температур (Ас1-Ас3), при которых сохраняется избыточная фаза – феррит или вторичный цементит.

Доэвтектоидные стали подвергают полной закалке: оптимальной температурой нагрева является температура, превышающая критическую точку Ас3 на 30-500С (рис. 9). При таком нагреве исходная феррито-перлитная структура превращается в аустенит, а после охлаждения со скоростью больше критической образуется структура мартенсита.

При нагреве доэвтектоидной стали до температуры выше Ас1, но ниже Ас3 в структуре наряду с аустенитом останется часть непревращенного феррита, который приводит при закалке к образованию мартенситно-ферритной структуры (рис. 10). Феррит, имеющий низкую твердость, понижает общую твердость закаленной стали и ухудшает ее механические свойства после отпуска.

Рис. 9. Оптимальный интервал закалочных температур

углеродистой стали

Рис .10. Феррит + мартенсит доэвтектоидная сталь (неполная закалка)

При нагреве доэвтектоидной стали до температур больших, чем на 30-500С выше Ас3 будет происходить рост зерна аустенита и соответственный рост зерна после охлаждения (рис. 11), что ухудшает свойства стали.

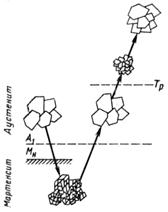

Рис. 11. Схемы образования аустенита, перлита, мартенсита

Для заэвтектоидных сталей оптимальная температура закалки наоборот лежит в интервале между Ас1 и Ас3 и теоретически является неполной.

При таком нагреве исходная структура – перлит и цементит – не будут полностью превращаться в аустенит, часть вторичного цементита остается нерастворенной. После охлаждения со скоростью выше критической аустенит превратится в мартенсит. Структура закаленной стали будет состоять из мартенсита и цементита (рис. 12). Наличие в структуре избыточного цементита повышает твердость, а, следовательно, и износостойкость стали.

Рис. 12. Мартенсит + цементит заэвтектоидная сталь (неполная закалка)

Нагрев под закалку производится в печах периодического и непрерывного действия, чаще – электрических или работающих на газообразном (жидком) топливе. Широко применяются печи-ванны, в которых изделие нагревается в расплавленных солях, например, в 100% ВаCl2 или 78 % BaCl2 и 22 % NaCl, или в сильвините (естественный минерал, состоящий из NaCl + КCl), реже - в металлах (обычно в свинце).

Общая продолжительность нагрева, т.е. общее время tобщ пребывания деталей в нагревающей среде, состоит из времени tн нагрева до заданной температуры и времениtв выдержки при этой температуре:

tобщ = tн + tв.

Скорость нагрева зависит от химического состава стали, размера и формы обрабатываемых деталей, характера расположения изделий в печи, типа нагревательного устройства, температуры нагрева и т.д.

При термической обработки в печах возможны три способа нагрева:

1. Детали загружают в холодную или разогретую до невысокой температуры печь и нагревают до заданной температуры, при этом время нагрева достаточно большое, но разность температур по сечению небольшая. Этот способ применяют при нагреве деталей сложной формы и изготовленных из высоколегированных сталей.

2. Детали загружают в печь, имеющую постоянную заданную температуру; время нагрева меньше, чем при первом способе, но разность температур по сечению больше. Этот способ самый распространенный.

3. Детали загружают в печь, имеющую температуру выше заданной. По мере нагрева деталей температура печи снижается до заданной. При этом способе скорость нагрева, разность температур и возникающие внутренние напряжения наибольшие. Этот способ является способом форсированного нагрева.

Время нагрева зависит от расположения деталей в печи и от их взаимного расположения. Детали нагреваются быстрее при всестороннем подводе тепла, самый медленный нагрев – при расположении нескольких деталей вплотную (продолжительность нагрева увеличивается в четыре раза). Это отражено в примерных нормах нагрева деталей (табл. 3).

Таблица 3

Примерные нормы нагрева деталей диаметром (толщиной) более 3мм при нагреве для закалки 750-9000С

| Агрегат | Время нагрева на 1мм диаметра или наименьшей толщины для сталей, с | ||

| Углеродистые и низколегированные стали | Легированные стали | ||

| Электрическая печь | 50-80 | 70-90 | |

| Соляная ванна | 20-25 | 25-30 | |

| Свинцовая ванна | 6-8 | 8-10 | |

При достижении заданной температуры нагрева проводят выдержку для полного прогрева изделия по сечению, завершения всех фазовых превращений и выравнивания состава аустенита по сечению.

Время выдержки, так же как и температура нагрева, зависят от химического состава стали, формы и размеров изделия. Чем выше температура нагрева, тем меньше требуется времени для полного прогрева детали и гомогенизации аустенита. Время выдержки при заданной температуре может быть принято равным 3 мин. для углеродистых сталей и 5-6 мин. для легированных сталей.

В процессе нагрева деталей в печах металл взаимодействует с атмосферой печи. Результатом такого взаимодействия являются:

- окисление, ведущее к образованию окалины на поверхности нагреваемого металла;

- обезуглероживание – частичное или полное выгорание углерода в поверхностных слоях стали.

Окисление приводит к потерям металла, усложняет обработку деталей, затрудняет получение высокой и равномерной твердости. Потери металла при нагреве составляют 3% массы обрабатываемых деталей.

В обезуглероженном слое появляются «мягкие пятна» и возникают растягивающие напряжения, что снижает прочность, износостойкость и предел выносливости, т.е. снижает срок службы деталей.

Для предохранения поверхности деталей от окисления и обезуглероживания в рабочее пространство печи искусственно вводят защитную газовую среду, называемую контролируемой атмосферой.

Для предупреждения обезуглероживания используют продукты диссоциации аммиака или частичного их сжигания (Н2 – Н2О – N2) или генераторный газ (СО – СО2– N2), предварительно очищаемый от СО2 и осушенный.

Для защиты от окисления могут применять инертные газы – аргон, неон, азот.

Предохранение деталей от окисления и обезуглероживания осуществляется также нагревом в хорошо раскисленных расплавленных солях.

В последнее время получает распространение нагрев с применением защитных покрытий – стекловидных эмалей. Для таких покрытий применяют механические смеси тонких порошков стекол с огнеупорными наполнителями. В процессе нагрева происходит плавление легкоплавких, а затем тугоплавких составляющих смеси, и тем самым обеспечивается получение стекловидной расплавленной пленки, изолирующей металл от печной атмосферы.

Наиболее ответственной операцией при закалке является охлаждение, цель которой – в большинстве случаев получение мартенситной структуры.

Мартенситом называется пересыщенный раствор углерода в альфа железе — α-Fe с тетрагональной объемноцентрированной кристаллической решеткой (рис. 13).

Рис. 13. ОЦТ решетка мартенсита

Превращение аустенита в мартенсит бездиффузионное, поэтому содержание углерода в мартенсите такое же, как и в исходном аустените. Твердость мартенсита зависит от содержания в нем углерода (рис. 14).

Рис. 14. Изменение твердости закаленной стали в зависимости от содержания углерода и температуры закалки: 1 – нагрев выше Ас3; 2 – твердость мартенсита; 3 – нагрев выше Ас1 (7700С)

Для превращения аустенита в мартенсит скорость охлаждения должна быть больше критической скорости υкр (рис. 15).

Рис. 15. Определение критической скорости закалки по диаграмме изотермических превращений

Критической скоростью закалки называется наименьшая скорость охлаждения, при которой весь аустенит переохлаждается до мартенситного превращения.

Микроструктура мартенсита приведена на рис. 16.

Рис. 16. Структура мартенсита в сталях массового назначения:

а – крупноигольчатый; б – мелкоигольчатый

Мартенсит в стали, содержащей 0,1%С, имеет твердость НRC примерно 30. При 0,7%С твердость мартенсита достигает максимального значения (НRC 64) и при дальнейшем увеличении содержания углерода она существенно не увеличивается (рис. 14).

Если скорость охлаждения будет меньше υкр., аустенит распадается на феррито-цементитную смесь – бейнит, троостит, сорбит (рис. 17, 18).

Рис. 17. Диаграмма изотермического распада аустенита доэвтектоидной стали (0,4%С)

Бейнит(игольчатый троостит) – высокодисперсная смесь феррита и цементита игольчатого строения (рис. 19). Имеет твердость НВ 4500-5500 МПа. Наряду с высокой твердостью обладает некоторой вязкостью.

Троостит представляет собой высокодисперсную смесь феррита и цементита (рис. 20). Троостит закалки имеет пластинчатое строение и твердость НВ 3500-4500 МПа. Обладает вязкостью с высоким пределом пропорциональности.

Сорбит – механическая смесь феррита и цементита, но более грубого строения, чем троостит. Частицы цементита в сорбите различимы под микроскопом при увеличении в 500 раз (рис. 21). Для сравнения на рис. 22 приведена микроструктура перлита.

Рис. 18. Наложение на диаграмму изотермического распада аустенита кривых охлаждения. Схемы структур и их твердость

Рис. 19. Структура бейнита: а, б – верхний бейнит; в, г – нижний бейнит (а, в – х500; б, г – электронный микроскоп х3000)

Рис. 20. Троостит (х16000), распад при Т=6000С

Рис. 21. Сорбит (х7500), распад при Т=6500С

Рис. 22. Перлит (х7500), распад при Т=7000С

Мартенситное превращение реализуется в интервале температур Мн – Мк. Температуры начала Мн и конца Мк мартенситного превращения зависят от содержания углерода в аустените стали (рис. 23).

Рис. 23. Влияние содержания углерода на понижение мартенситных температур – точек Мн и Мк

При содержании в стали углерода больше 0,6% температура конца мартенситных превращений снижается в область отрицательных температур, поэтому при охлаждении этих сталей до комнатных температур со скоростью больше критической в них остается повышенное количество остаточного аустенита (рис. 24).

Рис. 24. Влияние содержания углерода на количество остаточного аустенита в закаленной стали

Скорость охлаждения не влияет на положение температур начала и конца мартенситного превращения. Однако скорость охлаждения в интервале температур мартенситного превращения (точек Мн и Мк) влияет на количество остаточного аустенита. Немного ниже точки Мн более медленное охлаждение вызывает большую степень превращения.

Величина критической скорости закалки неодинакова для разных сталей и зависит от устойчивости аустенита. Чем больше его устойчивость, а, следовательно, чем больше смещены вправо линии превращений на диаграмме изотермического распада аустенита, тем меньше критическая скорость закалки.

Факторы, повышающие скорость закалки:

Химический состав стали.

Легирующие элементы (Мо, Ni, Cr, Mn и др.), находящиеся в твердом растворе, обычно увеличивают устойчивость аустенита и понижают критическую… Если элементы находятся в виде различных соединений (карбиды, интерметаллиды), то они могут создавать дополнительные…Металлургическая природа стали, т.е. способ раскисления.

Например, раскисление только кремнием и марганцем повышает устойчивость аустенита, а раскисление титаном и алюминием, образующим дисперсные частицы оксидов и нитридов, может уменьшать устойчивость аустенита. В первом случае критическая скорость закалки меньше, чем во втором.

Исходная структура аустенита.

В зависимости от состава стали скорость охлаждения при закалке должна быть…Порядок выполнения работы

Измерить твердость образцов в исходном состоянии на приборе Бринеля шариком 10…Содержание отчета

При составлении отчета необходимо дать краткое описание теоретических основ процесса закалки стали, характеристику строения и свойств полученных структур, привести экспериментальные и графические данные, результаты измерений занести в табл. 5.

Таблица 5

Протокол исследования термической обработки стали

| Номер образца | Твердость до термообработки | Температура нагрева, °C | Охлаждающая среда | Твердость после термообработки | ||

| НВ | НRC | HRC | НВ | |||

Контрольные вопросы

1. Что такое термическая обработка (ТО)?

2. Какие процессы называют термической обработкой?

3. Какие факторы влияют на результаты термической обработки?

4. Закалка стали и ее назначение.

5. Основные способы закалки.

6. Температура нагрева под закалку и ее влияние на структуру и свойства закаленной стали.

7. Негативные факторы нагрева. Методы борьбы с ними.

8. Полная закалка.

9. Неполная закалка.

10. Выбор режима закалки.

11. Выбор времени выдержки.

12. Критическая скорость закалки. Выбор охлаждающих сред.

13. Критическая скорость охлаждения.

14. Охлаждающие среды.

15. Обработка холодом.

16. Структура закаленной стали и причина ее высокой твердости.

17. Мартенсит. Условия получения, микроструктура, твердость.

18. Бейнит. Условия получения, микроструктура, твердость.

19. Троостит. Условия получения, микроструктура, твердость.

20. Сорбит. Условия получения, микроструктура, твердость.

21. Аустенит. Условия получения, микроструктура, твердость.

22. Факторы влияющие на устойчивость Аустенита и критическую скорость закалки

23. Дефекты при закалке.

24. Дайте характеристику Стали 40. Содержание углерода, температура закалки, структура до и после закалки.

25. Дайте характеристику Стали 50. Содержание углерода, температура закалки, структура до и после закалки.

26. Дайте характеристику Стали 60. Содержание углерода, температура закалки, структура до и после закалки.

27. Дайте характеристику Стали У7. Содержание углерода, температура закалки, структура до и после закалки.

28. Дайте характеристику Стали У8. Содержание углерода, температура закалки, структура до и после закалки.

29. Дайте характеристику Стали Сталь 85. Содержание углерода, температура закалки, структура до и после закалки.

30. Дайте характеристику Стали У10. Содержание углерода, температура закалки, структура до и после закалки.

31. Дайте характеристику Стали У11. Содержание углерода, температура закалки, структура до и после закалки.

32. Дайте характеристику Стали У12. Содержание углерода, температура закалки, структура до и после закалки.

Лабораторная работа № 3

Отпуск стали

Цель работы: практическое ознакомление с операцией термической обработки сталей – отпуском, изучение влияния различных видов отпуска на структуру и… Материалы и оборудование: коллекция образцов после закалки, нетравленых и травленых микрошлифов различных марок…Теоретическая часть

Заключительной операцией термической обработки является отпуск стали, который включает в себя:

– нагрев закаленной стали до температур, лежащих ниже критической точки А1;

– выдержку при данной температуре;

– последующее охлаждение с заданной скоростью.

При отпуске формируются окончательная структура и свойства изделия.

Отпуск полностью или частично устраняет внутренние напряжения, возникающие при закалке. Эти напряжения снимаются тем полнее, чем выше температура отпуска.

Наиболее интенсивно напряжения снижаются в результате выдержки в течение 15-30 мин. После выдержки в течение 1,5 ч напряжения снижаются до минимальной величины, которая может быть достигнута отпуском при данной температуре.

Скорость охлаждения после отпуска не изменяет структуру стали, однако во избежание получения термических напряжений охлаждение ведут замедленное (на воздухе). Охлаждение на воздухе дает напряжения на поверхности в 7 раз меньше, а охлаждение в масле – в 2,5 раза меньше по сравнению с напряжениями при охлаждении в воде. Однако изделия из легированных сталей, склонных к обратимой отпускной хрупкости, после отпуска при температуре 500-650°C следует охлаждать быстро.

Структура стали после закалки состоит из мартенсита и остаточного аустенита. Oбе структурные составляющие являются неустойчивыми и при нагреве будут стремиться перейти в более устойчивое состояние, т.е. в структуру феррито-цементитной смеси. Мартенсит является структурой, обладающей наибольшим объемом, а аустенит ‑ структурой с минимальным объемом, поэтому превращения должны совершаться с объемными изменениями. При превращении мартенсита объем будет уменьшаться (сжатие образца), а при превращении аустенита - увеличиваться (расширение образца).

Превращения при отпуске хорошо видны на дилатометрической кривой, показывающей изменение длины образца в зависимости от температуры нагрева (рис.26).

Рис. 26. Дилатометрическая кривая отпуска углеродистой

стали: 1 ‑ отожженной; 2 ‑закаленной.

В соответствии с объемными изменениями, происходящими при отпуске углеродистых сталей, выделяют три температурных интервала (три превращения). Температурные границы превращений условны, их положение зависит от скорости нагрева, длительности, выдержки и состава стали.

Нагрев мартенсита до 80°С не вызывает заметных изменений в структуре и на дилатометрической кривой. Начиная от 80°С и до 200°С наблюдается сокращение длины. Это будет, так называемое, первое превращение при отпуске. Рентгеновский анализ показал, что в этом интервале температур постепенно уменьшается параметр с решетки мартенсита; соотношение параметров решетки (отношение с/а) стремится к единице.

Уменьшение степени тетрагональности мартенсита происходит за счет выделения из мартенсита углерода в виде карбидных частиц, когерентно связанных с твердым раствором. Решетка мартенсита (a–раствора) сопряжена с решеткой карбида по определенной кристаллографической плоскости, т.е. пограничный слой атомов железа принадлежит и мартенситу, и карбиду. Выделяющиеся карбидные частицы имеют форму тонких пластинок толщиной в несколько атомных слоев и длиной в несколько сот ангстрем. Состав частиц точно не установлен; предполагают, что это карбид Fe2C, который обозначают как e-карбид.

В сталях с содержанием углерода менее 0,2% выделение метастабильного карбида не наблюдается.

Приращение объема распавшегося мартенсита происходит непрерывным увеличением числа частиц e-карбида с образованием вокруг них участков a–твердого раствора, обедненных углеродом. Роста частиц e–карбидов не происходит из-за низкой скорости диффузии.

Скорость процесса при первом превращении характеризуется временем полураспада, т.е. временем, необходимым для распада половины исходного мартенсита с высокой концентрацией углерода в мартенсит с меньшим содержанием углерода.

Время полураспада высокоуглеродистой закаленной стали составляет:

– при комнатной температуре несколько лет;

– при 80°С – 8 месяцев;

– при 100°С – 50 мин;

– при 120°С – 8 мин;

– при 165°С – 45 с.

В результате первой стадии (первого превращения при отпуске) образуется структура, называемая отпущенным мартенситом. Кристаллы отпущенного мартенсита сохраняют ту же морфологию, что и исходный мартенсит, но плотность дефектов в них меньше. По микроструктуре распад мартенсита при первом превращении выявляется потемнением игл мартенсита.

Дальнейший нагрев выше 200°С приводит к увеличению объема, что связано с превращением остаточного аустенита в отпущенный мартенсит. Это, так называемое, второе превращение при отпуске захватывает интервал температур 200–300°С.

Выделение углерода уменьшает тетрагональность кристаллической решетки мартенсита, в результате чего остаточный аустенит получает возможность увеличить объем и превратиться в мартенсит отпуска. Это превращение – диффузионное и по своей природе похоже на бейнитное превращение первичного аустенита. К концу второго превращения a–твердый раствор (мартенсит) содержит еще около 0,15-0,20% углерода, т.к. в температурном интервале второго превращения продолжается распад мартенсита.

При температуре 300-400°С в углеродистых сталях происходит третье превращение. При этих температурах обеспечивается уже диффузионное перераспределение углерода, которое происходит путем растворения мелких неустойчивых карбидных частичек в мартенсите, диффузии углерода через a–твердый раствор (мартенсит) к более крупным устойчивым частицам карбида и последующего роста этих обособленных крупных частиц за счет непрерывного притока углерода. При этом также происходит превращение карбида Fe2С в карбид Fe3C, т.е. в цементит. Частички цементита, как правило, выявляются по границам зерен и иглам мартенсита.

Полное выделение углерода из a–твердого раствора (мартенсита) способствует снятию внутренних напряжений (напряжений второго рода), возникающих в стали в связи с объемными изменениями, вызванными распадом мартенсита и остаточного аустенита. Структуру, образующуюся после отпуска при 300-400°C, называют трооститом отпуска.

Дальнейший нагрев выше 400°С приводит к коагуляции цементитных частиц и укреплению блоков мозаичной структуры феррита.

При температурах 500-600°С структура феррито-цементитной смеси имеет зернистое строение средней степени дисперсности, которая называется сорбитом отпуска.

При температурах 650-700°С феррито-цементитная смесь имеет грубодисперсное зернистое строение и называется перлитом.

Превращения при отпуске протекают в очень малых объемах (внутри мартенситных игл), поэтому обычный микроструктурный анализ не позволяет выявить происходящих структурных изменений до температур отпуска порядка 550°С.

Структуры троостита и сорбита отпуска при обычном рассмотрении в микроскоп с увеличением в 500-600 раз трудно отличить от структуры мартенсита, т.к. эти структуры сохраняют мартенситную ориентировку, и только при увеличении в 1000 и более раз отчетливо видно строение сорбита. При нагреве выше 550°С мартенситная ориентировка пропадает.

Следует указать на существенное различие феррито-цементитных смесей, полученных в результате распада аустенита или мартенсита.

В феррито-цементитной смеси (троостит закалки или сорбит закалки), получающейся при распаде аустенита, цементит имеет пластинчатую форму.

А в получающейся при распаде мартенсита этой же смеси при температуре 400°С и выше цементит имеет зернистую форму.

Различная форма цементита в феррито-цементитной смеси предопределяет и различие в свойствах. При одинаковых твердости, пределе прочности и относительном удлинении сталь с зернистой структурой имеет более высокие значения предела текучести, относительного сужения и ударной вязкости.

Влияние легирующих элементов

На диффузионные процессы, происходящие при отпуске закаленной стали, оказывают существенное влияние легирующие элементы. Они не только сами обладают… На процесс образования промежуточных карбидов и на обеднение вокруг них…Порядок выполнения работы

Для выполнения работы студентам предоставляют образцы закаленных сталей, печи для нагрева образцов. Студенты должны:Таблица 6

Протокол исследования отпуска закаленной стали

| Номер образца | Твердость после закалки, HRC | Температура отпуска, °С | Время выдержки при отпуске, мин | Твердость после отпуска, HRC | Предполагаемая микроструктура |

Содержание отчета

В отчете необходимо описать структурные превращения, протекающие в стали в зависимости от температуры отпуска, привести экспериментальные и графические данные, дать характеристику строения и свойств полученных структур.

Контрольные вопросы

1. Теория отпуска стали.

2. Назначение и виды отпуска стали.

3. Различие в строении продуктов закалки и отпуска (мартенсита, аустенита).

4. Структура стали после отпуска.

5. Твердость стали после отпуска.

6. Мартенсит отпуска.

7. Бейнит отпуска.

8. Троостит отпуска.

9. Сорбит отпуска.

10. Структурные изменения аустенита в результате отпуска.

11. Улучшение стали.

12. Каково влияние легирующих элементов на процесс коагуляции феррито-цементитной смеси при температурах отпуска выше 450°С?

13. Какие фазы образуются при значительном легировании стали карбидообразующими элементами?

14. Что такое явление вторичной твердости при отпуске? Укажите ее причину.

15. Как влияют легирующие элементы на температурную область распада остаточного аустенита?

16. Механические свойства стали после отпуска.

17. Причина отпускной хрупкости стали.

18. После ТО углеродистой стали получена структура цементит – мартенсит отпуска. Нанесите на диаграмму состояния Fe-Fe3C ординату закаленной стали (примерно) и укажите температуру нагрева этой стали под закалку. Назначьте температуру отпуска, обеспечивающую получение заданной структуры. Опишите все превращения, которые совершились в стали в процессе закалки и отпуска.

19. После ТО углеродистой стали получена структура феррит – мартенсит отпуска. Нанесите на диаграмму состояния Fe-Fe3C ординату закаленной стали (примерно) и укажите температуру нагрева этой стали под закалку. Назначьте температуру отпуска, обеспечивающую получение заданной структуры. Опишите все превращения, которые совершились в стали в процессе закалки и отпуска.

20. Используя диаграмму состояния железо – карбид железа, укажите температуру закалки стали У12, опишите происходящие в процессе закалки превращения и получаемую структуру. Какой дополнительной обработке необходимо подвергать закаленную сталь У12 для устранения остаточного аустенита?

21. Перечислите возможные продукты распада аустенита при различных скоростях охлаждения стали 80.

22. Перечислите структуры сталей после правильно проведенной закалки: сталь 40, сталь 70, У12.

23. Перечислите структуру и свойства стали 40 и У12 после закалки от температур 750°С и 850°С (объясните с применением диаграммы состояния железо – карбид железа).

24. Назначьте режим термической обработки (температуру закалки, охлаждающую среду и температуру отпуска) валов из стали 40. Опишите сущность происходящих превращений, микроструктуру стали на всех этапах термообработки и свойства после термообработки.

25. Назначьте режим термической обработки (температуру закалки, охлаждающую среду и температуру отпуска) пружин из стали 65. Опишите сущность происходящих превращений, микроструктуру стали на всех этапах термообработки и свойства после термообработки.

26. Назначьте режим термической обработки (температуру закалки, охлаждающую среду и температуру отпуска) режущего инструмента из стали У10. Опишите сущность происходящих превращений, микроструктуру стали на всех этапах термообработки и свойства после термообработки.

27. Образование аустенита

28.Распад аустенита

29.Образование мартенсита

30. Распад мартенсита

СОДЕРЖАНИЕ

Введение..........................................................................................3

Лабораторная работа № 1. Влияние углерода на структуру

свойства стали в равновесном состоянии …………………………4

Лабораторная работа № 2. Закалка стали ….....……………….....32

Лабораторная работа № 3. Отпуск стали .....................................60

– Конец работы –

Используемые теги: Материаловедение0.034

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: МАТЕРИАЛОВЕДЕНИЕ

Что будем делать с полученным материалом:

Если этот материал оказался полезным для Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов