рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Образование

- /

- МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Реферат Курсовая Конспект

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ - раздел Образование, Министерство Сельского Хозяйства И Продовольствия Рф Департамент Кад...

Министерство сельского хозяйства и продовольствия РФ

Департамент кадровой политики и образования

Челябинский государственный агроинженерный

университет

Кафедра технологии металлов

УТВЕЖДАЮ

Первый проректор

А.А. Патрушев

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

«Материаловедение» и «Технология конструкционных материалов»ИЗУЧЕНИЕ ПРОМЫШЛЕННОЙ КЛАССИФИКАЦИИ И МАРКИРОВКИ СТАЛЕЙ

Цель работы: ознакомиться с классификацией, маркировкой, свойствами, применением углеродистых и легированных сталей в технике; научиться расшифровывать марки сталей.

Оснащение рабочего места

1. ГОСТы на наиболее широко применяемые группы сталей.

2. Плакаты по данной теме.

Основные положения

Углеродистые стали широко применяются в технике, составляют около 75% от общего объема выпускаемой стали. Они дешевле легированных, сталей… Основное влияние на структуру и свойства углеродистой стали оказывает углерод… Сталь помимо основы - железа и углерода содержит примеси, наличие которых обусловлено технологическими особенностями…Классификация сталей

Стали классифицируют по ряду признаков:

по назначению:

- конструкционные (строительные и машиностроительные, т.е. для деталей машин, конструкций и сооружений, содержат 0,02...0,85% углерода);

- инструментальные (для изготовления режущего, ударного и мерительного инструмента, содержат 0,65...1,4% углерода);

- с особыми свойствами (например, работают при низких или высоких температурах, в агрессивных средах и др., содержат более 10% легирующих элементов);

по химическому составу:

углеродистые - низкоуглеродистые (содержание углерода менее 0,25%);

- среднеуглеродистые (0,25% < С < 0,65%);

- высокоуглеродистые (С > 0,7%);

легированные

- низколегированные (содержание легирующих элементов менее 2,5%);

- среднелегированные (содержание легирующих элементов от 2,5 до 10%);

- высоколегированные (содержание легирующих элементов более 10%);

по качеству:

основным показателем качества стали является содержание в ней серы и фосфора. По их содержанию стали делят на следующие группы:

- стали обыкновенного качества (S < 0,060%, Р < 0,050%), например, Ст0, Ст1, Ст2…Ст6;

- качественные ( S < 0,035%, Р< 0,035%), например, сталь 08, сталь 40, сталь 18ХГТ, сталь 20ХР;

- высококачественные (S < 0,025 %, Р < 0,035 %); например, сталь У8А, сталь 30ХГСА - буква А в конце марки показывает, что сталь высококачественная;

- особовысококачественные (S < 0,015%, Р < 0,015%), например, сталь 45ХНМФА-Ш; буква в конце марки (в данном случае Ш) через тире показывает, что сталь особовысококачественная.

Качество стали заметно влияет на ее конструктивную прочность. Более чистая сталь при одних и тех же значениях прочностных свойств имеет повышенные характеристики надежности (например, более низкий порог хладноломкости);

по способу раскисления:

в процессе получения стали происходит окисление железа и образуются оксиды FеО, которые хорошо растворяются в жидкой стали и вносят в нее кислород - вредную примесь. Для удаления из стали кислорода ( раскисления) в нее вводят раскислители (марганец, кремний, алюминий и др.). В зависимости от степени раскисления получают спокойные, полуспокойные и кипящие стали.

- Спокойная сталь (сп) полностью раскислена марганцем, кремнием, алюминием, например, Ст5сп, Ст3Гсп (буквы «сп» в марке могут отсутствовать ).

- Кипящая сталь (кп) раскислена только марганцем, например, сталь 08кп, 05кп и др.

- Полуспокойная сталь (пс) раскислена марганцем и алюминием и занимает промежуточное положение между спокойной и кипящей, например, Ст6пс, сталь 08пс и т. д.

Маркировка стали в основном показывает ее химический состав.

Общие принципы маркировки легированных сталей:

- если перед маркой стали нет цифр - сталь инструментальная, содержит около 1% углерода (например, ХВГ, Х);

- если перед маркой стали одна цифра - сталь инструментальная, цифра показывает содержание углерода в десятых долях (например, 6ХС - сталь инструментальная, содержит 0,6% углерода);

- если перед маркой стали две цифры - сталь конструкционная, цифры показывают сотые доли процента углерода (например, 18ХГТ - сталь конструкционная, содержит 0,18% углерода);

- если в марке стали после буквы нет цифр - это значит, что содержание данного элемента в стали около 1% (например, 30ХН - сталь конструкционная, содержит 0,3% углерода, около 1% хрома и около 1% никеля);

- число, стоящее после буквы в марке, означает содержание данного элемента в процентах (например, 60С2Н2 - конструкционная сталь, содержит 0,6% углерода, 2% кремния, 2% никеля).

Исключение составляют титан, ванадий, молибден, ниобий, вольфрам. Их содержание во всех конструкционных сталях предельно минимально , т.к. это очень дорогие, дефицитные элементы: Мо - 0,15...0,45%, Ti - 0,06...0,12%, W - 0,5...1,2%, V - 0,02...0,3%, Nb - 0,02...0,3%. Присутствуя в стали даже в минимальных количествах, эти элементы оказывают существенное влияние на ее свойства. Содержание азота и бора в любой стали ограничено: бор - 0,002...0,005%, азот 0,015...0,025%. Более высокое содержание этих элементов отрицательно сказывается на механических свойствах стали.

Буква А в марке стали:

- если буква А стоит вначале марки стали, значит сталь автоматная, т.е. сталь повышенной обрабатываемости резанием. Такую сталь обрабатывают в основном на станках-автоматах при высоких скоростях резания. Это достигается за счет повышенного по сравнению с другими сталями содержания серы (до 0,3%), фосфора (до 0,06%) и микролегирования свинцом (до 0,3%), кальцием, селеном и теллуром. Например, АС 14 - сталь автоматная, содержит свинец, содержание углерода 0,14%;

- буква А внутри марки стали означает, что сталь содержит азот. Например, 16Г2АФ - сталь конструкционная, содержит 0,16% углерода, 2% марганца, азот, малые добавки ванадия;

- буква А в конце марки означает сталь высококачественную. Например, 30ХГСА - сталь конструкционная, содержит 0,3% углерода, примерно по одному проценту хрома, марганца, кремния, сталь высококачественная.

Сталь углеродистая обыкновенного качества, ГОСТ 380-94

Стали этой группы самые дешевые. Из них изготавливают горячекатаный прокат (прутки, швеллеры, уголки, трубы и т.д.), холоднокатаный тонколистовой прокат, поковки, строительные конструкции, арматуру, проволоку, метизы и малоответственные детали машин. Марки стали обозначают буквами Ст и цифрой от 0 до 6, например: Ст0, Ст1, Ст3. Буквы Ст обозначают - сталь, цифра - условный номер марки по ГОСТ 380-94 в зависимости от их химического состава и механических свойств. Чем выше порядковый номер стали, тем выше содержание углерода в ней (от 0,06 до 0,49%), выше ее прочность, но ниже пластичность.

Сталь углеродистая качественная конструкционная, ГОСТ 1050-88

Стали этой группы маркируют двумя цифрами, показывающими содержание углерода в сотых долях процента. Например, сталь 15кп - сталь конструкционная, углеродистая, содержит 0,15% углерода, качественная, кипящая; сталь 40 - сталь конструкционная, спокойная, содержит 0,4% углерода, качественная. К сталям этой группы предъявляются более жесткие требования по содержанию примесей и неметаллических включений, к их макро- и микроструктуре.

Применение: автотракторное и общее машиностроение (крепежные изделия, коленчатые и распределительные валы, зубчатые колеса, шпиндели и т.д.).

Сталь инструментальная углеродистая ГОСТ 1435-90

Маркировка сталей: на первом месте стоит буква У, а затем цифра, указывающая среднее содержание углерода в десятых долях процента. Например, У7 (содержит 0,7% углерода), У12А (содержит 1,2% углерода, высококачественная) и т.д.

Область применения: несложный по форме и небольшого сечения слесарный, кузнечный, режущий инструмент (зубила, сверла, отвертки, напильники, рашпили, крейцмейсели, керны, чертилки и т.д.)

Достоинством этих сталей являются относительно невысокая стоимость, хорошая обрабатываемость резанием и давлением в отожженном состоянии. Недостатки: невысокие скорости резания, ограниченные размеры инструмента из-за низкой прокаливаемости, низкая теплостойкость инструмента.

Сталь низколегированная конструкционная качественная, ГОСТ 19282-73

Эти стали содержат мало углерода (0,1...0,25%), поэтому хорошо свариваются и легко поддаются обработке давлением. Применяются для строительных конструкций, армирования железобетона, магистральных нефте- и газопроводов. Например, стали 09Г2С, 10Г2Б, 16Г2АФ и др.

Сталь конструкционная легированная (качественная и высококачественная), ГОСТ 4543-71

Стали данной группы в зависимости от химического состава и метода упрочнения обладают достаточной прочностью, пластичностью и вязкостью, выносливостью при знакопеременных нагрузках, твердостью и износостойкостью, поэтому широко применяются для изготовления сложно- и тяжелонагруженных деталей любой конфигурации и размеров (валов, осей, зубчатых колес и т. д.).

Примеры марок: 18ХГТ, 12ХН3А, 20ХГНР, 38ХСА, 18Х2Н4ВА-ВД.

Сталь рессорно-пружинная, ГОСТ 14959-79

Основные требования, предъявляемые к этим сталям: высокий предел упругости и выносливости, повышенная релаксационная стойкость с сохранением упругих свойств в течение длительного времени, не допускается пластическая деформация. Выполнение этих требований обеспечивается при содержании углерода 0,5...0,76%, введением в сталь кремния, марганца, хрома, ванадия, никеля и определенной термообработкой. Примеры марок: 60С2, 50ХГФА, 70C3A и др. Малонагруженные пружины и рессоры, работающие до 100°С, могут изготавливаться из сталей 65, 70, 75, 60Г, 65Г.

Шарикоподшипниковые стали, ГОСТ 801-78

Это особая группа конструкционных сталей, применяется для изготовления тел качения, подшипниковых колец. Подшипники качения в значительной мере определяют точность и производительность металлорежущих станков, обеспечивают надежность и долговечность работы машин. По условиям эксплуатации к шарикоподшипниковым сталям предъявляются такие требования, как, высокая статическая грузоподъемность, высокое сопротивление контактной усталости, высокая твердость и износостойкость, высокое сопротивление малым пластическим деформациям, размерная стабильность. Примеры марок: ШХ9 - Ш расшифровывается как шарикоподшипниковая сталь, Х - хром, 9 - содержание хрома 0,9% (а не 9%, как это написано в п.5); ШХ15СГ - ВД - шарикоподшипниковая сталь, содержание углерода около 1%, хрома 1,5%, кремния и марганца около 1%, особовысококачественная.

Сталь инструментальная легированная, ГОСТ 5950-73

Эти стали получают на базе углеродистых инструментальных сталей путем легирования хромом (до 5%), ванадием (до 1%), кремнием (до 1,5%), вольфрамом (до 5%), марганцем (до 2%).

Применяют для инструмента более сложной формы, больших размеров, работающего при более высоких температурах, чем инструменты из углеродистых инструментальных сталей (протяжки, плашки, развертки, пилы, ножи, фрезы, штампы и т. д.). Все стали этой группы высококачественные (но буквы «А» в конце марки нет). Примеры марок: ХВСГ, 9Х5ВФ, 5ХНМ, 7Х3 и т.д.

Сталь инструментальная быстрорежущая, ГОСТ 19265–73

К этой группе относятся высоколегированные, высоко- и особовысококачественные стали, предназначенные для изготовления инструментов высокой производительности в тяжелых условиях. В результате комплексного легирования инструменты из быстрорежущей стали позволяют повысить скорость резания в 2...4 раза, стойкость инструмента в 10...30 раз по сравнению с другими инструментальными сталями, а высокая твердость инструмента сохраняется до 640ºС.

Маркировка: на первом месте буква Р (от английского слова rapid - быстрый), цифры, следующие за буквой Р показывают содержание вольфрама в процентах, далее другие легирующие элементы. Примеры марок: Р9 - быстрорежущая инструментальная сталь, содержит примерно 1% углерода, 9% вольфрама; Р10К5Ф5 - содержит 1% углерода, 10% вольфрама, 5% кобальта, 5% ванадия.

Стали и сплавы с особыми свойствами

обладают высокой стойкостью против коррозии в агрессивных средах (влажная атмосфера, кислоты, морская вода и т.п.), обязательно содержат хром… Жаростойкие стали и сплавы Жаростойкость (окалиностойкость) - способность стали сопротивляться окислению при высокой температуре придают хром,…При защите лабораторной работы необходимо ответить на следующие вопросы.

Литература

- Ю.М. Лахтин, В.П. Леонтьева. Материаловедение.: Машиностроение, 1990, с.131–143; с. 252-312; с. 349-376.

- Е.Т. Кондратьев. Технология конструкционных материалов и материаловедение. М.: Колос, 1992, с. 63-65: с.78-96; с. 136-141.

- Металловедение и технология металлов / Под ред. Ю.П. Солнцева. М.: Металлургия, 1988. с. 126-131; с. 184-219.

Лабораторная работа № 2

МЕТОДЫ МЕТАЛЛОГРАФИЧЕСКОГО АНАЛИЗА МЕТАЛЛОВ

Цель работы: изучить методы металлографического анализа металлов и сплавов; оценить назначение и возможности каждого из методов (что можно увидеть и как оценить качество металла при изучении каждым из рассматриваемых методов).

Оснащение рабочего места

- Три-пять комплектов изломов разных материалов.

- Три-пять комплектов макрошлифов.

- Металломикроскопы – 3 шт.

4. Шлифовальный станок для изготовления шлифов – 2 шт. (четыре рабочих места);

- Материалы, необходимые для изготовления микрошлифов (шлифовальная шкурка зернистостью 80…40, 25…10, 8…М5, паста ГОИ, проточная вода, спирт, 5% раствор азотной кислоты в спирте, фетр, бархат или тонкое сукно, керосин).

- Плакаты «Макроанализ металлов», «Принципиальные оптические схемы металломикроскопов».

Основные положения

1. Фрактография 2. Макроанализ 3. МикроанализСодержание письменного отчета

Записать суть и цель микроанализа, технологию изготовления микрошлифа и описать картинку, видимую в микроскоп на рассмотренных шлифах (рядом с картинкой шлифов - вынесением позиций).

Контрольные вопросы

1. Суть и цель фрактографии, макро- и микроанализа.

2. Виды изломов, оценка надежности металла по излому.

3. Что называют макро- и микрошлифом? Расскажите технологию изготовления микрошлифа, укажите необходимые материалы.

4. В чем отличие оптических металломикроскопов от биологических ?

5. Что можно увидеть, оценить и рассказать, рассматривая поверхность излома, макро- и микрошлифа?

6. Металлография – это наука о чем (что изучает)?

Литература

1. Арзамасов В.Н. и др. Материаловедение: М.: Машиностроение, 1986.

2. Лахтин Ю.М. и др. Металловедение. М.: Машиностроение, 1990.

Лабораторная работа №3

ИЗМЕРЕНИЕ ТВЁРДОСТИ

Цель работы: ознакомиться с устройством твердомеров типа ТШ (прибор Бринелля) и ТК (прибор Роквелла);

приобрести навыки в самостоятельном определении твердости материалов; определить влияние содержания углерода на твёрдость отожженной углеродистой стали.

Оснащение рабочего места

1. Твердомеры ТШ – 2 шт., ТК – 2 шт.

2. Заготовки (прокат) для измерения твердости методом Бринелля и Роквелла – 8-10 шт.

3. Измерительные лупы к твердомеру ТШ – 2-3 шт.

4. Образцы из сталей марок 20,45, 60, У8, У10 – не менее 6 шт., трех разных марок.

Плакаты: «Твердость металлов», «Измерение твердости образцов», «Кинематическая схема твердомера ТШ-2», «Испытание на твердость по Роквеллу (прибор ТК-2)», «Таблица соотношений чисел твердости по Бринеллю, Роквеллу, Виккерсу».

Основные положения

Это определение относится к наиболее широко применяемым методам измерения твердости при вдавливании, но существуют и другие способы воздействия на… Вдавливаемый наконечник может иметь форму шарика, конуса, пирамиды;… Из всех видов механических испытаний материалов измерение твердости проводится чаще всего, т.к. оно не требует…Контрольные вопросы

1. Что называется твёрдостью?

2. В чем сущность методов измерения твёрдости по Бринеллю и Роквеллу?

3. Как обозначаются значения твёрдости в соответствии с конкретным методом её измерения?

4. Укажите преимущества и недостатки разных способов определения твёрдости.

5. Назовите пределы измеряемых значений твёрдости, установленные для разных твердомеров.

6. Какой из рассмотренных методов измерения твёрдости является наиболее производительным?

7. Какое должно быть расстояние между отдельными отпечатками на поверхности деталей или образца и почему?

8. Как влияет подготовка поверхности материала на результаты измерения твёрдости?

9. Как можно проверить правильность показания твердомеров в процессе работы?

10. От каких факторов зависит выбор метода измерения твёрдости материала?

11. Какой метод позволяет измерить твёрдость материалов как низкой, так и высокой твёрдости?

12. По какой шкале метода Роквелла и почему испытывают материалы очень высокой твёрдости?

13. Какой метод и почему наиболее объективно отражает среднюю твёрдость материалов с неоднородной структурой (например, чугунов)?

14. Назовите принципиальные сходство и различие между методами определения твёрдости по Бринеллю и Роквеллу.

Литература

1. Лахтин Ю.М., Леонтьев В.П. Материаловедение. М.: Машиностроение, 1900, с. 95-98.

2. Кондратьев Е.Т. Технология конструкционных материалов и материаловедение. М.: Колос, 1992, с. 17-18.

3. Самохоцкий А.И., и др. Материаловедение. М.: Металлургия, 1990, с. 87-93.

4. Солнцев Ю.А., Веселов В.А. Металловедение и технология металлов. М.: Металлургия, 1988, с. 87-88.

5. Геллер Ю.А., Рахштадт А.Г. Материаловедение. М.: Металлургия, 1989, с. 171 – 187.

Приложение А

Таблица 4 - Условия измерения твёрдости металлов и сплавов для метода Роквелла (ГОСТ 9013-59, СТ СЭВ 469-77)

| Шкала твёрдости | Наконечник | Обозн. ед. измер. | Предварит. Усилие F0 Н(кГс) | Основное усилие F1, Н (кГс) | Общее усилие F, Н (кГс) | Диапазон измер. ед. тверд. |

| A | Алм.конус | HRA | 98.07 (10) | 490,3 (50) | 588,4 (60) | 20…88 |

| B | D=1,588 | HRB | 98.07 (10) | 882,6 (90) | 980,7 (100) | 30…100 |

| C | Алм. конус | HRC | 98.07 (10) | 1373 (140) | 1471 (150) | 20…70 |

| D | Алм. конус | HRD | 98.07 (10) | 882,6 (90) | 980,7 (100) | 40…70 |

| E | D=3,175 | HRE | 98.07 (10) | 882,6 (90) | 980,7 (100) | 70…100 |

| F | D=1,588 | HRF | 98.07 (10) | 490,3 (50) | 588,4 (60) | 60…100 |

| G | D=1,588 | HRG | 98.07 (10) | 1373 (140) | 1471 (150) | 30…94 |

| H | D=3,175 | HRH | 98.07 (10) | 490,3(50) | 588,4 (60) | 80…100 |

| K | D=3,175 | HRK | 98.07 (10) | 1373 (140) | 1471 (150) | 40…100 |

Лабораторная работа № 4

ПОСТРОЕНИЕ ДИАГРАММ СОСТОЯНИЯ СПЛАВОВ

Цель работы: освоить термический метод построения диаграмм состояния сплавов и научиться определять по диаграмме физическое состояние сплава, состав отдельных фаз, их количество и соотношение.

Оснащение рабочего места

- Термоэлектрический пирометр – 5 шт.

- Электрическая нагревательная печь – 2 шт.

- Металлический тигель с исследуемым сплавом – 5 шт.

- Градуировочная кривая для каждого пирометра – 5 шт.

- Секундомер – 5 шт.

- Учебно-методические пособия – 14 шт.

Основные положения

Компоненты в сплаве могут группироваться, передвигаться, обмениваться энергией, но всегда стремятся занять равновесное (устойчивое) положение с… Компонентами сплава в большинстве случаев являются металлы, причем… По взаимодействию компонентов сплавов в твёрдом состоянии они делятся на твердые растворы, механические смеси и…Задание студенту

Подгруппа делится на пять бригад (по числу сплавов), каждая из которых исследует только один сплав. Данные по другим сплавам берутся у других бригад.

| Сплав | |||||

| Sb,% Pb,% | |||||

| Интервал записи времени, мин | 1,0 | 0,5 | 0,5 | 0,5 | 1,0 |

До начала лабораторной работы готовятся чистые компоненты (сплав 1 и 5) и серия сплавов разного состава (сплав 2, 3, 4) по 150 – 200 г, которые помещают в металлические тигли лабораторной установки (рис. 3).

Установка для эксперимента состоит из электрической печи, тигля с расплавом и термоэлектрического пирометра.

Термоэлектрический пирометр применяется для измерения температуры сплава. Он состоит из термопары ХК и гальванометра. Термопара ХK представляет собой две изолированные проволоки из разнородных сплавов: хромель + копель. Такая термопара позволяет измерять температуру от – 200ºС до + 600ºС.

Hа одном конце проволоки сварены. Этот конец называется горячим спаем и погружается в расплав. Противоположные концы, называемые холодным спаем, подключены к гальванометру.

При нагревании горячего спая в замкнутой электрической цепи возникает термоэлектродвижущая сила, прямо пропорциональная разности горячего и холодного спая. Величина ее измеряется по отклонению стрелки гальванометра.

Рисунок 3 - Схема лабораторной установки для определения температуры сплавов:

1 - электрическая печь; 2 - тигель со сплавом; 3 - термоэлектрический пирометр (термопара + соединительные провода + гальванометр)

Рисунок 4 - Тарировочный график для градуировки термоэлектрических пирометров сплавов

Для перевода показаний гальванометра в температуру пирометр градуируют. Для каждого пирометра должна быть своя градуировочная кривая (рис. 4).

Пирометр градуируют по эталонному пирометру или по критическим точкам чистых металлов и солей (их температуры известны, см. рис. 4).

Для проведения опыта каждый из пяти сплавов помещают в металлический тигель и нагревают до расплавления.

Затем тигель с расплавом извлекают из печи и в процессе охлаждения сплава записывают показания гальванометра через 0,5 или 1,0 мин.

По градуировочной кривой показания гальванометра переводят в температуру и заносят их в отчет по работе.

Для построения кривой охлаждения на графике в координатах «температура – время» наносят в виде точек все значения температур через заданный интервал времени: 0,5 или 1,0 мин.

Кривая проводится в направлении, на котором лежит наибольшее количество точек. По перегибам кривой и горизонтальным площадкам определяются критические точки: tн и tк – температура начала и конца кристаллизации сплава.

Содержание отчета

1. Записать основные положения.

2. Зарисовать схему лабораторной установки (рис. 3) с обозначением позиции и описать проведение эксперимента.

3. Построить кривую охлаждения «своего» сплава.

4. Зарисовать кривые охлаждения «других» сплавов.

5. На кривых охлаждения всех сплавов определить и обозначить температуры (критические точки) tн, tк.

- По точкам tн и tк построить диаграмму состояния сплавов, обозначить на ней фазовый состав (строение) сплавов и зарисовать структуру сплавов в твёрдом состоянии.

- По построенной диаграмме начертить график охлаждения сплава (20% Sb + 80% Pb).

Контрольные вопросы

1. Для чего нужна диаграмма состояния сплавов?

2. Как строят диаграммы состояния?

3. Что видно (что можно определить) по кривым охлаждения сплавов?

4. Какие материалы и оборудование нужны для построения кривых охлаждения сплавов?

5. Назовите линии диаграммы состояния сплавов.

6. Какие физические процессы начинаются или заканчиваются при температурах, соответствующих линиям диаграммы состояния?

7. Проведите анализ построенной диаграммы состояния: количество каждой из фаз, химический состав фаз.

8. Выберите по построенной диаграмме химический состав сплава, который будет наилучшим припоем.

9. Что называется эвтектикой? И какими особенностями строения и свойств она обладает?

Литература

1. Вестник Российской Академии наук, 1995, № 6, с. 557.

2. Геллер Ю.А. и др. Материаловедение М.: Металлургия, 1975.

3. Сидорин И.И. и др. Основы материаловедения. М.: Машиностроение, 1976.

4. Никифоров В.М. Технология металлов и конструкционные материалы. М.: Высшая школа, 1980.

5. В. Юн-Розери. Введение в физическое металловедение. М.: Металлургия, 1965.

6. Кан Р. Физическое металловедение. М.: Мир, 1968.

Лабораторная работа № 5

СТРУКТУРА УГЛЕРОДИСТОЙ СТАЛИ

Цель работы:ознакомиться с обозначением, строением и свойствами фаз и структурных составляющих диаграммы состояния сплавов железоцементит для области сталей; выполнить анализ этой части диаграммы; записать классификацию сталей по диаграмме (по структуре); рассмотреть микроструктуру четырех марок сталей, зарисовать их. Определить по структуре количество углерода в каждой из них и записать их марку по ГОСТ 1050-88 или ГОСТ 1435-90.

Оснащение рабочего места

1. Три - пять комплектов микрошлифов шести марок углеродистой стали.

2. Металломикроскопы - 3...5 шт.

3. Плакаты: «Диаграмма состояния сплавов системы железо цементит»; «Фазы и структурные составляющие диаграммы состояния сплавов железоцементит».

Общие положения

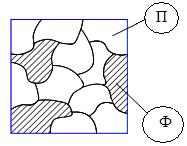

Две верхние линии (ликвидус и солидус) обозначают первичные превращения сплавов, т.е. изменение строения при переходе из жидкого состояния в твердое… Линии ниже второй сверху называются линиями вторичных превращений… На диаграмме (рис. 1): Ж - жидкий расплав сталей; А - аустенит, твердый раствор углерода в железе с ГЦК решеткой – Feg…Задание студенту

- Ознакомиться с фазами и структурными составляющими диаграммы состояния железоуглеродистых сплавов системы железоцементит.

2. Выполнить анализ превращений, происходящих при нагревании стали 40 и охлаждении стали У13.

3. Рассмотреть в металломикроскоп микрошлифы шести марок углеродистой стали и оформить отчет.

Содержание отчета

1. На диаграмме состояния сплавов железоцементит обозначить фазы и структурные составляющие в области сталей, записать их обозначение, определение и свойства.

- Рассмотреть микрошлифы шести марок углеродистых сталей, зарисовать их, определить количество углерода в каждой из них и записать марку стали по ГОСТ (ближайшую по содержанию углерода).

- Записать вывод (по рис. структуры рассмотренных сталей).

| Схема микроструктуры стали | Описание структуры стали | Класси-фикация стали | Площадь занятая перлитом, % | Содержание углерода в стали. Марка стали по ГОСТ |

| Доэвтек-тоидная |  Сталь 15 ГОСТ 1050-88

Сталь 15 ГОСТ 1050-88

|

Контрольные вопросы

1. Дать определения, что такое сталь и чугун.

2. Дать определение фаз и структурных составляющих диаграммы состояния в области сталей. Каковы их свойства обозначение, строение?

3. Почему на линиях диаграммы начинается и затем продолжается изменение строения сплавов?

4. До какой структуры (температуры) надо нагреть сталь (дать название структуры); чтобы хорошо ковалась?

5. Проанализировать по диаграмме Fe – Fe3C охлаждение из жидкого состояния стали У10, стали 80 и нагревание до расплавления стали 20.

6. Какова структура стали 20 при 800°С? Указать соотношение жидкой и твердой фаз, их химсостав.

7. Какова структура стали У10 при 1300°С.

8. Какие выводы следуют из рисунков микроструктуры шести марок углеродистой стали?

Литература

1. Арзамасов Б.Н. и др. Материаловедение, М.: 1986.

2. Лейкин А.К. и др. Материаловедение. М.: 1981.

3. Шишко Л.А. Система железо-углерод. М.: 1976.

4. Л. Ван Флек. Теоретическое и прикладное материаловедение. М.: 1975.

Лабораторная работа № 6

СТРУКТУРА ЧУГУНОВ

Цель работы:ознакомиться с обозначением, строением и свойствами фаз и структурных составляющих диаграммы состояния сплавов системы железоцементит;…Оснащение рабочего места

1. Три - пять комплектов микрошлифов четырех марок конструкционных чугунов.

2. Металломикроскопы – 3…5 штук.

3. Плакаты: «Диаграмма состояния сплавов системы железоцементит»; «Структуры чугунов»; «Строение и применение конструкционных чугунов».

4. Образцы изломов чугуна.

Основные положения

Составляющие метастабильной структуры на диграмме обозначены следующим образом: Л-ледебурит, эвтектика, т.е. механическая смесь А + Ц (Л = А + Ц и… Рассмотрим охлаждение чугуна с 3,2 % С. При температуре точки 1 начинается… Рассмотрим нагревание чугуна с 5% С. При нагреве до точки 4 (727ºС) П → А0,8%С (см. 4 – 4’ на графике…КЧ 37 - 12

sв = 37 кгс/мм2 d=12 %.

sв – временное сопротивление, предел прочности на растяжение, прочность на растяжение, кгс/мм2;

d - относительное удлинение, %; показывает, на сколько процентов деталь можно «растянуть» (деформировать), прежде, чем она разорвётся (разрушится).

Отливки большого размера (станины станков, корпуса машин, механизмов, узлов, блоки цилиндров ДВС) остывают медленно, т.е. есть время для превращения (распада цементита) Fe3C → Fe + C, причем углерод также собирается в отдельных местах структуры в виде пластин графита, а на микрошлифах выглядит как трещины, заполненные графитом. Такие конструкционные чугуны называются серыми.

Марки серых чугунов по ГОСТ 1412-79:

СЧ 10, … СЧ20, … СЧ35, СЧ40, СЧ45, где цифра означает sв кгс/мм2 (прочность на растяжение).

Ответственные детали (коленчатые валы, зубчатые колеса) отливают из высокопрочных конструкционных чугунов, которые получают за счет модифицирования жидкого чугуна магнием, церием и др. При этом углерод, выделившийся от распада цементита, собирается в отдельных местах структуры в виде шаров неправильной формы (глобулей). Такие чугуны являются полноценными заменителями стали, а при работе при переменных циклических нагрузках иногда даже превосходят её.

Марки высокопрочных чугунов по ГОСТ 7293-85:

ВЧ 35, ВЧ40, … ВЧ 50, ВЧ60, ВЧ70, ВЧ80, ВЧ100,

где цифра соответствует sв, кгс/мм2.

Классификация конструкционных чугунов в порядке наибольшего применения выглядит так:

отливки из серого чугуна – 90…95 %;

из ковкого чугуна – 5 – 8 %;

из высокопрочного чугуна – 2 – 4 %.

Таким образом чугуны являются главным литейным материалом нашего времени, к тому же наиболее дешевым.

Задание студенту

Изучить основные положения работы, ответить на контрольные вопросы, оформить отчет.

Содержание письменного отчета

1. Записать классификацию конструкционных чугунов.

2. Записать методы получения и применения конструкционных чугунов.

3. Рассмотреть микроструктуры четырех марок конструкционных чугунов и оформить отчет.

4. Записать выводы по работе (оценка чугунов по сравнению со сталью).

5. Заполнить таблицу по схеме:

Контрольные вопросы

1. Что такое чугуны?

- Фазы и структурные составляющие диаграммы состояния в области чугунов, а также конструкционных чугунов при 20ºС (дать определение). Их обозначение, строение, свойства.

- Дать общую характеристику чугунов (свойства, достоинства, недостатки).

- Особенности строения и применение серых, ковких, высокопрочных чугунов.

- Назвать марки серых, ковких, высокопрочных чугунов и дать их расшифровку.

- Белые чугуны: указать особенности, достоинства, недостатки, почему применяются редко.

- Как получают отливки из ковкого и высокопрочного чугунов?

Литература

1. Гуляев А.П. Металловедение. М.: Металлургия, 1987.

2. Лахтин Ю.М. Металловедение и термическая обработка металлов. М.: Металлургия, 1979.

3. Мозберг Р.К. Материаловедение. Таллин: Валдус, 1976.

Лабораторная работа № 7

КЛАССИФИКАЦИЯ И МАРКИРОВКА ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ

Цель работы: ознакомиться с классификацией, маркировкой, свойствами цветных металлов и сплавов, их применением в технике; научиться расшифровывать марки металлов и сплавов.

Оснащение рабочего места

1. ГОСТы на цветные металлы и сплавы.

2. Плакаты по данной теме.

Общие положения

К группе широко применяемых цветных металлов относятся алюминий, медь, титан, магний, олово, свинец. Цветные металлы обладают целым рядом ценных свойств, например, высокой…Алюминий и его сплавы

Алюминий имеет высокую теплопроводность, а электропроводность его составляет 65% от электропроводности меди. Ценными технологическими свойствами алюминия являются его хорошая… Алюминий обладает высокой коррозионной стойкостью, что объясняется наличием на его поверхности защитной пленки…Классификация алюминиевых сплавов

По технологии изготовления полуфабрикатов и изделий все применяемые в промышленности алюминиевые сплавы делят на три группы: деформируемые, литейные и спеченные.

Деформируемые сплавы имеют высокую технологическую пластичность, поэтому используются для изготовления деталей способами холодной и горячей пластической деформации (прокаткой, ковкой, прессованием, экструдированием, штамповкой, волочением и т.д.).

Пластическая деформация этих сплавов не только средство изменения или придания формы, ее используют также и для упрочнения алюминиевых сплавов.

К деформируемым алюминиевым сплавам относятся сплавы Al-Cu-Mg-Mn; Al-Zn-Mg-Cu, это дуралюмины (Д1, Д16, Д18, Д19 и др.), авиали (АВ, АД31, АДЗ3 и др.), высокопрочные алюминиевые сплавы (В95, В96), магналии сплавы алюминия с магнием.

В продовольственном машиностроении алюминиевые сплавы идут на цистерны, различные емкости, детали холодильных агрегатов. Из деформируемых сплавов АД, АД1, Д16, АМц др. В продовольственном машиностроении изготавливают различные сварные конструкции технологического оборудования. Хорошими свойствами обладает алюминиево-марганцовистый сплав АМц и алюминиево-магниевые сплавы АМг и АМгЗ (магналии). Они имеют хорошую пластичность, хорошо свариваются, обладают высокой коррозионной стойкостью и не требуют для упрочнения термической обработки.

Литейные алюминиевые сплавы

Широкое распространение для изготовления литых деталей получили силумины - сплавы алюминия с кремнием (ГОСТ 1589-89). Силумины обладают малой… Свойства ряда силуминов представлены в таблицеТаблица 2 - Состав и свойства силуминов

| Марка сплава | Содержание Si, % | sв, МПа | НВ, МПа | d, % |

| АК7 | 6…8 | 200…230 | 500…570 | 2…4 |

| АК9 | 8…10,5 | 170…290 | 2…4 | |

| АК12 | 10…13 | 160…190 | 2…6 |

В продовольственном машиностроении силумины используются для изготовления корпусов насосов, работающих в контакте с пищевыми продуктами.

Для фасонного литья применяют также сплавы на основе Аl-Сu-Mg, Аl-Сu, Al-Zn-Mg. Магналии также относятся к алюминиевым литейным сплавам, они содержат 4...13 % Mg.

Спеченные алюминиевые сплавы (САС) получают брикетированием, спеканием и деформированием порошков алюминия и легирующих элементов или порошков стандартных алюминиевых сплавов. К таким сплавам относятся САС1 (25...30% Si, 5...7% Ni, остальное Al). Их применяют для деталей приборов, работающих в паре со сталью при 20...200°С, где необходимо сочетание низкого коэффициента линейного расширения и малой теплопроводности.

Для деталей, работающих при высоких температурах (до 500°С), применяют спеченные алюминиевые порошки (CAП1...САП4) сплав алюминия с его окисью (Аl2O3).

Медь

Медь – тяжелый металл (плотность 8,94 г/см3), полиморфных превращений не имеет, температура плавления 1084ºС. Характерным свойством меди является ее высокая электропроводность, поэтому она находит широкое применение в электротехнике. Технически чистая медь (ГОСТ 850-78) маркируется: М00 (99,99 % Сu), М1, М2, М3 и М4 (99 % Сu).

Механические свойства меди относительно низки. В отожженном состоянии медь весьма пластична ( d=50%; j =75%; а, s0,2=70 МПа).

В деформированном состоянии пластичность меди понижается, но прочность повышается: d=1…3 %, j =35%; s0,2=380 МПа, НВ 120, sв = 500 МПа. В качестве конструкционного материала медь находит ограниченное применение. Повышение механических свойств достигается созданием разных сплавов на медной основе (марок М3, М4).

Медные сплавы

Легирующие элементы в медных сплавах принято обозначать следующими буквами: А – алюминий, Б - бериллий, Ж - железо, К – кремний, Кд – кадмий, Мц –… Латуни Если в латуни цинка менее 39 %, то она отличается мягкостью и… Латунь, содержащая 40...45% Zn имеет двухфазную структуру - она более твердая и хрупкая. Максимальной пластичностью…Титан

Использование титана и его сплавов объясняется редким сочетанием высокой удельной прочности, коррозионной стойкости и значительной прочности при высоких температурах.

Температура плавления титана 1668ºС, плотность 4,5 г/см3, очень чистый титан обладает высокой пластичностью, но вследствие своей высокой химической активности легко взаимодействует с кислородом, азотом и углеродом.

В промышленности применяют титан марок ВТ1, ВТ2 и выплавляют широкую гамму титановых сплавов. Большинство их легировано алюминием, что приводит к повышению удельной прочности, жаропрочности.

В пищевой промышленности, если есть опасность контакта с солью при температурах 200...250°С, сплавы не используют, т.к. они склонны к солевой коррозии (из-за присутствия алюминия).

Недостатком титановых сплавов является их высокая склонность к росту зерна, препятствующая сварке. Титановые сплавы делят на деформируемые и литейные.

Из деформируемых наиболее распространен сплав ВТ (легированный 5% Al). В горячем состоянии он хорошо куется, прокатывается, штампуется, сваривается. К этой группе относятся сплавы, легированные марганцем: ОТ4-0 (1% Аl, 15% Мn), ВТ4 (4% Аl, 1,5% Мn ) и сложнолегированные ВТ18, ВТ20 (6,5% Al, 2% Zr, 1% Мо, 1%). Сплавы ВТ18, ВТ20 жаропрочны, могут работать до 500... 600ºС, хорошо свариваются. К этой же группе относится сплав АТ3.

Из числа литейных сплавов в промышленности получили распространение BT1Л, ВТ5Л, ВТ3Л, BT14Л. По составу они совпадают с деформируемыми сплавами. Литейные сплавы обладают более высокой прочностью, но меньшей ударной вязкостью по сравнению с деформируемыми, поэтому практически не применяются в условиях циклических нагрузок.

Сплавы титана используют во многих отраслях техники, предпочтительно в тех случаях, когда требуется высокая коррозионная стойкость, по которой они значительно превосходят нержавеющие стали. Их применяют для изготовления криогенного оборудования и в холодильной промышленности, в медицинской промышленности (оборудование, протезы).

В пищевой, мясоперерабатывающей, рыбной и других областях промышленности они применяются для наиболее ответственных деталей и узлов аппаратов, которые работают в условиях коррозионного контакта с пищевыми средами, кислотами. Широкое применение этих сплавов ограничивается их высокой стоимостью.

Магний и его сплавы

Магниевые сплавы, несмотря на сложность их производства, получили широкое применение в ряде отраслей техники. Они легки, поглощают вибрацию, что и… Магниевые сплавы делятся на две основные группы: деформируемые (МА) и литейные… Наибольшее применение из литейных получили сплавы марок МЛ5 и МЛ6 (картеры двигателей, коробки передач, маслопомпы и…Содержание отчета

- письменный отчет должен включать определение «что такое цветные металлы и сплавы», какие металлы и сплавы к ним относятся;

- записать виды алюминиевых, медных, титановых и магниевых сплавов, их маркировку, свойства и применение;

- записать общие принципы маркировки цветных сплавов.

Объём требований

Литература 1. Конструкционные материалы. Справочник / Под общ. ред. Арзамасова Б.Н. М.: Машиностроение, 1990.Оснащение рабочего места

- Микроскопы металлографические МИМ-7.

- Наборы микрошлифов антифрикционных сплавов (АФС).

- Альбомы фотографий микроструктур АФС.

- Плакаты: «Металлы в тракторном двигателе», «Микроструктура и свойства цветных металлов и сплавов», «Антифрикционные сплавы и подшипники», «Подшипниковые сплавы», «Пластмассы».

Задание студенту

1. Ознакомиться с назначением АФМ и предъявляемыми к ним требованиями.

- Изучить классификацию и маркировку АФС.

- Рассмотреть под микроскопом набор шлифов АФС.

- Составить письменный отчет.

- Ответить на контрольные вопросы.

Основные положения

Главное назначение подшипников скольжения в любом узле трения – снижать потери мощности на трение и предохранять дорогостоящие валы и цапфы от… К АФМ предъявляются следующие требования: минимальный коэффициент …Баббиты

Таблица 1 - Химический состав баббитов (ГОСТ 1320-74) Сплав Содержание элементов, % Sn Sb Cu Pb Cd Др.…Бронзы

Одни из лучших АФС – бронзы (сплавы на основе меди, легированные оловом, цинком, фосфором, никелем, алюминием, бериллием и др.). Химический состав некоторых марок приведен в табл. 3.

Таблица 3 - Бронзы для антифрикционных деталей

| ГОСТ, марка | Состав, % (Cu - остальное) | |||||

| Sn | Pb | Zn | Al | Fe | Др. элементы | |

| ГОСТ 17-74(олов.деф.) Бр. ОФ 6,5-0,15 Бр. ОЦС 4-4-4 | 6,0-7,0 3,0-5,0 | 3,5-4,5 | 3,0-5,0 | (0,1 – 0,25) Р | ||

| ГОСТ 18175-78 (безолов. Деф.) Бр. АЖН 10-4-4 Бр. Б2 | 9,5-11 | 3,5-5,5 | 3,5-5,5 0,2-0,5 | (1,8-2,1) Ве | ||

| ГОСТ 13-79 (олов. лит.) Бр. 04Ц4С17 БР. 03Ц7С5Н1 | 3,5-5 2,5-4 | 14-20 3-6 | 2-6 6-9,5 | 0,5-2 | ||

| ГОСТ 13-79 (безолов. лит) Бр. А10Ж3Мц2 Бр. С30 | 27-33 | 9-11 | 2-4 | (1-2) Mn |

Подшипниковые бронзы по сравнению с баббитами имеют более высокую прочность, выносливость и теплопроводность, поэтому они работают при больших удельных давлениях, значительных ударных нагрузках, повышенных температурах. Область применения: узлы трения авиационных двигателей, тяжелонагруженных дорожных машин и станочного оборудования, скользящих соединений теплопередаточной техники, мощных турбин и электродвигателей и т.д. Например, бронза БрС30 выдерживает при высоких скоростях удельное давление до 250…300 кгс/мм2, её теплопроводность в шесть раз выше, чем у баббитов; механические свойства сохраняются при нагреве до 200ºС.

Рисунок 3 - Микроструктура бронзы БрС30

Свинец и медь нерастворимы друг в друге ни в жидком, ни в твёрдом состоянии, поэтому после затвердевания сплав состоит из кристаллов нетвёрдой меди и еще более мягких включений свинца. Равномерное вкрапление свинца в меди обеспечивает высокие антифрикционные свойства сплава. Недостатки таких бронз:

- низкая прирабатываемость (вынуждает изготавливать валы с высокой степенью точности);

- неспособность поглощать инородные твёрдые частицы (требуется тщательная очистка масла);

- недостаточная коррозионная стойкость (нужно в масло вводить противоокислительные присадки);

- склонность к ликвации по удельному весу (необходимо перед заливкой сплавы хорошо перемешивать, а после заливки быстро охлаждать).

И всё-таки, бронза БрС30 является наилучшим подшипниковым сплавом для мощных дизельных двигателей. Бронзы используются для изготовления монометаллических втулок и вкладышей подшипников скольжения, и часто их наплавляют тонким слоем на стальную основу. Такие биметаллические подшипники просты в изготовлении и легко заменяются при изнашивании.

В качестве заменителей бронз для опор трения приборов, рольгангов, транспортёров используют другие сплавы на основе меди – латуни. По антифрикционным свойствам они уступают бронзам, применяются при малых скоростях скольжения (до 2 м/с) и невысоких нагрузках. Химический состав некоторых марок антифрикционных латуней приведен в табл. 4.

Таблица 4 – Химический состав антифрикционных латуней

| ГОСТ, марка | Состав, % (Zn - остальное) | ||||||

| Cu | Mn | Pb | Fe | Al | Sn | Др. элем. | |

| ГОСТ 15527-70 ЛН 65-5 ЛЖМц59-1-1 | 64-67 57-60 | 0,5-0,8 | - | 0,6-1,2 | 0,1-0,4 | 0,3-0,7 | (5-6,5) Ni |

| ГОСТ 17711-93 ЛЦ 14 К363 ЛЦ38А 1Ж1 ЛЦ38Мц2С2 | 77-81 58-61 57-60 | - - 1,5-2,5 | 2,4-4,5 - 1,5-2,5 | - 0,8-1,5 - | - 0,8-1,5 - | - 0,2-0,7 - | 2,5-4,5 Si - - |

Ещё в 1911 г. немецкий инженер Гирен предложил антифрикционные сплавы на основе цинка – менее дорогие и дефицитные, чем баббиты и бронзы. Химический состав цинковых АФС приведен в табл. 5.

Таблица 5 – Химический состав цинковых АФС

| ГОСТ, марка | Состав, % (Zn-остальное) | ||

| Al | Cu | Mg | |

| ГОСТ 21437-75 ЦАМ 9-1,5 ЦАМ 10-5 | 9-11 9-12 | 1-2 4,0-5,5 | 0,03-0,86 0,03-0,06 |

Цинковые сплавы технологичны при изготовлении как монометаллических, так и биметаллических подшипников скольжения. Антифрикционные свойства у них высоки, прочность достаточна, но пластичность невысока, и при температуре в рабочей зоне выше 120ºС они размягчаются и налипают на вал. Их применяют в узлах трения металлорежущих станков, подъёмных механизмов, прессов, работающих без ударных нагрузок при температуре ниже 100ºС.

Применение алюминиевых сплавов для изготовления подшипников скольжения их преимуществами перед баббитами и бронзами: более высокой усталостной прочностью, меньшей плотностью, лучшей коррозионной стойкостью в масляных средах. Кроме того, алюминиевые сплавы имеют низкий коэффициент трения, высокие теплопроводность и износостойкость. Основными легирующими компонентами этих сплавов являются олово, медь, никель, кремний.

Таблица 6 – Химический состав некоторых марок алюминиевых антифрикционных сплавов

| ГОСТ, марка | Состав, % (Al) | ||||||

| Sn | Cu | Ni | Si | Mg | Fe | Sb | |

| ГОСТ 14113-78 АН 2,5 АСМ Алькусин АО 20-1 | - - - 17-23 | - - 7,5-9,5 0,7-1,2 | 2,7-3,3 - - - | - - 1,5-2,5 - | - 0,3-0,7 - - | - - - < 0,12 | - 3,5-6,5 - - |

Алюминиевые сплавы широко применяются для изготовления монометаллических и биметаллических подшипников тракторных и автомобильных двигателей, транспортного и общего машиностроения. Но по технологичности они уступают баббитам: нужно учитывать их высокий коэффициент линейного расширения при выборе зазоров для сборки; высокая твёрдость сплавов требует обработки цапф и вкладыша повышенной чистоты, а шейка сопрягаемого вала должна быть твёрдой, иначе в узле возможен ускоренный износ.

Сплавы на основе железа

Стали в качестве АФС используют в очень легких условиях работы при небольшом давлении и малой скорости скольжения. Имея высокие относительно цветных сплавов твёрдость и температуру плавления, стали плохо прирабатываются, схватываются с сопряженной поверхностью цапфы и образуют задиры. Обычно используют или медистые стали с малым содержанием углерода или графитизированные стали с включениями свободного графита.

Таблица 7 – Химический состав некоторых марок антифрикционных сталей

| Сталь | Состав, % (остальное железо) | ||||||

| Cu | Al | C | Si | Mn | S | P | |

| Медистая Графитизированная | - | 2,5 - | 0,1 1,5-1,7 | - 0,7-1,0 | - 0,15-0,4 | - 0,025 | - 0,03 |

Чугуны для изготовления подшипников скольжения используют чаще, чем стали. Они могут работать при значительном давлении, но малой скорости скольжения (до 5 м/с). Недостатки чугунов: плохая прирабатываемость, не выдерживают ударной нагрузки и обычно требуют постоянной смазки.

По ГОСТ 1585-85 эти чугуны маркируют тремя буквами и цифрой:

АЧС-1, АЧС-2, АЧС-6; АЧВ-1, АЧВ-2; АЧК-1, АЧК-2.

Значение буквы: «А» - антифрикционный, «Ч» - чугун, «С» - серый, «В» - тип чугуна - высокопрочный, «К» - ковкий.

Цифра показывает порядковый номер марки чугуна в ГОСТе.

ГОСТ 1558-85 регламентирует химический состав и микроструктуру чугуна. Все антифрикционные чугуны содержат повышенное количество графита, который сам является смазкой и одновременно впитывает смазочные масла, чем дополнительно снижает коэффициент трения. Чугунные вкладыши применяют для неответственных подшипников в тихоходных двигателях с.–х. машин, несложной бытовой техники (ручные мясорубки, миксеры и т.д.).

Композиционные АФМ

Композиты получают методом прогрессивной малоотходной технологии – порошковой металлургией (способ разработан профессором Петербургского горного… Во время работы по мере нагревания смазочное вещество, удерживаемое в порах… Железографит марок ЖГр1 (около 1% графита) выдерживает нагрузку до 1500 МПа при рабочей температуре до 200ºС в…Неметаллические АФМ

Пластмассы – материалы, изготовленные на основе полимеров, продуктов химической переработки нефти, природных газов, каменного угля, горючих сланцев.… Свойства термопластов обратимо изменяются при многократном нагреве и… В реактопластах при изменении температуры нарушаются пространственные связи их молекул, и свойства не сохраняются.Углеграфитовые материалы

Графит – полимерный материал кристаллического пластинчатого строения, одна из аллотропических разновидностей углерода. Графит бывает природным и… Стоит отметить графитопласты – графит, пропитанный эпоксидными или фенольными… Графитопласты могут работать без смазки и в условиях сухого жаркого климата и влажных тропиков; в условиях…Резины

При смазке узлов трения водой в качестве АФМ часто используют резины.

Резина – продукт специальной обработки (горячей или холодной вулканизации) смеси каучука и серы с различными добавками (до 15). Добавки: ускорители вулканизации, наполнители, противостарители, смягчители, красители и т.п. - при определённых процентных соотношениях улучшают эластичность, морозостойкость и т.д. Другими сдовами, определяют свойства резины. Как конструкционный материал резину отличают высокие эластичность, износостойкость, сопротивление разрыву, газоводонепроницаемость, химическая стойкость, малая плотность.

По назначению резины делятся на несколько групп, одна из которых – антифрикционные резины. Резиновые подшипники в основном работают только при смазке водой и достаточной её прокачке, выдерживают окружную скорость до 20…25 м/с; в паре со сталью, бронзой, латунью имеют высокие антифрикционные свойства. К поверхности некоторых резин прививают фторуглеродные молекулы, что придает им антифрикционные и антиадгезионные свойства при трении без смазки – это специальные скользкие резины.

Податливая резина легко приспосабливается к неточностям геометрической формы сопрягаемой детали и сборки узла без нарушения в зоне нагружения непрерывности смазочного слоя, что особенно важно для узлов трения больших размеров (например, на валах роторов гидротурбин стоят резиновые вкладыши диаметром до 4 м).

Абразивные частицы существенно не влияют на резиновые подшипники, они вминаются в мягкую поверхность резины, перекатываются по ней, не производя режущего действия и выносятся с водой по смазочным канавкам. При наличии песка, ила или грязи в смазывающей и охлаждающей подшипник воде вкладыш изготавливают с большим количеством канавок и подбирают резину с наивысшей износостойкостью. Кроме того, резина хорошо амортизирует ударные нагрузки и гасит вибрации.

К недостаткам резин относятся низкая теплопроводность и склонность к различным видам старения (световое, озонное, тепловое, радиационное и др.).

Резиновые вкладыши устанавливают в узлах трения морских и речных судов, в центробежных песковых насосах, артезианских насосах, гидравлических турбинах, турбобурах и т.п.

Древесина

Подшипники из ДП изготавливают диаметром до 450 мм, они выдерживают высокие ударные нагрузки, имеют вдвое меньший износ, чем бронзовые, а стоимость… Древесная крошка и шпон используются в качестве наполнителей АФМ на основе…Минералы

Содержание письменного отчета

1. Указать назначение АФМ, условия их работы.

- Описать требования, предъявляемые к АФМ.

- Дать краткую характеристику изучаемых АФМ, указать применение.

- Зарисовать структуру некоторых АФС (по указанию преподавателя).

- Сделать выводы о связи между составом, структурой, свойствами, применением АФМ.

Контрольные вопросы

1. Назовите назначение АФМ.

2. Перечислите требования, предъявляемые к АФМ (не менее шести).

3. Укажите факторы, влияющие на выбор АФМ для конкретного узла трения.

4. Назовите группы АФМ.

5. Назовите АФС на медной основе, их состав, свойства, применение.

6. Что такое баббиты? Назовите их химсостав, свойства, применение.

7. Назовите АФС на основе алюминия, их преимущества, недостатки, применение.

8. Назовите цинковые АФС, их состав, свойства, применение.

9. Какие сплавы на основе железа применяют для подшипников скольжения? Их свойства и применение.

10. Назовите композиционные АФМ, их химический состав, способ получения, свойства, применение.

11. Назовите неметаллические АФМ.

12. Назовите пластмассы для подшипников скольжения: виды, свойства, преимущества и недостатки, применение.

13. Углеграфитовые АФМ: виды, свойства, применение.

14. Что такое антифрикционная резина? Назовите её свойства, преимущества и недостатки, применение.

15. Расскажите об использовании древесины для подшипников скольжения, её достоинства и недостатки.

16. Назовите АФМ для миниатюрных опор скольжения, их достоинства.

Литература

1. Конструкционные материалы. Справочник под общей ред. Б.Н. Арзамасова. М.: Машиностроение, 1990, с. 171-189.

- Лахтин Ю.М., Леонтьева В.П. Материаловедение. М.: Машиностроение, 1990, с. 418-428.

- Гаркунов Д.Н. Триботехника. М.: Машиностроение, 1989, с. 158-168.

- Кондратьев Е.Т. Технология конструкционных материалов и материаловедение. М.: Колос, 1992, с. 156-158.

- Онищенко В.И., Мурашкин С.У., Коваленко С.А. Технология металлов и конструкционные материалы. М.: Агропромиздат, 1991, с.129-130, с.403-406.

Лабораторная работа № 9

ЗАКАЛКА

Это один из видов термической обработки. Как и любой процесс термообработки, она состоит из последовательности операций: нагрев до температуры… Цель закалки стали – получить очень твердую, износостойкую структуру, которая… Рассмотрим последовательно каждую из них.Задание студенту

1. Выбрать режим закалки (tзакºС, время нагрева и выдержки в печи) для образцов из разных марок сталей, используя рис. 1, табл. 1 и 2, таблицу критических точек для сталей.

2. Измерить твёрдость образцов до закалки в единицах HRB и перевести их в единицы НВ.

3. Загрузить образцы в нагретые печи. Следить за температурой и временем нахождения образцов в печах.

4. Определить uкр для закаливаемых сталей и выбрать охлаждающие среды, которые должны обеспечить закалку данных сталей (см. табл. 3).

5. Ознакомиться по плакату или пособию со скоростями охлаждения, которые обеспечивают самые распространённые охлаждающие среды, назначить охлаждающие среды для образцов, предположить ожидаемый результат.

6. Охладить образцы в назначенных охлаждающих средах, измерить их твёрдость в единицах HRC и перевести в единицы НВ, оценить полученный результат, сравнить его с ожидаемым. Сделать вывод.

7. Для образцов из стали 45 построить график в координатах «твёрдость HRC – скорость охлаждения град/с», сделать вывод по данному графику.

8. Для образцов из разных марок стали и максимальной твёрдости, достигнутой при их закалке, построить график в координатах «твёрдость HRC – содержание углерода в стали в %», сделать вывод о закаливаемости сталей.

9. Сравнить и объяснить результаты полной и неполной закалки стали 45. Сделать выводы (см. рис. 6).

10. Рассмотреть в металлографический микроскоп и зарисовать микроструктуру сталей после закалки, определить и оценить каждую из них (см. рис. 6 и плакат «Полная и неполная закалка стали»).

Содержание письменного отчета

1. Записать цель работы, суть и цель закалки.

2. Заполнить исходные данные и результаты проведения закалки по форме, приведенной в табл. 4.

3. Выполнить пункты 6, 7, 8, 9 и 10 задания.

4. Нарисовать графики зависимости твёрдости закалённой стали от скорости охлаждения HRC = f (Vохл) и содержания углерода HRC = f (% C).

5. Записать выводы по работе и по полученным результатам.

Контрольные вопросы

1. Что называется термообработкой (ТО)?

2. Перечислить порядок операций ТО.

3. Что необходимо помнить при выполнении операций ТО?

4. Что называется закалкой?

5. Цель закалки и как она достигается?

6. Как назначают (задают) температуру нагрева при закалке?

7. Как выбирают температуру нагрева при закалке?

8. В каких случаях необходимо применять полную, в каких неполную закалку?

9. Как определяют (назначают) время нагрева и выдержки детали в печи при закалке?

10. Как назначают (выбирают) охлаждающую среду при закалке?

11. Перечислите основные правила закалки.

12. Какие выводы следуют из проведённой лабораторной работы?

Литература

1. Арзамасов Б.Н. и др. Металловедение. М.: Машиностроение, 1986.

2. Гуляев А.П. Металловедение. М.: Металлургия, 1987.

3. Лахтин Ю.М. Металловедение и термическая обработка металлов. М.: Металлургия, 1979.

4. Мозберг Р.К. Материаловедение. М.: 1990.

| № опыта | Марка стали | Вид закалки (полная, неполная) | Режим закалки | Охлаждение | Критическая скорость Vкр | Твёрдость | Структура стали | |||||||

| до закалки | после закалки | до закалки | после закалки | |||||||||||

| tºС | время в печи, мин | охлаждающая среда | скорость охлаждения Vохл | |||||||||||

| HRB | HB | HRC | HB | |||||||||||

| полная | раствор NaOH в воде | |||||||||||||

| полная | вода | |||||||||||||

| полная | масло | |||||||||||||

| полная | воздух | |||||||||||||

| неполная | вода | |||||||||||||

| У10 | неполная | вода | ||||||||||||

| полная | вода |

Таблица 4 – Результаты проведенной закалки

Рисунок 2 – Диаграмма изотермического превращения переохлажденного аустенита стали 0,8 % С: 1 – линия начала распада аустенита; 2 - линия конца распада аустенита; МН – линия (температура) начала мартенситного превращения; МК – линия (температура) конца мартенситного превращения; V1, V2, V3, V4 – скорости непрерывного охлаждения; VКР – критическая скорость закалки (минимальная скорость охлаждения, при которой получается структура «мартенсит»).

Р.S. при скоростях охлаждения Vохл > Vкр – также получается структура «мартенсит».

Сталь 20 (0,2% С)

Рисунок 3 – Диаграмма изотермического превращения аустенита

Сталь 45 (0,45% С)

Рисунок 4 – Диаграмма изотермического превращения аустенита

Сталь У10 (1% С)

Рисунок 5 – Диаграмма изотермического превращения аустенита

Рисунок 6 – Твердость мартенсита в зависимости от содержания углерода в стали.

Рисунок 7 – Изменение мартенситных (температур) точек МН и МК в зависимости от содержания углерода в стали.

Из рис. 7 следует, что для прохождения всего интервала температур мартенситного превращения (от Мн до Мк) сталей с содержанием углерода больше 0,6% (С>0,6%) необходимы температуры охладителя ниже комнатной (20ºС) и даже ниже нуля. Если интервал температур Мн – Мк пройти при закалке не удается, то часть аустенита не превратится в мартенсит, и структура после закалки представит собой М + А остаточный.

Лабораторная работа № 10

ОТПУСК СТАЛИ

Цель работы: уяснить влияние отпуска на структуру и свойства закаленной стали; ознакомиться с технологией отпуска и оборудованием для проведения отпуска и оборудованием для проведения отпуска и определения ударной вязкости стали.

Оснащение рабочего места

1. Электропечи камерные лабораторные, нагретые до необходимых температур.

2. Шесть стальных образцов для проведения работы.

3. Твёрдомеры типа ТК-2М.

4. Копер маятниковый 2010 КМ-30.

5. Абразивная шкурка для зачистки образцов.

6. Микроскоп металлографический МИМ-7.

7. Плакаты «Диаграмма состояния железо-углерод», «Таблицы твердости», «Цвета побежалости – температура ºС», «Виды отпуска стали».

8. Комплект фотографий микроструктур стали.

Задание студенту

1. Замерить твёрдость закаленных образцов на приборе Роквелла ТК-2М.

2. Назначить режим низкого, среднего и высокого отпуска.

3. Произвести отпуск.

4. После отпуска замерить твёрдость на приборе Роквелла ТК-2М и определить ударную вязкость на маятниковом копре.

5. Построить графическую зависимость твёрдости и ударной вязкости от температуры отпуска. Сделать выводы.

Основные положения

Цели отпуска: - перевести структуру стали в более равновесное состояние; - уменьшить закалочные напряжения;Дефекты отпуска стали

Снижение твердости и прочности стали при отпуске – результат завышения температуры отпуска. Исправить дефект можно, проведя отжиг, повторную закалку… При определенной температуре отпуска и скорости охлаждения после отпуска у… Отпускная хрупкость I рода наблюдается при отпуске углеродистых доэвтектоидных и легированных сталей в интервале…Порядок выполнения работы

2. Измерить твёрдость закаленных образцов, занести данные в таблицу 2. 3. Выбрать параметры различных видов отпуска и записать их в таблицу 2.Содержание письменного отчета

1) указать цель работы;

2) описать стальные образцы в исходном состоянии (марка стали, микроструктура, твердость);

3) нарисовать схемы микроструктур отпущенных образцов, указать их твердость и ударную вязкость;

4) описать превращение в стали при отпуске, вызвавшие изменение твердости и ударной вязкости;

5) нарисовать графики зависимости твердости и ударной вязкости от температуры отпуска;

6) написать выводы по результатам работы.

Контрольные вопросы

1. Что такое отпуск?

2. Назовите виды отпуска, их режимы; каково влияние отпуска на механические свойства закаленной стали и назначение каждого отпуска?

3. Каковы причины изменения механических свойств закаленной стали в процессе её отпуска?

4. В каких случаях после закалки детали подвергают низкому, среднему и высокому отпуску? Какая при этом образуется структура стали? Каковы её свойства?

5. Как называется в практике термическая обработка, состоящая из закалки и высокого отпуска? Какие свойства она обеспечивает? Для каких деталей автомобильной и с.-х. техники применяется?

6. Укажите режимы отпусков, обеспечивающие: наибольшую твердость и прочность; высокий предел упругости и выносливости; максимальную пластичность и вязкость.

7. Чем отличаются структуры стали после отпуска от таких же структур, полученных при охлаждении аустенита?

8. Какие дефекты возможны при отпуске стали? Причины этих дефектов и методы их устранения.

Литература

1. Лахтин Ю.М., Леонтьева В.П. Материаловедение. М.: Машиностроение, 1990, с 215-217.

2. Кондратьев Е.Т. Технология конструкционных материалов и материаловедение. М.: Колос, 1992, с. 121-122.

3. Металловедение и технология металлов / Под. ред. Ю.П. Солнцева М.: Металлургия, 198, с. 164-166.

4. Материаловедение /Под. ред. Б.Н. Арзамасова. М.: Машиностроение, 1986, с. 105-109.

Лабораторная работа № 11

ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА

Оснащение рабочего места Микроскопы металлографические – 7 шт.Основные положения

Целью ХТО является увеличение износостойкости, коррозионностойкости, выносливости, жаростойкости и др. свойств за счет изменения химического состава… Цементация - это процесс насыщения углеродом поверхностного слоя деталей, изготовленных из малоуглеродистых (0,1-0,3%…Задание студенту

1. Рассмотреть под микроскопом и зарисовать микроструктуру цементированного слоя. Замерить толщину цементированного слоя.

2. Рассмотреть микроструктуру цементированного слоя после термообработки и зарисовать ее.

3. Измерить твердость цементированных деталей, результаты занести в таблицу и сделать выводы.

4. Рассмотреть под микроскопом и зарисовать микроструктуру азотированного слоя.

5. Рассмотреть под микроскопом и зарисовать микроструктуру цианированного слоя.

Содержание письменного отчета

1. Записать общие положения ХТО.

2. Записать суть, цель и режимы цементации, азотирования, цианирования и результаты выполнения пунктов 1, 2, 3, 4, 5 задания.

Контрольные вопросы

1. Дайте определение ХТО.

2. Назовите цель ХТО и область ее применения.

3. Что такое цементация, в чем ее суть и назначение?

4. Каковы технологические параметры цементации?

5. Какие стали подвергаются цементации и почему?

6. Какова структура стали после цементации?

7. Какая термообработка проводится после цементации?

8. Что такое азотирование, в чем его суть и назначение?

9. Какие стали подвергаются азотированию?

10. В чем заключается преимущество азотирования перед цементацией?

11. В чем заключается преимущество цементации перед азотированием?

12. Каковы недостатки процессов цементации и азотирования?

13. Нужна ли термообработка после азотирования? Почему?

14. Нужна ли термообработка после цианирования? Когда? Почему?

Литература

1. Арзамасов Б. Н. и др. Материаловедение. М.: Машиностроение, 1986.

2. Гуляев А. П. Металловедение. М.: Металлургия, 1987.

3. Лахтин Ю. М. Металловедение и термическая обработка металлов. М.: Металлургия, 1979.

4. Мозберг Р. К. Материаловедение. М.: 1990.

Лабораторная работа № 12

СТРУКТУРА НАПЛАВЛЕННЫХ ПОВЕРХНОСТЕЙ

Оснащение рабочего места 1. Плакаты:СНЯТИЕ ВНЕШНИХ ХАРАКТЕРИСТИК СВАРОЧНОГО ТРАНСФОРМАТОРА ТД-300

Оснащение рабочего местаОсновные положения

ПР – повторно-кратковременный режим (отношение продолжительности рабочего периода (собственно сварки) к продолжительности цикла сварки.… ТД-300 служит для питания одного сварочного поста при ручной дуговой сварке,… Толщина свариваемых кромок - от 3 до 14 мм и более. Сварка производится электродами диаметром от 3 до 8 мм.Задание студенту

В задачу настоящего исследования входит определение разбалансов тока (DI1, DI2, DI3) при трех настроечных режимах: I1=110 А; I2=200 А; I3=300 А и при изменении длины дуги на одну и ту же величину 5 мм (эквивалентных изменению напряжения в ней на 10 В). Необходимо изучить влияние настроечных режимов трансформатора ТД – 300 и электрических свойств дуги на устойчивость ее горения, разбаланс токовой нагрузки и тепловыделение в дуге, а также качество шва и производительность сварки.

Для этого необходимо:

1. при каждом настроечном режиме замерить с помощью вольтметра напряжение холостого хода Uхх и записать в журнал для лабораторных работ;

2. с помощью жидкостного реостата задать в сварочную цепь токи в 50 А, 100 А и т.д. и записать соответствующие им рабочие напряжения;

3. извлечь пластины из электролита и с помощью хорошо изолированной медной проволоки произвести короткое замыкание в сварочной цепи. Зафиксировать величины токов короткого замыкания;

4. по полученным данным построить три внешние характеристики трансформатора;

5. произвести графический анализ полученных кривых.

Рисунок 5 - Наложение вольтамперной характеристики дуги на внешнюю характеристику источника питания (рабочие режимы: 1 - 2; 1` - 2`)

Для этого:

1. Нанести на плоскость графика условную вольт-амперную характеристику, соответствующую длине дуги 3 мм, на уровне 16 В (U1=aк.а+bl = 10+2×3 = 16 В).

Отметить точки ее пересечения с внешними характеристиками (точки 2).

2. Нанести вторую вольт-амперную характеристику на уровне 26 В:

(U2=aк.а+bl = 10+2×8 = 26 В) в предположении, что длина дуги будет колебаться от 3 до 8 мм, и так же четко отметить точки пересечения с внешними характеристиками (точки 2).

3. Спроецировать точки пересечения первой внешней характеристики с двумя вольт-амперными характеристиками дуг на ось и четко выделить на ней полученный отрезок DI1 (можно попытаться определить его в амперах).

4. Проделать то же со второй и третьей внешними характеристиками и определить отрезки DI2 и DI3.

5. Сопоставить величины отрезков в математической форме.

Очевидно, что DI1<DI2 <DI3. Записать это неравенство рядом с графиком, поскольку его установление было основной целью эксперимента и анализа данных.

6. На основании полученного неравенства и графических построений сделать выводы о том, какие настроечные режимы трансформатора способствуют наибольшей устойчивости токов в сварочной цепи при одинаковом разбалансе длин дуг, на разных настроечных токах, а также получению ровных наплавок и высококачественных швов (крутопадающие - мягкие или пологопадающие - жесткие).

7. В выводах необходимо отразить, к каким последствиям может привести нарушение технологии сварки в случае завышения настроечных токов против оптимально расчетного Iр=dэ×50 и в случае его занижения.

В формуле «50» - количество ампер, приходящееся на 1 мм диаметра стального стержня электрода dэ.

Сделав выводы, следует еще раз прочитать «Цель работы» (см. начало текста) и убедиться в ее достижении и соответствии выводов.

В конце занятия состоится программированный контроль знаний по проработанной теме.

U, B

50 100 150 200 250 300 350 J, A

Рисунок 6 - График зависимости напряжения от силы тока в сварочной цепи

Содержание письменного отчета

- Записать паспортную техническую характеристику ТД-300.

- Привести упрощенную электрическую схему ТД-300.

- Внести в таблицу значения рабочих напряжений и токов при каждом из указанных режимов.

- По полученным данным построить три внешние характеристики (3-х режимах: I1=100 А; I2 = 200 A; I3 = 300 A) и выполнить их графический анализ путем наложения на них двух условных вольт-амперных характеристик (при колебании руки сварщика и разной длине дуги).

- Сделать выводы.

- Ответить на контрольные вопросы.

Таблица 1 – Результаты эксперимента

| Режим работы | Iн=100 А | Iн=200 А | Iн=300 А | |||

| I, А | U, В | I, А | U, В | I, А | U, В | |

| Холостой ход | ||||||

| Рабочие режимы | ||||||

| Короткое замыкание |

Контрольные вопросы

- Какие параметры указываются в технической характеристике сварочного трансформатора?

- Устройство, работа, особенности сварочных трансформаторов.

- Что такое номинальный сварочный ток?

- Дать определение повторно-кратковременного режима работы. ПР=60%?

- Что такое внешняя вольт-амперная характеристика сварочного трансформатора?

- Изобразить график зависимости напряжения от силы тока в сварочной цепи.

- Перечислить основные требования, предъявляемые к источникам питания сварочной дуги.

- Что такое напряжение холостого хода сварочного трансформатора, какова должна быть его величина и почему?

- Для чего делается заземление электрических установок?

- Как влияет величина настроечного тока на качество сварочного шва?

Литература

1. Кнорозов Б. В. Технология металлов и материаловедение. М.: Металлургия, 1987, с. 524.

2. Дальский А. М. Технология конструкционных материалов. М.: Машиностроение, 1985, с. 187.

3. Солнцев Ю. П. Металловедение и технология металлов. М.: Металлургия, 1988, с. 388.

Лабораторная работа № 14

ОБРАБОТКА МЕТАЛЛОВ ДАВЛЕНИЕМ.

ВОЛОЧЕНИЕ

Оснащение рабочего места Волочильный стан и две фильеры к нему…Физические основы ОМД

Величина допустимых пластических деформаций (до разрушения тела) зависит от пластичности металла, которую составляют «природа» металла (медь,… Деформация оценивается величиной коэффициентов относительного удлинения (d, %)…Понятие о горячей и холодной ОМД

Тр=(aТпл), К (2)Горячая ОМД

Интервал температур горячей ОМД для стали: tн = 1150 - 1250°С (цвет светло-желтый и желто-белый), tк = 750 - 800°С (цвет красный или… Перегрев – это укрупнение зерен металла, которые при ОМД дадут ярко выраженное… Пережог – это крупные окисленные по границам зерна металла, которые при ОМД рассыпаются, т.е. пережог – это…Холодная ОМД

Рекристаллизация

При рекристаллизации восстанавливается, а иногда и увеличивается пластичность металла, снижается его прочность и твердость. Это объясняется тем, что…Способы ОМД

К основным способам ОМД относятся прокатка, волочение, прессование (прямое и обратное), ковка, штамповка (объемная, листовая). Характеристика основных способов ОМД представлена в табл. 1.

Задание студенту

1. Ознакомиться с основными методами и способами ОМД (пособие, плакаты пояснения преподавателя).

2. Ознакомиться с устройством, работой волочильного стана, подготовить заготовки к волочению.

3. Провести холодное волочение проволоки с целью уменьшения ее диаметра и исследования явления наклепа. Для этого после каждого волочения рассчитать коэффициент Y по формуле (1). Измерить твердость проволоки, полученные данные занести в таблицу, а затем построить график в координатах «твердость HRB - y», сделать по нему выводы, охарактеризовать и назвать изученное явление.

4. Составить отчет по работе.

5. Ответить на контрольные вопросы.

Таблица 1 – Результаты эксперимента

| Показатели | До волочения | После первого волочения | После второго волочения |

| Диаметр проволоки d, мм | |||

| Площадь поперечного сечения проволоки А, мм2 | |||

| Степень пластической деформации y, % | |||

| Твердость HRB Усилие волочения Р, кгс |

Выводы

Содержание письменного отчета

1. Записать цель работы.

2. Записать суть, цель, преимущества и недостатки ОМД.

3. Записать характеристику видов ОМД.

4. Записать в табл. 2 результаты исследований и начертить график «HRB - y».

5. Записать выводы по работе.

6. Ответить на контрольные вопросы.

Контрольные вопросы

1. В чем суть и какова цель ОМД?

2. Перечислите и объясните способы ОМД.

3. Каковы преимущества и недостатки ОМД?

4. Какова физические основы ОМД (за счет чего достигается цель ОМД)?

5. Что называется пластичностью металла?

6. Дайте понятие о горячей и холодной ОМД.

7. Каково влияние горячей и холодной ОМД на свойства металлов и сплавов?

8. Назовите преимущества холодной ОМД перед горячей и наоборот.

9. Назовите недостатки холодной ОМД по сравнению с горячей и наоборот.

10. Что такое перегрев и пережог?

11. Что такое рекристаллизация, с какой целью и в каких случаях она применяется?

12. Что такое наклеп? Как он образуется, где применяется, как и в каких случаях его устраняют?

Литература

1. Дальский А. М. и др. Технология конструкционных материалов. М.: Машиностроение, 1989.

2. Кнорозов Б. В. и др. Технология металлов. М.: Металлургия, 1986.

– Конец работы –

Используемые теги: методические, указания0.048

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Что будем делать с полученным материалом:

Если этот материал оказался полезным для Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов