рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Производство

- /

- Искусственные продукты питания

Реферат Курсовая Конспект

Искусственные продукты питания

Искусственные продукты питания - раздел Производство, ...

УДК 541.182.637.52.664

Искусственные продукты питания. Новый путь получения пищи и его перспективы. Научные основы производства. Толстогузов В. Б. М., «Наука», 1978, 232 с.

Монография представляет собой первую попытку обобщения и систематизации литературных данных и собственных результатов автора в области разработки искусственных продуктов питания. В пен впервые рассмотрены научные и научно-технические основы переработки белка в искусственные продукты питания. Книга содержит описание способов получения различных форм искусственной пищи и анализ существа научных проблем новой области производства.

Книга предназначена для научных и инженерно-технических сотрудников, аспирантов, преподавателей и студентов старших курсов, работающих в областихимии, физической химии, биологии, полимерной и пищевой технологии и ряда смежных областей пауки.

Таблиц 51. Иллюстраций 35. Библ. 818 назв.

Ответственный редактор академик А. Н. НЕСМЕЯНОВ

20504-200

-169-78 Издательство «Наука», 1978 i.

055(02)-78

ПРЕДИСЛОВИЕ

В настоящее время можно считать общепризнанным, что мировое производство продуктов питания не является достаточным для удовлетворения биологических потребностей населения нашей планеты ч прежде всего потребностей в белках и калориях. Современное состояние мировой продовольственной проблемы характеризуется, однако, не только недостаточным по объему производством продовольствия, но также чрезвычайно неравномерным распределением производства и потребления пищи между различными районами мира, странами и группами населения. Более 60% человечества питается неудовлетворительно, не получая, в частности, достаточного количества белка. От голода и неполноценного питания прежде всего страдает население развивающихся стран Азии, Африки и Латинской Америки.

Проблема недостаточного и неполноценного питания — это в первую очередь проблема социально-экономическая и политическая. Неблагоприятные социально-экономические условия для ее решения в развивающихся странах созданы колониализмом и навязываются неоколониализмом. Наследие колониальной системы хозяйствования, а именно общая экономическая отсталость, отсутствие развитой индустрии, финансовых средств, слабая технологическая и транспортная база, обычно монокультурный характер сельского хозяйства, очень малое число специалистов и низкая культура населения, препятствует использованию достижений современной науки и техники в этих странах для производства пищи и ликвидации голода и недоедания. С другой стороны, при капиталистической форме хозяйствования в ряде развивающихся стран использование новых методов ведения сельского хозяйства (например, использование методов и средств «зеленой революции») приводит к углублению неравенства в распределении доходов, быстрому разорению мелких хозяйств, снижению занятости в этих странах с преимущественно сельским населением, обнищанию населения и снижению платежеспособного спроса на пищу. Поэтому выгоды от внедрения новой технологии получают не все группы населения.

В промышлепно развитых капиталистических странах существуют значительные группы населения, питающиеся неудовлетворительно вследствие недостаточного платежеспособного спроса на пищу, в то время как эти развитые страны являются основными экспортерами продовольствия. Кроме того, правительства этих стран в целях стимулирования экспорта и поддержания цен регулярно затрачивают значительные средства на уничтожение продуктов питания и выплачивают премии за невозделывание земли.

Предисловие

Напротив, в социалистических странах голод полностью отсутствует, а уровень питания населения непрерывно повышается. Стремление социалистических стран поставить на службу народу безграничные возможности науки и техники, использовать их для перевооружения сельского хозяйства имеет целью повысить благосостояние населения. В нашей стране первостепенное значение придается поэтому совершенствованию аграрной политики и осуществлению огромного комплекса мероприятий, обеспечивающих повышение эффективности производства продовольствия.

Общий мировой дефицит продовольствия, особенно острый в развивающихся странах, есть, следовательно, в первую очередь, результат капитализма и колониализма. Высокие же темпы роста населения в развивающихся странах не являются первопричиной обострения мировой продовольственной проблемы. Они, однако, осложняют решение этой проблемы, требуя принятия срочных и эффективных мер.

Эффективность решения этой по существу социально-экономической и политической проблемы в значительной мере определяется возможностью широкого применения достижений современной науки и техники в интересах общества. Необходимый темп расширения объема производства пищи может быть достигнут при наличии благоприятных социально-политических условий, за счет одновременного использования как традиционных, так и качественно новых методов производства пищи. Необходимые для этого предпосылки создаются в ходе современной научно-технической революции.

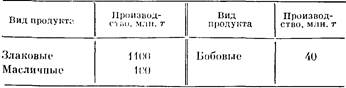

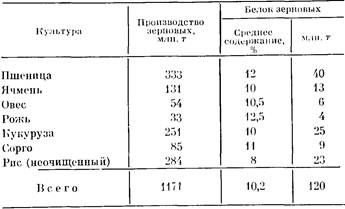

Традиционные пути решения проблемы питания связаны с повышением продуктивности земледелия, животноводства, птицеводства, рыболовства, а также со снижением потерь при производстве и хранении пищевого сырья и продуктов питания. Однако недостаточно высокая эффективность традиционных способов производства пищи приводит к ситуации, парадоксальной в условиях острого дефицита белка: наличию значительных потенциальных ресурсов пищевого белка, не используемого совершенно или используемого крайне нерационально. Это прежде всего относится к белкам масличных, бобовых и зерновых культур, белкам обрата молока, дрожжей, других одноклеточных организмов, белкам зеленых листьев и зеленой массы растений, белкам малоценных пород рыбы, других морепродуктов и т. д.

Основная причина, затрудняющая широкое применение белков для питания, состоит в их низкой привлекательности для потребителя. Белки, будучи высокомолекулярными соединениями, лишены запаха, вкуса и обычно бесцветны. Поэтому практически невозможно широко использовать изолированные белки для питания в видесухих порошков, растворов или паст. Применение белков в качестве добавок к традиционным пищевым продуктам

Предисловие

ограничено, в частности, тем, что добавление значительных количеств белка обычно приводит к искажению уникальной структуры обогащаемого продукта, ухудшая его вкусовые и потребительские качества. Отсюда возникла задача разработки приемов получения пищи на основе белков различного происхождения, задача, которая не может быть эффективно решена традиционными методами.

В последние несколько лет в процессе научно-технической революции возникло и быстро приобрело большое значение качественно повое направление в производстве пищи. Оно заключается и получении искусственных продуктов питания и характеризуется использованием промышленных методов переработки белка. Оспоипая задача производства искусственных продуктов питания состоит в том, чтобы белок сделать привлекательной пищей и, таким образом, обеспечить его широкое потребление. Иначе говоря, существо нового направления в производстве пищи состоит в переработке белков и других пищевых веществ в недорогие, полноценные и привлекательные для человека продукты питания. Это направление производства получило быстрое развитие в про-мышленио развитых странах и в настоящее время складывается в новую крупнотоннажную отрасль промышленности.

Хотя практическое освоение производства искусственных продуктов питания началось сравнительно недавно, полученные результаты однозначно свидетельствуют о чрезвычайной перспективности нового направления в плане резкого расширения объема производства белковой пищи. Уже на начальном этапе развития производства искусственной пищи, т. е. в ближайший период времени, появится возможность добиться резкого увеличения эффективности сельскохозяйственного производства, прежде всего за счет комплексной переработки сельскохозяйственного сырья и получения искусственных продуктов питания, например, на основе растительных белков, белковых отходов сельскохозяйственного производства и пищевой промышленности. Речь, следовательно, не идет о замене сельскохозяйственного производства, а напротив,— о более полной, более рациональной и экономически эффективной переработке его продукции, прежде всего белковой. В более отдаленной перспективе, на втором этапе, когда производство искусственных продуктов питания станет сопоставимо по объему с традиционным производством пищи, возможно существенное изменение соотношений между отдельными видами традиционных производств и сокращение ряда его отраслей. Расширение земледелия позволит, в частности, увеличить производство растительного белка и его прямую переработку п искусственные продукты питания, имитирующие мясные и молочные изделия. На этом этапе традиционные и искусственные продукты питания, очевидно, будут успешно дополнять друг друга в рационе

Предисловие

питания человечества и будут способны обеспечить питание во много крат большего населения планеты. И на этом этапе не возникает, следовательно, вопроса о замене традиционного производства на производство искусственной пищи. Оба эти направления будут еще более тесно связаны. Наконец, на третьем этапе развитие индустрии искусственной пищи на базе белков и других пищевых веществ, получаемых микробиологическими методами, откроет принципиальную возможность производства пищи несельскохозяйственным путем.

Идеи о принципиально неограниченных возможностях получения пищи промышленными методами и своевременности практических работ в этом направлении были сформулированы в 1961 г. академиком Л. Н. Несмеяновым. В результате этого в Институте элементоорганических соединений ЛН СССР под руководством А. Н. Несмеянова были впервые развернуты комплексные исследования по проблеме искусственной нищи, начата разработка научных основ новой области производства и убедительно показаны ее перспективы.

Основные вопросы, решаемые новой областью крупнотоннажного производства, сводятся к резкому увеличению масштабов и удешевлению производства пищи, обеспечению требуемого количественного и качественного уровня белкового питания, организации детского, лечебного и профилактического питания, а также питания в новых и необычных условиях, возникающих в ходе развития научно-технической революции.

Всесторонняя научная разработка многочисленных сложных проблем, относящихся к получению и переработке пищевых веществ в искусственные продукты питания, начата 10—15 лет назад. При этом научные основы переработки белков различного происхождения в разнообразные формы искусственной пищи впервые начали разрабатываться в нашей стране.

Настоящая книга представляет собой первую попытку обобщения и систематизации многочисленных литературных данных, а также экспериментальных результатов, полученных в Институте элементоорганических соединений АН СССР, в области разработки искусственных продуктов питания. В книге рассмотрены научные и научно-технические проблемы переработки белка в искусственные продукты питания, современное состояние и перспективы развития новой области производства.

Задача данной книги заключается в том, чтобы показать научную проблематику этой новой области и существование научно-технических предпосылок для организации нового направления в производстве пищи, позволяющего резко увеличить ресурсы пищи, повысить качество и экономические показатели ее производства и потребления.

ГЛАВА ПЕРВАЯ

ИСКУССТВЕННЫЕ ПРОДУКТЫ ПИТАНИЯ -НОВОЕ НАПРАВЛЕНИЕ В ПРОИЗВОДСТВЕ ПИЩИ

ТРАДИЦИОННЫЕ ПРОДУКТЫ ПИТАНИЯ

Предполагается, что человек существует па Земле около 2 млн. лет [1, 2]. Долгое время численность населения возрастала приблизительно на 2% за тысячелетие, т. е. на 0,002% в год. С начала нашей эры в течение первых 16 веков темпы роста составляли 0,1% в год, но в последнее время достигли 2%. Скорость роста народонаселения увеличилась, следовательно, на три порядка. Этот беспрецедентный рост населения произошел во второй половинеXX в. и получил название демографического

взрыва [1—8].

К началу нашей эры мировое население составляло около

200 млн. человек. Оно достигло одного миллиарда через 18 веков (1830 г.). Второй миллиард потребовал уже около 100 лет и был достигнут к 1930 г., третий — всего 30 лет (1960 г.). Добавление четвертого миллиарда заняло 15 лет (1976 г.), а пятимиллиардный рубеж, как ожидается, будет пройден уже в 1985—1989 гг. По прогнозам ООН, к концу века мировое населенно увеличится

более чем в 1,5 раза [6, 7].

Демографический взрыв произошел в основном за счет резкого увеличения темпа роста населения развивающихся стран,

где он составляет 2,2—4% в год.

Между тем уже современный уровень питания человечества

крайне неудовлетворителен как в количественном, так и в качественном отношении. Количественный недостаток продуктов питания затрагивает до 15% мирового населения, в основном в развивающихся странах [6—14]. Он связан в первую очередь с дефицитом калорий. Потребность в калориях (покрываемая в основном за счет потребления углеводов и липидов — энергетических компонентов пищи) зависит от характера деятельности человека, возраста, пола, климатических и других условий, и ее средние величины поэтому существенно различаются для населения различных районов мира. При средней потребности в калориях, оцениваемой, согласно принятым нормам питания, 3000 ккал па человека в день, эта величина составляет 2300 ккал для занятого умственным трудом человека при малоподвижном образе жизни, 3000 ккал — при средней физической нагрузке и достигает

10 Глава первая

4000 ккал при тяжелом физическом труде [15, 16]. В развитых странах среднее потребление энергетических компонентов пищи превышает 3000 ккал на человека в день, т. е. в известной степени избыточно, особенно, если учесть расширение сферы интеллектуального труда в этих странах. Возрастающая калорийная избыточность рационов приводит к избыточному весу и ожирению, что способствует развитию ряда заболеваний, приводит к снижению работоспособности и сокращению средней продолжительности жизни. Напротив, развивающиеся страны производят, в пересчете на калории, не более 60% необходимых продуктов [8], и среднее потребление не превышает здесь 2150 ккал на человека в день.

Таким образом, если в развивающихся странах, особенно для наиболее бедных слоев населения, существует проблема острого дефицита калорий, то в развитых странах возникает противоположная задача снижения калорийности питания и разработки рационов и продуктов для терапии веса.

Если борьбе с голодом — количественным недостатком пищи посвящены тысячелетние усилия человечества, занятого преимущественно тяжелым физическим трудом и потому испытывающего повышенную потребность в источнике энергии, то второй аспект — качество пищи, приобрел особое значение в последнее время в условиях научно-технической революции в связи с резко возросшей ролью умственного труда.

Качественный аспект проблемы питания связан с дефицитом полноценного белка в рационе питания. Он затрагивает около Уз населения планеты, преимущественно в развивающихся странах Азии, Африки и Латинской Америки, и ситуация здесь существенно хуже, чем с дефицитом калорий. Качественная сторона проблемы питания в значительной мере обусловлена неполноценное гыо большинства потребляемых растительных белков вииду несбалансированности их состава по содержанию отдельных аминокислот. Из 20 аминокислот, содержащихся в белках, 8—9 аминокислот являются незаменимыми, так как организм должен получать их с ппщей, в то время как остальные он способен синтезировать сам. Незаменимая аминокислота, содержащаяся в белке в минимальном (в сравнении с потребностью) количестве, определяет степень использования организмом других аминокислот, т. е. биологическую ценность белка. Животные белки по аминокислотному составу в большей мере отвечают потребностям организма в незаменимых аминокислотах [15—19]. В этом одна из причин развития животноводства, позволяющего получать более полноценный, животный белок путем скармливания животному растительных белков, в том числе белков, входящих в состав многих растительных продуктов (травы, сена, жмыхов и т. п.), не находящих применения для питания человека.

ИПП — новое направление в производстве пищи11

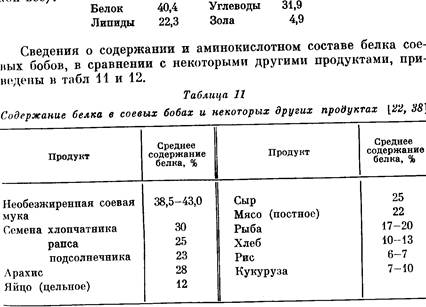

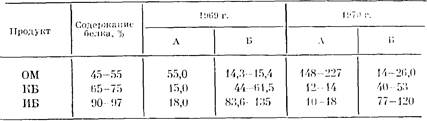

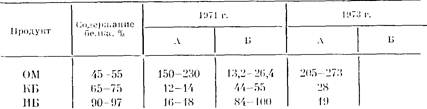

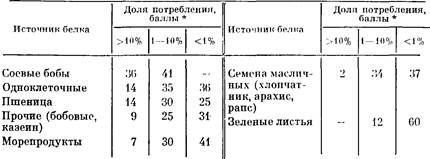

Таблица 1 Потребление белка в промышленно развитых и развивающихся странах. ФАО ООН…ВОДЯ

|

|

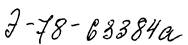

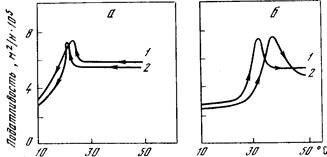

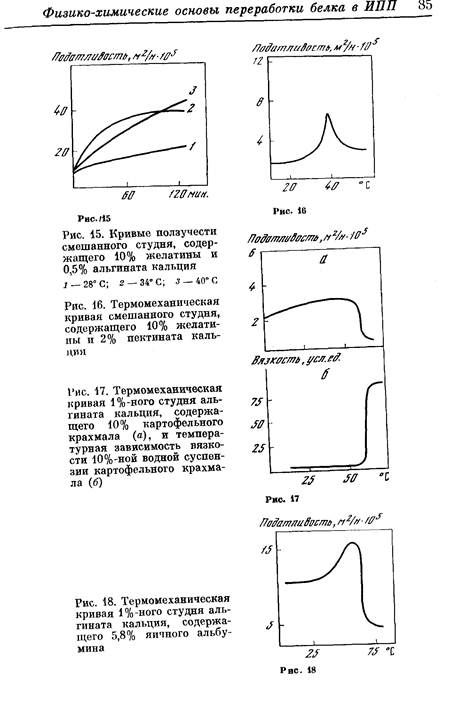

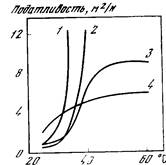

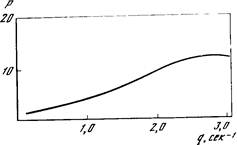

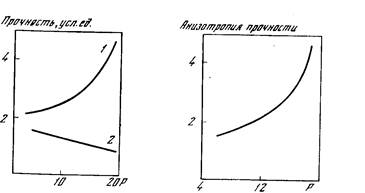

Рис. 6. Зависимость степени асимметрии частиц дисперсной фазы (Р) от соотношения вязкостей дисперсной (т) и дисперсионной (T]i) фаз

Температура 32,5° С; скорость сдвига 3,9 сек-'; объемная доля дисперсной фазы 0,4

Рис. 7. Зависимость степени асимметрии частиц дисперсной фазы (Р) от рН (межфазного натяжения) системы декстран (8%)—желатина (10%)— вода при 32,5° и скорости сдвига 3,9 сек~1

условиях степень асимметрии частиц возрастает с увеличением их объема.

Процесс получения и поведение индивидуальных жидких цилиндров в жидкой среде при постоянной и переменных темпе-

* Дисперсная фаза систем содержит преимущественно первый из указанных компонентов, например в системе желатина—декстран—вода дисперсная фаза обогащена желатиной, а в обратной системе декстран—желатина—вода желатина содержится преимущественно в дисперсионной среде.

Физико-химические основы переработки белка вИПП 57

ратурах, а также возможность фиксации формы жидкого цилиндра путем перевода в студнеобразное состояние были исследованы на примере системы желатина—поливиниловый спирт—вода. Существо метода [74] состоит в вытягивании с постоянной скоростью одной из жидких фаз (фаза желатины) в виде нити в объем другой жидкой фазы (раствор поливинилового спирта). Стабильность жидкого цилиндра оценивают, измеряя его длину в момент отрыва от капилляра в процессе вытягивания. После отрыва от капилляра жидкий цилиндр сохраняет форму в течение определенного хорошо воспроизводимого времени (время жизни жидкого цилиндра), а затем самопроизвольно распадается на большое число сферических частиц [62, 70].

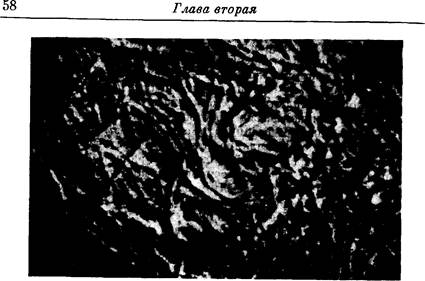

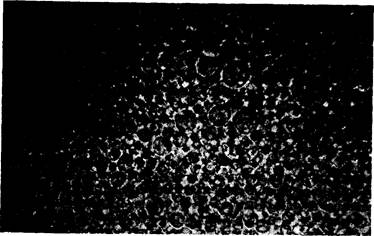

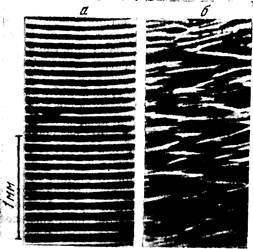

Исследование поведения жидкого цилиндра в условиях охлаждения системы показало, что перевод фазы желатины в студнеобразное состояние позволяет фиксировать форму жидкого цилиндра при условии, что время перехода в студнеобразное состояние не превышает времени жизни жидкого цилиндра. Это условие выполняется, например, при выливании жидкой двухфазной системы желатина (10%)—поливиниловый спирт (5%)—вода с температурой 28° в виде струи в воду, предварительно охлажденную до 2°. Одновременно с образованием и фиксацией формы жидких цилиндров происходит разбавление водой дисперсионной среды. В результате получают ансамбль тонких (5—10 мкм) студнеобразных волокон желатины [62]. Микрофотография таких волокон приведена на рис. 8.

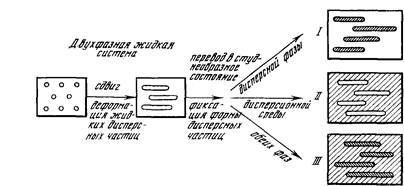

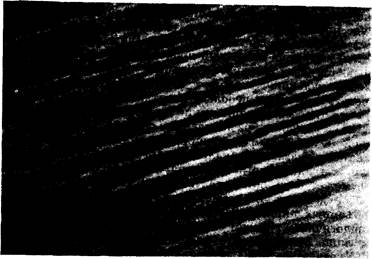

Результаты исследования закономерностей поведения двухфазных жидких систем при застудневании в потоке [62, 71] позволили представить общую схему переработки таких систем в различные анизотропные материалы (рис. 9). Их морфология определяется преимущественно структурой исходной жидкой ге-терофазной системы в потоке и соотношением скоростей перехода фаз в студнеобразное состояние. Так, для получения тонких волокон целесообразно использовать двухфазные системы с одним студнеобразователем, сосредоточенным преимущественно в дисперсной фазе. Состав фаз должен обеспечивать их близкую вязкость и достаточно высокую скорость перехода дисперсной фазы в студнеобразное состояние. При этом необходимо, чтобы концентрация студнеобразоватсля в дисперсионной среде была ниже критической концентрации студнеобразования. Если же частицы дисперсной фазы деформируются в потоке, но не застуд-невают, а в студнеобразное состояние переходит дисперсионная среда, то возникают студни капиллярной структуры. Это достигается при переработке двухфазных систем со студнеобразователем, сосредоточенным преимущественно в дисперсионной среде системы. Отметим, что анизотропные студни капиллярной структуры могут быть получены но только на основе эмульсий, но

Рис. 8. Микрофотография студнеобразных волокон желатины

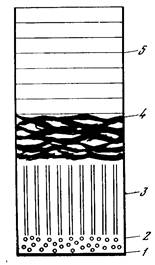

Рис. 9. Общая схема переработки двухфазных жидких систем

I—волокна; 11— студни капиллярной структуры; III— студни, наполненные подокнами

также па основе пен и концентрированных суспензий с пластичными взаимодействующими (непрерывная фаза системы) частицами, так как образованию таких студней благоприятствует высокая вязкость дисперсионной среды, многократно превышающая вязкость дисперсной фазы. Наконец, возможен переход обеих фаз в студнеобразное состояние с образованием студней, наполненных либо армированными волокнами, ориентированными в направлении деформации системы. Это достигается при исполь-

Физико-химические основы переработки белка в ИПП 59

зовании одного студнеобразователя, распределенного в обеих фазах за счет его сорастворимости с другим макромолекулярным компонентом, или же с помощью двух студнеобразователей, сосредоточенных в разных фазах системы и обеспечивающих перевод обеих фаз в студнеобразное состояние в сходных условиях. Несколько более подробно переработка двухфазных жидких систем белок—полисахарид—вода в анизотропные материалы будет рассмотрена в разделе, посвященном анизотропным студням.

Таким образом, установление общего характера явления несовместимости белков и полисахаридов в водных средах, закономерностей деформации двухфазных систем, а также выяснение принципиальной возможности фиксацииих форм при переводе одной или обеих фаз системы в студнеобразное состояние в потоке создают предпосылки для разработки эффективных методов переработки белка в составе многокомпонентных двухфазных систем в искусственные продукты питания анизотропной макроструктуры, прежде всего в искусственные мясопродукты.

ЭЛЕКТРОСТАТИЧЕСКОЕ ВЗАИМОДЕЙСТВИЕ БЕЛКОВ И ПОЛИСАХАРИДОВ В ВОДНЫХ СРЕДАХ

В рамках рассматриваемой проблемы переработки белка исследование электростатического взаимодействия белков и кислых полисахаридов, как отмечено выше, представляется необходимым прежде всего в связи с задачей получения гомогенных стабильных систем, содержащих белки, и регулирования физико-химических свойств таких многокомпонентных жидких систем. Эта задача, в частности, сводится к выяснению условий получения растворимых в водных средах комплексов белков с кислыми поли-сахаридами и возможности направленного регулирования функциональных свойств белков. Другой важный аспект проблемы взаимодействия белков и кислых полисахаридов обусловлен тем, что оба эти вещества представляют собой важнейшие пищевые студнеобразователи. Поэтому условия образования, структура и свойства комплексов в значительной мере определяют условия перевода перерабатываемой многокомпонентной жидкой системы в студнеобразное состояние и свойства студней, в том числе и условия получения комплексных студней (см. следующий раздел). Еще один аспект рассматриваемого взаимодействия связан с проблемой пищевой ценности искусственных продуктов питания, поскольку атакуемость компонентов продукта пищеварительными ферментами может зависеть не только от его состава, но и от физической структуры. Образование электростатических комплексов белка с полиэлектролитами (кислые полисахариды, нуклеиновые кислоты), по-видимому, может сопровождаться изменением конформации белка и его атакуемости ферментами. Кроме того,

60 Глава вторая

учитывая возможность взаимодействия полиэлектролитных компонентов продукта с белками — ферментами желудочно-кишечно-го тракта, что может сопровождаться изменением их активности, возникает необходимость исследования свойств белков (в том числе и ферментов) в комплексах с полиэлектролитами.

Таким образом, в связи с проблемой получения искусственных продуктов питания важное значение приобретают вопросы изучения условий образования, состава, структуры и свойств электростатических комплексов белков с кислыми полисахаридами и другими полиэлектролитами, а также свойств белка в таких комплексах.

Если термодинамическая совместимость белков и полисаха-ридов до последнего времени оставалась практически неизученной и исследуется в течение последних лет, прежде всего в связи с проблемой искусственной пищи, то в области электростатического взаимодействия этих макромолекулярных веществ выполнены многочисленные исследования как физико-химического, так и биохимического характера. К тому же электростатическое взаимодействие белков и полисахаридов — лишь частный случай явления взаимодействия противоположно заряженных макромолекул в растворах, рассмотренного в ряде обзоров и монографий [30, 31, 33].

Явление фазового расслоения в смесях противоположно заряженных белков и кислых полисахаридов, названное позднее комплексной коацервацией, было впервые обнаружено еще в конце прошлого века. По-видимому, впервые это явление наблюдали Паули и Рон [75], а также Тьюбакс [76] при смешении растворов желатины и гуммиарабика в присутствии уксусной кислоты. Позднее Спиро [77] наблюдал фазовое расслоение в смесях подкисленных растворов желатины и гуммиарабика. Систематически это явление было исследовано Бунгенберг де Йонгом и его школой [35, 36, 78, 79]. Широкие исследования явления комплексной коацервации были проведены в связи с предложенной А. И. Опариным разработкой теории возникновения и начального развития жизни [80—83]. Теоретическое и экспериментальное исследование природы явления комплексной коацервации было выполнено Овербиком и Борном [84, 85], а также Вайсом с сотр. [86—89].

В противоположность явлению несовместимости белков и полисахаридов (см. предыдущий раздел), при котором макромо-лекулярные компоненты сосредоточиваются в разных фазах, явление комплексной коацервации при смешении растворов белков с растворами противоположно заряженных кислых полисахаридов приводит к их концентрированию в одной из фаз комплексного коацервата (концентрированная фаза), в то время как другая фаза представляет собой их разбавленный раствор (рав-

Физико-химические основы переработки белкав ИПП

новесная жидкость). В зависимости от условий смешения и природы макромолекулярных компонентов образующаяся концентрированная фаза представляет собой вязкую жидкость (комплексный коацерват по Бунгенберг де Йонгу; см. примечание на стр. 44) или же студнеобразный осадок. Причины, приводящие в одном случае к образованию осадка студнеобразных частиц, а в другом — вязкой жидкости, окончательно не выяснены. Майкле полагал, что агрегатное состояние и морфология концентрированной фазы определяются в основном плотностью зарядов взаимодействующих макроионов [90]. Однако это не единственная причина, так как известно влияние на агрегатное состояние концентрированной фазы других факторов, например, концентрации макромолекулярных компонентов и температуры

[82, 91].

Количество (по весу или объему) концентрированной фазы,

образующейся при данном значении рН системы, зависит от соотношения макромолекулярных компонентов в исходной смеси. Соотношение концентраций, при котором наблюдается максимальный выход концентрированной фазы, называют эквивалентным [78, 86]. Для систем, содержащих в качестве белкового компонента гибкий макроион желатины, эквивалентное соотношение макромолекулярных компонентов отвечает равенству суммарного положительного заряда макроионов желатины и суммарного заряда полианионов кислого полисахарида [92—96]. Для систем глобулярный белок—кислый полисахарид подобного соответствия не наблюдается [86]. При отклонении состава смеси от эквивалентного концентрированная фаза обогащается растворителем.

Температура системы оказывает существенное влияние на фазовое расслоение [82, 97]. Повышение температуры приводит к сближению составов концентрированной фазы и равновесной жидкости, и по достижении некоторой температуры система может стать однофазной. Например, концентрированная фаза, образующаяся при смешении растворов желатины и гуммиарабика при рН 3,5, полностью растворяется при температуре около 60° [82]. Верхняя критическая температура смешения для системы бычий фибриноген—декстрансульфат составляет 48° [98].

Введение солей, т. е. увеличение ионной силы системы, приводит к подавлению фазового расслоения [79, 86]. По мере увеличения концентрации соли количество концентрированной фазы и ее концентрация снижаются. Критическая концентрация соли, т. е. концентрация, необходимая для полного подавления фазового расслоения, обычно не превышает 0,5—1,0 М и зависит от вида соли в соответствии с правилом Шульца—Гарди [99]. В случае, если соль содержит ионы, специфически связываемые одним из макромолекулярных компонентов, наблюдается изменение состава концентрированной фазы [82, 100].

| Глава вторая |

Белки и кислые полисахариды в определенных условиях образуют комплексы, растворимые в водных средах [101—107 ]. Растворимые комплексы обычно регистрируют по возникновению нового пика на электрофореграмме [102—104, 106] или седимен-тограмме [104] системы. Установлено, что растворимые комплексы образуются при соотношениях макроионов, сильно отличающихся от эквивалентного, иих состав зависит от состава исходной смеси. Обычно при концентрации хлористого натрия до 0,2—1,0 М растворимые комплексы разрушаются.

Конформация белка и кислого полисахарида оказывает существенное влияние как на фазовое расслоение, так и на образование растворимых комплексов. В работе [107] показано, что электростатическое взаимодействие гепарина и конканавалина А подавляется при изменении нативной конформации белка. Авторы связывают это явление с изменением расположения ионогеп-ных групп белка при изменении его конформации. Роль расположения ионогенных групп взаимодействующих макроионов иллюстрируют также данные Андерсона [105].

Взаимодействие белков и кислых полисахаридов не только зависит от конформации макроионов, но, в свою очередь, по-видимому, способно вызывать их конформационные изменения [101].

Анализ факторов, приводящих к расслоению смесей слабых противоположно заряженных полиэлектролитов, наиболее подробно выполнен для двух систем: желатина — гуммиарабик и кислотная желатина — щелочная желатина. Отметим, что обе предложенные в связи с этим теории развиты лишь для случая полиионов с конформацией статистического клубка [84—89].

Согласно теории Вайса [86—89], первой стадией комплексной коацервации является образование электронейтрального комплекса в результате электростатического взаимодействия между противоположно заряженными полиионами по следующей схеме:

Р+ОН- + H+Q- -> PQ + НаО,

где Р4' и Q~ — соответственно поликатион и полианион. Движущей силой процесса является уменьшение свободной электростатической энергии. При этом рассматриваются две модели электронейтрального комплекса PQ. Первая отвечает совпадению центров тяжести полиионов, вторая — образованию ионных пар между противоположно заряженными функциональными группами взаимодействующих макромолекул, причем предполагается, что образование ионных пар предпочтительнее, так как обеспечивает наибольший выигрыш электростатической энергии при комплексообразовании.

Вторая стадия процесса комплексной коацервации заключается в агрегации электронейтральных комплексов с образованием новой фазы, т. е. концентрированной фазы комплексного коацер-

Физико-химические основы переработки белка в ИПП

вата. Согласно Вайсу, фазовый переход обусловлен, с одной стороны, ухудшением качества растворителя в процессе комплексо-образования, а с другой — выигрышем энтропии за счет хаотиза-ции распределения компонентов комплекса в концентрированной фазе. Теория Вайса хорошо описывает явление комплексной коацервации гибких полиионов. В частности, она показывает, что состав комплексного коацервата определяется составом электронейтрального комплекса и потому не зависит от состава исходной смеси. Иными словами, эквивалентное соотношение макроионов в процессе комплексной коацервации определяется требованием взаимной компенсации их зарядов. Кроме того, предположение об участии на второй стадии процесса — агрегации электронейтральных комплексов, сил иной природы, чем электростатические, позволяет объяснить в рамках этой теории влияние температуры на комплексную коацервацию.

Детальный анализ взаимодействия глобулярных белков и кислых полисахаридов не проводился. Некоторые авторы считают, что связь между компонентами комплекса осуществляется за счет ионных пар между противоположно заряженными функциональными группами [105, 107 ]. Для глобулярных белков известна способность к образованию растворимых комплексов. В определенных условиях возможно образование нерастворимых комплексов, осаждающихся из раствора в виде концентрированной

фазы — комплексного коацервата.

Изучение механизма электростатического взаимодействия в основном, следовательно, ограничено рассмотрением фазового расслоения систем в результате образования нерастворимых комплексов. Теория этого явления развита для взаимодействия гибких противоположно заряженных полиионов. Образование растворимых комплексов установлено при этом лишь для глобулярных белков, а существование таких комплексов для белков с неупорядоченной конформацией, например для желатины, до недавнего времени не было известно. В то же время образование растворимых комплексов желатины с кислыми полисахаридами, очевидно, может привести к получению новых студнеобразующих систем, что существенно с точки зрения рассматриваемой проблемы. Хотя в ряде работ [109—117] показано изменение свойств белка в результате взаимодействия с полиэлектролитами, в том числе и изменение ферментативной активности под влиянием полианионов, природа этих эффектов оставалась неисследованной

[118].

Необходимо также отметить, что большинство работ по взаимодействию белков и кислых полисахаридов выполнено на водорастворимых белках — альбуминах (по этому признаку к альбуминам может быть формально отнесена и желатина), в то время как глобулины и глютелины оставались вне поля зрения. Вместе

| Глава вторая |

с тем к последним, как отмечено выше, относятся основные виды белков, перерабатываемых в искусственные продукты питания.

Таким образом, несмотря на большое число работ, посвященных взаимодействию белков и кислых полисахаридов в водных средах, ряд аспектов, имеющих важное практическое значение в плане проблемы получения искусственных продуктов, требовал дополнительного изучения [1, 2, 118, 119]. В последние годы были предприняты исследования в указанных направлениях с привлечением широкого круга белков (в том числе и ферментов) и полисахаридов с различными молекулярными и физико-химическими характеристиками [118—131 ], а также разработан ряд методических вопросов исследования стехиометрии нерастворимого комплекса и свойств белка в растворимых и нерастворимых комплексах [10, 18, 118, 119, 125, 126, 130].

Было показано, что в кислой области рН относительно ИЭТ белка, в определенной области составов системы (вблизи эквивалентного) взаимодействие белка (альбумина) и кислых полисахаридов приводит к расслоению системы на концентрированную фазу и равновесную жидкость. Если при этом суммарная концентрация макромолекулярных компонентов превышает Ю"20/), то концентрированная фаза выделяется в виде крупных дисперсных частиц, легко коалесцирующих с образованием макрослоя комплексного коацервата. При более низкой суммарной концентрации белка и кислого полисахарида (Ю-2—Ю"30/)) концентрированная фаза выделяется в высокодисперсном состоянии. Размер частиц, определенный методом спектра мутности, составляет 0,5— 1,2 мкм. Оптическая плотность системы при постоянном рН линейно зависит от суммарной концентрации макромолекулярных компонентов вплоть до 7•i0~зo/o. Поэтому при фазовом расслоении в разбавленных системах их оптическая плотность может служить мерой концентрации частиц концентрированной фазы, т. е. использоваться для определения выхода нерастворимого комплекса. Принимая величину оптической плотности в качестве критерия выхода нерастворимого комплекса и рассматривая процесс взаимодействия белка и кислых полисахаридов как моноядерную ассоциацию, оказалось возможным использовать для определения стехиометрии нерастворимого комплекса метод непрерывных изменений при пефелометрических исследованиях. Данные о составе нерастворимого комплекса, полученные химическим анализом состава концентрированной фазы, совпадают с результатами определения его стехиометрии нсфелометрическим методом [10,119].

Установлено, что концентрированная фаза комплексного коацервата содержит основное количество белка (альбумина) и кислого полисахарида в постоянном соотношении, не зависящем от состава системы до расслоения. Отношение концентраций макромолекулярных компонентов в концентрированной фазе (т. е. в

Физико-химические основы переработки белкав ИПП 65

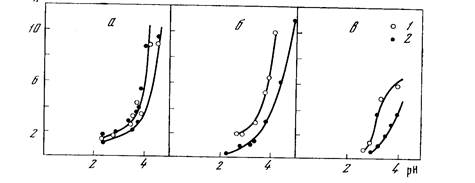

Рис. 10. Зависимость состава (га — соотношение весовых концентраций белка и альгината) нерастворимых комплексов от рН системы

а — желатина— апьгинат—вода (.?), эдестин—альгинат—вода (2); б—бычий сывороточный альбумин (БСА)—альгинат—вода; в—лизоцим—альгинат—вода: 1—экспериментальные данные; 2 — рассчитанные для условий электронейтральности комплекса

нерастворимом комплексе) зависит от рН, причем понижение рН системы сопровождается уменьшением доли белка в комплексе. Для проверки предположения о электронейтральности нерастворимого комплекса его состав рассчитывали исходя из условия равенства суммы зарядов макроионов белка и кислого полисаха-Рида в системе. Результаты расчета состава нерастворимых комплексов, получаемых при различных значениях рН, выполненные на основе предположения о его электронейтральности, совпадают с экспериментальными данными лишь в случае белков с неупорядоченной конформацией, а именно, желатины и эдестина, денатурированного кислотой (рис. 10). Для глобулярных белков (альбуминов) — лизоцима и сывороточного альбумина — подобного совпадения не наблюдается (см. рис. 10). Иными словами, если белок имеет неупорядоченную конформацию, то нерастворимый комплекс электронейтрален. В случае же глобулярных белков нерастворимый комплекс заряжен и содержит относительный избыток белка. Последнее, по-видимому, обусловлено стабильностью компактной пространственной структуры белка, вследствие чего часть положительно заряженных групп белка не может образовывать ионные пары с карбоксильными группами жесткоцепного кислого полисахарида, например альгината, по чисто стерическим причинам. При введении в систему 0,2—0,5 М хлористого натрия фазовое расслоение подавляется [121].

Исследование взаимодействия желатины и альгината натрия показало, что вне области, отвечающей фазовому расслоению, т. е. при язбытке кислого полисахарида и рН ниже ИЭТ белка,

3 В. Б. Толстогузов

| Глава вторая |

образуются растворимые комплексы желатина—альгинат, которые, по данным свободного электрофореза, являются полианионами. Введение в систему, содержащую растворимые комплексы, хлористого натрия приводит сначала к ее расслоению (при концентрации соли около 0,05Af) с образованием концентрированной фазы, что сопровождается увеличением рассеяния света, затем к снижению рассеяния за счет агрегации частиц концентрированной фазы и, наконец, к растворению концентрированной фазы (при концентрации соли около 0,2 М) и переходу системы в однофазное состояние. Концентрация соли, необходимая для расслоения, может служить мерой заряда анионных комплексов. Она снижается при увеличении доли желатины в системе. Анализ состава концентрированной фазы, полученной при введении соли в систему, содержащую растворимые комплексы, подтверждает, что состав анионных комплексов зависит от состава исходной системы. По мере увеличения доли желатины в системе заряд анионных комплексов стремится к нулю, а их состав — к составу нерастворимого электронейтрального комплекса [122]. Показано, что мочевина при концентрации 6М и выше может подавлять фазовое расслоение в системе желатина—альгинат— вода, но не разрушает при этом электростатические комплексы. Иначе говоря, мочевина препятствует агрегации комплексов и образованию концентрированной фазы. Напротив, хлористый натрий при концентрации 0,2 М и выше подавляет образование как растворимых, так и нерастворимых комплексов.

Полученные данные согласуются с двухстадийной схемой процесса комплексной коацервации, предложенной Вайсом [86— 89], и показывают ее применимость к системе белок—кислый полисахарид, т. е. не только к случаю двух гибких полиионов.

Процесс образования нерастворимого электронейтрального комплекса можно представить как серию последовательных реакций связывания макроионом кислого полисахарида (ядро комплекса) макроионов белка (лиганды) с образованием макро-анионных комплексов, отрицательный заряд которых снижается при присоединении очередного лиганда на величину суммарного заряда макроиона желатины. Процесс завершается образованием электронейтрального комплекса, в котором противоположно заряженные группы белка и кислого полисахарида связаны в ионные пары. Вторая стадия процесса заключается в агрегации электронейтральных комплексов с их выделением в отдельную концентрированную фазу. Агрегация комплексов осуществляется, по-видимому, за счет их гидрофобного взаимодействия и образования водородных связей. Для глобулярных белков характерно то, что нерастворимый комплекс не элсктронойтралеп. Отсутствие эквивалентности можно объяснить исходя из представления

Физико-химические основы переработки белкав ИПП 07

|

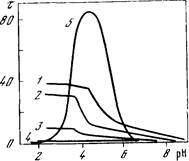

Рис. 11. Влияние декстран-сульфата на осаждение казеина. Зависимость мутности (т) от рН системы казеин (3-10~2 %) —декстрансульфат— вода с различным содержанием декстрапсульфата в системе:

1 — 2,3 • 10-'%; 2 — 3,8 • 10~i%;

д_5 . 10-'%;4—1 • 10-'%; Д--0

о том, что минимум свободной энергии системы достигается при полной компенсации заряда кислого полисахарида (см. рис. 10). Нерастворимость заряженных комплексов глобулярных белков с кислыми полисахаридами, по-видимому, определяется условием максимальной гидрофобности такого комплекса.

Вопрос об образовании заряженных и электронейтральных комплексов желатины с кислыми полисахаридами имеет существенное практическое значение, так как здесь возникает возможность регулирования свойств студней и получения новых студ-необразующих систем. Эта возможность будет продемонстрирована ниже, на примере получения комплексных и смешанных студней. Эффект образования комплексов желатины с альгинатом и пектином использован также для получения второй, устойчивой к нагреву оболочки на зернах искусственной зернистой икры, что позволило повысить температурную стабильность продукта и улучшить его консистенцию (см. гл. IV). Кроме того, эти комплексы были использованы также для получения ряда других искусственных продуктов питания [120].

При исследовании взаимодействия кислых полисахаридов и белков, осаждающихся в изоэлектрических условиях (глобулины и глютелины), показано, что при рН ниже ИЭТ белка поведение этих систем аналогично поведению рассмотренных выше систем, содержащих альбумины. Однако при смешении растворов макро-модекулярных компонентов при рН выше ИЭТ белка и последующем введении в систему кислоты и смещении величины рН в кислую область (рис. 11, система казеин—декстрансульфат—вода) вместо экстремального характера изменения рассеяния света, характерного для процесса коагуляции этих белков в изоэлектри-ческой точке, зависимость светорассеяния от рН описывается кривой с насыщением [123—125 ]. По мере увеличения содержания в системе кислого полисахарида интенсивность рассеяния падает, а кривая сдвигается в область более низких рН. Выше некоторой критической концентрации кислого полисахарида в си-

з*

68 Глава вторая

стеме ее титрование кислотой вообще не сопровождается осаждением белка во всем исследованном интервале рН. Взаимодействие глобулинов и глютелинов с кислыми полисахаридами при рН выше ИЭТ белка приводит, следовательно, к образованию электростатических комплексов, которые по мере увеличения содержания в системе кислого полисахарида осаждаются при все более низких значениях рН, а затем и вовсе не осаждаются из раствора. Иначе говори, при смешении глобулинов или глютелинов с кислыми полисахаридами в щелочной области рН они ведут себя в дальнейшем подобно альбуминам и не осаждаются при ИЭТ. Обнаруженный эффект позволяет регулировать физико-химические свойства растворов белков при их переработке в искусственные продукты питания. Это же явление может быть, по-видимому, использовано и для выделения белков из различных источников, а также для их очистки.

Для изучения свойств белков, связанных с различными кислыми полисахаридами и другими полиэлектролитами, удобным объектом оказались ферменты, так как кинетические параметры катализируемых ими ферментативных реакций чрезвычайно чувствительны как к изменению конформаций макромолекул белка — фермента, так и к свойствам окружающей среды. Исследования, выполненные в этом направлении, показали, что ни на одной из большого числа исследованных систем не обнаруживается каких-либо эффектов, указывающих на изменение «собственных» свойств белка в комплексе с кислым полисахаридом. Исследованные ферменты сохраняли активность как в составе растворимых, так и нерастворимых комплексов с кислыми нолисаха-ридами. Поскольку такие электростатические комплексы к тому же разрушаются при повышении ионной силы (примерно до 0,2М), исследованные полисахариды и другие полиэлектролиты при их введении в пищевые продукты не должны изменять ата-куемость белков и других компонентов пищи ферментами желу-дочно-кишечного тракта [118, 126].

Наблюдаемое влияние полиэлектролитов на свойства связанных с ними белков может быть полностью объяснено изменением распределения компонентов системы в сфере действия электростатического поля полиэлектролита. В случае, когда компонентом реакции является ион водорода, введение полиэлектролита приводит к изменению рН микроокружения белка по сравнению с рН окружающего раствора. Для комплексов фермент— полианион значение рН-оптимума ферментативной реакции сдвигается в щелочную область, а для комплексов с поликатионом — в кислую. Другими словами, полиэлектролит, изменяя локальную концентрацию ионов водорода вблизи комплекса, оказывает на свойства белка то же действие, что и изменение рН системы: полианион — аналогичное уменьшению рН, а полика-

Физико-химические основы Переработки белкав ЙПО 69

тион — аналогичное увеличению рН. Все эти эффекты подавляются при повышении ионной среды [126, 129—131 ].

Таким образом, в результате изучения систем белок—полиса-харид—вода выявлены условия получения как двухфазных, так и однофазных систем, содержащих различные виды белков и полисахаридов, предложена общая схема переработки белков в виде двухфазных систем и выяснены условия взаимодействия белков и полисахаридов, что открывает возможности регулирования физико-химических свойств растворов белков при их переработке в искусственные продукты питания.

Другая важнейшая физико-химическая задача, возникающая в связи с проблемой получения искусственных продуктов питания, заключается в разработке приемов получения студней, позволяющих регулировать их состав, структуру, механические и другие физико-химические свойства. Этот вопрос будет рассмотрен в следующих разделах данной главы.

СТУДНЕОБРАЗНОЕ СОСТОЯНИЕ И ПРОБЛЕМА ПОЛУЧЕНИЯ ИСКУССТВЕННЫХ ПРОДУКТОВ ПИТАНИЯ

Широкие и разносторонние структурно-физические исследования студней макромолекулярных веществ выполнены в связи с важной ролью студнеобразного состояния в организации и функционировании биологических структур, практическим использованием студней в виде желейных кондитерских, других пищевых продуктов и кулинарных изделий, большим значением студнеобразного состояния в процессах переработки технических полимеров через растворы, а также при получении различных мембран, сорбентов, включая материалы для хроматографии, и при иммобилизации ферментов. Структура и свойства студней пищевых полимеров анализируются в ряде обзоров [32, 34, 37, 132—146], а также в монографии Папкова [38]. Условия получения и свойства студней пищевых студнеобразоватслей рассмотрены в работах [147—154].

Следует, однако, отметить, что практическое применение студней в различных областях техники и пищевой технологии резко опережает их изучение и понимание природы студнеобразного состояния. Несмотря, например, на многочисленные научные работы (многие десятки тысяч публикаций) в области пищевых студнеобразователей, получение желейных кондитерских изделий до сих пор основывается преимущественно на практическом опыте, а подбор студнеобразующих систем и рецептур продуктов осуществляется эмпирически [155]. Состояние проблемы студнеоб-

70 Глава вторая

разного состояния в общем такое, что ее нельзя считать в достаточной степени решенной [38].

Вопрос о природе студнеобразного состояния служил предметом многочисленных дискуссий [156—160]. Его подробное обсуждение, однако, выходит за рамки рассматриваемой нами проблемы. Как отмечено выше, переработка белка связана с получением многокомпонентных пищевых студней с необходимым составом и свойствами [1, 2, 161—164]. Поэтому основная задача физико-химических исследований, возникающая в связи с проблемой получения искусственных продуктов питания, заключается в разработке путей получения студней с регулируемым составом, структурой, механическими и другими физико-химическими свойствами [1, 2]. По своему характеру она, очевидно, тесно примыкает к другим физико-химическим задачам получения изделий с необходимым комплексом свойств, возникающим, в частности, при получении желейных пищевых продуктов и технических полимерных материалов. (Возможность широкого использования при получении искусственных продуктов питания опыта и техники мокрого прядения, экструзии и гранулирования, а также опыта применения студнеобразователей в пищевой промышленности будет показана в гл. IV.) В то же время проблема получения искусственных пищевых продуктов весьма специфична и выдвигает физико-химические задачи, существенно отличные от возникающих в указанных двух областях. Поэтому она требует иного подхода к исследованию студней. Кратко остановимся на характерных особенностях области получения искусственных продуктов питания.

Аналогия между процессами получения искусственных пищевых продуктов и технических изделий из полимеров отмечена в ряде работ [1, 2, 34, 164]. Она основана на том, что искусственные продукты получают переработкой пищевых полимеров — белков и полисахаридов — с помощью технологических процессов, применяемых при производстве текстильных волокон, пленок, клеев, пластмасс и т. п. Это позволяет использовать научно-технический опыт, накопленный в области переработки технических полимеров. Рассмотренная аналогия является, однако, далеко неполной. Различие между двумя областями связано, в частности, с ярко выраженной многокомпонентностью перерабатываемых пищевых систем, разнообразием функций биополимеров в процессахих переработки и в составе готовых искусственных пищевых продуктов, а также высокой гетерогенностью перерабатываемых белков по составу, молекулярным характеристикам и физико-химическим свойствам, преимущественно полиэлектролитной природой и особенностями конформации биополимеров. Так, белки имеют преимущественно глобулярную конформацию, не характерную для технических полимеров. Далее, хотя получение

Физико-химические основы переработки белка в ИПП 71

технических материалов путем переработки растворов полимеров (волокна, пленки, клеи, покрытия) протекает через стадию студнеобразного состояния [34, 37, 38], для готовых технических полимерных изделий это состояние не характерно. Напротив, в случае искусственной пищи студнеобразное состояние присуще не только промежуточным, но и конечным продуктам. Отсюда возникает ряд требований к механическим и другим физико-химическим свойствам пищевых студней как готовых искусственных продуктов питания.

Основной прием получения искусственных пищевых продуктов, т. е. прием смешения пищевых веществ со студнеобразова-телем и перевода жидких систем в студнеобразное состояние, широко используют в пищевой промышленности. Оставляя в стороне получение пудингов, муссов, заливных и других кулинарных изделий, отметим, что опыт производства желейных и взбив-иых пищевых продуктов (кондитерские желе, мармелады, пастила, зефир и т. п.) представляет определенную ценность для получения искусственной пищи. Прежде всего, в обоих случаях используют одни и те же студнеобразователи. В отечественной кондитерской промышленности применяют желатину, пектин, агар-агар, агароид, крахмал и его производные [154, 156]; в других странах — также альгинаты, каррагенин, производные целлюлозы и различные камеди [147—154]. Отсюда следует возможность использования в производстве искусственных пищевых продуктов технологического опыта приготовления растворов пищевых студнеобразователей, их формования и перевода в студнеобразное состояние для фиксации формы изделий и приданияимнеобходимых свойств. В то же время между производством кондитерских изделий и искусственных продуктов питания существуют принципиальные различия. Они вытекают из различия в назначении обоих типов продуктов и их места в рационе питания. Кондитерские изделия представляют собой вкусовые продукты и в большинстве случаев содержат лишь углеводы в сочетании с вкусовыми и ароматизирующими добавками. Они практически не содержат белка и имеют низкую пищевую ценность. Напротив, искусственные пищевые продукты предназначены играть важную, если по решающую, роль в рационе человека, будучи продуктами массового потребления.

Искусственные продукты питания содержат большое количество полноценных белков и обладают высокой биологической ценностью, а по структуре, органолептическим и потребительским свойствам должны имитировать различные традиционные пищевые продукты, в том числе и те, которые подвергаются кулинарной обработке при нагреве. Поэтому решающее отличие искусственных продуктов от желейных кондитерских изделий заключается в их составе (высокое содержание белка) и комплек-

| Глава вторая |

се свойств (пригодность для кулинарной обработки и т. п.) Еще одно отличие вытекает из различия в масштабах производства. Производство искусственных пищевых продуктов уже в ближайшие годы будет исчисляться многими миллионами тонн (см. гл. V). Иными словами, речь идет о развитии новой крупнотоннажной отрасли промышленности, которая по объему превысит производство пластмасс и полимерных материалов. Очевидно, что такое различие в' масштабах диктует принципиально иные требования к сырью, с точки зрения его качества и стандартности, а также к технологии. Задача получения искусственных продуктов питания может быть решена лишь путем создания высокоавтоматизированных непрерывных производственных процессов на основе доступного, дешевого и высокостандартного по функциональным свойствам сырья.

Таким образом, сравнение с двумя ближайшими по характеру физико-химических задач и технологии областями производства показывает, что специфика области получения искусственной пищи связана с составом, комплексом свойств конечных продуктов и приемами их получения. При этом критерии выбора студнеобразователей, способов получения студней и подход к их исследованию определяются требованиями к составу, свойствам искусственных продуктов и объемомих производства.

Отметим также, что в связи с получением искусственных пищевых продуктов большой интерес представляют работы в области моделирования биологических тканей. Здесь следует отметить, что натуральная пища и многие виды сырья для получения традиционных продуктов питания представляют собой биологические ткани, растительные или животные. Поэтому задача получения искусственной пищи, хотя бы частично, может быть сведена к моделированию некоторых особенностей макроструктуры и свойств таких тканей. Этой цели служат исследования растворов и студней белков и полисахаридов, т. е. важнейших биополимеров, выполняющих структурные функции, а также изучение студней анизотропной структуры.

Перейдем теперь к рассмотрению требований к студнеобразо-вателям с позиций проблемы получения искусственной пищи.

С точки зрения состава искусственных пищевых продуктов, студнеобразоватсль должен обеспечивать высокое содержание белка и других пищевых веществ в продукте. Пищевые белки, как правило, растворимы в воде (альбумины), солевых (глобулины) или же щелочных (глютелины) средах. Белковое сырье, перерабатываемое в искусственные продукты питания (см. гл. III), обычно представляет собой сложную смесь указанных фракций. Ввиду того что белки не во всех случаях могут выполнять функции студнеобразователей, а также вследствие ограниченности сырьевой базы и сравнительно высокой стоимости многих бед-

Физико-химические основы переработки белкав ЙПП 73

ковых студнеобразователей (желатина, яичный альбумин, белки семян масличных, клейковина) представляется целесообразным использовать для получения искусственных пищевых продуктов студнеобразователи небелковой природы, особенно при переработке белкового сырья с низкими функциональными свойствами (плохая растворимость, неспособность к образованию студней). И этом случае пищевым белкам отводится роль наполнителей студней [I]. В связи с этим большое значение имеет совместимость и характер взаимодействия студнеобразователей, в первую очередь кислых полисахаридов, с белками и их способность образовывать студни в присутствии различных белков при учете гетерогенности белкового сырья. Эти вопросы рассмотрены выше. В качестве небелковых студнеобразователей наиболее широко используют кислые полисахариды (альгинат, пектин и др.),

а также крахмал.

Подход к получению искусственных продуктов питания как к рационально^ организованной переработке белка определяет потребность в студнеобразователях, «универсальных по белку», т. е. способных образовывать студни в присутствии разнообразных пищевых белков, а также в широком диапазоне условий. К числу таких студнеобразователей можно отнести желатину, образующую студни в широком интервале рН и в присутствии большого числа солей и других веществ. Показано [167—173], что желатина способна образовывать студни и в присутствии ряда пищевых белков. Еще больший интерес в этом отношении представляют наполненные белками студни полисахаридов, а также комплексные и смешанные студни белков и полисахаридов (см.

ниже).

Требования к студнеобразователю с точки зрения свойств готового продукта специфичны для каждого конкретного типа искусственного продукта и в общем виде не могут быть сформулированы. Достаточно сказать, что речь идет о комплексе свойств, включающем такие характеристики, как прочность, эластичность, твердость, степень и скорость набухания, температура плавления, окраска и т. п. Например, для ряда искусственных продуктов (макаронные изделия, рис и др.) желательно, чтобы студнеобразователи были бесцветны и не имели специфического вкуса и запаха. Как правило, это достигается при соответствующей степени очистки.

Отметим также факторы, связанные с режимом кулинарной обработки. Для получения искусственных пищевых продуктов, применяемых в холодном виде (икра, мясные завтраки, молочные продукты и т. п.), могут быть использованы вещества, образующие сравнительно низкоплавкие студни за счет водородных связей или ван-дер-ваальсовых сил, включая гидрофобные взаимодействия (желатина, агар-агар, агароид, крахмал, высокоэтери-

{'лава вторая

фицированный пектин и др.). С другой стороны, многие продукты применяются в горячем виде и, кроме того, их подвергают относительно жесткой термической (печение или жарение) или гидротермической (варка) обработке. В этом случае студни должны выдерживать нагрев при температуре 140—240° в воздушной или масляной среде или же продолжительное воздействие кипящей воды. Для этого необходимы вещества, образующие студни за счет ковалентных или ионных связей, например, альгинат и пектинат кальция, а также некоторые белки, денатурирующие при нагреве с образованием сетки межмолекулярных дисульфид-ных связей.

В силу важного значения способности искусственных пищевых продуктов выдерживать нагрев в условиях кулинарной обработки, способности к длительному хранению, а также необходимости регулирования консистенции и других органолептиче-ских и потребительских характеристик продукта требуется контролировать условия плавления, термомеханические свойства, ползучесть при постоянной нагрузке, кинетику и равновесную степень набухания студней в различных водных средах и температурных условиях.

Вопрос о биологической ценности студнеобразователей как компонентов искусственных продуктов питания рассмотрен ниже, в гл. III. Отметим лишь, что с этой точки зрения использование высоких концентраций студнеобразователя (10—15% и более) целесообразно лишь для белков, полноценных по составу (белки семян масличных и др.). Необходимо также, чтобы студнеобра-зователи, используемые для создания искусственных пищевых продуктов, не обладали токсическим или аллергическим действием, а также не образовывали подобного рода веществ в процессе получения, хранения искусственного пищевого продукта или при его кулинарной обработке.

В условиях крупнотоннажного производства большое значение приобретают экономические аспекты использования студнеобра-зователей: их ресурсы, стоимость производства и расход при получении той или иной формы искусственной пищи. Очевидно, что при выборе студнеобразователя следует стремиться к тому, чтобы его концентрация в продукте и соответственно расход были минимальными. Это диктуется не только экономическими соображениями, но и тем обстоятельством, что снижение концентрации студнеобразователя может облегчить его совмещение с пищевыми веществами — наполнителями студня. Исключение, естественно, составляют студни полноценных белков, концентрация которых может быть высокой (10—15% и выше).

Расход студнеобразователей при производстве искусственных пищевых продуктов определяется так называемой критической концентрацией студнеобразования, т. е. минимальной концентра-

Физико-химические основы переработки белка в ИПП 75

цией вещества, при которой в объеме системы образуется единая пространственная сетка [133], а также концентрационной зависимостью реологических свойств студня. По этим показателям отдельные студнеобразователи сильно различаются между собой. Например, критическая концентрация студнеобразования желатины при комнатной температуре составляет менее 1 %, однако студни с модулем упругости Ю3—104 н/м1 образуются лишь при концентрации 5—10%. С другой стороны, такие студнеобразователи, как агар-агар, низкоэтерифицированный пектин, альгинат, образуют студни с таким же модулем упругости при концентрации 1% и ниже. В большинстве случаев полисахариды образуют студни при значительно меньших концентрациях, чем белки.

В некоторых случаях экономические факторы могут серьезно ограничивать использование тех или иных студнеобразователей при производстве искусственных продуктов питания. Так, в нашей стране в настоящее время возможности применения таких классических студнеобразователей, как желатина и агар-агар, ограничены в первом случае высокой стоимостью и недостаточными масштабами производства, а во втором — узостью сырьевой базы. В то же время возможности производства и применения альги-ната, пектинов, производных целлюлозы и крахмала весьма велики, однако пока что они реализованы далеко не в полной мере. Особенно перспективны кислые полисахариды, потенциальные ресурсы которых практически не ограничены, а производство

дешево и несложно.

В качестве показателя экономической эффективности использования того или иного студнеобразователя можно было бы принять произведение его концентрации, отвечающей студню с определенным модулем упругости, на цену данного студнеобразователя. На сегодняшний день, однако, когда масштабы производства ряда важнейших студнеобразователей в нашей стране незначительны по отношению к ресурсам этих веществ и потенциальной сфере их использования, принимать в расчет их текущую цену вряд ли оправдано. Можно ожидать, что развитие исследований в области искусственной пищи приведет к расширению масштабов производства и снижению цен на многие студнеобразующие

вещества.

С точки зрения способов получения искусственных продуктов питания и аппаратурного оформления этих процессов первостепенное значение имеют условия перевода смеси структурообразующих и пищевых веществ в студнеобразное состояние. Эта стадия процесса обеспечивает фиксацию формы продукта и в значительной мере определяет качество готового искусственного продукта питания. Опа следует за стадией формования, осуществляемой в жидком состоянии. Перевод в студнеобразное состояние сформованной системы чаще всего производится путем изме-

| Глава вторая |

нения температуры (охлаждение или нагрев) или путем введения (диффузии) в систему ионов металлов и других осадителей. Эти процессы должны быть достаточно «технологичными», т. е. протекать непрерывно, с оптимальной и регулируемой скоростью и не требовать сложного или громоздкого оборудования. Так, диффузия осадителей — ионов металлов в растворы альгината или пектина из-за низкой скорости процесса обычно применима лишь для получения волокон, оболочек гранул [167] и других одно- и двумерных структурных элементов продукта. Этот процесс мало пригоден для получения объемных (трехмерных) продуктов однородной структуры, например искусственного жареного картофеля или макаронных изделий, поскольку для образования однородного студня путем диффузии требуется слишком большое время. В этом случае целесообразнее использовать соли, растворяющиеся при нагреве (глюконат, лактат кальция и т. п.), заменив диффузию через границу раздела двух растворов диффузией ионов из большего числа диспергированных в системе частиц соли (см. гл. IV).

Таким образом, можно сформулировать ряд общих требований к студнеобразователям, используемым для производства искусственной пищи:

1) способность совмещаться с другими компонентами пищи и образовывать студни в присутствии большого числа пищевых веществ, в первую очередь белков, в широком диапазоне условий;

2) способность образовывать студни с комплексом физико-химических свойств, обеспечивающих требуемую консистенцию продукта, пригодность для продолжительного хранения без заметного синерезиса и изменения структуры, пригодность искусственного пищевого продукта для кулинарной обработки и другие потребительские и технологические характеристики;

3) низкая критическая концентрация студнеобразования и сравнительно резкая зависимость реологических свойств студня от концентрации;

4) регулируемая скорость студнеобразования и технологичность перевода жидкой системы в студнеобразное состояние;

5) отсутствие токсического или аллергического действия;

6) низкая стоимость и широта сырьевой базы. Анализ литературных данных (см. гл. IV) и результатов, полученных в ходе исследований в Институте элементоорганиче-ских соединений АН СССР (ИНЭОС), по разработке способов получения искусственных продуктов питания показывает, что известные в настоящее время студнеобразователи в большинстве случаев не способны обеспечить комплекс требований, предъявляемых к тому или иному продукту. Новые возможности открываются при использовании нескольких студнеобразователей [1, 2].

Физико-химические основы переработки белка вИПП 77

При этом оказывается возможным получение студней с характеристиками, принципиально недостижимыми в случае применения отдельных студнеобразователей. Несмотря на очевидную перспективность использования студней, образованных более чем одним студнеобразователем, эти системы до недавнего времени оставались практически неизученными. То же можно сказать и о возможности регулирования состава и биологической ценности пищевых студней путем их наполнения белками и полисахари-дами. Поэтому в ИНЭОС АН СССР в последние годы были систематически исследованы следующие системы [22].

Наполненные студни, в которых один из макромоле-кулярных компонентов выступает в качестве студнеобразователя, а другие играют роль наполнителей. К этой же группе можно отнести студни, наполненные твердыми или жидкими дисперсными частицами пищевых веществ.

Смешанные студни*, в которых существуют две или более пространственные сетки, образованные различными студне-образователями. Необходимым условием для получения смешанных студней является отсутствие специфического взаимодействия между студнеобразователями.

Комплексные студни**, пространственная сетка которых образована продуктами взаимодействия двух или более студнеобразователей. К этой группе могут быть также отнесены наполненные студни с активным наполнителем, т. е. с таким, который взаимодействует со студнеобразователем, принимая участие в организации пространственной сетки студня.

В особую группу следует выделить анизотропные студни различной макроструктуры. Некоторые подходы к получению таких систем рассмотрены выше. Исследования в этом направлении связаны в первую очередь с необходимостью разработки новых способов получения искусственных мясопродуктов, характеризующихся более высокой по сравнению с существующими методами (см. гл. IV) экономической эффективностью и позволяющих перерабатывать белки с пониженными функциональными свойствами.

Характерные свойства перечисленных групп студней будут продемонстрированы ниже преимущественно на примере двух веществ: желатины и альгината натрия, которые образуют студии, резко различные по природе и свойствам, и, кроме того, являются практически интересными студнеобразователями.

* Этот термин был введен впервые в работе [174], посвященной использованию для приготовления заливных блюд студней, образованных комплексами желатины и пектина. На наш взгляд, такие студни правильнее-пазынать комплексными.

** Термин введен Бунгенберг де Йонгом [35, 36] для студной желатины, на-

* полненных дисперсными каплями коацервата желатины и гуммиарабика.

| Глава вторая |

Желатина, как известно, образует студни при понижении температуры, причея процесс студнеобразования сопряжен с кон-формационным переходом клубок—спираль и образованием агрегатов спирализованных макромолекул [143]. Студни желатины плавятся при повышении температуры и вновь возникают при охлаждении, т. е. относятся к группе термообратимых студней.

Альгинат натрия образует студни при взаимодействии с ионами кальция и других поливалентных металлов [150, 154]. Пространственная сетка студней дополнительно стабилизована координационными связями между ионами кальция и гидроксильными группами, преимущественно остатков гулуроновой кислоты [175, 176]. Студни альгината стабильны при нагреве (вплоть до температуры кипения растворителя — воды), но претерпевают обратимый переход в жидкое состояние при изменении ионного состава окружающей среды. Соответственно такие студни можно назвать ионообратимыми.

Взаимодействие желатины и альгината натрия в разбавленных растворах рассмотрено в предыдущем разделе. Полученные результаты позволили определить условия образования смешанных и комплексных студней. Несовместимость студнеобразователя

(сосредоточенного преимущественно в непрерывной фазе системы) с другими пищевыми компонентами может приводить к получению студней, наполненных сферическими или анизодиамет-ричными (деформированными) дисперсными частицами, жидкими или твердыми. Напротив, взаимодействие студнеобразователя с другими компонентами пищи может приводить к получению смешанных, наполненных или комплексных студней. Естественно, что между наполненными, смешанными и комплексными студнями не всегда можно провести резкую границу, особенно в многокомпонентных реальных системах. Изменение состава студнеобра-зующей системы и условий получения студня открывает возможность перехода от одного типа студня к другому. Таким образом, появляется возможность регулирования комплекса физико-химических свойств студня путем изменения структуры и природы его пространственной сетки. Ряд примеров будет приведен ниже.

РЕГУЛИРОВАНИЕ СОСТАВА, СВОЙСТВ И СТРУКТУРЫ СТУДНЕЙ

НАПОЛНЕННЫЕ СТУДНИ

Наиболее подробно влияние наполнителей на свойства студней изучено на примере студней желатины, содержащих белки (сывороточный и яичный альбумины в нативном и денатурированном состоянии, а также казоыи) и полисахариды (декстран),

___Физико-химические основы переработки белкав ЙПЙ 79

а также студней желатины, наполненных каплями раствора декстрана [170, 171 ]. Последние системы можно рассматривать как модели изотропных двухфазных продуктов питания.

Было установлено, что введение белков (нативных и денатурированных) в студни желатины не оказывает существенного влияния на степень набухания (в растворах хлористого натрия), температуру плавления, податливость и скорость релаксационных процессов при условии, что макромолекулы белка могут быть размещены в ячейках пространственной сетки студня. Наблюдаемое в некоторых случаях резкое возрастание степени набухания наполненных студней в воде, например студней желатины, содержащих 5—7% и более казеина, подавляется введением в иммерсионную жидкость электролита (поваренной соли). При высоких концентрациях' наполнителя наблюдается возрастание степени набухания, податливости студней, повышение скорости релаксации деформации, а также снижение температуры плавления

студней.

Образование комплексов между наполнителем и студнеобра-зователем, т. е. переход от наполненных к комплексным студням, приводит к глубоким изменениям физико-химических свойств студней. В результате исследования вязкости растворов смеси желатины и сывороточного альбумина человека было показано [177], что эти белки не взаимодействуют при рН 2—5 и, напротив, взаимодействуют при рН 8—9 с образованием комплексов за счет сил пеэлектростатической природы. В последнем случае перевод системы в студнеобразное состояние приводит к получению студней со свойствами, резко отличающимися от свойств

наполненных студней [170].

К сожалению, в отличие от белок-полисахаридного взаимодействия вопросы взаимодействия белок—белок развиты явно недостаточно для того, чтобы можно было направленно регулировать структуру и свойства белковых студней, содержащих несколько белков. В этом плане, столь важном для рассматриваемой проблемы, их роль отчетливо показана лишь в работах [170, 177]. В отличие от белок-полисахаридного взаимодействия, носящего преимущественно электростатический характер, в случае систем, содержащих несколько белков, помимоих несовместимости (образование наполненных студней) и электростатического взаимодействия белков с различными ИЭТ, возможно также межмолекулярное гидрофобное взаимодействие, образование ковалентных (дисульфидных) и водородных связей. Этот вопрос, следовательно, весьма сложен. Он, однако, имеет большое практическое значение, поскольку перерабатываемое белковое сырье, как отмечалось выше, обычно отличается гетерогенностью и представляет собой смеси белков с различными физико-химическими свойствами. Поэтому здесь можно ожидать получения белковых студней,

80 Глава вторая

наполненных, смешанных или комплексных, с существенно различными свойствами в зависимости от характера взаимодействия макромолекул белков в процессе студнеобразования.

Изменение объемных свойств студней при их наполнении белками было изучено также на примере смешанных альгинат-крах-мальных студней и дало результаты, аналогичные полученным при наполнении белками студиец желатины [169—172 ].

В целом при отсутствии специфического взаимодействия между белком-наполнителем и студиеобразователем изменение объемных свойств студней под действием наполнителей описывается в терминах изменения числа узлов сетки студня. Эти изменения, однако, невелики, и свойства наполненных студней обычно не слишком отличаются от свойств кенаполненных [2, 170, 178].

Более резкие изменения при введении белков претерпевают поверхностные свойства студней. Было обнаружено, что студни желатины характеризуются аномально высокой гидрофобностью. Они очень плохо смачиваются водой и по гидрофобности превосходят все известные материалы [8, 9, 178]. Например, контактный угол воды на поверхности 14%-ного студня желатины составляет 123°, в то время как самое высокое значение контактного угла на углеводородной поверхности, полученное на сколе монокристалла м-гексатриаконтана, составляет 111°. Введение в студни желатины глобулярных белков оказывает различное влияние на смачиваемость студней водой в зависимости от поверхностной активности глобулярного белка, его способности к поверхностной денатурации и других факторов. Так, введение яичного альбумина несколько увеличивает гидрофобность студней, напротив, уже небольшие добавки казеина (0,5%) делают поверхность студня гидрофильной. Контактный угол воды на поверхности студня желатины, содержащего 12,7% казеина, в среде вазелинового или кукурузного масла составляет около 28°, а на поверхности студня желатины, не содержащего казеин, в этих же условиях — около 134°. Такой эффект может иметь практическое значение в различных областях применения желатиновых студней. Он был, в частности, использован при получении искусственной зернистой икры, студнеобразные гранулы которой получают введением капель нагретого раствора желатины (5—8%) содержащего 15% казеина, в охлажденное растительное масло.' Последующая обработка студнеобразных гранул (дубление, окрашивание оболочки и т. д.) (см. гл. IV) требует предварительной отмывки их поверхности от следов масла. Эффективность процесса вытеснения масла водой с поверхности гранул определяется поверхностными свойствами студня, масла и воды. В соответствии с этим гранулы студня желатины, содержащего казеин, в отличие от гранул студня желатины, легко отмываются от масла водой при перемешивании в течение 5—10 мин. Казеин может

Физико-химические основы переработки белка в Hlltl 81

быть при необходимости добавлен к другим белкам приих переработке в искусственную зернистую икру с целью регулирования поверхностных свойств гранул.

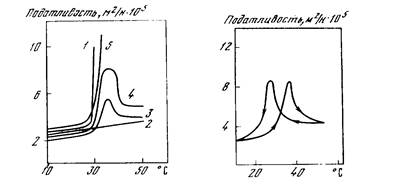

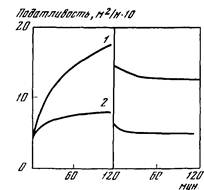

При исследовании наполнения студня желатины полисахари-дами, выполненном на системе желатина—декстран—вода, установлено, что зависимость податливости студней желатины от концентрации л лих декстрана описывается кривой с минимумом, отмечающим переходу от однофазных студней, содержащих раствор декстрана, к студням, наполненным каплями раствора декстрана [171]. Положение этого перехода по шкале концентраций декстрана в системе зависит от молекулярного веса послед-пего. Интересно отметить, что в присутствии небольших количеств декстрана, отвечающих однофазному состоянию системы желатина—декстран—вода, резко ускоряются все стадии процесса структурообразования желатины, т. е. конформационный переход, образование фибриллярных агрегатов и формирование пространственной сетки студня. Напротив, студни желатины, наполненные каплями раствора декстрана, имеют более высокую податливость, чем студень желатины, и податливость наполненных студней растет с увеличением объемной доли фазы декстрана. Податливость наполненных студней снижается по мере уменьшения размера капель декстрана при неизменной их объемной доле. Электронно-микроскопическое исследование показало, что r окрестности капель наполнителя сетка студня разорвана и ее фибриллы, примыкающие к капле, ориентированы свободными концами перпендикулярно ее поверхности. Такая ориентация, очевидно, обеспечивает минимизацию контакта фибрилл желатины с макромолекулами декстрана. Наличие разрывов или свободных концов элементов структуры студня снижает число активных фибрилл, участвующих в процессе деформации, и, по-видимому, служит основной причиной увеличения податливости студня желатины при его наполнении каплями раствора полисахарида.