рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Менеджмент

- /

- ЗОЛОТЫЕ ПРАВИЛА УПРАВЛЕНИЯ РАБОЧИМ МЕСТОМ GEMBA.. 31

Реферат Курсовая Конспект

ЗОЛОТЫЕ ПРАВИЛА УПРАВЛЕНИЯ РАБОЧИМ МЕСТОМ GEMBA.. 31

ЗОЛОТЫЕ ПРАВИЛА УПРАВЛЕНИЯ РАБОЧИМ МЕСТОМ GEMBA.. 31 - раздел Менеджмент, ...

|

Словарь 7

ГЛАВА ПЕРВАЯ

ВВЕДЕНИЕ В КОНЦЕПЦИЮ KAIZEN 14

ОСНОВНЫЕ ПОНЯТИЯ КОНЦЕПЦИИ KAIZEN.. 15

Основные системы стратегии kaizen.. 19

ГЛАВА ВТОРАЯ

GEMBA KAIZEN 23

GEMBA И АДМИНИСТРАЦИЯ.. 24

ДОМ РАБОЧЕГО МЕСТА GEMBA.. 28

«ПЯТЬ С» РАЦИОНАЛЬНОГО ВЕДЕНИЯ ХОЗЯЙСТВА.. 29

УСТРАНЕНИЕ БЕСПОЛЕЗНЫХ ДЕЙСТВИЙ MUDA.. 30

ЗОЛОТЫЕ ПРАВИЛА УПРАВЛЕНИЯ РАБОЧИМ МЕСТОМ GEMBA.. 31

ПРИМЕНЕНИЕ ЗОЛОТЫХ ПРАВИЛ.. 39

ГЛАВА ТРЕТЬЯ

КАК УПРАВЛЯТЬ КАЧЕСТВОМ, СТОИМОСТЬЮ И ДОСТАВКОЙ НА РАБОЧЕМ МЕСТЕ GEMBA 40

УПРАВЛЕНИЕ КАЧЕСТВОМ НА РАБОЧЕМ МЕСТЕ GEMBA.. 43

СНИЖЕНИЕ СТОИМОСТИ НА РАБОЧЕМ МЕСТЕ GEMBA.. 47

ДОСТАВКА.. 51

УЛУЧШЕНИЕ КАЧЕСТВА И СНИЖЕНИЕ ЦЕНЫ СОВМЕСТИМЫ... 52

ГЛАВА ЧЕТВЕРТАЯ

СТАНДАРТЫ 52

КЛЮЧЕВЫЕ ОСОБЕННОСТИ СТАНДАРТОВ.. 55

МАШИНОСТРОИТЕЛЬНЫЙ ЗАВОД ТОЙОДА (TOYODA) 57

KAIZEN/1SO 9000/QS 9000. 58

ГЛАВА ПЯТАЯ

5S: ПЯТЬ ШАГОВ ВЕДЕНИЯ ХОЗЯЙСТВА 59

ГЛАВА ШЕСТАЯ

БЕСПОЛЕЗНЫЕ ДЕЙСТВИЯ MUDA 67

ГЛАВА СЕДЬМАЯ

ФУНДАМЕНТ ДОМА РАБОЧЕГО МЕСТА GEMBA 75

ПОСТРОЕНИЕ САМОДИСЦИПЛИНЫ... 79

ГЛАВА ВОСЬМАЯ

ВИЗУАЛЬНОЕ УПРАВЛЕНИЕ В «ПЯТЬ М». 81

ВИЗУАЛЬНОЕ УПРАВЛЕНИЕ В «ПЯТИ S». 83

ВНЕДРЕНИЕ СТАНДАРТОВ.. 83

ПОСТАНОВКА ЦЕЛЕЙ.. 84

ГЛАВА ДЕВЯТАЯ

РОЛЬ РУКОВОДИТЕЛЯ В УПРАВЛЕНИИ РАБОЧИМ МЕСТОМ GEMBA 86

УТРЕННИЙ РЫНОК АСАЙЧИ (ASAICHI) 93

ПСЕВДО-УПРАВЛЕНЧЕСКИЕ ФУНКЦИИ РУКОВОДИТЕЛЕЙ НА РАБОЧЕМ МЕСТЕ GEMBA 98

ГЛАВА ДЕСЯТАЯ

ОБЯЗАННОСТИ И ОТВЕТСТВЕННОСТИ УПРАВЛЯЮЩИХ РАБОЧЕГО МЕСТА (GEMBA) 99

ДОЛЖНОСТНЫЕ ИНСТРУКЦИИ ДЛЯ УПРАВЛЯЮЩИХ КОМПАНИИ "ТАМ'(TOYOTA ASTRA MOTOR COMPANY) 101

Основные обязанности супервайзеров касаются рабочего персонала: 104

КАТЕГОРИИ, КОТОРЫМИ НЕОБХОДИМО УПРАВЛЯТЬ НА РАБОЧЕМ МЕСТЕ (GEMBA) 105

РАЗВИТИЕ ПЕРСОНАЛА.. 112

ВЫЯВЛЕНИЕ ПОТЕНЦИАЛЬНЫХ ПРОБЛЕМ.. 113

ПОЛОЖИТЕЛЬНЫЕ РЕЗУЛЬТАТЫ ОТ ПРОВЕДЕНИЯ МЕРОПРИЯТИЙ КОНЦЕПЦИИ РЕШЕНИЯ ПРОБЛЕМ (KAIZEN) В КОМПАНИИ "ТОЙОТА АСТРА МОТОР" ("TOYOTA ASTRA MOTOR") 114

ГЛАВА ОДИНАДЦАТАЯ

СИСТЕМА ВЫПОЛНЕНИЯ РАБОТ "ТОЧНО В СРОК" (JUST-IN-TIME) 114

ОСНОВНЫЕ ПРОИЗВОДСТВЕННЫЕ ПРОЦЕССЫ... 114

НА ФАБРИКЕ "АЙСИН СЕЙКИ АНДЖО" (AISIN SEIKIANJO) 115

ВВЕДЕНИЕ СИСТЕМЫ ВЫПОЛНЕНИЯ РАБОТ «ТОЧНО

В СРОК» (ЛТ) НА ФАБРИКЕ "АЙСИН СЕЙКИ" (AISIN SEIKI) 121

ВЛИЯНИЕ СИСТЕМЫ ВЫПОЛНЕНИЯ РАБОТ «ТОЧНО В СРОК» (ЛТ) НА ДРУГИЕ ОТРАСЛИ ПРОМЫШЛЕННОСТИ.. 123

ГЛАВА ДВЕНАДЦАТАЯ 125

СИСТЕМА ВЫПОЛНЕНИЯ РАБОТ «ТОЧНО В СРОК» (JUST-IN-TIME) В КОМПАНИИ "ВИРМОЛД" (WIREMOLD) 125

ГЛАВА ТРИНАДЦАТЬ 133

ОТПРАВЛЯЯСЬ НА РАБОЧЕЕ МЕСТО (gemba) 133

ДВУХДНЕВНАЯ ПРОГРАММА КОНЦЕПЦИИ РЕШЕНИЯ ПРОБЛЕМ (KAIZEN) 135

КОНТРОЛЬНЫЕ СПИСКИ КАК СРЕДСТВО КОНЦЕПЦИИ РЕШЕНИЯ ПРОБЛЕМ (KAIZEN) 137

КОНЦЕПЦИЯ РЕШЕНИЯ ПРОБЛЕМ НА РАБОЧЕМ МЕСТЕ (GEMBA KAIZEN) В ИНСТИТУТЕ KAIZEN.. 139

СОЦИОЛОГИЧЕСКИЕ ИССЛЕДОВАНИЯ.. 141

Компания «МК Электроник» (МК Electronics Company) 141

Предугадывание ожиданий клиента в компании «Уолт Дисней Уорлд» (Walt Disney World) 144

«Пресс упал дважды!»пять пунктов по технике безопасности в цехе по изготовлению прессов 147

Принцип домашнего очага, самодисциплины и стандарты компании «Токай Шин-ай Электронике» (Tokai Shin-ei Electronics) 149

Ответ в папках: рабочее место, концепция решения проблем, исследование и разработка (gernba, kaizen, R&D) 154

Как система «Пять «С» (5S) исключила необходимость переезда на заводе по производству фильер. 156

Чистота - ключ к успеху компании «Дайваджитсугио» (Daiwajitsugyo) 157

Как можно использовать концепцию решения проблем («kaizen») в технологии продаж 163

Система оценки усилий, предпринятых сотрудником: Доллары за качество. 164

Изменения в корпоративной культуре: 165

Применение концепции решения проблем (kaizen) в компании «Лэйлэнд Траке» («Leyland Trucks») 172

ПЕРЕНИМАЯ ОПЫТ У КОМПАНИИ LOBRO.. 179

АДАПТАЦИЯ К ИЗМЕНЕНИЮ РЫНКА: КОМПАНИЯ «СИМЕНС ОСТКАМП» (SIEMENS OOSTKAMP) 187

ПОДДЕРЖАНИЕ КОНЦЕПЦИИ KAIZEN В ДЕЙСТВИИ.. 190

РЕШАЯ ПРОБЛЕМЫ КАЧЕСТВА НА РАБОЧЕМ МЕСТЕ; БЕЗОПАСНОСТЬ В КОМПАНИИ «TRES CRUCES». 191

КАЧЕСТВО В МЕДИЦИНСКОМ КОНТЕКСТЕ: 200

КЛИНИКА ИНОУ (INOUE) 200

РАЗВИТИЕ ЛОГИСТИКИ В КОМПАНИИ «МАТАРАЦЦО» (MATARAZZO) 204

ОПЫТ KAIZEN В КОМПАНИИ «АЛЬПАРГАТАС». 206

ВСЕ ВНИМАНИЕ ИНФОРМАЦИИ: ИНФОТЕК. 217

ПОДДЕРЖКА ВЫСШЕГО РУКОВОДСТВА "ФИДЕЛИТИ ИНВЕСТМЕНТС" (FIDELITY INVESTMENTS) 221

ОЦЕНКА И УСОВЕРШЕНСТВОВАНИЕ ПРОЦЕССА (PMI) 226

ОБУЧЕНИЕ В ЦЕНТРЕ ВНИМАНИЯ: КОНЦЕПЦИЯ РЕШЕНИЯ ПРОБЛЕМ (KAIZEN) НА ПРЕДПРИЯТИИ "ЛУКАС АВТОМОТИВ" (LUCAS AUTOMOTIVE) 229

КОНЦЕПЦИЯ РЕШЕНИЯ ПРОБЛЕМ (KAIZEN) В СТРАХОВОЙ КОМПАНИИ «ЛА БУЭНОС АЙРЕС» («LA BUENOS AIRES») 231

КОНЦЕПЦИЯ РЕШЕНИЯ ПРОБЛЕМ (KAIZEN) В «КОМПАНИИ А» В ЕВРОПЕ.. 236

Как избежать трудностей при использовании концепции решения проблем (kaizen) 241

Мой опыт работы с. 243

концепцией решения проблем (kaizen) 243

Словарь

Ask why five times: Задайте вопрос почему?пять раз. Принцип на основе здравого смысла, позволяющий определить основную причину той или иной… Check gembutsu - Проверьте gembutsu (материальные объекты) - обследуйте… Conformance: Соответствие- положительный показатель или суждение о том, что продукт или услуга соответствует…Don'tget it, don't make it, don't send it; He берите это, не делайте этого, не

рый формирует мнение о том, что качество является первым приоритетом в любой программе QCD, например, не принимайте за основу самое низкое качество… Failure Tree Analysis: Анализ «Древо ошибок»:применяется для того, чтобы анализировать и избегать в дальнейшем любые…JK(jishu kanri): Jishu kanri по-японски означает независимое управление.

Концепция Kaizen:Основные понятия, которые необходимо осознать и внедрить в практическое применение в ходе внедрения концепции kaizen. Kaizen и менеджмент; Процесс в сравнении с результатом; Следование… (планирование-выполнение-проверка-действие)/Just-in-time production system

Система производства строго по рабочему графику; система выполнения работ точно в срок

Total productive maintenance

• Policy deployment • Развёртывание политики • Suggestion systemMuda: На японском языке слово "Muda" означает «отходы», «отбросы».

Устранение бесполезных действий Muda кратко излагает концепцию доступного малозатратного подхода к усовершенствованию. Мига: На японском языке слово означает «нерегулярность» или «изменчивость».… One-piece flow: Только одна обрабатываемая детальдолжна перемещаться из одного процесса в другой для того, чтобы…Scare report: См. Hiyari report.

Simultaneous realization of QCD: Одновременная реализация QCD:Высшее руководство должно быть уверено в том, что все уровни компании работают над… Small-group activity: Деятельность небольших групп:Деятельность работников… Standardization: Стандартизация:- один из трёх основных видов деятельности в gemba kaizen и означает документальное…ГЛАВА ПЕРВАЯ

ВВЕДЕНИЕ В КОНЦЕПЦИЮ KAIZEN

С 1986 года, года выхода в свет книги о концепции Kaizen (Ключ к успеху японской конкурентоспособности), термин kaizen стал восприниматься в качестве одного из ключевых понятий в менеджменте.

В 1993 году в издание нового словаря английского языка (the New Shorter Oxford English Dictionary) вошло слово kaizen. * (В этом словаре термин Kaizen трактуется как постоянное усовершенствование работы на практике, повышение эффективности работы, и т.д., и как философия бизнеса). Таким образом, понятие kaizen наконец получило признание в английском словаре. Читатели, не знакомые с kaizen могут начать чтение данной книги с небольшого словаря терминов, имеющих отношение к концепции kaizen. Для тех же, кто уже знаком с понятием kaizen, данная глава будет носить скорее обзорный характер.

Японское слово kaizen означает постоянное усовершенствование. Речь идёт о процессе усовершенствования, в котором участвуют все - и управленцы, и рабочие - и на это уходит относительно немного средств. Философия kaizen заключается в том, что наш образ жизни, - будь то работа, общественная деятельность, дом, - должен сосредотачиваться на постоянных усилиях к усовершенствованию. Данное понятие является настолько естественным и очевидным для большинства японцев, что они даже не осознают, что владеют подобным знанием! По моему мнению, концепция kaizen сыграла важную роль в успехе японской конкурентоспособности.

Хотя улучшения, достигаемые путём реализации концепции kaizen, проходят медленно и малозаметны, спустя какое-то время это приводит к весьма значительным результатам.

Необходимо заметить, что институт (Kaizen Institute AG), а так же его филиалы и получившие лицензию обладают эксклюзивными правами использовать торговые марки ® as well as gemba kaizen,® в качестве зарегистрированных торговых марок в крупнейших странах мира.

Понятие kaizen служит объяснением тому, почему в Японии компании не могут оставаться неизменными в течение долгого времени. Между тем, западный менеджмент поклоняется нововведениям: важным изменениям в научно-технических достижениях; недавним свежим идеям по поводу понятий менеджмента и техник производства. Нововведение драматично, и требует большого внимания. Концепция же Kaizen, с одной стороны, не представляет собой ничего драматичного; это процесс тонкий. В то время как нововведение подобно выстрелу, и результаты его сомнительны, процесс kaizen основывается на здравом смысле, на его реализацию не требуется много средств; процесс этот обеспечивает медленно нарастающий прогресс, который в конце концов окупается. Kaizen так же является подходом с минимальными рисками. Управленцы всегда могут вернуться на прежний путь, не произведя крупных затрат.

Большинство уникальных практических понятий менеджмента, таких как полный контроль качества, или контроль качества на уровне компании, рабочие группы по качеству, и наш стиль отношений на работе можно свести к одному слову: kaizen. Когда термин kaizen употребляется в контексте таких нашумевших понятий, как производительность, полный контроль качества (TQC), эффект зеро (ZD), система работы строго по рабочему графику (ЛТ), система подсказок, вырисовывается ясная картина, что же происходит в японской промышленности.

Подобно зонтику, что собирает вместе тех, кого дождь застал врасплох, концепция Kaizen объединяет все практические навыки. Однако, спешу отметить, что вовсе необязательным является применение всех этих практических навыков в японском менеджменте, и их следует рассматривать скорее в качестве принципов, основанных на здравом смысле, применяемых управленцами повсюду.

Следуя правильным шагам и правильно выполняя различные процессы, любая компания, не зависимо от национальной принадлежности, неоспоримо получит пользу от реализации концепции Kaizen.

ОСНОВНЫЕ ПОНЯТИЯ КОНЦЕПЦИИ KAIZEN

• Kaizen и менеджмент • Процесс в сравнении с результатом • Следование циклам PDCA/SDCAKAIZEN И МЕНЕДЖМЕНТ

РИСУНОК 1-2. (стр 3) Процесс улучшения распадается на две части: нововведение…ПРОЦЕСС В СРАВНЕНИИ С РЕЗУЛЬТАТОМ

Подход, ориентированный на процесс, должен применяться в ходе введения различных стратегий kaizen: цикл планирование-выполнени-проверка-действие…СЛЕДОВАТЬ ЦИКЛАМ PDCA/SDCA

Планирование имеет отношение к тому, чтобы установить объект усовершенствования (так как концепция kaizen представляет собой стиль жизни, а любой…КАЧЕСТВО НА ПЕРВОМ МЕСТЕ

ГОВОРИТЬ, ОПЕРИРУЯ ДАННЫМИ

СЛЕДУЮЩИЙ ПРОЦЕСС - ЭТО ПОТРЕБИТЕЛЬ

Большинство работающих в организациях людей имеют дело с внутренним потребителем. Эта реализация должна вести к обязательству никогда не передавать…Основные системы стратегии kaizen

• Полный контроль качества/управление при помощи полного контроля качеством • Система производства строго по рабочему графику; система выполнения работ … • точно в срок; (Производственная система компании "Toyota")Полный контроль качества/управление при помощи полного контроля качеством

Один из принципов японского менеджмента - полный контроль качества (TQC), d в котором на ранних стадиях развития делался уклон в сторону контроля за… Этот процесс задействовал систему, включающую в себя все аспекты управления, и… Рассматривая действия, связанные с понятиями (TQC)/ (TQM) в качестве составляющих стратегии kaizen, мы яснее понимаем…Полный контроль за износом оборудования и поломками.

Так же как TQM, вовлекающий в процесс контроля всех членов организации, в систему ТРМ вовлечены все на заводе. Пять «С» рационального ведения… Развёртывание политики. Не смотря на то, что стратегия kaizen имеет целью произвести улучшения, её влияние может ограничиваться, если в…Система подсказок

Деятельность малых групп

Уникальная цель стратегии kaizen

качество, цена и расписание (QCS). С тех пор термин (QCD) сменил термин QCS в общепринятой терминологии. Качество относится не только к качеству готовых товаров или услуг, но и к…ГЛАВА ВТОРАЯ

GEMBA KAIZEN

В японской промышленности слово gemba почти так же популярно, как kaizen. Джуп Бокерн (Joop Bokern), один из первых консультантов по системе решения… Все виды бизнеса используют три основных мероприятия, прямо связанных с… В более узком смысле, однако, gemba означает место, где формируются товары или услуги. В этой книге указанное слово…GEMBA И АДМИНИСТРАЦИЯ

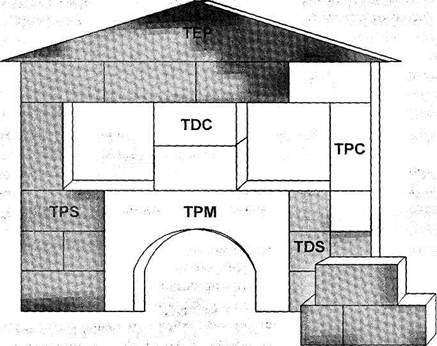

РИСУНОК 2-1. В этом ракурсе отношений рабочее место gemba-администрация роль… Администрация существует для того, чтобы помогать людям на рабочем месте gemba выполнять свою работу лучше с помощью…ДОМ РАБОЧЕГО МЕСТА GEMBA

На рисунке 2-3, Дом Рабочего Места Gemba, показан «вид с птичьего полета» на мероприятия по достижению QCD на рабочем месте gemba. Компания,…СТАНДАРТИЗАЦИЯ

Эффективное ежедневное управление ресурсами требует наличия стандартов. Каждый раз, когда возникают проблемы или непостоянства, менеджер должен… Если правильно применить, система решения проблем kaizen может повысить… Стандартизация на рабочем месте gemba часто означает перевод технологических и инженерных требований, указанных…ПЯТЬ С» РАЦИОНАЛЬНОГО ВЕДЕНИЯ ХОЗЯЙСТВА

Недавно, перед тем, как начать сборочные операции в Европе, японский производитель автомобилей послал менеджеров по закупке с визитом к нескольким… Находясь в замешательстве, директор завода попросил: «Пожалуйста, расскажите о…УСТРАНЕНИЕ БЕСПОЛЕЗНЫХ ДЕЙСТВИЙ MUDA

Клиенты не оплачивают действия компании, не приносящие ей дохода. Почему же тогда так много людей на рабочем месте gemba оказываются вовлечены в… Менеджер одной фабрики как-то раз посчитал, сколько проходит рабочий по… Однажды, когда я был в Аэропорте Далласа в Техасе, мне понадобилось подтвердить свой билет, чтобы пересесть на рейс…ЗОЛОТЫЕ ПРАВИЛА УПРАВЛЕНИЯ РАБОЧИМ МЕСТОМ GEMBA

Оставаться в тесном контакте с рабочим местом и понимать его gemba является первым шагом в эффективном управлении производством. Вот пять золотых…СНАЧАЛА ИДИТЕ НА РАБОЧЕЕ МЕСТО GEMBA

Кристианто Яхъя (Kristianto Jahja), консультант по системе решения проблем kaizen, работавший на совместном предприятии в Индонезии группы «Астра» и… И так Кристианто смотрел и смотрел. Прошло полчаса, потом час. По мере того,… Здесь Кристианто попросили описать, что он видел. Ему задали конкретные вопросы типа: «Что вы видели?» и «Что вы…ПРОВОДИТЕ СТАНДАТИЗАЦИЮ ДЛЯ ПРЕДОТВРАЩЕНИЯ ПОВТОРЕНИЯ ПРОБЛЕМЫ

Таким образом, каждое отклонение влечет за собой проект по системе решения проблем kaizen, что в итоге должно привести либо к введению нового… Одним определением стандарта является лучший способ выполнения работы. Если… В Джиоджи Фудс (Giorgi Foods, Inc.), в Темпл, Пенсильвания, административные комнаты были расположены на верхнем…ПРИМЕНЕНИЕ ЗОЛОТЫХ ПРАВИЛ

Факс становится неотъемлемым инструментом бизнеса. Как консультант по системе решения проблем kaizen, проводящий более чем половину всего времени в… Я постарался представить себя на месте генерального менеджера отеля,… Если бы я на самом деле был генеральным менеджером отеля, я бы, после наблюдения такой ситуации, собрал совещание с…ГЛАВА ТРЕТЬЯ

КАК УПРАВЛЯТЬ КАЧЕСТВОМ, СТОИМОСТЬЮ И ДОСТАВКОЙ НА РАБОЧЕМ МЕСТЕ GEMBA

Качество, стоимость и доставку нельзя четко отделить друг от друга. Скорее, они тесно взаимосвязаны. Нецелесообразно покупать некачественные товары, какой привлекательной ни была бы их цена. Бессмысленно предлагать товары или услуги хорошего качества и по привлекательной цене, если их невозможно доставить вовремя, чтобы удовлетворить потребности клиента, и в таком количестве, какое ему нужно.

КАЧЕСТВО: БОЛЬШЕ, ЧЕМ ПРОСТО РЕЗУЛЬТАТ

Рисунок 3-1, диаграмма системы поддержки качества Toyota Machine Works, показывает, как предпринимаются постоянные меры по обеспечению качества в… См. РИСУНОК3-1. Диаграмма системы Обеспечения Качества. Планирование Номенклатуры Изделий 2 (точка зрения производителя), Создание и Тестирование Прототипа, Мероприятия по…УПРАВЛЕНИЕ КАЧЕСТВОМ НА РАБОЧЕМ МЕСТЕ GEMBA

Чтобы снизить непостоянство, администрация должна установить стандарты, поспособствовать установлению самодисциплины у рабочих для поддержания… Администрация должна создать условия для коллективной работы, поскольку… Однажды мне довелось посетить завод, директор которого гордился своими достижениями в системе Статистического…СНИЖЕНИЕ СТОИМОСТИ НА РАБОЧЕМ МЕСТЕ GEMBA

1. Планирование затрат с целью максимально увеличить разрыв между затратами и прибылью 2. Всеохватывающее снижение затрат на рабочем месте gemba 3. Планирование инвестиций высшим руководствомДОСТАВКА

Система работы точно в срок (ЛТ) относится к вопросам стоимости и доставки, но может быть введена, только если имеется хорошая система обеспечения… Что тоже важно, ЛТ направлена на доставку. Обычный подход - доставлять товары… Можно реализовать улучшенное качество, стоимость и доставку одновременно путем включения различных систем управления,…УЛУЧШЕНИЕ КАЧЕСТВА И СНИЖЕНИЕ ЦЕНЫ СОВМЕСТИМЫ

Предположим, что в качестве конкурента появляется новая компания. В этой компании придерживаются мнения, что хорошее качество и низкие цены… Одновременная реализация QCD: это задача, над которой следует работать…ГЛАВА ЧЕТВЕРТАЯ

СТАНДАРТЫ

Повседневный бизнес функционирует согласно определенным согласованным формулам. Эти формулы, если их записать в явной форме, становятся стандартами. Успешное управление в повседневной жизни сводится к одному правилу: поддерживайте и улучшайте стандарты. Это означает не только придерживаться текущих технологических, управленческих и производственных стандартов, но также улучшать текущие процессы, чтобы поднять стандарты на более высокие уровни.

ПОДДЕРЖИВАЙТЕ И УЛУЧШАЙТЕ СТАНДАРТЫ

Если существуют стандарты, и рабочие выполняют свою работу согласно этим стандартам без отклонений, то процесс находится под контролем. Следующий… В обоих циклах конечный этап цикла, действие (act) относится к стандартизации… Давайте здесь обратимся к анекдоту из Главы 2 о том, как портье в гостинице неправильно обращался с факсимильными…ОПЕРАЦИОННЫЕ СТАНДАРТЫ

Стандарты, на которые есть ссылка в данной книге, являются операционными, и они указывают на большое несоответствие между японскими и западными… В предельных случаях, стандарты на Западе видятся как что-то, выходящее за…КЛЮЧЕВЫЕ ОСОБЕННОСТИ СТАНДАРТОВ

1. Отражать лучший, наилегчайший и самый безопасный способ выполнения работы. Стандарты отражают многолетние мудрость и ноу-хау рабочих по… 2. Предлагать лучший способ сохранения ноу-хау и опыта. Если рабочий знает… 3. Обеспечивать способ измерения производительности труда. Имея установленные стандарты, менеджеры могут оценить…ИСТОРИЯ KAIZEN

История kaizen следует циклу «планирование-выполнение-проверка-действие» (PDCA). Шаги с 1 по 4 относятся к Р (плану), шаг 5 относится к В… Различные инструменты решения проблем часто показывают в истории kaizen с… *В Японии обычно используется термин «История QC». Принимая во внимание тот факт, что термин история kaizen чаще…KAIZEN/1SO 9000/QS 9000

В терминах kaizen, стандарты являются лучшим способом выполнять работу, и системы решения проблем kaizen на рабочем месте gemba, такие как… Как только стандарты установлены, должно последовать улучшение этих… Порой руководитель какого-либо предприятия, подготавливаясь к сертификации ISO 9000 или QS 9000, может сказать,…ГЛАВА ПЯТАЯ

S: ПЯТЬ ШАГОВ ВЕДЕНИЯ ХОЗЯЙСТВА

Как показывает Рисунок 2-3, стандартизация, 5S (хозяйствование) и устранение бесполезных действий muda являются тремя оплотами системы решения… Эти меры не включают в себя новых теорий и технологий управления. На самом…ПЯТЬ ШАГОВ ГРАМОТНОГО ВЕДЕНИЯ ХОЗЯЙТВА

1. Seiri: Разделяйте обязательные и необязательные предметы на рабочем месте gemba и избавляйтесь от последних. 2. Seiton: Организуйте все предметы, оставшиеся после seiri, по порядку.ВВЕДЕНИЕ В ДЕЙСТВИЕ 5S

Концепция Kaizen придает смысл процессу в такой же степени, что и результат. Чтобы вовлечь людей в продолжение их усилий по kaizen администрация должна аккуратно спланировать, организовать и выполнить проект. Менеджеры часто хотят получить результат как можно скорее, пропустив жизненно важный процесс. 5S - не фантазия или модная новинка, а неотъемлемая часть повседневной жизни. Поэтому любой kaizen проект требует включения следующих шагов.

Поскольку kaizen работает с человеческим сопротивлением переменам, первым шагом будет ментально подготовить работников принять 5S перед тем, как кампания начнётся. В качестве предварительной меры для 5S следует выделить время для обсуждения философии и преимуществ 5S.

• Создание чистой, гигиенической, приятной и безопасной рабочей среды.

• Оживление gemba и заметное улучшение морали и мотивации работников.

• Устранение различных видов muda путем минимизации необходимости поиска инструментов, придания работе операторов большей легкости, облегчение физически тяжелой работы и освобождение пространства.

Администрация также должна понять многочисленные преимущества 5S на рабочем месте gemba для всей компании:

• Помощь работникам выработать самодисциплину; дисциплинированные работ

ники всегда заняты в 5S, проявляют положительный интерес к системе решения проблем kaizen, и от них можно ожидать неуклонного следования стандартам.

• Выделение многих типов бесполезных действий muda на рабочем месте gemba;

осознание проблемы является первым шагом в устранении пустых затрат.

• Устранение бесполезных действий muda на рабочем месте gemba улучшает процесс 5S.

• Выявление отклонений, таких как брак и излишки продукции.

• Снижение количества ненужного движения, такого как различные прогулки туда-

сюда и слишком тяжелая работа.

• Учет проблем, связанных с дефицитом материалов, разбалансировкой линий, поломками оборудования и задержками доставки, которые должны быть определены визуально и, таким образом, решены.

• Решение заметных проблем с логистикой в gemba простыми способами.

• Придание проблемам качества заметности.

• Улучшение эффективности работы и снижение стоимости операций.

• Сокращение количества промышленных несчастных случаев путем устранения масляных и скользких полов, загрязненной среды, грубой одежды и небезопасных операций. Seiso, в частности, повышает надежность механизмов, таким образом освобождая время инженеров по техническому обслуживанию для работы с теми машинами, которые подвержены внезапным отказам. В результате инженеры могут сконцентрироваться на более насущных проблемах, таких как планово-предупредительный ремонт, прогнозируемый ремонт и создание оборудования, не требующего обслуживания, в сотрудничестве с конструкторскими отделами.

Поняв эти преимущества и убедившись в том, что работники их понимают, администрация может продвинуться дальше с помощи проекта системы решения проблем kaizen.

ГЛАВА ШЕСТАЯ

БЕСПОЛЕЗНЫЕ ДЕЙСТВИЯ MUDA

Японское слова «muda» означает бесцельную растрату, но само слово имеет более глубокий подтекст. Работа есть последовательность процессов или шагов,… 1. Бесполезные действия Muda в сфере перепроизводства 2. Бесполезные действия Muda в области запасовБЕСПОЛЕЗНЫЕ ДЕЙСТВИЯ MUDA В СФЕРЕ ПЕРЕПРОИЗВОДСТВА

В системе работ точно в срок, однако, оказаться впереди производства оказывается хуже, чем оказаться позади него. Производство большего количества… потребление сырья до того, как оно реально потребуется; расточительное… • Производить настолько много, насколько много у нас получается в процессе,БЕСПОЛЕЗНЫЕ ДЕЙСТВИЯ MUDA В ОБЛАСТИ ЗАПАСОВ

В то время, как лишние предметы лежат в запасах и собирают на себя пыль, не приносится никакого дохода. Их качество падает со временем. Еще хуже то,… Более низкие уровни запасов помогают нам увидеть области, на которые следует…БЕСПОЛЕЗНЫЕ ДЕЙСТВИЯ MUDA В ОБЛАСТИ РЕМОНТА/БРАКА

Поставщики часто жалуются на большое количество бумажной работы и на множество изменений в дизайне при работе с клиентами. В более широком смысле в…БЕСПОЛЕЗНЫЕ ДЕЙСТВИЯ MUDA - ДВИЖЕНИЯ ТУДА-СЮДА

Чтобы заметить muda движения туда-сюда, нам нужно внимательно посмотреть на то, как операторы используют свои руки и ноги. Затем нам придется…БЕСПОЛЕЗНЫЕ ДЕЙСТВИЯ MUDA В ОБЛАСТИ ОБРАБОТКИ

Расходы в обработке также происходят во многих случаях от сбоев в синхронизации процесса. Операторы часто пытаются выполнить работу по обработке…БЕСПОЛЕЗНЫЕ ДЕЙСТВИЯ MUDA ВО ВРЕМЯ ОЖИДАНИЯ

БЕСПОЛЕЗНЫЕ ДЕЙСТВИЯ MUDA ВО ВРЕМЯ ТРАНСПОРТИРОВКИ

Вместе с излишками запасов и ненужным ожиданием muda во время транспортировки является хорошо заметной формой пустых затрат. Одной из заметных… Консультант по системе решения проблем kaizen Грег Бэк вспоминает свой опыт… В начале проекта Бэк поставил целью снижение времени настройки на 50% (настройка занимала десять часов) к концу…ГЛАВА СЕДЬМАЯ

ФУНДАМЕНТ ДОМА РАБОЧЕГО МЕСТА GEMBA

Администрация должна быть привержена постоянному выполнению этих мероприятий. Только когда администрация показывает, что обладает высокой… Большинству компаний, вводящих систему решения проблем kaizen, к сожалению, на… Марина Калькагни, оператор в Компании Джиорджио Фудс (Giorgio Foods Company), дала следующие комментарии по своему…УЧЕБНОЕ ПРЕДПРИЯТИЕ

Закладывая фундамент системы решения проблем kaizen на рабочем месте gemba, мы преследуем одно и то же — а именно построение учебного предприятия,… Обучение здесь должно быть синонимом для выполнения. Чем получать много… Вот почему мероприятия по системе решения проблем kaizen на рабочем месте gemba в Японии всегда придавали смысл…СИСТЕМА РАЦПРЕДЛОЖЕНИЙ И РАБОЧИЕ ГРУППЫ ПО КАЧЕСТВУ

Несмотря на то, что американский стиль системы рацпредложений усилил экономическую выгоду от внесения рацпредложений и обеспечил финансовые… Системы рацпредложений в настоящее время действуют на большинстве крупных… Вообще говоря, у японских менеджеров больше свободы во внедрении рацпредложений работников, чем у их западных коллег.…ПОСТРОЕНИЕ САМОДИСЦИПЛИНЫ

В своих семинарах по системе решения проблем kaizen я часто прошу участников написать, как можно помочь работникам развить самодисциплину. Вот… 1. Поощряйте шаги вперед. 2. Фиксируйте, когда работники выполняют работу правильно.ГЛАВА ВОСЬМАЯ

ВИЗУАЛЬНОЕ УПРАВЛЕНИЕ

ДЕЛАЯ ПРОБЛЕМЫ ЗАМЕТНЫМИ Проблемы должны быть видимыми на рабочем месте gemba. Если отклонение нельзя… Если бракованные детали выходят из-под сломанного пуансона в прессе, и никто не замечает брак, то скоро придется…МАШИНЫ

• Как вы узнаете, что машина производит товары высокого качества? Если рабо

тают устройства jidohka к рока-yoke (надежности), машина остановится немедленно после того, как произойдет отклонение. Когда мы видим, что машина остановилась, мы хотим знать, почему это произошло. Она остановилась согласно графику остановок? переключения и настройки? проблем с качеством? поломки машины? профилактического ремонта?

• Должны быть указаны уровень смазки, частота смены смазки и тип смазки.

• Металлические кожухи должны быть заменены прозрачными крышками, так

что операторы смогут заметить, когда произойдет сбой в работе машины.

МАТЕРИАЛЫ

• Адрес, по которому хранятся материалы, должен быть указан вместе с уровнем склада и номерами деталей. Для предотвращения ошибок следует…МЕТОДЫ

• Как руководитель узнает, выполняют ли люди работу правильно? Это можно

выяснить с помощью стандартных рабочих бланков, размещенных на каждой рабочей станции.

• Рабочие бланки должны показывать последовательность работы, время цик

ла, правила техники безопасности, контрольные точки качества и что делать в случае возникновения непостоянства.

ИЗМЕРЕНИЯ

нятно промаркированы с целью определения безопасных рабочих диапазонов. Термочувствительные ленты должны быть прикреплены к моторам для того, чтобы… • Как вы узнаете, было ли сделано улучшение, и находитесь ли вы на путь… жения цели?ВНЕДРЕНИЕ СТАНДАРТОВ

Размещение рабочих стандартов напротив рабочей станции является визуальным управлением. Эти рабочие стандарты не только напоминают рабочему о… Когда стандарты описывают то, как рабочим следует выполнят свою работу, в них… Производственные цели на день также должны быть видимыми. Цели на час и на день следует помещать на доску рядом с…ПОСТАНОВКА ЦЕЛЕЙ

Через некоторое время происходит что-то невероятное. Реальное время настройки на графике начинает следовать за заданной линией! Это происходит… Юзуру Ито (Yuzuru Itoh), бывший директор центра контроля качества на… Один из наиболее интересных опытов, в которых я принимал участие, имел дело с пайщиками на заводе по производству…ГЛАВА ДЕВЯТАЯ

РОЛЬ РУКОВОДИТЕЛЯ В УПРАВЛЕНИИ РАБОЧИМ МЕСТОМ GEMBA

Роль руководителя развилась в Японии за последние пятьдесят лет. Япония за это обязана в большей степени Программе Обучения Руководства (МТР) и… Ниже приводится справка по возникновению и развитию программ из источника… У. Эдварде Деминг, Джозеф Джуран и другие американские эксперты по праву занимают место в учебниках по истории за свою…УПРАВЛЕНИЕ ВХОДНЫМИ ПАРАМЕТРАМИ

Руководитель - это человек, ответственный за прямое руководство 20 или около того операторами на рабочем месте gemba, а также за результат. Охват… На рабочем месте gemba руководитель управляет входными параметрами с целью… Руководители компании ответственны за достижение выходных параметров QCD, но они должны управлять основными тремя М —…ОПРЕДЕЛЕНИЕ ЗАДАЧ

Однако большинство менеджеров сегодня потеряли энтузиазм в достижении целей. В частности, многие руководители рабочих мест gemba довольствуются… Постановка задач является ключевым элементом успешной работы руководителя.…СЕРТИФИКАЦИЯ ЛУЧШЕЙ ЛИНИИ ОБЕСПЕЧЕНИЯ КАЧЕСТВА

Однако крупные японские компании давно отказались от такого подхода к обеспечению качества. За исключением первой единицы поставляемого товара,… С 80-х годов, когда началось полномасштабное использование… Таким образом поставщики были обязаны пересмотреть методы обеспечения качества своих производственных линий.…Карта 3 Этапы сертификации

Рис. 9-4 (Продолжение). Системы сертификации Лучших линий QAОПРЕДЕЛЕНИЕ ЗАДАЧ

Однако большинство менеджеров сегодня потеряли энтузиазм в достижении целей. В частности, многие руководители рабочих мест gemba довольствуются… Постановка задач является ключевым элементом успешной работы руководителя.…ПСЕВДО-УПРАВЛЕНЧЕСКИЕ ФУНКЦИИ РУКОВОДИТЕЛЕЙ НА РАБОЧЕМ МЕСТЕ GEMBA

Поддержанием называется сохранение статус-кво — то есть менеджеру необходимо убедиться в том, что подчиненные соблюдают текущие стандарты в целях… Улучшение, в то же время, имеет отношение к расширению и усовершенствованию… Я полагаю, что излишек ресурсов имеет непредвиденные недостатки: отсутствует импульс для системы решения проблем…ГЛАВА ДЕСЯТАЯ

ОБЯЗАННОСТИ И ОТВЕТСТВЕННОСТИ УПРАВЛЯЮЩИХ РАБОЧЕГО МЕСТА (GEMBA)

концепция решения проблем (kaizen) в компании

'ТОЙОТА АСТРА МОТОР" (TOYOTA ASTRA MOTOR COMPANY, ТАМ)

В предыдущей главе были описаны обязанности супервайзера. Другой важной проблемой являются области ответственности супервайзера. У каждого большого промышленного комплекса существует несколько слоев управления рабочим местом (gemba), и определение их соответствующих обязанностей и ответственности зачастую является проблемой. Следующий случай применения концепции решения проблем (kaizen) в компании "Тойота Астра Мотор" (ТАМ) ярко де монстрирует, что очень важно определить объем ответственности управляющих рабочего места (gemba).

Компания 'Тойота Астра Мотор" (ТАМ) - совместное предприятие компании "Тойота Мотор" (Toyota Motor Company) и "Пи Ти Астра Интернешнл" (Р.Т. Astra International)-производит в Индонезии легковые автомобили и автомобили для коммерческих целей. Компания начала свою деятельность в 1971 году, и на сегодняшний день в ней работает 5000 сотрудников.

Несмотря на то, что данная компания работает в Индонезии на протяжении многих лет, к 1991 году компания "Тойота Астра Мотор" (Toyota Astra Motor Company) осознала острую необходимость в четком определении обязанностей своих управляющих рабочего места (gemba). В компании имеются такие управляющие рабочего места (gemba), как супервайзеры, бригадиры, руководители группы, но зачастую возникает путаница в их соответствующих обязанностях. Когда возникла данная проблема, возник и ряд вопросов: Кто из этих управляющих должен заниматься решением данной определенной проблемы?

Кто должен применять временные контрмеры и стандартизировать новый метод, дабы предотвратить последующее возникновение данной проблемы?

Кроме того, необходимо обратить внимание и на другие проблемы - существовали проблемы, касающиеся систем и технологических процессов, а также людских (трудовых) ресурсов. К тому же, необходимо управление многими различными аспектами - среди них качество, безопасность, снижение затрат, Пять "С" (5 S) и производительность. Компания "Тойота Астра Мотор" (Toyota Astra Motor Company) отправила управляющих рабочего места (gemba) различных рангов на стажировку в компанию "Тойота Мотор" (Toyota Motor Company, TMC) в Японию. Однако, когда управляющие вернулись в Индонезию и попытались применить приобретенные знания на опыте, неопределенность в обязанностях управляющих рабочего места (gemba) так и осталась неразрешенной. В конечном счете, в 1992 году компания начала предпринимать серьезные усилия, чтобы переопределить обязанности и ответственности каждого уровня управляющих рабочего места (gemba). Вначале, Эдди Пайно, управляющий службы по применению концепции решения проблем (kaizen) отправился в ТМС, чтобы тщательно изучить, как в ТМС определяются обязанности управляющего каждого уровня.

В ТАМ существовали следующие управленческие ступени: руководители группы, бригадиры, супервайзеры и начальники отделов. Последовательность подчинения управляющих в каждой категории была следующей:

Руководитель группы Один на 8 операторов

Бригадир Один на 2х руководителей группы

Супервайзер Один для 2-Зх бригадиров

Начальник отдела Один для 3-4 супервайзеров

Одной из первых задач, которые поставила перед собой компания, было определение обязанностей разных управляющих и установка их в порядке очередности, чтобы избежать конфликтов и неопределенностей. В этот период многие из данных управляющих прошли курсы повышения квалификации, разработанные совместно службой kaizen и отделом трудовых ресурсов компании 'Тойота Астра Мотор" (ТАМ), а также приняли участие в заседаниях по решению проблем и групповых дискуссиях. Все это в большой степени способствовало определению обязанностей управляющих. В результате, в порядке очередности были определены обязанности управляющих рабочего места (gemba) на каждом уровне, что и показано в таблице 10-1.

| Управляющий | Обязанности в порядке очередности квалификаций | Квалификация |

| Руководитель группы | Контроль над качеством и возникновением возможных дефектов. Ответственнсть за установку линии. | Должен быть способным помочь операторам следовать основному тенологическому процессу и основному рабочему листу на рабочих местах, и помогать начальнику цеха в разработке и применении норм работы и стандартов качества Должен уметь подготовить стандартный рабочий лист |

| Бригадир | Улучшение производительности Снижение затрат | Должен быть способным улучшить условия работы (следуя принципу производительность, затраты, качество), |

| Супервайзер | ||

| Начальник отдела |

ДОЛЖНОСТНЫЕ ИНСТРУКЦИИ ДЛЯ УПРАВЛЯЮЩИХ КОМПАНИИ "ТАМ'(TOYOTA ASTRA MOTOR COMPANY)

Как только были определены обязанности управляющих в порядке очередности, руководство компании начало разрабатывать параметры оценки, чтобы оценивать, как исполняются обязанности управляющими на каждом уровне. Чтобы провести данную оценку, отдел трудовых ресурсов разработал и опубликовал карманные должностные инструкции управляющих рабочего места (gemba) каждого ранга, и снабдил каждого управляющего такой инструкцией.

Как правило, должностная инструкция делит задачи управляющих на две части: 1) обязанности, которые управляющие должны выполнять (действия, которые они должны осуществлять) в течение дня; и 2) список действий, за которые управляющие несут ответственность. Как для руководителя группы, так и бригадира в должностной инструкции имеется список действий, которые они должны осуществлять ежедневно в течение рабочего времени. (Должностные инструкции супервайзеров и начальников отдела не содержат подобные списки, т.к. их ежедневные действия не могут быть определены так же четко, как действия руководителей группы и бригадиров. Это означает, что супервайзеры и начальники отделов обладают большей свободой в выполнении своих ежедневных обязанностей.)

Исполнение обязанностей, осуществление действий и ответственность управляющих имеют также прямое отношение к их оценкам и зарплате. Например, в обязанности руководителей группы входит контроль за возможным появлением дефектов и повреждений, ведение записей (регистрация фактов), ввод данных на определенные контрольные списки или графики и помещение данных контрольных списков или графиков на доску объявлений на рабочем месте (gemba). У каждого руководителя группы и бригадира есть своя доска объявлений, которой также пользуются рабочие второй и третьей смены. (Зачастую, на этой доске также демонстрируются описательные таблицы, содержащие информацию о тех умениях, которыми должны обладать рабочие предприятия, а также другие таблицы.)

Должностные инструкции четко определяют предметы контроля, какие данные необходимо собрать, а также какие контрольные списки необходимо использовать. Пункты, по которым осуществляется контроль при проведении оценки, бывают разными для каждого отдельного процесса, но они все относятся к таким существенным аспектам, как качество, техника безопасности, производительность, снижение себестоимости, обучение и полное техническое обслуживание (total productive maintenance, ТРМ).

Подобное ежедневное занесение данных на доску объявлений помогает руководителям группы и бригадирам сфокусироваться на вопросах, требующих немедленного рассмотрения. Их супервайзеры, в свою очередь, могут взглянуть на подобную доску объявлений и мгновенно оценить, как их руководители группы и бригадиры справляются с решением данных проблем и улучшением ситуации.

Супервайзеры затем могут поместить на свою доску объявлений суммарные данные, полученные их руководителями группы и бригадирами. У начальников отдела также имеются подобные доски объявлений. В сущности, ряд контрольных списков и графиков, помещенных на доске объявлений, служит как наглядная система отчета среди управляющих, позволяющая быстро идентифицировать определенные приоритетные мероприятия, которые требуют немедленного внимания. Доска объявлений также служит как наглядная система контроля, демонстрирующая, насколько сходятся мнения управляющих.

Перед тем как начинается каждая рабочая смена, все собираются вместе вокруг доски объявлений на пятиминутку, во время которой руководитель группы может объяснить специфические проблемы, приводя данные с доски объявлений. (Также, доска объявлений представляет возможным рассказать посетителям, что происходит на рабочем месте (gemba). Когда гости или высшее руководство совершают «обход рабочего места (gemba)», они могут взглянуть на доску объявлений и узнать, что происходит, или подкрепить свои знания о прогрессе на разных линиях.)

В конце каждого месяца начальники отделов и супервайзеры собираются вместе, чтобы оценить работу своих подчиненных (руководителей группы и бригадиров). Их оценки затем помещаются на доску объявлений. Параметры, по которым производится оценка, берутся из должностной инструкции и делятся на такие категории, как активность, инициатива, вклад и усилия по отношению к тому, как исполняются и усовершенствуются те пункты, за которые несут ответственность их подчиненные. Например, руководитель группы оценивается по следующим параметрам:

• Остановка линии по какой-либо причине

• Проверка и идентификация правил безопасности

• Дефекты качества

• Тревожные рапорты ( Hiyari reports)

• Предложение планов действий

• Рабочие группы, ведущие контроль качества (Quality Circles)

• Пять "С" (5 S)

Бригадиры компании "ТАМ" оцениваются по следующим параметрам:

• Поддержание безопасности

• Прогул без уважительной причины

• Остановка линии по внешним причинам

• Человеко-час на количество часов

• Системы контроля качества

• Тревожные рапорты (Hiyari (scare) reports)

• Пять "С" (5 S)

• Действия по сокращению затрат

ОБЯЗАННОСТИ РУКОВОДИТЕЛЕЙ ГРУППЫ КОМПАНИИ "ТАМ"

Руководители группы выдвигаются из операторов и получают прибавку к зарплате за свою работу. Если они хорошо выполняют свою работу, у них есть шанс продвинуться по службе на управленческий уровень. В основные обязанности руководителей группы входит поддержание качества и умение справиться с остановкой линии. Руководители группы должны иметь по крайней мере одну рабочую группу по качеству (quality circle) в своей группе и каждая рабочая группа по качеству (quality circle) должна выполнить 2 темы в год. Члены рабочей группы встречаются дважды в месяц. Еще одна обязанность рабочей группы (quality circle) бороться с прогулами без уважительной причины. Если кто-либо из группы отсутствует, то руководитель группы либо находит ему замену, либо сам занимает его или ее место.

Руководители группы должны каждый день заполнять контрольные списки, а в критических случаях, таких как остановка линии, каждый час. Руководители группы проводят пятиминутку со своей группой перед началом каждой рабочей смены, в течение которой обсуждаются следующие проблемы:

• Несчастные случаи, которые произошли за день до этого

• Некоторые проблемы ,которые возникли во время ночной смены

• Цели, которые были достигнуты

• Любые возникшие электрические или механические повреждения

Руководители группы должны также руководить остановкой линии. При возникновении какой-либо проблемы рабочие могут остановить линию путем нажатия на ближайшую кнопку. В момент остановки линии начинают идти часы, показывающие время остановки агрегата. Руководитель группы проверяет часы каждый час. В случае если время остановилось на более долгое время, чем обычно, он или она проверяют, в чем заключается проблема и где возникло повреждение. Основываясь на этих данных, на каждый месяц определяются цели для остановки линии. Не приходится и говорить о том, что общее время остановки плохо отражается на производительности группы, т.к сокращает рабочее время.

Обязанности бригадиров компании «ТАМ»

Основная работа бригадира заключается в повышении производительности и снижении затрат. Чтобы добиться этого, бригадир должен сократить время работы (называемое kosu в Японии), а также усвтранить все бесполезные виды деятельнсти (muda). Время работы определяется следующим образом: общее количество часов работы на определенном процессе помноженное на действительное время работы и поделенное на количество произведенных элементов. Например, если 10 человек работали над одним процессом 9 часов, включая сверхурочное время, и произвели 200 элементов, время работы будет вычисляться следующим образом:

10 * 9: 200=0,45

Каждая рабочая группа по качеству должна рассчитывать время работы для каждого производимого элемента. Каждый руководитель группы, бригадир и супервайзер должны каждый месяц ставить цели для сокращения времени работы.

Прошло много времени, прежде чем в компании «ТАМ» начали использовать время работы как критерий повышения производительности и снижения затрат. Но сегодня время работы является настоящим индикатором повышения производительности и снижения затрат для каждого управляющего данной компании, вплоть до управляющего самого низкого уровня, и связь между улучшением kosu и улучшением результата очевидна для каждого в данной компании. На всех уровнях сотрудники компании «ТАМ» могут наблюдать, как их действия способствуют сокращению времени работы.

Обязанности супервайзеров в компании «ТАМ»

Основные обязанности супервайзеров касаются рабочего персонала:

• Развитие рабочих широкого профиля

• Рабочие группы по качеству (Quality circles)

• Безопасность и т.д.

Каждую неделю бригадиры и супервайзеры проводят собрания и обсуждают следующие проблемы:

• Безопасность

• Производительность

• Расходы

• Качество

• Прогулы без уважительной причины

• Предложения

• Рабочие группы по качеству(С)иа1ку circles)

Каждый бригадир и супервайзер должен предоставлять недельные отчеты своим боссам.

КАТЕГОРИИ, КОТОРЫМИ НЕОБХОДИМО УПРАВЛЯТЬ НА РАБОЧЕМ МЕСТЕ (GEMBA)

В общем, на рабочем месте (gemba) необходимо руководить следующими категориями:

• Производительность

• Снижение затрат, включая сокращение времени работы (kosu)

• Безопасность

• Обучение персонала

• Мероприятия концепции решения проблем (kaizen)

• Пять "С" (5 S)

• Усовершенствование навыков и умений рабочего персонала

• Качество

• Остановка линии

Как уже было упомянуто выше, компания "ТАМ" разработала должностные инструкции, описывающие обязанности и уровни ответственности управляющих рабочего места (gemba). Работа всех управляющих делится на две части: 1) их ежедневные действия и 2) особые действия, за которые они несут ответственность. Список ежедневных действий содержит подробное описание рабочего дня управляющего, пункт за пунктом. Управляющий несет ответственность за следующие категории:

• Производство

• Затраты

• Хозяйственный процесс

• Качество

• Персонал и его обучение

• Безопасность

Для каждой категории в должностной инструкции предоставляется список действий, которые управляющий должен осуществлять. Все эти категории разделяются между руководителями группы, бригадирами и супервайзерами, однако мероприятия для каждой категории и уровень участия в них различается среди трех уровней управления.

ПЛАН ЕЖЕДНЕВНЫХ ДЕЙСТВИЙ РУКОВОДИТЕЛЯ ГРУППЫ: ПРИМЕРЫ ИЗ ДОЛЖНОСТНОЙ ИНСТРУКЦИИ КОМПАНИИ "ТАМ"

A. Перед началом работы

1) Войти на фабрику и пройти на рабочее место (gemba)

2) Просмотреть отчет предыдущей смены.

3) Приготовления перед работой:

a. Подготовить рабочую команду и проверить готовность всего оборудования, сбо

рочных приспособлений, станков и всех запасных деталей.

b. Если кто-либо отсутствует, написать отчет и найти замену при помощи брига

дира.

4. Утренняя зарядка и пятиминутка.

B. Утренние часы работы.

1. Начало работы.

2. Изменение техпроцесса: Помочь бригадиру обучить рабочих новому разрабо

танному техпроцессу.

3. Проверить производственный процесс: Следить за тем, чтобы операторы линии

соблюдали стандартный рабочий лист.

4. В течение утреннего перерыва:

a) Провести выборочные проверки качества нескольких изделий.

b) Следить за тем, чтобы операторы предупреждали возникновение любых неисп

равностей в течение своей работы.

c) Помогать или выполнять работу бригадира, когда он находится на собрании

или совещании.

5. Проводить обучение на рабочих местах, чтобы развить рабочих широкого про

филя.

C. Послеобеденные часы работы:

1. Просмотреть результаты проверки

a) Просмотреть результаты утренней проверки персонала, отвечающего за конт

роль качества и попросить бригадира руководить процессом улучшения.

b) Следуя инструкциям бригадира, применить контрмеры для временного реше

ния проблемы и попросить дальнейшего руководства для полнейшего решения возникшей проблемы.

2. Помочь операторам исправить и доделать работу, а также проверять и оцени

вать их результаты.

3. Исследовать причину остановки линии: предложить бригадиру временные кон

трмеры.

4. При необходимости отдать распоряжения на сверхурочную работу.

5. Руководить операторами в осуществлении мероприятий Пять "С" (5S) на рабо

чем месте (gemba).

D. После работы.

1. Написать отчет о работе своей смены и оставить необходимую информацию

для следующей рабочей смены.

2. Руководить собраниями рабочей группы (quality circle): активно поддерживать

действия рабочей группы и поднимать «боевой» дух рабочих.

ПРИМЕРЫ ДЕЙСТВИЙ РУКОВОДИТЕЛЕЙ ГРУППЫ - ПРОИЗВОДСТВО, ЗАТРАТЫ И СОБЛЮДЕНИЕ КАЧЕСТВА, СОГЛАСНО ДОЛЖНОСТНОЙ ИНСТРУКЦИИ КОМПАНИИ "ТАМ".

В должностной инструкции также в деталях описываются те действия руководителя группы, за которые он несет ответственность, согласно категориям, упомянутым выше, а именно производство, затраты, полное техническое обслуживание (total productive maintenance), качество, персонал, обучение и безопасность. Например, следующие действия руководителя группы, относящиеся к таким категориям, как производство, затраты и качество:

A. Производство

1. Выполнять ежемесячный план производства:

a) Назначать рабочих для того, чтобы производственные процессы протекали бо

лее плавно.

b) Помогать новым рабочим и обучать их

2. Подготовиться к ежедневному производству:

a) Проверить оборудование, станки, запчасти и материалы.

b) Выполнять задачи, следуя инструкциям бригадира.

c) Включить станки и подтвердить, что они функционируют должным образом.

3. Следовать следующему плану действий:

a) Исследовать причину неисправности.

b) Доложить бригадиру.

c) Принять временные меры.

d) Разработать дальнейшие контрмеры для полного решения возникшей пробле

мы.

e) Докладывать бригадиру о любых совершенных действиях.

f) Помогать бригадиру, следуя инструкции.

4. После работы:

a) Подготовиться к следующей смене; проинформировать следующую рабочую

смену, в случае если были обнаружены неисправности.

b) Подтвердить, что все оборудование находится в выключенном состоянии.

c) Помогать старшим по должности подготавливать ежедневные отчеты.

5. Действия в случае остановки линии:

a) Исследовать внешнюю остановку линии.

b) Исследовать внутреннюю остановку линии.

c) Определить причину остановки и принять контрмеры

6. Подготовиться к вводу на линию новых моделей:

a) Помочь бригадиру

b) Изучить новую модель и проинструктировать операторов.

B. Затраты:

1) Спланировать снижение затрат: поделиться с бригадиром своей точкой зрения

и предложениями по уменьшению затрат.

2) Снизить трудоемкость: предложить свои идеи и помочь начальнику провести

снижение трудоемкости.

3) Снизить прямые затраты:

a) Вести запись об использовании материалов

b) Изучить причину увеличения расходов материала и предложить контрмеры.

4) Экономия энергии:

a) Идентифицировать случаи утечки, такие как утечка воздуха и/или воды.

b) Основываясь на своих исследованиях, принять решение, возможно ли справиться

с данной проблемой самостоятельно или следует просить помощи.

5) Ежедневные действия по усовершенствованию процессов:

a) Подготовиться к усовершенствованию.

b) Помогать бригадиру направлять усилия подчиненных на усовершенствование

процессов.

6) Остальные действия:

a) Проводить собрания с подчиненными, чтобы обсудить и объяснить результаты

проведенных мер по сокращению затрат.

b) Воспользоваться любым удобным случаем, чтобы повысить у операторов осоз

нание затрат, возникающих в процессе их работы.

С. Качество:

1. Поддерживать и улучшать уровень качества.

a. Определить существующий уровень качества и сравнить, находится ли он в со

ответствии с задачами, которые были поставлены перед членами группы.

b. Контролировать процесс вывода данных о существующем уровне качества.

c. Проанализировать причины ухудшения качества и принять контрмеры.

2. Ежедневно следовать принципу «Неотъемлемого Качества»:

a. Каждый рабочий день проверять первое и последнее произведенное изделие.

b. Осуществлять постоянную спланированную проверку, чтобы предотвратить

возникновение дефектов.

c. Следить за тем, чтобы рабочие выполняли свою работу в соответствии с рабо

чими стандартами.

3. В случае обнаружения дефектов применить контрмеры.

a. Для дефектов производства, возникших внутри: Устранить дефекты и доложить

бригадиру, предлагая при этом свои контрмеры.

b. Для дефектов производства, возникших снаружи: Доложить бригадиру и по

просить инструкции по их устранению.

4. Остальные действия:

Проводить ежедневные собрания со своей командой; информировать членов команды о проблемах контроля качества и обсуждать с ними данные проблемы; повышать стремление всех членов команды производить качественную продукцию и предоставлять качественные услуги.

ПРИМЕРЫ ДЕЙСТВИЙ БРИГАДИРА ПО СНИЖЕНИЮ ЗАТРАТ, СОГЛАСНО ДОЛЖНОСТНОЙ ИНСТРУКЦИИ КОМПАНИИ "ТАМ".

Бригадир осуществляет следующие действия по снижению затрат:

1. Планирует мероприятия концепции решения проблем (kaizen):

a. После обсуждения с руководителями группы подготовить план программы по

снижению затрат.

b. Согласовывать действия внутри отдела и для проведения kaizen попросить специфические материалы у других отделов (новые станки и т.д.).

c. Контролировать проведение программы по снижению затрат и постепенно до

биваться прогресса.

2. Снижение трудоемкости (времени работы kosu):

а. Осуществлять текущий контроль над ежемесячными мероприятиями по снижению времени работы (kosu) и добиваться прогресса.

b. В случае если задача не была выполнена, необходимо изучить причины и принять необходимые меры.

3. Снижение прямых затрат:

a. Проверять фактическое использование материалов, пользование станками, потребление запасов, масел и т.д. по сравнению с тем, что было запланировано ранее.

b. Если объем использованных материалов больше, чем было спланировано, необходимо установить причину увеличения и принять необходимые меры.

4. Экономия энергии:

a. Проверять герметичность оборудования, чтобы предотвратить утечку воздуха и воды, в случае если произошла утечка, провести программы по остановке данного процесса.

b. Обучить и мотивировать рабочих непременно отключать любое оборудование

после его использования.

5. Ежедневные мероприятия концепции решения проблем (kaizen):

a. Подготовить графики и контролировать время проведения (kosu) мероприятий

kaizen.

b. При обнаружении проблем дать инструкции по проведению мероприятий kaizen.

6. Другие действия:

a. Руководить собраниями группы и сообщать о прогрессе в проводимых мероп

риятиях по снижению затрат.

b. повысить у всех сотрудников осознание затрат, возникающих в процессе их

работы.

ПРИМЕР ДЕЙСТВИЙ СУПЕРВАЙЗЕРА - РАБОТА С ПЕРСОНАЛОМ И ЕГО ОБУЧЕНИЕ, СОГЛАСНО ДОЛЖНОСТНОЙ ИНСТРУКЦИИ КОМПАНИИ "ТАМ".

Супервайзер совершает следующие действия в работе с персоналом и его обучении:

1. Обучать и развивать своих подчиненных:

a. Информировать всех членов отдела о статусе компании на данный момент времени, о существующей в компании окружающей обстановке, и ее управленческой политике. Подчиненные также должны быть проинформированы о таких важных задачах, как освоение нового рынка и введение в производство новой продукции.

b. Подготовить долгосрочные обучающие программы для отдельных членов отде

ла.

c. Поддерживать и модернизировать объем умений и навыков персонала, а также укреплять статус компании.

2. Развивать рабочих широкого профиля:

a. Составлять расписание обучающих программ для обучения рабочих различным умениям.

b. Следить за тем, как проводятся обучающие программы.

3. Обучать умениям и навыкам:

a. Проводить профессиональное обучение по месту работы.

b. Руководить процессом стандартизации умений и навыков, необходимых для

работы на каждом автоматизированном рабочем месте (АРМ) , основываясь на прошлом опыте и практике.

4. Повышать знания об имеющемся оборудовании:

а. Добиться лучшего понимания устройства, функционирования и знания руководства по эксплуатации имеющегося оборудования.

b. Позаботиться о том, чтобы бригадиры и руководители группы отлично разбира

лись в имеющемся оборудовании.

c. При необходимости проверять и вносить изменения в руководство по эксплуа

тации.

5. Руководить новыми рабочими:

a. Объяснять недавно принятым на работу или переведенным рабочим организа

цию отдела.

b. Объяснять состав работы в отделе.

c. Оценивать, подготавливать и вносить изменения в инструкции «по руководству

новыми рабочими» для использования бригадирами.

d. Согласно инструкции по руководству проводить программы ориентации для

новых рабочих.

6. Заниматься решением проблем рабочего персонала:

а. Проводить неформальные мероприятия, такие как личное общение [каждая группа имеет право каждый месяц собираться в течение рабочего дня для свободного общения между собой, отдыха и, как результата, развития здоровых отношений между людьми.]

7. Проводить мероприятия для рабочей группы по качеству (quality circle):

a. Помогать и давать советы по проведению мероприятий рабочей группы по каче

ству (quality circle).

b. Помогать в проведении, а также руководить собраниями, семинарами и обуча

ющими программами рабочей группы (quality-circle).

c. Следить за плавным протеканием мероприятий рабочей группы по качеству

(quality-circle) внутри отдела.

Проводить мероприятия, чтобы повысить осознание необходимости проведения мероприятий рабочей группы по качеству (quality-circle).

8. Поддерживать предложения:

a. Направлять программы по выдвижению новых идей и предложений, чтобы до

биться того, чтобы каждая группа выдвинула ряд своих предложений.

b. Контролировать развитие данных программ и осуществлять руководство.

c. Предоставлять отдельные консультации менее активным членам.

d. Рассматривать предложения.

9. Создать условия для соблюдения трудовой дисциплины.

a. Проводить собрания и консультации, чтобы создать более здоровую рабочую

атмосферу.

b. Убедиться, что сотрудники ознакомились со всеми правилами и инструкциями.

Принять меры, если данные действия не были осуществлены.

c. Проводить беседу с теми членами, которые постоянно нарушают правила и ин

струкции.

d. Проверять, как выполняются правила и инструкции внутри отдела.

10.Другие действия:

a. Отдавать распоряжения и одобрения на сверхурочную работу.

b. Составлять и следовать ежегодному графику отпусков.

c. Предоставлять индивидуальные консультации операторам по решению особых проблем.

ПРИМЕРЫ ОБЯЗАННОСТЕЙ И ОТВЕТСТВЕННОСТЕЙ

НАЧАЛЬНИКОВ ОТДЕЛОВ КОМПАНИИ "ТАМ",

СОГЛАСНО ДОЛЖНОСТНОЙ ИНСТРУК ЦИИ КОМПАНИИ "ТАМ":

В то время как обязанности руководителя группы, бригадира и супервайзера могут быть детально описаны в различных специальных планах действий, обязанности начальника отдела - усовершенствование внутренних систем и технологических процессов - определены менее конкретно. Например, начальник отдела контроля качества компании "ТАМ" должен выполнять следующие обязанности:

1. Постановка задач и выработка стратегий:

a. Определить и донести до каждого бригадира задачи по улучшению качества

каждого отдельного изделия.

b. Выработать стратегии для достижения поставленных целей.

2. Добиваться прогресса в поставленных целях:

a. Периодически рассматривать задачи, поставленные перед каждым цехом.

b. Применять контрмеры для решения проблемы.

c. Следовать результатам принятых контрмер.

d. В случае, если результаты отрицательные, оказывать поддержку своим подчи

ненным.

e. Согласно полномочиям начальника отдела непосредственно заниматься реше

нием серьезных проблем.

3. Улучшить систему гарантии качества: Создать условия для производства каче

ственной продукции и добиться 100% гарантий.

НЕОБХОДИМЫЕ УСЛОВИЯ ДЛЯ УДАЧНОГО ОПРЕДЕЛЕНИЯ ОБЯЗАННОСТЕЙ И ОТВЕТСТВЕННОСТЕЙ СОТРУДНИКОВ КОМПАНИИ "ТАМ".

1. Необходимы специальные обучающие программы, чтобы помочь управляющим приобрести необходимые навыки и умения для выполнения своих соответствующих… 2. Необходимы системы и инструкции по управлению такими категориями какРАЗВИТИЕ ПЕРСОНАЛА

ПРОФЕССИОНАЛЬНОЕ ОБУЧЕНИЕ ПО МЕСТУ РАБОТЫ

Материалы для проведения данного обучения были изначально взяты из программы «Обучение Внутри Предприятий»,которая включает в себя связь между… ФОРМАЛЬНОЕТЕОРЕТИЧЕСКОЕ ОБУЧЕНИЕ Квалифицированные инструктора компании "Тойота" (Toyota) преподают различные предметы. Например, программа…ВЫЯВЛЕНИЕ ПОТЕНЦИАЛЬНЫХ ПРОБЛЕМ

У компании "ТАМ" (Toyota Astra Motor Company) имеются две… положительную оценку, если к ним приложена форма тревожных рапортов (hiyari report) или тревожных рапортов о качестве…ГЛАВА ОДИНАДЦАТАЯ

СИСТЕМА ВЫПОЛНЕНИЯ РАБОТ "ТОЧНО В СРОК" (JUST-IN-TIME)

ОСНОВНЫЕ ПРОИЗВОДСТВЕННЫЕ ПРОЦЕССЫ

У каждой из трех основных систем, необходимых для достижения принципа Качество, Цена и Доставка (QCD), существуют свои различные цели: основная… СИСТЕМА РАБОТ «ТОЧНО В СРОК» (JUST-IN-TIME) НА ФАБРИКЕ "АЙСИН СЕЙКИ АНДЖО" (AISIN SEIKIANJO)ОРГАНИЗАЦИЯ ПОТОЧНОГО ПРОИЗВОДСТВА

Как только будет сформирована линия, следующим шагом будет установление системы производства, при которой только одна деталь за раз проходит с… На фабрике по производству деталей для самолетов было установлено поточное… производства стало очевидно, что общее время выполнения заказа может быть не более 4-х часов. С тех пор оборудование…ВВЕДЕНИЕ СИСТЕМЫ ВЫПОЛНЕНИЯ РАБОТ «ТОЧНО

В СРОК» (ЛТ) НА ФАБРИКЕ "АЙСИН СЕЙКИ" (AISIN SEIKI)

До середины 1980-х годов на складах всех восьми отделов сбыта компании «Ай-син Сейки» хранилось большое количество матрасов, которые поставлялись в мебельные магазины. В то время компания предлагала 220 различных моделей матрасов, при этом товар хранился на складах в течение 30 дней. 20 операторов фабрики производили 160 матрасов в день, и время производства (kosu)omioro матраса составляло 75 минут.

« Торговые агенты », - рассказывал Тошихико Мицуя (Toshihiko Mitsuya), «предоставляли нам планы продаж на месяц, но они никогда не были точными. Как будто мы смотрели на кристальный шарик. План постоянно менялся, также доставляя неудобства нашим потребителям, т.к. им приходилось подстраиваться под наши изменчивые планы. Постоянно на одной из линий возникала недостача комплектующих, и к тому же у нас на складах хранились горы товаров.»

В то время на фабрике имелись складские помещения площадью 2200 м1, чтобы справиться с неустойчивым объемом продаж и не допустить возникновение недостачи особых моделей матрасов. В системе организации производства в компании, основанной на рыночном планировании, наблюдались следующие недостатки:

• Было сложно точно определить спрос. Из-за того, что для выполнения заказа требовалось много времени, необходимо было прибегать к долгосрочным прогнозам, и планирование нельзя было считать надежным.

• Возникала необходимость часто изменять графики производства. Было трудно реагировать на изменяющуюся информацию, т.к. из-за этого необходимо было вносить изменения в планы производства на многих технологических операциях.

• Это привело к увеличению бесполезных видов деятельности (muda) на рабочем месте (gemba). Так как сотрудники рабочего места (gemba) не хотели, чтобы возникалаь недостача продукции, изделия производились большими партиями.

• Складские помещения необходимы были для того, чтобы избежать недостачи незаконченной изготовлением продукции (WIP). Для содержания складских помещений требовались дополнительные затраты.

ПЕРВЫЙ ЭТАП ПРОВЕДЕНИЯ МЕРОПРИЯТИЙ КОНЦЕПЦИИ РЕШЕНИЯ ПРОБЛЕМ (KAIZEN) НА ПРЕДПРИЯТИИ "АЙСИН СЕЙКИ" (AISIN SEIKI)

В 1988 году компания "Айсин Сейки" (Aisin Seiki) решила производить матрасы только по заказу. Первым шагом было устранение складских помещений. Тогда возник вопрос: С какого товара следует начать: с готовых матрасов или незаконченной изготовлением продукции (WIP)? Компания решила начать с готовой продукции, что включало в себя устранение всех бесполезных затрат, которые приносят убытки предприятию, таких как избыточный труд, материалы, производство и неэффективность.

Система капЪап была введена, чтобы контролировать только то количество матрасов, которое обычно заказывается каждый день. Это означало, что на складах должно храниться только то количество популярных моделей, которое ежедневно продается. Для хранения наиболее популярных моделей матрасов (тех, продажа которых превышает 3 штуки в день) были организованы склады прямо в конце производственной линии. Когда на складах заканчивались популярные модели, капЪап -ярлык, прикрепленный к ним, отправлялся на начало линии, чтобы на следующий день началось производство тех моделей, которые были только что проданы.

До того как на фабрике "Айсин" стала применяться система капЪап, фабрика производила разные модели матрасов, такие как односпальные, двуспальные и полуторас-пальные согласно недельному графику. Но благодаря новой системе, количество изделий, производимых ранее за неделю, теперь производилось за один день. Сегодня, время производства сокращено до 2 часов.

Главной задачей на первом этапе проведения мероприятий концепции решения проблем (kaizen) было добиться того, чтобы начинать производство разных моделей матрасов только после поступления заказа, сокращая при этом время организации производства. Уменьшая время организации производства,

компания увеличила в шестьдесят раз количество изменений в организации сте-гочных станков.

В 1986 году, за два года до того, как компания "Айсин Сейки" (Aisin Seiki) начала проводить мероприятия концепции решения проблем {kaizen), на ее фабрике производилось 220 разных моделей матрасов. После первой фазы kaizen это количество увеличилось до 335. К тому же время хранения готовой продукции на складах уменьшилось до 2,5 дней, по сравнению с предыдущими 30 днями. Хотя за это время состав компании увеличился только на одного сотрудника, сейчас на фабрике производится на 70 матрасов больше, чем раньше. И время производства (kosu) одного матраса уменьшилось до 54 минут, по сравнению с предыдущими 75 минутами.

ВТОРОЙ ЭТАП ПРОВЕДЕНИЯ МЕРОПРИЯТИЙ КОНЦЕПЦИИ РЕШЕНИЯ ПРОБЛЕМ (KAIZEN) НА ПРЕДПРИЯТИИ "АЙСИН СЕЙКИ" (AISIN SEIKI)

Во время использования системы капЪап в 1988 году продукция больше не хранилась на складах фабрики и мебельных магазинов. В 1992 году компания "Айсин Сейки" (Aisin Seiki) была готова к проведению второго этапа kaizen: устранение избытка инвентаря внутри фабрики.

Пытаясь сократить количество незаконченной изготовлением продукции (WIP), в компании было разработано средство, которому было дано название «таблица последовательности сборки», которая указывала, в какой последовательности нужно приступать к производству 750 матрасов различных моделей, чтобы они были готовы ко дню доставки. Заказы клиентов посылаются на фабрику от 2000 торговых агентов и торговых представительств компании "Айсин Сейки" (Aisin Seiki) из разных частей Японии. Уретан, хлопок, войлок и текстиль - сырье, необходимое для производства матраса, своевременно доставляются поставщиками на производственную линию. Каждая из семи производственных линий организована таким образом, чтобы матрас любой модели и любого размера мог быть произведен при поточной системе производства.

На фабрике имеется 5 станков для выстегивания, которые обслуживают 7 линий. Получение заказа и установление даты его выполнения определяют последовательность работы станков для выстегивания, в результате которой за раз производится только одно стеганое полотно для каждого матраса. Так как должно быть произведено 750 разных видов стеганых полотен, данная система не будет функционировать без таблицы последовательности. В данной таблице указывается, что процесс выстегивания полотен одного вида может проходить только в течение 2-х часов, потому что неизвестно какой вид стеганого полотна затем потребуется на линии сборки. График ежедневного производства, также как и информация о количестве и видах производимых изделий, не предоставляются на рабочее место (gemba), т.к. изделия должны производиться строго по заказу клиента, а не тогда и как это угодно сотрудникам рабочего места (gemba). При данной системе рабочее место (gemba) уведомляют за два часа - достаточное количество времени, чтобы справиться с выполнением любого срочного заказа. Один из рабочих, работающий в течение неполного рабочего дня, при помощи ПК подготавливает таблицы последовательности, основываясь на заказах этого дня.

Компания "Айсин Анджо" (Aisin Anjo) внедрила в производство матрасов много и других характерных черт системы работ «точно в срок» (ЛТ), таких как выравнивание (leveling). Фабрика добилась высокой гибкости в удовлетворении потребностей заказчиков, в то же время снизив затраты до минимума.

ВЛИЯНИЕ СИСТЕМЫ ВЫПОЛНЕНИЯ РАБОТ «ТОЧНО В СРОК» (ЛТ) НА ДРУГИЕ ОТРАСЛИ ПРОМЫШЛЕННОСТИ

Со времени 1986 года, когда в производство была введена система работ «точно в срок» (ЛТ), компания "Айсин Сейки" (Aisin Seiki) увеличила… Система работ «точно в срок» (ЛТ) внесла также и другие положительные… Компании, игнорирующие подобные новые тенденции, скоро окажутся вне рынка производителей, т.к. их конкуренты…ГЛАВА ДВЕНАДЦАТАЯ

СИСТЕМА ВЫПОЛНЕНИЯ РАБОТ «ТОЧНО В СРОК» (JUST-IN-TIME) В КОМПАНИИ "ВИРМОЛД" (WIREMOLD)

В данной главе показано, как компания "Вирмолд" (Wiremold) добилась гибкости при помощи введения системы работ «точно в срок» (Just-in-time).

Компания "Вирмолд" (Wiremold) существует около 100 лет и расположена в Вест Хартфорде (West Hartford) штат Коннектикут. К основным производственным линиям данной компании относятся кабельная продукция и другие электротехнические изделия. Под руководством Арта Берни (Art Byrne), ставшего президентом компании в сентябре 1991, началось внедрение концепции решения проблем (kaizen) на рабочее место (gemba), причем большое значение придавалось системе работ «точно в срок» (just - in - time).

У меня была возможность посетить компанию через пять месяцев после введения концепции решения проблем ( kaizen) на рабочем месте (gemba) и побеседовать с Ар-том Берни и Френком Джианнаттасио, вице- президентом компании. В течение первых пяти месяцев им удалось освободить примерно 40% территории одной из фабрик. Количество инвентаря на складах, включая сырье, незаконченную продукцию и готовые изделия, снизилось больше чем на 20%. Оборот капитала увеличился на 30%, а также к концу года ожидалось улучшение производительности на 25-30%. За пять месяцев время выполнения заказа снизилось от 6 недель до 1 недели. Очевидно, что при введении концепции решения проблем на рабочее место (gemba kaizen) произошли огромные улучшения за довольно короткий срок. Моя беседа с ними дает яркое представление о действии системы работ «точно в срок» (just-in-time):

ИМ АИ: Какие изменения произошли в вашей компании со времени введения системы работ «точно в срок» (just-in-time)?

ДЖИАННАТТАСИО: Раньше работа нашей компании была основана на прогнозах. Мы производили количество потребляемых продуктов согласно приблизительным прогнозам. А именно мы составляли график производства партий продуктов и производили различные изделия в объемах, рассчитанных на несколько месяцев вперед, хранили их на складах, затем они сбывались в течение определенного периода времени -некоторые из них в соответствии с нашими прогнозами, другие дольше, а третьи быстрее, чем мы прогнозировали. В результате, мы получали труднореализуемый дорогостоящий товар.

Чтобы начать систему работ «точно в срок» (just-in-time), мы сконцентрировали внимание на продукции, потребляемой за самый короткий срок. За последние 6 месяцев, а именно за последние 10 дней, мы использовали информацию о потребительском рынке для составления ежедневных графиков производства различной продукции и добились того, что наши продукты производились и продавались в течение недели, а некоторые из них даже каждый день. Мы использовали концепцию решения проблем (kaizen), чтобы снизить время подготовки к работе и устранить потери, что обеспечило нас гибкостью в соблюдении тех строгих ежедневных графиков.

Т.к. в противоположность существующей системе прогнозирования мы составили ежедневные графики производства различной продукции, чтобы удовлетворить требования клиентов, мы внесли несколько изменений. Во-первых, после того как мы оценили требования наших клиентов, мы определили время takt (takt time), а именно, определили, как часто возникает потребность в наших продуктах. Затем, основываясь на данном времени takt (takt time), мы организовали циклы нашего производственного процесса таким образом, чтобы они соответствовали времени takt (takt time), в то время как раньше мы производили различную продукцию огромными партиями, другими словами, осуществляли производство, на какое только была способна фабрика.

Мы на самом деле не измеряли эффективность нашей производственной деятельности. Сейчас, когда нам известен ежедневный спрос на нашу продукцию и установлено время цикла (cycle time), мы можем оценить наше производство, потому что мы заранее устанавливаем то количество каждого продукта, которое необходимо произвести. Мы оцениваем себя по тому, способны ли мы произвести объем продукции за назначенное время, согласно времени цикла (cycle time), если же мы не способны это сделать, мы можем определить, почему существует данная проблема - либо она возникла из-за плохого качества поставленного сырья, либо из-за сбоя в нашем производственном процессе. Теперь мы намного быстрее определяем проблемы, влияющие на объемы нашего производства и, в конце концов, на обслуживание наших клиентов.

ИМ АИ: Какую роль сыграли вы как президент компании для достижения подобных изменений?

БЕРНИ: Я думаю, что роль высшего руководства компании - быть основным реформатором, производящим подобные изменения. Я часто говорил компаниям, которые спрашивали меня: "Что же нам следует сделать, чтобы ввести систему работ «точно в срок» (just-in-time)?" Во-первых, им следует добиться полнейшего участия высшего руководства. Если высшее руководство не принимает непосредственного участия и пытается ввести систему снизу вверх, данное мероприятие обречено на провал. В нашем случае, я был не только главным двигателем идей и руководителем производимых изменений, но, т.к., когда я пришел в компанию, больше никто кроме меня не знал о системе работ «точно в срок» (just-in-time), я еще и выступал в роли инструктора. Я написал инструкции и проводил первые занятия. Я обучил где-то 200 людей за 2 дня тренинга. И это на самом деле дало людям представление о том, чем мы собирались заниматься, а также то, что непосредственно я стоял за всеми проводимыми изменениями. Это не выглядело так, что я пытался уполномочить кого-либо еще или передать все руководство мероприятиями комиссии. Я думаю, что ключ к этому заключается в том, что высшее звено управления должно руководить данным процессом и принимать в нем полное участие, быть готовым посещать цеха, быть готовым самим составить команду для работы над концепцией решения проблем (kaizeri), быть готовым к тому, чтобы поднять станок и передвинуть его. Для этого на самом деле необходимо полное участие высшего руководства в данном процессе, в противном случае, ничего не выйдет.

ИМ АИ: Какие изменения в организации процесса были необходимы для применения концепции решения проблем (kaizen) при введении системы работ «точно в срок» (just-in-time) на рабочем месте (gemba)!

БЕРНИ: Ну, перед тем как мы начали применять концепцию по решению проблем (kaizen), мы на самом деле произвели несколько изменений в организации процесса. Во-первых, мы попытались выровнять производственный процесс. До этого у нас была довольно традиционная вертикальная организация технологического процесса, которую мы выровняли, распределив каждого по группам. Наша предыдущая организация процесса была основана на типе технологической операции, например, чеканка (штамповка), покраска и т.д. Мы образовали новые группы, основанные вокруг продукта таким образом, чтобы каждый из руководителей группы обладал всеми ресурсами, необходимыми для производства готового изделия, мог спланировать этот продукт и доставить его на рынок. Это был наш первый шаг. Чтобы поддержать данное мероприятие, мы создали достаточно серьезную службу по продвижению системы работ «точно в срок» (just-in-time). В этой службе работают 6 наших самых умных сотрудников, обладающих высоким потенциалом, и их работа заключается, в основном, в обучении системе работ «точно в срок» (just-in-time), следуя концепции решения проблем (kaizeri), а также следить за тем, чтобы все, о чем мы говорили, было приведено в действие. Они также работают с руководителями группы в цехах, помогая им применять концепцию решения проблем (kaizen).

ИМ АИ: Как вы соотносите подход концепция решения проблем (kaizen)/система работ «точно в срок» (just-in-time) с общепринятым стратегическим планированием?

БЕРНИ: Вы знаете, когда моя роль заключалась в составлении стратегических планов, меня всегда удивляло то, что компания может составить великолепнейший стратегический план, однако, при осуществлении данного плана возникают затруднения. Это происходит, потому что их основные системы поставок (то, как они производят продукцию, то, как они разрабатывают и вводят новый продукт в производство) не достаточно хорошо функционируют.

Поэтому, хотя стратегический план мог быть очень хорошим, из-за влияния таких факторов, как время, затраченное на разработку продукта, время, затраченное на производство продукта, качество произведенного продукта, стратегический план так и не удалось выполнить.